Обзор рынка стали «для чайников»: мировые тенденции, ключевые участники, возможности для частного инвестора Сталь является одним из самых востребованных металлических сплавов в современной промышленности. Ее основными составляющими выступают железо и углерод.

Уникальный баланс твердости и пластичности сделал сталь пригодной для изготовления широкого перечня различных изделий, а большое количество доступной для добычи железной руды позволило стали получить широкое распространение за счет сравнительно невысокой стоимости. Мировое производство стали в 2017 г. достигло 1,69 млрд тонн, из которых на азиатские страны пришлось 1,16 млрд тонн. Основным игроком на мировом рынке стали сегодня является Китай, где сосредоточено около 49% всего мирового производства металла. С большим отрывом от лидера идут Япония и Индия, а строчками ниже расположены США, Россия и Южная Корея.

Исходя из такого расклада сил, ключевым игроком, задающим настроение на мировом рынке стали, является Китай. Аналитики сырьевых рынков внимательно отслеживают баланс спроса и предложения на китайском рынке, уровень внутренних и экспортных цен, запасы на складах и принимаемые местными регуляторами решения.

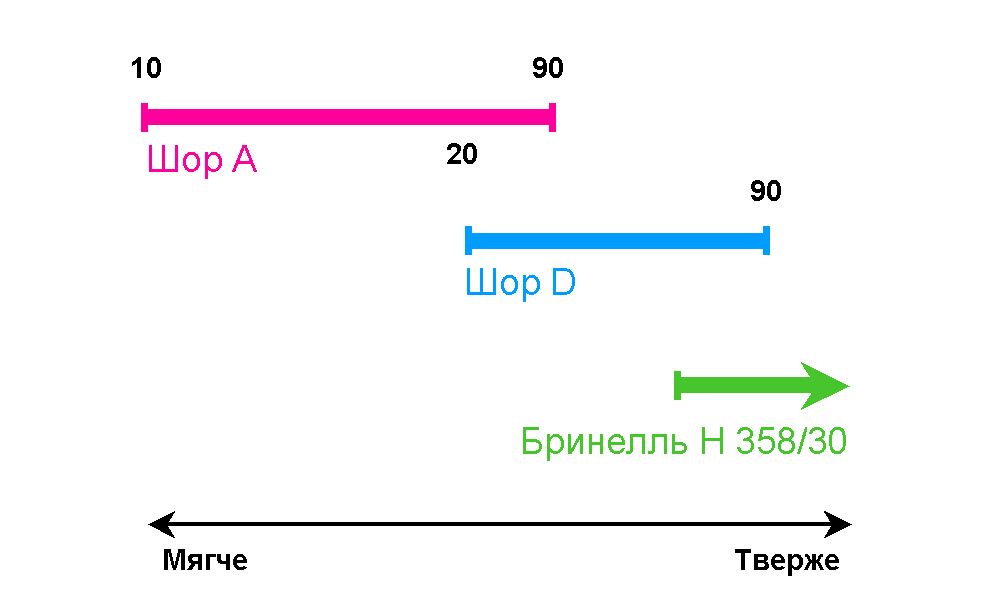

Хрустальные ножи из стали высокой твёрдости более 60-61 HRC

Для локальных рынков других регионов могут быть свои значимые факторы, и уровень цен на них может отличаться, но общемировые тренды задают именно сталелитейщики КНР. Своим бурным развитием стальная промышленность Китая обязана государственной поддержке, благодаря которой в 2000-2013 гг. производство в стране выросло практически в 7 раз. Массивные государственные субсидии поддерживали постоянный рост производства в среднем на 50,1 млн тонн каждый год. Даже в кризисные 2008-2009 гг. темпы прироста производства стали оставались на положительной территории.

С 2013 г. темпы роста ВВП Китая начали замедляться, и внутренний спрос перестал поспевать за предложением. Производители стали из КНР наводнили мировые рынки дешевым экспортом, оказав давление на рыночные цены. Многие страны ответили на такую экспансию протекционистскими мерами, введя на поставки китайских металлов более 130 различных антидемпинговых пошлин.

Чтобы стабилизировать уровень цен на стальную продукцию и сохранить торговые взаимоотношения с другими странами правительство Китая распорядилось сократить в 2016-2020 гг. сталелитейные мощности с целью убрать с рынка избыток предложения. С 2017 г. эта программа также была поддержана курсом на защиту экологии и снижение вредных выбросов в атмосферу.

Условия программы по сокращению мощностей не являются жестко фиксированными. В зависимости от текущей ситуации они могут гибко меняться. В каждой провинции могут действовать свои локальные ограничительные меры, эффективность которых сильно разнится.

В зимний период, когда уровень вредных для экологии выбросов промышленных предприятий существенно возрастает, правительство обычно ужесточает меры по ограничению выпуски стали, что положительно влияет на котировки. Уровень исполнения программы по сокращению сталелитейных мощностей в Китае является одной из ключевых тем на рынке, которая находится в фокусе внимания участников и оказывает существенное влияние на стальные цены.

Твердость материалов

Информация о принимаемых ограничительных мерах в различных китайских провинциях и их эффективность формирует основную часть информационного фона на рынке стали. Из-за стремительного развития стальной отрасли добываемого в Китае сырья достаточно быстро стало не хватать для обеспечения бесперебойной работы сталелитейных предприятий.

Сегодня значительная доля железной руды импортируется в КНР из других стран. Ключевыми поставщиками железной руды в Китай являются Австралия и Бразилия, совокупно обеспечивающие 85% всех поставок сырья в поднебесную.

Статистика о поставках из этих стран совокупно с уровнем запасов руды на складах в китайских портах используется рядом аналитиков в качестве косвенного индикатора баланса спроса/предложения на сталь в Китае. Среди ключевых макроэкономических показателей стальной промышленности инвесторов интересуют следующие: China steel production — уровень производства стали в Китае China steel flats inventory — запасы плоского стального проката в Китае China steel longs inventory — складские запасы сортового проката в Китае China Iron Ore Inventory — складские запасы железной руды в Китае Также важными являются статданные по строительному рынку Китая, так как на него приходится чуть более двух третей всего спроса на стальную продукцию в стране.

Стальная продукция является очень различной по своим характеристикам, геометрическим размерам и применению. Основную массу всей стальной продукции можно разделить на продукцию плоского проката (flat steel) и сортового проката (long steel). Из этих стандартизованных заготовок предприятиями следующего цикла в дальнейшем производятся готовые изделия.

Помимо этого, в отдельные категории выделяются горячекатанный прокат (hot roll coil) и холоднокатанный прокат (cold roll coil). Разные категории стального проката пользуются спросом в различных отраслях промышленности, так что цены на них могут различаться. Каждой категории соответствует свое семейство срочных контрактов.

Например, в строительстве широко используется стальная арматура (steel rebar), поэтому одним из основных индикаторов стальных цен на внутреннем рынке Китая является фьючерс на этот вид проката с кодом SRBcv1. Значимым ценовым индикатором являются китайские экспортные цены на горячекатанный прокат (HRC China FOB).

FOB (free on board) — означает условия поставки, при которых продавец выполнил свои обязательства в тот момент, когда растаможенный товар перешел через поручни судна в названном порту отгрузки. Для оценки общемировых цен на сталь единого бенчмарка нет. Для каждого региона поставок существуют свои финансовые инструменты, различающиеся в том числе по виду проката.

Для примерной оценки динамики цен на первичное сырье можно использовать фьючерс на лом черных металлов на бирже LME (Steel Scrap Futures — SSCc1). Цены на лом являются производными от цен на сталь и при этом быстрее реагируют на изменение конъюнктуры рынка, чем цены на первичное сырье — железную руду.

Для оценки динамики цен на железную руду эффективнее всего использовать котировки австралийских контрактов Iron Ore Futures на бирже SGX. Помимо прочего, стоит учитывать тот факт, что рынок стали тесно связан с рынком угля, который необходим для выплавки. Ключевым экспортером угля и железной руды является Австралия.

Ведущим бенчмарком мирового угольного рынка является австралийский фьючерс на уголь с поставкой FOB. Актуальные тренды на мировом рынке стали Ключевой темой 2018 г. на рынке стали, как и многих других сырьевых товаров, являются разгорающиеся торговые войны между США и другими странами, включая Китай.

Жесткие протекционистские меры американского президента Дональда Трампа стали причиной роста волатильности на рынках. Масштабные торговые пошлины на импорт в США и неопределенность относительно ответных шагов других государств создают серьезную угрозу для роста мировой экономики.

Высокая волатильность и отсутствие ясных перспектив не дает предприятиям отрасли возможности для уверенного планирования своей деятельности и инвестиций в производство. Цены на стальной лом на LME активно снижаются с рекордных мартовских значений после введения правительством США 25% торговых пошлин на импорт стали. Сильная волна распродаж прошла по итогам августа, когда в продолжение протекционистской политики штаты ввели новые пошлины на товары из Китая на $23 млрд, что привело к эскалации конфликта между державами. В сентябре США и Китай вновь обменялись пошлинами на товары суммой $200 млрд и $60 млрд соответственно.

Окончательный итог противостояния, как и следующие шаги его участников, остается неопределенным. В этой ситуации прогноз цен на сырьевые товары становится задачей со слишком большим количеством неизвестных, но ясно одно: в случае затяжных торговых войн велика вероятность замедления мировой экономики и темпов роста спроса на сырьевые товары. В результате цены на сталь будут оставаться под давлением и рассчитывать на их устойчивый подъем в среднесрочной перспективе не приходится. Российские производители стали

В России различают внутренние цены на сталь и экспортные (FOB «Черное море») отдельно на арматуру и горячекатанный прокат. Внутренние цены традиционно имеют премию к экспортным, которые в свою очередь тесно связаны с общемировыми трендами. Всего в 2017 г. металлургические компании РФ произвели 71,3 млн тонн стали.

Основными игроками российского рынка сталелитейной промышленности являются компании Северсталь, НЛМК, ММК, ТМК, ЧТПЗ, Евраз и Металлоинвест. Для частного инвестора наибольший интерес представляют первые четыре, так как их акции торгуются на Московской бирже и имеют достаточную ликвидность.

При этом ТМК часто рассматривается отдельно, так как специализируется в основном на трубной продукции. Акции Евраза также достаточно ликвидны, но не листингованы на Мосбирже и доступны только на Лондонской бирже LSE. Северсталь, НЛМК и ММК совокупно обеспечивают практически половину всего российского производства.

Они являются прямыми выгодоприобретателями от роста мирового рынка металла, и инвестору имеет смысл обратить внимание на эти бумаги в случае улучшения перспектив последнего. Из особенностей российских производителей стали можно отметить вертикальную интеграцию, низкий уровень долговой нагрузки, достаточно высокую рентабельность и регулярные выплаты практически 100% свободного денежного потока в качестве дивидендов, в т. ч. на промежуточной основе.

Все это делает акции компаний привлекательными с точки зрения защитной инвестиции в статусе так называемых «квазиоблигаций». Даже при отсутствии роста мирового рынка стали инвестиции в бумаги этих компаний генерируют регулярный дивидендный доход при приемлемом уровне надежности.

При этом у компаний имеются и свои собственные индивидуальные особенности (информация по итогам 2017 г.). В частности, в отличие от Северстали и ММК, которые заточены преимущественно на российский рынок и продают на нем 64% и 75% своей продукции соответственно, НЛМК имеет более диверсифицированный по странам сбыт и продает в РФ только 36% продукции.

При этом НЛМК имеет заводы на территории США и ЕС, которые являются для нее важными рынками, где реализуется 14% и 15% продукции соответственно. С одной стороны, это делает НЛМК менее зависимым от внутренних цен на сталь в РФ, с другой — более чувствительным к политическим разногласиям РФ с США и странами ЕС.

Также компании имеют разный уровень самообеспеченности сырьем, а следовательно в разной степени зависят от мировых цен на него. НЛМК самообеспечен угольным сырьем на 100%, Северсталь на 60%, а ММК всего на 37%. Потребности в железнорудном сырье (ЖРС) Северсталь перекрывает собственным производством более чем на 100%, НЛМК около 90%, а ММК вновь в отстающих — всего на 19%.

Для снижения рисков из-за колебаний цен на уголь ММК имеет заключенные с поставщиками длительные контракты на 3-5 лет. До конца 2018 г. благодаря долгосрочным контрактам ММК гарантировал не менее 85% своей потребности в привозном железорудном сырье и не менее 50% в угольном концентрате. Доля продажи готовой продукции в структуре продаж составляет около 97% у ММК, 80% у Северстали и 77% у НЛМК. Мультипликаторы металлургов на 24.09.2018 г.

В 2018 г. ослабление национальной валюты сулит высокие прибыли для экспортеров по итогам 2018 г., что при сохранении прежней дивидендной политики предполагает сохранение относительно высоких дивидендов. Бумаги российских металлургов торгуются вблизи исторических рублевых максимумов, несмотря на риски со стороны сырьевых рынков. Среди акций металлургов в условиях возможной турбулентности на мировых рынках бумаги Северстали выглядят предпочтительней остальных, так как компания ориентирована в большей степени на внутренний рынок, сильно интегрирована по сырью, и имеет более высокие показатели маржинальности и исторической дивидендной доходности. Начать инвестировать БКС Брокер

Источник: bcs-express.ru

Твёрдость стали HRC. Что это такое

Твёрдость стали — одно из основных понятий, по которому определяют холодное оружие. И если раньше о ней знали только выпускники технических вузов, то теперь её изучают все поклонники клинков в России. Об аспектах мы сегодня расскажем.

Из истории измерения твёрдости стали

На протяжении веков самым распространённым методом проверки была склерометрия. Способ максимально простой. Берётся некий эталон и царапается исследуемым материалом. Если царапается эталон, значит второй образец твёрже и наоборот.

Более современный способ, известный как шкала Мооса, был разработан в 1811 году. По своей сути это сравнительная таблица материалов, что чем повреждается:

- ногтем;

- медью;

- стеклом;

- царапает стекло;

- подтверждено воздействию только алмазом.

Эталоном мягкости считался тальк, твёрдости — алмаз.

Расшифровка

Например, вы увидели, что твёрдость клинка составляет 59-60 HRC. Расшифровка — следующая:

- HR — Hard Rocwel, метод измерения;

- С — шкала (одна из 11);

- 59-60 — количественный показатель твёрдости.

Интересно! В Европе и США никаких законодательных ограничений по твёрдости нет, а потому производители часто не указывают этот параметр в описании своей продукции.

Твёрдость для разных ножей

Если говорить упрощённо, то ножи с высокой твёрдостью более хрупкие, но дольше сохраняют остроту лезвия. Мягкие ножи надёжней, но точить их придётся чаще. Так что сперва подумайте, для каких именно целей вы хотите использовать нож и не гонитесь за высоким показателем твёрдости.

Золотой серединой принято считать показатель 58 HRC. Такой клинок можно использовать и в быту, и в походе. А вот нож с твёрдостью от 60 стоит выбирать очень и очень аккуратно. Причём вы должны чётко знать, что покупаете и зачем.

Видео о том, как проверить твёрдость стали ножа в домашних условиях:

Источник: yourknives.ru

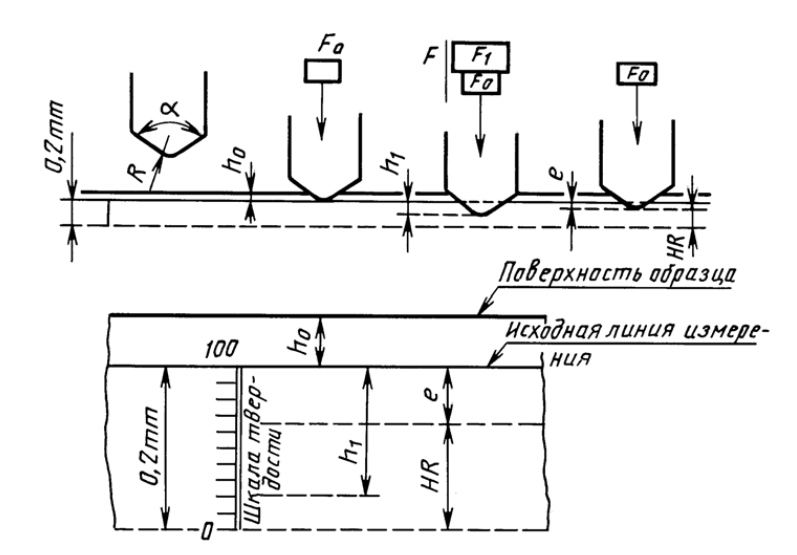

Перевод твердости HRC, HRA, HRB, HB, HV, HSD (по Бринеллю, Роквеллу, Виккерсу и Шору)

Твёрдость — свойство материала сопротивляться внедрению более твёрдого тела при контактном воздействии стандартного тела-наконечника (индентора) на поверхностные слои материала, т.е. оказывать сопротивление пластической деформации.

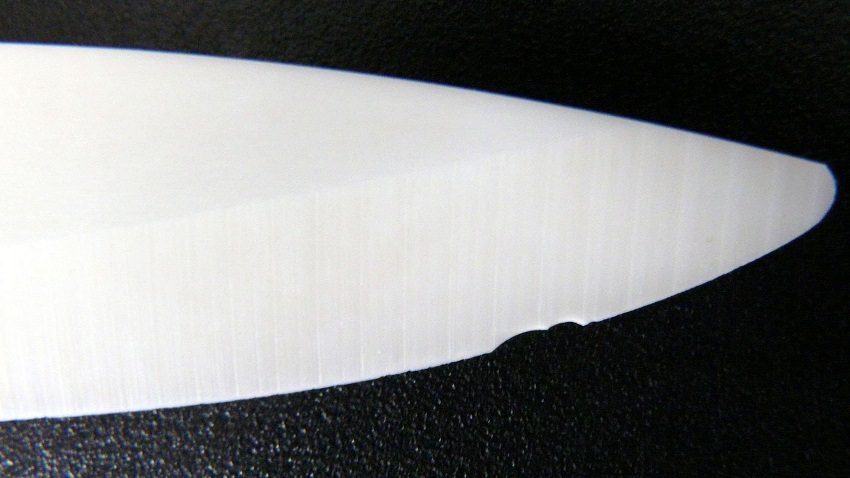

Таблица перевода между числами твердости HRC, HRA, HRB, HB, HV, HSD по Бринеллю, Роквеллу, Виккерсу и Шору.

В таблице использован справочник «Марочник сталей и сплавов» [1].

d10 — Диаметр отпечатка по Бринеллю при диаметре шарика 10 мм и испытательной нагрузке 2943 Н.

Измерения твёрдости осуществляют при 20±10°С.

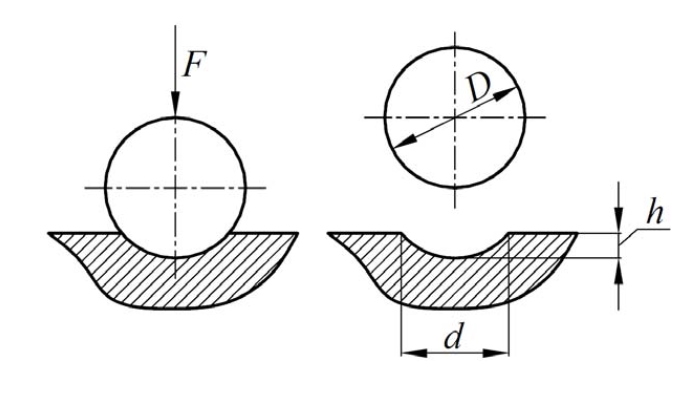

Определение твердости по методу Бринелля (НВ) по имени шведского инженера Ю.А.Бринелля (J.A.Brinell).

Мерой твердости служит величина численно равная отношению приложенного усилия F к площади сферического отпечатка А и рассчитывается по формуле:

Метод основан на том, что в плоскую поверхность под нагрузкой внедряют стальной шарик. Число твердости НВ определяется отношением нагрузки к сферической поверхности отпечатка.

Пример обозначения: 185 НВ

Метод Роквелла (HR) по имени американского металлурга С. Роквелла (S.Rockwell) основан на статическом вдавливании в испытываемую поверхность наконечника под определенной нагрузкой.

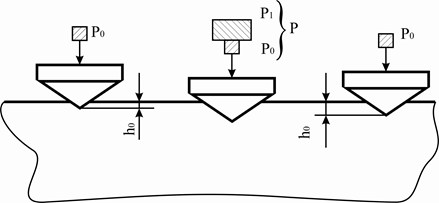

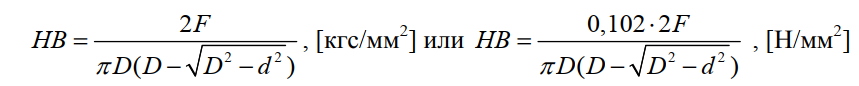

Сущность метода измерения твердости по Роквеллу заключается во внедрении в поверхность образца (или изделия) алмазного конусного (шкалы A, C, D) или стального сферического наконечника (шкалы B, E, F, G, H, K) под действием последовательно прилагаемых усилий предварительного F0 и основного F1 усилий и в определении глубины внедрения наконечника после снятия основного усилия F1 (ГОСТ 9013).

В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB. При использовании алмазного конуса твердость обозначают как HRA или HRC (в зависимости от нагрузки).

Пример обозначения: 61,5 HRC – твердость по Роквеллу 61,5 единиц по шкале С.

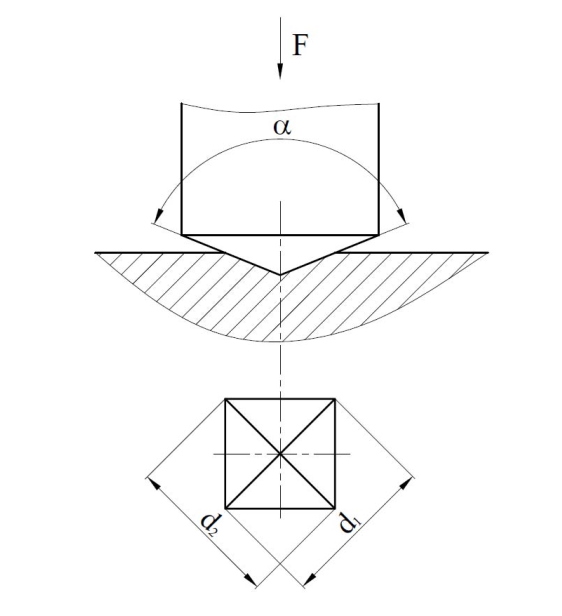

Твердость по методу Виккерса (HV). Определение твердости по Виккерсу было разработано в 1921 году Робертом Л. Смитом и Джорджем Э. Сэндлендом в компании Vickers Ltd в качестве альтернативы методу Бринелла.

Твердость определяют путем статического вдавливания в испытуемую поверхность правильной алмазной четырехгранной пирамиды с углом 136° под действием силы F, приложенной в течение определенного времени, и измерении диагоналей отпечатка d1, d2, оставшихся на поверхности образца после снятия нагрузки. В результате испытаний на поверхности образца получают отпечаток в виде ромба, для которого измеряют обе диагонали и вычисляют их среднее значение.

При испытании измеряют отпечаток с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса.

Пример обозначения: 500 HV – твердость по Виккерсу, полученная при силе 30 кгс и времени выдержки 10 … 15 с. При других условиях испытания после букв HV указывают нагрузку и время выдержки: 220 HV 10/40 – твердость по Виккерсу, полученная при силе 98,07 Н (10 кгс) и времени выдержки 40 с.

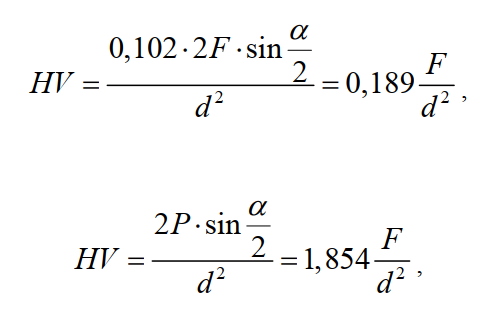

Метод Шора (HSD). Метод и шкала были предложены Альбертом Ф. Шором (Albert F. Shore) в 1920-х годах. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка. Метод отличается сравнительно большим разбросом значений результатов измерений, но удобен своей простотой (в том числе конструкцией измерительного прибора) и оперативностью проведения измерений.

Определение проводится по шкале Шор А (Sh A) и Шор D (Sh D) согласно стандарту, DIN 53505. Под твердостью по Шору понимается сопротивление материала вдавливанию наконечника определенной формы под действием силы давления пружины. Чем больше число, тем выше твердость. Буква А определяет более мягкие значения, буква D — более твердые, причем области пересекаются. Пример обозначения: 75 Шор (Sh) D.

- Марочник сталей и сплавов. 2-е изд., исправл. и доп. / Зубченко А.С., Колосков М.М., Каширский Ю.В. и др. Под ред. А.С. Зубченко. М.: Машиностроение, 2003. 784 с.

Источник: extxe.com

Твердость стали HRc, что за зверь

Понятие твердости металлов раньше было известно только выпускникам технических вузов, рабочим машиностроительных заводов и мастерам кузнечного дела. В обиход современного ножемана этот термин вошел вместе с принятием закона об оружии и ГОСТов, которые приводят признаки, на основании которых нож может быть отнесен к холодному оружию.

Одним из обязательных признаков, по которым то или иное изделие относится к холодному оружию является твердость стали из которой выполнен клинок ножа (или как это называется в ГОСТе — боевая часть холодного оружия). И начиная с этого момента, найфоманы в России начали потихоньку почитывать справочники в которых приводятся характеристики разных сталей, пояснения в различии порошковых и ламинированных сталей, ну и конечно показатели твердости стали, те самые заметные HRC.

Если один автолюбитель сможет спросить другого о том, сколько «кубиков в движке», то продвинутый найфоман, посмотрев на характеристики полевого ножа в которых указано «57-59 HRC» может на полном серьезе определить, что это модель хлипковата для бушкрафта и ей место на кухне.

Данная статья в простой и понятной форме расскажет о том, что же за зверь такой HRC, откуда от взялся и зачем он вообще нужен.

Интересный факт: На американских и европейских сайтах в числе параметров, которые указывают продавцы или производители крайне редко встречается такой параметр, как твердость стали. Законодательно этот вопрос никак не регулируется, вот и не нужен этот параметр обычному неискушенному покупателю.

Итак, что же нам нужно знать о твердости металлов?

Человек издревле столкнулся с понятием твердости материалов. А также достаточно быстро понял, что различные материалы отличаются друг от друга по твердости и прочности. Если ударить палкой по камню, то палка либо сломается, либо отскочит. Если ударить камнем по палке, то палка сломается. Если кокос упадет с дерева на галечный пляж, то разобьется.

А если долго и старательно бить кремнем по более мягкому камню, то вполне себе можно изготовить голову для каменного топора.

Постепенно, в процессе эволюции наши с вами предки поняли, что различные материалы имеют различную твердость, и в зависимости от этой твердости обладают или не обладают нужными свойствами. Так родился способ определения твердости материла, посредством сравнения его с неким эталоном.

Так, хороший плотник может определить степень усушки бревна постукивая по нему киянкой, выполненной из дерева более твердой породы. Гончар с помощью специального молоточка может определить степень готовности глиняной посуды. Вольно или невольно, каждый из нас хоть раз в жизни прибегал к аналогичному способу определения твердости предмета.

Однако, самым распространенным методом определения твердости материала до недавнего времени был склерометрический метод. Склерометрия представляет собой физический процесс, когда проверяемый материал царапает (или царапается) некий эталонный образец. Если проверяемый материла царапает эталон — значит проверяемый материал тверже.

Если проверяемый материал не может оставить следа на эталоне и при этом сам легко царапается эталоном — значит проверяемый материал имеет твердость меньше чем у эталона. Сейчас такая процедура кажется нам смешной, но до недавнего времени, это был единственный способ определить твердость материала. А как еще древние шумеры могли определить, что можно наносить надписи острой палочкой на почти засохшую глину?

Вопрос с определением твердости материалов (особенно камней и металлов) остро встал в конце XVIII и начале XIX веков, с развитием геологии и началом расцвета машиностроения.

Именно к этому времени относится появление известной всем физикам и археологам «шкалы Мооса». Однако, первым кто предложил измерять твердость металлов посредством их сравнения с эталоном был французский естествоиспытатель середины XVIII века Рене Антуан Реомюр.

Реомюр активно проводил эксперименты, связанные с плавлением и обработкой металлов и поэтому перед ним остро стоял вопрос определения различных характеристик тех сплавов, которые он получал в процессе своих изысканий.

Его идеи подхватил и развил немецкий естествоиспытатель и геолог Карл Фридрих Христиан Моос. В 1811-м году он придумал систему эталонного сравнения минералов, которая теперь носит его имя. Примерно до середины XX века это шкалой активно пользовались разведывательные геологические партии по всему миру.

Шкала Мооса представляет собой сравнительную таблицу в которой указаны различные по твердости известные минералы и указана их твердость измеряемая в критериях:

- Царапается ногтем;

- Царапается медью;

- Царапается стеклом;

- Царапает стекло;

- Обрабатывается только алмазом.

К самому мягкому эталонному минералу относится тальк, к самому твердому минералу отнесен алмаз. Твердость талька по шкале Мооса составляет «1», твердость алмаза составляет «10». Между тальком и алмазом по мере возрастания твердости расположены: гипс (твердость 2), кальцит (твердость 3), флюорит (твердость 4), апатит (твердость 5), ортоклаз (твердость 6), кварц (твердость 7), топаз (твердость 8), корунд (твердость 9). Такой простой способ определения твердости минералов оказался незаменим в полевых условиях.

Помимо шкалы Мооса, существуют другие способы определения твердости материалов, которые получили активное развитие в конце XIX и в начале XX века. Обычно выделяют четыре самых известных способа определения твердости металлов:

- Метод Бринелля;

- Метод Виккерса;

- Метод Шора;

- Метод Роквелла.

Забегая вперед, заметим: все эти методы похожи между собой, так как основаны на вдавливании эталонного образца в поверхность металла. Различаются только форма эталона, сила давления, формула расчета величины.

Элемент, который вдавливается в поверхность металла, называется «индентор». В качестве индентора могут использоваться стальной шарик (метод Бринелля), алмазный конус (метод Роквелла), алмазная пирамидка (методы Виккерса и Шора).

Востребованность указанных методов измерения твердости металла объясняется их следующими особенностями:

- все описанные методы позволяют производить измерения каждого готового образца в отдельности, что, несомненно, повышает качество серийной продукции;

- не происходит разрушения готового изделия (например, ножа) и в дальнейшем его можно использовать по назначению;

- высокая скорость измерений, а значит большая производительность метода.

Важно: Результаты испытаний с помощью различных методов несопоставимы между собой.

Рассмотрим каждый метод в отдельности, уделив особое внимание методу Роквелла.

Метод Бринелля

Этот метод был предложен шведом Юханом Августом Бринеллем начале 20-го века. На тот момент, это был самый точный способ определения твердости металлов. В качестве индентора используются стальные шарики различного диаметра (от 1,2 до 10 миллиметров). Диаметр шарика выбирается в зависимости от предполагаемой твердости металла.

Бринелль разделил металлы на несколько групп, объединив их по твердости. В группу с минимальной твердостью попали олова, свинец и их сплавы. В группу с самой высокой твердостью вошли титан, никель и стальные сплавы. Для металлов с минимальной твердостью используется шарик самого малого диаметра, для металлов высокой твердости используется шарик самого большого диаметра.

Измерения происходят по следующему алгоритму: проверяемый образец помещают на специальный стол, сверху в образец происходит вдавливание индентора с постепенно увеличивающейся нагрузкой. Это происходит в течение короткого промежутка времени от 2-х до 8-ми секунд. После достижения максимального уровня динамической нагрузки, нагрузка поддерживается в статическом состоянии, примерно в течение 10-ти секунд. После завершения процедуры, на проверяемом образце замеряют диаметр отпечатка.

Расчет твердости происходит по формуле, где учитываются приложенная нагрузка, диаметр индентора и диаметр отпечатка. Твердость указывается в формате кгс/мм2, формат отображения HBW.

Метод Виккерса

При измерении твердости по методу Виккерса в качестве индентора используется наконечник в форме пирамиды, грани которой сходятся между собой под углом в 136 градусов. Для обеспечения точности испытания важно соблюсти несколько моментов:

- нагрузка должна приходиться строго в центр алмазного наконечника;

- вектор приложения нагрузки должен быть строго перпендикулярен поверхности испытуемого образца.

Измерения происходят по следующему алгоритму: проверяемый образец помещают на специальный стол, сверху в образец происходит вдавливание индентора сразу с необходимым уровнем нагрузки (максимальное возможное значение до 100 кгс). Далее происходит удержание индентора под нагрузкой в течение 10-15 секунд. После снятия индентора происходит измерение глубины вдавливания и диагонали отпечатка.

Далее происходит расчет по форму, где учитывается соотношение приложенной нагрузки к диагонали отпечатка и времени в течение которого происходило испытание. Твердость указывается в формате кгс/мм2, формат отображения HV. Метод Виккерса за счет использования алмазного наконечника позволяет делать более точные измерения, чем метод Бринелля.

Метод Шора

Этот метод является продолжением всем хорошо известного метода «постукивания», когда постукивая по детали или заготовке, мастер пытается определить ее твердость. Метод предложен американский инженером Альбертом Шором в начале XX века. Суть метода заключается в том, что твердость металла определяется по высоте отскока индентора.

Прибор для измерения твердости состоит из полой трубки, на которой по всей длине сделан пропил с нанесенными делениями. Трубка устанавливается на поверхность измеряемого образца и в нее сбрасывается боек с алмазным наконечником. Твердость металла определяется визуально по высоте отскока бойка. По сути, этот прибор является «склерометром».

Данный тип измерений не дает высокой точности, но отлично подходит для экспресс-оценки твердости сплавов на металлургических производствах, когда нужно оперативно определить твердость большой детали или детали, которая имеет сложную поверхность.

Формат отображения твердости по Шору HSD(или HSC, в зависимости от используемой шкалы).

Метод Роквелла

В последнее время этот метод получил большое распространение, благодаря своей простоте и универсальности. Метод Роквелла не требует проведения дополнительных вычислений и значение измерения сразу выводится на шкалу прибора.

Этот метод придумали два однофамильца, которые носили одну фамилию Роквелл. Звали их Хью и Стенли. Оба они работали в металлургическом холдинге в штате Коннектикут, где в то время остро встал вопрос оперативного измерения твердости элементов подшипников. Существующий метод Бринелля не позволял производить измерения с высокой точностью, а также не позволял производить испытание на каждом готовом экземпляре.

Роквелы придумали способ измерения твердости, основанный на измерении разности глубины проникновения индентора в образец под разной нагрузкой.

Измерение твердости по методу Роквелла происходит по следующему алгоритму: выбирается соответствующая шкала и индентор, образец помещается на специально подготовленный стол, к нему прилагается предварительная нагрузка в 10 кгс, нагрузка снимается. Далее прилагается основная максимальная нагрузка, нагрузка снимается. Результат последнего измерения является величиной твердости металла по Роквеллу.

Для измерений по методу Роквелла используется 11 шкал, которые отличаются друг от друга типом (и формой) индентора и нагрузкой. Все шкалы имеют буквенное обозначение: A; B; C; D; E; F; G; H; K; N; T.

Чаще всего используются шкалы:

- А (нагрузка 60 кгс, в качестве индентора используется алмазный наконечник с углом в 120 градусов);

- В (нагрузка 100 кгс, стальной закаленный шарик с диаметром 1/16 дюйма);

- С (нагрузка 150 кгс, в качестве индентора используется алмазный наконечник с углом в 120 градусов).

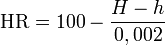

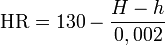

В качестве единицы измерения берется условная глубина, на которую индентор погружается в образец. Одно деление считается равным 0,002 миллиметра. При использовании в качестве индентора алмазного конуса, максимально возможным считается погружении на 100 делений, а при использовании шарика на 130 делений. Соответственно формулы для расчета твердости по шкалам А-С и по шкале В, выглядят следующим образом:

Важные моменты, которые нужно учитывать при проведении измерений:

- толщина образца (ширина образца должна быть в 10 больше глубины проникновения);

- размер расстояния между оттисками (минимально допустимое расстояние — 3 миллиметра);

- нагрузка должна прикладывать строго перпендикулярно к поверхности образца;

- образец должен быть максимально прочно зафиксирован на испытательном стенде;

- для получения максимально точного результата требуется проведение 3-х кратного измерения.

Преимущества проведения измерений по методу Роквелла:

- измерять можно любое металлическое изделие, даже если не известен его состав;

- не требуется чистка и полировка поверхности;

- минимальное повреждение поверхности проверяемого образца;

- нет необходимости производить дополнительные измерения и расчеты, прибор сразу показывает твердость изделия на специальной шкале;

- удобство проведения измерений, их скорость;

- возможность автоматизации процесса, можно производить измерения на конвейере;

- возможность оперативно проводить испытания с опытными и экспериментальными образцами.

Рассмотрев основные варианты измерения твердости металлов, можно сказать, что на сегодняшний день, одним из самых удобных методов, который получил распространение в ножевой промышленности, является метод Роквелла, благодаря своему удобству, точности и высокой производительности.

Источник: knife-mag.ru

Что такое твердость по Роквеллу (HRC)?

Показатель HRС относится к шкале Роквелла по шкале твердости, часть C. Шкала Роквелла широко используется металлургами для определения того, насколько твердый кусок стали: чем больше число, тем тверже сталь. Рейтинг конкретного металла важен для изготовителя ножей, потому что более твердая сталь будет держать кромку лучше, чем более мягкая сталь.

Существует несколько различных шкал Роквелла; каждая из них используется для разных материалов. Шкала С используется специально для оценки стали, используемой в ножах и инструментах.

Показатель твердости стали

Самый высокий показатель HRC не обязательно является лучшим.

Более твердая сталь, как правило, лучше держит кромку, чем более мягкая сталь, но она также с большей вероятностью трескается или выходит из строя. На самом деле, если она действительно твердая, она может разбиться, как стекло на бетоне!

Сталь, используемая при изготовлении ножа, также имеет большое отношение к тому, насколько хорошо нож будет удерживать кромку. Каждый отдельный стальной сплав имеет свой оптимальный диапазон, который уравновешивает твердость с производительностью и предназначением.

Так почему же показатель ножа по Роквеллу имеет значение? Что такое хорошая твердость по Роквеллу для ножа?

Твердость ножа очень важна с точки зрения его производительности и долговечности. Например, более твердая сталь с RC 58-62 будет держать кромку лучше, чем более мягкая сталь. Однако, эта же самая твердая сталь менее прочна и более склонна к растрескиванию или даже поломке. Некоторые кухонные ножи с высокой твердостью требуют особой осторожности, чтобы не повредить тонкую режущую кромку.

Более мягкая сталь более долговечна за счет свой высокой упругости. В большинстве топоров и зубил используется более мягкая сталь, которая выдерживает удары, с которыми они сталкиваются в повседневной работе.

Поскольку карманные ножи и охотничьи ножи обычно не используются для строгания и рубки древесины, они выигрывают от использования более прочной стали, которая сохраняет отличную остроту для нарезки мягких материалов.

Однако, нож для выживания, к которому вы собираетесь приложить экстремальные усилия, только выиграет от твердости по Роквелу 55-58. Нож, который мог бы резать кости и твердую древесину, в первую очередь, должен быть прочным. Нож с более низкой твердостью может затупиться быстрее, но с большей вероятностью переживет большое количество ударов и механических повреждений.

Испытание по Роквеллу помогает производителям ножей уравновешивать три наиболее важных фактора, которые могут повлиять на качество их готовой продукции: твердость, гибкость и вязкость. Наличие этих трех факторов в правильном балансе позволяет им производить ножи для различных сфер использования.

Существует несколько различных аббревиатур, которые могут использоваться изготовителем ножей при указании твердости: HR, HRc, HR C, RC, Rc, C по шкале Роквелла, шкала твердости Роквелла C. Независимо от того, как написано о ножевой стали, все они ссылаются на одну и ту же шкалу С. Это может немного запутать, но просто знайте, что рейтинги сами по себе одинаковы — какое бы обозначение не использовал производитель.

Стэнли П. Роквелл был металлургом на заводе по производству шарикоподшипников в Новой Англии в 1919 году. Он разработал шкалу твердости для того, чтобы измерять твердость шариков для подшипников быстро, точно и с высокой повторяемостью.

Производители всего, начиная от пружин для часов и заканчивая колесами для поездов, давно нуждались в таком испытании и быстро применяли шкалу Роквелла для всех видов стали, а также других металлов, деталей. В конце концов, тест был адаптирован даже для испытаний неметаллических материалов — даже пластмасс.

Как измеряется твердость по шкале Роквелла?

Шкала Роквелла измеряет относительную твердость металла. Она основана на том, насколько глубокой является полученная вмятина при ударе тяжелого предмета. Так как же проводят испытания металла?

Во-первых, металл должен быть термически обработан и абсолютно плоским. Иначе результаты теста будут неточными.

Одним из методов является использование конуса с алмазным наконечником для принудительного удара по металлу. Затем тестеры измеряют, насколько глубоко конус проник в поверхность. Затем, это измерение преобразуется в шкалу, которая показывает различные металлы, которые были испытаны, и как они все связаны друг с другом.

Одним из небольших недостатков при испытании клинка ножа является то, что оно оставляет небольшую точечную вмятину на поверхности, что некоторые могут счесть дефектом. Знак испытания может быть скрыт, если испытание проводится в области, которая находится под рукояткой.

Тест Роквелла фактически состоит из двух тестов. Во время первого испытания создается лишь незначительное усилие, используя алмазный наконечник, похожий на карандаш в сверлильном станке. Это гарантирует, что зона испытания абсолютно плоская и является мишенью для основного испытания на давление. После того, как сделано первое измерение, тест повторяется в той же точке. Давление резко возрастает для этого второго теста, при этом приблизительно 150 кг. давления находятся на этом алмазном наконечнике.

Разница между давлением, использованным для первого и второго испытания, представляет собой число твердости по шкале Роквелла. Два (или более) испытания одного и того же куска металла дадут среднее значение для данного конкретного куска стали.

Почему всегда указывается диапазон значений по шкале Роквелла?

Поскольку испытания по Роквеллу проводятся только на небольшом участке металла, возможно, что на близлежащем участке могут быть получены слегка отличающиеся числа. Кроме того, испытание по Роквеллу проверяет только поверхность материала. Возможно, что твердость внутри может отличаться от результатов на поверхности.

По этой причине производители обычно перечисляют ряд чисел для указания твердости. Наличие диапазона номеров допускает погрешность в результатах испытания. Фактические результаты для всего объекта будут находиться где-то в пределах этого диапазона.

Источник: www.nozhikov.ru