Данная задача была впервые решена русским инженером Жуковским Н.Е. в 1902г.

Учет распределения нагрузки по виткам имеет значение при определении высоты гайки.

Осевая нагрузка винта передается через резьбу гайке (рис. 10.7.). Каждый виток резьбы нагружается силами , где z — число витков резьбы гайки.

В общем случае не равны между собой, т.е. нагрузка между витками распределяется неравномерно, что особенно опасно при переменных нагрузках:

Обычно на практике гайки имеют 5-6 витков. Т.к. не имеет смысла делать большее количество витков (последние (верхние) витки мало нагружены). Поэтому разрушение винта чаще всего происходит по первому витку.

При расчете винтовой пары принимают, что нагрузка распределена равномерно по всем виткам. Погрешности вычислений компенсируют выбором допускаемых напряжений, т.е. вводят коэффициент запаса.

Для более равномерного распределения нагрузки по виткам резьбы используют специальные гайки (висячие гайки (гайки с кольцевой выточкой)).

РАЗОБЛАЧЕНИЕ: НАДЁЖНЕЕ ЛИ СОЕДИНЕНИЕ, ЕСЛИ ВИТКОВ РЕЗЬБЫ БОЛЬШЕ?

Источник: studopedia.ru

Распределение нагрузки по виткам цилиндрической резьбы. Количество витков для крепежной=соединительной и для ходовой=рабочей резьбы. Уплотнение резьб. Сколько нужно витков

Распределение нагрузки по виткам цилиндрической резьбы. Количество витков для крепежной=соединительной и для ходовой=рабочей резьбы. Уплотнение резьб. Сколько нужно витков.

В сечении последующих витков стержень растянут меньшим усилием, чем в сечении предыдущих, что очевидно. Из-за этого, под нагрузкой у винта шаг с снижается от первого — далее. Гайка при этом сжимается, у нее шаг уменьшается в обратном направлении. Таким образом, согласно современным представлениям:

Поиск в инженерном справочнике DPVA. Введите свой запрос:

Дополнительная информация от Инженерного cправочника DPVA, а именно — другие подразделы данного раздела:

Поиск в инженерном справочнике DPVA. Введите свой запрос:

Если Вы не обнаружили себя в списке поставщиков, заметили ошибку, или у Вас есть дополнительные численные данные для коллег по теме, сообщите , пожалуйста.

Вложите в письмо ссылку на страницу с ошибкой, пожалуйста.

Консультации и техническая

поддержка сайта: Zavarka Team

Источник: dpva.ru

Колесные болты! Интересный текст, всем читать) Репост полезен!

Что означают ЦИФРЫ на шляпке болта?

Текст не мой, взят с Ауди-клуба.

Как инженер автомобилист полностью поддерживаю написанное.

Не экономьте на колесных болтах и болтах тормозных суппортов.

Репост ценной информации крайне рекомендован.

Всем удачи на дорогах)

Трактат о резьбах и резьбовых соединениях

Не первый раз возникает вопрос о болтовых соединениях, применяемых в Ауди. Не буду пересказывать термех, сопромат, констромат и протчая, протчая, а кратко расскажу то, что считаю полезным сказать на эту тему.

Резьбы по типам делятся на метрические, дюймовые, трубные, упорные, трапецеидальные и специальные.

Метрические резьбы обозначаются как М14х1,5 — это означает, что М — метрическая, внешний диаметр — 14 мм, шаг резьбы — 1,5 мм.Если шаг «стандартный», то иногда он не ставится.

Дюймовые резьбы обозначаются, например, 1/2″х20. Это означает диаметр резьбы — полдюйма (чуть больше 12 мм), а шаг резьбы — 20 «ниток» «занимают» вдоль резьбы ровно один дюйм. Резьба 1/2″х20 — это примерный аналог метрической резьбы М12х1,25.

Если рассматривать метрические резьбы (а почти на всех машинах используются наряду с метрическими ещё и дюймовые резьбы — ими крепят ремни безопасности, например), то болты для них изготавливают по нескольким вариантам технологий.

1. Литьё. Можно пропустить, в Ауди не используются литые болты кроме как пластмассовые, несиловые.

2. Точение. Тело болта может быть выточено на токарном станке. Такое есть, но мало.

3. Горячая и холодная высадка (суть в проковке тела и нагартовке поверхности). Как правило, используется именно это.

Высаженные болты опытный взгляд легко отличит от «вырезанных» по фактуре поверхности и форме «шляпки».

Болты также отличаются друг от друга методом нанесения резьбы.

1. Нарезка резцом или плашкой. Используется крайне редко в производстве, в Ауди не знаю ни один болт с нарезанной резьбой.

Нарезанная резьба не отличается прочностью и чистотой поверхности.

2. Накатка резьбы. Почти повсеместно применяется из-за дешевизны производства и высокого качества резьбы — получается большая прочность и очень гладкая ровная поверхность.

В России окончательно убедились в преимуществах накатанной резьбы в конце 60-х после первых испытаний титанового крепежа Ту-144 — болты с нарезанной резьбой рвались там, где накатанные успешно и с запасом «держали».

Шаг резьбы.

К резьбовым соединениям предъявляются обычно противоположные требования — с одной стороны — шаг резьбы должен быть крупным для большей несущей нагрузки, а с другой — должен быть мелкий для предотвращения отворачивания.

Пример: Болт с резьбой М12х1,5 имеет высокую несущую нагрузку, большую стойкость на истирание, но не обладает «самоконтрящимся» эффектом. Болт с резьбой М12х1,0 — наоборот, держит меньшую нагрузку, зато отсутствует самоотворачивание. М12х1,25 — «граничный» случай, когда болт не самоотвинчивается, но несущая способность его велика.

Такими же свойствами обладает резьба М14х1,5 (колёсные болты, например). Покрытие. Гладкий полированный болт будет охотно самоотворачиваться, особенно если резьба нарезана в один двойной проход — от конца болта к головке и назад. Связано это с микрорельефом поверхности резьбы. Резьбы, правильно нарезанные на токарно-винторезном станке, «держат» лучше ситуацию с самоотворачиванием.

Некоторые покрытия только ухудшают ситуацию. Например, кадмирование резко повышает стойкость детали к солёной воде, но покрытие мягкое, «тянучее» и в итоге плохо «держит» нагрузки. На с некоторых пор Ауди не применяется.

Цинкование резьбы приводит к схожим результатам, если цинк оставить гладким и блестящим как серебро, а вот если его «пассивировать», то покрытие будет весьма «шершавым» и болты не будут иметь склонность к самоотворачиванию. Химически пассивированный цинк иногда выглядит желтовато, как кадмий — это нормально.

Фосфатирование резьб. Фанаты фосфатирования — немцы из Штутгардта — в Мерседесах фосфатируют всё, что можно фосфатировать в принципе. Фосфатная плёнка очень прочная, твёрдая и шершавая — я считаю этот вид покрытия стальных резьб наилучшим из всех.

Фосфатированы всегда болты тормозной системы, подвески и колёсные болты.

Количество витков в зацеплении.

В основном этот вопрос задают при креплении колёс.

Сразу скажу, что минимально необходимо, чтобы было 4 нагруженных витка, максимально — 7-8, больше — нет смысла.

Нагрузка на витки резьбы длинного СТАЛЬНОГО колёсного болта, вкрученного с СТАЛЬНУЮ ступицу, распределяется примерно следующим образом:

1 виток — ~50% нагрузки

2 — ~25%

3 — ~12 %

4 — ~6%

5 — ~3%

Все оставшиеся витки держат лишь около 3-4% общей нагрузки.

Реально в жизни крайний виток «разбалтывается» и картина меняется при 5 витках на примерно такую:

1 — 30

2 — 30

3 — 20

4 — 13

5 — 7

Сразу скажу, что цифры действительны лишь для материалов ступицы и болта с одним модулем упругости. Если ступица — сталь, а болт — титан (полуторакратная разница в величине модуля упругости — 21 и 15 тонн на мм2 на метр соответственно), то картина резко ухудшается — два внешних витка «держат» ~90% всей нагрузки.

Некоторые практические выводы.

1. Нельзя вместо высаженных болтов использовать вырезанные (выточенные).

2. Нельзя болты с накатанной резьбой заменять на болты с нарезанной резьбой.

Вывод из первых двух пунктов:

НЕЛЬЗЯ ИСПОЛЬЗОВАТЬ «САМОДЕЛЬНЫЕ» БОЛТЫ.

3. Колёсные болты надо затягивать минимум на 4 оборота.

4. Нельзя использовать пары «высокомодульная гайка и низкомодульный болт. Наоборот — можно, только вот найдите мне материал с большим модулем упругости, чем сталь.

Источник: www.drive2.ru

Распределение осевой нагрузки винта по виткам резьбы.

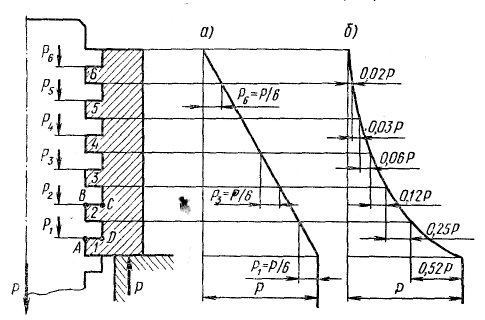

На рис.2.15 изображена схема винтовой пары. Осевая нагрузка Р винта передается через резьбу гайке и уравновешивается реакцией ее опоры. При этом каждый виток резьбы нагружается соответственно силами Р1, Р2,…, Рz. Сумма Р1 + Р2 + …+ Рz = Р. При равномерном распределении нагрузки в резьбе

где z – число витков резьбы гайки.

Эпюра осевых сил в различных сечениях стержня винта при равномерном распределении нагрузки в резьбе изображена на рис. 2.15,а. Здесь в каждом последующем сечении нагрузка уменьшается равномерно на величину Р/z.

Приближенно – равномерное распределение нагрузки по виткам резьбы можно получить, только применяя гайки специальной формы (см. ниже). В простых гайках витки резьбы нагружаются неравномерно – рис.2.15, б.

Одной из причин неравномерного распределения нагрузки в резьбе является неблагоприятное сочетание деформаций винта и гайки. Например, в рассматриваемом случае (см. рис.2.15) винт растягивается, а гайка сжимается. При этом точки A, B, C и D винта и гайки перемещаются вниз соответственно на A, B, C и D.

Вследствие растяжения участка АВ винта

а вследствие сжатия участка CD гайки

Все деформации витка резьбы и в том числе прогиб витка пропорциональны его нагрузке. Выражая прогиб через относительное перемещение точек AиD(ad),BиC(вс) и т.Д., где

и учитывая неравенства (а) и (б), находим

Следовательно, нагрузка первого витка больше нагрузки второго, и т.д.

Теоретическое решение задачи о распределении нагрузки по виткам резьбы было дано Н.Е. Жуковским в 1902 г. В дальнейшем это решение неоднократно подтверждалось экспериментальными исследованиями на прозрачных моделях. Установлено, например, что при стандартной крепежной гайке с шестью витками первый виток резьбы воспринимает около 52% нагрузки Р, второй – 25%, третий – 12% и последний, шестой виток – только 2% (см. рис.2.15,б).

Указанные теоретические и экспериментальные исследования позволили разработать конструкции специальных гаек, выравнивающих распределение нагрузки в резьбе (рис.2.16,). На рис.2.16,а изображена висячая гайка. Выравнивание нагрузки в резьбе здесь достигают благодаря тому, что винт и гайка имеют однозначные деформации растяжения.

При этом неравенство (б) изменится и будет D C, а разность между AD и ВС уменьшится. Кроме того, в наиболее нагруженной нижней зоне висячая гайка обладает повышенной податливостью, что также способствует выравниванию нагрузки а резьбе. При соответствующем подборе формы висячей гайки можно получить равномерное распределение нагрузки в резьбе. На рис.2.16,б показана разновидность висячей гайки – гайка с кольцевой выточкой.

У гайки, изображенной на рис.2.16,в, срезаны вершины нижних витков резьбы под углом 15-20 0 . При этом увеличена податливость нижних витков винта, так как они соприкасаются с гайкой не всей поверхностью, а только своими вершинами. Увеличение податливости витков в наиболее нагруженной зоне снижает нагрузку этих витков.

Специальные гайки особенно желательно применять для соединений, подвергающихся действию динамических нагрузок. Разрушение таких соединений, как правило, имеет усталостный характер и происходит в зоне наибольшей концентрации напряжений у нижнего (наиболее нагруженного) витка резьбы. Уменьшение нагрузки нижних витков повышает прочность соединения. Опытом установлено, что применение специальных гаек позволяет повысить динамическую прочность резьбовых соединений на 20-30%.

Источник: studfile.net