Усложнять двигатель и, как следствие, резко поднимать цену, встраивая впрыск во впускной коллектор (как на автомобилях), долгое время мало кто решался. Единственно известный пример такого рода — это система «Orbital» австралийской фирмы «Orbital Engine Corporation», которая использовалась на моторах «Ротакс». Эти двигатели более десятка лет устанавливались на гидроциклах и мотонартах компании «Бомбардье».

В этой связи следует упомянуть очень интересный двухтактный бензиновый лодочный мотор «Скотт-Р120», сконструированный американской фирмой «Мак-Куллог» еще в 1961 г. В этом моторе, насколько нам известно, впервые был применен принцип прямого впрыска топлива через форсунки. Однако поскольку в те годы впрыск топлива использовался только на дизелях, то и «Скотт» был отнесен к этому классу двигателей. Не нарушая традиций, мы также включили его описание в раздел о дизельных моторах.

Для подвесных моторов поворотным моментом стал 1995 г., когда «ОМС» приобрела немецкую систему прямой инжекции с электронным управлением «Ficht» и начала оснащать ею свои мощные двухтактные моторы. Через некоторое время « Меrcury » и « Yamaha » вышли на рынок со своими решениями. Учитывая актуальность разработок в данном направлении, представляется целесообразным остановиться на некоторых особенностях этих систем впрыска.

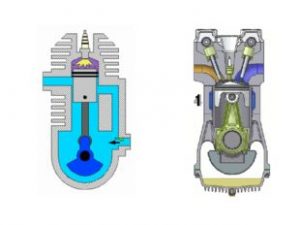

инжектор: схема и принцип работы

Основная задача всех подобных систем — создание рабочей смеси с оптимальными параметрами, которая на выхлопе обеспечивала бы полное отсутствие несгоревших продуктов. Для этого топливо должно быть распылено так, чтобы в момент сгорания каждая молекула топлива была окружена необходимым для ее окисления числом молекул кислорода. Пока эта цель достигается механически путем распыления топлива форсункой.

Например, система распыления, предложенная фирмой «Ямаха», конструктивно близка к дизельным топливным системам. Здесь внешний насос создает высокое давление порядка 50 атм. И подает топливо в одноканальные соленоидные форсунки, что, как утверждают разработчики, обеспечивает нужную степень молекулизации топлива на протяжении всего времени впрыска. Реальность данного процесса подтверждается условиями сгорания в автомобильных карбюраторных двигателях — здесь давление сгорания достигает 20-40 атм.

Технология прямого впрыска (HPDI), разработанная фирмой «Ямаха», была впервые представлена на выставке IMTEC 1998 года в Чикаго. Тогда фирма показала двухтактный мотор «V6» с объемом 2,6 л, оборудованный системой прямого впрыска (он был обозначен как «HPD 1200»). Камера сгорания мотора была оптимизирована для достижения максимальной эффективности сгорания и экономии топлива, в особенности при 2500-5500 об/мин. Инжекторы не нарушают течения процессов сгорания, так как не выступают внутрь камеры сгорания.

Электроника системы имеет датчик плотности несвязанного кислорода в выхлопе. По полученным данным микропроцессор мгновенно вычисляет оптимальное соотношение кислорода и топлива на входе и автоматически меняет качество подаваемой топливной смеси. Это позволяет максимизировать мощность и экономичность двигателя, одновременно снижая вредные выбросы.

Лодочный Двигатель: устройство, принцип работы, уход.»О Рыбалке Всерьез» обучающее видео.

В основе системы, предложенной «Меrcury», лежит модернизированный вариант прямого впрыска (DFI) «Orbital», названный «Оптимаксом» и отличающимся двухступенчатым повышением давления топлива. Вначале давление поднимается компрессором, а затем в соленоидной форсунке штифтового типа.

На начальном этапе первый соленоид сначала смешивает внутри самой форсунки топливо с воздухом, который нагнетается под избыточным давлением, а уже затем эта смесь инжектируется. Отличие «Орбитали» от «Оптимакса» состоит в том, что в первом случае рабочая смесь подается избыточным давлением воздуха, а во втором — второй соленоид не только выдвигает штифт, открывая кольцевой зазор, но и создает дополнительное давление порядка 6,3 атм., под которым смесь впрыскивается в камеру сгорания. Схема работы устройства DFI для моторов «OptiMax» показана на рис. 32.

Рис. 32. Схема системы прямого впрыска топлива (DFI) моторов «OptiMax». 1 — регулятор; 2 — перепускное отверстие топлива; 3 — прямой инжектор; 4 — свеча зажигания; 3 — поршень; 6 — головка цилиндров; 7 — топливный инжектор.

На моторе «ОptiMax 200» новая технология прямого впрыска, по утверждению специалистов фирмы, обеспечивает экономию топлива в среднем на 40% (от 10% на полном ходу до 80% на холостых оборотах), по сравнению с трехлитровым мотором, оснащенным системой электронного впрыска EFI.

В отличие от обычных двухтактных моторов «OptiMax» не требует добавки масла непосредственно в топливо. Лишь минимальное количество масла попадает в камеру сгорания. Общая экономия масла (до 50%) достигается за счет очень точного контроля его содержания в топливе. Так, на полном газу соотношение составляет 1:60, а на холостых оборотах — всего 1:400. Естественно, что такая «экономная» на масло система требует очень точной схемы смазки, и она обеспечивается электрическим маслонасосом.

Лодочные моторы «OptiMax» оборудованы самой совершенной электроникой, которая обеспечивает интегрированный контроль практически за всеми параметрами работы двигателя и движения лодки. Функции семи приборов (как это было на опытных образцах) теперь в серийном моторе выполняют только два, которые кроме непрерывной информации о частоте вращения коленвала, уровне ходового дифферента, расходе топлива, температуре двигателя, времени непрерывной работы мотора и т.д., сообщают сведения еще от 40 датчиков и исполнительных механизмов, необходимые для ранней диагностики возможных неисправностей.

Работа системы молекулизации топлива «Ficht-RAM», которая используется в «Эвинрудах», отличается тем, что топливо под давлением 2,1 атм. поступает в форсунку, а затем впрыскивается в камеру сгорания при помощи мощного соленоида. Основной изюминкой здесь является наличие очень сильного магнита и точной подгонки и расчета размеров деталей.

Основная проблема, которая возникала при использовании прежней системы « Ficht», состояла в том, что при длительной работе на низких оборотах и с высокой нагрузкой происходило быстрое нагарообразование на свечах. Это было вызвано прежде всего тем, что до частоты вращения 1500-2000 об/мин использовалась «послойная» схема зажигания, т.е. чередующиеся слои богатой и бедной смеси поджигались сначала свечой, а уже потом — самим пламенем горящего слоя богатой смеси. При более высоких оборотах обеспечивалось равномерное зажигание по всему объему камеры сгорания. Переход же от одного режима к другому был довольно резким.

В процессе доработки старый электронный модуль E.C.U. был заменен новым (Е.М.М.), который работает по программе так называемого ступенчато-шагового отображения. Эта программа управляет переходом в пошаговом режиме (по одному цилиндру за раз), что значительно «смягчило» параметры процесса.

Новый модуль учитывает также подачу газа при изменении противодавления выхлопа в воде на разных режимах движения лодки. Кроме того, новая куполообразная форма камеры сгорания обеспечивает лучшие условия продувки цилиндра. Специальный дефлектор способствует равномерному распределению топлива в камере и снижает нагар на свечах. Для этой системы были разработаны специальные свечи «Champion» с удлиненными центральным и боковым электродами, причем боковой электрод имеет двойное покрытие из платины.

К другим особенностям «Ficht-RAM» можно отнести новые инжекторы и более эффективную систему прямой смазки цилиндров. По общей оценке эффективность системы такова, что на полном газу экономия топлива может доходить до 15% при средней 35%. Выброс несгоревших углеводородов снижается на 88%, а расход масла — на 50%.

«Ficht-RAM» устанавливается на трех модификациях моторов «Evinrude»: «90/115»(«V-4»), предназначенных для небольших и легких рыболовных катеров, а также для буксировки воднолыжников; «150/175», а также «200/225» с шестицилиндровыми V-образными блоками, которые используются на крупных спортивных и рыболовных судах.

Как бы то ни было, налицо явный прогресс в совершенствовании двухтактных двигателей, который значительно расширяет перспективы их применения. Ведь даже самая сложная модель двухтактника при одинаковой мощности будет проще, легче и дешевле четырехтактного двигателя.

Источник: www.katera-lodki.ru

Принцип работы четырехтактного лодочного двигателя

Дизельный двигатель более популярен среди прогулочных катеров. Знание того, как он работает, поможет вам понять, как всегда поддерживать его работоспособность и предотвращать поломки. В настоящее время все популярнее становятся -тактные модели. Их можно увидеть даже на лодках, путешествующих по морю. Четырехтактные лодочные моторы можно купить перейдя по ссылке https://mototek.com.ua/catalog/4-stroke-engines.

Дизельный двигатель, как и любой двигатель в целом, — это элемент, в котором происходит преобразование энергии от теплового к механическому. Это используется для приведения лодки в движение. Эта энергия вырабатывается в процессе сгорания внутри цилиндров.

В дизельных двигателях сгорание топлива происходит через воздух (горючий агент), поступающий в цилиндр и сжимается поршнем, который увеличивает его температуру. Форсунки подают в цилиндр дизельное топливо, которое в перегретой среде воспламеняется. Его сгорание генерирует газы, которые толкают поршень назад, активируя компоненты трансмиссии для движения.

На заметку! Лодки с 4-тактным двигателем обладают многочисленными преимуществами, такими как скорость, практичность и более просторные и удобные внутренние помещения.

4-тактный дизельный двигатель — популярный выбор среди владельцев лодок

Двигатель обычно состоит из 4 поршней, которые перемещаются вверх и вниз в соответствующем цилиндре. Шатун действует как соединение между поршнем и валом двигателя, обеспечивая вращательное движение. В этом случае 4-цилиндровый четырехтактный двигатель управляет движением четырех поршней. Смещение каждого из них на пол-оборота сдвинуто по фазе относительно соседнего. Это происходит в то время как первый находится в фазе впуска, второй — в режиме сжатия, третий — в фазе разрыва, а четвертый — в фазе выпуска.

Каждый поршень вращает вал на пол-оборота, и для полного цикла требуется 2 оборота. Полученное таким образом вращательное движение позволяет управлять распределительным валом. Он, в свою очередь, управляет впускными и выпускными клапанами, пропускающими воздух, необходимый для горения.

Дизельные двигатели оснащены инжекторами, системами, которые позволяют правильному количеству дизельного топлива поступать в цилиндр, когда воздух достигает максимальной степени сжатия и нагревается до превышения температуры воспламеняемости топлива.

Источник: gazeta-echo.ru

Инжекторный двигатель- Устройство и принцип работы

Современные автомобили все чаще оборудуются бензиновыми двигателями внутреннего сгорания, оснащенными инжекторной системой впрыска топлива. В сравнении с карбюратором, инжекторный двигатель работает более стабильно, машина разгоняется намного динамичнее. Благодаря полноценному сгоранию топлива, инжекторный мотор более экономичен, количество токсичных отработавших газов сведено к минимуму и соответствует строгим международным нормам. В отличие от карбюратора, подача топлива в инжекторе производится автоматически.

Разновидности инжекторных моторов

В зависимости от числа форсунок, входящих в конструкцию, инжекторы разделяются на следующие категории:

- Моновпрыск (одноточечный).

- Распределенный.

- Прямой.

В первом варианте имеется единственная форсунка, поставляющая горючее во все цилиндры по очереди. Данная конструкция обладает множественными недочетами, поэтому не нашла широкого применения.

Распределенный впрыск состоит из коллектора и набора форсунок, предназначенных для клапанов впуска цилиндров.

При прямом впрыске топливо поступает из форсунки не в коллектор, а сразу в камеру сгорания.

Как устроен инжекторный двигатель

В конструкцию инжектора входят следующие составляющие:

- ЭБУ (электронный блок управления);

- электрический топливный насос;

- распыляющие форсунки;

- рампа;

- датчики;

- регулятор давления.

Перечень электронных датчиков:

- температурного режима;

- ДПДЗ (положения дроссельной заслонки);

- ДПКВ (коленчатого вала);

- ДМРВ (расхода воздуха) и многие другие.

Принцип работы инжекторного двигателя

В отличие от карбюратора, в камеру сгорания инжекторного двигателя топливо подается под большим напором через отверстия специальных форсунок. Смешение горючего с кислородом происходит не заранее во внешнем механизме (карбюраторе), а непосредственно в полости рабочего цилиндра. Благодаря принципиальным различиям в системе впрыска, инжекторный мотор в состоянии вырабатывать мощность на 15% больше, чем карбюратор.

При такой эффективности дозированной топливоподачи сразу становится понятно, какой двигатель лучше, карбюраторный или инжекторный. Замечено, что транспортные средства, оборудованные инжектором, намного экономичнее карбюраторных машин, расходуют намного меньше бензина.

Описание процесса работы инжектора:

- В момент включения двигателя внутреннего сгорания в работу вступает бензонасос.

- Топливо под давлением подается на форсунки.

- Сюда поступают сигналы с ЭБУ, под воздействием которых отверстия открываются в определенное время на заданную величину.

Время открытия форсунки и количество впрыскиваемого горючего зависят от следующих факторов:

- Нагрузка на силовой агрегат.

- Сила нажатия на газ.

- Скорость движения транспортного средства.

- Температура двигателя.

- Положение распределительного и коленчатого валов.

На основании данных, поступающих с датчиков, электронный блок управления учитывает малейшие изменения в работе мотора и корректирует точное количество бензина, необходимое для пуска, работы в режимах холостого хода, прогрева, равномерной езды на средней скорости или динамичного хода. Как только в работе двигателя происходят перемены, датчики заставляют блок управления быстро корректировать режимы топливоподачи инжектора.

Наиболее частые проблемы в работе инжектора

Вследствие повышенной сложности устройства инжекторного двигателя, его компоненты в процессе эксплуатации подвержены поломкам. Разбалансированность пропорций топлива и воздуха при подаче в камеру сгорания приводит к следующим проблемам:

- плавающие обороты как во время движения, так и на холостом ходу;

- троение двигателя;

- увеличение расхода топлива;

- снижение мощности силового агрегата;

- изменение цвета выхлопных газов;

- мотор не увеличивает обороты;

- возникают детонации;

- прогорают клапаны;

- двигатель не заводится.

Если при эксплуатации транспортного средства появились описанные симптомы, это значит, что инжекторный двигатель нуждается в срочном техническом обслуживании с последующей заменой запчастей и настройками системы.

Вероятность возникновения сбоев в работе силового агрегата зависит от степени загрязнения топливного фильтра, отверстий распыляющих форсунок. Чаще всего эти механизмы засоряются при использовании некачественного бензина. Если транспортное средство имеет внушительный пробег более 60 000 км, рекомендуется прочищать либо полностью менять сетку бензонасоса.

Для обеспечения стабильной работы инжектора необходимо регулярно проводить обслуживание мотора:

- Заменять устаревший топливный фильтр на новый экземпляр.

- Очищать сетку бензонасоса.

- Промывать топливный бак.

- Очищать форсунки.

Нужно ли прогревать инжекторный двигатель зимой

Среди автовладельцев часто возникают дискуссии по поводу, прогревать ли инжекторный двигатель зимой. Известно, что инжекторный двигатель и карбюраторный существенно различаются. Моторы, оснащенные инжекторным впрыском, более технологичны, материалы изготовления рабочих элементов обладают улучшенными характеристиками, смазочные жидкости более приспособлены к работе при пониженных температурах. Отмечается существенная разница в работе и холодном запуске бензиновых моторов, карбюраторного и инжекторного типов.

Однако, вопреки представленным доводам, существуют приверженцы предварительного прогрева инжекторов, особенно в зимние месяцы.

Интересно: В Европе на законодательном уровне запрещено прогревать мотор или давать работать двигателю на холостом ходу длительное время вблизи жилых домов. Если водитель допускает подобные нарушения, ему грозят высокие штрафы. В странах СНГ экологические стандарты не отличаются повышенной строгостью. Здесь принято проявлять основную заботу не об окружающей среде, а о дорогостоящем транспортном средстве.

Почему не заводится инжекторный двигатель- основные причины

Несмотря на высокое качество и надежность инжекторных двигателей, бывают ситуации, когда при включении зажигания мотор не желает запускаться. В качестве наиболее частых причин можно выделить следующие пункты:

- неисправности элементов топливной системы;

- системы зажигания (проверить свечи и при необходимости их заменить);

- загрязнение стартера (поможет удаление отработки и прочих вредных отложений, а затем тщательное смазывание механических соединений);

- недостаточное количество заряда в аккумуляторной батарее;

- нарушение целостности электропроводки, очаги коррозии на проводах;

- отказ датчика положения коленчатого вала.

Первым делом рекомендуется проверить наличие бензина в баке машины. В топливную систему входит множество рабочих механизмов, чаще всего причину нужно искать в исправности насоса, целостности предохранителей, реле, состоянии фильтрующих элементов, подводящих трубок.

В системе зажигания решающая роль отводится свечам. От их качества и общего состояния зависит запуск мотора.

При визуальном осмотре аккумулятора рекомендуется проверить состояние клемм, на которых не должно быть элементов окисления. При необходимости зачистить клеммы.

Переделка карбюратора на инжектор

На вопрос, можно ли карбюраторный двигатель переделать в инжекторный, однозначный ответ – да. Модернизация системы питания под силу водителям, обладающим достаточным опытом в проведении ремонтных работ своими руками. Главное условие, подготовить нужные запасные части.

- Замена впускного коллектора.

- Ресивера.

- Установка корпуса воздушного фильтра.

- Замена топливных магистралей.

- Монтаж нового бензинового бака, оснащенного электро-бензонасосом.

- Установка электронного блока управления.

- Монтаж датчиков.

- Замена насоса смазочной системы.

- Смена генератора и ремня на клиновой вариант исполнения.

- Прокладка нового жгута электрической проводки.

По окончании работ рекомендуется проверить надежность фиксации крепежных элементов, хомутов, герметичность топливной системы, соединений патрубков, шлангов, целостность электро-кабелей.

После контрольного запуска инжекторного двигателя требуется регулировка состава топливо воздушной смеси (установка правильных пропорций) на холостом ходу и пр. Такие работы выполняются специалистами, разбирающимися в настройках электроники при проведении мероприятий по чип-тюнингу.

При переделке мотора основной проблемой для автовладельца является поиск и приобретение элементов для замены по приемлемой стоимости. Вместо покупки не б/у, а новых составляющих, выгоднее заменить транспортное средство с карбюраторным двигателем на аналогичный автомобиль, с установленным штатным инжектором.

Источник: motoran.ru