10.1. Ремонт гребных винтов с помощью

сварки должен осуществляться с учетом требо

ваний настоящей Инструкции в отношении мате

риалов (см. разд. 2) и ремонтных зон (см. разд. 3).

10.2. Ремонт гребных винтов сваркой, как

правило, должен осуществляться на гребных

винтах, снятых с вала, находящихся в горизон

тальном состоянии, защищенных от осадков,

сквозняков, влаги, паров азота. Ремонт сваркой

в ремонтных зонах А и В (см. разд. 3) осуществл

яется только на снятом гребном винте. Ремонт в

зоне С может быть разрешен на гребном винте,

находящемся на валу.

10.3. Мелкий ремонт сваркой инспектором

может быть разрешен на гребном винте, наход

ящемся на валу судна. В этом случае ремонт

должен осуществляться квалифицированным

сварщиком с соблюдением требований по иск

лючению сквозняков и влаги.

10.4. Ремонт сваркой гребных винтов из

марганцовистых латуней Cul, Cu2 и марганцо

Ремонт винта лодочного мотора своими руками! самый простой способ!

вистых бронз Си4 требует последующей тер

мической обработки, которую осуществлять на

гребном винте, находящемся на валу, практичес

ки невозможно. Поэтому такой ремонт гребных

винтов, не снятых с вала, следует предпринимать

только тогда, когда нет другого выхода в

сложившейся ситуации.

Таблица 8.1 чных видах ремонта и при термической обработке

| Тип сплава по классификации МАКО | Наименование сплава | Температура, °С | ||

| Нагрев при правке в горячем состоянии | Предварительный нагрев при сварке | Отжиг при термообработке | ||

| Cul Cu2 СиЗ Cu4 | Мп латунь NiMn латунь NiAl бронза MnAl бронза | 500-800 500-800 700-900 700-900 | 150 150 50 100 | 350-500 350-500 450-500 1 450-600 |

| 1 Только при большом | объеме сварки. |

Приложение 12

|

| Тргщины |

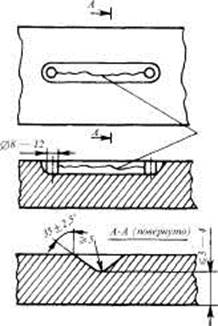

10.5. Все подлежащие исправлению сваркой

дефекты и прилегающие к ним поверхности

шириной 20 мм должны быть зачищены до

чистого металла и подготовлены под заварку в

соответствии с рис. 10.5.

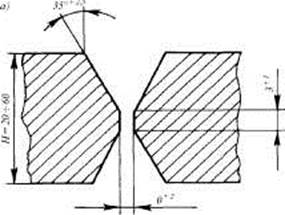

10.6. Несквозные трещины обрабатываются

при этом со скосом кромок под углом не менее

35°, с закруглением по радиусу 5 мм (см. рис. 10.5).

10.7. Концы трещин перед разделкой засвер-

ливаются диаметром 8 — 12 мм на 2 — 3 мм

глубже дна трещины.

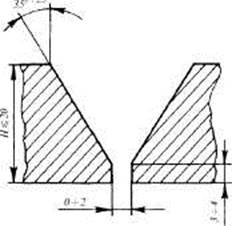

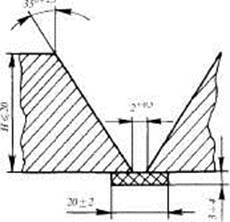

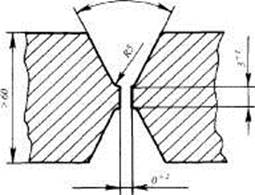

10.8. Сквозные трещины засверливаются

насквозь. Подготовку кромок сквозных трещин

производить, ориентируясь на рис. 10.8-1 и 10.8-2.

10.9. Степень полноты выборки трещин необ

ходимо контролировать методами цветной или

люминесцентной дефектоскопии.

10.10. Заварка дефектов производится при

простой способ выровнять винт лодочного мотора в домашних условиях до рабочего состояния

температуре воздуха не ниже —20° при отсутст

вии сквозняков, влаги, паров азота.

10.11. Любое исправление дефектов гребных

винтов из всех цветных материалов сваркой

производится с местным предварительным подо-

Рис. 10.5 Подготовка под заварку несквозных трещин

|

|

|

Рис. 10.8-1 V-образная разделка кромок

Рис. 10.8-2 Разделка кромок: а) — Х-образная; 6) — Ж-образная

Приложения к Руководству по техническому надзору за судами в эксплуатации

гревом исправляемого участка. Нагрев должен производиться, избегая локального подогрева.

10.12. Предварительный нагрев осуществляется

в полном строгом соответствии с 8.4 и 8.5. Важно,

чтобы температура распространялась полностью

сквозь толщину участка и в пределах указанного в

8.4 диапазона площади 200 — 500 мм.

10.13. Температура предварительного нагрева

приведена в табл. 8.1. Она должна быть пос

тоянной и контролироваться в соответствии с 8.7

до завершения сварочных работ.

10.14. После завершения сварки гребной винт

должен медленно остывать под термоизолир

ующими одеялами до 100°С.

10.15. Сварка должна производиться по тех

нологии завода-исполнителя, одобренной Регис

тром.

10.16. Инспектору Регистра для предъявления

им обоснованных требований в качестве отдель

ных рекомендаций могут быть предложены сле

дующие:

для марганцовистых латуней ЛМцЖ 55-3-1, «Стоун», «Лима» (Cul) рекомендуется дуговая и аргоно-дуговая сварка;

для марганцовистых латуней Cul и марган-цовисто-алюминиевых бронз Си4 перед наложением последующего валика предыдущий должен быть зачищен до блеска. Для латуней целесообразно до зачистки каждый предыдущий валик зачеканить;

для никель-алюминиевых бронз СиЗ заварку дефектов следует производить с перерывами на охлаждение ранее выполненного шва до температуры не выше 150°С;

в первую очередь следует выполнять наплавку на кромке, а затем завершающими проходами объединять наплавленный на кромке металл;

с целью обеспечения минимальной деформации лопасти заварку разделки следует производить попеременно с двух сторон;

очередность наложения сварных швов при наплавке — см. рис. 10.16-1;

очередность наложения сварных швов в зависимости от вида разделки — см. рис. 10.16-2;

сварку сквозной трещины с Х- и Ж-образными разделками следует начать от засверленного отверстия, заполнив только половину разделки, затем перевернуть винт, подрубить корень шва до чистого металла и заварить, начиная от засверленного отверстия. После этого следует перевернуть винт и заварить оставшуюся часть разделки.

10.17. Инспектор Регистра может допустить приварку недостающей части лопасти на участке г > 0,5. Материал недостающей части лопасти (лопастной наделки) по химическому составу и механическим свойствам должен соответствовать материалу гребного винта. В литой лопастной наделке должен быть предусмотрен припуск на обработку после приварки. Разделка кромок производится в зависимости от толщины лопасти в месте приварки:

при толщине до 20 мм — V-образная разделка (рис. 10.8-1);

при толщине от 20 до 60 мм — Х-образная (см. рис. 10.8-2, а);

свыше 60 мм — Ж-образная (см. рис. 10.8-2, б).

Поводку при приваривании части лопасти уменьшают, используя гребенки, привариваемые

Источник: studopedia.ru

Ремонт гребных винтов

При разъедании лопастей винтов до 10—15% площади их исправляют наплавкой. Наплавку стальных гребных винтов производят электросваркой, а наплавку чугунных гребных винтов — электросваркой с предварительным подогревом лопасти до 650—700° С (923—973 К) или газовой сваркой, также с подогревом. Наплавку бронзовых или латунных гребных винтов обычно осуществляют газовой сваркой.

Хорошие результаты дает электросварка в среде аргона. Выкрашивание кромок лопастей исправляют наплавкой. Трещины в лопастях гребных винтов заваривают с предварительной разделкой.

Правку изогнутых лопастей стальных гребных винтов осуществляют механическим или гидравлическим способом с подогревом лопасти до 850—900°С (1123—1173 К). Надежным способом считается правка лопастей в специальном жестком кондукторе. После правки лопасти подвергают отжигу при температуре 850—950°С (1123—1223 К). Бронзовые и латунные гребные винты правят в холодном состоянии с применением гидравлических домкратов.

Если разъедание лопастей значительно или если лопасти обломаны, винты ремонтируют приваркой наделки взамен негодной части лопасти. При смятии шпоночного паза разделывают его на больший размер по ширине и пригоняют новую шпонку или грани шпоночного паза наплавляют и обрабатывают на чертежный размер. При сборке винтов со съемными лопастями необходимо обратить внимание на пригонку основания лопасти к ступице, а также на правильность затяжки и шплинтовки болтов. Устранив дефекты, пригоняют ступицу гребного винта по конусу гребного вала или по специальному калибру.

После ремонта винты подвергают балансировке. Статическая балансировка гребных винтов может осуществляться различными способами: на цилиндрической оправке и призмах (ножах), подобно статической балансировке диска ротора турбины; на цилиндрической оправке в центрах токарного станка; в горизонтальном положении на специальных балансировочных станках.

На рис. 134 показана схема балансировочного станка. На каленом шарике 2 с помощью конусной оправки 1 установлен гребной винт 3. Шарик расположен на вертикальном шпинделей.

Рис. 134. Схема станка для балансировки гребного винта.

В станке для шарика имеется гнездо. При вращении рукоятки 4 при помощи нажимного винта 5 и рычага 6 шпиндель 8 поднимает гребной винт над корпусом 7 стенда. При этом винт наклоняется в сторону более тяжелой лопасти. Уравновешивание винта достигается снятием или добавлением металла.

Этот способ балансировки обеспечивает большую точность, чем балансировка на ножах, а также требует меньше времени и места. Динамическая балансировка производится в тех случаях, когда гребные винты работают с большой частотой вращения.

У гребных винтов регулируемого шага (ВРШ) наблюдается износ различных деталей механизмов силового цилиндра, поршневых колец, подшипников, золотников и их втулок, кулисных

камней и резиновых уплотнителей. Может также иметь место загиб лопастей, обрыв центральных цапф и пальца дискового эксцентрика, износ корпуса масляного насоса и т. п.

Выработку цилиндра серводвигателя устраняют заливкой баббитом и расточкой на номинальный размер. Кольца поршня серводвигателя заменяют, золотниковые втулки развертывают на больший размер, золотники же изготовляют новые и притирают совместно с втулкой.

Лопастные шайбы винтов очищают от коррозии в местах соприкосновения с лопастями и с резиновыми уплотнениями и хромируют слоем 0,2 мм. Вновь изготовленные кулисные камни пришабривают по ползуну. Цапфы и дисковые эксцентрики в процессе ремонта пришабривают на краску к сопрягаемым деталям, а при большом износе заменяют. Лопасти правят в специальных постелях с нагревом до 400° С (673 К).

При значительном повреждении кромок отрезают их и вместо них приваривают и обрабатывают новые. Ступицу с собранными лопастями балансируют статически.

Весьма трудоемкой операцией является окончательная доводка всей системы после ремонта и сборки. Обычно испытание ВРШ производится на стенде в такой последовательности: обкатка насосов, перекладка серводвигателя, проверка гидросистемы на герметичность, проверка продолжительности реверса.

После установки на место гребного вала с механизмом изменения шага (МИШ) и присоединения к нему трубопроводов окончательно проверяют систему на герметичность и регулировку времени разворота лопастей с переднего на задний ход.

Слесарь-судоремонтник

- Судовые энергетические установки

- Рулевые машины и рулевые приводы

- Якорные и швартовные механизмы

- Судовые грузоподъемные механизмы

- Буксирные устройства

- Судовые вспомогательные и утилизационные парогенераторы

- Судовые насосы

- Судовые холодильные установки

- Системы кондиционирования воздуха, отопления и вентиляции

- Смазка и устройства для смазки

- Судовые паровые турбины

- Главные судовые парогенераторы

- Судовые двигатели внутреннего сгорания

- Судовые валопроводы и движители

- Теплообменные аппараты судовых энергетических установок

- Автоматическое дистанционное управления и автоматическое регулирование судовых энергетических установок

- Основы технической механики

- Основные положения по организации ремонта судов

- Допуски и посадки

- Ремонт судовых паровых турбин

- Ремонт судовых двигателей внутреннего сгорания

- Ремонт валопровода и движителей

- Ремонт насосов, вентиляторов и холодильных установок

- Ремонт палубных механизмов

- Ремонт теплообменных аппаратов СЭУ и арматуры судовых парогенераторов

Источник: www.stroitelstvo-new.ru

Самостоятельное изготовление гребных винтов

Наверно про точность изготовления ? А кто ее проверял ? Винты к лодочным моторам новые проверяю шаблонами — все с огрехами , а тоже красивые такие , смотрятся капитально .. Самопал или Ветус — простая линейка покажет точность изготовления одинаково .

Freddi

Старожил форума

Линейка конечно покажет, куда денется. Но вот по собственному опыту те 2 винта от Ветус которые приходилось линейкой мерять — были . ну почти безупречны. А вот самопальные, коих видел много больше — кривые были все, причем основной косяк с которым встречался — их создатели крайне смутно представляли себе термин «винтовая линия (плоскость)», а уже потом геометрическая кривизна, разная площадь и форма лопастей, неумение разбить кург на три/четыре части и пр. Уж не упоминая про ремонты кувалдой и ломом. А как особый изыск — криво (по отношению к диску винта) расточенная посадка для вала.

Мюнхаузен

Старожил форума

Начинаю работать, шаг 520

DmIP

Активный участник

Лопасти будете гнуть из цельных пластин или набирать из полос, которые потом свариваются?

Какой материал?

Мюнхаузен

Старожил форума

Лопасти будете гнуть из цельных пластин или набирать из полос, которые потом свариваются?

Какой материал?

Лопасти двойные, сварные, гнутые на холодную из листа 3мм, внутри минимальный набор обеспечивающий форму, заполненные эпоксидкой.

Freddi

Старожил форума

. гнутые на холодную из листа 3мм, внутри минимальный набор обеспечивающий форму.

На холодную, говорите, набор говорите. любопытно будет взглянуть.

Да, а шаг по всем сечениям лопасти — одинаковый будет?

Мюнхаузен

Старожил форума

На холодную, говорите,

Да, а шаг по всем сечениям лопасти — одинаковый будет?

Лопасти прижмутся к горке без применения молотка, чтобы не оставалось мелких вмятин.

Шаг одинаковый для всей поверхности винта планируется, независимо от направления потока.

Freddi

Старожил форума

Лопасти прижмутся к горке без применения молотка, чтобы не оставалось мелких вмятин.

Шаг одинаковый для всей поверхности винта планируется, независимо от направления потока.

Так-то понятно что если молотком долбать будут вмятины, но как лист из 3-и сам прижмется будем поглядеть. Любопытно.

Да и не очень вкурил, что имеется ввиду — «. независимо от направления потока. «?

Мюнхаузен

Старожил форума

Да, а шаг по всем сечениям лопасти — одинаковый будет?

Да и не очень вкурил, что имеется ввиду — «. независимо от направления потока. «?

Мне тоже не очень понятно как можно сделать разный шаг на горке .

Алексей С.

Коломенский водномоторник

Начинаю работать, шаг 520

Фотографий бы побольше, в теме горки уже есть — а всего процесса целиком нет

Мюнхаузен

Старожил форума

Мюнхаузен

Старожил форума

Горку заливаю штукатурным составом , или подобным чем попало . Это придает монолитность сборке , поверхность становится ровной , а после шлифовки и проверки — точной . Но как наковальня работать не может , или может но не долго . Способ не очень , конечно , но значительно удешевляет и ускоряет процесс изготовления горки , а их надо разных .

Заложен наклон лопасти , т е угольники от основания все на разной высоте . Линия наклона лопасти может быть прямой , а может радиусной , параболической и тд — твори выдумывай пробуй , думай как переплюнуть магазин ..

Шаговые угольники из тройки , стоят на основании тоже из тройки . Хотя между собой все связано — все равно хлипко . Поэтому основание прикручено болтами к основному листу 15 мм толщиной , на него ставлю разные горки с одинаковым креплением .

Источник: boatclub.ru