Предельные калибры

При массовом и крупносерийном производствах годность деталей с допусками от IT6 до IT17 проверяют калибрами. Этими калибрами проверяют размеры гладких цилиндрических, конусных, резьбовых и шлицевых деталей, глубин и высот уступов длин, а также расположения поверхностей и другие параметры.

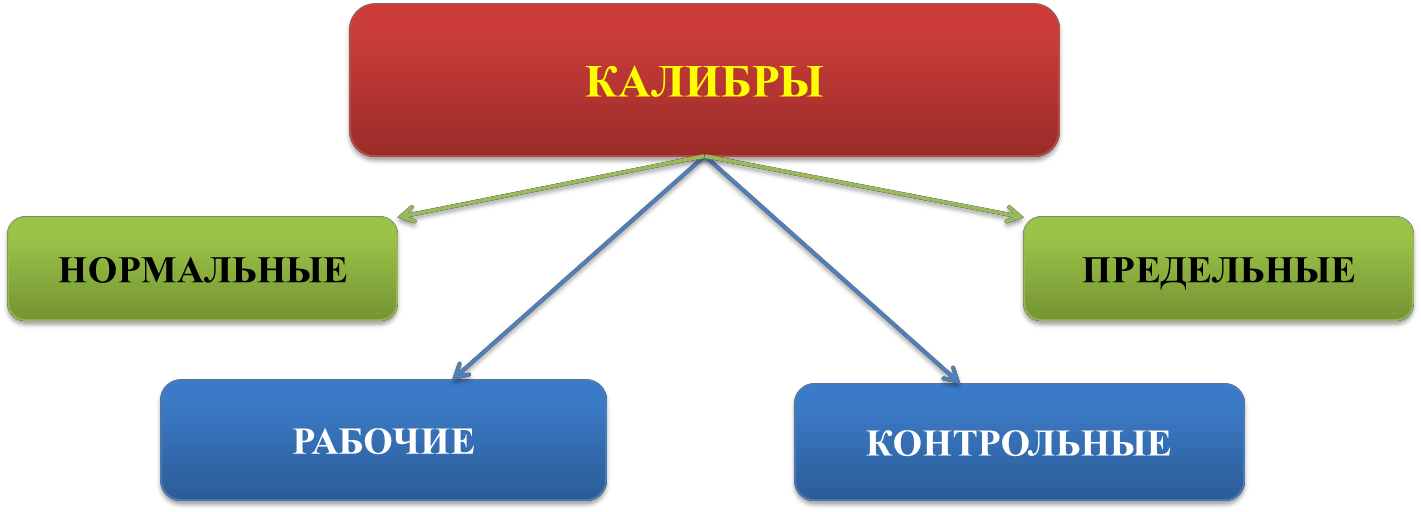

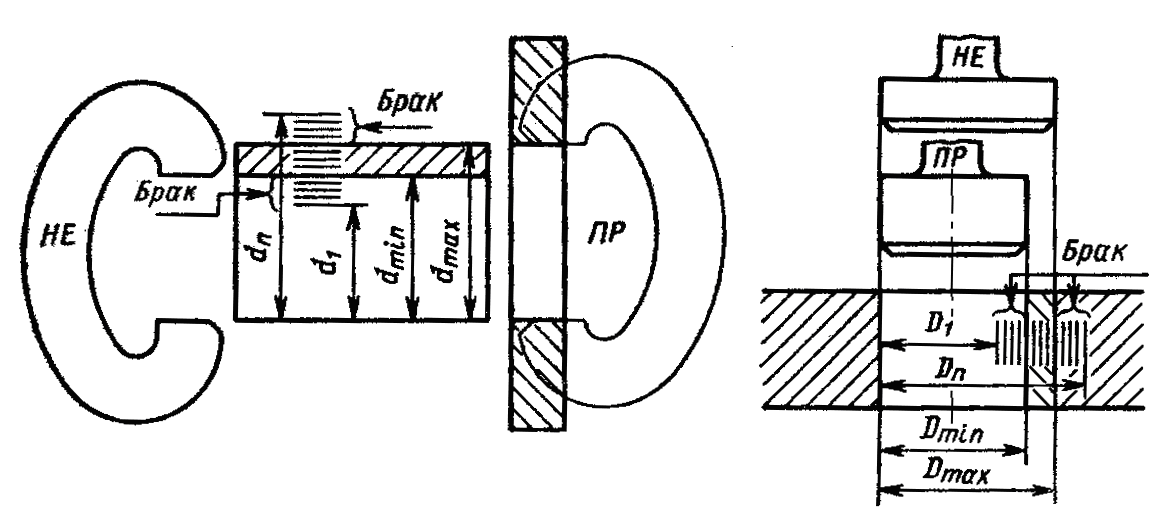

Калибры- это бесшкальные измерительные инструменты, предназначенные для контроля размеров, формы и взаимного расположения поверхностей деталей. Калибры бывают предельные и нормальные. Предельные калибры ограничивают наибольший и наименьший предельные размеры деталей и позволяют установить находится ли проверяемый размер в пределах допуска. Предельные калибры имеют две стороны: проходную и непроходную. Принцип контроля следующий:

а) калибр — кольцо и калибр- скоба проходной ПР должен проходить по валу под действием собственного веса или усилия не менее 1Н.

б)калибр — кольцо и калибр- скоба непроходной НЕ не должен проходить.

в)калибр — пробка проходной должен свободно проходить через отверстие под действием собственного веса ил усилием не менее 1Н.

Маркировка патронов.

г) калибр — пробка непроходной НЕ не должен входить в отверстие.

д)изделие считается годным, если проходной калибр ПР проходит, а непроходной НЕ непроходит через изделия.

Проходным калибром ПР называют калибр, контролирующий предельный размер, соответствующий максимуму материала проверяемого изделия.

Непроходным калибром НЕ называют калибр, контролирующий предельный размер, соответствующий минимуму материала

Контрольный калибр — это калибр, применяемый для контроля рабочих

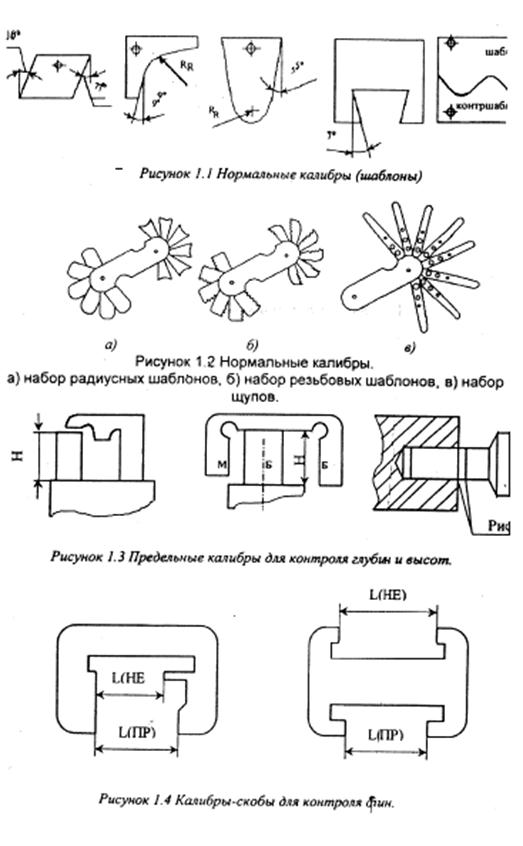

1.2 Нормальные калибры.

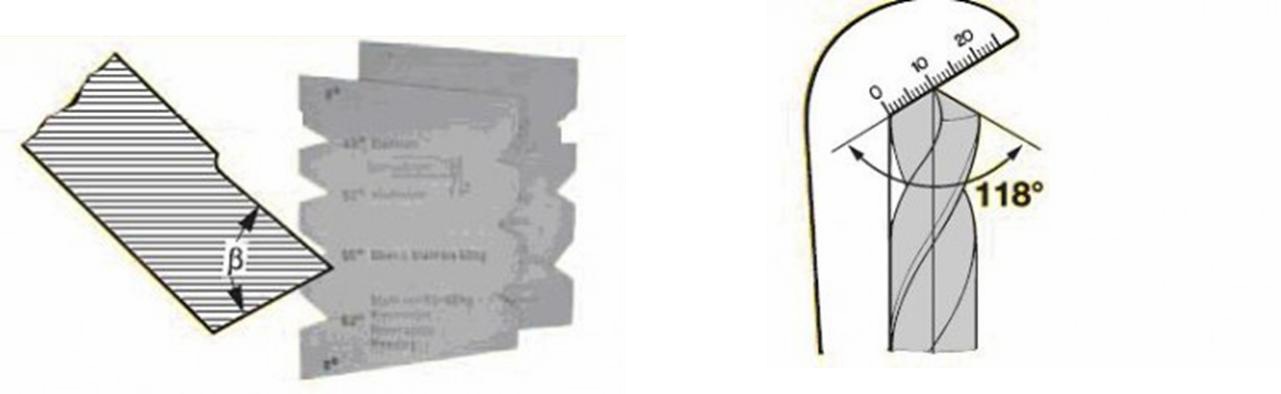

Нормальными калибрами называют точные шаблоны, которые служат для контроля сложных профилей и изготавливаются по номинальному размеру детали.

К шаблонам относятся угловые, радиусные, галтельные и другие калибры.

Для контроля радиусов вогнутых и выпуклых поверхностей применяют наборы радиусных шаблонов; для определения номинального шага резьбы и ее профиля применяют наборы резьбовых калибров; для определения величины зазора между плоскостями применяют набор щупов.

1.3 Предельные калибры для глубин высот и уступов.

Глубины и высоты уступов с размерами 1 — 500 мм и допусками 11-17 квалитетов контролируют предельными калибрами, предельные отклонения которых предусмотрены по ГОСТ 25344 — 77.

Калибры предельные для глубин и высот уступов конструктивно представляют собой ступенчатые пластины различной формой.

Сторону рабочего калибра для наибольшего предельного размера обозначают буквой Б, сторону наименьшего предельного размера — буквой М.

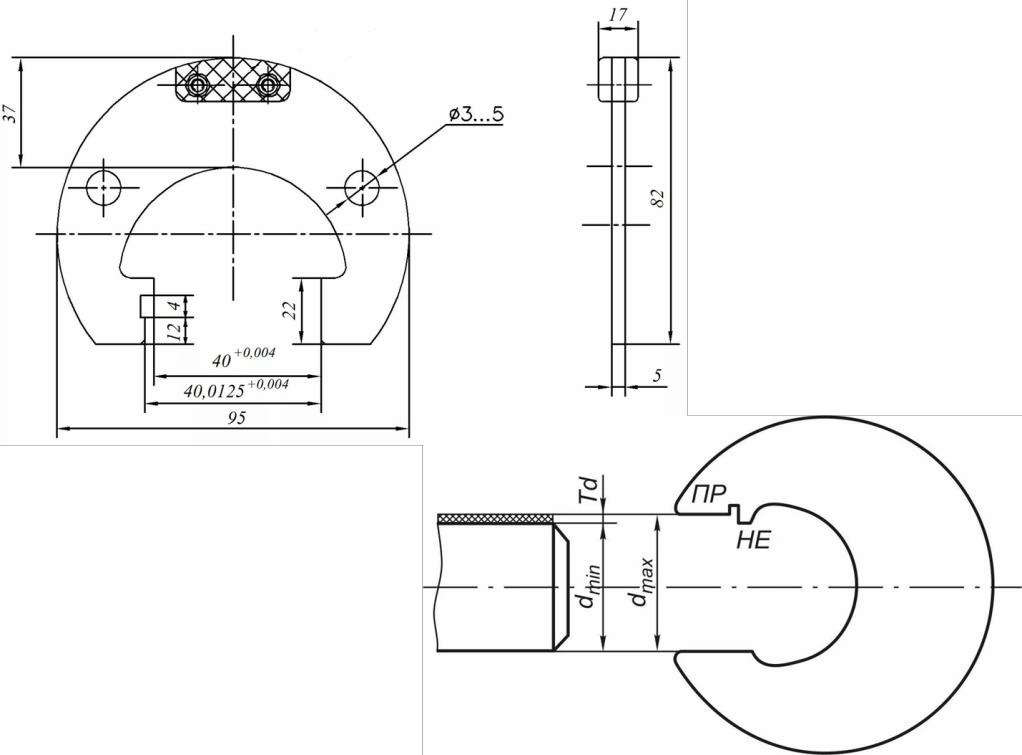

1.4 Калибр — скобы для контроля длин.

Длины изделий от 10 до 50 мкм с 6 и более грубых квалитетов контролируют предельными калибр — скобами.

Для контроля длин от 10 до 360 мм изготавливают односторонние двупредельные калибр — скобы.

Для контроля длин свыше 300 и до 500 мм: калибр — скобы двусторонние.

1.5 Конструкция гладких калибров.

Перехват калибра

Конструктивно гладкие калибры выполняются регулируемыми и нерегулируемыми: калибр — пробки и калибр — скобы.

1.6. Технические требования на изготовление гладких калибров. Измерительные детали калибр — пробок изготавливают из стали марки X ГОСТ 5950 — 73 или из стали ШХ 15 ГОСТ 801 78, допускается изготовление из стали марки У10А или У12А по ГОСТ 1435-75.

Шероховатость измерительных поверхностей калибров:

6 квалитета Ra=0,04 до 0,08 мкм.

7-9 квалитетов Rа=0,08 — 0,16 мкм.

10-12 квалитетК.,=0,16 мкм.

13 и грубее квалитетов Ra=0,32 мкм.

Твердость рабочих поверхностей гладких калибров находится в пределах 56 — 64 HRC.

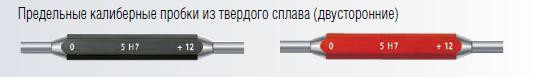

1.7 Маркировка калибров.

На каждом калибре наносится на ручке:

— контролируемый номинальный размер отверстия (вала);

— обозначения поля допуска отверстия (вала);

— числовые величины предельных отклонений отверстия (вала) в мм;

— товарный знак завода — изготовителя;

1.8 Допуски калибров.

По ГОСТ 24853 — 81 на гладкие калибры установлены следующие допуски на изготовление:

Н — рабочих калибр — пробок, HI — рабочих калибр -скоб, Hs — калибров со сферическими измерительными поверхностями; Нр -контрольных калибров для скоб.

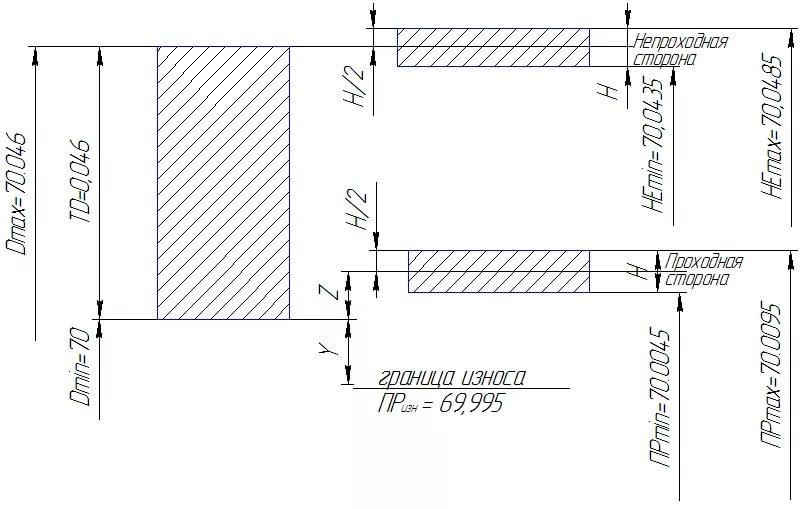

Проходные рабочие калибры ПР изнашивается, вследствие этого введен допуск на износ, по достижению которого калибр изымается из применения. Граница износа располагается от проходного предела на расстоянии Y или Y1.

Для всех проходных калибров ПР поля допусков Н и HI сдвинуты внутрь поля допуска изделия на величину z — для калибр — пробок и zl — для калибр — скоб.

Порядок выполнения работы:

1 .Изучение различных конструкций гладких калибров.

1.1. Ознакомьтесь последовательно со всеми видами предложенных калибров; пробками различных типов и конструкций, скобами жесткими и регулируемыми, для контроля глубин и высот уступов, расположения поверхностей.

1.2. Дайте краткое описание конструкции калибров, его наименование и назначение, сделать эскиз.

1.3. Расшифруйте маркировку и установите, для контроля каких размеров предназначены калибры, определите номинальный размер, поле допуска и предельные отклонения размеров детали.

2. Контроль изделия гладкими калибрами.

2.1. Изучите чертеж контролируемого изделия, сделать его эскиз, укажите контролируемый размер и поле допуска.

2.2. По ГОСТ 25347 — 82 определите предельные отклонения контролируемого размера, проставьте их на эскизе изделия.

2.3. Постройте схему контроля изделия калибрами ПР и НЕ.

2.4. Выберите калибры для контроля указанных размеров изделия, запишите их наименование и маркировку.

2.5. Калибры и приборы протрите чистой тканью.

2.6. Тщательно осмотрите калибры.

2.7. Произведите контроль изделия калибрами. Контроль каждого размера следует производить последовательно у всех изделий.

2.8. Результаты контроля калибрами запишите в таблицу отчета. Для каждого контролируемого элемента изделия укажите его годность.

2.9. После контроля всех размеров дайте общее заключение о годности изделия. Годным считается то изделие, все размеры которого выполнены правильно.

При контроле гладкими калибрами размер изделия считается годным, если калибр ПР проходит, а калибр НЕ не проходит в изделие.

Брак окончателен, если калибр ПР проходит и калибр НЕ проходит.

2.10. После окончания работы смажьте антикоррозионной смазкой измерительные поверхности калибров и изделий, приведите в порядок рабочее место.

Контрольные вопросы:

1. Что называют калибрами?

2. Какие калибры называют предельными и нормальными?

3. Для чего служат контрольные калибры?

4. Перечислите виды гладких калибров для контроля отверстия и вала?

5. Как определяется годность изделия при контроле гладкими калибрами?

6. Можно ли определить размер изделия с помощью гадкого калибра?

7. Маркировка гладких калибров?

8. Какие требования предъявляются к конструкции и материалам калибров?

9. Меры повышения долговечности калибров?

10.Как следует проверять отверстие и вал калибрами?

11.Как следует проверять изделие нормальными калибрами?

12.Как производится контроль глубин и высот уступов изделия?

13.Какие допуски установлены на изготовление гладких калибров?

14.Какие отклонения установлены на износ гладких калибров?

15.Какие предельные размеры контролируют калибр — пробки ПР и НЕ?

16.Какие предельные размеры контролируют калибр — скобы ПР и НЕ.

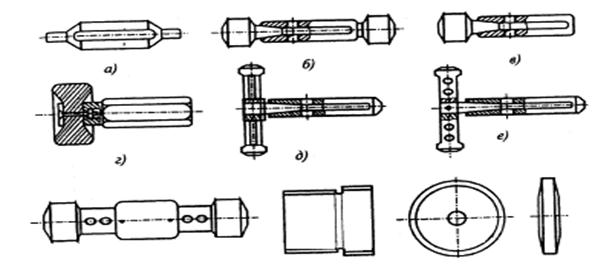

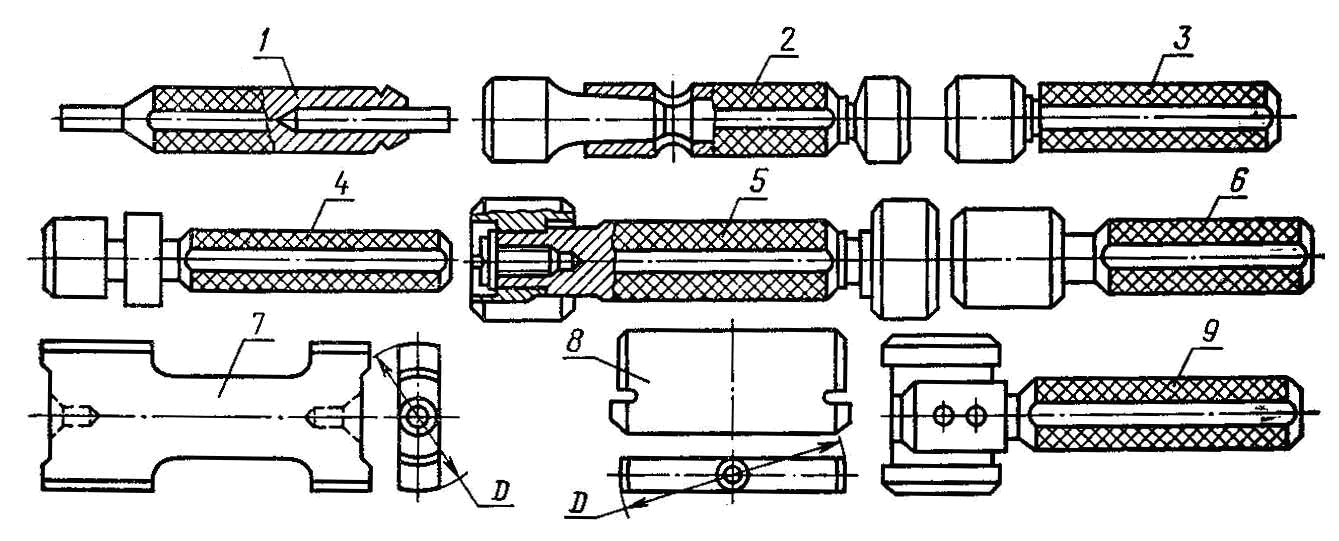

Рисунок 1.5- Основные конструкции калибров – пробок для контроля отверстий и контрольные калибры к скобам:

а) пробка двухсторонняя со вставками (  1 – 6 мм); б) пробка двухсторонняя со вставками (

1 – 6 мм); б) пробка двухсторонняя со вставками (  3 – 50 мм); в) пробка односторонняя проходная (

3 – 50 мм); в) пробка односторонняя проходная (  52 – 75 мм); г) пробка штампованная проходная (непроходная) с насадками (

52 – 75 мм); г) пробка штампованная проходная (непроходная) с насадками (  52 – 100 мм); д) пробка проходная (непроходная) неполная штампованная (

52 – 100 мм); д) пробка проходная (непроходная) неполная штампованная (  102 – 160 мм); е) пробка проходная (непроходная) неполная (

102 – 160 мм); е) пробка проходная (непроходная) неполная (  102/75 – 300 мм); ж) пробка проходная (непроходная) неполная с накладками (

102/75 – 300 мм); ж) пробка проходная (непроходная) неполная с накладками (  160 – 360 мм); з) пробка односторонняя листовая (

160 – 360 мм); з) пробка односторонняя листовая (  52 – 360 мм); и) шайба полная (

52 – 360 мм); и) шайба полная (  18 – 100 мм).

18 – 100 мм).

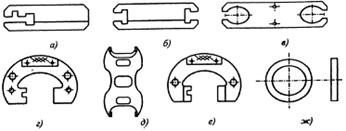

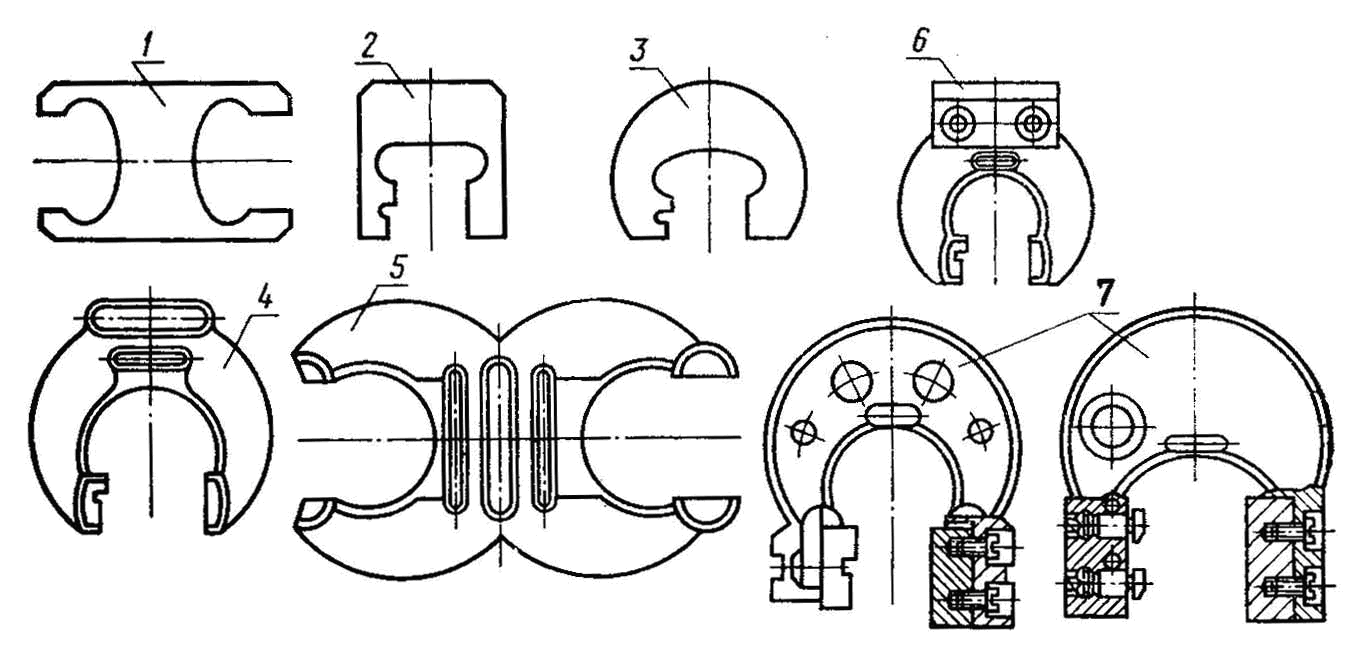

Рисунок 1.6- Основные конструкции калибров-скоб для контроля валов: а) скоба составная (  1 – 6 мм); б) скоба составная двусторонняя (

1 – 6 мм); б) скоба составная двусторонняя (  1 – 6 мм); в) скоба листовая двухсторонняя (

1 – 6 мм); в) скоба листовая двухсторонняя (  3 – 10 мм); г) скоба листовая односторонняя (

3 – 10 мм); г) скоба листовая односторонняя (  100 – 260 мм); д) скоба штампованная двусторонняя (

100 – 260 мм); д) скоба штампованная двусторонняя (  10 – 100 мм); е) скоба с пластинами твердого сплава (

10 – 100 мм); е) скоба с пластинами твердого сплава (  10 – 180 мм); ж) калибр-кольцо проходной (непроходной).

10 – 180 мм); ж) калибр-кольцо проходной (непроходной).

Источник: studopedia.ru

Основные конструктивные варианты исполнения калибров-скоб и калибров-пробок

Однопредельные и двупредельные калибры. Как было сказано выше (см. подпараграф 5.1.2), по конструктивным признакам калибры- скобы и калибры-пробки подразделяют на однопредельные и двупредельные (односторонние и двусторонние).

У однопредельных и двупредельных калибров могут быть вставки или насадки, изготовленные из износостойкого материала (например, твердого сплава). Калибры-пробки для больших размеров могут быть выполнены в виде стержня с цилиндрическими или сферическими торцовыми измерительными поверхностями.

На практике в машино- и приборостроении для контроля предельных размеров деталей используют различные типы калибров, основные из них приведены на рис. 5.6—5.8. Выбор конструктивного исполнения зависит от контролируемого размера.

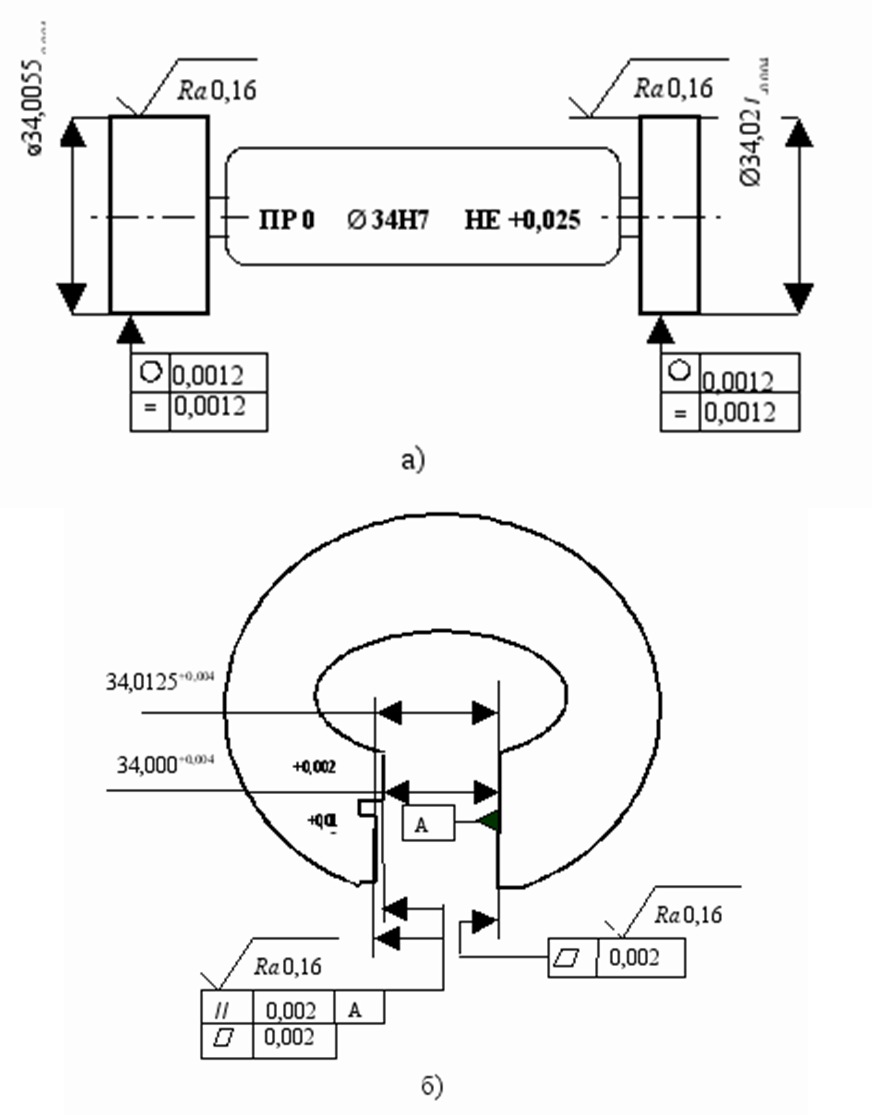

Стандартизованные варианты конструктивного исполнения калибров-пробок для контроля отверстий. Конструкции калибров-пробок гладких двусторонних со вставками стандартизованы ГОСТ 14807—69 (диаметры от 1 до 6 мм, рис. 5.6, а) и ГОСТ 14810—69 (диаметры свыше 3 до 50 мм, рис. 5.6, б).

Калибры-пробки гладкие проходные и непроходные со вставками диаметром свыше 50 до 75 мм изготовляют в соответствии с ГОСТ 14812—69 и ГОСТ 14813—69 (рис. 5.6, в), а калибры-пробки гладкие проходные и непроходные с насадками диаметром свыше 50 до 100 мм — по ГОСТ 14815—69 и ГОСТ 14816—69 (рис. 5.6, г).

Требования к конструкции калибров-пробок гладких проходных неполных штампованных диаметром свыше 100 до 160 мм и непроходных неполных штампованных диаметром свыше 75 до 160 мм (рис. 5.6,

д) установлены в ГОСТ 14820—69 и ГОСТ 14821—69.

Калибры-пробки гладкие непроходные неполные диаметром свыше 75 до 300 мм и проходные неполные диаметром свыше 100 до 300 мм стандартизованы ГОСТ 14823—69 и ГОСТ 14822—69 (рис. 5.6, е).

Калибры-пробки гладкие односторонние листовые диаметром свыше 50 до 250 мм изготавливаются в соответствии с ГОСТ 14826—69 (рис. 5.6, ж). Кроме того, изготавливаются шайбы полные и неполные, стандартизованные по ГОСТ 24851—81 (рис. 5.6, з, и).

Стандартизованные варианты конструктивного исполнения калибров-скоб для контроля валов. Конструкции составных односторонних и двусторонних калибров-скоб для контроля валов диаметрами от 1 до 6 мм изготовляют согласно ГОСТ 18358—93 (рис. 5.7, а, б). В диапазоне диаметров валов от 3 до 10 мм ГОСТ 18360—93

стандартизованы калибры-скобы листовые двусторонние (рис. 5.7, в) и односторонние двупредельные (рис. 5.7, г). Требования к конструкции калибров-скоб односторонних листовых для диаметров валов от 10 до 100 мм (рис. 5.7, б) и калибров-скоб штампованных для диаметров валов от 10 до 50 мм (рис.

5.7, е) установлены в ГОСТ 18360—93 и ГОСТ 18367—93 соответственно.

Рис. 5.6. Стандартизованные варианты конструктивного исполнения калибров-пробок для контроля отверстий

Рис. 5.7. Стандартизованные варианты конструктивного исполнения калибров-скоб для контроля валов диаметрами до 100 мм

Рис. 5.8. Стандартизованные варианты конструктивного исполнения калибров-скоб для контроля валов диаметром свыше 100 мм

Требования к конструкции калибров-скоб двусторонних для контроля длин от 10 до 360 мм (рис. 5.8, а) установлены в ГОСТ 18356—73, конструкции калибров-скоб односторонних листовых для диаметров валов от 110 до 260 мм регламентированы в ГОСТ 18360—93 (рис. 5.8, б).

Калибры-скобы штампованные для контроля диаметров валов от 50 до 180 мм (рис. 5.8, в), а также гладкие двупредельные калибры-скобы с односторонней регулировкой для контроля валов диаметром до 340 мм (рис. 5.8, г) изготавливают согласно ГОСТ 18367—93 и ГОСТ 2216—84 соответственно.

Маркировка калибров

Все калибры маркируют. Маркировку наносят на нерабочих поверхностях калибра и на ручке. При маркировке на калибр наносят:

- • номинальный размер изделия;

- • буквенное обозначение интервала (поля) допуска;

- • числовое значение предельных отклонений;

- • тип калибра;

- • товарный знак завода-изготовителя.

Например, обозначение калибра-пробки для контроля отверстия 06ОН7( + °> 030 ) будет представлено следующим образом:

если калибр двусторонний (односторонний) двупредельный;

если калибр односторонний однопредельный.

Источник: studme.org

Какую информацию маркируют на предельных калибрах

Калибры – средства измерительного контроля, предназначенные для проверки соответствия действительных размеров, формы и расположения поверхностей деталей заданным требованиям.

Калибры применяют для контроля деталей в массовом и серийном производствах.

Нормальный калибр – однозначная мера, которая воспроизводит среднее значение (значение середины поля допуска) контролируемого размера. При использовании нормального калибра о годности детали судят, например, по зазорам между поверхностями детали и калибра, либо по «плотности» возникающего сопряжения между контролируемой деталью и нормальным калибром.

Предельный калибр – мера или комплект мер обеспечивающие контроль геометрических параметров деталей по наибольшему и наименьшему предельным значениям. Изготавливают предельные калибры для проверки размеров гладких цилиндрических и конических поверхностей, глубины и высоты уступов, параметров резьбовых и шлицевых поверхностей деталей. Изготавливают также калибры для контроля расположения поверхностей деталей, нормированных позиционными допусками, допусками соосности и др.

При контроле предельными калибрами деталь считается годной, если проходной калибр под действием силы тяжести проходит, а непроходной калибр не проходит через контролируемый элемент детали.

По технологическому назначению калибры делятся на рабочие калибры, используемые для контроля изделий в процессе изготовления и приемки готовых изделий и контрольные калибры (контркалибры) для проверки рабочих калибров.

По числу контролируемых элементов различают комплексные калибры, контролирующие одновременно несколько элементов изделия (например, резьбовой проходной калибр) и простые (элементные) калибры, проверяющие один элемент (размер) изделия.

По характеру контакта с изделием различают калибры с поверхностным контактом (пробка), с линейным контактом (скоба) и точечным контактом (нутромер).

По конструктивным признакам различают калибры однопредельные с раздельным выполнением проходного и непроходного калибров, двухпредельные (односторонние и двухсторонние), представляющие конструктивное объединение проходного и непроходного калибров.

Проходной калибр (ПР), номинальный размер которого равен наибольшему предельному размеру вала или наименьшему предельному размеру отверстия;

Непроходной калибр (НЕ), номинальный размер которого равен наименьшему предельному размеру вала или наибольшему предельному размеру отверстия.

Калибры для контроля отверстий и валов небольшого диаметра

Калибры для контроля конусов

Калибры для контроля резьбы

Шаблоны

В основу конструирования гладких калибров положен принцип Тайлора или принцип подобия, согласно которому проходные калибры должны являться прототипом сопрягаемой детали и контролировать в комплексе все виды погрешностей данной поверхности (проверка диаметра и погрешности формы, включая отклонения от прямолинейности оси отверстий).

Это обеспечивает собираемость соединения. Непроходные калибры должны обеспечивать поэлементный контроль (контроль собственно размеров), следовательно, контакт между рабочими поверхностями калибров и контролируемой поверхностью должен быть точечным.

Полностью отвечающий принципу Тейлора рабочий калибр для контроля отверстия должен иметь проходную сторону в виде цилиндра с длиной, равной длине сопряжения или контролируемой поверхности (полная пробка), и непроходную сторону в виде неполной пробки в виде стержня со сферическими наконечниками. Рабочий калибр для контроля вала должен иметь проходную сторону в виде кольца с длиной, равной длине сопряжения или контролируемой поверхности, и непроходную сторону в виде скобы с ножевыми поверхностями.

Основные требования, предъявляемые к калибрам:

- точность изготовления;

- высокая жёсткость при малом весе;

- износоустойчивость;

- производительность и удобство контроля;

- постоянство рабочих размеров во времени;

- коррозийная стойкость.

2. Стандартизация норм точности калибров

Номинальные размеры калибров должны соответствовать предельным размерам детали. Исполнительными размерами калибров являются предельные размеры, по которым изготавливают новые калибры и проверяют износ калибров, находящихся в эксплуатации.

Для пробок указывают наибольший предельный размер и допуск на изготовление «на минус», а для скоб – наименьший предельный размер с допуском «в плюс».

Для рабочих проходных калибров дополнительно указывают предельный размер изношенного калибра.

Исполнительные размеры калибров определяют путём алгебраического суммирования предельного размера изделия с соответствующим предельным отклонением.

В зависимости от степени износа калибры делятся на:

- новые – рабочие калибры;

- частично изношенные – калибры контролёра;

- изношенные до установленного предела – приёмочные калибры.

Н – допуск на изготовление калибров для отверстия;

Нs – допуск на изготовление калибров со сферическими измерительными поверхностями (для отверстия);

Н1 – допуск на изготовление калибров для вала;

Нр – допуск на изготовление контрольного калибра для скобы.

Y – допустимый выход размера изношенного проходного калибра для отверстия

Y1 – допустимый выход размера изношенного проходного калибра для вала.

3. Конструкция калибров, маркировка. Правила контроля калибрами.

Предельные калибры состоят их проходной и непроходной сторон. Конструктивно могут выполняться регулируемыми и нерегулируемыми.

Могут быть однопредельными и двухпредельными.

На гладкие калибры наносят маркировку, в которой указывают параметры контролируемых деталей:

- номинальный размер;

- обозначение поля допуска и предельные отклонения;

- условные обозначения калибров.

Маркировку наносят на калибры (скобы) и на ручки (пробки).

на калибр – пробке:

- на калибр-пробке ПР – «30Н7ПР»;

- на калибр-пробке НЕ – «30Н7НЕ»;

- на ручке со стороны пробки ПР – «0» и ПР;

- в середине ручки – «30Н7»;

- со стороны пробки НЕ – «НЕ» и «+0,021»;

на калибр-скобе:

- около проходной стороны «ПР» и «-0,007»;

- около непроходной стороны – «НЕ» и «-0,020».

Правила контроля калибрами:

- пользоваться только аттестованными калибрами;

- тщательно очищать их от пыли, грязи;

- применять выдержку калибров рядом с деталями в течение определённого времени для выравнивания их температуры;

- калибры больших размеров поддерживать руками только за теплоизолирующие накладки;

- не применять больших усилий, так как калибры должны входить в отверстие или находить на валы под действием собственного веса.

Источник: itexn.com

Классификация калибров по виду контролируемой поверхности. Нормальные и предельные калибры.

При изготовлении деталей их действительные размеры в силу разных причин иногда оказываются вне поля допуска. Годность действительных размеров устанавливают или путем их измерения, или путем контроля. И з м е р и т ь — значит определить действительный размер с заданной точностью в принятых линейных единицах с помощью универсальных средств измерений (СИ).

Сравнив полученные в нескольких сечениях размеры с предельными, делают заключение о годности детали. Этот метод применяют в единичном и мелкосерийном производствах. П р о к о н т р о л и — р о в а т ь — значит установить факт годности или негодности проверяемого размера, что часто возможно без определения его действительной величины.

Этот метод используется в массовом и серийном производствах, для чего применяют гладкие предельные калибры (рис. 4.1).

Рисунок 4.1 — Схема контроля цилиндрических поверхностей гладкими калибрами К а л и б р а м и называют средство контроля, воспроизводящее геометрические параметры элементов изделия, определяемые заданными предельными линейными или угловыми размерами, и контактирующее с элементом изделия по поверхностям, линиям или точкам. Под элементом изделия понимается конструктивно законченная часть изделия, например отверстие, паз, выступ и т. д. Под геометрическими параметрами элементов изделия понимаются линейные и угловые величины элемента изделия, форма его поверхности и взаимное расположение поверхностей элемента изделия.

Калибры представляют собой бесшкальные СИ. Калибры бывают п р е д е л ь н ы е и н о р м а л ь н ы е. Гладкие предельные калибры впервые появились в военной промышленности и в конце XIX века стали переходить в гражданские отрасли. Кроме этого ГОСТ 27284 приводит деление всех калибров по трем типам: — типы калибров по форме рабочих поверхностей (гладкие, конусные, резьбовые, цилиндрические резьбовые, конусные резьбовые, шпоночные, шлицевые, профильные); — типы калибров по назначению (проходные, непроходные, поэлементные, комплексные, рабочие, приемные, контрольные, установочные, сортировочные, глубины (высоты) уступа); — типы калибров по конструктивным признакам (пробка, скоба, кольцо, втулка, нерегулируемые, регулируемые, полные, неполные, однопредельные, двупредельные, односторонние двупредельные, двусторонние двупредельные).

Принцип проектирования рабочих поверхностей калибров. Конструкции калибров, маркировка

Принцип проектирования рабочих поверхностей калибров. В основу конструирования гладких калибров положен принцип подобия, по которому проходные калибры должны являться прототипами сопрягаемой детали и контролировать в комплексе все виды погрешностей данной простой или сложной (шлицевой) поверхности.

Непроходные калибры должны иметь контакт, приближающийся к точечному, чтобы проверять у каждого элемента раздельно, не нарушен ли его непроходной предел. Конструкции калибров, маркировка. Гладкие калибры весьма разнообразны по конструкции, варианты которой рекомендованы ГОСТ 24851. Рассмотрим их на рисунках 4.2 и 4.3.

1 — скоба листовая двусторонняя; 2 — скоба листовая прямоугольная односторонняя; 3 — скоба листовая круглая односторонняя; 4 — скоба штампованная односторонняя; 5 — скоба штампованная двусторонняя; 6 — скоба с ручками штампованная односторонняя; 7 — скоба регулируемая Рисунок 4.2 — Типы калибров для валов Калибры должны изготовляться в соответствии с требованиями ГОСТ 24851 по рабочим чертежам, утвержденным в установленном порядке. У непроходных калибров и непроходных сторон калибров предусмотрены отличия: а) уменьшенная длина рабочей поверхности по сравнению с проходным калибром (проходной стороной); б) для нутромеров наличие кольцевой канавки на стержне; в) для двусторонних калибров-скоб наличие фаски 45° на сопряжениях передней и боковой плоскостей. Рабочие элементы калибров должны изготовляться из стали марки Х по ГОСТ 5950 или ШХ по ГОСТ 801, возможно применение сталей марок У10А и У12А по ГОСТ 1435, а также калибров диаметром более 10 мм из стали марок 15 или 20 по ГОСТ 1050.

1 — скоба листовая двусторонняя; 2 — скоба листовая прямоугольная односторонняя; 3 — скоба листовая круглая односторонняя; 4 — скоба штампованная односторонняя; 5 — скоба штампованная двусторонняя; 6 — скоба с ручками штампованная односторонняя; 7 — скоба регулируемая Рисунок 4.2 — Типы калибров для валов Калибры должны изготовляться в соответствии с требованиями ГОСТ 24851 по рабочим чертежам, утвержденным в установленном порядке. У непроходных калибров и непроходных сторон калибров предусмотрены отличия: а) уменьшенная длина рабочей поверхности по сравнению с проходным калибром (проходной стороной); б) для нутромеров наличие кольцевой канавки на стержне; в) для двусторонних калибров-скоб наличие фаски 45° на сопряжениях передней и боковой плоскостей. Рабочие элементы калибров должны изготовляться из стали марки Х по ГОСТ 5950 или ШХ по ГОСТ 801, возможно применение сталей марок У10А и У12А по ГОСТ 1435, а также калибров диаметром более 10 мм из стали марок 15 или 20 по ГОСТ 1050.  1 — пробка двусторонняя с цилиндрической вставкой; 2 и 3 — пробка двусторонняя и проходная со вставками и коническим хвостовиком; 4 — пробка односторонняя двупредельная; 5 и 6 — пробка двусторонняя и проходная с накладками; 7 — пробка листовая с накладками; 8 — пробка листовая односторонняя; 9 — пробка неполная с ручками Рисунок 4.3— Калибры для отверстий Рабочие поверхности калибров должны покрываться износостойким слоем хрома и иметь твердость в пределах 57…65 НRСэ. Порядок маркировки калибров определяет ГОСТ 2015, который требует, чтобы на каждом калибре были нанесены: а) номинальный диаметр отверстия (вала); б) обозначение поля допуска отверстия (вала); в) числовые величины предельных отклонений отверстия (вала); г) обозначение назначения калибра (например ПР, НЕ, К-И и так далее); д) товарный знак предприятия-изготовителя.

1 — пробка двусторонняя с цилиндрической вставкой; 2 и 3 — пробка двусторонняя и проходная со вставками и коническим хвостовиком; 4 — пробка односторонняя двупредельная; 5 и 6 — пробка двусторонняя и проходная с накладками; 7 — пробка листовая с накладками; 8 — пробка листовая односторонняя; 9 — пробка неполная с ручками Рисунок 4.3— Калибры для отверстий Рабочие поверхности калибров должны покрываться износостойким слоем хрома и иметь твердость в пределах 57…65 НRСэ. Порядок маркировки калибров определяет ГОСТ 2015, который требует, чтобы на каждом калибре были нанесены: а) номинальный диаметр отверстия (вала); б) обозначение поля допуска отверстия (вала); в) числовые величины предельных отклонений отверстия (вала); г) обозначение назначения калибра (например ПР, НЕ, К-И и так далее); д) товарный знак предприятия-изготовителя.

Источник: studfile.net