Огнетушители различаются по огнетушащему веществу и массе заряда. При этом технические характеристики – длина струи, время подачи состава, рабочее давление – также отличаются. Давление в углекислотном огнетушителе довольно высокое по сравнению с этой величиной в остальных видах оборудования.

Углекислотный огнетушитель

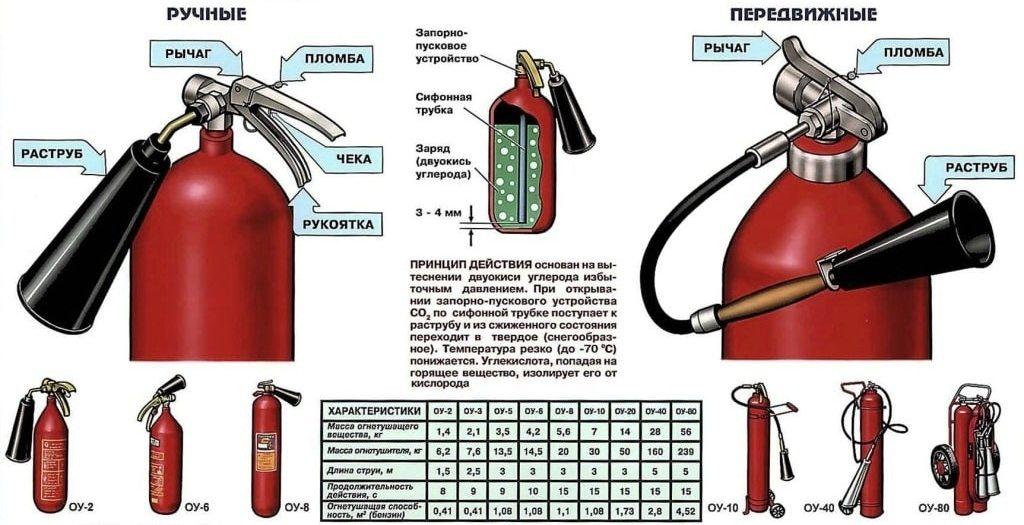

В аппарате используют в качестве огнегасящего вещества углекислоту. Обозначение огнетушителя выглядит как аббревиатура «ОУ» и число через дефис. При этом буквы расшифровываются как «огнетушитель углекислотный», а цифра говорит о массе заряда в килограммах. По своему суммарному весу устройства подразделяются на две большие группы:

- Переносные. Вес менее 20 кг. За такими агрегатами прочно закрепилась слава «ручных». Оборудование рассчитано на использование одним человеком.

- Перевозные. Масса аппарата от 20 до 450 кг. Приборы оснащаются тележкой для более удобной транспортировки. Часто массивные агрегаты оснащены двумя шлангами и насадками для одновременного использования двумя людьми.

Описание и назначение

Внешне ручной ОУ похож на другие огнетушители. Единственное внешнее отличие устройства – раструб. Эта характерная насадка нужна для равномерной подачи вещества. Перевозные углекислотные аппараты выглядят как несколько баллонов, спаянных вместе и перемещаемых на одной тележке. Их отличают две характеристики:

Определяем давление в CO2 12 граммовом баллончике.

- Насадка-смеситель. Вещество поступает из всех баллонов сразу, смешиваясь перед подачей.

- Два шланга с раструбами, отходящих от смесителя. Такое устройство доступно для использования сразу двумя людьми в разных направлениях.

Любой ОУ состоит из следующих элементов:

- Баллон с зарядом огнетушащего вещества (ОТВ). Изготавливается из плотной стали и выдерживает высокое давление.

- Сифонная трубка. Верхняя ее часть соединена со шлангом, а между нижней частью и дном корпуса оставлен зазор в 3–4 мм. Благодаря такому расположению забор вещества производится со дна баллона.

- Запорно-пусковой механизм. Держит корпус герметично закрытым.

- Предохранительное кольцо. Защищает пусковую установку от преждевременного срабатывания.

- Шланг с раструбом. Соединен с выходом сифонной трубки, отвечает за равномерную подачу состава.

В качестве активного вещества в ОУ используют углекислоту в жидком состоянии. Для работы любых других огнетушителей ОТВ помещают внутрь баллона под давлением инертного газа или воздуха. В случае с ОУ этого не делают. Диоксид углерода имеет свойство переходить в газообразное состояние, потому достаточно просто зарядить баллон сжиженным веществом, чтобы оно оказалось под давлением от вещества газообразного.

перезаправляемые баллоны СО2

При нажатии на пусковой рычаг в корпусе образуется разница давлений. Состав покидает аппарат по сифонной трубке, так как давление в ней ниже, чем в баллоне. Углекислота под напором выходит из раструба в виде белых хлопьев, которые в скором времени испаряются.

Диоксид углерода оказывает двойное действие:

- Охлаждение. Температура сжиженного СО2 составляет –72 градуса Цельсия. При выходе углекислота активно охлаждает внешнюю среду.

- Разбавление газовой среды в пораженной зоне. Испаряясь, СО2 вытесняет кислород и связывает продукты горения в соединения, прекращая горение.

Существует прямая зависимость между температурой внешней среды и интенсивностью подачи СО2: чем выше температура, тем в большем объеме выходит вещество.

Классы пожаров, для которых используется ОУ, указаны на корпусе устройства. Обычно упоминаются три категории:

- В – горючие жидкости;

- С – газы;

- Е – оборудование под напряжением.

Углекислота показывает низкую эффективность в тушении твердых материалов (класс А). И все же ОУ используют в исключительных случаях (что связано с уникальным свойством диоксида углерода – он не вредит имуществу). Именно поэтому ОУ активно применяют в тушении ценных бумаг и музейных экспонатов, картин и дорогой техники. Наиболее часто углекислотные огнетушители располагают в таких местах, как:

- серверные;

- узлы управления;

- объекты энергетической промышленности;

- магазины техники;

- библиотеки;

- музеи;

- архивы;

- АЗС;

- объекты нефтяной промышленности;

- резервуарные парки.

Углекислота предназначена для тушения оборудования напряжением не выше 1 000 В.

Технические характеристики

Напрямую зависят от модели ОУ. К характеристикам относят следующие параметры:

- Вес аппарата. Составляет от 4 до 230 кг.

- Размеры устройства. Высота самого компактного ОУ составляет всего 45 см, самого большого – 1 метр.

- Защищаемая площадь. Зависит от категории пожаро- и взрывоопасности помещения. Минимальное усредненное значение – 10 квадратных метров, максимальное – 550 квадратных метров.

- Масса заряда. Определяется числом в обозначении модели. Составляет от 1 до 55 кг.

- Комплектация. В зависимости от модели аппарат дополняется тележкой, подставкой или кронштейном.

- Время беспрерывной подачи вещества. Напрямую зависит от массы заряда. Составляет от 6 до 20 секунд.

- Длина струи. Колеблется в пределах 2–3 метров.

Показатели давления в ОУ

Все ОУ относятся к огнетушителям высокого давления, то есть работают под показателем выше 2,5 МПа. Все указанные в паспорте изделия значения подразумевают использование аппарата в условиях комнатной температуры – примерно 20 градусов Цельсия.

Оптимальные

Рабочее давление углекислотного огнетушителя составляет от 5,8 до 14,7 МПа. Показатель указан в паспорте устройства.

Минимальные

Минимальный порог работы аппарата составляет 5,8 МПа. При меньшем значении прибор просто не сработает.

Максимальные

Максимальное значение для большинства ОУ – 15 МПа. При этом баллоны огнетушителей изготавливают таким образом, чтобы они выдерживали давление немного большее, чем максимальное, указанное в паспорте.

Как поднять давление

Существует два способа:

- Подъем температуры. Если аппарат хранился в условиях низких температур, то давление могло упасть. При нагреве происходит расширение частиц, за счет чего давление поднимается.

- Закачка газа и проверка герметичности. Если огнетушитель хранился в пределах оптимальной температуры, а давление в баллоне все равно упало, то, скорее всего, часть вещества испарилась и покинула емкость. Можно проверить это с помощью взвешивания – годовая потеря веса не должна превышать 5% от массы заряда. В таком случае нужно сдать аппарат в компанию, занимающуюся монтажом огнетушителей для проверки герметичности устройства и закачки дополнительного газа.

В чем измеряется

Давление в огнетушителе измеряется в Паскалях – в этих единицах оно указано в паспорте устройства. Наиболее частый запрос поисковых систем «Какое давление в углекислотном огнетушителе в атмосферах» редко находит ответ. Тем не менее перевести Паскали в атмосферы очень просто. Базовая формула выглядит так:

1 МПа=10 атмосфер.

Приведенное значение имеет некоторую погрешность, но на него вполне можно опираться.

Итак, рабочее давление почти всех ручных углекислотных огнетушителей (ОУ-2, ОУ-3, ОУ-5, ОУ-8) составляет 5,8 МПа, что в пересчете дает показатель в 58 атмосфер.

Какое давление выдерживает ОУ

Давление в баллоне – показатель, обозначающий, сколько килограмм давит на квадратный сантиметр площади емкости изнутри. Правило пересчета выглядит следующим образом:

То есть при нормальных рабочих показателях на квадратный сантиметр баллона ОУ с давлением 5,8 МПа приходится давление в 58 кг. Максимальное давление зависит от модели и указано в паспорте устройства. Любой баллон должен выдерживать давление в 15 МПа, то есть 150 атмосфер. Рабочее давление ОУ-10, например, составляет 14,7 МПа, но во время испытаний показатель доводят до 22 МПа.

На заметку. Обычно баллон может выдержать несколько большее давление, чем указанное в паспорте максимальное значение.

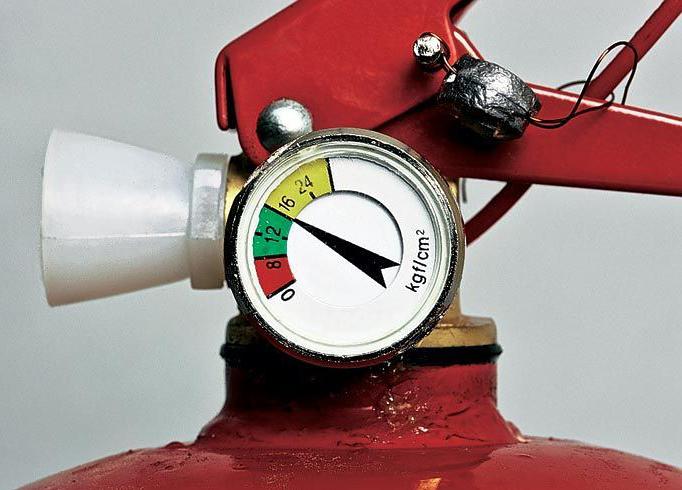

Манометр на огнетушителе

Некоторые модели ОУ оснащаются датчиком, показывающим давление внутри баллона. Это делает проверки значительно более простыми.

Зачем он нужен

Манометр показывает давление внутри корпуса устройства. Сам прибор состоит из стрелки и табло с тремя зонами: красной, зеленой и желтой. Если стрелка находится в красной зоне, то давление внутри корпуса слишком низкое, и аппарат может не сработать. Зеленая зона отвечает за оптимальное давление. Желтый же промежуток означает, что показатель зашкаливает.

В каких моделях есть

Обычно манометрами снабжаются углекислотные огнетушители с массой заряда более 8 кг. Тем не менее многие производители начали массовое оснащение всех ОУ прибором из-за простоты использования и достоверности данных.

Плановый осмотр огнетушителя – сроки и правила

Проверки аппарата проводятся по графику. Общее испытание осуществляют раз в год. Оно включает в себя следующие манипуляции:

- Визуальный осмотр. В процессе ищут механические повреждения, ржавчину, коррозию.

- Взвешивание. Углекислота может переходить в газообразное состояние и покидать негерметично закрытые емкости. Годовая потеря веса не должна превышать 5% от массы заряда.

Раз в 5 лет (часто одновременно с плановым перезарядом) проводится более глубокий осмотр, включающий в себя:

- проверку эластичности прокладок и мембран;

- визуальный осмотр на предмет коррозии и ржавчины – как внешний, так и внутренний;

- испытание работоспособности манометра и запорно-пусковой установки.

Нормативные документы и требования

Все требования к техосмотру, показателям и эксплуатации углекислотных огнетушителей собраны в следующих документах:

- ПБ 03-576-03;

- СП 9.13130.2009;

- ГОСТ Р 51057-2001.

Штрафы за нарушения и ответственные

Штрафом за ненадлежащее хранение и эксплуатацию ОУ облагаются только организации. Физическим лицам за нарушения перед законом отвечать не приходится. На производстве назначают лицо, ответственное за пожарную безопасность. Именно этот человек организовывает своевременную проверку и перезаряд аппаратов, а также принимает решение об их списании. Если в организации нет подобной должности, то ответственность за все нарушения несет управляющий объектом.

Величина штрафа зависит от формы ведения дела. Для ИП – от 20 000 до 40 000 рублей. Юридическому лицу нарушение пожарной безопасности обойдется в сумму от 150 000 до 200 000 рублей.

На заметку. При выявлении недочетов деятельность компании останавливают на 90 дней, за которые администрация устраняет все нарушения.

Выводы

Для уточнения оптимального давления аппарата лучше всего обратиться к паспорту устройства. Манометр, встроенный в ОУ, облегчает процесс проверки и контроля показателей. При отсутствии прибора давление можно замерить либо в организации, занимающейся монтажом огнетушителей, либо с помощью взвешивания, но полученные данные будут очень приблизительными.

Сколько бы атмосфер ни было указано в паспорте, баллон обладает неким запасом прочности, то есть выдерживает давление, несколько больше максимального.

Источник: opozhare.ru

Баллон для смеси аргона и углекислоты

Перед тем как определиться, что лучше – сварочная смесь или углекислота, сварщики обычно сопоставляют сложность работ, необходимое качество и целесообразность материальных затрат, после чего делают свой выбор.

Основные виды защитных газовых сварочных смесей

— Аргон и углекислота

Такой состав наиболее эффективен во время сварки низкоуглеродистой стали. Добавление углекислоты позволяет проще осуществлять струйный перенос электрода, швы получаются более пластичными, а вероятность появления пор минимальна.

Аргон и углекислота

— Аргон и кислород

Добавление в аргон незначительного (около 5%) количества кислорода дает возможность качественнее выполнять сварку легированной и низколегированной стали, благодаря меньшей пористости обрабатываемой поверхности.

Аргон и кислород

— Аргон и водород

Используется для сварки никелевых сплавов и аутентичной нержавеющей стали способом ТИГ. Кроме того, может применяться в качестве формовочного газа.

Аргон и водород

— Аргон и гелий

Такой состав позволяет осуществлять качественную сварку легких, медных и никелевых сплавов, хромоникелевой стали и алюминия методами МИГ и ТИГ.

— Аргон и активные газы

Благодаря данному сочетанию достигается двукратная экономия. Применяется для ручной и автоматической МАГ сварки низколегированных, легированных и высоколегированных сталей.

Аргон и активные газы

— Универсальный защитный газ

Это аргон высокой частоты, который имеет универсальное применение, но наиболее распространен при работе с алюминием и цветными металлами.

Универсальный защитный газ

Если вы хотите получить больше информации о газовых смесях, изучите этот раздел.

Способы смешивания газа

Существует два основных способа получения защитной газовой смеси – на заводе-производителе и непосредственно на рабочем посту.

Производственный метод подразумевает использование специальных газовых смесителей, благодаря которым осуществляется смешивание двух или трех различных компонентов. Для получения правильных пропорций подбираются необходимые диаметры в расходных отверстиях и тарируется сам смеситель.

Применение ротаметра

Самый простой способ смешивания, который можно осуществлять прямо на рабочем месте, заключается в применении ротаметра – конусообразной стеклянной трубки с поплавком, помещенной в каркас из металла. Принцип действия данного элемента заключается в уравновешивании алюминиевого или стального поплавка потоком выходящего газа. Чем выше находится поплавок, тем, соответственно, больше расход.

Состав аргонно-углекислотной сварочной смеси или углекислоты с кислородом регулируется при помощи редукторов на газовых баллонах. Контролируя показания на ротаметре и регулируя расход, добиваются необходимого соотношения используемых компонентов. Однако данный метод, как правило, не позволяет добиться максимальной точности и высокого качества шва. Поэтому для точных сварочных работ лучше обращаться на завод-производитель.

Качественные защитные газовые смеси можно заказать в компании Промтехгаз. Среди основной продукции присутствуют:

и другие составы, с которыми можно ознакомиться на сайте.

Паришься с баллоном под углекислоту/аргон/сварочную смесь Ar+CO2 для сварки? мечтаешь о струйном переносе, но все ищешь смесители и 10 литровые баллоны? Все ответы здесь.

Итак, электродуговая сварка в среде защитных газов знает три типа основных газов, которые можно найти почти во всех крупных столичных городах:

— углекислота (CO2);

— аргон (Ar);

— сварочная смесь Ar+CO2

Все остальное или очень специфично, или тупо дорого (гелий He).

Применяемость газов хорошо описана в Интернете, но если проще — варить заборы из чернухи => углекислота. Варить в своем гараже: для TIG — аргон, для полуавтомата — сварочная смесь.

Какие баллоны использовать? 5 литров? 10 литров? 40 литров? 50?

Вопрос насколько я понимаю прямо таки больной и понимания ситуации с баллонами никакого нет.

Давайте изначально определимся с массой и объемом баллона. Каждый раз новички и дрищи предпочитают покупать 10 литровку и нудеть по форумам на тему последующей заправки 10 л баллона. Продвинутые дрищи ищут и покупают 20 литровые баллоны и идентичным образом нудят «где их заправить?».

Истина жизни в том, что продажа технических газов ориентирована на массового, промышленного покупателя и в подавляющем большинстве случаев это баллон 40 л.

Структура большинства заправок выстроена именно под баллоны 40 л: производится их оперативная заправка и (или) обмен.

Из этого правила есть одно исключение — углекислота от огнетушителей у пожарных. Все заправки МЧС (ВДПО) предназначены для малых баллонов и углекислотных огнетушителей.

Тем самым, если Вы хотите стационарно работать с аргоном или сварочной смесью => Ваш выбор однозначно 40 л баллон. Если Вы хотите быть мобильным и наличие аргона/сварочной смеси не критично, то уточняйте у местных пожарных имеется ли возможность заправлять углекислотные баллоны 10 л., а если ответ положительный, то покупайте 10 л. с плоским дном.

65 кг, а полного соответственно 75 кг. Есть легированные баллоны, они легче на

10 кг.

Углекислотный, полностью заправленный, 40 литровый баллон одному не поднять, нужно звать помощника.

Что нужно знать при покупке и обмене баллонов

Не буду повторяться, есть отличное видео —

Срок службы баллонов определяет организация-изготовитель. При отсутствии таких сведений срок службы баллона устанавливают 20 лет. Экспертизу промышленной безопасности в целях продления срока службы баллонов массового применения, объем которых менее 50 л, не производят, их эксплуатация за пределами назначенного срока службы не допускается, за исключением баллонов специального назначения, конструкция которых определена индивидуальным проектом и не отвечает типовым конструкциям баллонов и экспертизу (техническое диагностирование) которых проводят по истечении срока службы, а также в случаях, установленных руководством (инструкцией) по эксплуатации оборудования, в составе которого они используются.

На основании разъяснений разрешается использовать баллоны с истекшим сроком службы, но с действующей аттестацией.

Таким образом, покупая баллон, Вы должны выбрать максимально более свежий по году выпуска. Баллоны старше 95 года без действующей аттестации являются металлоломом.

Далее, на рынке есть три типа разного рода регуляторов/редукторов:

— регулятор с ротаметром

— стрелочный регулятор

— редуктор.

Отличие редуктора от регулятора понятно: редуктор на выходе выдает просто определенное давление, а регулятор на выходе регулирует поток газа. Редуктор Вам не нужен вообще 🙂

регулятор с ротаметром или стрелочный регулятор?

Возникает еще один вопрос, на рынке есть два основных типа регуляторов

Баллон сварочный газ – оптимальное решение для любой сферы бизнеса

Сварочный газ широко востребован на рынке. Компания М-газ имеет собственное технологичное производство сварочной смеси и автопарк для доставки продуктов в специализированных емкостях потребителям. В составе двухкомпонентной смеси – аргон и углекислота, в процентном соотношении восемьдесят к двадцати. Реализуется в баллонах различной емкости с вентилями. Применение состава позволяет повысить качество сварочных работ без существенных финансовых затрат и модернизации оборудования.

Применение и преимущества сварочного газа

Сварочный газ в баллонах – это смесь, подходящая для широкого спектра газосварочных работ в быту и в промышленности. Применяется, в основном, для сварки углеродистых и низколегированных видов стали. Основные преимущества использования:

- более высокая производительность сварочных работ, в сравнении с традиционным способом;

- минимальное образование брызг электродного металла;

- увеличение глубины провара шва, как следствие – более прочные конструкции;

- улучшение условий труда и здоровья сварщиков;

- готовые конструкции меньше подвержены короблению;

- затраты, в пять раз меньшие, чем при обычном способе сварки;

- нулевая вероятность образования пор.

| 500 р | 500 р | уточняйте у менеджера | 900 р |

| уточняйте у менеджера | уточняйте у менеджера | уточняйте у менеджера | уточняйте у менеджера |

| 2 500 р | 3 500 р | уточняйте у менеджера | 5 300 р |

Смесь обеспечивает полноценную защиту дуги, снижает себестоимость готовой продукции и капиталовложения для производства работ. Экономия средств – самое важное из перечисленных преимуществ использования сварочного газа в баллонах. Потери электродного металла при сварочных работах углекислотой составляют 120-140 кг на тонну.

Применение двухкомпонентной сварочной смеси позволяет снизить их в 6-7 раз, и, следовательно, достичь экономии труда на очистку шва и близлежащей зоны. Продукция потребителей баллонов со сварочным газом является более конкурентоспособной.Перечисленные выше преимущества «работают» лишь в том случае, если не нарушена технология смешивания компонентов, соблюдены пропорции.

Сварочная смесь в баллонах от компании М-Газ стабильна, не содержит вредных примесей, однородна. Продукция сертифицирована и отпускается с паспортом качества. Закачка в емкости производится при помощи компрессоров высокого давления. Транспортировка баллонов происходит в полном соответствии с правилами перевозки опасных грузах в стальных баллонах различной емкости серого цвета.

Комплектация баллонов с газом:

- опорные башмаки;

- вентили;

- шайбы горловины для накрутки защитных колпаков.

Кроме продажи смеси, мы предлагаем все виды обслуживания баллонов и принимаем обменную тару в случае исправных вентилей и наличия в емкости остаточного давления. Мы предоставляем клиентам исчерпывающую информацию о составе газовой смеси и консультируем по поводу безопасной эксплуатации баллонов.

Преимущества сотрудничества с М-Газ

Наши клиенты могут не заботиться о наличии технического газа для производственных процессов. Мы строго соблюдаем сроки поставок и не допускаем перебоев в обслуживании.

Другие преимущества партнерства:

- собственное производство, вследствие этого – демократичная стоимость на баллон сварочного газа;

- отлаженная система доставки;

- наличие баллонов различной емкости, обменная тара;

- оптовая и розничная продажа;

- удобные формы оплаты, программы лояльности для клиентов.

Источник: vmeste-masterim.ru

Требования к транспортировке, хранению и эксплуатации баллонов CO2

В автоматах газированной воды «Дельта» используют баллоны с углекислым газом объемом 10 литров.

Углекислый газ (углекислота, двуокись углерода) – бесцветный газ, без запаха, с кисловатым вкусом. Газ – нетоксичный, негорючий. Кроме как в пищевой промышленности CO2 используется также в медицине при проведении операций, при проведении сварочных работ, при пожаротушении, в аквариумистике и в других самых разнообразных сферах деятельности.

В автоматах газированной воды применяется пищевая углекислота высшего сорта.

При работе с баллонами CO2 следует строго соблюдать законодательно установленные правила по заправке, хранению, транспортировки и эксплуатации.

Регламентирующая документация

- ГОСТ 12.2.085-2002 Сосуды, работающие под давлением. Клапаны предохранительные. Требования безопасности.

- ПОТ РМ 014-2000. Межотраслевые правила по охране труда в розничной торговле. Пункт 8.3. Требования безопасной эксплуатации сосудов, работающих под давлением.

- ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия.

Требования к баллонам. Заправка баллонов углекислотой.

Баллоны CO2 должны быть окрашены в черный цвет, а также содержать на корпусе надпись «Углекислота» желтого цвета.

Кроме надписи на верхней сферической части баллона должны быть нанесены и хорошо читаемы следующие данные: торговый знак производителя баллона, номер баллона, вес пустого баллона с точностью до 0.1 кг., дата следующего освидетельствования баллона.

В соответствии с законодательными требованиями, «сосуды, работающие под давлением, должны подвергаться техническому освидетельствованию (наружному, внутреннему осмотру и гидравлическому испытанию) после монтажа до пуска в работу, а также периодически в процессе эксплуатации и в необходимых случаях — внеочередному освидетельствованию».

Освидетельствование баллонов с углекислотой необходимо производить не реже, чем один раз в 5 лет.

Сертифицированные баллоны заправляют пищевым углекислым газом высшего сорта на специализированных заправках.

Запрещается наполнять газом баллоны, у которых:

- истек срок назначенного освидетельствования;

- истек срок проверки пористой массы;

- поврежден корпус баллона;

- неисправны вентили;

- отсутствуют надлежащая окраска или надписи;

- отсутствует избыточное давление газа;

- отсутствуют установленные клейма.

Запрещается очистка и окраска наполненных газом баллонов, а также укрепление колец на их горловине.

Транспортировка баллонов CO2

При транспортировке баллонов с углекислым газом следует соблюдать следующие требования:

1. Транспортировать баллоны на грузовом автомобиле рекомендуется в горизонтальном положении. В вертикальном положении баллоны разрешается транспортировать при наличии специальных ограждений, препятствующих падению баллонов.

2. При транспортировке необходимо избегать нагревания баллонов, а также оберегать от ударов (повреждения баллона).

3. При перевозке нескольких баллонов следует использовать резиновые защитные кольца, а также деревянные прокладки между баллонами.

4. Переносить баллоны CO2 вручную или перекатывать баллоны по земле запрещается. Для перемещения следует использовать специальные тележки или носилки.

5. Запрещается перевозить баллоны с углекислотой внутри корпуса торгового автомата (при транспортировке автомата).

Хранение баллонов CO2

Баллоны с углекислотой могут храниться как в специальных помещениях, так и на открытом воздухе. При хранении баллонов на улице, следует ограничить доступ к баллонам прямых солнечных лучей и осадков. При хранении углекислоты в помещении, баллоны следует размещать не менее чем в 1 м. от источника отопления. Колпаки и заглушки должны быть завернуты.

В горизонтальном положении баллоны хранят на деревянных рамах или стеллажах, вентили должны быть направлены в одну сторону. При вертикальном хранении баллоны устанавливают в специальные гнезда, клети, или ограждают барьером от падения.

Установка и эксплуатация баллонов в автоматах «Дельта»

Баллон CO2 устанавливается в корпус торгового автомата – в специальное гнездо, которое обеспечивает устойчивость баллона. Дополнительно баллон пристегивается к корпусу цепочкой.

При эксплуатации баллона следует соблюдать следующие правила:

1. Соединение углекислотного баллона с автоматом должно производиться обязательно через редукционный вентиль, снабженный манометром и предохранительным клапаном

2. Разборка и ремонт вентилей баллонов и редукторов на рабочем месте запрещается. Ремонт должен производиться подготовленным персоналом.

3. При работе с баллоном необходимо расположить выходное отверстие вентиля баллона в сторону от работника.

4. Не следует допускать обмерзания вентиля баллона с углекислотой и редуктора. Обмерзший вентиль и редуктор следует закрыть и отогреть, поливая его холодной водой или положив на него смоченную в холодной воде ткань. Отогревать вентиль баллона горячей водой не допускается.

5. Обслуживающий персонал должен быть проинструктирован по работе с углекислотными баллонами.

Цифры

1. Один 10-литровый баллон CO2 = примерно 6 кг. углекислоты. Если больше – это нарушение правил, необходимо стравить.

2. 1 баллон = 3500-4000 стаканов газированного напитка (зависит от давления в магистрали)

3. 1 заправка баллона = 350-600 рублей. (цены для Москвы)

4. Оптимальное давление в газовой магистрали – 0,45 МПа

5. Температурный диапазон хранения и эксплуатации баллонов CO2 – от -40 до +50C. Если в летний сезон при уличной эксплуатации есть подозрение на превышение верхнего температурного порога, в автомат следует установить систему летнего климат-контроля.

- Тархун, Крем-Сода, Ситро, Саяны, Байкал… и еще 150 видов отечественной газировки

- Расход ингредиентов: сколько сиропа, воды и газа в стакане газированной воды

- Как правильно хранить бутилированную воду: чек-лист

- Вкус и качество напитка – залог хороших продаж

- Вендинговые стаканы для автоматов газировки: виды, отличия, рекомендации

Источник: www.avtomatpro.ru

Баллоны с углекислым газом: особенности, состав и объем

Баллоны для хранения различных газов, в том числе и углекислого, продаются пустые. Сам баллон представляет собой металлический резервуар, иногда пластиковый. Стоит заметить, что металлический материал для изготовления емкости предпочтительнее, чем пластиковый, так как на его стенках не образуется статическое напряжение.

Устройство баллонов

Баллон с углекислым газом представляет собой емкость, выполненную из металла в форме цилиндра, которая имеет резьбу с вкрученным запорным вентилем в верхней части устройства. Важно заметить, что тип запорного вентиля будет зависеть от газа, которым он наполняется. Отдельные высокие требования предъявляются к герметичности, а также надежности газовых баллонов, особенно с такими веществами, как углекислый газ.

Также можно добавить, что конструкция вентиля для баллона с углекислым газом имеет не одну, а три резьбы. Нижняя предназначается для закрепления его в самой емкости. К верхней резьбе крепят шток клапана, а боковая предназначается для заглушки.

Виды баллонов

Важно понимать, что одна из особенностей этих емкостей — это их разнообразие. Существуют металлические и композитные баллоны, а также газовые картриджи. Конечно, наиболее распространенным типом является металлический баллон. Его преимущество заключается в экономичности. Корпус же этого цилиндра состоит либо из малоуглеродистой, либо из легированной стали.

Также привлекает большой выбор объема для хранения газа. Объем баллона с углекислым газом может быть 5, 10, 12, 20, 27, 40, 50 литров.

Важно отметить, что хранение пятидесятилитрового баллона разрешается лишь на улице в специальном шкафу, а также с нанесением специальной маркировки. Так как емкости выполнены из металла, то их масса довольно велика, даже если они пустые. Вес одного пустого баллона находится в пределах от 4 до 22 кг и зависит от литража.

Один важный момент — металлические резервуары чаще всего предназначаются для хранения или перевозки большого объема углекислого газа. Если количество вещества невелико, то лучше выбрать в качестве хранилища композитный баллон. Основное преимущество этого типа емкости заключается в меньшем весе самого резервуара. Вес композитного баллона с углекислым газом будет примерно на 70% меньше, чем металлического.

Емкости по ГОСТ

По ГОСТ 949-73 объемы для баллонов с СО2 — 5, 10 и 40 литров. Их используют для хранения, транспортировки и раздачи газа потребителям. В комплект этих устройств должны входить следующие детали:

- кислородный вентиль ВК с массой 0,5 кг;

- транспортировочное резиновое кольцо в количестве 2 штук;

- опорный башмак весом 5,2 кг;

- стальной или же переаттестованный колпак, вес которого 1,8 кг, либо эта же деталь, но из волокнита массой 0,5 кг;

- кольцо, которое одевается на горловину весом 0,3 кг.

Производство металлических баллонов с углекислым газом должно осуществляться только из стали марки 45 Д или же из стали марки 40 Х ГСА, если это емкость объемом в 40 литров.

Особенности баллона с СО2

Баллон под углекислый газ должен быть полностью окрашен в черный цвет, а также иметь надпись «УГЛЕКИСЛОТА», выполненную из желтой эмали. Стоит отметить, что вес емкости устанавливается без учета таких деталей, как вентиль, кольца, колпаки, башмаки. В дополнении к окраске и надписи, на резервуаре должна находиться паспортная информация о нем.

Нанесение этих данных осуществляется ударным методом. Важно знать, что наносится информация в верхней части баллона, а место ее расположения полностью зачищается до металлического блеска и имеет выделяющую черту шириной 20-25 мм желтого цвета. Вот список тех сведений, которые должен содержать паспорт:

- дата производства емкости и год последующей проверки;

- какое давление углекислого газа в баллоне (указывается в МПа (кгс/см 2 );

- вместимость резервуара (указывается в литрах);

- вес пустой емкости (указывается в килограммах);

- порядковый номер резервуара и клеймо фирмы, которая изготовила его;

- клеймо той компании, которая провела техническое освидетельствование;

- последнее клеймо от подразделения технического контроля той компании, которая изготовила резервуар.

Технические параметры

В зависимости от вместительности емкости, к ней предъявляются различные технические требования. Если резервуар выпускается объемом 5 литров, то марка стали, которая должны быть использована для его производства — 45 Д. Давление углекислого газа в баллоне с таким литражом должно быть 14,7 МПа (кгс/см 2 ). Диаметр такой цилиндрической емкости — 140 мм, длина — 475 мм, а вес — 8,5 кг.

Изготовление баллонов вместительностью в 10 литров осуществляется из той же марки стали, что и 5-ти литровые. Давление в таких резервуарах, как и их диаметр также соответствует предыдущему типу. Длина же такого баллона должна быть 865 мм, а вес 8,5 кг.

40-ка литровый баллон с углекислым газом может изготавливаться из стали марки 45 Д или же из стали 40 Х ГСА. Если производство осуществляется из первой марки стали, то давление в нём также остается на уровне 14,7 МПа (кгс/см 2 ), а если из стали 40 Х ГСА, то рабочее давление увеличивается до 19,5 МПа (кгс/см 2 ). Диаметр обоих резервуаров с газом будет равен 219 мм. Длина же баллона из стали 45 Д будет равна 1370 мм, а из стали 40 Х ГСА 1350 мм. Масса емкости из первой марки стали — 58,5 кг, а из второй — 51,5 кг.

Применение баллонов

Далее представлены некоторые сферы применения этих резервуаров с СО2.

- В медицине они используются во время заморозки в операционном блоке.

- В пищевой индустрии применяются при производстве газированных напитков, а также некоторых коктейлей.

- Используются и в парфюмерной индустрии для того, чтобы получить духи с насыщенным ароматом и без неприятного, специфического запаха.

- Конечно же, применяются при проведении строительных или ремонтных работ во время сваривания конструкции, где нельзя допустить образование дополнительного нагара.

Также стоит отметить, что условно все баллоны с углекислым газом делят на три категории. К первой относят малые емкости — 2, 5, 10 литров. Ко второй относятся средние резервуары от 20 до 40 литров, а к третьей большие — от 40 литров и больше. Спрос на каждую категорию зависит от сферы их использования.

К примеру, в промышленных отраслях используются средние и большие баллоны, так как их не нужно слишком часто заправлять. Важно отметить, что каждый резервуар должен проходить аттестацию раз в 5 лет.

Параметры давления

При эксплуатации этих емкостей важно знать, что у них есть два показателя давления. К первому показателю относится рабочее давление, которое при соблюдении всех правил эксплуатации и транспортировки резервуара, не должно выходить за пределы 150 Атм. Ко второму типу давления относится проверочное, которое приобретает большую значимость во время этапа подсоединения основной системы. Этот параметр не должен быть выше, чем 225 Атм. Также стоит отметить, что при заказе этих емкостей, необходимо удостовериться в наличии защитного колпака.

Можно добавить, что после проведения некоторых химических исследований, а также лабораторных наблюдений, было установлено, что СО2 в резервуаре является наиболее безопасным газом среди всех, а потому его можно использовать на открытых площадках.

Характеристика газа в баллоне

Можно начать с того, что стоимость данного вещества довольно мала. Этот продукт не имеет какого-либо цвета, а также не является ядовитым. Получают углекислый газ в процессе сжигания угольного топлива, газообразных отходов спиртовой и сахарной промышленности. При температуре углекислого газа в баллоне +31 градус по Цельсию и давлении в 75,3 Атм, происходит сжижение этого вещества. Со снижением температуры будет снижаться и давление сжижения.

Важно отметить, что при температурном показателе в -78,5 градусов по Цельсию, данное вещество начнет переходить из газообразного в жидкое состояние. Во время испарения 1 кг жидкости будет получено 505 л газа. Также важно отметить, что во время хранения и транспортировки этот продукт находится в жидком состоянии под давлением в 60-70 Атм. Еще один важный факт — в баллон объемом 40 литров вмещается всего 25 кг жидкой углекислоты. При испарении всего объема жидкости будет получено 12 600 литров газа.

Заправка баллонов углекислым газом

Для того чтобы заправить резервуар газом, может быть использовано несколько методов. Первый метод — это перелив вещества из одного баллона в другой. Для того чтобы осуществить данный процесс, необходимо использовать специализированное оборудование, а также переходники. Наиболее важным моментом при заправке является взвешивание емкости, так как это единственный способ, который позволит определить, сколько вещества оказалось внутри после заправки.

Возможно использование специализированных установок для нагнетания газа с помощью компрессора, чтобы заправить баллон с углекислым газом. Этот метод считается более актуальным, так как он обеспечивает более точную заправку баллона газом, а также минимизирует потери вещества при осуществлении этой операции. Для того чтобы понять насколько заправлен баллон, необходимо также использовать взвешивание тары.

Стоит отметить, что для осуществления процесса заправки, необходимо перевернуть емкость, которая является донором, вниз вентилем так, чтобы он оказался как можно ближе к полу. После этого к нему прикручивается шланг высокого давления, который и будет являться проводником вещества от одного резервуара к другому.

Источник: fb.ru