Нержавейка это коррозионно устойчивый тип металла — легированная сталь, стойкая к ржавению на улице и агрессивных средах, имеет термостойкие свойства. Разные виды нержавеющих сплавов содержат углерод, азот, серу, титан, алюминий, кремний, хром, никель, селен, медь, ниобий и молибден. Разные марки имеют свои особенности, в зависимости от соотношения в сплаве добавок определяют марки стали AISI, У стандарта AISI есть аналоги по химическому составу. Благодаря высокому сроку службы этого металла он широко используется в разных сферах.

Нержавейка — марки, виды, особенности

При взаимодействии кислорода с хромом получается материал, который намного прочнее обычного железа. К такому выводу пришли ученые-металлурги в начале ХХ века. С этого момента в тяжелой промышленности начали использовать сплав железной руды с хромом, чтобы снизить влияние воздуха на железо. Нержавеющая сталь до сих пор пользуется популярностью в отрасли металлургии.

Внимание!

До конца предотвратить появление ржавчины на металлических изделиях невозможно. Даже если они сделаны из нержавеющей стали, то спустя некоторое время тоже испытают влияние коррозии. Разница лишь в том, что это произойдет намного позже, чем в случае с железом.

Нержавеющую сталь часто используют на производственных предприятиях. Основные ее составляющие – хром и железная руда. В этом сплаве также присутствуют и другие компоненты. К ним относятся:

титан;

ниобий;

никель;

молибден.

Благодаря их наличию материал становится прочнее, улучшаются его технические характеристики.

Важно!

Чтобы металлические изделия дольше не подвергались воздействию коррозии, в процессе изготовления сплава к железу добавляют от 10% хрома и более.Благодаря их наличию материал становится прочнее, улучшаются его технические характеристики.

Особенности нержавеющей стали

В результате соединения железной руды с другими компонентами получается материал с повышенной устойчивостью коррозии. В целом все зависит от пропорций. Сплав выходит настолько коррозионностойким и прочным, что даже может легко выдерживать высокие температуры.

Следующее его свойство – пластичность. Благодаря ему область применения материала все больше расширяется. Если не добавлять к железу другие элементы, на нем быстро образуется ржавый налет. Но в совокупности с хромом и прочими компонентами сопротивляемость коррозии повышается.

Подобное возможно благодаря формированию на поверхности изделия тонкой пленки, не пропускающей кислород. Тогда реакции окисления не происходит, а сам материал почти не поддается деформации – на нем не остаются вмятины или трещины. Это еще одна особенность нержавеющей стали – способность восстанавливать свою форму спустя некоторое время.

Какие бывают марки нержавеющей стали

На данный момент существует свыше 250 ее видов. У них разные серии, марки и отличительные свойства. Особой популярностью пользуется сплав серии 300 и 400. Они обладают следующими особенностями:

повышенная стойкость к воздействию ржавчины;

оптимальное процентное соотношение элементов, обеспечивающее достаточную прочность защитного покрытия;

пластичность.

Их часто используют на производственных предприятиях. В ближайшем будущем соперничать с ними может только 200 серия. У нее доступная цена и хорошее качество.

Нержавеющая сталь AISI и ее отличительные черты

Особенно популярна нержавейка серии 300. Она бывает 3 видов:

полностью аустенитная;

наполовину ферритная;

аустенитно-мартенситная.

Принадлежность к каждому виду определяется его составом.

Выделяют следующие марки нержавеющей стали, которые пользуются наибольшим спросом:

Aisi 304. Ее размеры – 8Х18Х10. Используется в легкой промышленности и для сварки.

Aisi 316. Имеет габариты 10Х17Х13. Это производная от предыдущей марки с добавлением молибдена. Ее применяют в процессе строительства судов, в химической и нефтедобывающей отраслях. Легко переносит воздействие агрессивной среды.

Aisi 316Т. Размеры – 10Х17Х1 В ее составе большая массовая доля титана. Используется в пищевой индустрии, на химических заводах.

Aisi 321. Отличается средними габаритами — 12Х8Х18. В ней больше титана, чем в остальных марках. Выдерживает нагрев до 800 градусов.

Aisi 430. Ее размеры – 12Х17. Содержит много хрома. Ее можно легко согнуть, нормально выдерживает сварочные работы и резкие перепады температуры. Применяется для украшения архитектурных сооружений, на нефтегазовых предприятиях.

Aisi 201. Имеет размеры 12Х15. Никель здесь заменили на марганец с азотом. Используется в медицине, в пищевой отрасли. Из нее можно делать нержавеющие трубы, перила, заборы.Среди всего многообразия марок всегда можно найти подходящие варианты.

Современные стандарты

Каждому виду стали соответствует определенный ГОСТ. По нему можно определить качество изделия. Есть отдельные государственные стандарты для тонких и толстых листов из нержавеющей стали, труб и проволоки. Все они обладают уникальными параметрами, благодаря которым возрастает сопротивляемость коррозии.

Нержавеющая сталь может применяться там, где есть экстремальные условия. Это в первую очередь касается температурного фактора. Ввиду высокой жаропрочности реакции материала с элементами, присутствующими в окружающем пространстве, не происходит.

Где используют нержавеющую сталь

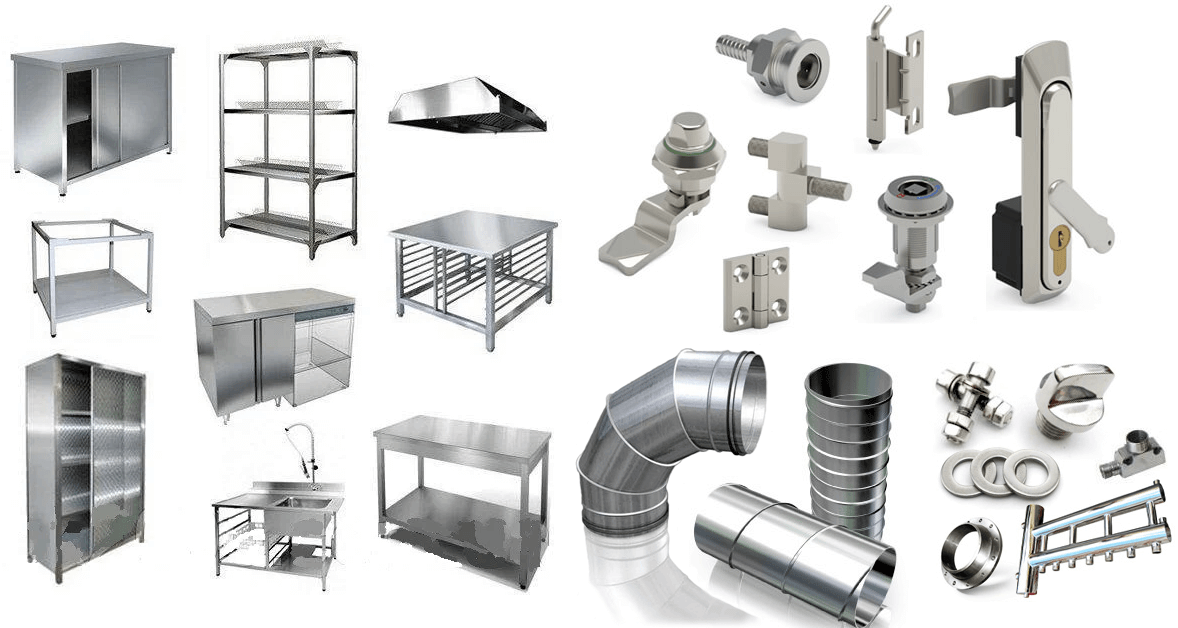

В большинстве промышленных отраслей активно используется нержавеющая сталь. Она не только прочная, но и выглядит привлекательно. Из нее делают:

декоративные элементы для архитектурных объектов – ограды, перила;

посуду и приборы для приготовления еды;

оборудование для химической индустрии.

Такие изделия легко переносят экстремальные температуры, долго не ржавеют. Поэтому их можно применять практически в любых отраслях легкой и тяжелой промышленности. Нержавеющая сталь – оптимальный вариант при выборе материала для производственных нужд.

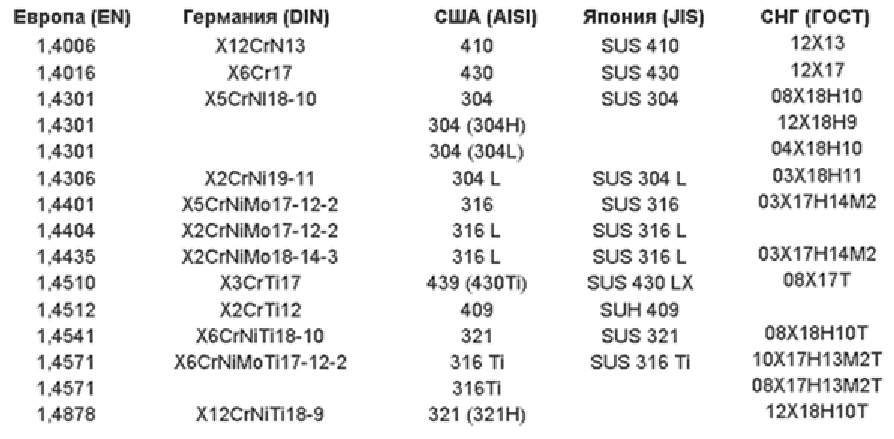

Аналоги AISI марок по ГОСТ, EN, DIN, и JIS

Соответствие международных марок стали стандарту AISI.

Европа (EN)

Источник: mvsteel.ru

Виды и классификация нержавеющих сталей

1. Основные свойства

По основным свойствам нержавеющие стали делятся на три типа:

- Жаропрочные отличаются термостойкостью и способностью сохранять механическую прочность при высоких температурах. К ним относятся марки AISI 310 (20Х23Н18), AISI 309 (20Х20Н14C2), AISI 314 (20Х25Н20С2) и другие.

- Коррозионностойкие хорошо переносят длительные контакты с агрессивными средами. К ним относятся марки 12Х17, 40Х13, 20Х13 и другие.

- Жаростойкие обладают одновременно свойствами жаропрочных и коррозионностойких сталей: они хорошо переносят длительные контакты с агрессивными средами при температуре более 500 °С. К ним относятся марки 15Х25Т, 15Х6СЮ, 08Х17Т и другие.

2. Химический состав

В зависимости от химического состава различают три вида нержавеющих сталей:

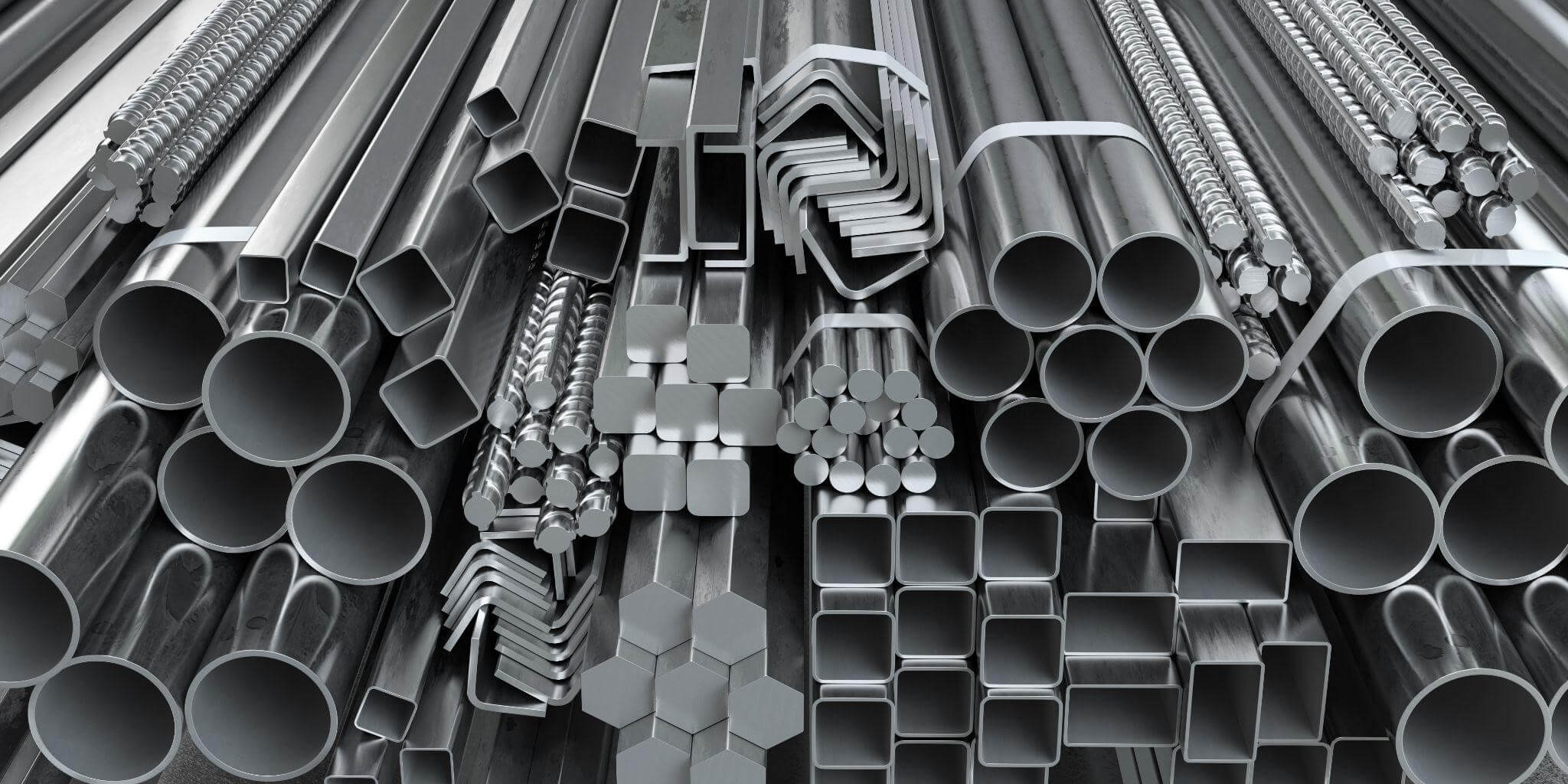

Из нержавеющей стали изготавливают различные виды металлопроката

3. Структура

Еще один способ классификации нержавеющих сталей – пространственная структура кристаллов. На нее оказывают прямое влияние вид и количество легирующих элементов. В зависимости от особенностей структуры различают четыре типа нержавеющих сталей:

- Ферритные содержат мало углерода (не более 0,15 %) и до 30 % хрома. Такие материалы обладают отличными магнитными свойствами, пластичностью, способностью к холодной деформации и устойчивостью к воздействию агрессивных сред. Их часто используют в химической и тяжелой промышленности, при изготовлении бытовых электроприборов или отопительных приборов. К ферритным относятся марки AISI 409 (из нее изготавливают столовые приборы), AISI 410 (из нее изготавливают емкости для продуктов, содержащих алкоголь, детали котлов, фильтры), AISI 430 (из нее изготавливают емкости для пищевых продуктов, подлежащих высокотемпературной обработке) и другие.

- Аустенитные содержат не менее 7 % никеля и около 18 % хрома. Такие материалы обладают кислотоустойчивостью, высокой прочностью и твердостью, отличной пластичностью, хорошей свариваемостью и высокой коррозионной стойкостью, но не имеют магнитных свойств. Их активно используют в разных отраслях промышленности. К аустенитным относятся марки AISI 321 (ее используют в технологических линиях на химических и нефтеперерабатывающих предприятиях), AISI 201 (из нее изготавливают емкости и трубы, контактирующие с органическими кислотами), AISI 304 (ее используют для изготовления трубопроводов на химических и пищевых предприятиях) и другие.

- Мартенситные содержат 11–13 % хрома и до 0,5 % углерода. Такие материалы обладают высокой прочностью, твердостью, износостойкостью, упругостью и коррозионной стойкостью. Они удобны для изготовления режущих инструментов, турбин и ответственных конструкций. К мартенситным относятся марки AISI 420 (ее используют для изготовления кухонного оборудования, подшипников, измерительного инструмента), AISI 431 (из нее изготавливают детали компрессорных установок и оборудование, которое эксплуатируют при низких температурах) и другие.

- Ферритно-аустенитные содержат 18–28 % хрома и 4,5–8 % никеля. Такие материалы сочетают в себе свойства ферритных и аустенитных сталей. Они отличаются прочностью и гибкостью, хорошей свариваемостью, высокой коррозионной стойкостью. Такие стали востребованы в судостроении, бумажной и нефтехимической промышленностях. К ферритно-аустенитным относятся марки 08Х22Н6Т (ее используют в химической и пищевой промышленности, для изготовления сварочного оборудования), 08Х21Н6М2Т (ее используют для изготовления сварных конструкций, работающих в агрессивных средах) и другие.

Изделия из нержавеющей стали

Марки стали

Насчитывается несколько сотен марок нержавеющих сталей. Наиболее популярные из них, которые мы еще не называли в этой статье, следующие:

- AISI 316 используют для изготовления изделий, предназначенных для эксплуатации в хлористой среде или морской воде;

- 12Х13 оптимальна для деталей и изделий, эксплуатирующихся при температурах до +500 °С;

- 20Х13 применяют для изготовления деталей турбин, поршневых колец, труб и других изделий, предназначенных для эксплуатации под нагрузкой при температурах до +500 °С;

- 95Х18 оптимальна для изготовления осей, втулок, ножей, подшипников и других изделий;

- AISI 316Ti применяют для изготовления резервуаров, инструмента и деталей, контактирующих с кислотами или морской водой;

- AISI 201 востребована для изготовления мебельной фурнитуры, автомобильных деталей, газовых и электроплит;

- 14Х17Н2 оптимальна для изготовления деталей, предназначенных для эксплуатации при температурах до +800 °С;

- 12Х18Н10Т применяют для изготовления патрубков, теплообменников, труб и прочих изделий, эксплуатируемых под давлением при температурах до +600 °С;

- 10Х17Н13М2Т удобна для изготовления сварных конструкций, предназначенных для эксплуатации в агрессивных средах при температурах до +600 °С.

Нужно учитывать, что марки сталей, имеющие одинаковые свойства, но изготовленные по разным стандартам, отличаются обозначением. В качестве примера ниже указаны некоторые из них:

Обозначение марок сталей в зависимости от страны

Заключение

Нержавеющие стали – удобные и востребованные материалы. В кратком обзоре сложно дать исчерпывающую информацию по всем видам, типам и маркам. При необходимости обращайтесь за консультацией к нашим специалистам.

- Трубы профильные прямоугольные от поставщика адронного коллайдера?

- Электросварная стальная труба

- Горячекатаный лист

- Холоднокатаный лист

- Шестигранник стальной

- Арматура а500с оптом

- Стальная труба оптом

- Металлопрокат оптом

- Где купить оцинкованные листы?

- Купить электроды

- Двутавровая балка

- Стальной уголок

- Листовая низколегированная сталь

- Бесшовные стальные трубы

- Арматура А1 оптом

- Арматура А3 оптом

- Стальная проволока

- Стальная квадратная труба

- Купить профнастил

- Арматура в Москве

- Оцинкованный лист 0.5 мм

- Оцинкованный лист 0.7 мм

- Оцинкованный лист 1 мм

- Виды и особенности ножничных подъемников

- Сфера применения подъемных столов

- Конструкция ножничного подъемного стола

- Чем ножничные подъемные столы отличаются от других видов подъемников

- Как изготавливаются подъемные столы

- Ремонт и техническое обслуживание подъемных столов

- Типы опор наружного освещения: фланцевые и прямостоечные

- Как изготавливают опоры освещения

- Защитные покрытия опор освещения

- Опоры освещения: стальные или железобетонные?

- Антивандальные опоры освещения

- Опоры освещения для парков

- Опоры для освещения дорог

- Опоры освещения на несколько рожков

- Изготовление лестниц из нержавеющей стали

- Закладные детали фундамента

- Сталь разных производителей: что мы из нее изготавливаем

- Марки стали, которые мы используем в металлопрокате

- Доклевеллеры и направляющие для колес — два атрибута крупных перегрузочных пунктов

- Перегрузочные мосты: виды и характеристики

- Подъемные столы по индивидуальному заказу

- ГОСТ 16523: чем отличаются редакции документа 1970, 1989 и 1997 года

- Элементы благоустройства городской среды

- Ограждения из нержавеющей стали

- Облицовка строительных конструкций нержавеющей сталью

- Металлоконструкции для сбора мусора: урны и мусорные баки

- Металлические остановки общественного транспорта

Источник: spk-region.ru

Марки сталей для изготовления пресс-форм

Пресс-форма — сложнейшее устройство, от качества которой зависит качество конечного продукта. Чтобы верно выбрать марку стали, предназначенную для изготовления той или иной пресс-формы, необходимо учитывать множество факторов, от которых будет зависеть ее работоспособность и долговечность.

Нагрузка на пресс формы

На протяжении всего периода работы материал пресс-формы подвергается частому механическому, термическому и химическому воздействию. Оформляющая поверхность формы в процессе запрессовки постоянно контактирует с потоками абразивных частиц стекловолокна и мела. Полиэфирные смолы имеют кислую реакцию из-за концевых карбоксильных групп и следов непрореагировавшего ангидрида. Оформляющую поверхность пресс-формы необходимо тщательно отполировывать и отхромировать в соответствии с ГОСТ 2789.

Для изготовления разных компонентов пресс-форм рекомендуется использовать различные марки сталей. Так, для формующих деталей повышенной сложности необходимо использовать сталь марки 12ХН3А с твердостью по Роквеллу после термообработки не ниже 48-50 НRC.

Для формующих деталей средней сложности подойдет сталь марки 40х13, ХВГ, ХГ, 5ХНВ, 5ХГМ с твердостью по Роквеллу после термообработки не ниже 50-55 НRC. А для формующих деталей простой конфигурации можно использовать сталь марки У8А, У10А, 40х13 с твердостью по Роквеллу после термообработки не ниже 48-58 НRC.

Для выталкивателей, гладких и резьбовых знаков, резьбовых колец должна быть сталь марки У8А с твердостью по Роквеллу после термообработки не ниже 40-58 НRC. Для направляющих втулок и колонок также подойдет сталь марки У8А с твердостью по Роквеллу после термообработки не ниже 45-55 НRC.

Опорные планки рекомендуется изготавливать из стали марки У8А с твердостью по Роквеллу после термообработки не ниже 50-55 НRC. Фиксаторы и пилоны следует производить из стали марки У8А с твердостью по Роквеллу после термообработки не ниже 44-48 НRC.

Для обойм стационарных пресс-форм, пуансонов и знакодержателей, верхних и нижних плит стационарных пресс-форм подойдет сталь марки Ст 45. Плиты обогрева стационарных пресс-форм могут быть изготовлены из стали марки Ст 10, а опорные брусья — из стали марки Ст 3.

Источник: xn——6kcikhj0cneimdla3c.xn--p1ai

Материалы для изготовления металлорежущего инструмента: инструментальные стали

Чтобы режущий инструмент можно было использовать для резания металла, необходимо приложение соответствующей силы при условии, что при достаточной прочности инструмента его твердость будет выше твердости обрабатываемого материала.

При резании режущая часть металлорежущего инструмента, которая соприкасается с обрабатываемым материалом, подвергается большим давлениям, нагреву и трению, что влечет за собой износ режущего инструмента, а иногда и его разрушение. В связи с этим, к материалам, применяемым для изготовления режущего инструмента, предъявляются такие требования:

- достаточная прочность и твердость;

- износостойкость при высокой температуре нагрева и в течение длительного промежутка времени.

Прочность и твердость инструмента определяется твердостью HRC (HRA) материалов, пределом прочности при сжатии σс, пределом прочности при изгибе σи, и ударной вязкостью αн. Износостойкость определяется достаточной твердостью материалов в нагретом до высоких температур состоянии – теплостойкостью (красностойкостью).

Материалы, применяемые для изготовления режущего инструмента:

- стали: углеродистые, легированные, быстрорежущие, конструкционные;

- твердые сплавы;

- алмазы;

- минералокерамические материалы;

- эльбор;

- абразивные материалы.

Инструментальные углеродистые стали

Содержание углерода в сталях составляет 0,6-1,4%, от его величины во многом зависят свойства материала. Химический состав и марки инструментальных углеродистых сталей приведены в ГОСТ 1435-74 (заменен ГОСТ 1435-90, затем ГОСТ 1435-99).

После соответствующей термической обработки углеродистые стали могут иметь твердость HRC 58-64. Однако такой инструмент при резании выдерживает нагрев до 200-250° С. При большей температуре нагрева резко снижается твердость инструмента (кривая 8 на рисунке), и он быстро разрушается.

Инструментальные легированные стали

Режущую способность инструментальной углеродистой стали можно повысить путем добавления легирующих элементов (присадок), чаще всего:

- хрома,

- молибдена,

- вольфрама,

- ванадия и др.

Стали с такими присадками называют легированными.

После термической обработки эти стали способны в процессе резания выдерживать нагрев до температуры 250-300°С. Инструмент из легированных сталей способен работать при скоростях, превышающих примерно в 1,2-1,4 раза скорости резания при работе с инструментом из инструментальных углеродистых сталей.

Химический состав инструментальных легированных сталей, их марки и группы определяет ГОСТ 5950-73 (заменен ГОСТ 5950-2000). Для изготовления режущего инструмента чаще всего применяются легированные стали таких марок: хромовольфрамовая ХВ5, хромокремнистая 9ХС, хромовольфрамомарганцовистая ХВГ.

Изменение твердости инструментальных и обрабатываемых материалов в зависимости от температуры представлено на рисунке.

Обозначения: 1 — ЦМ-332; 2 — ВК2; 3 — Т30К4; 4 — Т15К6; 5 — ВК8; 6 — Т5К10; 7 – P18; 8 — У10; 9 — Р9; 10 — 10ХНМА; 11 — 18ХГТ.

Инструментальные быстрорежущие и конструкционные стали

После термической обработки инструмент из инструментальных быстрорежущих сталей приобретает твердость НRС 62-63 и может использовать при скоростях резания, в 2-3 раза превышающих скорости, допускаемые при работе с инструментом из инструментальной углеродистой стали.

Наиболее эффективными способами повышения теплостойкости, твердости и износостойкости быстрорежущих сталей:

- Увеличение содержания ванадия.

- Дополнительное легирование кобальтом.

Химический состав быстрорежущих сталей по ГОСТ 19265-73

Марка стали

Углерод

Хром

Вольфрам

Ванадий

Кобальт

Молибден

Р18

Р12

Р9

Р6МЗ

Р6М5

Р18Ф2

Р14Ф4

Р18К5Ф2

Р10К5Ф5

Р9К5

Р9К10

Р6М5К5

Р9М6К8

Содержание марганца, никеля и кремния в быстрорежущих сталях не превышает 0,5% каждого, серы – не более 0,03%, фосфора – не более 0,035%.

Сталь Р18 – наиболее старая быстрорежущая сталь, с которой обычно сравниваются все остальные. Сталь Р9 принадлежит к разряду низковольфрамовых. Количество вольфрама в ней в 2 раза ниже, чем в стали Р18, количество ванадия при этом повышено, благодаря чему она равноценна стали Р18 по режущим свойствам при обработке конструкционных углеродистых сталей. Однако заготовки из стали Р9 плохо поддаются шлифованию и отделке, поэтому ее не рекомендуется использовать при изготовлении инструментов, для которых шлифование является трудоемким процессом (протяжки, шеверы и др.).

Стали Р6М5 (молибденовая) и Р12 (вольфрамовая) по режущим свойствам близки к стали P18. При этом они экономичнее стали Р18 и технологичнее стали Р9. Они обладают повышенной пластичностью в нагретом состоянии, поэтому особенно эффективны при изготовлении инструмента методом пластической деформации, в частности, сверл.

Ванадиевая сталь Р18Ф2 за счет большего содержания ванадия обладает повышенной износостойкостью по сравнению с Р18.

Стали Р9, Р18, Р12, Р6М5, Р6МЗ и Р18Ф2 относятся к сталям нормальной производительности. Остальные стали, указанные в таблице, относятся к материалам повышенной производительности. Кобальтовые стали Р9К5, Р9К10, Р18К5Ф2 и Р10К5Ф5 имеют более высокую твердость, износостойкость и красностойкость по сравнению со сталью Р18 (в 2- 3 раза). Они применяются преимущественно для изготовления сверл, резцов, фрез и других инструментов, работающих с повышенными скоростями резания.

Максимальную эффективность ванадиевые и кобальтовые быстрорежущие стали демонстрируют при обработке деталей из легированных сталей твердостью НВ 300-350, а также при обработке деталей из жаропрочных сталей и сплавов. Кроме стандартных марок быстрорежущей стали для изготовления инструмента используются и другие марки, нового поколения.

Один из распространенных методов получения быстрорежущей стали – порошковая металлургия (металлокерамическая сталь или пульверсталь). Такой метод позволяет значительно сократить карбидную неоднородность (до 1-го балла по ГОСТ 19265-73) и повысить режущие свойства инструмента в сравнении с инструментом из проката, изготовленным обычным металлургическим способом.

В целях экономии при изготовлении резцов державку делают из конструкционной стали, а пластинки – из быстрорежущей. Нет необходимость изготовлять инструмент целиком из дорогостоящего материала, так как резание осуществляется только режущей частью. Форма и размер пластинок определяются ГОСТ 2379-77.

Сверла, метчики, развертки и другие сложные инструменты делают сварными: хвостовик – из конструкционной стали, рабочую часть – из быстрорежущей. Углеродистые и легированные конструкционные стали используют для изготовления хвостовиков, державок, корпусов и деталей крепления сборного и составного режущего инструмента.

Источник материала: Аршинов В. А., Алексеев Г А. Резание металлов и режущий инструмент. Изд. 3-е, перераб. и доп. Учебник для машиностроительных техникумов. — М,, «Машиностроение», — 1976

- Средства индивидуальной защиты

- Дезинфицирующие средства

- Алмазный инструмент

- Деревообрабатывающий инструмент

- Измерительный инструмент

- Камнеобрабатывающий инструмент

- Металлорежущий инструмент

- Метчики и плашки профессиональные

- Оборудование и спецодежда

- Оснастка и приспособления

- Пневматический инструмент

- Рекомендуем

- Сверла

- Слесарно-монтажный инструмент

- Строительный инструмент

- Фрезы по металлу

- Хозяйственный инструмент

- Шлифовальный инструмент

- Электроинструменты

Источник: metallgears.ru