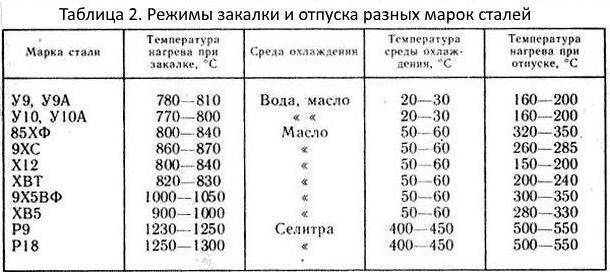

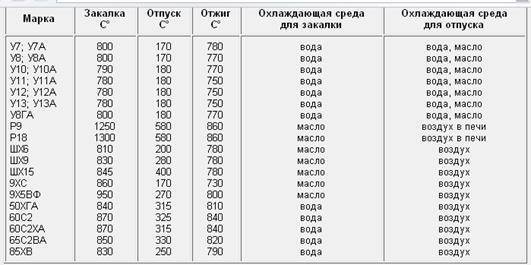

Существенное влияние на свойства стали оказывает предварительная термообработка, она обеспечивает оптимальную структуру. Данная сталь необыкновенно чувствительна к типу среды закаливания, поэтому охлаждение проводят в 2-х средах, вода-масло.

Свойства по стандарту ТУ 14-19-81-90

Плотность, г/см 3 : 7,81*

* Типичное значение свойства для низкоуглеродистой и низколегированной стали. Эта величина не предусмотрена стандартами, она носит ориентировочный характер и не может быть использована с целью проектирования

Технологические свойства марки У8

| Удельный вес | 7839 кг/м 3 |

| Термообработка | Закалка при 780 °C, масло, Отпуск при 400 °C. |

| Твердость материала | HB 10 -1 = 187 МПа |

| Температура критических точек | Ac1 = 720 , Ar1 = 700 , Mn = 245 |

| Температура ковки | Начала 1180 °С, конца 800 °С. Сечения до 100 мм охлаждаются на воздухе, 101-300 мм в яме |

| Обрабатываемость резанием | При HB 187-227, σв=620 МПа, К υ тв. спл=1,2 и Кυ б.ст=1,1 |

| Свариваемость материала | Не применяется для сварных конструкций. |

| Флокеночувствительность | Не чувствительна |

| Склонность к отпускной хрупкости | Не склонна |

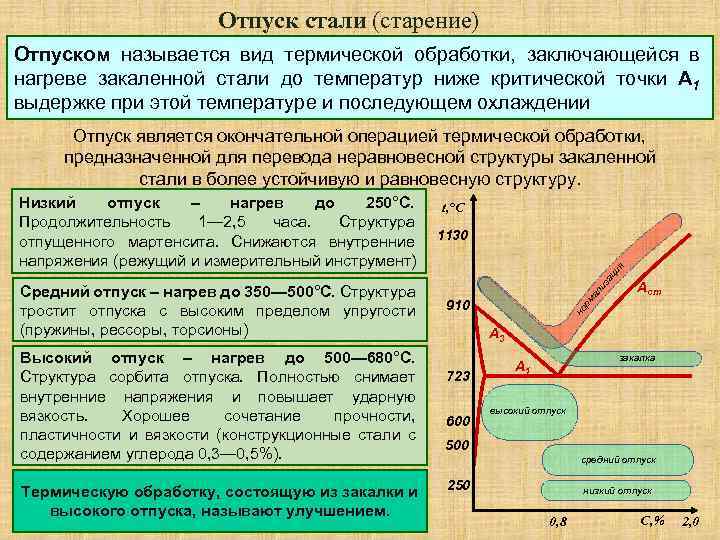

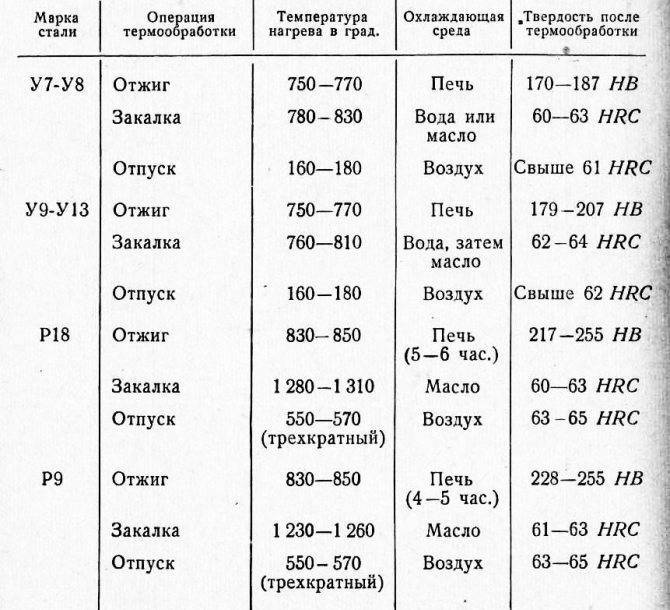

ОТЖИГ СТАЛИ У8 — У12

Теплостойкость

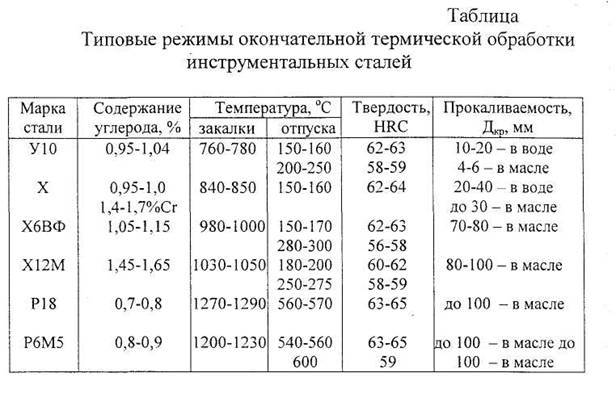

| Температура, °С | Время, часы | Твердость, HRCэ |

| 150 — 160 | 1 | 63 |

| 200 — 220 | 1 | 59 |

прокаливаемость

| Расстояние от торца, мм | Примечание | ||||||||

| 2 | 4 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | Закалка при 790 °С |

| 65,5-67 | 63-65 | 45,5-55 | 42-43,5 | 40,5-42,5 | 39,5-41,5 | 37-40,5 | 39-40 | 36-39,5 | Твердость для полос прокаливаемости, HRC |

Сплав У8 характеризуется большой твёрдостью поверхностного слоя, а стойкость к износу – низкая. Плохой показатель небольшой степени теплостойкости приводит к тому, что сталь не применяют для производства инструментов с сечением свыше 20-25 мм, а также деталей оборудования, которое эксплуатируется в условиях в непрерывном режиме, и температурах свыше 200 °С.

Также сталь У8 не предназначена для сварки. Зато отлично поддаётся кузнечной сварке.

Сталь данной марки не флокеночувствительна, и легко поддаётся любым видам обработки при нагреве.

Дополнительные характеристики У8

Сварка стали У8

Возможна кузнечная сварка – процесс неразъемного соединения нагретых кусков металла с применением внешнего давления.

Форма поставки стали У8

Поставляется в виде кованых полос, горячекатаного круга, квадратов и кругов кованых, листов.

Область применения

Используется в основном для производства инструментов, эксплуатация которых не требует разогревания режущего края: фрезы, топоры и стамески, зенковки, пилы и долота, кернеры, отвёртки, кусачки, плоскогубцы и пр.

Применение стали У8 с учётом характеристик и свойств

Данную сталь применяют, как незаменимое сырьё для изготовления инструментов, эксплуатация которых не требует нагрева. Это пневматические, деревообрабатывающие, слесарно-монтажные инструменты — кернеры, кусачки и отвертки, ролики, плоскогубцы, фрезы, детали часовых механизмов и пружины, пр. Все эти изделия требуют специальной термообработки, чаще всего по индивидуальной технологии.

Аналоги стали У8

| США | Россия | Германия | Япония | Франция | Англия | Евросоюз | Италия | Китай | Польша | Чехия | Австрия |

| ASTM/AISI | ГОСТ | DIN,WNr | JIS | AFNOR | BS | EN | UNI | GB | PN | CSN | ONORM |

| W1-7 | У7 | 1.1625 | SK5 | C90E2U | BW1A | CT80 | C80KU | T8 | N8 | 19152 | K980 |

| — | У10 | C80W1 | SK6 | Y1-70 | BW1B | — | — | — | — | — | — |

| — | — | C80W2 | SKC3 | Y1-80 | — | — | — | — | — | — | — |

| — | — | — | — | Y180 | — | — | — | — | — | — | — |

| — | — | — | — | Y90 | — | — | — | — | — | — | — |

Инструменты из стали У8 и виды их термообработки

Данная сталь очень чувствительна к виду проведения обработки, поэтому единые рекомендации отсутствуют. Молотки слесарные из стали У8 подвергают закалке в области бойка и хвоста. Нагревание осуществляют в ванне — соляной или свинцовой. Отпуск при 260-340 °С 30-40 мин.

При производстве пневматических инструментов закалке подвергается рабочую часть – хвост, а нагревание всего инструмента противопоказано. Отпуск выполняют в зависимости от необходимой твёрдости рабочего сектора (индивидуально для разных инструментов).

Для зубил, крейцмейселей, пробойников отпуск ведут в режиме 240 °С -270 °С при выдержке до 40 мин. А для бойков, выколотков – 270 °С -300 °С. При закалке долота для станков из У8, У9, 65Х участки перехода от тонкой области к толстой, и стенки отверстия выполняют на малую степень твёрдости. Этого достигают, ведя прерывистую закалку в водной среде. Хвостовой участок закалке не подвергают.

Стамески и долота плотничьи и столярные нагревают под закалку в печах-ваннах на длину 60-80 мм. Хвостовой участок закалке не подлежит.

Источник: metal.place

Технические характеристики легированной стали У8

689

+ Оглавление

Известно, что для изготовления ножей и клинков требуется металл с высокими показателями твердости и прочности, которые он приобретает после термической обработки. Характеристики стали У8 позволяют отнести ее к категории инструментальной, что и определяет область ее применения.

Состав сплава

- буква «У» указывает на принадлежность к углеродистым инструментальным сплавам;

- число рядом с буквой свидетельствует о содержании углерода – 0,8%;

- в маркировке У8А буква «А» указывает на более высокое качество металла, достигнутое путем снижения концентрации вредных примесей.

Химический состав, характеристики стали У8, применение регламентируются ГОСТом 1435. Сплав включает и другие добавки, которые не указываются в маркировке, например:

- марганец – 0,17-0,33% для У8 и 0,17-0,28% для У8А;

- кремний – 0,17-0,33%;

- никель и медь – по 0,25%;

- хром – 0,2%.

Не удается до конца исключить присутствие в сплавах вредных примесей – серы и фосфора, которые ухудшают эксплуатационные свойства металла.

Ближайшими отечественными заменителями стали являются марки У7 и У10. К зарубежным аналогам относятся:

- W1-7 – США;

- 1.1625 – Германия;

- SK5, SK6 – Япония;

- C90E2U, Y70 – Франция;

- BW1A, BW1B – Великобритания;

- C80KU – Италия;

- K980 – Австрия;

- T8 – Китай;

- N8 – Польша;

- 19152 – Чехия.

Область применения

Инструментальная сталь У8 и ее модификация У8А используются: в производстве инструментов для работы, не связанной с разогревом режущей кромки; инструментария, необходимого при обработке дерева, например, топоров, пил, стамесок;

- составных частей форм для литья под давлением;

- устройств для контроля соответствия размеров или конфигурации деталей заданным параметрам;

- производстве проката для изготовления пружинящих механизмов различной конфигурации и сложности;

- изготовления резьбонарезных инструментов;

- производства ножей, мечей, клинков;

- изготовления штампов методом холодного давления.

Металлообрабатывающие предприятия выпускают сталь У8А, согласно ГОСТу 1435-2013 в виде:

- горячего и холодного листового проката;

- лент, кругов и полос разного размера;

- калиброванного и шлифованного прутка;

- кованых заготовок.

Свойства сплава

Химический состав и дальнейшая термообработка определяют характеристики, применение стали У8. Она обладает качествами, которые необходимы для инструментальной стали:

- высокой твердостью и прочностью, которые увеличивают срок эксплуатации металла, а также длительность периода без заточки;

- достаточной теплостойкостью, позволяющей выдерживать длительный нагрев без изменения внутренней структуры и потери прочности;

- низкой восприимчивостью к взаимодействию с другим металлом при обработке;

- устойчивостью к возникновению внутренних микротрещин при вибрациях или ударных нагрузках;

- относительно высоким показателем вязкости, что очень важно при эксплуатации.

Физические и технические свойства стали У8:

- плотность – 7830 кг/м3;

- удельное электросопротивление – 140*109 Ом*м;

- предел относительного удлинения или сужения при нагрузке – 10/37%;

- показатель твердости – 41,5-49 HRC;

- предел текучести – 1230 МПа;

- модуль упругости при 20о С – 2,09*10-9 МПа;

- температура закалки – 280-800 градусов.

Согласно ГОСТу Р 51015-97, ножи делятся на две категории:

- бытовые ножи предназначены для резки мяса или применения в условиях туристических экспедициях;

- хозяйственные изделия используют на кухне при резке овощей, хлеба.

Характеристики стали У8А делают ее пригодной для изготовления бытовых ножей. Они устойчивы к механическим нагрузкам и способны сохранять высокую остроту режущей кромки в течение нескольких месяцев.

Термическая обработка

Свойства металла в значительной мере зависят от особенностей термообработки. Сталь крайне чувствительна к среде, в которой производится закаливание. Поэтому для разных видов изделий из стали У8 предусмотрены особые условия закалки. Например, для слесарных молотков:

- закалке подвергаются боек и хвост;

- нагрев производится в свинцовых или соляных ваннах;

- отпуск происходит при 260-340 градусах;

- временной интервал отпуска – 30—40 минут;

- окончательное охлаждение достигается в масле;

- требуемая твердость по шкале Роквелла – 49-56 НRС.

Необходимых характеристик стали У8 для изготовления станочных долот достигают прерывистой закалкой в месте перехода между тонкой и толстой частями инструмента. Время отпуска составляет 20-30 минут при температуре:

- для сплошных долот – 260-280 градусов;

- для полых долот – 320-360 градусов.

В кусачках и плоскогубцах закалке подвергается лишь их рабочая часть. Охлаждение ведется в масле или керосине при активном перемешивании. Условия для отпуска:

- температура – 220-300 градусов;

- время выдержки – 20-40 минут;

- ожидаемая твердость – 52-60 НRС.

Для стали У8А применимы следующие условия закалки:

- диапазон температур – 800-820 градусов;

- охлаждение – при температуре не ниже 18-25 градусов, иначе существует риск возникновения трещин;

- температура отпуска – 140-200 градусов;

- время отпуска – 2-3 мин.;

- температура отпуска для измерительных инструментов – 90-180 градусов.

Преимущества и недостатки

Главным достоинством марки стали У8 является высокая прочность, которую она приобретает после тепловой обработки. Поверхностная твердость обеспечивает остроту режущей кромки на протяжении долгого времени. Заточить клинок можно с помощью простых абразивных брусков. Из-за отсутствия легированных добавок сталь имеет низкую себестоимость. Среди дополнительных плюсов:

- хорошая шлифуемость поверхности;

- низкая чувствительность к образованию флокенов – дефектов во внутренней структуре стали;

- отсутствие склонности к отпускной хрупкости.

Наряду с плюсами, сталь У8 для ножей имеет и минусы. Материал имеет низкий показатель теплостойкости, из-за чего не рекомендуется к применению:

- в производстве сварных изделий;

- деталей, непрерывно подвергающихся нагрузке и нагреву.

В то же время сталь У8 соответствует современных требованиям к производству высокопрочных инструментов, востребованных разными отраслями промышленности.

Источник: svarkaipayka.ru

Закалка стали У8

Углеродистая инструментальная сталь У8 ГОСТ 1435 – распространенный материал для производства рабочих деталей штампов для холодной листовой штамповки высокопластичных металлов, упоров, фиксаторов, отрезных ножей холодновысадочных автоматов. Также, из этой стали делают определенные виды металлорежущей оснастки, например, метчики и плашки. Инструмент для ручной работы – напильники, зубила, крейцмейсели и т.п. – также делаются из стали У8.

Специфические особенности и свойства

Имея в собственном химическом составе 0,75…0,85% углерода, а еще небольшое кол-во других элементов – кремния, марганца, хрома, никеля и меди – сталь У8 считается эктектоидной. При пониженном содержании марганца и кремния опасная скорость охлаждения всегда возрастает. По этому фактически сталь У8 применяют лишь для производства металлообрабатывающего инструмента с маленькими габаритными размерами. Закалка стали данного типа позволяет использование очень жёстких охлаждающих сред (воды или растворов воды солей). Аналогичным образом, эта сталь не относится к прокаливаемым: сердцевина остаётся вязкой, а твёрдость, полученная в результате предварительного отжига заготовок, фактически аналогичный и остаётся.

Схема структурных превращений У8

Закалка в воду имеет и остальные негативные результаты – при росте скорости охлаждения структура стали остаётся крупнозернистой. При последующей отделке (к примеру, ковке) эта характерность может вызвать растрескивание поковки, тем более при существенных степенях деформации. Часто при закалке в воду изделие теряет собственные размеры и коробится, что принуждает дополнительно делать калибровку инструмента.

Стоит добавить, что эвтектика для стали У8 собой представляет уже при 723 ° С чистый аустенит без разных признаков феррита. Все это оказывает влияние на прекрасный выбор режимов термообработки.

Температура критических точек стали У8 составляет:

- Начало аустенитного превращения, от начального перлитового песка при нагревании – 720 °С.

- Завершение аустенитного превращения — 740 °С.

- Температуры начала и завершения превращения аустенита в перлитовый песок при охлаждении совпадают, и находятся в границах 700 °С.

- Мартенситное превращение, начинаясь при 810 °С, завершается при 245 °С.

Скачать ГОСТ 1435-99 «Прутья, полосы и мотки из инструментальной нелегированной стали»

Твердость стали после термической обработки

Лучшие гейнеры для набора массы 2019 года — 8 ТОП рейтинг лучших

Общая характеристика прокаливаемости

Фактор прокаливаемости для нелегированных инструментальных сталей считается очень важным. Высокие скорости эксплуатации инструмента, начиная от пресс-автоматов, которые функционируют в непрерывном цикле, и завершая резьбонарезным инструментом, просят комбинирования высокой верхней твёрдости с достаточной вязкостью сердцевины. Иначе рабочие кромки инструментальной оснастки быстро выкрашиваются, а инструмент теряет собственную точность.

Интенсивность прокаливаемости зависит от всего числа примесей, которые для стали У8 не должны быть больше следующих граничных значений:

Температура заготовки в зависимости от цвета при нагревании

Изготовление инструментальной оснастки из стали У8 (даже малоразмерной) затрудняется с самого начала маленькой пластичностью материала.

В исходном состоянии сталь марки У8 может поставляться в следующих видах сортамента по ГОСТ 5210:

- катаной широкой полосы. Ширина полосы составляет 12…48 мм, при толщине 3…10 мм;

- круглого прутка диаметром 4…18 мм;

- квадратного профиля с размерами стороны от 4?4 до 18?18 мм;

- специализированных профилей.

Отжиг для металла из установленного выбора не выполняется. Для других видов поставки, а еще при горячей ковке слитков нужен отжиг.

Производственная технология отжига

Режим отжига стали У8 устанавливается следующими факторами:

- способом укладки заготовок на под термической печи;

- соотношением высоты и толщины заготовок;

- температурой нагрева;

- типом нагревательной печи.

Экспериментально установлено, что самым эффективным режимом отжига считается кладка заготовок в 1 слой на утеплительных подставках из асбеста, при расстоянии между соседними заготовками не менее 3D (под D необходимо понимать самый большой габаритный размер сечения в плане). Тогда для нагревания до необходимой температуры (1000…1200 ° С) потребуется:

- для сечения до 20 мм – 5…6 мин;

- для сечения до 30 мм – 8…10 мин;

- для сечения до 40 мм – 9…12 мин;

- для сечения до 50 мм – 12…15 мин;

- для сечения до 75 мм – 15…18 мин;

- для сечения до 100 мм – 19…25 мин;

Интернет розетка подключение, схема, как подключить кабель

Потому как с увеличением длительности нагрева появляется опасность поверхностного науглероживания, то отжиг в большинстве случаев ведут в печах с контролируемой атмосферой, либо в обстановке благородных газов (двуокиси углерода либо даже аргона).

При других способах укладки быстрота нагрева станет меньше на 15…20%.

Хорошее качество отжига выходит, если его проводить пошагово. Сначала делается подготовительный нагрев, для чего заготовки помещают в печь, которая уже имеет температуру в зоне работы до 500…550 °С, а потом понемногу греют изделия до необходимой температуры, не позволяя скорости нагрева большей, чем 100 ° С в час. По достижении необходимого температурного диапазона, отжигаемую продукцию могут выдержать в печи не менее 30% от всей длительности операции, а потом отключают печь.

Для снимания наклёпа холоднодеформированных стальных изделий У8 их подвергают рекристаллизационному отжигу с охлаждением в расплавах солей (для очень маленького инструмента), и в растворе воды поваренной соли – для более массивного. В результате становиться лучше механическая обрабатываемость, уменьшаются остаточные деформации (тем более для длинных и тонких прутьев и полос), а еще оптимизируется структура стали. Температура подобного варианта отжига составляет 670…700 ° С пр выдержке в печи не больше часа. При отжиге происходит полная перекристаллизация металла структура выходит мелкозернистой, при равномерном распределении зёрен перлитового песка. После отжига твёрдость стали У8 должна быть не больше 190 НВ.

Если технология закалки выдержана, то остаточная твёрдость изделий после термической обработки должна быть в пределах 59…62 HRC. Для выполнения такого условия, и сохранения нужной структуры (мартенсит+аустенит) следует придерживаться следующих советов:

- Закалочные процессы протекают в полном объёме, если они начинаются при 800…820 °С.

- Соотношение времени предварительного и окончательного подогрева инструмента под закалку должно быть одинаковым, и пребывать в диапазоне температур значений 400…500 °С.

- Точное время нагрева в большинстве случаев рассчитывается в зависимости от поверхностной площади инструмента и его объёма. Тем более это важно при нагревании заготовок в расплавах солей: для расплавов это должно быть 8…14 мин, для растворов воды – 15…30 мин (увеличенные нормы используются для инструмента с резко отличающимися продольными и поперечными размерами).

- Охлаждение инструмента после закалки проводят в водной массе, температура которой (независимо от периода года и температуры в термическом отделении) должна быть в пределах 18…25 °С. При более малых температурах увеличивается риск трещины изделий, а при очень больших твёрдость инструмента выходит неравномерной. Тот же дефект возможен на случай, когда закалочная среда загрязнена минеральными и органическими останками.

- Закалка стали У8 на воздухе невозможна.

Жидкая изолента – формы выпуска и применение материала

После закалки выполняется отпуск изделий. При этом мартенситное превращение происходит полностью, внутренне напряжения уменьшаются, а вязкость сердцевины увеличивается. Температура отпуска стали У8 после закалки составляет 140…200 °С: собственно после подобных температур остаточная продукция сбережет достаточную твёрдость, и будет владеть достаточно вязкой сердцевиной. Время выдержки принимают в границах 120…200 с, для инструмента для измерений температура может быть дополнительно снижена на 20…50 °С.

Порой после заточки и шлифовки инструмента из стали У8 (по большей части, мерительного) проводят дополнительный отпуск. При этом температура составляет 300…350 °С, а время выдержки — 1,5…2 часа, с дальнейшим охлаждением детали на воздухе.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Источник: prombuilder.ru

Закалка стали У8

Рассматривая все виды закалки стали стоит учитывать, что не только температура нагрева оказывает сильное воздействие на структуру, но и время выдержки, а также процедура охлаждения. На протяжении многих лет для охлаждения сталей использовали обычную воду, в составе которой нет большого количества примесей.

Стоит учитывать, что примеси в воде не позволяют провести полную закалку с соблюдением скорости охлаждения. Оптимальной температурой воды, используемой для охлаждения закалённой детали, считают показатель 30 градусов Цельсия. Однако стоит учитывать, что жидкость подвергается нагреву при опускании раскаленных заготовок. Холодная проточная вода не может использоваться при охлаждении.

Обычно используют воду при охлаждении для получения не ответственных деталей. Это связано с тем, что изменение атомной сетки в данном случае обычно приводят к короблению и появлению трещин. Закаливание с последующим охлаждением в воде проводят в нижеприведенных случаях:

- При цементировании металла.

- При поверхностной закалке.

- При простой форме заготовки.

Для придания нужной твердости заготовкам сложной формы используют охлаждающую жидкость, состоящую из каустической соды, нагреваемой до температуры 60 градусов Цельсия. Стоит учитывать, что закаленное железо при использовании данной охлаждающей жидкости приобретает более светлый оттенок

Специалисты уделяют внимание важности соблюдения техники безопасности, так как могут выделяться токсичные вещества при нагреве рассматриваемых веществ

Процесс закалки стали

Тонкостенные детали также подвергаются термической обработке. Закалочное воздействие с последующим неправильным охлаждением приведет к тому, что концентрация углерода снизиться до критических значений. Выходом из сложившейся ситуации становится использование минеральных масел в качестве охлаждающей среды.

Используют их по причине того, что масло способствует равномерному охлаждению. Однако попадание воды в состав масла становится причиной появления трещин. Поэтому заготовки должны подвергаться охлаждению при использовании масла с соблюдением мер безопасности.

Рассматривая назначение минеральных масел в качестве охлаждающей жидкости следует учитывать и некоторые недостатки этого метода:

- Соблюдая режимы нагрева можно создать ситуацию, когда раскаленная заготовка контактирует с маслом, что приводит к выделению вредных веществ.

- В определенном интервале воздействия высокой температуры масло может загореться.

- Подобный метод охлаждения позволяет выдержать требуемую твердость, измеряемую в определенных единицах, а также избежать появления трещин в структуре, но на поверхности остается налет, удаление которого также создает весьма большое количество проблем.

- Само масло со временем теряет свои свойства, а его стоимость довольно велика.

Какие именно жидкости используют для охлаждения стали?

Вышеприведенная информация определяет то, что жидкость и режим охлаждения выбираются в зависимости от формы, размеров заготовки, а также того, насколько качественной должна быть поверхность после закалки. Комбинированным методом охлаждения называется процесс применения нескольких охлаждающих жидкостей. Примером можно назвать закалку детали сложной формы, когда сначала охлаждение проходит в воде, а потом масляной ванне. В этом случае учитывается то, до какой температуры на каком этапе охлаждается металл.

Способы обработки

Рассматриваемая сталь подвергается двум основным видам обработки: термической и механической. Термообработка стали 40х13 применяется для придания ей соответствующих технологических свойств. Механическая – для создания требуемой формы, решения поставленных технических задач.

Подобный металл специалисты относят к той категории материалов, которые при проведении термической обработки требуют определённого специфического подхода. Именно этот вид обработки придаёт требуемые свойства.

Сталь 40х13 в печи для закаливания

Основными видами термической обработки являются:

- последовательная закалка;

- медленный отпуск после нагрева;

- горячая и холодная пластическая деформация;

- отжиг.

После проведения закалки в структуре образуются следующие компоненты:

- карбиды;

- мартенситы;

- некоторые остатки так называемых аустенитов.

Первые два способа обработки позволяют придать стали хорошую коррозийную стойкость и отличные механические свойства. Это удаётся за счёт того, что она обладает хорошей пластической деформацией. Закалка такой стали происходит с помощью постепенного нагрева до температуры более 950 °С, но не более 1100 °С. Последовательный нагрев необходим потому, что эта марка стали обладает повышенной чувствительностью к трещинам. Чтобы избежать проявления негативных последствий металлическую деталь (особенно с толщиной более 100 миллиметров необходимо нагревать более 10 минут).

Чтобы избежать появления трещин, в том числе и в глубине металла, образец подвергают так называемому отпуску. То есть, постепенному понижению температуры и выдерживанию образца при температуре до 300 °С. В этом случае сталь приобретает свои максимальные прочностные характеристики.

Если температурный режим не будет выдержан, и процесс произойдёт при 450 °С, сталь потеряет свои характеристики по ударной вязкости. Наилучшие коррозийные свойства и хорошую пластичность она приобретает при соблюдении следующих параметров. Последовательный нагрев до температуры 700 °С, последующая выдержка в течение 20 минут, охлаждение в ёмкости с маслом.

В качестве смягчающей термической обработки используется так называемый отжиг. Деталь нагревается до температуры 800 °С. Далее проводят медленное охлаждение в самой печи до температуры около 500 °С.

Температура закалки и отпуска стали 40х13

В качестве альтернативы стандартному виду нагрева, для проведения термической обработки применяют нагрев токами высокой частоты. Особенно этот метод используется при необходимости проведения закалки поверхностного слоя детали. Это детали, которые входят в механизмы с узлами трения и качения, в элементы трубопроводной арматуры. Обычно такая закалка применяется только к деталям, толщина которых превышает 15 миллиметров. С её помощью удаётся добиться показателя твердости после закалки равного 36,5 HRC единиц.

Она подвергается следующим видам механической обработки:

- сверление отверстий;

- заточка;

- фрезерование;

- ковка.

Проведение этих операций связано с определёнными трудностями:

- Упрочнение поверхностного слоя (это связано с дополнительным нагревом заготовки в момент резания или сверления).

- Проблемы с удалением отходов металлообработки (получаемая металлическая стружка образует длину узкую закрученную полоску). Это вызывает определённые неудобства при длительной обработке. Эту проблему решают с помощью установки специальных приспособлений на металлорежущий инструмент. Они производят периодический облом стружки.

- Повышенный износ режущей кромки. Это связано с повышением температуры детали в месте соприкосновения с кромкой режущего инструмента. В этом случае наличие в этой марке кристаллических соединений (карбидов и мартенситов) создаёт эффект наличия в ней абразивных элементов что приводит к быстрому износу режущей кромки.

Кроме этого возникают трудности при заточке режущих инструментов, сделанных из этой стали. В момент заточки повышается температура затачиваемой кромки и образуется так называемый металлический наплыв. Это приводит к появлению неравномерного упрочнения края затачиваемой поверхности.

После проведение этой операции (горячей деформации) допускается только медленное охлаждение с последующим низкотемпературным отжигом.

В доступный перечень механической обработки, к сожалению, не попадает сварка. Дело в том, эта марка металла относится к категории трудносвариваемых материалов. Поэтому этот метод обработки не применяется для соединения конструкций, изготовленных из этого материала.

Выбор температуры

Для правильного прохождения процесса закалки очень важен правильный подбор температуры, которая зависит от используемого материала.

Стали по содержанию углерода подразделяются на доэвтектоидные — меньше 0,8% и заэвтектоидные — больше 0,8%. Сталь с углеродом меньше 0,4% не закаливают из-за получаемой низкой твердости. Доэвтектоидные стали нагревают немного выше температуры фазового превращения перлита и феррита в аустенит. Это происходит в интервале 800—850°С. Затем заготовку быстро охлаждают.

При резком остывании аустенит превращается в мартенсит, который обладает высокой твердостью и прочностью. Малое время выдержки позволяет получить мелкозернистый аустенит и мелкоигольчатый мартенсит, зерна не успевают вырасти и остаются маленькими. Такая структура стали обладает высокой твердостью и одновременно низкой хрупкостью.

Заэвтектоидные стали нагревают чуть ниже, чем доэвтектоидные, до температуры 750—800°С, то есть производят неполную закалку. Это связано с тем, что при нагреве до этой температуры кроме образования аустенита в расплаве металла остается нерастворенным небольшое количество цементита, обладающего твердостью высшей, чем у мартенсита. После резкого охлаждения аустенит превращается в мартенсит, а цементит остается в виде мелких включений. Также в этой зоне не успевший полностью раствориться углерод образует твердые карбиды.

В переходной зоне при закалке ТВЧ температура близка к переходной, образуется аустенит с остатками феррита. Но, так как переходная зона не остывает так быстро, как поверхность, а остывает медленно, как при нормализации. При этом в этой зоне происходит улучшение структуры, она становится мелкозернистой и равномерной.

После охлаждения на поверхности металла остаются высокие сжимающие напряжения, которые повышают эксплуатационные свойства детали. Внутренние напряжения между поверхностным слоем и серединой необходимо устранить. Это делается с помощью низкотемпературного отпуска — выдержкой при температуре около 200°С в печи. Чтобы избежать появления на поверхности микротрещин, нужно свести к минимуму время между закалкой и отпуском.

Также можно проводить так называемый самоотпуск — охлаждать деталь не полностью, а до температуры 200°С, при этом в ее сердцевине будет оставаться тепло. Дальше деталь должна остывать медленно. Так произойдет выравнивание внутренних напряжений.

Область применения

Сталь У8а применяется в большинстве случаев для получения рабочей поверхности режущих инструментов. Несмотря на относительно высокую устойчивость к температуре, этот металл применяется в большинстве случаев для изготовления инструментов, которые не нагреваются на момент эксплуатации. Примером можно назвать:

- Зубила.

- Стамески.

- Пилы.

- Колуны.

- Топоры.

- Молотки.

Сегодня У8 и У8а нашли применение в сфере производства слесарно-монтажных инструментов. Как ранее было отмечено, металл предназначен не только для изготовления инструментов, но и различных износостойких деталей. Пружины, ролики, простейшие калибры могут изготавливаться при применении подобной стали.

Еще одна распространенная область применения металла — изготовление штампов для холодной высадки. Подобная инструментальная сталь подходит для изготовления штампов по причине высокой прочности и ударостойкости.

Как показывают результаты проводимых тестов, при нагреве У8 и У8а быстро начинает терять свою прочность и износостойкость. Поэтому сегодня при изготовлении резцов и фрез они практически не применяются.

Газопламенная закалка

Температурные режимы, связанные с нагревом и охлаждением, могут быть непрерывными или цикличными. Поверхностная закалка выполняется четырьмя способами.

- Нагрев с охлаждением участка детали: закалка зубьев колес, концов рельсов, клапанов и др.

- Закалка небольших вращающихся тел с малой шириной обрабатываемого участка: цапфы осей и валов.

- Непрерывно-последовательный способ: перемещение по поверхности пламени, а за ним — охладителя. Производится последовательный нагрев и охлаждение водяными струями узких участков. Аналогично закаливаются поверхности деталей большого диаметра с медленным их вращением относительно неподвижных горелок и форсунок. На краях полос остаются зоны отпуска при вторичном нагреве от соседних участков.

- Комбинированный способ: перемещение вдоль образующей струй пламени, а за ними — охлаждающей среды при вращении цилиндрической детали. Технология применяется для закалки длинномерных изделий. Способ обеспечивает получение однородного твердого слоя на поверхности детали.

Применение стали У8

Сталь У8 применяется: для изготовления инструментов, работающих в условиях, не вызывающих разогрева режущей кромки; инструмента для обработки дерева (фрез, зенковок, цековок, топоров, стамесок, долот, продольных и дисковых пил; накатных роликов, плит и стержней для форм литья под давлением оловянно-свинцовистых сплавов; калибров простой формы и пониженных классов точности; холоднокатаной термообработанной ленты толщиной от 2,5 до 0,02 мм, предназначенной для изготовления плоских и витых пружин и пружинящих деталей сложной конфигурации (клапанов, щупов, берд, ламелей двоильных ножей, конструкционных мелких деталей, в том числе для часов, и т.д. (лента выпускается по ГОСТ 2283, ГОСТ 21996 и ряду специальных технических условий); биметаллического листового проката У8/75Н34Х8Г3, предназначенного для изготовления камертонных стабилизаторов и фильтров

Химический состав стали у8

Механические свойства стали у8

Общие данные о механических свйоствах стали

Отжиг или нормализация

Закалка 780 °С, масло. Отпуск 400 °С (образцы гладкие диаметром 6,3 мм)

Образец диаметром 5 мм и длиной 25 мм, деформированный и отожженный. Скорость деформирования 10 мм/мин. Скорость деформации 0,007 1/с.

Механические свойства ленты

Лента отожженная холоднокатаная

Лента нагартованная холоднокатаная.

Лента отожженная высшей категории качества

Технологические свойства стали у8

| Начала 1180, конца 800. Охлаждение заготовок сечением до 100 мм на воздухе, 101-300 мм — в яме. |

| не применяется для сварных конструкций. Способ сварки — КТС. |

| при НВ 187-227 Ku тв.спл. = 1.2, Ku б.ст. = 1.1. |

| не склонна |

| не чувствительна |

| хорошая |

Источник: 101benzopila.ru

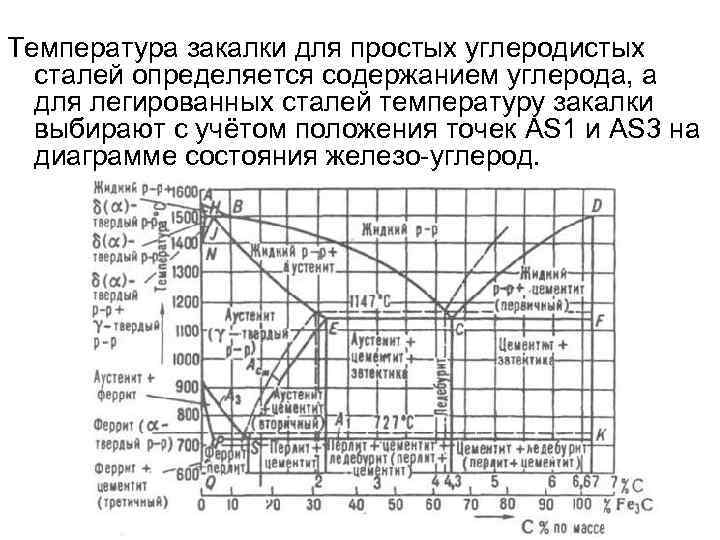

1.4. Влияние температуры закалки на структуру и свойства стали

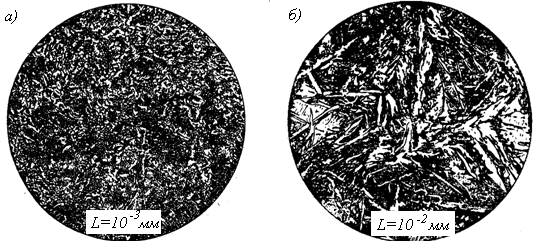

Микрошлиф 5 – сталь У8А после закалки (температура нагрева 900 °С – перегрев). При перегреве образуется крупное зерно аустенита, и поэтому в процессе закалки образуется крупноигольчатый мартенсит закалки (рис. 6.6б).

Рис. 6.6. Схемы структур стали У8: а – мартенсит мелкоигольчатый; б – мартенсит крупноиголъчатый

По сравнению с микрошлифом 4 в микрошлифе 5 длина игл L возрастает примерно в 10 раз. Такое строение мартенсита снижает ударную вязкость стали до значений менее 0,1 МДж/м 2 , т. е. сталь становится хрупкой. Последующий отпуск вязкость стали практически не повышает. Твёрдость стали после закалки с перегревом существенно не отличается от твёрдости правильно закалённой стали.

Наличие в структуре крупноигольчатого мартенсита свидетельствует о перегреве стали при закалке и является браком термической обработки. Для устранения этого брака выполняется отжиг или нормализация. После этого выполняется закалка, но уже с правильной температурой нагрева.

1.5. Влияние температуры отпуска на структуру и свойства стали

Микрошлиф 6 – сталь У8А после закалки и низкого отпуска.

Низкий отпуск практически не изменяет вид мартенсита. Игольчатость его строения сохраняется, но несколько увеличивается травимость кристаллов. Такая структура называется мартенситом отпуска. Твердость стали почти не снижается по сравнению с закаленным состоянием и составляет HRC 60, а ударная вязкость возрастает до 0,2 МДж/м 2 .

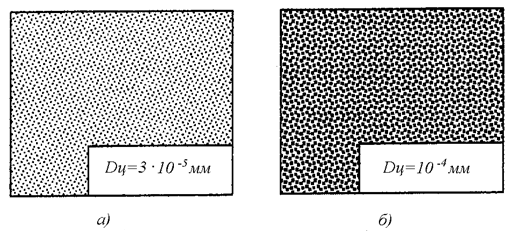

Микрошлиф 7 – сталь после закалки и среднего отпуска. Структура –троостит отпуска. При изготовлении микрошлиф сильно протравливается, поэтому при изучении на микроскопе смотрится серой или темной массой без каких-либо характерных особенностей. Выделения цементита размерами D =10 –5 мм не видны даже при увеличении в 500 раз.

В связи с этим рекомендуется зарисовка в виде схемы (рис. 6.7а).

Рис. 6.7. Схемы структур стали У8А: а – троостит отпуска; б – сорбит отпуска

Эта весьма дисперсная ферритоцементитная смесь обеспечивает твёрдость НRС 40 и ударную вязкость 0,4 МДж/м 2 .

Микрошлиф 8 – сталь 45 после закалки от 860 °С и высокого отпуска. Структура – сорбит отпуска. Цементитные выделения диаметром D = 10 –4 мм отчётливо видны на светлом фоне феррита (рис. 6.7б). Укрупнение цементитных частиц и уменьшение их количества при высоком отпуске приводят к снижению твёрдости стали до НRС 25 и повышению вязкости до 0,6 МДж/м 2 .

2. Порядок выполнения работы

1. Подготовить к работе металлографический микроскоп. Изучение микроструктуры термически обработанных сталей выполняется при определённых увеличениях микроскопа.

2. На каждом микрошлифе просмотреть несколько полей, выявить участок с наиболее характерной структурой и зарисовать в отчете.

3. Объяснить влияние температуры на структуру и свойства сталей после различных видов термической обработки.

Источник: studfile.net