Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 5950-73, ГОСТ 2590-88, ГОСТ 2591-88.

- Калиброванный пруток ГОСТ 5950-73, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

- Шлифованный пруток и серебрянка ГОСТ 5950-73, ГОСТ 14955-77.

- Полоса ГОСТ 5950-73, ГОСТ 4405-75.

- Поковка и кованая заготовка ГОСТ 5950-73, ГОСТ 1133-71.

Характеристики и применение [1, 2]

Согласно ГОСТ 5950-2000 сталь 9ХС относится к группе сталей используемой в основном для обработки металлов и других материалов в холодном состоянии. Также сталь 9ХС применяется для изготовления ответственных деталей, материал которых должен обладать повышенной износостойкостью, усталостной прочностью при изгибе, кручении, контактном нагружении, а также упругими свойствами, например:

- сверла,

- развертки,

- метчики,

- плашки,

- гребенки,

- фрезы,

- машинные штампы,

- клейма для холодных работ.

Сталь 9ХС является хромокремнистой сталью повышенной прокаливаемости. Сталь прокаливается в образцах диаметром до 40 мм при охлаждении в масле и до 25-30 мм при охлаждении в горячих средах.

Закалка стали 9ХС .

Из-за влияния кремния она подобно стали ХВСГ сохраняет твердость ≤ 60 HRC после нагрева до 250-250°С.

Другие преимущества стали 9ХС:

- более равномерное распределение карбидов из-за меньшего содержания углерода (0,9 %); неоднородность стали 9ХС не превышает балла 1-2 в прокате диаметром до 58-60 мм; это немного лучше, чем у стали ХВСГ;

- небольшая чувствительность к перегреву; кремнии, затрудняя самодиффузию, способствует сохранению мелкого зерна,

- меньшее количество остаточного аустенита (≤ 6-8 %), кремний, если он единственный легирующий элемент, не изменяет температуры Мн.

Однако при содержании Si (Кремния) >0,8-1,0 заметно ухудшаются технологические свойства. Кремний упрочняет феррит, повышая твердость после отжига до 217-241 HB. Кроме того, кремний из-за излишне высокого содержания в стали усиливает обезуглероживание; в этом случае требуется тщательное и частое раскисление соляной ванны. Наконец, кремний, искажая решетку α-фазы, охрупчнвает сталь. Прочность стали 9ХС после закалки без перегрева и отпуска на твердость 51- 53 НRC не превышает 2200 МПа.

Из-за отсутствия карбидной неоднородности сталь 9ХС используют для инструментов, рабочие грани которых расположены ближе к середине прутка (круглые плашки) и для некотопых штампов. Однако ее чаще заменяют сгалыо ХВСГ.

Применение стали 9ХС для изготовления инструментов [1]

| Инструмент | Температура отпуска рабочей части а °C |

Твердость HRC на длине |

| Резец круглый |

180-200 | 61-64 |

| Фреза пазовая |

180-200 | 61-64 |

| Фреза отрезная |

200-250 | 60-64 св. 1 мм |

| Фреза концевая |

180-200 | режущая часть 62-65, хвостовик 30-45 |

| Сверло спиральное |

180-240 | режущая часть: 60-64 до 5 мм, 62-65 св. 5 мм, 59-63 до 10 мм, 60-64 св. 10 мм, лапка 30-45 |

| Зенкер и развертка |

180-240 | режущая часть: 61-63 до 6 мм, 62-65 св. 6 мм, 59-63 до 8 мм, 61-64 св. 8 мм, лапка 30-45 |

| Метчик | 200-270 | режущая часть: 61-63 до 6 мм, 62-65 св. 6 мм, 59-63 хвостовик 35-55 от 4 до 8 мм 30-45 св. 8 мм |

| Плашка круглая |

220-280 | 58-62 |

| Полотно ножовочное |

220-280 | режущая часть 58-61 |

| Штампы для холодной штамповки |

275-400 | 54-60 |

Температура критических точек, °С

| Ас1 | Асm | Аr1 | Mн |

| 770 | 870 | 730 | 160 |

Химический состав, % (ГОСТ 5950-73)

| C | Si | Mn | Cr | S | P | Ni | Cu | W | Mo | Ti | V |

| не более | |||||||||||

| 0,85-0,95 | 1,20-1,60 | 0,30-0,60 | 0,95-1,25 | 0,030 | 0,030 | 0,35 | 0,30 | 0,20 | 0,20 | 0,03 | 0,15 |

Химический состав, % (ГОСТ 5950-2000)

| Массовая доля, % | |||||||

| C, углерод |

Si, кремний |

Mn, марганец |

Cr, хром |

W, вольфрам |

V, ванадий |

Mo, молибден |

Ni, никель |

| 0,85-0,95 | 1,20-1,60 | 0,30-0,60 | 0,95-1,25 | — | — | — | — |

Твердость HB (ГОСТ 5950-2000)

| Марка стали |

Твердость HB, не более |

Диаметр отпечатка, мм не менее |

| 9ХС | 241 | 3,9 |

Твердость HRCэ(HRC) после закалки и закалки с отпуском (ГОСТ 5950-2000)

| Марка стали |

Диаметр или толщина изделий в мм |

Температура расплавленной щелочи °C |

Время выдержки в мин |

Твердость (HRC) |

| 9ХС | 20 | 240 | 15 | 61-62 |

| 30 | 58-60 |

Твердость изделий из стали 9ХС в зависимости от температуры изотермической закалки и времени выдержки при закалке в расплавленной щелочи [1]

| Марка стали |

Температура, °C и среда закалки образцов |

Температура отпуска, °C |

Твердость HRCэ(HRC) не менее |

| 9ХС | 840-860, масло | — | 63(62) |

Технологический процесс изотермического отжига стали 9ХС [1]

| Марки стали |

Первый нагрев |

Изотермическая выдержка |

Твердость HВ |

||

| Температура, °C |

Выдержка в час. |

Температура, °C |

Выдержка в час. |

||

| 9ХС | 790-810 | 1-2 | 700-720 | 3-4 | 197-241 |

Твердость стали 9ХС после изотермического отжига [2]

| Марка стали |

Твердость HB | Диаметр отпечатка, мм (при D=10 мм, P=30000 H) |

| 9ХС | 196-241 | 3,9-4,3 |

Режим обработки стали 9ХС для получения структуры зернистого перлита [2]

| Марка стали |

Температура, °C | |

| нагрева | изотермической выдержки |

|

| 9ХС | 770-800 | 670-720 |

Температура рекристаллизационного отжига стали 9ХС [3]

| Обработка давление, после которой выполняется отжиг |

Марка стали |

Температура отжига, °C |

| Холодная протяжка (калибровка) прутков |

9ХС | 730 |

Ориентировочные режимы термической обработки и твердость стали 9ХС [1]

| Марка Стали |

Отжиг | Закалка | Отпуск | |||

| Температура нагрева, °C |

Температура нагрева, °C |

Охлаждающая среда |

Твердость HRC |

Температура нагрева, °C |

Твердость HRC |

|

| 9ХС | 790-810 | 850-880 | Масло | 65-61 | 150-200 | 64-63 |

| 200-300 | 63-59 | |||||

| 300-400 | 59-54 | |||||

| 400-500 | 54-47 | |||||

| 500-600 | 47-39 | |||||

Режим закалки стали 9ХС (высокой твердости) [2]

| Марка стали |

Температура закалки, °C |

Твердость HRC при охлаждении |

| в маслах и горячих средах * | ||

| 9ХС | 865-875 | 63-64 |

*Температура 160-180°C для стали 9ХС (повышенной прокаливаемости)

Твердость и толщина азотированного слоя стали 9ХС в зависимости от температуры закалки [2]

| Марка стали |

Температура, °C |

Твердость HV | Толщина азотированного слоя, мм |

|

| закалки | отпуска | |||

| 9ХС | 875 | 200 | 590-630 | 0,07-0,08 |

- Продолжительность процесса 3 часа

- Температура азотирования 530°C

Твердость стали в зависимости от температуры отпуска

| tотп, °С | Твердость HRCэ |

| 170-200 | 63-64 |

| 200-300 | 59-63 |

| 300-400 | 53-59 |

| 400-500 | 48-53 |

| 500-600 | 39-48 |

Примечание. Закалка с 840-860 °С в масле.

Температура закалки из межкритичной области и последующего отпуска для уменьшения деформации [2]

| Марка стали |

Температура, °C | Твердость HRC |

|

| закалки * | отпуска | ||

| 9ХС | 745-755 | 550-600 | 27-29 |

| 755-765 | То же | 23-25 | |

*Охлаждение как при обычной закалке

Механические свойства

| Термообработка | Сечение, мм |

σ0,2, МПа |

σв, МПа |

ψ % | KCU, Дж/см 2 |

Твердость НВ, HRCэ |

| Изотермический отжиг при 790-810 °С, выдержка при 710 °С |

— | 295-390 | 590-690 | 50-60 | — | НВ 197-241 |

| Закалка с 870 °С в масле; отпуск при: |

||||||

| 180-240 °С | До 40 | — | — | — | 78 | 59-63 |

| 450-500 °С* 1 | До 30 | — | — | — | — | 46-50 |

* 1 Температура отпуска рекомендуется для цанг и других деталей пружинного типа, а также для нагруженных валов.

Механические свойства при повышенных температурах

| tисп, °С |

σ0,2, МПа |

σв, МПа |

δ5, % |

ψ, % |

KCU, Дж/см 2 |

Твердость НВ |

| Состояние поставки | ||||||

| 20 | 445 | 790 | 26 | 54 | 39 | 243 |

| 200 | 320 | 710 | 22 | 48 | 88 | 218 |

| 400 | 330 | 620 | 32 | 63 | 98 | 213 |

| 600 | 170 | 200 | 52 | 77 | — | 172 |

| 700 | 83 | 98 | 58 | 77 | 147 | — |

| Образец диаметром 10 мм, длиной 50 мм, прокатанный. Скорость деформирования 20 мм/мин; скорость деформации 0,007 1/с |

||||||

| 800 | 110 | 130 | 26 | 68 | — | — |

| 900 | 65 | 74 | 41 | 95 | — | — |

| 1000 | 42 | 46 | 52 | — | — | — |

| 1100 | 20 | 31 | 54 | — | — | — |

| 1200 | 15 | 20 | 83 | 100 | — | — |

Теплостойкость

| Температура, °С |

Время, ч | Твердость HRCэ |

| 150-160 | 1 | 63 |

| 204-250 | 1 | 59 |

Технологические свойства

| Температура ковки, °С |

начала 1100-1125, конца 820-870 [2]. Сечения до 200 мм охлаждаются в колодце. |

| Свариваемость | не применяется для сварных конструкций. Допустима КТС. |

| Обрабатываемость резанием |

Kv тв.спл = 0,9 и Kv б.ст = 0,5 в горячекатаном состоянии при НВ 221. |

| Склонность к отпускной хрупкости |

склонна. |

| Флокеночувствительность | не чувствительна. |

Прокаливаемость

| Твердость HRCэна расстоянии от торца, мм | ||||||||

| 5 | 10 | 15 | 20 | 25 | 30 | 40 | 50 | 60 |

| 63 | 56 | 36,5 | 32 | 30 | 28 | 26 | 25 | 24 |

Критический диаметр d

| Термообработка | d, мм, после закалки в масле |

| Закалка | 15-50 |

Плотность ρп кг/см 3 при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 9ХС | 7830 | — | — | — | — | — | — | — | — | — |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 9ХС | 190 | — | — | — | — | — | — | — | — | — |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 9ХС | 79 | — | — | — | — | — | — | — | — | — |

Удельное электросопротивление ρ нОм*м

Библиографический список

- И.С.Каменичный. Краткий справочник технолога термиста. 1963 г.

- Геллер Ю.А. Инструментальные стали 1983 г.

- Фиргер И.В. Термическая обработка сплавов: Справочник. 1982 г.

Источник: enginiger.ru

Термообработка стали 9хс с пояснением

При изготовлении различных строительных инструментов используется специальная сталь 9ХС. Изделия из такого металла будут отличаться максимальной прочностью, надежностью и долговечностью. Сегодня речь пойдет об особенностях данного материала, его преимуществах и недостатках.

Расшифровка

Плюсы и минусы

Металл 9ХС отличается рядом преимуществ.

- Уникальные технические характеристики. Данный металл считается довольно прочным. Из него получаются износостойкие изделия, которые практически не подвергаются механическим воздействиям, они очень устойчивы на изгиб, кручение. Даже при постоянной эксплуатации они не станут деформироваться. Кроме того, на их поверхности практически не образуются трещины и прочие мелкие дефекты.

- Повышенная твердость. Она достигается после отжига. Также после этой процедуры материал становится абсолютно податливым к прокаливанию.

- Защита от коррозии. В составе этой стали имеется хром, который защищает материал от негативного воздействия воды.

- Твердость. Инструменты, сделанные из такой стали, смогут легко порезать другие металлы, плотную древесину.

- Одинаковое распределение карбидов. За счет этого обеспечиваются преимущества при применении данного металла в ходе изготовления резьбонарезных приспособлений, у которых мелкий шаг резьбы.

Кроме этого, можно отметить, что металл отличается повышенной прокаливаемостью, упругостью. Он длительное время может держать заточку.

Но сталь марки 9ХС обладает и некоторыми недостатками.

- Внешний вид. Этот металл не будет блестеть, на его поверхности можно будет увидеть своеобразный рисунок.

- Относительно высокая стоимость. Изделия, сделанные из такого металла, производятся путем ковки вручную, поэтому и цена на них довольно большая.

- Сложность обработки. Даже маленькие ошибки при изготовлении такой стали могут привести к снижению ее качеств. Она довольно капризно ведет себя в процессе термообработки, заточки.

- Теряет свои свойства при повышенных температурах. При разогреве свыше 200 градусов снижаются в первую очередь режущие качества инструментов. Также следует отметить, что эта разновидность не подходит для производства сварных конструкций. При термообработке материал потребует соблюдения конкретного оптимального температурного режима.

- Требования к уходу. Хром и кремний не смогут полностью защитить сталь, поэтому необходимо будет тщательно протирать и сушить инструменты после контакта с водой. В противном случае со временем она начнет ржаветь.

Основные характеристики

Основные характеристики этой стали можно будет найти в ГОСТ 5950-2000 и ГОСТ 2590-2006. Для начала мы разберем химический состав этого металла. В него входят следующие компоненты:

Хром в составе металла обеспечивает в том числе повышенную твердость и прочность. Также он отвечает и за коррозийную стойкость материала. Таким же свойством обладает и кремний, который имеется в составе. За счет него у стали увеличивается прочность, но при этом снижаются вязкость и пластичность.

Медь также способна значительно повышать стойкость к коррозии. Молибден увеличивает упругость стали. Вольфрам формирует карбиды, которые придают готовому сплаву максимальную твердость. Из-за карбидов в процессе нагревания увеличивается зернистость.

Ванадий значительно повышает плотность материала. Титан используется для того, чтобы предотвратить межкристаллическую коррозию. За счет марганца увеличиваются износостойкость, стойкость к ударным воздействиям.

Далее мы разберем основные физические характеристики стали 9ХС. Ее плотность составляет 7830 кг/м3. Удельное электросопротивление достигает 400 нОм*м. Твердость материала по Роквеллу будет зависеть от температуры отпуска, она варьируется от 63–64 до 39–48 д.

Металл прокаливается в заготовках с диаметром до 40 миллиметров при охлаждении в специальном масляном составе и до 30 миллиметров при обработке в горячих субстанциях. Микроструктура этого металла после термообработки – мартенсит и карбиды.

Аналоги

Существуют различные аналоги такой стали.

Применение

Сталь марки 9ХС может использоваться при изготовлении самых разных приспособлений. Чаще всего ее применяют при создании острых и надежных ножей и клинков. Также она сможет отлично подойти для производства режущих частей инструментов, в том числе и топоров.

Ножи и клинки, сделанные из такого металла, отлично смогут подойти для охоты, рыбалки. Их нередко берут для туристических походов.

Они легко переносят воздействие неблагоприятных условий среды. Такие ножи могут выдерживать сильные ударные воздействия, скручивание. При этом они будут длительное время сохранять отличные режущие свойства. Все они изготавливаются вручную. Иногда эти режущие инструменты используются и для нужд пищевой промышленности.

Иногда сталь 9ХС используют при изготовлении различных сверл. Но при этом их можно будет брать только для работы с мягкими материалами, чаще всего с древесиной различных пород. Также из нее производят цилиндрические развертки. Они применяются для того, чтобы улучшить точность размеров отверстий, для удаления шероховатостей.

Метчики тоже могут изготавливаться из такой стали. Они предназначаются для формирования резьбы. Такие детали имеют вид винтового элемента с канавками. Кроме того, материал берут для создания токарных резцов, клинков, кукри.

Термообработка и заточка

Существуют определенные требования к термической обработке стали данной марки, которые необходимо соблюдать. Предварительно выполняют анализ и рентген структуры. Это позволит своевременно выявить все дефекты, имеющиеся на поверхности. На данном этапе проводится контроль твердости сплава. Чтобы правильно закалить материал, необходимо будет поддерживать рекомендованный температурный режим.

Сама термообработка происходит путем нагрева металла с последующим его охлаждением. Чаще всего ее проводят либо на промежуточном, либо на конечном этапе изготовления. Следует помнить, что она прямо влияет на прочность стали. Охлаждение металла, как правило, происходит в специальном масле.

Чаще всего данная закалка проводится в специальных электрических печах, оснащенных герметичным кожухом. Как правило, такое оборудование оснащается специальной системой для регулировки и поддержания оптимального температурного режима. В процессе обработки периодически проверяют твердость стали.

Заточка материала позволяет снять с него небольшой слой и придать необходимую форму.

После такой процедуры на поверхности металла останутся мелкие риски. Как правило, после нее также выполняются полировка и доводки изделия. Они проводятся для того, чтобы придать ему окончательную форму, угол заострения.

Чаще всего для заточки используются разнообразные абразивы. Данную процедуру проводят не только в процессе производства стали, но и в дальнейшем – по мере использования изделий.

После всех обработок сталь выпускается в виде больших листов. Они могут различаться между собой в зависимости от длины, толщины.

Термообработка стали 9ХС

3. Термообработка стали 9ХС

Таблица. Температура критических точек

Таблица. Твердость стали 9ХС

| Состояние поставки, режим термообработки | HRC поверхности |

| Закалка 840-860 С, вода. Отпуск 170-200 С. | 63-64 |

| Закалка 840-860 С, вода. Отпуск 200-300 С. | 59-63 |

| Закалка 840-860 С, вода. Отпуск 300-400 С. | 53-59 |

| Закалка 840-860 С, вода. Отпуск 400-500 С. | 48-53 |

| Закалка 840-860 С, вода. Отпуск 500-600 С. | 39-48 |

Отжиг — вид термической обработки металлов и сплавов, главным образом сталей и чугунов, заключающийся в нагреве до определённой температуры, выдержке и последующем, обычно медленном, охлаждении. При отжиге осуществляются процессы возврата (отдыха металлов), рекристаллизации и гомогенизации.

Цели отжига — снижение твёрдости для повышения обрабатываемости, улучшение структуры и достижение большей однородности металла, снятие внутренних напряжений.

Отпуском называется нагрев закаленной стали до температур ниже критической точки Ас1 выдержка при этой температуре с последующим охлаждением (обычно на воздухе). Отпуск является окончательной термической обработкой. Целью отпуска является изменение строения и свойств закаленной стали: повышение вязкости и пластичности, уменьшение твердости, снижение внутренних напряжений.

С повышением температуры нагрева прочность обычно уменьшается, а удлинение, сужение, а также ударная вязкость растут.

Полный отжиг производят путем нагрева стали на 30—50° С выше критической точки Ас3, выдержкой при этой температуре и медленным охлаждением до 400—500° С со скоростью 200° С в час углеродистых сталей, 100° С в час для низколегированных сталей и 50° С в час для высоколегированных сталей.

Структура стали после отжига равновесная, устойчивая.

Доэвтектоидная сталь имеет структуру: феррит и перлит. Эвтектоидная сталь имеет структуру перлит, а заэвтектоидная — перлит и цементит.

Изотермический отжиг является разновидностью полного отжига. Он в основном применяется для легированных сталей. Экономически этот процесс очень выгоден, так как длительность обычного отжига 13—15 ч, а изотермического отжига 4—6 ч.

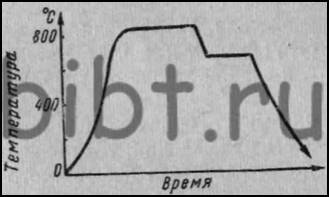

Рисунок 2. Схема изотермического отжига стали 9ХС

Процесс изотермического отжига заключается в следующем: деталь нагревают до температуры выше критической точки Ас3 на 30—50°С, выдерживают при этой температуре, после чего сравнительно быстро охлаждают до температуры 600—650° С. При этой температуре выдерживают, что необходимо для полного распада аустенита, после чего следует сравнительно быстрое охлаждение.

При всех видах отжига не допускается перегрев и пережог стали. Перегрев стали —брак исправимый: образовавшуюся крупнозернистую структуру при перегреве можно исправить повторным отжигом. Пережог стали —брак неисправимый, так как сильно окисленные границы кристаллических зерен теряют связь и деталь разрушается.

Мк стали 9ХС располагается ниже 0° С, мартенситное превращение при закалке протекает не полностью, и в стали остается до 6—8% остаточного аустенита, наличие которого приводит к деформации и снижает стойкость режущего инструмента. Поэтому инструмент несложной формы, у которого внутренние напряжения меньше, можно после закалки подвергать обработке холодом при температуре минус 55° С, учитывая, что сталь 9ХС очень чувствительна к стабилизации аустенита. Отпускают сталь 9ХС при температурах 180—200° С. Структура после термической обработки — мартенсит и карбиды, твердость HRC 61—64.

Расстояние от торца, мм / HRCэ

| Термообработка | Крит.диам. в масле, мм |

| Закалка | 15-50 |

Теплостойкость, красностойкость стали 9ХС

Таблица. Механические свойства при повышенных температурах

Образец диаметром 10 мм, длиной 50 мм, прокатанный. Скорость деформирования 20 мм/мин.

Источник: ollimpia.ru

Как закалить сталь 9хс

На сегодняшний день в металлургии встречается огромное количество инструментальных сталей различных марок. Их распространение связано с уникальными эксплуатационными качествами, некоторых из которых достигаются путем легирования состава различными химическими веществами. Инструментальные стали применяются для производства инструментов, а также ответственных деталей, которые на момент эксплуатации подвергаются повышенному износу. Рассмотрим подробнее сталь 9хс: характеристики, применение и расшифровку маркировки.

Расшифровка маркировки

Для маркировки сталей и других материалов разрабатываются определенные стандарты, применение которых позволяет упростить процесс определения химического состава. Расшифровка данной стали проводится следующим образом:

Кроме вышеприведенных элементов, в составе присутствуют и многие другие, которые являются неотъемлемой частью сталей.

Основные характеристики

Эксплуатационные качества практически любого материала во многом зависят от химического состава. Характеристики 9хс были несколько изменены путем добавления в состав легирующих элементов кремния и хрома.

Характеристики стали 9хс можно охарактеризовать следующим образом:

- Небольшая концентрация хрома определяет то, что металл имеет привлекательный вид, а также небольшую коррозионную стойкость.

- Кремний повышает прочность структуры, износостойкость.

- Низкая свариваемость. Присутствие в составе достаточно большой концентрации кремния становится причиной снижения показателя свариваемости. Поэтому при необходимости соединения двух элементов путем сваривания требуется проводить подогрев структуры.

- Высокая склонность к отпускной хрупкости. Именно поэтому при термической обработке применяются методы, которые снижают вероятность появления дефектов или повышения хрупкости.

Особенности состава и структуры определяют высокую вероятность возникновения деформации протяжки. Для уменьшения степени дефектов проводится термическая обработка в два этапа: до механической обработки и после выполнения чистовых работ.

Особенности термической обработки

При проведении термической обработки рекомендуется соблюдать нижеприведенные правила:

- Следует постоянно и точно контролировать температурный режим.

- Проводить периодическую проверку твердости.

- Выполнять рентгенанализ структуры для определения внутренних пороков.

- Делать металлографический анализ структуры.

Сегодня для термообработки применяются электрические печи, которые имеют герметичный кожух и система автоматической регулировки температуры нагрева. При необходимости можно контролировать состояние атмосферы для повышения эксплуатационных качеств.

Технологии закалки

Возможные технологии закалки:

- Нагрев до температуры 870 градусов Цельсия и отпуск при 500 градусах Цельсия. Остывание может проходить в воде или масле.

- Нагрев до 870 градусов Цельсия и отпуск при температуре 200 градусов Цельсия.

Отжиг выполняется при 800 градусах Цельсия с последующей изотермической выдержкой при 710 градусах Цельсия. Форма выпуска заготовок: кованные заготовки, калиброванные прутки, полосы, шлифованные прутки и серебрянка. При выпуске заготовок учитываются стандарты, установленные в ГОСТ.

Область применения

Рассматриваемый сплав имеет относительно невысокую стоимость, однако не может выдерживать длительное воздействие высокой температуры. Именно поэтому он особо популярен среди производителей ножей. При необходимости сплаву можно придать требуемую форму, для чего не требуется специальное оборудование. Изначально изделие затачивается, после чего подвергается термической обработке. Выпуская продукцию подобного типа, следует учитывать, что рассматриваемый сплав обладает некоторой хрупкостью и нужно проводить термическую обработку для ее снижения.

Основное назначение сплава заключается в применении при производстве различных инструментов, к примеру, сверл или метчиков. Главное условие — инструмент не должен во время работы нагреваться до критических значений. Кроме этого, сплав походит для выпуска ответственных деталей, которые работают в сложных эксплуатационных условиях. Поэтому 9ХС часто применяют в машиностроительной или иной подобной промышленности.

К режущему инструменту относятся резцы, сверла, фрезы, метчики, плашки и др. В целях повышения производительности труда в настоящее время обработку резанием проводят с большими скоростями, в результате чего режущая кромка инструмента разогревается до температуры, превышающей 500 °С. Инструменты из углеродистой стали для такой работы непригодны, так как уже при нагреве выше 200 °С твердость и износостойкость углеродистой стали заметно снижаются. Обычно углеродистую сталь применяют для изготовления слесарного инструмента, а также режущих инструментов небольших размеров и простой формы для обработки сравнительно мягких материалов.

Во избежание брака по короблению и трещинам при термической обработке таких инструментов рекомендуются следующие режимы. При расчетной толщине инструментов до 6—8 мм следует применять ступенчатую закалку. Для этого после нагрева до 790—810°С охлаждение проводят вначале в расплавленной соли, имеющей температуру 160—180°С, и затем после выдержки в течение 3—5 мин — на воздухе.

Если в расплав соли ввести 5% Н 2 O, то таким способом можно закаливать инструмент с расчетной толщиной до 10—12 мм. При расчетной толщине от 8 до 20 мм рекомендуется режим охлаждения по схеме «через воду в масло». Для этого вначале охлаждение проводят в 5%-ном водном растворе поваренной соли до температуры 200—250°С (до потемнения поверхности), а затем в масле до полного охлаждения.

После закалки в водных растворах солей или щелочей во избежание коррозии нужно промывать инструмент в горячей воде при 60—80 °С, а после этого просушивать его сжатым воздухом. Низкий отпуск производят при 180—200 °С. Твердость после этого получается в пределах HRC 60—62.

Для изготовления режущего инструмента более крупных размеров с расчетной толщиной до 60—80 мм, а также для инструментов большой длины, склонных к короблению, применяют легированные стали повышенной прокаливаемости 9ХС, ХВГ и др. Таким инструментом могут быть фрезы, сверла, развертки.

Сталь 9ХС по сравнению с углеродистой обладает не только повышенной прокаливаемостью, но и более высокой теплостойкостью и потому сохраняет в закаленном состоянии твердость при нагреве до 250 °С. Нагрев под закалку проводится до 850—870 °С, охлаждение — в масле или в расплавленной соли с температурой 180— 200 °С. После низкого отпуска при 180—200 °С твердость получается в пределах HRC 61—64. Недостатками такой стали являются, во-первых, склонность к обезуглероживанию и, во-вторых, повышенная твердость после отжига, что затрудняет обработку резанием.

Сталь ХВГ по сравнению со сталью 9ХС обладает более высокой прокаливаемостью. Но главная ее особенность заключается в меньшей склонности к короблению при закалке, и поэтому ее применяют для изготовления протяжек, сверл и метчиков, имеющих сравнительно большую длину. Нагрев под закалку стали ХВГ проводят при 820—950°С, охлаждение — в масле или в расплавленной соли.

После закалки и низкого отпуска при 160—180°С получают твердость в пределах HRC 61—64. При этом в стали сохраняется повышенное количество остаточного аустенита (до 15—18%), что обусловливает минимальное коробление. При необходимости повысить твердость можно непосредственно после закалки провести обработку холодом при —55 °С.

К числу недостатков стали ХВГ относятся повышенная склонность к шлифовочным трещинам, что связано с большим количеством остаточного аустенита, и карбидная неоднородность, которая приводит к неоднородной твердости после закалки.

Закалкой называют вид термической обработки металлов, который заключается в нагреве выше критической температуры с последующим резким охлаждением (обычно) в жидких средах. Критической называют температуру, при которой происходит изменение типа кристаллической решетки, то есть осуществляется полиморфное превращение. Она определяется она по диаграмме «железо-углерод». фото

Свойства стали после закалки

После закалки увеличивается твердость и прочность стали, но при этом повышаются внутренние напряжения и возрастает хрупкость, провоцирующие разрушение материала при резких механических воздействиях. На поверхности изделия появляется толстый слой окалины, который необходимо учитывать при определении припусков на обработку.

Внимание! Некоторые изделия закаляются частично, например, это может быть только режущая кромка инструмента или холодного оружия. В этом случае на поверхности изделия можно наблюдать четкую границу, разделяющую закаленную и незакаленную части. Закаленную часть на клинках называют «хамон», что в переводе на современный язык металлургии означает «мартенсит».

Определение! Мартенсит – основная составляющая структуры стали после закалки. Вид этой микроструктуры – игольчатый или реечный.

Для уменьшения внутренних напряжений и роста пластичности осуществляют следующий этап термообработки – отпуск. При отпуске происходит некоторое снижение твердости и прочности.

Технология закалки

Режим закалки определяется температурой, временем выдержки, скоростью охлаждения, используемой охлаждающей средой.

Способы закалки стали:

- в одном охладителе – применяется при работе с деталями несложной конфигурации из углеродистых и легированных сталей;

- прерывистый в двух средах – востребован для обработки высокоуглеродистых марок, которые сначала остужают в быстро охлаждающей среде (воде), а затем в медленно охлаждающей (масле);

- струйчатый – обычно востребован при частичной закалке изделия, осуществляется в установках ТВЧ и индукторах обрызгиванием детали мощной струей воды;

- ступенчатый – процесс, при котором деталь остывает в закалочной среде, приобретая во всех точках сечения температуру закалочной ванны, окончательное охлаждение осуществляют медленно;

- изотермический – похож на предыдущий вид закалки стали, отличается от него временем пребывания в закалочной среде.

Типы охлаждающих сред

От правильного выбора охлаждающей среды во многом зависит конечный результат процесса.

-

Для поверхностной закалки и работы с изделиями простой конфигурации, предназначенными для дальнейшей обработки, применяется в основном вода. Она не должна содержать соли и примеси моющих средств, оптимальная температура +30°C.

Внимание! Использовать этот способ охлаждения для деталей сложной конфигурации не рекомендуется из-за риска появления трещин.

Внимание! Для работы с изделиями из углеродистых сталей со сложным химическим составом используют комбинированное охлаждение. Оно состоит из двух этапов. Первый – охлаждение детали в воде, второй, после +200°C, – в масляной ванне. Перемещение из одной охлаждающей среды в другую должно производиться очень быстро.

Какие стали можно закаливать?

Процедурам закалки и отпуска не подвергается прокат и изделия из него, изготовленные из малоуглеродистых сталей типа 10, 20, 25. Этот вид термообработки эффективен для углеродистых сталей (45, 50) и инструментальных, у которых в результате твердость увеличивается в три-четыре раза.

Таблица режимов закалки и областей применения для некоторых видов инструментальных сталей

Источник: crast.ru

Закалка стали 9хс режимы

Инструментальная сталь 9ХС – сплав, из которого создают некоторые строительные инструменты. Также из него делают режущие бытовые и промышленные заготовки. Готовые вещи обладают наивысшей прочностью, устойчивостью к износу и наделены хорошей упругостью. Особенности заключаются в компонентах, входящих в соединение: хром и кремний. Такие добавки придают железу прекрасные технические характеристики.

Требования и расшифровка маркировки

- углерод (С) – 0,85-0,95%;

- кремний (Si) – 1,2-1,6%;

- марганец (Mn) – 0,3-0,6%;

- никель (Ni) – не более 0,35%;

- сера (S), фосфор (P), титан (Ti) – до 0,03%;

- хром (Cr) – 0,95-1,25%;

- молибден (Mo), вольфрам (W) – максимум 0,2%;

- ванадий (V) – до 0,15%;

- медь (Cu) – в пределах 0,3%;

- железо (Fe) – около 94%.

Слиток имеет несколько видов поставки, например, 9ХС ГОСТ 5950-2000 распространяется на кованые прутья или мотки, которые предназначены для производства приборов, используемых в морозных условиях или при температуре свыше 300 °C.

Стандарт 2590-2006 относится к металлу круглого сечения, диаметр которого составляет 0,5-27см. Эксплуатируется подобная продукция в промышленной сфере. Классифицируется вещество по прокатке и длине. 7417-75 распространён на холодный или холоднокатаный металл с круглым сечением 0,3-10см. 8559-75 относится к квадратному калиброванному типу, с размером 3-100 мм.

ГОСТ 8560-78 распространяется на шестигранные модели. Вся продукция может выпускаться в мотках с различной поверхностью и плоскостью. Тут всё зависит от пожеланий потребителя. Следует отметить, что при изготовлении разных сортов допускаются некоторые отклонения.

Расшифровка инструментальной стали говорит о её параметрах и качестве. Если разобрать эту разновидность, то первая цифра говорит о количестве углерода (0,9%). Символы ХС означают, что сплав содержит 1,5% хрома и кремния. Из этого можно сделать выводы, что заготовка относится к разряду легированных.

Основные свойства

В соединение листа входит хром, который даёт защиту от ржавчины. Однако для качественной защиты в предмете должно быть не меньше 1,3% вещества. Также инструментальная сталь 9ХС сочетает следующие характеристики:

- во время отделки не образуются флокены;

- можно проводить ковку при T=1180 °С;

- не подходит для сварочных процедур;

- равномерное распределение карбидов;

- повышенная теплостойкость.

Такое сырьё отлично подходит для выпуска технических и бытовых лезвий.

В ходе создания применяют руду или утилизированный лом, которые собирают в большие контейнеры и переплавляют. В специальных жаровнях проходит нагрев, после которого все примеси всплывают на поверхность. Подобная методика позволяет получить железо в чистом облике. Далее специалист берёт пробы и добавляет кислород для ускорения процесса. Ну и на последнем этапе добавляются добавки, чтобы добиться необходимых результатов.

Аналоги создают таким же образом, однако, химические компоненты слитка будут немного отличаться.

Из данного металла часто делают ножи, и основные плюсы и минусы можно посмотреть на их примере:

- Инструмент отличается большой упругостью и устойчивостью к изгибам, что позволяет применять его для нарезки древесины;

- Режущие признаки лезвия сохранятся на долгий срок;

- В отожжённом состоянии сплав имеет повышенный порог твёрдости, и его легко прокаливать;

- Нож не боится высоких температур и завышенной влажности.

Нож из инструментальной стали 9ХС

К недостаткам относятся только сложности изготовления: в ходе обработки металл ведёт себя очень капризно, и мастеру нужно постоянно следить за градусами в жаровне. Также состав предмета сильно варьируется, и это отражается на его конечных свойствах.

Особенности термообработки

Происходит это действие путём нагрева с последующим охлаждением, а его задача – получение необходимых атрибутов за счёт изменений во внутренней структуре. К такой операции прибегают на промежуточном либо конечном этапе работ, и с эксплуатацией специальной печи. Время нагрева играет ключевую роль, поскольку из составляющих удаляется углерод, отвечающий за твёрдость объекта.

Свойства 9хс при повышенных температурах

Термообработка напрямую влияет на её прочность:

- При Т=170-200 °С HRC=63-64;

- При Т=200-300 °С HRC=59-63;

- При Т=300-400 °С HRC=53-59;

- При Т=400-500 °С HRC=48-53;

- При Т=500-600 °С HRC=39-48.

Главное знать, что после прогревания в печи сталь охлаждают в масле, а вещам будет присуща склонность к отпускной хрупкости. В других случаях пускают в дело криогенную обработку, которая ведётся при низких температурах.

Использование сплава

Применение 9ХС встречается в следующих случаях:

- Изготовка свёрл. Но применять их можно только для сверления отверстий на мягких объектах, преимущественно древесине. Поскольку инструмент негативно реагирует на высокую скорость вращения и перегрев, то и при работе с мягкой структурой рекомендуется регулировать частоту оборотов.

- Цилиндрические развёртки. Их используют для улучшения точности размера отверстий, и удаления шероховатостей. Приспособлением разрешено обрабатывать жерла в чугуне, сплавах со средней жёсткостью, при работе с цветным железом.

- Метчики. Они необходимы для нарезки внутренней резьбы, и представлены в образе винта с прямыми или винтовыми канавками. При работе рекомендуется беречь изделие от интенсивных нагрузок.

- Клейма для холодных работ. Их эксплуатация распространена на заводах для штамповки готовой продукции.

Все действия с данным материалом должны вестись строго по правилам. В противном случае изделие потеряет все свои положительные качества.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник: svarka-tokarka.ru