Большое многообразие использования древесины в различных отраслях народного хозяйства объясняется редким сочетанием ее положительных свойств. Вместе с тем положительные качества древесины проявляются и используются с должным эффектом лишь при удалении из нее значительного количества влаги, т.е. после проведения сушки древесины, которая также улучшает ее технологические свойства.

К сожалению, иногда в процессе сушки в древесине возникают дефекты. Это связано с тем, что удаление влаги из древесины сопряжено со значительными трудностями. Подобные трудности объясняются структурой древесины, относительно большой толщиной материала, а также изменением геометрических размеров при понижении ее влажности (усушка древесины). Изменение размеров высушиваемых пиломатериалов при неправильном проведении процесса сушки может привести к различным дефектам, таким как коробление, растрескивание.

Поэтому главной задачей сушки является равномерное снижение влажности древесины — как всех досок в высушиваемом штабеле пиломатериалов, так и отдельно в каждой доске по ее сечению и длине. Пренебрежение к сушке приводит к большому перерасходу древесины и бесполезной трате труда в строительстве и промышленности: неправильное проведение сушки может привести к значительным убыткам из-за трещин и коробления материала, что уменьшает коэффициент полезного выхода при дальнейшей обработке высушенного материала. Правильно построенный процесс сушки древесины должен обеспечивать быстрое удаление влаги из древесины с минимальными затратами при сохранении качества материала. Поэтому любые отклонения от нормальных показателей качества должны рассматриваться как неудовлетворительное ведение процесса сушки древесины.

Сушка древесины-кругляка или как бороться с трещинами

Возможны изъяны

Дефекты, вызванные изменением геометрии или даже нарушением целостности материала, имеют одну причину — внутренние напряжения. Они возникают в результате целого ряда физических явлений, происходящих в процессе сушки, и связаны с анизотропностью древесины, а также спецификой переноса влаги в материале.

Величина внутренних напряжений в древесине определяется характером распределения влаги по объему сортимента в процессе сушки. Чем выше неравномерность влажности, например, центра пиломатериала и его поверхности, тем соответственно выше величина внутренних напряжений. Особенно заметна эта взаимосвязь при интенсификации процесса сушки. В большинстве случаев ускорение процесса сушки древесины сопровождается большой неравномерностью влажности по объему пиломатериала и возникновением значительных внутренних напряжений, приводящих к образованию трещин. Совершенно очевидно, что решение задачи интенсификации процесса сушки древесины возможно лишь при проведении исследований, направленных на учет, оценку и контроль внутренних напряжений, образующихся в древесине в процессе сушки.

Как быстро высушить дерево, чтобы не потрескалось??

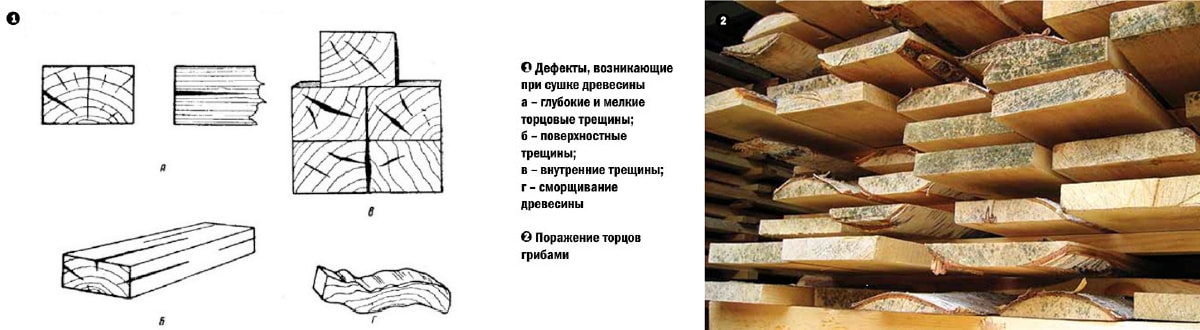

Дефекты, которые возникают в процессе сушки, можно разделить на явные, или видимые, и скрытые. Когда значения напряжений превышают предел прочности древесины, они приводят к видимым дефектам. К видимым дефектам можно отнести трещины, коробление материала (рис.

1), выпадение сучков, поражение грибками (плесень), сильное потемнение цвета древесины, большое количество смолы, выделяемой на поверхность древесины. Скрытыми дефектами сушки можно назвать наличие внутренних напряжений в древесине, повышенную и неравномерно распределенную влажность по сечению материала. Также скрытым дефектом можно считать неравномерность просыхания отдельных пиломатериалов в штабеле по окончании процесса сушки.

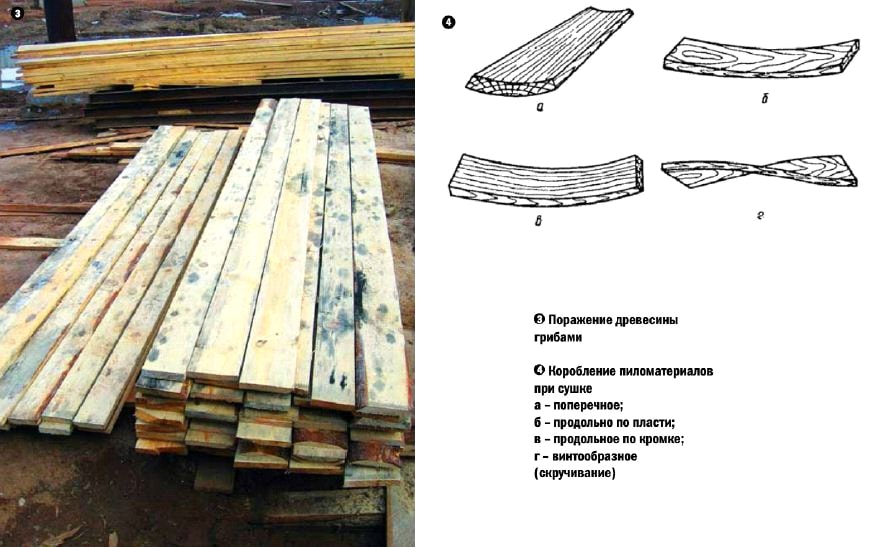

Одним из необходимых условий дальнейшего использования срубленной древесины является предотвращение ее разрушения дереворазрушающими грибами, которые активно развиваются в структуре древесины при повышенной влажности. После распиловки бревен на пиломатериалы при длительном хранении без их подсушки в древесине могут довольно быстро появиться грибковые поражения — плесень, мучнистая роса, различные гнили (рис. 2). Для предотвращения этого пиломатериалы перед сушкой следует укладывать на прокладки и размещать на открытой площадке для атмосферной подсушки.

Поражение пиломатериалов дереворазрушающими грибами также может наблюдаться и в сушильных камерах. Это может быть связано с ошибками в проектировании сушильных камер, а также при неправильном проведении процесса сушки. Плесень на поверхности древесины может наблюдаться в том месте сушильной камеры, где присутствуют зоны застойной циркуляции, т.е. скорость агента сушки через данный участок приближается к 0 м/с и даже совсем отсутствует. Поражение древесины может наблюдаться в виде локальных грибковых пятен на поверхности (рис. 3), следов от прокладок, на которых рядами уложены пиломатериалы.

Чтобы исключить данную проблему, при создании конструкции сушильной камеры необходимо предусматривать интенсивную и равномерно распределенную циркуляцию агента сушки через штабель высушиваемых пиломатериалов. Кроме того, в начале процесса сушки в сушильной камере еще одним фактором биологического разрушения древесины является низкая температура среды (до 40°С).

Прогрев загруженного материала, особенно в зимний период, должен происходить максимально быстро и при высокой температуре. Чтобы быстро прогреть материал и не допустить поражения грибами на начальной стадии процесса, важно правильно рассчитать тепловую мощность сушильной камеры. Независимо от источника тепловой энергии (горячая вода, пар и др.) тепловая мощность сушильной камеры должна быть примерно рассчитана исходя из 5 — 6 кВт на 1 м 3 высушиваемой древесины. Даже при недлительном (30 мин) воздействии на древесину температурой 55 — 60°С погибает большинство дереворазрушающих грибов.

Виды трещин

Вследствие неравномерной усушки, а также внутренних напряжений может появиться растрескивание, коробление и сморщивание древесины. Результатом неправильного проведения процесса сушки может стать появление в материале торцовых, пластевых (поверхностных) и внутренних трещин.

Торцовые трещины в пиломатериалах в большинстве случаев появляются раньше других дефектов. Это связано с тем, что торцы сортиментов более интенсивно испаряют влагу вследствие более высокой влагопроводности вдоль волокон, чем поперек. Поэтому в торцах пиломатериалов влажность древесины понижается быстрее.

Снижение влажности вызывает усушку и, как следствие, появление растягивающих напряжений в этой части доски. Эти напряжения и являются причиной образования торцовых трещин, которые, как правило, проходят в радиальном направлении (рис. 1а). Причина образования трещин — слишком жесткий режим сушки (высокая температура, пониженная влажность агента сушки). Трещины в древесине образуются, когда растягивающие напряжения превышают предел прочности древесины.

Сначала образуются небольшие трещины, направленные вглубь материала на несколько миллиметров. Если процесс сушки продолжится без изменения режимных параметров, мелкие трещины могут углубиться, расшириться, пройти сквозь все сечение сортимента. Чтобы исключить большое количество торцевых трещин в высушиваемом материале, необходимо снизить интенсивность испарения влаги с торцов пиломатериалов.

Это можно произвести несколькими путями:

- Снизить омывание торцов пиломатериалов агентом сушки (этого можно достичь установкой экранов, закрывающих торцы сушильных штабелей. Загрузку штабелей в камеру производят торец к торцу вплотную).

- Покрыть торцы пиломатериалов масляными красками и другими недорогими замазками. Особенно это рекомендуется делать для сортиментов больших сечений и лиственных пород древесины.

- Применять режимы сушки с высокой влажностью воздуха в начальной стадии процесса сушки.

К сожалению, на практике вопросам защиты торцов уделяется мало внимания, что приводит к большим потерям древесины. Производители изделий закладывают дополнительную длину пиломатериала для дальнейшей оторцовки (вырезки торцовой части доски с трещинами) пиломатериалов после сушки.

Поверхностные трещины образуются в пиломатериалах в первый период сушки вследствие чрезмерного испарения влаги с поверхности. Поверхностные трещины могут появляться на пластях и кромках пиломатериалов. Из-за слишком жесткого режима сушки влага из центра сортимента (внутренняя влага) не успевает подойти к поверхности и поверхностные слои пересыхают.

Внутренние напряжения в них превосходят предел прочности, и наружный слой древесины трескается. Направления поверхностных трещин совпадает с направлением волокон древесины (рис. 16). Поверхностные трещины также могут углубляться при продолжающемся неверном ведении процесса сушки.

Наиболее подвержены поверхностным трещинам сердцевинные доски. В них образуются так называемые радиальные трещины, которые появляются из-за неравномерности усушки древесины в радиальном и тангентальном направлениях. Избежать значительного количества поверхностных трещин возможно путем получения минимальных перепадов влажности по сечению материала. Достичь этого можно путем проведения сушки более влажным воздухом, а также проведением промежуточных влаготеплообработок пиломатериалов.

Внутренние трещины (рис. 1в) образуются в конечной стадии сушки, когда растягивающие напряжения внутри материала превосходят предел прочности. Внутренние трещины делают абсолютно непригодным высушенный материал, так как они существенно нарушают прочность. Появлению внутренних трещин особенно подвержены лиственные породы, например, дуб. Поэтому сушка таких пород древесины требует тщательного контроля за внутренними напряжениями.

Для предотвращения образования внутренних трещин рекомендуется во втором периоде процесса сушки проводить промежуточные влаготеплообработки агентом сушки повышенной влажности и температуры. Благодаря обработкам достигается снижение разницы влажности по сечению материала и уменьшение внутренних напряжений.

Другие дефекты

Причиной коробления пиломатериалов при камерной сушке является излишне жесткий режим сушки, особенно это касается лиственных пород древесины. Коробление возникает из-за неодинаковой усушки в тангентальном и радиальном направлениях, наличия существенных внутренних напряжений в материале, а также природных свойств древесины (косослой, крень).

В процессе сушки пиломатериалов могут наблюдаться поперечное, продольное и винтообразное коробление (рис. 4). Все они могут наблюдаться одновременно на материале с ярко выраженным одним из трех видов. Сильнее всего поперечному короблению подвержены широкие пиломатериалы (200 мм и более), особенно пиломатериалы тангентальной и смешанной распиловки.

Доски радиальной распиловки менее всего подвержены короблению. Косослой и крень древесины главным образом вызывают продольное коробление и скручивание пиломатериалов.

К такому дефекту сушки, как коробление, может привести нарушение технологического процесса сушки: недостаточное количество прокладок, разная толщина прокладок при формировании штабеля пиломатериалов, особенно это касается тонкого материала (25 мм и меньше), выгрузка неостывшего штабеля из камеры (особенно в зимний период) и даже отсутствие конечной влаготеплообработки.

Для предотвращения поперечного и продольного коробления пиломатериалов следует укладывать в штабель доски строго одной толщины и высушивать их в зажатом состоянии. Нижние ряды пиломатериалов фиксируются массой пиломатериалов верхних рядов. Для предотвращения коробления не зажатых верхних двух-трех рядов пиломатериалов рекомендуется применять пружинные или пневматические прижимы, в некоторых случаях на верхний ряд штабеля укладывают груз.

Сморщивание древесины (коллапс) (рис. 1г) происходит из-за разрушения клеток древесины (сплющивание клеток). Такой дефект может появиться при сушке некоторых пород древесины, таких как дуб, ясень, тополь, эвкалипт и др. Сплющивание клеток древесины образуется при длительном воздействии на сырую древесину воздухом высокой температуры и влажности.

При этом она сильно пластифицируется. Внешне коллапс древесины выглядит как сечение материала неправильной формы (вид «стиральной доски»). Чтобы исключить сморщивание древесины, пиломатериалы повышенной влажности следует предварительно перед камерной сушкой подвергать сушке атмосферной, а также применять для таких пиломатериалов более низкую температуру и влажность воздуха.

Такие дефекты сушки, как изменение цвета, излишне большой выход смолы на поверхность древесины, в сегодняшних условиях успешно решаются изменением режимных параметров в зависимости от начального состояния высушиваемой древесины. Выпадение сучков происходит из-за того, что более плотная древесина сучка усыхает сильнее, чем окружающие его слои. Данная проблема успешно решается технологией обработки древесины (выборка древесины с малым количеством сучков, заделка выпадающих сучков, вырезка зон с сучками).

Скрытые дефекты сушки

Кроме явных дефектов сушки могут появляться и скрытые дефекты, которые можно считать также браком сушки. Недосушка пиломатериалов происходит при нарушении технологического процесса, т. е. досрочной выгрузке материала из сушильной камеры. Недосушка материала может быть связана с неудовлетворительным контролем за процессом сушки древесины. Неравномерное просыхание пиломатериалов может явиться следствием неполной загрузки сушильного пространства камеры, неравномерной раздачи агента сушки по штабелю, при слабом движении агента сушки через материал, сушке в одной камере древесины разных пород и толщин.

Поскольку внутренние напряжения в древесине не вызываются внешними факторами, они уравновешены в пределах конкретного высушиваемого сортимента. И если в процессе проведения сушки не снизить значение напряжений, можно получить остаточные напряжения в древесине, которые в дальнейшем приведут к браку изделия вследствие нарушения его геометрии.

Источник: pk-izhora.ru

Развеиваем миф о том, что брус камерной сушки не крутит и не усаживается

Сегодня в деревянном строительстве наиболее часто используется брус естественной влажности или камерной сушки, причем, второй вариант считается намного более выигрышным и рекомендуется всем, кто не хочет экономить на качестве. Одним из основных аргументов является отсутствие деформаций — камерная сушка должна раз и навсегда избавить древесину от склонности искривляться и покрываться трещинами. Так ли это на самом деле? Практика показывает, что свойства камерного бруса не настолько идеальны, насколько говорит реклама, и об этом стоит поговорить подробнее.

Усадка бруса камерной сушки

Сторонники бруса камерной сушки заблуждаются или намеренно считают его кардинально отличным от пиломатериала естественной влажности, несмотря на то, что разница заключается лишь в количестве влаги. Главным же остается то, что оба они изготавливаются из цельного массива древесины и обойти это не удастся, разве что полностью сменить технологию производства, как это имеет место при изготовлении клееного бруса. Исходя из этого, можно понять, что древесина, даже просушенная, не меняется кардинально только из-за того, что из нее удалена лишняя влага.

Последний момент многие склонны переоценивать – считается, что, если брус прошел камерную сушку, он останется сухим на протяжении всего срока своей службы. В этом таится огромная ошибка – любой пиломатериал даже после качественной сушки легко впитывает влагу из окружающего его атмосферного воздуха до тех пор, пока показатели не будут равновесными. Таким образом спустя некоторое время после ввода в эксплуатацию дома из бруса под усадку ничуть не будут отличаться от своих аналогов, возведенных из пиломатериалов камерной сушки со всеми вытекающими из этого последствиями.

Строительство тем временем движется, дом подводят под кровлю и планируют практически сразу приступить к отделочным работам, не ожидая от изначально сухой конструкции такой подлости, как интенсивная усадка. Однако, брус уже стал влажным и ведет себя как будто только что привезен с пилорамы. Что дальше? Правильно, под крышей он попадает в условия, при которых начинается потеря древесиной воды, и брус начинает садиться в точности так же, как его собрат естественной влажности.

Результат таков — отделочные работы приходится сворачивать на некоторое время, появляется перспектива претензий к поставщику пиломатериалов, который как будто привез не тот вид бруса, который указан в договоре. На самом деле все просто – брус впитал в себя влагу и ведет себя соответственно, с интенсивной усадкой.

Появление трещин

Примерно та же ситуация наблюдается с трещинами – несмотря на сухость, напряжение в древесине все равно сохраняется, только что с меньшей интенсивностью. На самом деле практика показывает, что способа избавиться от появления трещин в рамках существующей технологи по-прежнему невозможно, реально лишь сделать и не такими выраженными и глубокими. Ослабляют внутренние напряжения древесины путем изготовления пропилов в ключевых точках, но этот вариант не всегда доступен и не гарантирует стопроцентный успех.

Таким образом практика показывает, что использования бруса камерной сушки не исключает риск усадки и возникновения трещин, оно лишь минимизирует его при благоприятном стечении обстоятельств.

Источник: sevkrai.ru

Распространенные проблемы древесины: как их избежать?

Чтобы любые изделия из древесины долгие годы сохраняли достойный внешний вид, нужно их правильно обрабатывать, начиная с заготовки. Для борьбы с различными недостатками материалов из дерева есть правила и приемы, а также специальные средства.

Недостатки древесины – природные особенности

Все изменения (коробление, растрескивание, усушка, усадка, разбухание), происходящие с деревом в процессе обработки и дальнейшей эксплуатации, основываются на химическом составе и физических свойствах.

Химический состав разный у всех пород, так же, как и физические параметры, однако именно последние и определяют принадлежность древесины к ценным породам, а также они влияют на «капризность» во время изготовления изделий.

К физическим свойствам относятся следующие.

• Плотность основана на строении волокон и прилегании их друг к другу. Чем меньше внутри пустот, тем плотнее древесина и тем она больше весит. Самую большую плотность имеют лиственница, дуб, бук, ясень, поэтому готовый пиломатериал из этих пород отличается большой твердостью. Это, например, обрезная доска из дуба, обрезная доска из ясеня или обрезная доска из лиственницы.

• Пористость хвойных пород и лиственных разная и зависит от влажности. У свежесрубленного дерева она выше.

• Влажность, которая бывает первоначальной у только что срубленного дерева и остаточной, когда древесина подверглась сушке. Колебания влажности могут быть от 120% (у свежесрубленного дерева) до 8% после сушки.

Причины растрескивания древесины, и как с этим бороться

Растрескивание бревен, бруса, досок и другого пиломатериала происходит из-за неравномерной сушки. Верхние слои древесных волокон просыхают быстрее, а внутри дерево остается влажным.

Трещины могут образовываться по всей длине и больше всего на торцах, потому что влага там испаряется быстрее. Трещины чаще всего проходят между годичными кольцами.

Глубина расслоения влияет на внешний вид и прочность пиломатериала, оно опасно тем, что в трещины попадают споры грибков и влага, в результате чего древесина начинает гнить и разрушаться.

Борьба с растрескиванием начинается еще на стадии заготовки древесины. Заготавливают ее зимой, как раз тогда, когда она имеет самую низкую влажность. После ошкуривания бревна обрабатывают специальными защитными составами, препятствующими испарению влаги.

Большой вред несут температурные перепады. Чтобы на материале не было трещин, сушат его профессиональным способом в сушильных камерах, доводя влажность до 10-12%. При этом вероятность растрескивания сводится к минимуму.

Правильно обработанный и хорошо просушенный деревянный материал не теряет внешнего вида. Поэтому грамотно просушенное оцилиндрованное бревно из лиственницы и оцилиндрованное бревно из сосны не растрескивается на протяжении всего срока эксплуатации.

Разбухание древесины: что делать?

Разбухание или увеличение объема возникает тогда, когда древесина оказывается во влажной среде. Различают полное и частичное разбухание. Водопоглощение у всех пород различное, поэтому и степень деформации различается. Самое большое поглощение влаги происходит в области торцов, именно там она проникает внутрь волокон.

По-разному воздействует влага и на ядро дерева и на заболонь. Давление набухания снижается при повышении температуры. Кроме воды, и другие жидкости способны вызвать набухание древесины, например, спирт, керосин, ацетон, скипидар.

Различается тангенциальное и радиальное разбухание (по типу распила). Уменьшить и совсем прекратить разбухание можно несколькими способами. Первый – это пропаривание древесины, оно несколько снижает водопоглощение. Второй – это пропитка изделий разными веществами.

Одни из них снижают поглощение влаги в 2 раза, другие в 3 раза, а тангенциальное разбухание в 5 раз. Особенно большое внимание уделяют защите от разбухания пиломатериалам и изделиям, которым предстоит эксплуатация под открытым небом – уличная мебель, садовая мебель, столы уличные, качели, перголы, шезлонги и лежаки.

Уличную мебель изготавливают из таких пород дерева, которые менее подвержены разбуханию, например, скамейка из дуба или лиственницы. Изделия из мягких пород древесины (скамейка из сосны, беседки из сосны), кроме пропитки для защиты от влаги, еще покрываются лакокрасочной продукцией.

Коробление древесины: как предотвратить?

Любая древесина в той или иной степени подвержена деформации, ее ведет и коробит. Коробление, то есть изменение формы, происходит в процессе хранения пиломатериала, его сушки и изготовления изделий. Когда древесина сохнет, то влажность на поверхности и внутри разная, из-за неоднородного изменения дерево ведет.

Коробление распределяется по изделию неравномерно. Самое большое сжатие происходит в направлении годовых колец, наименьшее – параллельно волокнам. Изменение геометрии пиломатериала зависит от типа распиловки бревна. Ядровые доски подвергаются минимальному короблению, боковые доски ведет больше всего.

Коробление возникает и в процессе обработки древесины. Трещины появляются из-за слишком быстрой смены влажности. При естественной сушке дерево сохнет медленно.

Для того чтобы усушка проходила равномерно, дерево не вело и не коробило, нужно правильное выравнивание влажности. Это возможно только в промышленных условиях в специальных сушильных камерах. Именно из такой древесины изготавливают столярные изделия, лестничные элементы, напольные покрытия.

Источник: lesshop.ru

Как защитить брус от растрескивания

Здравствуйте, наши уважаемые читатели. Владельцы собственных деревянных домов и те из вас, кто только планирует их постройку. Сегодня мы поговорим о такой общеизвестной проблеме как растрескивания пиломатериала.

Ведь нет больше печали, чем наблюдать появление все новых и новых щелей на стенах вашего еще даже толком не обжитого жилья, в постройку которого, между прочим, было вложено масса нервов, трудов и средств.

Вот и возникает вопрос: что можно сделать, чтобы брус не трескался, чем и как его обработать? Но правильно ли он сформулирован? И действительно ли реально сохранить у деревянного фасада товарный вид, используя только пропитки и примочки?

Почему трескается брус?

Перед тем как что-то защищать и чему-то препятствовать, необходимо разобраться в самих механизмах возникновения проблемы, или все ваши действия, даже при наличии качественных материалов никогда не будут эффективными.

Так вот, причина растрескивания древесины «зарыта» в ее неравномерной усушке. Ни для кого не секрет что после потери влаги брус заметно теряет в объёме. В этом-то и заключается вся проблема.

Логично, что верхние слои дерева подсыхают быстрее, уменьшаются в объеме, а сердцевина, которая находится глубже, а значит и подсыхает медленнее, не поспевает за такими темпами.

Как результат, дерево (те самые верхние слои) из-за невозможности растянутся, трескается. Притом, чем не равномернее будет проходить усушка, тем глубже и многочисленнее будут разрывы.

Особо проблемным местом в этом плане являются торцы бруса. По плоскости среза, вдоль волокон дерево еще быстрее теряет влагу, а значит, подвергается еще большему растрескиванию.

В идеале древесина должна подсыхать равномерно и очень медленно, дабы в ней не возникло ненужных напряжений, и все слои теряли объём в равном процентном соотношении, как однородный продукт.

Но, к сожалению, и это не гарантирует целостности материала. Дело в том, что создать идеальные условия для пиломатериала, можно только на этапе его подготовки. Делается это в специальных сушильных камерах, с использованием вакуума и микроволновых технологий.

Но шутка в том, что дерево имеет свойство поглощать влагу из окружающего воздуха, накапливать ее, а при изменении погодных условий вновь терять притом по выше описанной схеме, то есть неравномерно.

И этот процесс бесконечный. Не будете же вы строить совой дом в сушильной камере. А на свежем воздухе он быстро найдет повод дать трещины.

Как продлить срок годности дома из бруса?

Зная о предстоящей проблеме еще до начала строительства, можно основательно к ней подготовиться и значительно продлить срок службы своего будущего дома. Поверьте, за многовековую историю возведения срубов, мастера нашли не один способ обмануть природу.

Калибровка

Все в этом мире двигается по пути наименьшего сопротивления, вот и большинство трещин появляется на той грани бруса, от которой к сердцевине материала ближе. Но что это нам дает?

На самом деле многое. Если учитывать этот факт при постройке дома, и прятать проблемные плоскости внутрь или меж венцами, фасад дольше останется без дефектов, да и сами трещинки при их появлении будут незначительными.

Конечно, все это применимо для обыкновенного не профилированного бруса. Уже созданная производителем гребенка, не даст вам никакой свободы для маневра.

Компенсационный пропил

Но согласитесь, в реалиях серийного производства следить за волокнами довольно хлопотно. Это здорово снизит скорость работ, а значит и увеличит себестоимость готового продукта, в итоге уменьшит его конкурентоспособность. Хотя если бы не было другого выбора, так бы и поступали. Калибровали бревна вручную, делали пометки для лицевой стороны, вот только зачем?

Проблему легко можно решить при помощи компенсационного шва. И вправду, зачем допускать появление стихийных разрывов, когда можно осуществить аккуратный цивилизованный пропил?

Через него и влага будет покидать дерево более равномерно, и трещин никаких не будет. Распил просто немного раздастся вширь и всех делов. Конечно, подобная хитрость будет хорошо заметна на открытых торцах и даже такие технические щели придется конопатить, но лучше так, чем дерево само треснет, где ему вздумается.

Пропитки

Вот так постепенно мы дошли и до строительных пропиток. Наряду с антисептиками и антипиренами существуют и такие составы, что притормаживают процесс испарения влаги.

И тут ключевое слово именно «притормаживают» Если полностью сделать поверхность дерева паронепроницаемой, оно элементарно начнет гнить. А вот при замедленном испарении, находящаяся в сердцевине влага получает время подняться к поверхности, а потому дерево подсыхает намного равномернее.

В особенности часто подобными красками и пропитками вскрывают торцы и стыки бруса, притом вовсе не из-за трещин. Получив возможность выводить влагу вдоль волокон, пиломатериал к своим краям дает более существенную усадку, чем посредине, а это приводит к появлению межвенцовых щелей, которыми так славятся в деревянном доме углы.

Но везде есть свои преимущества и недостатки. Бесцветные дорогие пропитки многим не по карману, да и по своему составу растворы не шибко то и натуральные. Дешевые не так эффективны, имеют далеко не древесный цвет и часто сложны в применении.

Тогда давайте поговорим о них немного подробнее.

Чем обработать брус

Теперь, когда мы знаем, откуда растут у нашей проблемы ноги, и как все это можно решить, посмотрим, чем же действительно можно обработать торцы бруса дабы он не растрескивался.

Известь

Известь – это дешёвый природный антисептик, но мало кто знает, что она неплохо защищает древесину от солнечного ультрафиолета и препятствует ее неравномерному высыханию.

Однако не спешите браться за макловицу. Во-первых, известь очень быстро смывается, а во-вторых, имеет не самый приятный окрас.

Вы бы хотели, чтобы торцы вашего красивого сруба, белели от разводов? Согласитесь, эта защита на самый крайний случай.

Краска

Также можно защитить торцы и любой дышащей краской. Сегодня их в продаже хоть отбавляй. Но, вновь-таки, древесная текстура при этом будет потеряна, но и капиллярность в брусьях убита напрочь. Факт — есть факт, если вскрыть предварительно прошедшую камерную сушку древесину хорошей краской, вероятность ее растрескивания сведется к минимуму.

Другое дело, что поставляемые на рынок ЛКМ ничем не уступят по своей стоимости специально разработанной пропитке, а чаще всего обходятся заметно дороже, так смысл тогда изобретать велосипед?

Воск

Еще одно средство, доставшееся нам в наследство от предков – это пчелиный воск. Запечатанные им торцы остаются прозрачными для парообмена, но не для влаги. Плюс ко всему этот материал имеет природное происхождение, 100% безопасен для человеческой жизнедеятельности и проверен временем.

Другое дело, что и работать с таким продуктом крайне неудобно, он требует постоянного разогрева, да еще и делает дерево более восприимчивым к огню.

Правда, сегодня производители, доработали идею предков и создали на основе воска удобные для работы мастики, которые помимо выше описанных свойств, улучшают механические свойства древесины и придают ей красивый шелковистый блеск. Проблема только в цене. Не каждому бюджет позволяет приобрести такое чудо.

Полимерные пропитки

На ряду с природными, в продаже существуют и полимерные пропитки. Тот же «Сенеж Тор», «Неомид Тор Плюс» или «Биотор» от торговой марки Рогнеда. Эти составы — чистая химия.

Зато они прекрасно справляются со своей задачей, сравнительно дешевы, просты в применении и бесцветны. Если вам нужна деревянная текстура в чистом виде, без полимера не обойтись.

Останутся недовольными тут только приверженцы «зеленого» жилья. И это логично. Смысл строить из натуральных материалов дом, чтобы потом пропитать его химией?

Словом, как ухаживать за своим срубом и какие пропитки или мастики для этого выбирать личное дело хозяина. Достаточно знать, что выбор сегодня есть и растрескивания, которое многими воспринимались как приговор, вполне реально избежать, ну или хотя бы его минимизировать.

На этом мы прощаемся с вами. До свидания и до скорых встреч на страницах сайта про дачу.

Источник: sait-pro-dachu.ru