Гребные винты отличаются значительным разнообразием по форме, массе и маркам материалов, изготавливаю г ил в основном из следующих материалов: углеродистые стали 25Л. ЗОЛ. 35Л; нержавеющие стали ■Х14НЛЛ; 0Х17НЗГ4Д2ТЛ и 0XI6H4Г59АДФЛ; латуни ЛМцЖ55-3-1. ЛАМиЖ67-5-2-2, «Стоун»; бронзы БрАЖН9-4-2, «Нева-60». «Нева-70», «Никалиум», «Новостон», «Суперстон-70».

В настоящее время в мировом судостроении около 70% выпуска материалов, идущих на изготовление винтов и комплектующих деталей, изготовляют из бронзовых сплавов.

Наиболее характерные дефекты и повреждения гребных винтов, выполненных из следующих материалов: углеродистых сталей — коррозия; нержавеющих сталей — трещины, поломки; латуней — эрозия, трешины и поломки; бронз — погибы лопастей и в меньшей степени эрозия, трешины и поломки.

Последовательность мероприятий, которые- выполняют при восстановлении гребных винтов: очистка от продуктов обрастания и других загрязнении; химический анализ материала; дефектация — визуально либо с помощью цветной дефектоскопии, восстановление (механической обработкой, правкой, с помощью сварки); термообработка: контроль.

✅Ремонт лопасти гребного винта как сделать надёжно и крепко

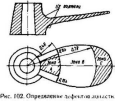

Дефектацию гребных винтов проводят з основном для выявлен»я грешин по действующей нормативной документации. Гребной винт и отдельные его лопасти разбивают на зоны а зависимости от испытуемых в период эксплуатации напряжений (рис. S02).

Зона А — часть лопасти на нагнетательной и засасывающей по- нерхностях, очерчиваемая 0,4 R (R ~ радиус гребного винта), включая (1.5 галтели перехода от ступицы к лопасти, которая ограничена

Зона В находится на расстоянии |0,4 -г-0,7> R, остальная часть —

■г>на С. Анализ опыта эксплуатации

- н‘6иых винтов показал, что пачомьнmu at гей в результате усталости ма- п’риала винта происходит, в основ- нам. на расстоянии R, R — радиус гребного винта. Наибольшая вероятность появления трещин имеет место на кромках гребного винта.

Для выявления дефектов гребные винты очищают от продуктов обрастания и других загрязнений. Дефекты на гребных винтах выявляют: в зоне А — визуальным осмотром поверхности и обязательным применением магнитной, а при необходимости ультразвуковой дефектоскопии; в зонах В и С визуальным осмотром поверхности после ее очистки все кромки и корни лопастей без исключения —- методом магнитной дефектоскопии. Концы трещин перед разделкой должны быть рассверлены сверлом ■таметром не менее 6 мм на глубину, превышающую глубину трещин не менее, чем на 5 мм (рис. 103, а). Углыразделки неекаозных трешин и глубоких раковин должны быть не менее: приглубине дефекта до 30 мм — 60° (рис. 103,6); при глубине дефекта свыше 30 мм — 30° (рис. ЮЗ.в) с радиусом закругления вершины разделки /? = 8 Н ‘ 2 мм. Дефекты гребных оннтов из стали марки !Х14НД.П заваривают ручной электродуговой сваркой, а винтов из стали марки 25Л — ручной и полуавтоматической на любом сварочном оборудовании для электродуговой сварки постоянным током. Диаметр электродов должен быть в пределах от 3 до 5 мм, выбирают его в зависимости от места и размера дефекта.

1’«с. (03. Разделка не-схаоэных трещи» лопает»

1’«с. (03. Разделка не-схаоэных трещи» лопает»

Реставрация гребного винта

Корневые проходы сваривают электродами диаметром 3 мм. Заварк дефектов следует производить в нижнем н,ти наклонном положении (с углом наклона не более 60 й ) Электроды перед сваркой прокалить при < = 300° в течение часа Проволоку очистить от масла и загрязнений. К заварке дефектов допускаются аттестованные сварщики. Дефекты винтов из стали марки 1Х14НДЛ заваривают с подогревом места снарки до температуры не ниже Ш0° С.  Рис 104 Схема расположения сборки* гребенок Размеры дефектов, подлежащих исправлению правкой, не ограничиваются. Возможность исправлении дефекта устанавливают в зависимости от наличия и мощности соответствующего оборудования. Кромки и гонкие сечения лопастей при толщине не более 15 мм при углах сгиба не более 20 ° правят в холодном состоянии, в остальных случаях — в горячем состоянии при температуре: для винтов из стали марки 1Х14НДЛ — 600—700» С без последующей термообработки или 750 8/>0° С с последующим отпуском при температуре 6Г>0±10′ в течение 4—6 ч; из стали марки 25Л —700—850“ С без последующей термической обработки. После правки производят контроль на отсутствие трещин визуально, а также магнитной дефектоскопией кромок и корневых участков лопастей. Подготовку кромок для приварки недостающей части лопасти выбирают в зависимости от ее толщины. Часть лопасти устанавливают в нужное положение по шаблону и закрепляют с помощью струбцин. Для уменьшения коробления при приварке части лопасти рекомендуется использовать сборочные гребенки (рис. 104>, которые изготавливают из того же сплава, что и винт, и приваривают соответствующим присадочным материалом. Для устранения дефектов и повреждений применяют: дуговую сварку угольным электродом и аргонодуговую неплавящимся электродом с применением переменного тока для гребных винтов из всех сплавов; аргонодуговую сварку неплавящимся электродом е применением постоянного тока прямой полярности для гребных винтов из латуни марок ЛМиЖГ>5-3-1 и «Стоун»; полуавтоматическую аргонодуговую сварку плавящимся электродом с применением постоянного тока обратной полярности для гребных винтов из бронзы марок СрДЖН9-4-4, «Никалиум* и из лату «и марок ЛМнЖ55-3-1 и «Стоун*. Для устранения дефектов гребных винтов из бронзы марок БрЖН9-4-4, «Никялиум», «Нева-70». «Сунерстон-70 и «.Новостон» можно применять ручную дуговую сварку с электродами марок ЛПИ48-АБ-2 « ЛПЙ48-МАБ-1. С целью снятия остаточных растягивающих напряженийприменяют и’рмнческую обработку гребных винтов. Источниками образования оста |очных напряжений и неоднородной структуры являются, местный нерап иомерный нагрев, вызванный сварочными работами дуговой и плазмен ной резкой, правкой, а также нагрев ступицы для облегчения съема гребного пинта с вала. В зависимости от марки сплава и места расположения исправляемого участка необходимо произвести сотую термическую обработку гребных пиитов. Если при ремонте из-за отсутствия термических печей выполнить что невозможно, то допускается местная термическая обработка при расположении мест заварки нли наплавки на лопастях и ни ступине на радиусе г = 0,5/? и менее. Для этого используют специальные электронагревательные устройства, обеспечивающие выполнение заданного режима. Обшая термическая обработка гребных винтов заключается в их отжиге при температуре: для латуни марок ЛМцЖ55-3-1. «Стоун» —Я50—4W С: для латуни марок ЛАМцЖ.67-5-2-2—500—550° С; для бронзы марок БрАЖН9-4-4, «Никалиум», «Новостон», «Суперсток-70», «Нева-70» и «Нева-60»—500—550 °С. Местная термическая обработка лопастей состоит в их отжиге при тех же температурах, что и общая термообработка Скорость нагрева — не более 80° С в час, выдержки при температуре отжига не менее 2 ч, охлаждение до температуры 150—180″ С со скоростью не более 50° С в час. затем естественное охлаждение лопасти, покрытой асбестовым полотном, на воздухе. Для проведения местной термической обработки лопасть можно нагревать керосиновым резаком. Температуру в процессе проведения местной термической обработки контролируют с помощью термопар, зачеканенных в различных по толщине местах нагреваемого участка, а также контактными и ртутными термометрами. Гребной винт после окончательного ремонта и приемки ОТК предъявляют инспектору Регистра СССР с представлением всех необходимых документов: приемного акта ОТК, протоколов дефектоскопии, сертификатовна материалы, акта обмеров винта, акта статической балансировки винта.

Рис 104 Схема расположения сборки* гребенок Размеры дефектов, подлежащих исправлению правкой, не ограничиваются. Возможность исправлении дефекта устанавливают в зависимости от наличия и мощности соответствующего оборудования. Кромки и гонкие сечения лопастей при толщине не более 15 мм при углах сгиба не более 20 ° правят в холодном состоянии, в остальных случаях — в горячем состоянии при температуре: для винтов из стали марки 1Х14НДЛ — 600—700» С без последующей термообработки или 750 8/>0° С с последующим отпуском при температуре 6Г>0±10′ в течение 4—6 ч; из стали марки 25Л —700—850“ С без последующей термической обработки. После правки производят контроль на отсутствие трещин визуально, а также магнитной дефектоскопией кромок и корневых участков лопастей. Подготовку кромок для приварки недостающей части лопасти выбирают в зависимости от ее толщины. Часть лопасти устанавливают в нужное положение по шаблону и закрепляют с помощью струбцин. Для уменьшения коробления при приварке части лопасти рекомендуется использовать сборочные гребенки (рис. 104>, которые изготавливают из того же сплава, что и винт, и приваривают соответствующим присадочным материалом. Для устранения дефектов и повреждений применяют: дуговую сварку угольным электродом и аргонодуговую неплавящимся электродом с применением переменного тока для гребных винтов из всех сплавов; аргонодуговую сварку неплавящимся электродом е применением постоянного тока прямой полярности для гребных винтов из латуни марок ЛМиЖГ>5-3-1 и «Стоун»; полуавтоматическую аргонодуговую сварку плавящимся электродом с применением постоянного тока обратной полярности для гребных винтов из бронзы марок СрДЖН9-4-4, «Никалиум* и из лату «и марок ЛМнЖ55-3-1 и «Стоун*. Для устранения дефектов гребных винтов из бронзы марок БрЖН9-4-4, «Никялиум», «Нева-70». «Сунерстон-70 и «.Новостон» можно применять ручную дуговую сварку с электродами марок ЛПИ48-АБ-2 « ЛПЙ48-МАБ-1. С целью снятия остаточных растягивающих напряженийприменяют и’рмнческую обработку гребных винтов. Источниками образования оста |очных напряжений и неоднородной структуры являются, местный нерап иомерный нагрев, вызванный сварочными работами дуговой и плазмен ной резкой, правкой, а также нагрев ступицы для облегчения съема гребного пинта с вала. В зависимости от марки сплава и места расположения исправляемого участка необходимо произвести сотую термическую обработку гребных пиитов. Если при ремонте из-за отсутствия термических печей выполнить что невозможно, то допускается местная термическая обработка при расположении мест заварки нли наплавки на лопастях и ни ступине на радиусе г = 0,5/? и менее. Для этого используют специальные электронагревательные устройства, обеспечивающие выполнение заданного режима. Обшая термическая обработка гребных винтов заключается в их отжиге при температуре: для латуни марок ЛМцЖ55-3-1. «Стоун» —Я50—4W С: для латуни марок ЛАМцЖ.67-5-2-2—500—550° С; для бронзы марок БрАЖН9-4-4, «Никалиум», «Новостон», «Суперсток-70», «Нева-70» и «Нева-60»—500—550 °С. Местная термическая обработка лопастей состоит в их отжиге при тех же температурах, что и общая термообработка Скорость нагрева — не более 80° С в час, выдержки при температуре отжига не менее 2 ч, охлаждение до температуры 150—180″ С со скоростью не более 50° С в час. затем естественное охлаждение лопасти, покрытой асбестовым полотном, на воздухе. Для проведения местной термической обработки лопасть можно нагревать керосиновым резаком. Температуру в процессе проведения местной термической обработки контролируют с помощью термопар, зачеканенных в различных по толщине местах нагреваемого участка, а также контактными и ртутными термометрами. Гребной винт после окончательного ремонта и приемки ОТК предъявляют инспектору Регистра СССР с представлением всех необходимых документов: приемного акта ОТК, протоколов дефектоскопии, сертификатовна материалы, акта обмеров винта, акта статической балансировки винта.

Источник: studfile.net

Основные способы восстановления гребного винта судна СК-620

При разъедании лопастей винтов до 10-15% площади их исправляют наплавкой. Наплавку латунных гребных винтов обычно осуществляют аргонодуговой сваркой. Хорошие результаты дает электросварка в среде аргона. Выкрашивание кромок лопастей исправляют наплавкой.

Трещины в лопастях гребных винтов заваривают с предварительной разделкой. Латунный гребной винт правят в холодном состоянии с применением гидравлических домкратов.

Если разъедание лопастей значительно или если лопасти обломаны, винты ремонтируют приваркой наделки взамен негодной части лопасти. При смятии шпоночного паза разделывают его на больший размер по ширине и пригоняют новую шпонку или грани шпоночного паза наплавляют и обрабатывают на чертежный размер.

При обломах кромки оставшуюся часть лопасти обрабатывают фрезой или пневмозубилом, добиваясь угла разделки 35-45°. Затем по месту изготовляют шаблон недостающей части и по нему вырезают и обрабатывают новую наделку лопасти из того же материала, что и винт. В целях повышения долговечности винта наделки иногда изготовляют из другого материала.

Технологический процесс восстановления лопасти гребного винта

Ремонт трещины лопасти гребного винта судна типа СК-620 начинают с разделки кромок трещины.

Кромки трещины разделывают по всей длине с закруглением вершин по радиусу не менее 4-5 мм. Угол скоса несквозных трещин 55-60°. Основание сквозной трещины разделывают с зазором 2-3 мм и притуплением кромок до

2 мм. Прилегающие к месту сварки поверхности лопасти на ширине 10-15 мм тщательно очищают наждачным кругом.

Сварку латунных винтов можно выполнять аргонодуговой сваркой. Обязателен предварительный подогрев лопастей до 200-300 °С.. Аргонодуговая сварка выполняется сварщиком при помощи сварочной установки УДГ-501 (рисунок 2.4) и латунными прутками ДКРНТ 12 НД ЛС 63-3 АВ ГОСТ 2060-90. Химический состав прутка представлен в таблице 2.2.

Таблица 2.2 — Химический состав ДКРНТ 12 НД ЛС 63-3 АВ ГОСТ 2060-90 %

После сварки термист отжигает лопасть при помощи индукционной установкой УИНТ-100-2,4 (рисунок 2.5) при 250-300 °С, а затем накрывает лопасть асбестовой тканью, после чего она медленно охлаждается. Отжиг при температуре свыше 600-650 °С не допускается, так как при такой температуре возможно частичное испарение цинка.

Рисунок 2.5 — Индукционная установка УИНТ-100-2,4

Приварка оборванной части лопасти.

В целях повышения долговечности винта наделку изготовляют из другого материала. Так, как винт изготовлен из латуни ЛЦ 16К 14, то обломанную часть лопасти выполняют из латуни ЛЦ 23А 6ЖЗМц 2. Химические механические свойства латуни представлены в таблицах 2.3 и таблице 2.4

Таблица 1.1 — Массовая доля в %

Таблица 1.2 — Механические свойства латуни ЛЦ 23А 6ЖЗМц 2

Кратковременный предел прочности на разрыв.ув кгс/мм 2 (Н/мм 2),

Характеристика относительного удлинения после разрыва,д %

Приварку наделки осуществляют аргонодуговой сваркой.

Холодная правка винтов на агрегате АПВ-2 (рисунок 2.6) выполняется в следующем порядке:

- — перемещают каретку суппорта с гребным винтом до совпадения указателя с риской «поперечная подача»;

- — перемещают суппорт с винтом в сторону штампа до совпадения указателя с риской «продольная подача»; при этом для захода лопасти в штамп необходимо опустить пуансон с помощью плунжера пресса, наклонить или поднять винт, а также вращать его вокруг оси;

- — предварительно обжимают лопасть, добиваясь положения ее в штампе

- — включают в действие силовую установку и обжимают лопасть при усилии 50-60 тс, останавливают подачу масла в цилиндр и проверяют положение лопасти в штампе;

- — при правильном положении лопасти обжимают ее при полном усилии пресса 100 тс (стрелки манометра на красной черте);

- — поднимают плунжер в верхнее положение (пуансон под действием пружин также поднимается вверх) и выводят винт из штампа, пользуясь суппортом механизма подачи;

- — поворачивают на зажимной колонке винт вокруг своей оси и заводят следующую лопасть в штамп, соблюдая порядок, указанный выше;

- — правят следующую лопасть и т. д.

1 — тележка ТПВ-200; 2 — винт; 3 — агрегат; 4 — блок штампов

Рисунок 2.6 — Схема установки винтов и штампов на агрегат АПВ-2

После сварки поверхности лопастей гребного винта зачищают от брызг и шлака в районе трещин и раковин.

По шаблонам, снятым с поврежденной лопасти, размечают контур лопастей, у которых кромки наплавлялись или на которых устанавливались наделки. С помощью цилиндрической фрезы такие лопасти обрезают по контуру; затем грушевидной фрезой и наждачным кругом кромкам лопастей придают нужный профиль. Контролируют его посредством кромочных шаблонов. На данном этапе обработки гребного винта проводят предварительную статическую балансировку его. Для этой цели винт переставляют с помощью тележки ТПВ-200 на вибростенд БВ-100 (рисунок 2.7).

а) тележка ТПВ-200; б) вибростенд БВ-100

Рисунок 2.7 — Использование тележки ТПВ-200 для транспортировки и установки винтов

Статическая балансировка

После ремонта винты подвергают балансировке. Статическая балансировка гребных винтов может осуществляться различными способами: на цилиндрической оправке и призмах (ножах), подобно статической балансировке диска ротора турбины; на цилиндрической оправке в центрах токарного станка; в горизонтальном положении на специальных балансировочных станках.

На рисунке 2.8 показана схема балансировочного станка. На каленом шарике 2 с помощью конусной оправки 1 установлен гребной винт 3. Шарик расположен на вертикальном шпинделе.

Рисунок 2.8 — Схема станка для балансировки гребного винта.

В станке для шарика имеется гнездо. При вращении рукоятки 4 при помощи нажимного винта 5 и рычага 6 шпиндель 8 поднимает гребной винт над корпусом 7 стенда. При этом винт наклоняется в сторону более тяжелой лопасти. Уравновешивание винта достигается снятием или добавлением грузов массой 10-15г. После уравновешивания производится снятие или добавление металла.

Шлифование и полировка

Определение шероховатости поверхности лопастей гребных винтов до и после шлифования осуществляется путем сопоставления состояния поверхности лопастей со специальными шаблонами-эталонами (компараторами Руберта) или образцами шероховатости по ГОСТ 9378-75 и ГОСТ 8.300-78. Сопоставление производится визуально или ощупью. Величина шероховатости принимается равной соответствующему эталону (образцу) или промежуточному значению между двумя ближайшими шаблонами (образцами).

Предварительно отбалансированный винт снимают с вибростенда и снова устанавливают на стенд ЭБП-М (рисунок 2.9), где производят чистовую шлифовку и полировку поверхностей лопастей в районе ремонта Ra 0,32. При этом обработку ведут войлочными или фетровыми кругами с наклеенными на них шлифзерном или шлифпорошком в такой последовательности: шлифзерном 80-25; шлифзерном 40-60; шлифпорошком 6-12; пастой ГОИ.

- 1 — стенд ЭБП-М; 2 — обрабатываемый винт; 3 — электроборштанга;

- 4 — балансируемый винт; 5 — стенд БВ-100

Рисунок 2.9 — Обработка лопастей на станке ЭБП-М:

После шлифования шероховатость лопастей определяется как средняя по зонам I и II (рисунок 2.10). Результаты оценки шероховатости винта до и после шлифования должны быть занесены в паспорт гребного винта по форме

ОСТ 5.4391-83 в раздел 9 «Сведения об осмотрах и ремонтах гребного винта в период эксплуатации» и зафиксированы в особых отметках машинного журнала.

После полировки лопастей винт переставляют на приспособление для развертки конусных отверстий и проверяют конусность отверстия в ступице и шпоночного гнезда по калибрам. При наличии дефектов развертывают конусное отверстие с помощью пневматической машинки для вращения развертки и ручного винтового привода для вертикальной подачи. Шпоночное гнездо исправляют шабровкой по калибру или по штатной шпонке.

Рисунок 2.10 — Схема расположения точек для измерения шероховатости

Выполнив все операции по слесарной обработке винта после наплавки и сварки, необходимо проверить геометрические параметры лопастей способами, применяемыми при дефектации. При обнаружении отклонений, вызванных сварочными деформациями, винт повторно правят и затем направляют на окончательную статическую балансировку. Ее выполняют в той же последовательности, что и предварительную балансировку на вибростенде БВ-100, с той только разницей, что уравновешенность проверяют при включенном вибраторе. Это позволяет повысить чувствительность стенда и обеспечить применение нормы уравновешенности с массой контрольного грузика в 2 г на радиусе 305 мм.

Контроль качества сварных швов.

Методы контроля, предупреждающие дефекты:

контроль подготовки под сварку, при котором производят проверку качества свариваемого металла, сварочных материалов, контроль подготовки кромок свариваемых деталей и сборки их в узел, контроль состояния сварочного оборудования и оснастки, квалификации сборщиков и сварщиков;

контроль сварочных работ с проверкой режимов сварки, правильности ведения процесса, порядка наложения швов, зачистки швов и кратеров.

Методы контроля, выявляющие дефекты

Внешний осмотр сварного соединения. Внешним осмотром можно выявить наружные дефекты соединения: подрезы, незаверенные кратеры, наплывы, поверхностные поры, непровары, трещины, прожоги, наличие смещения сваренных деталей.

Перед осмотром сварной шов и прилегающие поверхности зачищают от окалины, шлака, брызг металла. Для осмотра можно применить лупу с 5-10-кратным увеличением.

Проверка сварных швов на непроницаемость. Проверка на непроницаемость проводится для емкостей, работающих под давлением жидкостей или газов, после проверки наружным осмотром и устранения дефектов.

Испытание гидростатическим давлением производится одним из двух способов.

Первый способ заключается в полном или частичном заполнении водой для открытых емкостей с временем выдержки 2. 24 ч. Емкость считается выдержавшей испытание, если в течение установленного времени не будет пропусков воды и не снизится ее уровень.

Второй способ заключается в том, что закрытые сосуды (котлы, трубопроводы) заполняются водой с созданием избыточного контрольного (в 1,5. 2 раза выше рабочего) давления. Изделие выдерживается под избыточным давлением 5 мин, потом давление снижают до рабочего, околошовную зону (на 15. 20 мм от шва) обстукивают молотком с круглым бойком.

Участки шва с течью в виде капель и запотевания отмечаются мелом. Вода сливается, а отмеченные участки шва вырубаются и завариваются, после этого изделие подвергается повторному испытанию.

Испытание давлением газа применяется для определения непроницаемости емкостей или трубопроводов, работающих под давлением.

При проверке испытуемая емкость герметизируется и в нее подают газ (воздух, азот, инертные газы) до получения в ней давления, заданного техническими условиями. Затем все сварные швы промазываются мыльным раствором (100 г мыла на 1 л воды). Признаком брака служит появление мыльных пузырей на промазанной поверхности.

Малогабаритные емкости при возможности герметизируют заглушками, погружают в ванну с водой и подают газ под давлением на 10. 20% выше рабочего. Дефекты в швах определяют по появлению пузырьков газа в воде у швов.

Испытание аммиаком основано на свойстве некоторых индикаторов (водный раствор азотнокислой ртути или спирто-водный раствор фенолфталеина) изменять окраску под действием сжиженного аммиака. При этом способе контроля сварных швов тщательно очищается поверхность сварного соединения от шлака, ржавчины и масла. После этого на одну сторону шва укладывается бумажная лента или ткань, пропитанная индикатором, а с другой стороны нагнетают воздух с примесью 1% аммиака. Давление воздуха не должно превышать расчетного для испытуемой конструкции.

При наличии дефектов в шве аммиак окрашивает бумагу или ткань с индикатором в серебристо-черный цвет через 1. 5 мин.

Контроль качества шлифования

Контроль состояния и качества проведенных работ по шлифованию лопастей и обеспечение требований настоящей инструкции по шероховатости лопастей после шлифования осуществляют представители ОТК СРЗ или БТОФ. Приёмка работ по шлифованию лопастей осуществляется старшим механиком.

Результаты шлифования должны быть зафиксированы в паспорте гребного винта и отражены в машинном журнале.

Источник: studwood.net

Ремонт гребных винтов

При разъедании лопастей винтов до 10—15% площади их исправляют наплавкой. Наплавку стальных гребных винтов производят электросваркой, а наплавку чугунных гребных винтов — электросваркой с предварительным подогревом лопасти до 650—700° С (923—973 К) или газовой сваркой, также с подогревом. Наплавку бронзовых или латунных гребных винтов обычно осуществляют газовой сваркой.

Хорошие результаты дает электросварка в среде аргона. Выкрашивание кромок лопастей исправляют наплавкой. Трещины в лопастях гребных винтов заваривают с предварительной разделкой.

Правку изогнутых лопастей стальных гребных винтов осуществляют механическим или гидравлическим способом с подогревом лопасти до 850—900°С (1123—1173 К). Надежным способом считается правка лопастей в специальном жестком кондукторе. После правки лопасти подвергают отжигу при температуре 850—950°С (1123—1223 К). Бронзовые и латунные гребные винты правят в холодном состоянии с применением гидравлических домкратов.

Если разъедание лопастей значительно или если лопасти обломаны, винты ремонтируют приваркой наделки взамен негодной части лопасти. При смятии шпоночного паза разделывают его на больший размер по ширине и пригоняют новую шпонку или грани шпоночного паза наплавляют и обрабатывают на чертежный размер. При сборке винтов со съемными лопастями необходимо обратить внимание на пригонку основания лопасти к ступице, а также на правильность затяжки и шплинтовки болтов. Устранив дефекты, пригоняют ступицу гребного винта по конусу гребного вала или по специальному калибру.

После ремонта винты подвергают балансировке. Статическая балансировка гребных винтов может осуществляться различными способами: на цилиндрической оправке и призмах (ножах), подобно статической балансировке диска ротора турбины; на цилиндрической оправке в центрах токарного станка; в горизонтальном положении на специальных балансировочных станках.

На рис. 134 показана схема балансировочного станка. На каленом шарике 2 с помощью конусной оправки 1 установлен гребной винт 3. Шарик расположен на вертикальном шпинделей.

Рис. 134. Схема станка для балансировки гребного винта.

В станке для шарика имеется гнездо. При вращении рукоятки 4 при помощи нажимного винта 5 и рычага 6 шпиндель 8 поднимает гребной винт над корпусом 7 стенда. При этом винт наклоняется в сторону более тяжелой лопасти. Уравновешивание винта достигается снятием или добавлением металла.

Этот способ балансировки обеспечивает большую точность, чем балансировка на ножах, а также требует меньше времени и места. Динамическая балансировка производится в тех случаях, когда гребные винты работают с большой частотой вращения.

У гребных винтов регулируемого шага (ВРШ) наблюдается износ различных деталей механизмов силового цилиндра, поршневых колец, подшипников, золотников и их втулок, кулисных

камней и резиновых уплотнителей. Может также иметь место загиб лопастей, обрыв центральных цапф и пальца дискового эксцентрика, износ корпуса масляного насоса и т. п.

Выработку цилиндра серводвигателя устраняют заливкой баббитом и расточкой на номинальный размер. Кольца поршня серводвигателя заменяют, золотниковые втулки развертывают на больший размер, золотники же изготовляют новые и притирают совместно с втулкой.

Лопастные шайбы винтов очищают от коррозии в местах соприкосновения с лопастями и с резиновыми уплотнениями и хромируют слоем 0,2 мм. Вновь изготовленные кулисные камни пришабривают по ползуну. Цапфы и дисковые эксцентрики в процессе ремонта пришабривают на краску к сопрягаемым деталям, а при большом износе заменяют. Лопасти правят в специальных постелях с нагревом до 400° С (673 К).

При значительном повреждении кромок отрезают их и вместо них приваривают и обрабатывают новые. Ступицу с собранными лопастями балансируют статически.

Весьма трудоемкой операцией является окончательная доводка всей системы после ремонта и сборки. Обычно испытание ВРШ производится на стенде в такой последовательности: обкатка насосов, перекладка серводвигателя, проверка гидросистемы на герметичность, проверка продолжительности реверса.

После установки на место гребного вала с механизмом изменения шага (МИШ) и присоединения к нему трубопроводов окончательно проверяют систему на герметичность и регулировку времени разворота лопастей с переднего на задний ход.

Слесарь-судоремонтник

- Судовые энергетические установки

- Рулевые машины и рулевые приводы

- Якорные и швартовные механизмы

- Судовые грузоподъемные механизмы

- Буксирные устройства

- Судовые вспомогательные и утилизационные парогенераторы

- Судовые насосы

- Судовые холодильные установки

- Системы кондиционирования воздуха, отопления и вентиляции

- Смазка и устройства для смазки

- Судовые паровые турбины

- Главные судовые парогенераторы

- Судовые двигатели внутреннего сгорания

- Судовые валопроводы и движители

- Теплообменные аппараты судовых энергетических установок

- Автоматическое дистанционное управления и автоматическое регулирование судовых энергетических установок

- Основы технической механики

- Основные положения по организации ремонта судов

- Допуски и посадки

- Ремонт судовых паровых турбин

- Ремонт судовых двигателей внутреннего сгорания

- Ремонт валопровода и движителей

- Ремонт насосов, вентиляторов и холодильных установок

- Ремонт палубных механизмов

- Ремонт теплообменных аппаратов СЭУ и арматуры судовых парогенераторов

Источник: www.stroitelstvo-new.ru