Алюминиевые лодки и катера пользуются высоким спросом, и по популярности уступают они лишь лодкам ПВХ.

Это и понятно, ведь алюминиевые лодки обладают относительно небольшим весом, высокой прочностью, удобством, имеют возможность установки мощного мотора и не прихотливы в обслуживании.

Впрочем, даже эти плавсредства не застрахованы от поломок и повреждений, при которых требуются оперативные и грамотные ремонтные работы.

В данной статье мы кратко рассмотрим неисправности алюминиевых корпусов лодок и способы их ремонта. Также в конце статьи вы увидите перечень всевозможного оборудования, которое можно установить на алюминиевые лодки и катера.

Чаще всего повреждения корпуса лодки происходят из-за столкновения с массивным подводным объектом или при внезапной посадке судна на мель.

Кроме того, в процессе длительной эксплуатации проявляется банальный износ лодки, что случается гораздо быстрее при отсутствии элементарного ухода за посудиной.

Но стоит сказать, что ремонтирование алюминиевых лодок – занятие, как правило, совсем несложное при наличии необходимых материалов и простейших знаний.

Чем варить лодку?

Разновидности повреждений алюминиевых лодок

Вмятины являются наиболее часто встречающимися повреждениями алюминиевых лодок, но при этом и самыми безобидными. Образуются они впоследствии внешних столкновений. Когда беда таки приключилась и на корпусе образовалась вмятина, сначала нужно осмотреть поврежденный участок. Заметив, что материал в этом месте больно тонкий, оптимально будет оставить всё как есть.

Однако если вы уверены, что угрозы возникновения трещины или дыры нет, деформацию можно ликвидировать с помощью обычной киянки.

Порезы, конечно, лучше ремонтировать с применением специального оборудования и усилиями опытного профессионала, дабы не усугубить положение. Но также порезы удаляются и путём крепления надёжных заплаток. Чтобы сделать ремонт в такой способ ещё более надёжным, применяют дополнительно герметик.

Отверстия небольшого размера закрывают заклепками. Постепенно крепление заклепок ослабевает или они попросту теряются, тогда следует заменить их на новые.

Иногда используются по тому же принципу и комплект с винта и гайки, но этот вариант менее эффективен, хоть и отличается большим удобством. Также на отверстия в корпусе наваривают листы алюминия.

Рано или поздно любой водомоторник сталкивается с необходимостью ремонта днища или корпуса своей лодки или катера. Иногда эта необходимость связана с механическими повреждениями, когда нужно целиком заменить поврежденный элемент, например, форштевень, наложить заплатку на место пробоины или просто усилить определённые места. Но наиболее частой причиной вынужденного ремонта алюминиевых лодок становится течь прохудившегося заклёпочного соединения. В процессе эксплуатации лодки, заклёпки стираются, вытягиваются или просто срезаются — ослабленное таким образом заклёпочное соединение потихоньку начинает подтекать.

СПОСОБЫ РЕМОНТА АЛЮМИНИЕВОЙ ЛОДКИ

Сразу оговоримся, что ремонт лодки сваркой не всегда хорошая идея: во-первых, сварка может повредить промежуточные слои корпуса лодки, а во-вторых, после сварки алюминий твердеет, становится менее пластичным и более хрупким.

Пытаться проклепать старые заводские клёпки не имеет смысла: клёпка уже отслужила, она потянулась и все равно будет течь. Кроме того вы не сможете полноценно загерметить такое соединение.

Остаётся только один по-настоящему действенный вариант — замена старых заклёпок на новые.

Установка цельнометаллических заклёпок — дело достаточно кропотливое и затратное по времени и силам. Для установки цельнометаллической или полнотелой заклёпки нужно, как минимум два человека (если только у вас не очень длинные руки), потому что один должен бить заклёпку по закладной головке, а другой должен держать поддержку с обратной стороны для формирования обратной головки заклёпки. Кроме того, при установке цельнометаллических заклёпок может возникнуть необходимость вскрывать запас плавучести или другие закрытые отсеки, чтобы дотянуться до заклёпки с обратной стороны. Ну и, немаловажный момент, установочный инструмент — для установки цельнометаллической заклёпки нужен пневматический молоток, а значит и компрессор.

ЗАКРЫТЫЕ ВЫТЯЖНЫЕ ЗАКЛЁПКИ

Для того, чтобы избежать описанных выше неудобств, можно воспользоваться более современным типом заклёпок — вытяжными или тяговыми заклёпками. Прелесть вытяжных заклёпок заключается в том, что для их установки не нужен доступ с обратной стороны рабочей поверхности.

Таким образом, в случае необходимости, вы можете провести все восстановительные работы в одиночку, не вскрывая, при этом, без особой необходимости закрытые отсеки, такие как блок или запас плавучести. Важный момент — для создания герметичного заклёпочного шва не подойдут обычные вытяжные заклёпки. Здесь понадобятся вытяжные заклёпки закрытого типа или, если просто, закрытые вытяжные заклёпки. В народе их еще называют «герметичными” заклёпками, но это не совсем корректно — этот вид заклёпок действительно позволяет создать влагозащищённое соединение, но для полной герметичности такое соединение необходимо загерметить.

семь шагов ПО ЗАМЕНЕ ЗАКЛЁПОК НА ЛОДКЕ

Итак, вы столкнулись с необходимостью замены заклёпок. Позвольте предложить вам несколько простых советов, которые помогут упростить рабочий процесс.

Как определить прохудившиеся заклёпки.

В случае, когда у вашей лодки потекло несколько заклёпок, менять все заклёпки большого смысла не имеет и, если, конечно, перед вами не стоит задача переклепать все днище, можно отделаться малой кровью и просто заменить ослабшие заклёпки. Для этого нужно определить какие именно заклёпки дают течь. Визуально это не всегда удаётся, поэтому тут нам на помощь приходит вода. Существует два способа проверки:

- Вы можете постепенно спускать лодку на воду и помечать изнутри слабые места маркером.

- Можно приподнять лодку на берегу и наполнить её водой, после чего обследовать днище и пометить места, где будет обнаружена течь.

Демонтаж заклёпок

Прежде всего необходимо сточить или срезать старые заклёпки. Для этого существует специализированный инструмент, но он достаточно дорогой и редкий, поэтому можно воспользоваться подручными средствами, например, болгаркой. После этого заклёпку необходимо высверлить.

Не стоит брать сверло диаметром больше диаметра заклёпки — рассверливать отверстие ни к чему — лучше всего, чтобы новые заклёпки были того же диаметра, что и заводские. Если вам не известно, на заклёпках какого диаметра собрана ваша лодка, начните высверливать заклёпку сверлом диаметром поменьше. Лучше повторно пройтись сверлом большего размера, чем сразу слишком сильно рассверлить отверстие.

Размер заклёпок

Для того, чтобы получить качественное заклёпочное соединение, необходимо правильно подобрать заклёпки. Современные вытяжные заклёпки закрытого типа, как правило, имеют диаметр кратный дюймовым размерам, например 3,2 mm (1/8 дюйма), 4,8 mm (3/16 дюйма) и так далее.

Общее правило при установке вытяжных заклёпок — для того, чтобы заклёпка встала правильно, диаметр отверстия должен быть на одну десятую миллиметра больше диаметра заклёпки. Например, заклёпку диаметром 4.0 mm нужно устанавливать в отверстие диаметром 4.1 mm. Для подбора заклёпки верной длины необходимо знать толщину соединяемых материалов.

Дело в том, что вытяжная заклёпка имеет ограниченный рабочий диапазон — она зажимает материал определённой толщины. Конкретные цифры можно уточнить в каталоге производителя заклёпок, на упаковке или у своего поставщика заклёпок.

Если зажимаемый материал будет толще указанного рабочего диапазона, обратная головка заклёпки не сформируется полностью и соединение будет ненадежным, если же материал будет тоньше указанного диапазона, то обратная головка будет слишком большой и неаккуратной, что допустимо, но не совсем правильно. Если у вас нет доступа к обратной стороне рабочей поверхности и вы точно не знаете толщину соединяемых материалов, можно воспользоваться проволокой или канцелярской скрепкой. Загнув самый кончик проволоки под прямым углом, вставьте ее в отверстие. Вытягивая проволоку из отверстия, вы почувствуете, когда загиб проволоки зацепится за край обратной стороны склепываемого материала и таким образом сможете определить толщину материалов, которые вам предстоит заклепать.

Материал заклёпок.

Иногда в технической документации вытяжную заклёпку называют комбинированной и это неспроста — дело в том, что часто в одной заклёпке могут комбинироваться разные материалы в зависимости от технического задания. Для ремонта лодки подойдут следующие заклёпки: алюминий/алюминий (и тело заклёпки и отрывной стержень выполнены из алюминия, сокращённое обозначение ал/ал).

Пожалуй, это самый лучший вариант для ремонта алюминиевой лодки — в вашем соединении используется только алюминий, что исключает возникновение гальванопары и, как следствие, коррозии. Единственное, на что следует обратить внимание — эта заклёпка не самая крепкая — показатели усилия на срез и на растяжение у заклёпки ал/ал несколько ниже других вариантов.

К сожалению, в силу не очень большого спроса, этот тип заклёпок не всегда легко найти в наличии. Еще один вариант это алюминий/нержавейка (тело заклёпки выполнено из алюминия, а отрывной стержень из нержавеющей стали, сокращённое обозначение ал/нерж).

Это наиболее прочная заклёпка — головка стержня из нержавеющей стали после установки остаётся внутри головки заклёпки и придаёт соединению дополнительную жёсткость. Недостаток этой заклёпки один — цена — этот вид заклёпки наиболее дорогой. И последний вариант это алюминий/сталь (тело заклёпки выполнено из алюминия, а отрывной стержень из углеродистой стали со специальным фосфатным покрытием). Это наиболее распространённый, а посему наиболее доступный по наличию и цене тип заклёпки, обладающий достаточно высокой жёсткостью. Однако фосфатное покрытие головки отрывного стержня, не всегда обеспечивает должную защиту от коррозии.

Разметка заклёпок

В некоторых случаях, когда нет возможности использовать старые отверстия для установки заклёпок, например, когда необходимо заменить элемент целиком или поставить новую заплату, необходимо разметить заклёпочный шов. Существует несколько инструментов для того, чтобы упростить этот процесс.

Например, если вы меняете элемент целиком и хотите, чтобы заклёпки стояли на равном расстоянии друг от друга, воспользуйтесь гармошкой для разметки отверстий — это гораздо быстрее и проще, чем размечать шов при помощи линейки. Гармошка раздвигается равномерно распределяя отверстия на расстоянии от 13 до 51 мм. Допустим, у вас есть отрезок, который вам надо проклепать.

Вы просто совмещаете первое отверстие гармошки с предположительным местом установки первой заклёпки, затем растягиваете гармошку на нужное расстояние, совмещая одно из отверстий гармошки с местом установки последней заклёпки — промежуточные отверстия гармошки укажут места для установки заклепок на равном расстоянии друг от друга. Еще один удобный инструмент при работе с заклёпками — быстросъёмные зажимы Cleco.

Зажимы клеко (или клекосы, как их еще называют) по сути являются временными заклёпками, которыми легко зафиксировать деталь до момента её окончательного крепления посредство заклёпки. Это даёт возвратный потенциал — вы можете бесконечное количество раз устанавливать и снимать деталь до момента её окончательной подгонки. Также клекосы можно использовать для точного совмещения отверстий при засверливании. Засверлили отверстие в заготовках, установили зажим, засверлили следующее, установили зажим — таким образом вы гарантируете соосное размещение отверстий на всем протяжении заклёпочного шва. Приступая к установке заклёпок, вы снимаете один зажим, и устанавливаете заклёпку, затем снимаете следующий и устанавливаете заклёпку и так до тех пор, пока не будет установлена последняя заклёпка — просто и быстро.

Подготовка отверстия.

Как мы уже говорили, отверстие должно быть немного больше диаметра заклёпки. Для создания надёжного соединение, рекомендуем зачистить отверстие от остатков старой заклёпки и заусенцев, а с рабочей поверхности снять остатки краски и обезжирить.

Если вы устанавливаете заклёпку в отверстие, которое уже использовалось ранее, например, в случаях, когда вы высверлили старую заклёпку, края отверстия могут быть немного “разбиты”. Для лицевой стороны это не страшно — закладная головка заклёпки имеет достаточно широкий буртик, а вот с внутренней стороны, где формируется обратная головка заклёпки, это может стать проблемой. Для того, чтобы немного увеличить площадь контакта заклёпки и обеспечить надежность заклёпочного соединения, с обратной стороны под заклёпку можно подложить алюминиевую шайбу соответствующего диаметра. Выступая в роли буртика, шайба равномерно распределяет давление заклёпки по площади рабочей поверхности и в то же время, не даёт обратной головке заклёпки провалиться в “разбитое” отверстие. Важно не забыть учесть толщину шайбы при подборе длины заклёпки.

Герметичное соединение.

Для того, чтобы обеспечить максимальную водонепроницаемость вашего соединения, заклёпки необходимо загерметить. Иногда для этих целей используют эпоксидную смолу, но лучше применять полиуретановый герметик, особенно если он специализирован для судостроения. Способы нанесения тоже бывают разные — можно наносить герметик на тело заклёпки, можно выдавливать его во внутрь и на края отверстия — суть от этого не меняется: герметик попадает внутрь отверстия и непосредственно под закладную головку заклёпки в месте контакта с материалом. Здесь важно не переусердствовать — много герметика тоже не очень хорошо. После установки заклёпки излишки герметика можно вытереть ветошью или зачистить абразивом.

Установка заклёпки.

Закрытая вытяжная заклёпка не требует какого-либо специализированного установочного инструмента. Вы можете использовать абсолютно любой заклёпочник для стандартных вытяжных заклёпок. Это может быть самый простой механический заклёпочник, или же, если работы производятся в мастерской, можно воспользоваться электрическим или пневмо-гидравлическим заклёпочником.

Либо, если вам нужна мобильность, заклёпку можно установить при помощи специальной насадки на ваш шуруповерт. Принцип действия у всех инструментов один — вытяжные губки захватывают стержень заклёпки и начинают его вытягивать. На другом конце стержня предусмотрена специальная головка, которая проходя через тело заклёпки расширяет заклёпку, формируя обратную головку заклёпки. В определённый момент, когда обратная головка сформирована и заклёпка надёжно обжимает материал, стержень заклёпки обрывается в строго назначенном месте. При этом головка стержня остаётся внутри заклёпки, придавая соединению дополнительную жёсткость.

В каталоге компании АЙРИВЕТ вы найдёте большой выбор вытяжных заклёпок и инструмента для их установки.

Если у вас остались вопросы по выбору заклёпок, оставляйте комментарии под статьёй — мы постараемся дать развёрнутый ответ в ближайшее время.

Если вам нужна помощь в выборе инструмента для выполнения вашей технической задачи свяжитесь с нами — наши специалисты помогут вам определиться с выбором.

Склеивание

Использование качественного клея тоже может помочь в ремонте. Прежде чем приступить к самому процессу склеивания, поверхность тщательно зачищают, обезжиривают и дают ей время высохнуть. Только после этого наносят тонкий слой клея и соединяют заплатку с поверхностью лодки. Небольшие трещины заделывают лишь специальным клеем.

Виды ремонта

Безусловно, поломки возможны различные, но в статье рассматриваю, только те, которые присущи только лодкам из алюминия и его сплавов.

Борьба с коррозией

Одна из самых часто встречающихся повреждений алюминиевой лодки – коррозия. Часто под коррозийными пятнами скрываются трещины. Если с ней не бороться, то в результате, в днище образуется дыра.

Для определения глубины повреждения надо очистить дно лодки лучше всего шлифовальной машинкой. Очищать до металла.

После грубой очистки надо зашкурить наждачной бумагой, а если понадобится, удалить старую краску специальной смывкой. Затем обезжирить, грунтовать и красить.

Проверка заклепок

Определить при осмотре лодки надежность заклепок поможет молоточек. Надо будет простучать каждую заклепку, если она дребезжит и шатается, то потребуется замена.

Если дырки разработались, то на это место надо поставить заклепку большего диаметра.

Наиболее часто выходят из строя заклепки, которые расположены ближе к мотору, они больше всего подвержены вибрации.

Ликвидация дыр и трещин

Следующим этапом будет заделка трещин. Трещины на лодке образуются чаще всего при столкновении, например, случайно наткнулись на топляк. Трещины бывают внушительные и очень мелкие.

Незначительные трещины

Самые мелкие трещины можно заделать пайкой из оловянно свинцового сплава с добавлением цинка.

Ремонт и тюнинг алюминиевых лодок включает:

- покраска алюминиевых лодок

- усиление транца под мотор

- устранение мелких вмятин и пробоин

- устранение больших повреждений корпуса

- перетяжка салона судна

- восстановление обивки судна

- изготовление стекол

- шитье тентов и изготовление дуг для них

- модернизируем кокпит лодки

- изготовление рамок для стёкол, лееров и лесенок

- подшив лодки для движения по мелководью

- оборудуем ниши для выносных топливных баков

- установка дистанционного управления

- монтаж электрооборудования

Также на алюминиевые лодки можно устанавливать дополнительное оборудование, которое расширяет возможности как плавательных характеристик лодок, так и ваши возможности в плане рыбалки и удобства для отдыха.

На алюминиевую лодку возможна установка следующего оборудования:

- полы

- замки

- кнехты

- релинги

- сидения

- эхолоты

- рундуки

- бардачки

- лестницы

- уключины

- навигаторы

- причальные утки

- рулевые системы

- спинингодержатели

- навигационные огни

- заливные горловины

- водоотливные помпы

- панели управления помпой

- оборудование для троллинга

- системы управления двигателем

- приборы контроля двигателя (тахометр, датчики).

Маленькие хитрости ремонта дюралевых корпусов лодок

Июль. Жара — 30-35°С. На стоянке поразительная тишина. И в пятницу, и в субботу, и в воскресенье. Живописные берега островов пустынны. На корпусах пришвартованных к бонам лодок длинные нити водорослей качают своими бородами в такт набегающим с Днепра волнам.

Лишь изредка кто-то прогрохочет по бонам, идя к своей любимице. Иногда вдруг затарахтит запускаемый «Вихрь», выдавая место запуска сизыми клубами дыма. И снова тишина.

В такой невыносимый солнцепек лета 2002 г. киевлянам не до лодок. Да, нелегко жить в столице европейской державы, декларирующей стремление жить по-европейски, с неевропейской зарплатой. Проблемы существования у многих снизили запас энтузиазма.

Но жизнь — это движение. И пришла на стоянки на смену старшему поколению молодежь. Одни покупают старые корпуса и моторы, которым уже «далеко за двадцать», другие, чаще «новые украинские», навешивают двигатели иностранного производства на отечественные корпуса.

Корпуса. Им, несущим на себе нагрузки от ударов о волны, упора двигателя, трения о песок и гальку, страдающим от коррозии, приходится далеко не сладко. Да и от новых хозяев достается порядком — пришедшие на причалы новички абсолютно неграмотны в техническом плане. У одного корпус, словно звездное небо, — такое количество мест, поврежденных коррозией.

Каждый год чем-то красит, а краска не держится, сходит пластами, осыпается. Другой, смыв старую краску, покрывает корпус свинцовым суриком (!) прямо по дюралюминию. Есть и такие, кто, зажав в дрель наждачный круг, сдирают с корпуса весь плакирующий слой. И это не единственные примеры. Большинство таких любителей поступает так по чьей-то неграмотной подсказке или по своему незнанию.

Источник: moscowatelier.ru

Неполучается у меня варить алюминий(((

Варю Бримой TIG 200p ac-dc — сталь получается в общемто неплохо варить, а вот алюминий- хрень сплошная.. Правда по факту я сегодня варил первый раз в жизни — год назад на учебе на аргонщика дали под конец сварить кусочек уголка и всё. Собсно в чем беда- образуется очень много грязи и капля присадки нифига не сливается с основным металлом- живет себе отдельной жизнью и все тут.

Ну тоесть в результате моих действий она таки сливается, но это не сварка а сплошное мученье. Почему так происходит? Присадка годнаяя — Esab TigRod-овская алюминиевая за тонну бабла. Алюминий грязный? Зачищать надо? Ну вроде профиль у меня чистенький был.. Аргон грязный?

Руки кривые? Настройки Бримы левые?

1. Настройки сварочника (Ac-Dc — перекинут не туда, это я уже потом). Главных, как я понимаю, ручек для алюма три- частота импульса, длительность импульса и баланс полупериодов- они как раз заведуют разрушением окислов одной из полуволн переменного тока.. Попробовал на разных их положениях- ну да, гдето лучше разрушается, гдето хуже. В итоге получилось что все их выкрутил на максимум. Снедают сомнения правильно ли это..

2. заготовки нарезал болгаркой

5. Вот такая вот грязища всплывает и недает металлу присадки сливаться в экстазе с деталью:

Источник: www.steelratboat.ru

Как варить алюминиевые лодки

Сразу скажу, дабы избежать не нужных диалогов – я не сварщик. Я не заканчивал техникумов и училищ по этой специальности, даже курсов не посещал. Поэтому не стоит писать, что я криворукий и за такие швы меня должны уволить. Не уволят – я работаю не сварщиком.

И именно поэтому у меня нет страха потерять работу и я могу себе позволить то, от чего у профи сварщиков шерсть понимается дыбом не только на спине, но и ниже.

В этой статье будет речь о сварке алюминия в среде аргона (TIG).

Сразу скажу — не ежедневные занятия TIG и в основном по черному металлу позволили уже добиться видимых успехов, значит пришла пора разбираться с алюминием.

В качестве сварочного инвертора будет выступать АВРОРА Система 200 AC/DC ПУЛЬС. Аппарат новый, не только по времени появления его у меня, но и по факту начала производства. Это линейка инверторов поступила в продажу около месяца назад, может чуть больше.

Съемка производилась на одну камеру, поэтому режимы сварки буду озвучивать.

Итак, начнем чутка с теории.

Гадостность сварки алюминия заключается в двух его особенностях. Первое – он довольно быстро покрывается оксидной пленкой. Второе – у него довольно приличная теплопроводность.

Для решения первой проблемы используется режим сварки переменным током — AC. При горении дуги прямой полярности происходит разогрев металла заготовки, поскольку заготовка является плюсом и вылетающие из электрода электроды разогревают сильнее принимающую их часть. При горении дуги обратной полярности оксидная пленка на жидком алюминии разрушается, но это привод к сильному нагреву электрода и в конечном счете его горению.

Чтобы электрод горел не так сильно в вольфрам вводят различные примеси, меняющие его восприимчивость к тепловым режимам. Обычно количество примесей не велико, однако я не думал, что это может так ощутимо влиять.

На фото два вольфрамовых электрода. Слева – WP диаметром 2,4 мм (чистый вольфрам, сварка на переменке), справа – WY-20 диаметром 3,2 мм (содержит 2% иттрия, сварка на постоянке). Оба электрода попали под раздачу в 180 ампер, при балансе в 20% и проварено было примерно 10 сантиметров.

Левый электрод кроме большого тока еще пару раз попадал в сварочную ванну, потому что горелка штатная и руку пришлось держать руку на весу. Правый в сварочную ванну не попадал – горелка с изменяем углом и варить было удобно.

Вид у обоих одинаково затрапезный, но только WP изначально меньшего диаметра и цангу он нагрел не так сильно, а вот WY буквально на кончике кипел к концу шва, отсюда и перегрев цанги. По сути ее уже нужно выкидывать, но пусть пока поваляется.

В общем лично для себя я сделал вывод – примеси в электроды добавляют не от нечего делать и несчастные 2% могут сыграть существенную роль.

Подробнее о маркировке электродов в ЭТОЙ СТАТЬЕ.

Но вернемся к гадким свойствам алюминия. Уже выяснили, что пробить оксидную пленку во время сварки алюминия можно обратной полярностью сварочной дуги, при чем длительность обратной полярности нужна не очень большая – от 10 до 50% времени от всего импульса (немцы рекомендуют 25-35%, американцы — 20-30%). А вот с теплопроводностью придется бороться, причем в прямом смысле этого слова.

Тут многое зависит от толщины свариваемых алюминиевых заготовок. Если толщина не большая, например 2-4 мм, то можно прогреть дугой. Если же больше, то придется воспользоваться газовой горелкой.

Предварительный разогрев заготовки кроме экономии аргона дает очень важный момент – сварочная ванна не так быстро остывает и возникшие в ней механические напряжения не настолько велики.

Другими словами – если варить холодную заготовку, то есть вероятность того, что сварочный шов лопнет от слишком быстрого охлаждения. При этом будет лишний расход аргона и электроэнергии.

Теперь осталось выяснить чем варить, поскольку разновидностей сплавов на основе алюминия довольно много.

Разумеется нужны присадочные прутки. Нет, они абсолютно не в дефиците и есть куча магазинов с доставкой транспортной компанией. Но лично для меня возникла серьезная спотыкачка с нормоупаковкой – самая популярная фасовка это туба в 5 кг.

Первый вопрос – на фига мне, начинающему сварщику столько? Покопавшись в интернете стало понятно, что в реальности придется брать две упаковки, точнее два вида, поскольку самые популярные присадочные прутки отличаются химическим составом.

Пруток 5356 – алюминий + магний от 3 до 5% Наплавленный металл обладает относительно высокой прочностью, отличной коррозионной стойкостью и имеет цвет идентичный основному металлу при анодировании, однако он склонен к коррозионному растрескиванию под напряжением при температурах эксплуатации выше 65°С.

Пруток 4043 – алюминия + кремний от 3 до 5% наиболее часто используется для ведения сварочных работ на блоках двигателей внутреннего сгорания, опорных плитах, рамах, в авиастроении, в пищевой промышленности. Сварочная проволока ER 4043 обеспечивает получение шва с высокой сопротивляемостью к образованию трещин, к химическому воздействию и воздействию атмосферы.

Второй проблемой при выборе присадочного прутка стал выбор производителя, поскольку разница в цене радикальная. Сварочная проволока от ESAB стоит в районе 1000 рублей за один кг, а покупать надо пачку в 5 кг. Либо Китайскую присадку, которая стоит около 1000 рублей но уже за пачку в 5 кг.

Опять же – какого диаметра?

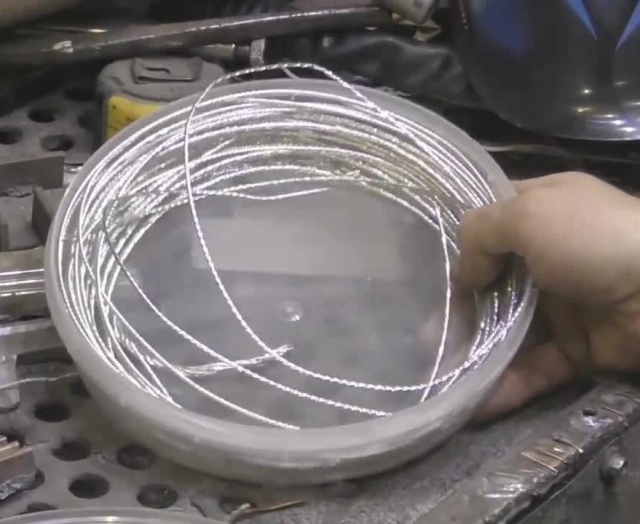

В общем почитав ГОСТы, полистав форумы и проверив наполненность собственного кошелька я решил проблему радикально – я купил два рулона по 0,5 кг сварочной проволоки для полуавтомата диаметром 0,8 мм. Купил два вида – 5356 и 4043. Таким образом я могу тренироваться варить полуавтоматом, а если нужно тренироваться варить TIG и диаметр присадочного прутка будет маловат, что его всегда можно свить.

В этой банке у меня хранятся уже свитые заготовки. В основном это в 4 проволоки и в 8 проволок. Отличить 5356 от 4043 довольно просто – 4043 более пластичная, а 5356 более жесткая и слегка пружинистая, так что попутать довольно сложно.

Кроме этого покопавшись в ГОСТах я пришел к выводу, что использовать в качестве присадки электротехнический алюминий тоже можно – ни самолеты, ни подводные лодки я варить не планирую, следовательно для конструкций не подверженных сильным вибрациям использовать почти чистый алюминий можно и цена получается вполне приемлемой и разобраться какой диаметр для чего не проблема – 2,5 квадрата алюминия это диаметр 1,6 мм, 4 квадрата это 2,2 мм диаметр, 10 квадратов – 3,5 мм диаметр, 16 квадратов – 4,5 мм диаметр, что довольно близко к реальным присадочным пруткам. И все это можно купить хоть по метру и обычно в две или три проводины по вполне адекватным ценам.

В общем с присадкой для первых опытов проблема решилась.

Скрывать не буду, я пробовал варить алюминий инвертором AuroraPRO INTER TIG 200. Что то получалось, что то шло наперекосяк так сильно, что терпения не хватало и псих крыл по взрослому.

Но вернемся к новинке и начнем с маленьких калибров – валялись у меня отрезанные полоски от радиаторов. Метал довольно эластичен и похож на обычный алюминий. Это отрезал края ребер охлаждения, потому как при родной высоте радиатор не влазил в корпус и получились вот такие полоски. Толщина края где то 0,6…0,7 мм. С таким тонким я еще ни разу не связывался и конечно же первые попытки были крайне не удачными.

Сразу напоминаю – сварка TIG не любит грязные металлы , а уж при сварке алюминия тем более. После подготовки деталей к сварке и закреплении их непосредственно перед началом сварки обязательно пройдитесь по месту сварки чистой металлической щеткой. Желательно щетину из нержавейки, но мои щетки еще новые и кроме алюминия еще ни по чему не терлись, поэтому пользуюсь обычными, стальными.

Расход аргона 7 литров в минуту.

После уменьшения тока до 25 ампер начало хоть что-то получаться. Откат назад на 30 ампер явно показал, что все таки многовато. А вот 25 ампер при длительности очистки в 50% уже максимально близко к требуемому результату. Частота переменного напряжения 150 Гц. Если бы взял присадку потоньше, то наверняка результат был бы гораздо лучше.

Дальше полоски от корпуса Советского микшера – хороший листовой алюминий, толщина листа 1,5 мм. Краска содрата металлической щеткой, установленной на болгарке, финальная чистка уже дрелью на не больших оборотах.

Присадочный пруток – свивка в восемь проволок из катушки проволоки для полуавтомата диаметром 0,8 мм. Проволока 4043.

Длительность очистки 20%, ток 70 ампер, время подъема и спада по 1 секунде, расход аргона 7 литров в минуту. Кстати сказать – спад, он же завар кратера, довольно удобная штука. На Интертиге это работало только на четырехтактном режиме. Да и регулировка времени подъема тоже довольно удобная примочка.

При установке тока финиша скажем ампер на 40, а базового на 80 можно получить реальный режим пульса полностью ручного управления. В данном варианте время подъема и время спада равно 2 секунды. Но это может кому надо, я же возвращаюсь к своим полоскам.

В принципе дуга горит довольно устойчиво и вполне предсказуемо и набив руку это будет получаться если уж не так как в этом кино, то максимально близко. Ведь не зря же говорят – Хочешь чему то научится? Бери и делай это пока не научишься. Так что в моем понимании для моего опыта работы с алюминием весьма и весьма не плохо. Фокусировка правда чуток ушла, но результат то посмотреть можно.

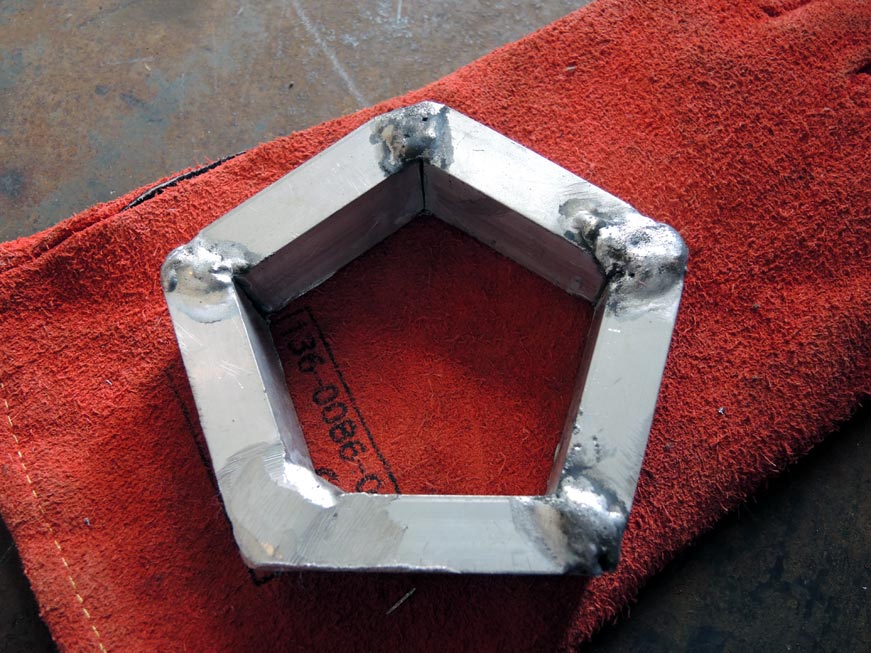

Теперь задачку чуток усложню – угловой шов, только внутренний.

Очень плохо, когда свербит в заднице попробовать новый сварочный аппарат, а вот горелка на нем штатная. Привычка к горелке с изменяемым углом наклона заставляет несколько раз обильно выругаться, но дело вроде идет и я даже головой не так сильно все загораживаю.

В общем получилось вот что:

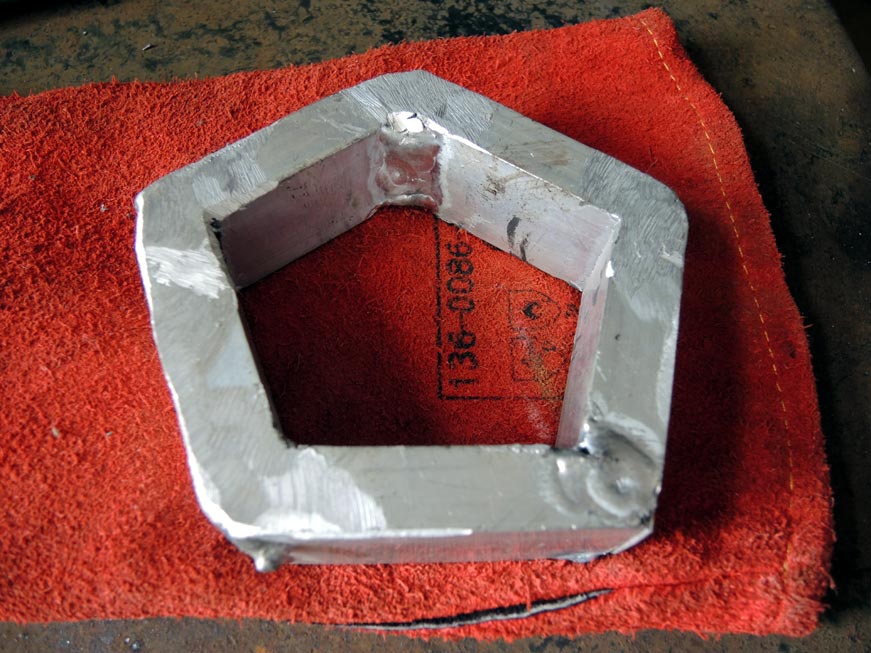

Тут же на глаза попались полоски, отрезанные от крышки радиостанции «ЛЕН». Я не знаю, что там за дюралюминий, но Интертигом получалось реально только присрать, а не приварить. Сварочная ванна напоминает сварочную жижу, где металл больше похож на кашу, чем на жидкость. Тем не менее страшненько, но все таки сварить получилось.

Все таки американец был прав – делал я перевод его эксперимента по использованию различной частоты переменки при сварке алюминия и я полностью с ним согласен – на малых частотах размер ванны более большой и более глубокий, на больших частотах ванна довольно компактная и более управляемая, по крайней мере для меня.

Следующий этап – приваривание ушей к какой то автомобильной фигне. Похоже на кусок тормозного цилиндра, но не суть. Сейчас главное просто попробовать приварить уши на место, но для начала их нужно подготовить – обеспечить проникновение электрода на всю глубину уха. Дуга на переменном напряжении довольно своеобразна и если сбоку от электрода будет металл, то дуга однозначно уйдет вбок, а не загорится на кончике. Для этого делаются пропилы, которые потом и заполняются присадочной проволокой.

Заготовки довольно объемные, поэтому разогреваю их газовой горелкой. Пирометр показывает 120 градусов – можно пробовать варить.

По мере сварки стало понятно, что дуга не проплавляет ухо до конца. Можно конечно же попробовать прогреть дугой, но есть довольно большая вероятность перегреть и перевести в жидкое состояние все ухо – ведь у алюминия довольно хорошая теплопроводность.

Поэтому довариваю по принципу КАК ПОЛУЧИТСЯ и тут же отрезаю второе ухо и его готовлю уже более тщательно – скосы делаю с двух сторон.

Закончив на одной стороне и перевернув я получаю доступ к сварочному шву, находящемуся в глубине.

По итогу получилось вот что. Отчетливо видно, что вторе ухо имеет угол, но теперь уже трудно понять – повело его от сварки или же я изначально его так закрепил криво. Да и фиг с ним.

Разумеется, чтобы проверить что получилось с проваром нужно разрезать сварочный шов, но есть боле простой, правда слегка варварский способ – проверить крепость шва приложив механическую нагрузку.

Во втором случае видна маленькая каверна, отбить получилось со второго раза, а вот первая сварка разлетелась с первого раза и по слому отчетливо видно, что ухо действительно не проварено.

Дождавшись пока этот кусок цветмета остынет разрезаю его поперек, чтобы посмотреть глубину провара. После шлифовки разреза мокаю оба куска в медный купорос – он удалит глянец и будет видно место стыка и место провара.

С виду вроде как терпимо и на этом съемку можно было бы закончить, но я не верю, что трещина так хорошо проварилась, поэтому использую дефектоскоп, под названием кувадометр.

Да, все таки я был прав – трещина не проварилась – свежий слом отчетливо виден на фоне шва, который лопнул. Как не верти, а по факту это брак.

Подводя итоги можно озвучить несколько ключевых моментов, которые выплыли за те пару часов съемок и нескольких часов чтения форумов и ГОСТов.

Даже начинающий сварщик способен освоить сварку алюминия за довольно короткий промежуток времени – необходимо лишь набить руку и выбрать правильные настройки инвертора.

Для тренировок по сварке алюминия вполне сгодится алюминиевый провод , правда если после снятия изоляции он покрыт черным налетом его лучше зачистить мелкой наждачкой. Черным провод делается от неправильного хранения, например на улице под снегом отзимовал. Варить проводом все таки лучше детали не испытывающие механические нагрузки – все таки кремний и магний в алюминий добавляют не просто так.

Если финансы стеснены, то в качестве присадочного прутка можно использовать присадочную проволоку свитую в жгут – это бытовая сварка, а профи пусть начальнику цеха мозг выносят чего и сколько им надо. Проволока продается в катушках и по пол кило и популярные диаметры от 0,8 до 1,2 мм всегда в наличии. И все таки лучше взять два вида – и 5356, и 4043. По мере освоения сварочного дела уже будет понятно какой присадочный пруток нужен, а пока это просто головоломка для приемщика цветмета.

Хранить проволоку и присадочные прутки необходимо в сухом теплом месте, защищенном от попадания пыли. Моя банка лежит на полке под самым потолком – туда меньше попадает пыли и там гораздо теплее, следовательно меньше влажность.

Объемные алюминиевые заготовки перед сваркой лучше подогреть градусов до 140-160 – сварочный шов будет гораздо лучше ложится и не произойдет резкого охлаждения. Нагревать выше крайне не желательно – может образоваться старение алюминия, меняющее его механические свойства.

Непосредственно перед сваркой алюминия необходимо произвести дополнительную очистку места сварки металлической щеткой.

В идеале когда сварочный инвертор имеет регулировку частоты переменного тока. Регулировка времени очистки – по другому баланса, есть практически на каждом инверторе, способном варить переменным напряжением.

Но это я уже сползаю к параметрам Авроры, которая имеет еще несколько вкусняшек, которыми я пользовался – регулировку времени выхода на рабочий сварочный ток и регулировку времени спада тока по окончании сварки – заварка кратера.

Более подробно по Авроре сказать не могу – довольно много регулировок и еще нужно выяснять что на что влияет и какой режим для чего лучше использовать. В любом случае работать на нем гораздо приятнее, чем на Интертиге.

БОЛЛЕ НАГЛЯДНО ВСЕ МОЖНО УВИДЕТЬ В ВИДЕО:

ПОСЛЕСЛОВИЕ:

Для сварки алюминия используются электроды большего диаметра, поскольку работапроизводится на переменном токе и электрод нагревается сильнее

Не следуте охлаждать заотовки слишком быстро — алюминий имеет хорошую теплопроводность и шов остывает сам по себе довольно быстро. Поэтому заготовки перед сварокой лучше подогреть и при сварке добавлять присадочный материал.

При сварке алюминия обратная полярность должна составлять от 20 до 30% — регулятор баланса.

Сварочный инвертор с максимальным током 200 А способен варить алюминий толщиной 6-8мм. Более толстые заготовки нужно тщательно прогревать, но есть вероятность перегреть — некоторые сплавы от температуры меняют механические свойства.

При попадании алюминия на электрод вольфрам сильно загрязняется, это влиияет на чистоту сварочного шва. Наилучший вариант — отрезать кусочек электрода, который впила алюминий — видно по цвету.

Источник: soundbarrel.ru