История о том как я строил лодку из стеклопластика (часть 1)

В 2010 мне удалось в гараже за несколько дней сделать маленькую глиссирующую лодку из пенопласта, стеклоткани и эпоксидной смолы. Метод постройки был прост и достаточно оригинален. Совершенно скромный бюджет в 100$, немного труда и смекалки и вот я обладатель настоящей моторки.

Привязываем на крышу автомобиля, мчимся на речку и на 10-ти сильном моторе разгоняемся так, что ветер свистит в ушах. Я был впечатлен. С тех пор мысль о чем-то более серьезном меня не покидала. Начал изучать варианты и методы постройки маломерных судов. Их достаточно много.

У каждого из них есть свои и плюсы и минусы. Очень широко распространен метод сшивки лодок из фанеры, с последующей оклейкой стеклотканью на эпоксидной смоле. Но меня пугало количество труда, который нужно затратить, для получения поверхности хорошего товарного вида и качества.

А это труд посильный авто шпаклевщику и маляру высокого класса, к моему сожалению, таким навыком я не обладал. На картинках из интернета внешний вид таких лодок в основной массе красотой не отличался, было заметно, что их авторы этим навыком не владеют. А, как показывает практика, если косяки заметны на фото, то в жизни все намного и намного хуже.

🔥 ЛОДКА ИЗ СТЕКЛОПЛАСТИКА своими руками. От чертежа до заплыва.

Попадаются конечно отменные экземпляры, но редко. Делать большую лодку методом своей малой не хотел, потому что было интересно опробовать новый вариант. Мой товарищ, специалист по евроремонту, закончил очередной объект и дожидался следующего, на котором хозяева перенесли сроки начала на месяц – полтора. Ходил, маялся и мне удалось привлечь его на помощь.

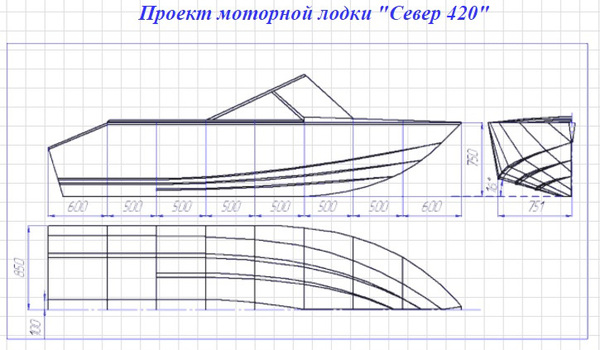

Изучив проекты катеров, которые имеются в свободном доступе, остановился на двух – это Север 420 и Север 520. Оба Игоря Седельникова и оба имеют гидролыжу, которая способствует быстрейшему выходу на глиссер. Больше нравился второй проект с каютой, видимо из-за ее наличия.

В гараже длиной 6 метров делать катер пяти с лишним метровой длины не решился – мало места. Сказано – сделано, вот мы готовы начать. Старт был таким внезапным, что долго думать времени не было. Помню болван собирались делать из бруска и ДВП. И я его даже привез, но в самый последний момент склонились к гипсокартону.

На пол в гараже постелили два листа ДСП, скрепили их между собой и из калиброванного соснового бруска 25х30 мм начали по данным проекта делать шпангоуты. Но не такие крепкие и надежные как в настоящей лодке – цель их выдержать всего лишь вес гипсокартона. Брусок запиливали под нужными углами и скрепляли косынками из фанеры прикручивая саморезами.

Прямо на ДСП расчертили расположение шпангоутов и прикрутили в нужном порядке. Стрингеры сделали из длинных и узких полосок фанеры. Их функция была такая же, как и у шпангоутов – держать вес гипсокартона. Для крепления везде использовали саморезы. В результате получилась на удивление жесткая конструкция.

А что бы убедиться, что все сделали правильно окрутили от листов ДСП вытащили на улицу и посмотрели с расстояния. Система была очень легкой. Картина напоминала лодку Север 420 в векторной графике. Результат весьма порадовал, каркас закрепили на прежнее место. На все это ушел день или два.

Привез несколько листов потолочного гипсокартона. Листы прикладывали к каркасу, отмечали карандашом и вырезали элементы будущего болвана. К каркасу крепили так же саморезами. Обводы Севера 420 имеют довольно простую форму, поэтому гипсокартон гнулся легко даже без намачивания. И на эту работу время ушло не много.

Первым отступлением от проекта было создание дополнительного ребра по борту, которое сделали, наложив в том месте дополнительный слой гипсокартона. Ребро должно повысить жесткость будущей лодки. Вторым отступлением было создание отворотов по периметру для крепления болтами днища к внутренней части лодки. Стыки гипсокартона проклеили серпянкой и принялись шпаклевать.

Вернее сказать, шпаклевал мой товарищ, в этом его не превзойти, а я был на подвозе материалов, отвечал за финансирование, и показывал где сгладить больше, а где наоборот подчеркнуть. Короче пытался контролировать форму. Дело спорилось.

Были лишь небольшие заминки из-за того, что в конце ноября высокая влажность, и строительная шпаклевка даже в отапливаемом гараже сохла не очень быстро. Акриловые шпаклевки схватываются за короткое время, но для возможности их нормальной обработки должны полностью высыхать. Поверхность была большой и для ускорения процесса приходилось ставить дополнительные нагреватели и вентилятор. Лодочные обводы с каждым слоем становились все совершеннее. На пересечениях поверхности днища и бортов, а также на дополнительном ребре жесткости использовали алюминиевые уголки, которые применяют в отделочных работах.

И вот добились почти идеальной поверхности. Но остались еще реданы, которые пошли на десерт. Делать их сразу не было смысла, так как они делят поверхности большой площади на меньшие и удлинили бы работы по доводке. Положение реданов разметили карандашом, вырезали из гипсокартона узкие полоски, приклеили и прикрутили к нашему фальшизделию.

Третьим отступлением от проекта была форма и направление реданов. Полукруглая форма взамен треугольной была выбрана из-за того, что на мой взгляд она должна обеспечить большую жесткость днища. А их параллельное направление, взамен сходящемуся к носу, из-за того, что так лодка будет выглядеть агрессивнее.

Причем в проекте, который я использовал для своей маленькой моторки, реданы в таком направлении и располагались. Я руководствовался тем, что на крейсерской скорости и на мощном двигателе, по описанию проекта, лодка должна глиссировать только на гидролыже, в этом случае влияние реданов практически отсутствует.

Потом я узнал, что они должны, вроде как, отсекать воду от днища и способствовать не проскальзыванию при резких поворотах. Долго думать времени не было, что сделано то сделано.

Последующие испытания показали, что лодка на скорости разворачивается практически на месте как водный мотоцикл, и, по моему мнению, то, что там где-то не так отсекается – лишь малые проценты, а может и доли процента отрицательного влияния на гидродинамическое качество. Зато была получена повышенная жесткость днища, которая положительно сказывается на экономии материала и уменьшении веса катера.

Вернусь к тому как доделали реданы. По зафиксированным к болвану гипсовым полоскам вели шпателем, в котором вырезали дугу, близкую к полукругу придавая форму заранее нанесенной гипсовой массе. Полоски служили наполнителем и линейкой одновременно. Тем временем дело подходило к очень интересному моменту, к созданию матрицы.

Гипсокартон и брусок конечно хорошо, но это всего лишь прообраз, муляж, а хотелось получить что-то настоящее, по которому можно стучать, которое можно двигать, не боясь повредить. Я начал искать где купить материалы и решать какие именно использовать. Как всегда, помог интернет. В нашем городе, найти полиэфирную смолу, гелькоут и стекломат я не смог.

Ближайшим местом где все было оказался Минск. Взял телефон и начал звонить по фирмам. На меня хлынул поток информации. Какой гелькоут и смола, для матриц или обычная, с парафином или без, предускоренная или нет, импортная или отечественная, дорогая или очень дорогая, какая система отверждения? Какой плотности стекломат, какой разделительный агент использовать?

После бурной атаки на мой мозг было решено использовать для матрицы обычные гелькоут и обычную полиэфирную смолу, но с воском, и стекломат с плотностью 300 грамм на метр квадратный. Растворенный в такой смоле воск создает на поверхности пленку и уменьшает испарение стирола, способствуя меньшей вредности.

Но если изделие формуется с промежуточным отверждением слоев такая смола требует зачистки наждачкой предшествующего слоя. Из предложенных брендов выбрал гелькоут и смолу фирмы NORPOL отвердитель – пероксид, чей не помню, был расфасован в ПЭТы без наклеек, стекломат ASHLAND и мазила для отставания матрицы от болвана с надписью на банке TR MOLD RELEASE.

В продаже за наличные деньги, всего этого мне отказали, пришлось платить безналичными. Вот я в Минске гружу в автомобиль шесть ведер по двадцать литров полиэфирки, такие же два гелькоута, два рулона стекломата в красивых картонных коробках, небольшая коробка пол-литровых пластмассовых бутылок с пероксидом. Некоторые были негерметично закручены и чуток протекали.

Я закрутил плотнее, жидкость руки не разъедала, потом уже прочитал, что эта редкостная гадость и при попадании в глаза, с большой вероятностью, безвозвратно их повреждает и приводит к инвалидности. И вот в предвкушении чего-то совершенно нового тороплюсь домой. Да с такой скоростью, что зарабатываю третье за год нарушение скоростного режима более чем на двадцать километров.

Которое в дальнейшем аукнулось перспективой лишения прав на восемь месяцев и лишь после аудиенции к начальнику ГАИ было заменено неслабым штрафом. Но все это только будет, а пока мне не терпелось начать работать с полиэфирным материалом, который очень широко используют серьезные производители лодок, катеров и яхт. Их видео рабочего процесса я пересматривал помногу раз.

Все очень быстро и вроде как не сложно и понятно! За время моего отсутствия мой друг успел покрасить фальшизделие полу глянцевой акриловой краской. И я поразился ее подчеркнутым отблесками совершенным видом. Однообразие процесса доводки прилично надоело, и даже короткая командировка позволила взглянуть на наше детище свежим взглядом. Я был доволен.

Весь следующий день мы наносили на болван слои разделительной системы. Проще говоря натирали иностранной мазилой фланелевыми тряпочками наш болван. Процесс похож на натирку кирзовых сапог, штукой похожей на маргарин, но с приятным запахом.

Вот выдержка из инструкции: равномерный слой наносят на ограниченную поверхность (не более 1,5 м2) оснастки круговыми движениями приложенным аппликатором. Через несколько минут после подсыхания воска (проявление белого цвета) с помощью х/б ветоши легкими движениями производится полировка до образования глянца. Рекомендуемое количество слоев – 4-6.

Межслоевая выдержка при нанесении не менее 30 мин. Между делом я принес модель лодки, которую делал перед своей первой моторкой. Это метровый прототип, на котором я проверял сочетание пенопласта со стеклотканью и эпоксидной смолой. Его мы покрасили акриловой краской, высушили, натерли разделительной системой и нанесли на небольшой участок гелькоут и пару слоев стекломата.

С полиэфирной смолой работалось действительно намного проще чем с эпоксидной, стекломат пропитывался просто превосходно. Для нанесения я купил две большие кисти макловицы с натуральным ворсом. Использовали пластиковое ведерко для малярных работ. И кухонные весы. Так как полиэфирный материал требует очень точной дозировки. Пероксид дозировали медицинскими шприцами.

Отвердитель должен добавляться в количестве от одного до двух процентов от массы смолы. Точное количество определяется опытным путем. Проще говоря от того как быстро ты работаешь кистью. Успеваешь за пятнадцать минут вымазать два литра, значит замешивай два, не успеваешь значит меньше или лей меньше отвердителя. Схватывается очень быстро, что в первое время очень удивляло.

Через пол часа отодрали нашу пробу от модели. Все вроде нормально поверхность гелькоута белоснежная, два слоя стекломата тонкие, но очень прочные вот диковинный материал! Единственный минус, который подметили сразу, это дико противный запах. Кто сталкивался с авто шпаклевкой так она пахнет точно так же.

И эта смола с ситемой 888, содержащая специальные добавки, которые улучшают экологические показатели в зоне рабочего места, благодаря значительному снижению показателя испарения стирола. А что же будет, когда испаряться стирол начнет с поверхности всего болвана? Недолго думая посетил фирму, занимающуюся продажей средств защиты.

Обрисовал проблему и купил два профессиональных респиратора которые используют автомаляры и десяток пар кислотостойких резиновых перчаток. Наступил день старта, настроение было бодрое и хорошее. Наполированный болван блистал.

Источник: salonfishman.ru

Лодка из полиэфира своими руками

Этим видео продолжаем цикл про полиэфиры. Рассказываем и показываем, как сделать лодку из стеклопластика своими руками, используя стеклоткань и полиэфирную смолу.

Использованные материалы

- Полиэфирная смола с полиметилметакрилатами NOAPOL 380 TA TH;

- Отвердитель для полиэфирной смолы Butanox M-50;

- Двухкомпонентный клей с активатором для экспресс-склеивания TURBOFIX 805;

- Стеклоткань Т-10;

- Полиэфирная смола NOAPOL 787;

- Ускоритель NL-51P;

- Стекломат 450 г/м².

Смотрите также

- Матричные полиэфирные смолы;

- Полиэфирные смолы общего назначения;

- Стеклоткани.

Поделиться ![]()

![]()

Остались вопросы?

- О компании

- Доставка и оплата

- Продукция

- Контакты

- Гарантия и возврат

- Вопросы-ответы

- Калькулятор доставки

Телефон в Москве:

+7 (499) 455-59-13

Телефон в Краснодаре:

+7 (861) 207-13-18

Отдел продаж:

Отдел закупок:

Отдел контроля качества:

Бухгалтерия:

111024, Москва ул. 4‑я кабельная, д. 2, стр. 1А (геолокация)

350053, Краснодар, пос. Колосистый, Звёздный переулок, д. 163/3 (геолокация)

192289, Санкт‑Петербург, ул. Софийская, д. 96, литера АА (геолокация)

610004, Киров, ул. Ананьинская , д. 15 (геолокация)

Часы работы:

Пн-Пт 9:00 — 18:00

![]()

![]()

![]()

![]()

Все материалы данного сайта являются объектами авторского права. Запрещается копирование,

распространение (в том числе путем копирования на другие сайты и ресурсы в интернете)

или любое иное использование информации и объектов без предварительного согласия

правообладателя

Источник: www.composit-stroy.ru

Как сделать лодку из стеклопластика своими руками

Как сделать лодку из стеклопластика самостоятельно?

Стеклопластиковые лодки завоевали популярность благодаря своей прочности и надежности. Стекловолокно имеет много важных преимуществ перед другими материалами. Лодки могут быть собраны быстро и без дополнительных затрат. Ваша собственная лодка из стеклопластика руками – Бюджетный и достойный вариант для поездок на рыбалку.

Назначение и поэтапное изготовление

Небольшие пластиковые суда предназначены в основном для рыбной ловли. Они также могут быть использованы для водного туризма и спорта. Условия эксплуатации. лодки На воде: высота волн менее 60 см, сила ветра до 4 баллов по 10-балльной шкале. Стеклопластиковые лодки – отличная альтернатива надувным лодкам лодкам.

Прежде всего, сила некоторых плюсов превышает эту меру алюминия лодки одного класса. Такие корабли при надлежащем уходе прослужат дольше – до 20 лет. Корпуса из стекловолокна обладают превосходной гидродинамикой и формой, а также повышенными физическими и химическими свойствами. Ремонт вполне возможен. руками. Одно из важнейших преимуществ пластика лодки это возможности его изготовления в соответствии с вашими желаниями.

Стекловолокно – единственный материал, который может создавать формы собственной сложности. Независимая конструкция днища позволяет оснащать Edanans в любой конфигурации. Размещая эдананы в наиболее подходящих местах, можно добиться максимальной эффективности ходовых качеств судна. Кроме того, дизайн является самодельным лодка Она отражает характер владельца.

Существуют различные способы приготовления домашней лодки из фанеры и стекловолокна, где пластик используется только для внешнего покрытия. лодки. Однако эта техника не оправдывает себя. Слой фанеры под пластиком быстро набирает влагу и увеличивает вес контейнера. Поскольку прочность фанеры значительно уступает прочности пластика, происходит быстрое разрушение фанеры из-за воздействия микроорганизмов и процесса разложения слоя.

Как сделать лодку? При аккуратном соблюдении всех правил даже новичок сможет выполнить это задание. Технический процесс прост и бюджетен. Корпус судна создается за счет арматуры, пропитанной полимерным составом.

Материалы и чертежи.

Сырье, используемое в качестве армирующего наполнителя при производстве каркаса:.

- Фундамент корпуса, боковые потерянные стеклянные башни TP-07, TP-03 и TP-056.

- Локально армированная структурная конструкция из стекловолокна в отдельных секциях Т-11, Т-13.

Тест гребных лодок пвх

Стекловолокно может иметь различные типы плетения и размеры нитей. В основном, они выбирают “диагональное” или атласное плетение. Нитки должны быть скручены. Материал продается в листах, рулонах и лентах.

Стекловолокно пропитывается жировым составом. Для того чтобы ткань лучше пропиталась связующим, масла необходимо удалить с помощью бензина, уайт-спирита или ацетона. Дайте небольшим тканям высохнуть на воздухе в течение примерно 2-4 часов.

Для скрепления арматуры необходима смола. В судостроении используются три типа смол: эпоксидные, виниловые эфиры и полиэфирные. Наиболее важные свойства смол в строительстве стеклопластиковой лодки Для всех типов волокон существуют варианты адгезии и пропитки.

Более дешевым вариантом является использование полиэфирных смол. Таким образом, за одну операцию создается цельный элемент из стекловолокна. Можно применять смолу ТМ Ashland. Для создания декора с защитными свойствами покрытия корпуса требуется гелькоут. Кроме того, необходима фанера толщиной не менее 1,2 см, которая устойчива к влаге.

Изготовление лодки Это невозможно без грамотных чертежей. Проектирование будущих лодок может быть осуществлено с помощью программы AutoCAD. Сначала создается 3D-модель, затем каркас и схема узора. Готовые чертежи берутся на специальных интернет-сайтах. Теперь вы можете начать делать стеклопластиковую лодку своими руками.

Матрица.

Непосредственный производственный процесс изготовления стеклопластиковой лодки своими руками Процесс начинается с построения матрицы. Сначала создается каркас, к которому крепятся рамки. Далее их следует обшить 12-миллиметровой фанерой, стараясь добиться как можно более ровной поверхности. Края. лодки Для придания большей жесткости по бокам используется двойной слой фанеры.

Теперь стороны должны быть идеально выровнены в течение длительного времени с помощью полиэфирной шпаклевки. Все ошибки должны быть исключены. лодки Стабильность. Можно использовать специальную ткань-шпатель.

Этап настройки матрицы может предоставить такие важные детали, как лодки, Например, киль. Он может обеспечить веселье и равномерное двигательное движение лодки, кроме поворотливости. Бытовой киль, изготовленный из дерева, заливается полиэфирной смолой.

С помощью маркировки выявляются все ошибки в построенной матрице. Края выравниваются и зачищаются наждачной бумагой, придавая будущему сосуду симметрию. Очищенные от грязи формы обезжириваются и на них наносится четырехслойный клеящий состав. Это необходимо в качестве разделителя, который не допускает прилипания смолы к поверхности формы.

Рыбалка на верховую балду

Покрытие Herc out.

После высыхания воскового слоя наносится гель-лак. Это внешняя поверхность. лодки. Это критический момент, от которого зависит внешний вид контейнера. Гелькоут обеспечивает защиту от царапин, ультрафиолетовых лучей и потертостей. Его необходимо наносить, добиваясь равномерного покрытия и избегая образования пузырьков и потеков.

Теперь вырезанные детали можно уложить на полностью высохший слой Gelcout.

Производство кейсов.

Раскрой ткани осуществляется путем вырезания полотен, соответствующих длине корпуса. При укладке вдоль ватерлинии и киля в полотне не должно быть стыков. Если произойдет удар по препятствию, материал в этом месте может быть поднят и преломлен. При разрезании вдоль края следует оставить запас для захода в тендер. Чтобы получить необходимую длину для сшивания стекловолокна, можно использовать стеклянную нить, вытянутую из края материала, или лен, смоченный в олифе.

Затем слой стекловолокна равномерно покрывается связующей полимерной смолой. Для этого рекомендуется использовать отвердитель. Необходимо избегать образования воздушных пузырей, так как оставленные в некоторых местах пустоты ослабят конструкцию. Следующий слой стекловолокна укладывается по аналогичной схеме. Можно нанести до пяти слоев стекловолокна.

Для получения более красивого верхнего слоя рекомендуется использовать специальные “верхние” стекловолокна.

Силовые рамы и полы

Для укрепления корпуса вдоль формы следует положить три деревянных бруска. Она покрыта двумя слоями стекловолокна. Установка каркаса осуществляется через каждые 30 см, также применяется стекловолокно.

Необходимо создать двойное герметичное дно лодку которые не могут быть потоплены даже в случае вращения. Пол покрыт листами влагостойкой фанеры. Готовый пол покрывается слоем армирующей ткани и имеет обязательную пропитку полимерной смолой. Составу дают полностью высохнуть.

Заключительный этап.

Готовый продукт остается извлечь лодку По форме вырезается припуск, поверхность шлифуется, устанавливается крыша и балки для защиты боковых сторон. Может быть. сделать Также дополнительные элементы: сиденья, интересные крепления, коробки. Используя стекловолокно, они руками может создать необходимые аксессуары для лодки. Затем они начинают рисовать.

Аналогичный метод создан их руками стеклопластиковые лодки. Конечно, нарисовать и спроектировать лодку гораздо сложнее и чем лодки, требует еще больших усилий. Однако самодельные лодки стоят столько же, сколько и готовые.

Лодка нырок пвх или резина

Ремонт.

Ремонт стеклопластиковой лодки или лодку Типичные необходимые повреждения:.

- Дефекты декоративного слоя ;

- Трещины в корпусе ;

- Отверстия и полуотверстия;

- Описание угла;

- Ракушки.

Во время аварийного ремонта не допускайте его сушки над костром, чтобы не образовывалась сажа. Перед нанесением повреждений стекловолокно пропитывается разбавляющим составом (полиэфирной или эпоксидной смолой), а затем выдавливается между двумя палочками. Место ремонта следует очистить большой шкуркой от слоя стекловолокна и сделать небольшой махровый.

Устранение повреждений

Незначительные повреждения в виде царапин заделываются шпатлевкой или эпоксидной смолой без грунта. Царапины от края до края удаляются путем помещения компаунда в шпатлевку. Затем обработанная область шлифуется и окрашивается.

Небольшую трещину достаточно покрыть эпоксидной смолой. Если корпус треснул, декоративный слой до стекловолокна удаляется с обеих сторон повреждения. После высыхания он заполняется эпоксидной смолой. Для этого трещину вскрывают с двух сторон и закрашивают. После этого края совмещаются и закрепляются.

Для этого с обеих сторон накладываются полосы стекловолокна, пропитанные составом. После отверждения отремонтированный участок полируется, покрывается слоем смолы, снова полируется и окрашивается.

Полутестирование характеризуется разрушением оставшегося пластика. Если разрыв небольшой, то детали необходимо выпрямить. Для этого все поверхности должны быть обработаны составом. С помощью Стопа и Киянки с одной стороны образуется выпуклость, а с другой – впуклость. Стекловолокно с пропиткой помещается на выпуклость и фиксируется под нагрузкой.

После полупробной полимеризации его помещают в смолу с наполнителем. Дальнейшее действие, шлифовка – укладка пропитанного листа, повторяется дважды. Впоследствии производится шлифовка и покраска.

Отверстие заделывается формообразующим перфоратором, предпочтительно по внешнему контуру. Некоторые патчи 3-5 мм изготавливаются из толстого стекловолокна, поэтому толщина пакета соответствует толщине корпуса. После установки перфорации заплаты склеиваются между собой. Алгоритм дальнейших действий такой же, как и в предыдущем случае.

Источник: seaofthievesrus.ru