В дальнейшем, оперируя положением электрода, можно успешно резать сталь. Расплавленный металл с места реза удаляется давлением дуги и собственным весом. Иногда его дополнительно выдувают потоком воздуха.

Таким способом, превышая до 30% сварочный ток и используя обыкновенные электроды для сварки, можно разрезать металлические детали. Правда, качество полученных стенок будет низким, а кромки получатся оплавленными, покрытыми шлаком. Для дальнейшего использования их придется обрабатывать механическими инструментами. Но во многих случаях это просто не требуется.

Методом дуговой резки можно пользоваться при размещении детали в разных плоскостях. Это удобно при выполнении монтажных и ремонтных работ.

Если требуется улучшить условия вытекания металла из места разреза, то после ориентации положения детали в пространстве используют второй сварочный кабель для создания магнитного поля, отклоняющего положение дуги. Дополнительный кабель крепят сверху около начала реза.

Разрезать таким способом детали удобно от кромки или прорезанного отверстия. Угол наклона электрода подбирается в зависимости от толщины подвергаемого резке металла. Тонкие листы удобно обрабатывать при прямом угле наклона, а для толстых деталей подходят острые углы.

Как сделать Паз дрелью Если нет фрезера

Если расположить электрод под острым углом до 20 градусов, то можно выплавлять канавки в металле. Для этого перемещают погруженный в металл конец электрода и создают небольшие колебания в вертикальном направлении. Варьируя скоростью передвижения дуги с углом наклона, можно выбрать глубину канавки. Вполне допустимо для ее увеличения делать несколько проходов.

При необходимости прожигания круглых отверстий электрод располагают под прямым углом к поверхности и создают дугу максимальной длины. Если требуется увеличить размеры отверстия, то отступают от его края и круговыми движениями расширяют прорезь.

Обычные электроды при подобной работе очень быстро сгорают. Поэтому для продолжительного использования выпускаются специальные электроды для резки металла, позволяющие более качественно прорезать чугуны, стали всех марок и цветные металлы. Универсальными качествами, популярностью обладают марки ОЗР-1 и ОЗР-2. Их эксплуатационные возможности оценены многими специалистами.

Разрезать металл дуговой сваркой можно различными электродами, каждый сварщик самостоятельно выбирает наиболее подходящие ему марки. Но специально изготовленные и проверенные электроды всегда есть в запасе у хорошего мастера для качественного выполнения ответственных работ.

Что нужно иметь под рукой?

Чтобы сделать отверстие в металле, у вас само-собой должен быть инвертор, электроды, а также молоток и щетка с металлической щетиной.

Инверторы бывают разными: дешевыми и дорогими, профессиональными и бытовыми, мощными и не очень. В сущности, не важно, каким именно инвертором выполнять резку. Главное, чтобы он был исправен.

Что касается электродов, то здесь выбор велик. Раньше резку выполняли теми же электродами, что и сварку. Но сейчас в продаже есть множество марок, предназначенных именно для резки. Они все хороши по-своему. Самая популярная марка электродов для резки — ОЗР.

Они обеспечивают более-менее ровный рез и позволяют выполнять работу довольно быстро.

Если решите использовать обычные электроды для сварки, то будьте готовы, что рез окажется не самым эстетичным, да и сама работа будет идти медленнее, а дуга будет гореть нестабильно.

Сварочный ток

Что же со сварочным током? Как вы уже, надеюсь, поняли, чем больше сварочный ток, тем больше энергии передается в зону сварки, тем сильнее и глубже плавится металл и тем более ‘толстые’ изделия вы можете соединять. А чтобы передать ток большей силы, нужен более толстый проводник. Соответственно, мы можем выйти на прямую зависимость: толщина металла — толщина электрода — сила тока.

Часто на сварочных аппаратах наносят таблички соответствия толщины электрода и сварочного тока. Я рекомендую вам не воспринимать подобные таблицы как догму — это всего лишь отправная точка для того, чтобы вы ориентировались. Для домашнего хозяйства вам вполне хватит тока до 160А, который позволяет использовать электрод 4 мм.

На моей памяти я очень редко применял этот диаметр электродов. В основном — это 2 и 3 мм. Существует еще диаметр 2.5 мм для электродов марок УОНИ-13/45, 15/55, НИАТ-3М (типы для углеродистых сталей). Ориентировочно сила сварочного тока может быть определена по формуле: I=Kdэл. Где К- опытный коэффициент, равный 40-60 мм для электродов из низкоуглеродистой стали и 35-40 мм для электродов со стержнем из высоколегированной стали, а dэл — это диаметр вашего электрода.

Читать также: Твердосплавный диск по металлу 355

| Толщина металла, мм | 2 | 3 | 4 — 5 | 4 — 5 | 5 — 10 | 5 — 10 |

| Диаметр электрода, мм | 2 | 3 | 3 | 4 | 4 | 5 |

| Сила сварочного тока, А | 40 — 80 | 80 — 120 | 100 — 150 | 160 — 200 | 160 — 210 | 180 и более |

Как варить тонкий металл инвертором

Сварочные аппараты, выдающие постоянный ток хороши тем, что мы можем варить на обратной полярности. Для этого к «+» подключаем кабель с держателем электрода, а «-» цепляем к детали. При таком подключении больше греется электрод, а металл прогревается минимально.

Варить необходимо с использованием самых тонких электродов: от 1,5 мм до 2 мм. При этом выбирать нужно с высоким коэффициентом расплавления: тогда даже при малых токах шов будет качественным. Ток выставляется маленький. Для электродов размером 1,5 мм он должен быть порядка 30-45 ампер, для «двойки» — 40-60 ампер. Реально ставят иногда и ниже: важно чтобы вы смогли работать.

Чтобы металл меньше нагревался, детали ставят в вертикальном или хотя-бы наклонном направлении. Тогда варят сверху-вниз, двигая кончик электрода строго в этом направлении (не отклоняя и не возвращая). Угол наклона — углом вперед, при этом его величина 30-40°. Так прогрев металла будет минимальным, а это для сварки тонких металлов — одна из самых важных задач.

Положения электрода при сварке и их использование

Общая рекомендация по выбору электродов для сварки тонких металлов: купите для такой работы качественные импортные электроды. Проблем будет в разы меньше.

Резка металла сваркой, сварочным аппаратом, прожиг

Теперь порассуждаем — что произойдет, если мы возьмем электрод, диаметром 2 мм для листа стали 2 мм, а ток выставим порядка 100А, который обычно соответствует диаметру электрода в 3 мм? А произойдет вот что — и электрод и сталь начнут активно плавиться и испаряться. Подавать электрод в зону сварки придется очень интенсивно. Никакую ванну вы не получите, а получите т.н. сквозной прожиг.

Вроде неприятность, но повернем его во благо — начнем двигать электрод поступательно, контролируя возникновение прожига. И о чудо, мы режем сталь! Причем, таким образом, вы сможете разрезать достаточно толстостенный лист. Конечно, качество кромок будет намного более низким, чем при резке углошлифовальной машиной (болгаркой), но этот способ иногда вполне применим, когда не предъявляются высокие требования по качеству кромок. Ток для резки металла обычно выше на 25-30% тока, необходимого для сварки.

Обратите внимание

Резка хоть и проще сварки, но она тоже имеет свои особенности, которые нужно учитывать. Мы перечислим основные.

Прежде всего, будьте готовы, что такой способ резки металла вряд ли обеспечит идеально ровную линию реза. Если вам нужен безупречный результат — используйте технологию плазменной резки. Резка электродами подойдет для домашнего применения, когда качество не так важно.

При резке тонкой заготовки увеличьте силу тока. Если нет электродов для резки, можно использовать стержни для сварки. Но их применение немного затрудняет резку. Некоторые умельцы используют электроды для сварки, которые уже непригодны для выполнения сварочных работ.

В сущности, тип электрода не так важен. Важнее его диаметр. Помните: чем толще металл, тем больше диаметр электрода. Для тонких металлических заготовок можно использовать электроды 3 мм.

Положение электрода при сварке. Электрододержатель, держак

Электрод вы вставляете в электрододержатель (сварщики называют его ‘держак’). Он должен быть удобным, легким, в нем должны быть канавки для установки электрода под различными углами. Существует много разных электрододержателей по конструкции и области применения.

Как правило, известные изготовители комплектуют сварочные аппараты вполне приличными электрододержателями, и вам нет необходимости задумываться об их модификациях. Когда вы вставляете электрод в держатель обязательно проверьте (покачиванием) надежность его крепления в держателе. Иначе в месте крепления будет возникать искрение и дуга у вас будет либо неустойчива, либо вообще не зажжется.

Итак, как мы держим электрод? По отношению к плоскости шва он может находиться под углом 30-60° от вертикали, либо под прямым углом. При выполнении вертикальных швов снизу вверх угол должен быть 45-50° вниз от горизонтали. Если сверху вниз — 10-20° вниз от горизонтали. Кроме того процесс определяется направлением движения.

При сварке углом ‘вперед’ (от себя) уменьшается глубина провара, уменьшается высота выпуклости шва, но заметно увеличивается ширина шва, что позволяет рекомендовать это положение для соединения металлов небольшой толщины. В этом случае расплав и шлак движется впереди электрода. У этого метода есть ряд недостатков — например, накапливается много жидкого шлака впереди электрода, он стекает на металл, мешает поддержанию дуги. Возможны непровары и шлаковые включения. В этом случае необходимо выровнять положение электрода до вертикального.

Вообще говоря, вы будете наблюдать, как поток металла и дуга ‘отталкивают’ расплав в сварочной ванне и будете наблюдать различие при разном положении электрода.

Сварка под ‘прямым углом’ (электрод движется от вас) позволяет жидкому шлаку двигаться следом за сварочной ванной, накрывая жидкий металл шва сразу за электродом. Это обеспечивает формирование качественного валика.

Кроме того, при сварке электродами с рутиловым покрытием наклон электрода в сторону будущего шва должен быть всегда больше, чем для электродов с основным покрытием.

Самый распространенный способ — ‘углом назад

При сварке ‘углом назад’ глубина провара и высота выпуклости увеличиваются, но уменьшается ширина. Прогрев кромок недостаточен, поэтому возможны несплавления и образование пор. При чрезмерном наклоне электрода вы увидите, как под воздействием дуги шлак выталкивается из ванны, оголяя металл.

Как варить тонкий металл

Сварка тонкого металла — проблема даже для некоторых сварщиков с опытом. Новичкам в сварном деле вообще приходится тяжело. Тут работают совсем не те правила, что при сварке толстых изделий: есть множество особенностей и сложностей из-за чего тяжелее подбирать режимы и электроды. Проще это делать со сварочными полуавтоматами, но они в быту — довольно редкое явление, гораздо чаще встречаются инверторы. Вот о сварке тонкого металла инвертором и пойдет речь.

И первая сложность при сварке металла небольшой толщины состоит в том, что сильно нагревать его нельзя: он прогорает, образуются дыры. Потому работают по принципу «чем быстрее, тем лучше» и ни о каких траекториях движения электродов речь не идет вообще. Тонколистовой металл варят проводя электрод в одном направлении — вдоль шва без каких либо отклонений.

При сваривании тонких металлов листы перегреваются и изгибаются

Вторая сложность состоит в том, что работать нужно на малых токах, а это приводят к тому, что дугу приходится делать короткую. При незначительном отрыве она просто гаснет. Могут также возникать проблемы с розжигом дуги, потому используйте аппараты с хорошей вольт-амперной характеристикой (напряжение холостого хода выше 70 В) и плавной регулировкой сварного тока, которая начинается от 10 А.

Еще одна неприятность: при сильном нагреве происходит изменение геометрии тонких листов: их выгибает волнами. От этого недостатка избавиться очень тяжело. Единственный вариант — постараться не перегревать или отвести тепло (про метод с теплоотводящими прокладками читайте ниже).

При сварке встык тонких листов металла, их кромки тщательно обрабатывают и зачищают. Наличие загрязнений и ржавчины сделает сварку еще более проблематичной. Потому тщательно все выровняйте и зачистите. Располагают листы очень близко один к другому — без зазора. Детали фиксируют струбцинами, прижимами и другими приспособлениями.

Потом детали прихватывают через каждые 7-10 см короткими швами — прихватками. Они не дадут деталям сместиться и их с меньшей вероятностью погнет.

Если хорошо зачистить кромки, может получится хороший шов

резать металл электросваркой

Это вызывает быстрое остывание металла шва. Это отрицательно сказывается на качестве шва. Шов получается неравномерный, чешуйками и значительными перепадами по краям к основному металлу. Необходимо поддерживать такой угол, чтобы жидкий шлак следовал непосредственно за электродом и не вытеснялся силой дуги.

(читать дальше…) :: (в начало статьи)

К сожалению в статьях периодически встречаются ошибки, они исправляются, статьи дополняются, развиваются, готовятся новые. Подпишитесь, на новости, чтобы быть в курсе.

Если что-то непонятно, обязательно спросите! Задать вопрос. Обсуждение статьи. [4] сообщений.

‘Поскольку полярность ‘электрод-изделие’ меняется 50 раз в секунду, то это вызывает …’ мммммм, то есть вы не в курсе, что частота переменного тока 50гц, что вовсе не означает смену 0/фаза 50 раз в сек. Или вы тоже считаете, что ‘+’ это поток протонов, а ‘минус’ электронов? Я вообще считал, что ноль подсоединяется к изделию, а фаза подается к электроду. Читать ответ…

Сам я работаю сварщиком 25 лет. Умею все, но объяснять не горазд. Сейчас мой сын решил пойти по стопам своего отца. Я поискал в интернете материал, чтобы ему основы усвоить. И остановился на Вашем.

Спасибо. Читать ответ…

Неточность в полярности: прямая полярность деталь ‘+’ электрод ‘-‘, обратная полярность соответственно деталь ‘-‘ электрод ‘+’ Читать ответ…

Сварил каркас для дверного полотна, размер 2,2х1,2 (м). Как правильно приварить лист (толщина 2мм), чтобы его не ‘потянуло’. Читать ответ…

Почему крошится, трескается, разрушается бетон в фундаменте, дорожке, … Залили летом дорожку и фундамент. После зимы видны серьезные разрушения, наблюда…

Садовая скамейка своими руками на дачном участке… Конструкция садовой скамейки. Как сделать своими руками удобную лавочку на даче…

Столбы забора, ограды своими руками. Поставить, установить, вкопать са… Столбы для забора, ограды. Сделаем хорошую опору для забора, чтобы забор прослуж…

Как устранить течь в системе отопления, отопительном котле…. Что делать с небольшой протечкой в системе отопления?…

Соединим алюминиевый, медный провод. Кабель, проводка. Квартира, дом, … Как соединить алюминиевый и медный провод? Соединение медных и алюминиевых прово…

Читать также: Оборудование для заготовки дров

Неисправности инфракрасных (ИК) пультов дистанционного управления (ДУ)… Пульт дистанционного управления начал барахлить, перестал работать, сломался. Пе…

Самодельная термосумка с аккумулятором холода (охлаждающим элементом)… Как изготовить сумку-холодильник и охлаждающие элементы к ней своими руками…

Заземление ноутбука или телевизора, чтобы не бил электричеством…. Как заземлить бытовой прибор в пластмассовом корпусе: ноутбук, телевизор и други…

В этом видео я покажу как заплавить отверстие в тонком металле используя присадку.

Comments

Вот толковое видео про то как заплавлять дыры. Но у меня правд на работе дыры в пздц каком гнилом металле и там к сожалению ещё отягощает то что электроды используют исключительно уони 1355 4мм

Ампераж какой лучше настроить при варке тонкого металла?

на разных аппаратах по разному

Я тоже новичок, не могу понять как сварщики видят в маске ,я нихрена не вижу и промахиваюсь

Источник: xn--b1ac1aqnee.xn--p1ai

Все о лобзиках по металлу — от выбора пилки и электролобзика, до нюансов работы и техник пиления

В этой теме было справедливо замечено, что отверстия получились не совсем ровные. https://www.tehnari.ru/f187/t63951/in. tml#post683301 Сверление тонкого листового металла на самом деле представляет собой проблему, отверстия получаются трёх- или пятигранными. Чтобы просверлить ровное круглое отверстие, сверло надо заточить определённым образом, так, как показано на фотографии.

Отверстие выходит идеально круглым.

Сверление занимает считанные секунды.

Центральная часть сверла служит направляющей, а кромки вырезают отверстие. Сделать такую заточку можно при помощи «Дремеля».

В этой теме было справедливо замечено, что отверстия получились не совсем ровные. https://www.tehnari.ru/f187/t63951/in. tml#post683301 Сверление тонкого листового металла на самом деле представляет собой проблему, отверстия получаются трёх- или пятигранными. Чтобы просверлить ровное круглое отверстие, сверло надо заточить определённым образом, так, как показано на фотографии.

Отверстие выходит идеально круглым.

Сверление занимает считанные секунды.

Центральная часть сверла служит направляющей, а кромки вырезают отверстие. Сделать такую заточку можно при помощи «Дремеля».

Для улучшения основных характеристик металла зачастую проводится его закалка. Подобная технология предусматривает повышение твердости изделия за счет сильного нагрева металла и его быстрого охлаждения. В некоторых случаях после проведения термической обработки приходится выполнять сверление. За счет повышения подобной характеристики провести сверление каленного металла становится сложнее. Рассмотрим все особенности сверления каленой стали подробнее.

Почему электролобзиком можно пилить металл

В принципе, пилит не сам электролобзик, а пилка. Если использовать специальную пилку по металлу, то этот инструмент успешно справляется с задачей. Им можно резать, как мягкие цветные металлы – медь, латунь, бронзу, алюминий толщиной чуть меньше длины полотна, так и черные толщиной до 10 мм.

Есть опыт пиления и более толстых заготовок из стали, но это медленно, требует частой смены пилок и смазки во время пиления, подходит для разовой работы, когда нет других вариантов.

В каких случаях следует резать электролобзиком

Для резки сталей в непромышленных условиях применяются газо- и электросварка в режиме резки, УШМ или торцовка с отрезным диском по металлу, ручной лобзик с пилкой по металлу, ножницы, гильотины.

Электролобзик используется в следующих случаях:

- требуется чистый рез, без окалин и перегрева структуры металла;

- нужно вырезать окружность, кривую линию, овал, что невозможно сделать другим инструментом;

- когда нужно сделать вырез под углом, регулировка наклона платформы электролобзика позволяет это сделать;

- когда другого инструмента просто нет.

В помещениях, где хранятся ГСМ, другие легковоспламеняющиеся материалы, опасно работать искрящим отрезным диском на УШМ, газо-электросваркой в режиме резки. В отремонтированных помещениях при этом можно повредить отделку. Здесь также используется лобзик.

Выбор пилки

Скорость и качество пропила зависит от качества полотна лобзика. В продаже имеются разные варианты пилок по металлу. Как пример – Т118G и Т318ВF.

- Т – т-образный (крестообразный хвостовик);

- первая цифра 1 и 3 – длина пилки по порядковым номерам. 1 – самая короткая, 3 – более длинная;

- 18 – шифр предназначения полотна, сверяется по таблице. В данном случае – по металлу;

- В и G размер шага зубьев. G – самый мелкий зуб, менее 1 мм, В – зуб и шаг 2-3 мм, более крупный;

- маркировка F означает, что полотно сделано из комбинации разных металлов (биметалл) – более мягкого полотна, чтобы не ломалось, и сверхтвердых зубьев.

У разных производителей может быть разная маркировка своих пилок по металлу. Радикально облегчает выбор надпись на упаковке и самом полотне: Metal. Оценить размер и шаг зубьев без расшифровки маркировки можно визуально.

Полезные приемы при сверлении

Для работы с каленой сталью могут применяться самые различные технологии. Наиболее распространенные технологии характеризуются следующими особенностями:

- Обработка поверхности кислотой. Эта технология характеризуется длительным применением, так как для снижения твердости поверхности требуется довольно большое количество времени. Для травления может применяться серная, хлорная или другая кислота. Процедура предусматривает создание бортика, который будет сдерживать применяемое вещество в зоне резания. После длительного воздействия металл становится более мягким, можно будет провести сверление при использовании обычного варианта исполнения.

- Можно использовать сварочный аппарат для достижения поставленной цели. При воздействии высокой температуры металл становится более мягким, что значительно упрощает процедур.

- Чаще всего применяется специальное сверло. В продаже встречаются варианты исполнения, которые можно применять для обработки каленой стали. При их изготовлении используется металл с повышенной устойчивостью к износу и воздействию высокой температуры. Однако, сложность изготовления и некоторые другие моменты определяют то, что стоимость специального инструмента довольно высока.

Стоит ли обращать внимание на бренд

Бренд пилки для электролобзика имеет большое значение. В мире есть много производителей, желающих войти на этот рынок расходных материалов. Среди них и полукустарные производства, которые выпускают неработоспособные муляжи лезвий, которые не могут пилить даже дерево.

Только крупный производитель способен наладить поточный выпуск качественных изделий с соблюдением всех технологических норм и контролем качества на всех этапах. Наиболее популярные из них, заработавшие хорошую репутацию по качеству – Бош, Макита, некоторые другие.

Какую пилку выбрать для конкретного металла

Чем прочнее металл, тем меньший зуб требуется. Более крупный зуб пилит быстрее, подходит для мягких цветных металлов. Величину зуба можно оценить как визуально, так и по маркировке:

G — самый мелкий зуб, около 1 мм.

A —от 1,5 мм до 2 мм.

B — от 2мм до 3 мм.

Более крупный зуб, от 3 мм до 5 мм с маркировкой C и D для пилки металла электролобзиком не применяется.

Иногда может встретиться пилка с маркировкой X, с разным шагом зуба.

Универсальной пилкой для всех металлов и случаев считается базовая модель с надписью basic (базовая). Это короткое полотно с самым мелким зубом и маркировкой Т118G. Им можно пилить все: от меди до железа.

Многое зависит и от прочности сплава, из которого сделана пилка. Определить его прочность можно только при реальной работе.

Длина полотна должна быть достаточной, чтобы сделать пропил нужной толщины.

Более точных рекомендаций по подбору дать нельзя, так как металл бывает разный. Например, сплавы алюминия с цинком имеют большую прочность, а продукция порошковой металлургии имеет совсем другие свойства, чем исходный металл.

Пилка по металлу для электролобзика на середину текущего года, 1 шт. стоит в среднем 50-80 руб. Комплект из 5 шт. от 250 до 400 руб. Комплектом покупать удобнее. Во-первых, лезвия при работе с таким материалом часто ломаются. Во-вторых, если в наборе разные пилки, есть возможность подобрать ту, которая пилит лучше остальных.

Также есть лайфхак, как сделать пилку для электролобзика из обломка обычной пилки по металлу для ручного лобзика.

Замечания по видео:

- Качественное полотно очень трудно разрезать обычными ножницами по металлу. Её можно обточить (без перегрева) на абразивном круге.

- Показательный пропил делается неправильно. Нельзя держать заготовку в руках. Она должна быть жестко зажата струбцинами или в тисках.

- Нельзя пилить «на зажим», т.к. в конце пропила снизу-вверх половинки заготовки зажмут полотно лобзика.

Сверление металла

При сверлении отверстия в металле ручной дрелью сверло, как правило, заклинивается. Исправить этот дефект поможет деревянная пробка, предварительно забитая в отверстие.

Просверлить отверстие в тонком металлическом листе не составит большого труда, если его зажать в тиски вместе с деревянным бруском. Неудобнее всего сверлить тонкие металлические листы. Они то и дело норовят вырваться и ранить сверловщика.

Вырежьте себе из стали «лопату» с удобной ручкой. Заготовку крепите прижимами к верхней поверхности «лопаты».

Кто пробовал, тот знает, что сверло большого диаметра «разобьет» отверстие, и оно будет неровным. Подложите под сверло кусочек резины или сложенную в несколько слоев тряпку и начинайте работать. Отверстие будет ровным.

Для разделки глухих отверстий в детали можно использовать обломок круглого напильника, зажатого в патрон электродрели. Чтобы не повредить заднюю стенку детали, рабочий конец обломка напильника следует слегка закруглить на наждачном круге.

Просверлить в металлическом прутке или трубке радиальное отверстие весьма непросто. Особенно если вы пытаетесь сделать это ручной дрелью. Облегчить эту задачу можно таким образом: в деревянном бруске просверлить отверстие соответствующего диаметра, вставить туда трубку и спокойно сверлить, не опасаясь, что сверло соскользнет.

Если глухое (несквозное) отверстие в металлической Детали залить парафином, то нарезаемая на нем резьба будет чистой.

Каким ручным электролобзиком лучше работать

Металл пилит пилка, а электролобзик только приводит ее в движение и направляет. Поэтому пилить можно любым исправным электролобзиком, имеющим регулировку оборотов. Режим раскачки пилки (маятниковый ход) при резке металла не нужен. Специальных ручных электролобзиков по металлу не существует. Используются обычные электролобзики, подбирается только полотно.

К сведению! Чем мощнее электролобзик, тем легче он пилит металл. Профессиональные модели могут пилить материал большей толщины, чем бытовые.

Есть стационарные ленточнопильные станки по металлу, которые можно приобрести для домашней мастерской, но это уже не ручные электролобзики.

Вырезание круга в толстом металле

Вырезание круга болгаркой

Для того, чтобы наметить точные контуры фигуры, которая будет вырезаться из металла, следует воспользоваться линейкой, разметочным циркулем и маркером.

Сначала, с помощью линейки, устанавливается необходимая ширина разъема циркуля, чтобы он соответствовал необходимому диаметру круга.

Затем на металлической плоскости определяется центральная точка круга.

От нее с помощью циркуля намечаются контуры.

Чтобы во время роботы они были четко видны, их следует нарисовать маркером.

Применение газового резака

Круг в металле средней толщины можно врезать с помощью газового резака. Работа проходит в несколько этапов:

- Намечается контур круга.

- Зажигается горелка инструмента.

- Регулируется факел горения.

- Аккуратно и медленно факелом проводится по нарисованному чертежу.

Таким методом можно вырезать отверстие в металле, которые имеет ширину около четырех или пяти миллиметров.

Какую максимальную толщину можно резать

В маркетинговых целях может быть заявлено, что эти инструментом можно пилить сталь толщиной до 20 мм и мягкие металлы до 30 мм. Возможно, если купить сотню лезвий и потратить неделю времени.

В реальности, при необходимости, разово можно пропилить несколько десятков см стали толщиной до 10 мм и мягких металлов – до 20 мм. В редких случаях, когда надо, можно сделать короткий пропил на всю глубину полотна.

Сверлим отверстие в каленой стали

Распространение вопроса, как просверлить каленую сталь можно связать с тем, что при применении обычной технологии инструмент быстро затупляется и приходит в непригодность. Именно поэтому нужно уделить внимание особенностям сверления каленого сплава. Среди особенностей технологии отметим следующие моменты:

- Нужно правильно подготовить каленую заготовку.

- В некоторых случаях требуется специальный инструмент.

- Применяется охлаждающая жидкость.

При необходимости можно изготовить сверло для закаленной стали своими руками, для чего требуется определенное оборудование и навыки. Однако, в большинстве случаев применяется покупной варианты исполнения, так как оно лучше справится с задачей при резании каленой стали.

Как правильно и ровно пилить

Большой недостаток электролобзиков – полотно склонно уходить в сторону, потому что закреплено только с одного конца. Сделать пропил точнее помогут следующие простые приемы.

- используются только острые пилки. Если зубья стерты неравномерно, лезвие будет делать пропил острой стороной и уходить в сторону этого пропила;

- подбираются оптимальные низкие обороты (такты шага пилки). Материал пилят при очень высоких оборотах отрезных дисков, но при медленном движении пилок. (Тоже касается и сверления).

На слишком низких оборотах двигатель не потянет нагрузки, пилка будет застревать. При слишком высоких, зубья будут прыгать и быстро сломаются или сточатся.

Про опыт пиления дерева при резке металла следует на время забыть – он режется совсем не так, непривычно медленно по сравнению с деревом.

Лобзик передвигают очень медленно и плавно, без рывков. При рывке будет удар пилки о металл, и она может сломаться или выкрошатся зубья. При уводе инструмента в сторону пилка в пропиле ломается.

На промышленных станках при такой резке применяются смазывающе-охлаждающие жидкости (СОЖ). Это водные эмульсии масел, можно применять их, или обычное машинное масло. Лучше более жидкое (трансформаторное, веретенка).

Наносится по несколько капель из масленки на пилку и место пропила. При этом время от времени нужно выключать электролобзик и вытирать ветошью шлам, смесь масла и металлических опилок.

На некоторых материалах эффективна смазки линии пропила обычной свечей, парафином или воском.

Источник: 32svarka.ru

Резка отверстий в металле

Резка отверстий в металле бывает востребована как в быту, так и в производстве. И если в первом случае параметром точности можно если и не пренебречь, но оставить его в широких рамках, то для промышленных деталей здесь предъявляются самые строгие требования.

Соответственно, для разных задач существуют и различные способы достижения результата. В быту можно воспользоваться болгаркой, для относительно небольших отверстий применяют сверление, а если требуется высокая точность – используют лазер. Также для этих целей служат плазменные резаки. Подробнее о каждом способе расскажем далее.

Лазерная резка отверстий в металле

В данном разделе мы не собираемся рассказывать о достоинствах резки лазером, к примеру, таких, как минимум отходов материала или высокая скорость работы. Дадим только важные сведения, касающиеся резки отверстий и окон в металле.

- Работа выполняется точно по проекту.

В отличие от сверла, луч лазера при резке не может повести, он направляется только в указанную сторону, по прямой. По сравнению с плазменной дугой, луч не мечется из стороны в сторону. Процессом управляет робот (ЧПУ – числовое программное управление), который не может отвлечься или расслабиться, совершив ошибку, как человек.

Благодаря ЧПУ детали полностью соответствуют проекту, размер отверстий будет одинаковым. При правильно написанной программе все изготовленные детали соответствуют первоначальному проекту.

- Очертания практически любой сложности.

Рассмотрим пример. В настоящее время наиболее быстрым и дешевым способом является координатная пробивка, позволяющая делать окна, имеющие обычные очертания. Края могут быть не совсем ровными, части изделия иногда повреждены, но стоимость такого производства значительно ниже лазерной резки. Однако речь ведь идет об окнах со стандартными очертаниями.

Координатный станок имеет пробивной элемент, чья форма определена заранее. Как формочки для игры в песочнице. При наличии квадратной формы невозможно сделать круглый куличик. Нужно сначала заказать круглую формочку. В принципе, это возможно. Однако что делать, если необходим кулич в виде логотипа фирмы.

Можно заказать форму для изготовления логотипа, правда, производство уже не будет ни дешевым, ни быстрым.

Лазерный же станок в состоянии выкроить фигуру как стандартной, так и самой сложной конфигурации. Оператор задает программу, в ходе выполнения которой луч двигается в нужном направлении. При этом не имеет значения замысловатость вычерчиваемой формы.

- Минимальный диаметр отверстий более 1 мм.

Еще одним важным моментом является точность выполнения резки. При работе плазменным аппаратом, делающим резку также по координатам, происходит скругление углов. Проблема заключается в толщине сечения плазменной дуги, которая больше, чем луч лазера. Плазменной дугой можно выполнять резку сложных очертаний, но по факту они могут не совсем соответствовать запланированным.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

То же самое относится и к минимальному размеру отверстий. Диаметр круга, вырезанного лазерным лучом, равен толщине материала и не может быть менее 1 мм. Диаметр отверстия, вырезанного плазменной дугой, равняется толщине материала, умноженной на 1,5, но не менее 4 мм.

- Края отверстия высокого качества.

Лазерная резка отверстий в металле делает края материала, наиболее близкие к идеальным. При плазменной резке края получаются недостаточно вертикальными, а при пробивке они слегка загибаются.

Несмотря на приближенность к идеальным, края металла все же не совсем соответствуют ему. При лазерной резке сравнительно толстых металлических листов, отверстия также имеют небольшую конусность, то есть входной диаметр немного меньше выходного. Но только на толстых. Лазерной резке же в основном подвергаются листы материала толщиной 1, 2, 4 мм, а на них конусность различить достаточно сложно.

- Какой металл подходит для резки отверстий.

Вид металла влияет на максимально возможную толщину листа, в которой можно произвести резку отверстия:

- Черная сталь – < 16 мм.

- Алюминий – < 10 мм.

- Нержавеющая сталь – < 10 мм.

- Латунь – < 5 мм.

- Титан – < 5 мм.

- Оцинкованная сталь – < 3 мм.

- Возможно ли сделать лазером резку перфорации.

При производстве дверей, панелей или корпусов иногда требуется сделать перфорацию металла. Перфорация – это разбросанные на плоскости отверстия, иногда выполненные в виде рисунка, которые необходимы для вентиляции. В состоянии ли лазерный станок сделать ее?

В принципе, да! Но это экономически не очень целесообразно. Причина кроется в том, что дешевле и проще сделать дырки пробивным станком, ведь ему будет достаточно одного удара. Луч лазера же должен выполнять резку каждого отверстия. Близкое их расположение, длинный рез может привести к перегреву материала и заготовку поведет.

В большинстве случаев лазерная резка не приводит к перегреву и ведению металла, но при выполнении перфорации это может произойти. Кроме того, резка лазером излишне дорога.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

При необходимости снабдить изделие перфорацией можно поступить следующим образом: взять уже готовый перфолист и вырезать из него кусок нужного размера. На основной детали вырезается кусок такого же размера. Затем перфолист нужно вставить в данное окно. Закрепление проходит контактной сваркой.

Возможна ли точная резка отверстий в металле плазмой

Плазмой можно делать длинные резы, это подтверждается профессионалами и не является новинкой. Сложности появляются при изготовлении отверстий методом плазменной резки в проводящих электричество металлах для соединения частей болтами. При этом качество вызывает большие вопросы. Рассмотрим рекомендации, способные улучшить качество работы и облегчить ее.

В процессе резки очень важно выдерживать определенное расстояние между поверхностью металла и резаком. Оно влияет на качество изделия и на срок службы расходных материалов.

Необходимо тщательно подбирать высоту плазмы. При резке расстояние между резаком и обрабатываемым материалом необходимо делать чуть большим. Общий совет: высота пробивки при использовании плазмы должна быть выше рекомендуемой на 50–100 %. Рассмотрим пример: рекомендуемая высота для проведения резки – 2–2,5 мм, профессионал при этом будет работать на расстоянии 4-5 мм. Необходимо помнить, что излишне малое расстояние приводит к ускоренному износу аппаратуры.

Точно локализованное место первоначальной пробивки поможет предотвратить колебания дуги и растяжений, а также иные проблемы. Во-первых, произойдет стабилизация дуги еще до достижения ею края отверстия. Как энергия, так и сила давления должны увеличиваться постепенно. Во-вторых, колебания плазменной дуги, возникающие из-за наличия на металле окалины, можно практически полностью убрать, определив место для пробивки непосредственно около центра. Для комбинированных методов резки прямых линий применяются те же правила.

- Контроль высоты и напряжения дуги.

Невысокая скорость резки, присущая автоматическим системам, влияет на изменения в высоте дуги в процессе изготовления отверстий диаметром меньше 25 мм. Для предотвращения этого перед началом резки происходит отключение контролера напряжения плазменной дуги.

Скорость перемещения резака для изготовления высококачественных отверстий должна быть достаточно медленной. Она не может превышать 60 % скорости резки внешнего контура изделия. Такое замедление не дает образоваться конусовидным отверстиям. Однако появления окалины не избежать.

Плазменная резка отверстий имеет свои особенности, более всего это касается их изготовления в трубах. И главной особенностью является высокая точность работ. Большинство видов плазменного оборудования не могут после прекращения резки сберегать дугу, даже незначительное время. И она гаснет непосредственно в рамках контура изготавливаемого отверстия.

Получение отверстий в металле сверлением

Просверлить отверстия высокого качества в металле поможет правильный выбор оборудования и грамотно проведенная подготовительная работа. Помимо этого, большое значение для эффективности резки имеет надежность аппаратуры и используемых сверл.

Ниже представлены основные виды отверстий, а также методы их получения:

- Сквозные. Данный вид изготавливается путем полного прохода (насквозь) заготовки. Основной особенностью данного метода резки является значительное уменьшение сопротивления материала после выхода сверла с изнаночной стороны изделия. При недостаточном контроле аппарат может резко опуститься и сверло упрется в верстак, что иногда приводит к поломке оборудования или заклиниванию. Для предотвращения этого используют защитные покрытия столешницы (верстака): деревянную (металлическую) многослойную подкладку или простой брусок со сделанным насквозь отверстием. Если резка происходит на станке, то профессионалы советуют перед окончанием работы переходить на подачу вручную. При разрезании тонкостенных изделий применяют перьевые сверла, так как обычные спиральные могут повреждать их края.

- Глухие. Особенности применения данного метода резки – в контроле глубины проникновения сверла. На современном оборудовании стоит специальная система, которая контролирует его подачу. Таким образом происходит резка отверстий в металле с заданной глубиной и без дополнительных инструментов. Если же система контролируемой подачи сверла отсутствует, то применяют регулируемый или втулочный упор. Помимо этого, можно использовать глубиномер или простую линейку. Однако это неудобно и сильно замедляет работу, поскольку требуется удалить сверло из отверстия, вычистить стружку, а затем измерить глубину.

- Сложная форма. Примером осложненной формы может служить отверстие, расположенное у края изделия. Для его резки используют одновременно две заготовки одинакового размера, их складывают и помещают в тиски. Материал второй заготовки должен быть аналогичным первой, причина скрывается в особенностях резки отверстий на краях металла – сверло будет сдвигаться в сторону более мягкого материала. Изготовление отверстий на цилиндрических поверхностях металла также относится к сложным видам резки. Перед началом подобной работы необходимо положить подкладку из древесины или пробки.

- С уступами. Особенностью данного метода резки является использование сразу двух техник: уменьшения диаметра и рассверливания. И если в последнем случае применяют разные сверла, постепенно увеличивая их диаметр от меньшего к большему, то при уменьшении диаметра применяют сначала большее сверло, а затем, по мере прохождения вглубь металла, сокращают его размер.

- Большего диаметра. Такая технология считается самой трудоемкой. При резке отверстий в заготовке толщиной не более 0,8–1,0 см применяют так называемые конусно-ступенчатые сверла. Диаметр прохода таких приспособлений – 0,4-0,5 см. В условиях промышленного производства часто применяют биметаллические коронки, позволяющие сделать отверстия размером, не превышающим 10 см. Менее трудоемкой считается технология кольцевого сверления. Ее делают на низких оборотах.

Можно ли вырезать отверстие в металле болгаркой

Описанные выше методы относились к промышленным способам резки металла. Для использования на производственных предприятиях болгарка не подходит. Данный инструмент более всего применим в условиях мелкого производства, дома, когда необходим мелкий ремонт или строительство. Точность, с которой выполняется резка, невелика. Однако она и не требуется.

Рассмотрим пример. Для этого используем швеллер 12 и лист металла в 2 мм.

Для начала наносим керны и отмечаем две окружности с помощью штангенциркуля, но не измерительного, а специального, или обычного циркуля по металлу, поскольку простым по металлической поверхности чертить нежелательно. Впрочем, при неимении иного можно и им провести разметку – не сотрется. Основная задача заключается в резке круглой заготовки из листа металла, в основании же швеллера толщиной 0,5 см необходимо сделать круглое отверстие.

Процессу резки предшествуют подготовительные мероприятия: подбор и установка на болгарку стертого диска наименьшего диаметра.

Проводим разметку листа металла и швеллера. После чего производим еле заметный неглубокий запил установленным диском. Болгарку необходимо вести равномерно, не меняя скорости, и постоянно поворачивать ее по окружности.

Следом полностью отрезаем кусок металла с обозначенной окружностью. После чего несколькими надрезами осуществляем полный прорез от внешней границы куска и до окружности. В швеллере делаем все в обратном порядке. Производим резку окна в центре круга, после чего идем полными запилами к окружности. Таким образом получаются сегменты.

При работе с толстым металлом запилов для сегментов нужно делать побольше для более удобного их удаления.

После окончания резки происходит удаление сегментов с двухмиллиметрового листа металла плоскогубцами. Это достаточно просто и быстро, отогнул каждый пару раз в стороны и все. Так быстро с толстым металлом швеллеру не справиться. Плоскогубцев будет уже недостаточно, необходим молоток или «крокодил» (специальное приспособление). Поэтому специалисты советуют резать металл более мелкими сегментами, а затем использовать два молотка: один ставят на сегмент, а другим бьют по первому.

Таким образом и происходит резка двух окружностей: из листов металла толщиной 2 мм и 0,5 см.

Однако существует и иной способ резки. При его использовании нет необходимости нарезки небольших сегментов.

На листе металла толщиной 0,5 см намечается окружность с помощью штангенциркуля. Затем, как и в предыдущем случае, делаем небольшой рез маленьким диском. После чего болгаркой по уже намеченному кругу продолжаем делать неглубокие резы, проходя круг за кругом. Скорость резки должна быть стабильной, а инструмент надо поворачивать в сторону окружности. Резка происходит до окончательного отделения круга.

Мы рассказали о способах работы болгаркой при резке круглых отверстий. Рассмотрим теперь отклонения от заранее заданных размеров, которые возможны при резке этим инструментом.

В процессе вырезания круга отклонения будут минимальными, в пределах 2 мм. Если же выполнять рез иначе, то запил будет забирать много материала. Если необходимо сохранить точные размеры окна, то при первоначальной разметке требуется увеличение диаметра на 0,6–0,8 см.

Если выполняется резка толстого металла для размещения потом в нем, например, трубы или втулки, то диаметр при разметке должен быть увеличен на 0,4–0,6 см.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Источник: vt-metall.ru

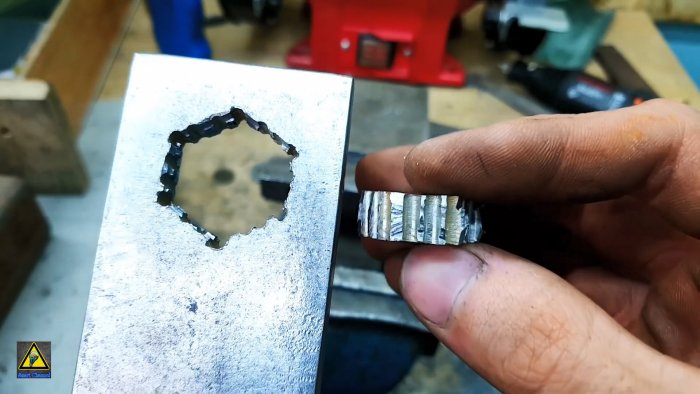

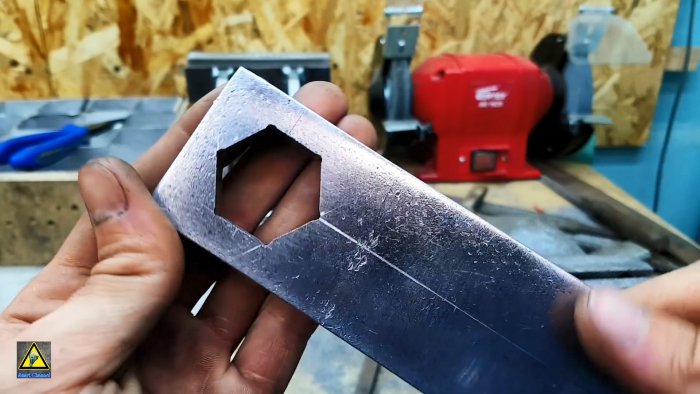

Как сделать шестигранное отверстие в толстой стали в гаражных условиях

Если у вас нет установки для гидроабразивной резки или эрозионного станка, способных быстро вырезать любое отверстие в толстых стальных заготовках, то расстраиваться не стоит. В данном мастер-классе пойдет речь о том, как сделать шестигранное отверстие в толстой стали под головку болта.

Оборудование и инструмент:

- Сверлильный станок.

- Дремель.

- Набор напильников.

- Набор сверл по металлу.

- Тиски.

- Кернер.

Делаем шестигранное отверстие в металле своими руками

Первым делом необходимо определить центр будущего отверстия и разметить заготовку. Все действия производятся при помощи штангенциркуля.

Далее на заготовку необходимо перенести контур будущего болта с допуском в плюс.

Можно разметить все вручную, но так как особая точность не нужна, все можно сделать быстрее. Для этого заклеим головку малярным скотчем.

Контур обрисуем постукиванием металлического предмета типа напильника или простым карандашом. При помощи ножниц вырежем фигуру.

Наклеим на заготовку.

При помощи кернера и линейки прочертим контур.

Отверстие будет делаться при помощи сверления тонким сверлом по контуру. Поэтому от контура отступаем радиус сверла и чертим внутри меньший шестигранник. Далее керним под сверловку.

Сверлим отверстия по контру.

Берем дремель с кругом по металлу. Данный диск можно вырезать самому из диска болгарки.

Пропиливаем расстояния между отверстий, соединяя их. Так как металл достаточно толстый, пропилы делаем с одной стороны, затем с другой.

Остается последний этап. Зажимаем заготовку в тиски и напильником вручную доводим шестигранное отверстие до требуемых размеров.

Вот и все. Процесс не легкий, но и не особо трудоёмкий.

Смотрите видео

Источник: sdelaysam-svoimirukami.ru