Русские умельцы ножевого дела, никогда не ищут лёгких путей. Потому что это – для многих хобби и увлечение. Бывает, что из простого занятия, получается настоящий небольшой бизнес. Но в большинстве своём, для людей это всё же, это отдых и отвлечение от повседневной жизни. Каждый человек, определяет свой досуг сам.

Любители ковать, довольно часто изготавливают свои изделия из необычных вещей, например: нож из подшипника. Очень интересный и непростой процесс.

С материалами не очень сложно и всё доступно. А вот что касаемо инструмента, обратите внимание, как уже говорилось выше, если не найдётся профессионального, пробуйте заменить на более доступные варианты. Их мы также укажем для ясности:

- металлические тиски, зажимы, струбцины;

- УШМ (болгарка) с набором различных дисков;

- горн или муфельную печь, которую можно изготовить самостоятельно;

- сверлильный станок или дрель с набором свёрл;

- бумага наждачная разной зернистости;

- полировальная машина, можно УШМ с полировочным кругом;

- духовой шкаф газовой плиты, для отпуска металла;

- наковальня и два молота разного веса, один – 6 кг, второй – 1,5-2 кг;

- ленточная шлифмашина или опять УШМ с абразивным кругом;

- электролобзик или просто ножовка с мелкими зубцами;

- сварочный аппарат;

- комплект для травления или гравёр (это по желанию).

Большинство этих предметов можно заменить аналогами. Что касается муфельной печи и горна, эти хитрые конструкции можно изготовить своими руками (читайте в статье «Закалка ножа в домашних условиях»).

Как сделать нож из подшипника своими руками

Подготовка детали к ковке и обработка подшипника

Допустимы к изготовлению ножа из подшипника, любые экземпляры с рабочих машин и двигателей. Если он достался вам в собранном состоянии, самым лучшим способом получить из него заготовку, будет распил «болгаркой». Для этого зажимаем изделие в тиски и при помощи УШМ делаем разрез под углом.

Это делается для одной простой цели, в будущем будет проще ковать остриё и носик клинка. Затем при помощи слесарных инструментов, требуется разогнуть, насколько получится верхнюю обойму. Внимание! Ни в коем случае не стучать молотком, иначе загубите деталь, не начав с ней работать. Вынуть все ненужные части и можно приступать к следующему этапу.

Для полноценной работы, тем более для новичков, обязательно надо сделать эскиз на бумаге будущего клинка. Учесть толщину заготовки и её длину, вернее, то что в результате должно получиться. Чертёж должен содержать в себе всю информацию по размерам, в том числе и рукояти.

Для клинков из такого материала лучше использовать накладной метод монтажа рукояти из двух половинок дерева, закреплённых с помощью заклёпок. Чертёж упростит задачу во много раз.

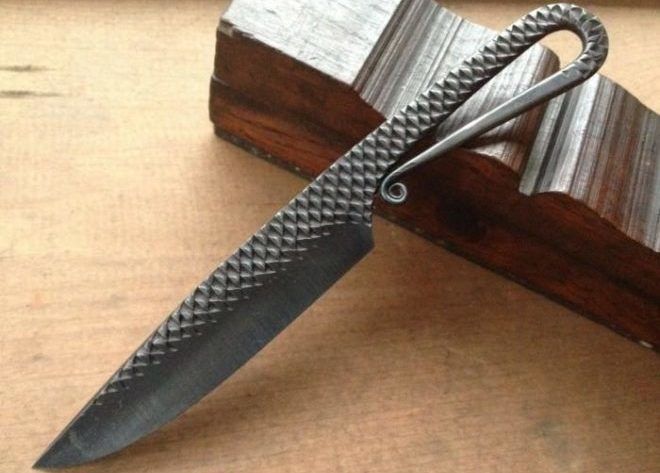

Нож Из Подшипника Своими Руками из Стали ШХ15

Отжиг и ковка обоймы подшипника

В верхней обойме подшипника чаще всего используется сталь ШХ15, но для точных характеристик, можно воспользоваться справочниками. Маркировка металла иногда присутствует на самих изделиях. Соответственно каждая марка стали ведёт себя по-разному во время ковки и закалки. В наш эксперимент попал экземпляр именно тот, что указан выше.

Такую сталь, нужно подвергать обязательному отжигу, процесс происходит таким образом. В соответствии со справочником, буквы «ШХ», обозначают – подшипниковую сталь с легированием хромом. Отжиг её производится при температуре 800 °С, со снижением её со скоростью 10-20 град/час. Вся эта информация свободно доступна в интернете, пользуйтесь обязательно.

Многим людям, плохо знакомым с ковкой, будет сложно работать с кузнечными клещами. Для упрощения этой задачи к заготовке приваривается пруток. Деталь укладывается в печь и разогревается до 900-1100 °С, выглядеть она будет темно-жёлтой. Но лучше пользоваться лазерным термометром. Если его нет, пробуем сталь магнитом, заготовка не магнитится – значит, разогрев достиг определённой точки Кюри.

При достижении этого значения можно постепенно начинать ковку. Для начала маленьким молотом аккуратно выпрямляем деталь. Всегда контролируйте температуру, лучше подстраховаться и нагреть её, чем на холодную просто разрушить. Следующим приступает к работе большой молот. Проковку нужно выполнять по всем правилам:

- несильными ударами молота, с середины детали «сгоняем» метал в сторону, формируя, таким образом, спуски;

- работа над остриём, немного отличается от общего принципа, носик клинка аккуратно подгоняем к острию;

- обязательна оттяжка заготовки по длине для хвостовика;

- выполнив всё верно, обух будет не более 2 мм.

Вдруг вам вообще не захочется ковать, достаточно просто выпрямить деталь, и остальное можно сточить на шлифовальной машине. Но учтите, потеря в ширине и длине клинка, и сам процесс ковки придаёт металлу дополнительную жёсткость.

По окончании ковочного процесса обязательно требуется провести «нормализацию» стали. Нагреваем заготовку до 900 °С, вынимаем из печи и оставляем на воздухе остывать.

Обдирочные и шлифовальные работы с заготовкой

Всё, что было выполнено в процессе ковки, можно назвать «черновой» работой. Теперь предстоит привести деталь в соответствующий вид. Срежьте при помощи УШМ пруток. На шлифовальном станке, или ленточной машине не сильно прижимая, аккуратно нужно снять весь нагар с металла.

Таким образом, уйдут все неровности и поверхность станет блестящей. Не увлекайтесь этим процессом, дабы не снять лишнего с заготовки. Хотя после этой процедуры, в руках у вас уже будет практически клинок.

Перенос контуров с шаблона на клинок

Дошло дело и до эскиза, который мы выполняли в самом начале. Может случиться так, что чертёж не совпадёт с реальностью. Грустить, тут нет смысла, ведь это черновой вариант. Его надо вырезать и приложить на клинок, а есть смысл, даже приклеить на время любым бумажным клеем.

Теперь деталь можно закрепить в тиски, и при помощи «болгарки», абразивным кругом доводим клинок до нужного вам вида, попутно, срезая все задиры и неровности. Единственным минусом может быть, металл нагреется, и бумага сгорит. Поэтому прежде чем её приклеивать, надо процарапать все контуры с эскиза. Задача не из лёгких, но это просто необходимо.

Во время вырезания образа клинка нельзя допускать перегревания детали, даже небольших участков. Поливайте водой заготовку. По окончании работ можно переходить к следующему этапу.

Заточка и шлифовка

В самом начале изготовления ножа вы должны были задуматься: для каких целей он создаётся. Так как заточка для каждого типа изделия абсолютно разная. Но первым делом нужно вывести спуски.

Заострять внимание на них не будем, но запомните: главное в спусках – это симметричность. Только после их выведения, можно приниматься за заточку клинка, но сначала шлифовка. Её можно производить на шлифмашине или при помощи УШМ со специальным кругом. Затем в хвостовике просверливаются два-три несквозных отверстия для крепления рукояти. Во время закалки может случиться неприятность, если просверлить отверстия полностью.

Закалка и отпуск клинка

Очень важный момент, особенно для новичков. Согласно справочнику, температура закалки стали — 830 °С. Разогреть печь, до заданной отметки поможет термометр. Если его нет в наличии, следует воспользоваться одним из способов:

- самый простой и распространённый, проверять магнитом, как только не «прилипает» клинок к нему – цель достигнута;

- следующий очень интересный, посыпать деталь солью, её отметка плавления в 800 °С, значит осталось ещё немного;

- и способ для «прожжённых» профессионалов – цвет заготовки становится светло-красный.

Все способы действенны, но точнее термометра нет ничего. А в данном случае очень важна точность. Нагрев до нужной точки, клинок вынимается и опускается в масло с выдержкой 1 минута на 1 мм толщины изделия. Масло можно использовать практически любое: растительное, минеральное, машинное отработанное или трансформаторное.

Предварительно его нужно подогреть до 50 °С, это необходимо для хорошего обволакивания погружаемого изделия. Производя такие работы, будьте аккуратны, наденьте защитные очки и перчатки, есть вероятность разбрызгивания масла. Не нужно шевелить клинком, когда он находится в погружении.

После охлаждения заготовки пришёл момент для отпуска стали. Процедура ослабит напряжение в структуре кристаллической решётки металла, возникшее при ковке и закалке. В справочнике указанна температура в 150 °С и время 1,5 часа. Разогрев духовой шкаф кухонной газовой плиты, помещаем туда клин на нужное время.

Очистка клинка

После всех проведённых манипуляций, грубой очистки на гриндере, на клинке останутся тонкие, мелкие царапины. Убирать их надо вручную используя наждачную бумагу. Обрабатывать нужно начиная с зерна 400 перпендикулярно царапинам. Затем переходим к 600-ому зерну и заканчиваем 800-ым.

Добиться зеркального блеска, можно использовав пасту ГОИ или специальные шлифовальные смеси.

Подготовка накладок и сборка ножа

Материалов для изготовления рукояти, довольно широкий выбор: различные металлы, пластмассы, кожа, обмотка бечёвкой и прочие варианты. Но многие мастера любят работать именно с древесиной, она часто подчёркивает уникальность клинка и его красоту.

Принцип накладной рукояти довольно прост, и надёжнее, чем другие способы крепления. После отпуска металла можно насверлить отверстия в хвостовике окончательно. А также приготовить брусок:

- Примерить к хвостовику, разметить и придать форму близкую к его размерам.

- Зажав деталь в тиски, разрезать вдоль, строго пополам;

- Для устранения зазоров внутренние части половинок ошкуривают наждачкой.

- Делается разметка в соответствии с отверстиями на хвостовике, и насверливаются в дереве.

- Следующим этапом, можно поступить по-разному, проще всего заклепать ручку клёпками.

- На точильном станке или гриндере обработать рукоять окончательно, под нужную форму вместе с хвостовиком.

- В заключении дерево обрабатывают наждачкой с мелким зерном и пропитывают специальными масляными растворами или покрывают лаком. Зависит от сорта древесины.

Для доведения дела до окончательного варианта можно смастерить ещё и ножны. Но это уже другая и довольно обширная тема. Весь описанный процесс, для новичка может показаться очень сложным. Но люди, занимающиеся этим постоянно, изготавливают такие ножи, словно на конвейере. Так что не расстраиваться при случайных ошибках, продолжать работать, пробовать.

И результат не заставит себя долго ждать. Удачи в начинаниях!

Источник: vashnozh.com

Нож из подшипника своими руками в домашних условиях — раскрываем все секреты изготовления клинка

Для многих людей изготовление клинков является хобби или увлечением. Но очень часто такое занятие может перерасти во что-то большее. Изготовление ножей может стать небольшим бизнесом. Тогда мастера начинают изготавливать клинки из самых разных материалов. Чтобы сделать нож из подшипника своими руками необходимо иметь определённый опыт.

Новичку в таком деле будет сложно, но при большом желании и это можно сделать.

Как правильно выбирать сталь для изготовления ножа

Для того чтобы сделать качественный нож необходимо для него подобрать качественную сталь. От выбранного материала будет зависеть твёрдость, упругость и режущие характеристики изделия. Чтобы выбрать качественную сталь необходимо ориентироваться на её свойства.

Внимание следует обратить на следующие моменты:

- Выбирайте сталь с высоким показателем износостойкости. Эта характеристика напрямую связанна с твёрдостью металла. Она сказывается на сопротивлении стали к изнашиванию при длительной работе изделием.

- Свойство стали, которое указывает на её способность сопротивляться твёрдым материалам, называется твёрдостью. Чем твёрже металл, тем лучше он будет разрезать различные поверхности.

- Возможность сохранять целостность при воздействии сторонних сил, называется прочностью. Нож с высокой прочностью никогда не сломается и не раскрошится. Этот показатель напрямую связан с твёрдостью стали.

- Старайтесь подбирать сталь с высокой пластичностью. Изделие из такого материала будет изгибаться и никогда не сломается. Рубящие удары будут не страшны предмету. И изделие никогда не деформируется.

- Устойчивость стали при воздействии высоких температур, называется красностойкостью. При нагревании изделия из такой стали, оно никогда не потеряет своих свойств. Такой предмет будет работоспособен при любых высоких температурах.

Эти характеристики очень тесно связанны между собой. Преобладание одной из них приводит к снижению других параметров. На такие свойства металла напрямую влияет количество легирующих добавок в сплаве. Также на малую роль играет технологический процесс производства изделия.

В данном случае очень важна термическая обработка предмета. Правильный отжиг, закалка и отпуск стали только положительно скажутся на характеристиках изделия. Но учтите, что нет возможности создать предмет со всеми выше перечисленными свойствами на высоком уровне.

Заготовки стали для ножей.

Плюсы и минусы ножа из подшипника

Люди, которые не очень любят мастерить своими руками, могут сказать, что проще купить клинок в магазине и не заниматься ерундой. Но в данном случае они могут оказаться неправы. Во-первых, следует учесть, что себестоимость материалов в разы меньше, чем готовый клинок.

А во-вторых, существует очень много людей, которые реально могут прекрасно сделать нож из подручных материалов. Такое изделие будет не на продажу. А сделано именно для себя и под себя.

Такой клинок будет радовать своего владельца каждый день при использовании.

Идеального ножа с высочайшими показателями твёрдости, пластичности и прочности сделать невозможно. Люди уже бьются над этой задачей множество столетий. И уже в современном мире, где металлургия достигла своего апогея, доказано, что такой стали не бывает в природе.

Но есть сплавы, которые имеют эти показатели на достаточно высоком уровне. Из такого металла получаются прекрасные ножи. К таким сплавам относится сталь из которой делают подшипники. Нож из подшипника будет действительно качественным изделием.

Используемая сталь предназначается для высоких нагрузок. По этой простой причине она имеет высокую пластичность и однородность при нагреве. После правильной закалки, клинок будет иметь твёрдость в 62-64 HRC. А это довольно высокий показатель для ножа.

Нож из подшипника будет с высокой износостойкостью. Такое изделие может прослужить своему владельцу десятки лет. Но во время обработки стали, следует обратить внимание на её особую хрупкость. По этой причине холодная ковка для такой стали недопустима.

Различные подшипники.

Делаем нож из подшипника

Нож из подшипника без ковки сделать не получится. Необходимо будет распрямить обойму изделия. Многие люди очень часто спорят, какая часть подшипника, лучше подойдёт для изготовления клинка. Что лучше внутренняя или внешняя обойма?

НЕ ЯВЛЯЕТСЯ ХОЛОДНЫМ ОРИЖИЕМ!

В статье идет речь об изготовлении хозяйственно-бытового предмета. Представленный пример изделия не является холодным оружием по всем критериям. Статья не содержит материалы подходящие под часть 7 статьи 15.1 Федерального закона от 27.07.2006 № 149-ФЗ. На ресурсе нет информации распространение которой в Российской Федерации запрещено Постановлением Правительства Российской Федерации от 26 октября 2012 г. № 1101.

Однозначного ответа на этот вопрос нет. Но по утверждениям некоторых знатоков – внутреннее кольцо состоит из стали лучшего качества. По той причине, что на эту обоймицу идёт больше нагрузка при работе подшипника. Это довольно интересное утверждение.

— НЕ ЯВЛЯЕТСЯ ХОЛОДНЫМ ОРИЖИЕМ! В статье идет речь об изготовлении хозяйственно-бытового предмета. Представленный пример изделия не является холодным оружием по всем критериям. Статья не содержит материалы подходящие под часть 7 статьи 15.1 Федерального закона от 27.07.2006 № 149-ФЗ. На ресурсе нет информации распространение которой в Российской Федерации запрещено Постановлением Правительства Российской Федерации от 26 октября 2012 г. № 1101.

Но пусть будет так. Хотя для новичка в этом деле, будет без разницы какую часть взять. Тут следует для начала правильно обработать заготовку. И не загубить деталь на термической стадии изготовления. Следует учесть, что для работы потребуется кузнечное оборудование.

Необходимые материалы и инструменты

Новичкам в кузнечном деле, необходимо обзавестись специальным оборудованием. Не обязательно сразу приобретать профессиональный инструмент. Можно обойтись и простыми предметами. Тем более, что некоторые из них можно сделать самостоятельно.

Некоторые предметы из кузнечного набора можно заменить аналогичными изделиями. Например, наковальня с успехом заменяется куском старой рельсы. Если у человека нет в дальнейшем планов постоянно изготавливать ножи, то покупать всё бессмысленно.

Среди материалов, которые пригодятся можно отметить следующие вещи:

- стержень из латуни, для заклёпок на рукоять;

- подшипник, желательно уже разобранный;

- деревянный брусок для ручки;

- эпоксидный ил похожий по свойствам клей;

- воск или масло для пропитки ручки;

- листок бумаги, малярный скотч, маркер и карандаш.

В принципе все материалы доступны каждому. В списке нет ничего необычного. А вот что касаемо инструментов, то тут возможно придётся подсуетиться. Если у вас нет какого-либо предмета из списка, подумайте чем его можно заменить аналогичным по свойствам.

Необходимый инструмент:

- болгарка (УШМ) с набором различных дисков;

- сверлильное оборудование с набором свёрел;

- кузнечный горн или муфельная печь;

- металлические тиски, струбцины и зажимы;

- наждачная бумага с различным зерном;

- полировальная машина;

- духовой шкаф газовой плиты;

- кузнечная наковальня;

- два молота с различным весом;

- ножовка по металлу или электролобзик;

- сварочный аппарат;

- ленточная шлифовальная машина;

- гравер и комплект для травления.

Вы умеете пользоваться УШМ (болгаркой) ?

Конечно! Пока нет.

Подготовка заготовки

Для изготовления ножа из подшипника допустимы различные экземпляры с рабочих машин и двигателей. Если изделие вам досталось в рабочем состоянии, то проще всего воспользоваться болгаркой и распилить его. Для этого зажмите подшипник в тиски и с помощью УШМ распилите его.

Разрез лучше всего сделать под углом. Это поможет вам будущем ковать острие клинка. Отрезанную обойму разогните на сколько получится. Но учтите, что стучать молотком по детали строго запрещено. Иначе вы можете загубить изделие до начала работы с ним.

Затем извлекаются все ненужные детали и можно приступать к работе. В самом начале необходимо сделать эскиз на бумаге будущего ножа. Старайтесь нарисовать изделие в полноценную величину. Не забывайте указать размеры и обязательно обозначьте рукоять.

Для ножа из подшипника лучше всего использовать рукоять накладного типа. Она будет состоять из двух половинок и крепиться к хвостовику с помощью заклёпок и клея. Созданный заранее эскиз упростит вашу работу и вы будете понимать, что у вас должно получиться.

Разберите и распилите подшипник.

Отжиг и ковка обоймы подшипника

Для изготовления подшипников очень часто используют сталь ШХ15. Но чтобы узнать точные характеристики сплава, можно воспользоваться справочником. Иногда можно встретить маркировку металла на самом подшипнике.

Необходимо понимать, что каждая марка стали будет вести себя по своему во время ковки и термической обработки. В нашей работе попалась сталь именно ШХ15. По этой причине будет вестись процесс описания изготовления клинка именно из неё.

Такой состав необходимо сперва отжечь. Маркировка «ШХ» обозначает подшипниковую сталь легированную хромом. Эту информацию мы нашли в справочнике. Отжиг такой детали следует проводить при температуре в 800 градусов по Цельсию.

Также эта информация свободно доступна в сети интернет. Воспользуйтесь этими данными, они значительно упростят вашу работу.

Для работы с металлом потребуются кузнечные клещи. Но новичкам с ними очень сложно обращаться.

Для упрощения процесса следует приварить к заготовке пруток. Далее деталь помещается в кузнечную печь и разогревается до температуры в 900-1100 градусов. Эта марка стали при таком нагреве получает тёмно-жёлтый оттенок.

Но лучше всего воспользоваться лазерным термометром. При достижении заданной температуры можно начать ковку стали. С помощью малого молота необходимо выпрямить деталь. Всегда следует внимательно следить за температурой.

Холодная ковка запрещена. Лучше подогрейте заготовку дополнительно, нежели ковать её при остывании. Заготовка может просто разрушиться. Далее производим работу большим молотом. Проковку выполняйте согласно следующим правилам:

- от середины детали, несильными ударами смещайте металл немного в сторону, так формируются спуски клинка;

- носик клинка аккуратно подгоняйте к острию, это не обычно, но так нужно;

- необходимо выполнить оттяжку заготовки по длине хвостовика;

- старайтесь соблюдать толщину обуха не менее 2 мм.

Если вам не захочется отковывать заготовку, то можно только лишь выпрямить деталь таким образом. А дальше с помощью наждака или УШМ можно сточить лишний металл. Но следует учесть, что в таком случае будет потеря по ширине клинка.

А сам процесс ковки придаёт стали определённую твёрдость и жёсткость. После ковочного процесса следует провести процедуру нормализации металла. Для это необходимо нагреть деталь и дать ей остыть естественным образом.

Источник: warmsteel.ru

Вопрос №10 — Как выковать нож из подшипника своими руками?

Недавно услышал от знакомого, что из подшипника можно изготовить отличный нож. Меня очень заинтересовало это, поскольку люблю все мастерить своими руками. Хотелось бы подробнее узнать об этой технологии.

Предоставляем слово нашему эксперту:

Подшипники изготовляют из стали высокого качества, поскольку они работают в трудных условиях и не теряют своих характеристик при значительных нагрузках. Если выковать из него нож, можно получить отличный инструмент. Он не потеряет остроты в самых трудных условиях эксплуатации.

Для ковки ножа из подшипника необходимо следовать представленной инструкции:

- При помощи болгарки необходимо отрезать заготовку нужной длины, используя обойму подшипника. Нужно учитывать запас в 1-2 см.

- Полученную заготовку необходимо приварить к прутку арматуры, исполняющей роль рукоятки.

- Ковка осуществляется при достаточно низких температурах, чтобы материал изменился от светло-красного до более темного оттенка.

- Перед закалкой осуществляется обдирка на точиле или при помощи напильника.

- Для улучшения характеристик ножа рекомендуется произвести нормализацию металла. Для этого его разогревают до 750°С, ждут 5 минут и охлаждают на воздухе. Такие манипуляции повторяют 2-4 раза.

- Производится закалка. Чаще всего это осуществляется при температуре 830°С. Для определения подходящего момента для закалки используют магнит. Когда сталь перестала магнититься, можно приступать к данному процессу. Температура плавления поваренной соли составляет 800°С. Поэтому ею посыпают заготовку, чтобы примерно определить момент достижения оптимальных характеристик для закалки.

- Закалка происходит в масле, температура которого достигает 50-60°С. Заготовку помещают в емкость с подготовленным веществом на 1 час. Все это время ее нельзя шевелить и прислонять к стенкам резервуара.

- После закалки проводят отпуск. Нож помещают в духовку при температуре 160-200°С на 2 часа. Для охлаждения просто гасят огонь.

- Для заточки ножа используется алмазные бруски, для шлифовки – алмазная паста. В процессе данной обработки может утратиться до 2 мм толщины заготовки, что вполне нормально.

Если следовать все правильно и в точности следовать инструкции, полученный нож сможет поцарапать стекло. В процессе эксплуатации он не тупится и не разрушается при нагрузках изгибающего характера. Представленным способом легче всего делать нож с накладными рукоятками.

Источник: promzn.ru

Можно ли сделать хороший нож из подшипника?

Довольно часто можно встретить в продаже ножи ручной работы, сделанные из подшипника каким-нибудь частным мастером. Как правило, такие ножи стоят не очень дорого, но при этом, многие хвалят их рабочие характеристики, а некоторые и вовсе скажут, что из подшипника получаются самые лучшие ножи. Так же, если вы решите сделать нож своими руками, то в поисках доступного материала для клинка, вы неизбежно столкнетесь с советом взять для этих целей именно подшипник. Чтобы понять, возможно ли сделать действительно хороший нож из подшипника, необходимо прояснить некоторые моменты.

В первую очередь, нужно понять, какая сталь используется в подшипниках. Для этого достаточно заглянуть в ГОСТы, из которых сразу станет ясно, что преобладающее большинство подшипников российского производства изготавливается из стали марки ШХ15. Если подшипник иностранного производства, то с большой долей вероятности, он изготовлен из аналога этой стали, то есть все характеристики будут такими же. Есть редкие исключения, когда подшипники изготавливаются из других сталей, но их, как правило, делают для каких то особых условий, и мало вероятно, что вам попадется именно такой.

По марке можно определить химический состав стали, который может многое рассказать о характеристиках готового изделия. Так, в стали ШХ15 содержится примерно 1% углерода и около 1,5% хрома. Углерод отвечает за твердость, прочность и износостойкость.

1% считается очень хорошим показателем, и при грамотной термической обработке можно добиться твердости до 62 HRC (единицы измерения твердости по Роквеллу). Для сравнения, большинство кухонных ножей, продающихся в супермаркетах, имеют твердость 55-60 HRC. Хром в составе стали отвечает за коррозионную стойкость. Чтобы сталь была нержавеющей, его должно быть не менее 13%.

Таким образом, получается, что в стали ШХ15 хрома не достаточно, чтобы противостоять коррозии. Отсюда вытекает главный минус. Если нож из подшипника не вытирать насухо после использования, то он заржавеет или покроется темными неоднородными пятнами.

Очевидно, что нельзя просто взять подшипник и сделать из него клинок для ножа, так как он имеет круглую форму. Его сначала нужно расковать в полосу, а затем сделать термообработку, которая включает в себя нормализацию, закалку и отпуск. Чтобы осуществить все эти операции, потребуется серьезное оборудование, которое есть далеко не у всех.

Можно конечно соорудить простейший горн из кирпичей и наковальню из куска рельсы, но для качественной термообработки нужен точный контроль температуры, которого можно добиться только в муфельной печи. Отклонение даже на несколько градусов во время закалки может сильно повлиять на конечный результат. Клинок будет либо недостаточно твердый, либо перекаленный и слишком хрупкий.

В целом, ножи из подшипника, при соблюдении всех условий изготовления, действительно обладают очень хорошими эксплуатационными характеристиками. Благодаря высокой твердости и износостойкости, они долго держат заточку и способны выдерживать серьезные нагрузки. Главный недостаток – склонность к коррозии. Частично решить эту проблему можно с помощью травления клинка.

Существует множество способов, от хлорного железа до азотной кислоты. Все способы травления дают примерно один и тот же результат – на клинке появляется стойкое темное покрытие, которое частично защищает сталь от коррозии. Поэтому, если вы готовы смириться с этим, то нож из подшипника будет вас только радовать.

Источник: pulse.mail.ru