Когда видят нож или клинок, редко кто представляет, что и кто за этим изделием стоит. В лучшем случае представляют здоровенного мужика-кузнеца с бицухами с коровью ногу 🙂 В реальности все немного не так. Среди моих знакомых кузнецов киношные — редкость, обычно они плотные, но довольно компактные. Я сама — вообще 50 кг, и это никак не мешает махать молотом, особенно, если он пневматический 🙂 Люди обычно удивляются, когда узнают, что я не только кую сама, но и кузнец с разрядом — это совсем не вяжется с моей внешностью.

Ну а что стоит за клинком — мы посмотрим ниже. В картинках 🙂

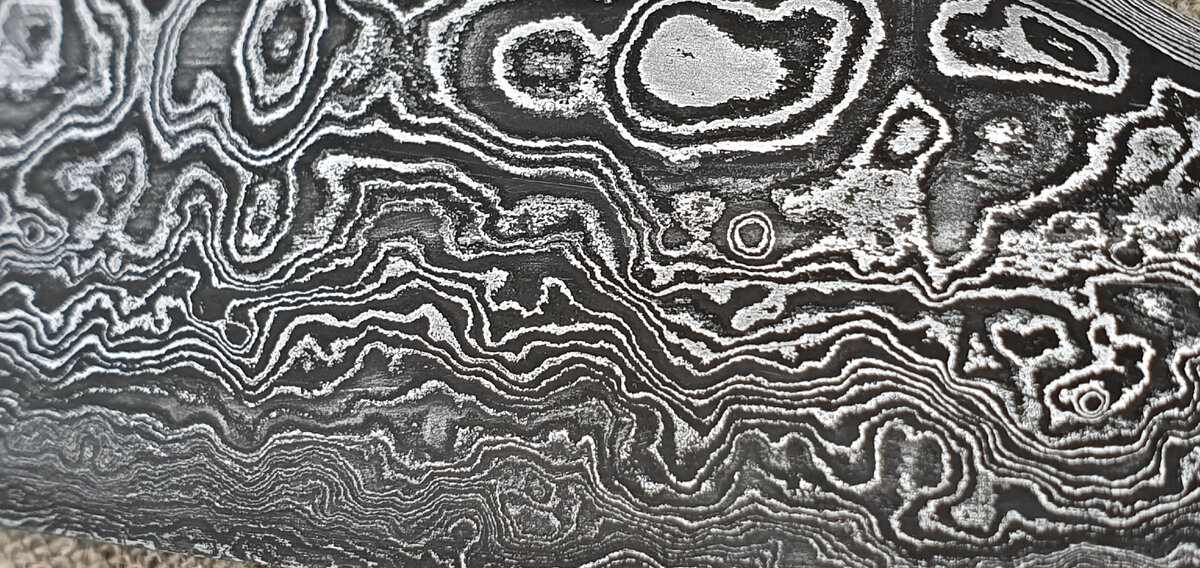

Итак, го ковать дамаск!

Что такое дамаск? Это спорно. Иногда даже с пробелом между «с» и «п». Серьезно, дядьки, бородатые и не очень, днями и ночами спорят о том, что такое дамаск. И ответа нет ни у кого, хотя каждый уверен, что прав. Считается, что рецепт дамаска был утрачен, те никто из ныне живущих оным не обладает. Или молчит, втихаря радуясь. Так ли это?

Строго говоря, так. Мы действительно не знаем оригинальный рецепт, по которому варили дамасские клинки на их исторической родине, в славном городе Дамаск. Хуже ли современные клинки и имеют ли они право зваться дамаском? Если брать в расчет географические заморочки, как у хорошего вина или коньяка — конечно, нет.

Нож дамасский от и до

Хуже ли они от этого? Тоже нет. Можно, конечно, сколько угодно фапать на старину и древние методы производства, но прогресс не стоит на месте. Наш металл чище и качественней. Возможность контролировать примеси дает несравнимо лучший результат.

Наши возможности шире. Можно ковать и по старинке, можно даже из болотной руды по капле вытапливать железо, но даже в этом случае отрицать современные технологии — странно.

Так вот. Те самые бородатые и не очень дядьки в одном из своих споров резали канат. И пришли они к относительному соглашению — дамасским можно называть любой клинок из многослойной стали, при условии, что слоев в нем не менее 32. 31 уже не дамаск? — спросите вы. Да я и 32 не считаю таковым.

Маловато — рисунок бедный, качество реза низкое. Но — так порешили 🙂

Вот теперь точно куем 🙂

Что нужно, чтоб сварить клинок? Металл. Дамаск, кроме прочего, ценится своей эстетикой — узором. Чтобы получить переходы, нам нужен не просто металл, а разный — углеродка и легированный.

Иногда он выглядит, как будто его на помойке нашли:

На самом деле, это очень удобные пластины хорошей углеродки — У8А.

Это та самая легированная сталь — 5ХНМ. Как вы видите, на ней нет ржавчины.

Можем ли мы взять металл с помойки? Нет. Дамаск — штука очень капризная, нужно обязательно знать, какую марку стали какого производителя ты берешь — разный металл требует разный температурный режим, непонятный металл может и непременно поведет себя непредсказуемо. В лучшем случае — просто не сварится с первого раза. В худшем — забьет горн ионами меди и хрен ты чего потом там сваришь, а может быть клинок поведет или порвет при отпуске.

НОЖ ИЗ ШАРИКОВ ДЛЯ ПНЕВМАТИКИ | ТАКОГО НОЖА ВЫ ЕЩЕ НЕ ВИДЕЛИ!

Выбрав металл (обычно это от 2 до 5 разных сталей), мы его зачищаем и режем для того, чтоб собрать «пакет». Сколько нужно металла? Зависит от того, сколько планируется слоев. Чем больше — тем больше. Потери от изначального — большие. Как правило, берут от 3 до 7 раз больше, чем вес готового клинка.

При этом, в процессе может добавляться новый металл.

Пакетом называют вот это:

Дальше нам нужен горн. И древесный уголь. Много угля. И еще бура — тетраборат натрия. Аккуратно и равномерно греем пакет градусов до 900-1000, чтобы пробурить его.

Стараемся не забыть про защиту рук. Я иногда забываю — легко переношу высокие температуры, но если отскочит бура — будет ну очень неприятно.

Это бура. При достаточно высоких температурах она превращается в стекловидную массу, присутствие которой и позволяет нам сварить слои между собой. Удобней, если она истерта в порошок.

И снова — в угли. Теперь нужно довести до температуры кузнечной сварки. Или по-простому — до желтого 🙂 И — на первую сварку. Эта увлекательная процедура повторяется еще раз — на всякий случай. Если со второго раза не сварилось — третий уже бесполезен.

Дальше мы протягиваем наш пакет в пластину. Неплохо перед этим хотя бы и на горячую пробить колосник в горне — протягивать в забитом бурой — то еще удовольствие. Особенно, если одновременно сваривается не один пакет — дутье становится непредсказуемо неравномерным и вам запросто может пережечь пластину пополам, особенно, если она уже тонкая.

Когда мы дотянули пластину до желаемого размера, мы ее можем согнуть и сварить еще раз или порезать и сварить еще раз. Я буду резать. Зачищаем металл от окалины.

И режем на брусочки.

Брусочки снова собираем в пакет.

И снова кузнечная сварка 🙂

Через некоторое время, если очень уж любопытно, можно посмотреть, что получается. Зачищаем краешек.

Этого нам мало, поэтому мы протягиваем, режем, варим и снова протягиваем еще не один раз — пока не достигнем желаемого количества слоев. Что дальше — зависит от желаемого рисунка, и об этом мы поговорим в следующий раз 🙂

Источник: www.livemaster.ru

Как сделать дамасскую сталь в домашних условиях: технология изготовления

Дамасская сталь – лучший сплав для изготовления клинков. Для сохранения уникальных свойств материала потребуется специальный уход за ножами, включающий вытирание насухо, смазывание нейтральным жиром. При отсутствии должного ухода дамаск покрывается ржавчиной, которую нужно удалять керосином.

Что такое дамасская сталь и где она используется?

Дамасская сталь – специальный сплав, в котором основу составляют разные виды стали. Благодаря продолжительному технологическому процессу на выходе получается уникальный металл, аналогов которому по режущим свойствам не существует.

Интересно то, что дамасская сталь своими руками в домашних условиях может быть сделана любым мастером, способным четко выполнить все этапы технологического процесса. Технология не содержит особых секретных этапов – важно правильно соединить необходимые виды твердой и мягкой стали в четко предусмотренной последовательности.

Как сделать дамасскую сталь в домашних условиях? Главный секрет высококачественного дамаска – подборка, правильные пропорции различных металлов. Для качественного состава количество твердой стали должно быть больше, чем мягкой в общей массе сплава.

Дамаск своими руками: необходимые инструменты и технология

- Чтобы сделать дамаск своими руками, потребуется выполнить несколько обязательных этапов: ковку, шлифовку, погружение металла в химикаты в процессе обработки.

- Обязательной экипировкой для проведения работ в условиях полной безопасности являются: неодимовые очки, перчатки, фартук, закрытые ботинки. Пренебрегать специальной защитой не стоит: в процессе создания дамасской стали своими руками обеспечивается подача нужного для ковки тепла, негативно влияющего на человека.

- Инструменты для производства качественного дамасского металла: слесарный верстак с тисками, наковальня, кувалды различного веса, кузнечные клещи, зубила, электроточило, электросварочный аппарат, кузнечный горн.

Как изготовить дамасскую сталь самостоятельно? Для этого потребуются специальные заготовки: различные марки стали (чем больше, тем лучше), исключая все нержавеющие металлы, химические вещества (бура, азотная кислота 5%).

Один из секретов правильного изготовления дамасского металла – чередование большого количества различных видов стали. Например, высококачественный дамаск, изготовленный в условиях промышленного производства, содержит от 400 и более слоев металла, а сплав, сделанный своими руками, может состоять из 200 слоев материала.

Одна из ключевых сложностей при создании дамасского металла – качественный монтаж начального пакета (количество слоев руды, отсутствие дефектов). Делается набор пакета так:

- на ровную поверхность выложить отрезок стали 2 мм, увлажнить металл водой, нанести густой слой буры;

- положить железную пластину, увлажнить, нанести буру;

- положить ножовочное полотно, увлажнить, выложить буру.

Таким же образом чередовать сталь, железо, ножовочное полотно, пока заготовка не будет содержать количество описанных слоев с пятью пластинами ножовочного полотна. Пакет для дамаска соединить по краям струбцинами, чтобы бура не высыпалась. Проварить начало и конец пакета. Подготовив 4 заготовки, к ним нужно приварить длинные рукояти, и можно приступать к ковке.

Когда печь разгорится на полную мощность, выложить в угли первый пакет. Важно, чтобы он прогревался равномерно. Достать его после того, как он приобретет лимонно-желтый или белый цвет, и, поместив на наковальню, частыми ударами кувалды проковать от начала до конца с обеих сторон.

Выполнив манипуляции со всеми пакетами, их нужно объединить в одной заготовке и проварить. Разогрев заготовку, разделить ее зубилом вдоль на 2-3 полосы (в зависимости от ширины полотна). Полученные пластины снова объединить в одном пакете – исходный кусок дамасского металла готов.

Как сделать дамасскую сталь с более сложным узором? Для этого существуют специальные технологии усложнения, но многие мастера доводят свои изделия до совершенства благодаря собственным экспериментам.

Источник: instrument.guru

Дамасская сталь в домашних условиях (ковка+сварка)

или крученый турецкий дамаск — когда брусок (бруски) с «фнерной» структурой квадратного или круглого сечения скручены и раскованы в полосу и их производные.

Скрутка турецкого дамаска

Почему-то принято считать, что дамаск непременно должен содержать в себе железо и сталь. Но если мы положим в пакет дамасской стали допустим 20% железа, то 20% лезвия резать не будет! Зачем оно нам надо?…

В пакет кладут стали с немного разными свойствами (которые изнашиваются по разному) это может быть как градация по углероду, так и по легирующим элементам одновременно.

Понятное дело что ковать дамаск вручную совсем не просто, я бы даже сказал очень сложно. Чтобы набрать 250-300 слоёв, придётся изрядно попотеть! По этому, изначально можно сформировать пакет из большого количества слоёв, и буквально за пару сварок, достичь желаемого результата.

Давайте прежде поговорим о слоях.

Почему кто-то делает 200, кто-то 100 а кто-то 300? Нужно прежде всего, отталкиваться от толщины каждого слоя в начале, при сборке пакета, и учитывать какой толщины эти слои будут после ковки. Опытным путем доказано, если толщина слоя в пакете примерно как толщина лезвия бритвы 0.1мм — 0.08 мм то режущие свойства самые лучшие (имхо конечно).

Теперь подумаем из чего можно собрать пакет. Если взять полотна от ножовки по металлу, то это уже полоса, достаточно тонкая, которую можно нарезать на полоски, и сложить стопкой, сталь там х6вф углерода там чуть больше 1% есть ещё вольфрам и ванадий. К этому можно добавить старую ножовку по дереву, на любой приёмке их валом.

Сталь там разная от 8ХФ, 9ХФ, 9хс, до У7, У7А, У8, У8А, У8Г, У8ГА, У9А, У10. Иногда бывает рессорная, но очень редко. Можно использовать и другие материалы, главное чтобы там было достаточно углерода.

Теперь самое интересное! Сборка пакета: нарезаем все наши заготовки в одинаковый размер, и зачищаем сопрягаемые стороны, собираем стопку, и прихватываем пакет электро сваркой по торцам. Чтобы сварка прям точно прошла, можно замочить пакет в сарт… извините… в керосине, или соляре. Закидываем его в горн и греем до ярко красного свечения, затем посыпаем его флюсом бурой.

Нанесение флюса буры

После того как флюс растаял, помещаем в горн, и греем дальше

Греем до белого свечения это где-то 1100 градусов. И начинаем легонько но быстро ковать как бы выжимая флюс из пакета, от одного края к другому. Сильно бить не надо, и ручник (млолток) не должен быть тяжёлый, при таких температурах, сталь мягкая, а флюс настолько жидкий, что его оттуда можно выжить даже ударом кулака (шутка)

После первой сварки, даже если у нас все сварилось, повторяем процесс ещё раз, для подстраховки. Затем температуру стоить снизить, так как мы уже не варим а куем. Не забываем ковать пакет и по торцам, это желательно делать на более сильных нагревах, чтобы избежать наплывов и потрескиваний по швам.

После ковки, разрезаем пакет на части, зачищаем, и собираем вновь, и повторяем процесс, пока не достигним результата. Охлаждение дамаска в воде не рекомендую, это чревато последствиями. После окончания ковки, нагреть клинок, и дать остыть на спокойном воздухе. Дальше всё обычным порядком.

по материалам Кузница Сварога

Источник: imhodom.ru

Как сделать нож из дамасской стали своими руками – полная инструкция

Среди охотников всегда ценились ножи из дамасской стали. Это уникальный материал с отличными техническими характеристиками, прочный, имеет прекрасную заточку. Но найти в продаже недорогие изделия проблематично, обычно ножи имеют высокую цену. Выход есть: подобный нож можно сделать самому в домашних условиях.

Дамасский нож: особенности изделия

Дамасская сталь отличается рядом свойств, которые присущи только данному металлу. Ножи из этого материала обладают самыми высокими режущими качествами, огромной прочностью, превосходя аналоги в несколько раз. Оригинальной является и поверхность изделия – она визуально неоднородная за счет узоров, которые образуются в ходе изготовления.

Существует два типа дамасской стали, которые идут на создание ножей:

- сварочная – получается путем многократной перековки стального пакета;

- рафинированная – в ходе плавки из нее выпариваются вредные примеси.

Заполучить нож из такого металла мечтает каждая хозяйка: для кухни он идеально подойдет в качестве разделочного. Есть в продаже также охотничьи, рыбацкие, туристические ножи, которые ценятся профессионалами. Дорогие авторские изделия ручной работы обычно покупают как подарочные, многие из них готовят на заказ, дополняя рукоятями из ценных пород древесины.

Купить дамасские ножи дешево не получится. Например, японские ножи марки Yaxell стоят 12000-22000 рублей. Складной ножик Samura можно приобрести за 3000-5000 рублей, раскладной нож от мастерской Сергея Марычева – за 2500-5000. Очень популярны якутские ножи или просто «якуты» (Россия). Они имеют характерную черту – асимметрию клинка.

В сочетании с березовой ручкой такие изделия не тонут в воде благодаря особой конструкции. Если брать нож от производителя, можно найти его за 3000-10000 рублей.

По отзывам, хороши также кизлярские ножики с прямым лезвием. Преимущество их – в нанесенных бороздках, которые делают «кизляр» легче. Для охоты, рыбалки нередко покупают ножи с лезвием-крюком, которыми очень удобно потрошить туши животных, крупной рыбы. Сколько стоит такая вещь? Цена может достигать 6000-30000 рублей в зависимости от марки.

У изделий из дамасской стали есть плюсы, и минусы тоже имеются. За ними нужно правильно ухаживать: из-за присутствия углеродистой стали в составе на поверхности может появиться ржавчина. Избежать такой неприятности помогут простейшие предупредительные меры.

Изготовление ножа из дамасской стали

Сделать дамасский нож можно своими руками. Для этого нужно ознакомиться с тематическими фото, видео, как делают подобные заготовки, а также подобрать все необходимые приспособления и расходники.

Материалы и инструменты

Чтобы создать нож, нужно приготовить следующие материалы:

Также потребуется ряд инструментов для работы. Прежде всего, нужна наковальня. Лучше оборудовать настоящую наковальню, но подойдет и кусок рельса, большая металлическая кувалда. Еще нужны тяжелый молот (1-1,5 кг весом), кузнечный горн, способный поддерживать высокую температуру. Прочие требующиеся приспособления:

- сварка для приваривания пластин, закрепления арматуры (можно применять проволоку);

- шлифовальный станок ленточного типа (если его нет, подойдет напильник, но работа будет долгой);

- духовка, иной нагревательный прибор;

- дрель или сверлильный станок;

- тиски.

Сборка заготовки ножа

Вначале надо создать заготовки, нарезать стальные пластины необходимой длины. Новичкам рекомендуется делать небольшие заготовки, поскольку из крупных создать нож будет сложнее. Сварочные участки надо зачистить от окалины, коррозии, уложить пластины с чередованием металлов по маркам. Всего пластин может быть 3-7 и более. Затем производятся такие действия:

- выровнять пластины;

- прихватить их сваркой;

- в качестве ручки приварить к заготовкам кусок арматуры;

- вместо такой ручки можно применять обычные клещи.

Первая ковка стопки для ножа

Помимо настоящего горна, можно применять самодельный, выполненный из пустого газового баллона. Изнутри баллон следует выложить слоем каолиновой ваты, огнеупорным цементом. Разогреть любой горн можно при помощи газовой горелки. Если он небольшой, то нагрев происходит быстро. После действия будут следующими:

- положить заготовку ножа в горн;

- раскалить будущий нож до красно-вишневого цвета (при умеренном жаре);

- посыпать заготовку бурой, чтобы она расплавилась и «пропитала» пластинки (это требуется для удаления ржавчины, профилактики окисления, улучшения чистоты стали);

- очистить выступившую окалину, повторить нагрев еще раз через некоторое время;

- при необходимости продублировать все действия.

Далее заготовку нагревают уже до более высокой температуры – ковочной (около 1300 градусов), при этом металл становится ярко-желтым. Начинают сковку пластин между собой ударами средней мощи. После заготовку ножа вытягивают для загиба.

Загибание заготовки

Стопку пластин нужно проковать до длины, равной двум длинам будущего ножа. Растягивать ее надо равномерно, чтобы толщина оставалась примерно одинаковой по всей площади изделия. Зубилом в центре делается поперечное углубление, немного не доходящее до нижнего края (не на всю толщину). Затем заготовку ножа надо согнуть пополам по сделанной отметине, перевернуть, проковать по длине. Половинки при этом должны хорошо совпадать по краям.

После загибания опять разогреть будущий нож, проковать, посыпать бурой, дать охладиться. Потом еще раз растянуть и загнуть. Цель – получить большее количество слоев, чтобы создать оригинальный рисунок. Чтобы подсчитать достаточное для конкретного ножа число слоев, можно воспользоваться формулой:

первоначальное количество стальных листов * 2* количество загибаний (обычно 3-4).

По окончании работы заготовку ножа положить в паз наковальни, скрутить, потом еще раз проковывать до прямоугольной формы. До скручивания ее следует проколотить по углам, чтобы придать некую округлость и исключить появление примесей, включений от складок. Температура в горне должна быть стабильно высокой, иначе качество стали снизится, слои непрочно скрепятся друг с другом.

Модель и грубое формирование профиля

Внешний вид ножа нужно представлять заранее. Какой лучше профиль выбрать, можно найти в интернете. Согласно рисунку надо начинать выковывание из заготовки, вначале оно будет грубым. Важно постараться и сделать работу более тонкой, чтобы шлифование было менее сложным. Во время нагрева из металла можно «лепить», как из пластилина, поэтому надо придать изделию красивый облик.

Шлифовка профиля

Если в наличии нет шлифмашинки, специального станка, используют напильник и болгарку. Изделие должно быть гладким, ровным, блестящим. Затем следует просверлить дырку для рукояти, а также немного заточить нож (не до конца, иначе его перекосит при нагреве).

Готовый профиль

Дорабатывают заготовку напильником с зерном 400. Применение мелкого зерна поможет придать заготовке окончательно гладкий вид. Также на данном этапе нужно подготовить деревянные планки для рукоятки (2 штуки) и клепки для их крепления.

Последняя закалка

Данный пункт в изготовлении ножа считается самым опасным, сложным. Закалка либо сделает лезвие идеальным, либо искривит его. Нужно работать очень осторожно, чтобы не деформировать клинок. До начала всех действий проводят нормализацию изделия для устранения излишнего напряжения стали и уменьшения риска коробления.

Для этого надо нагреть лезвие более, чем его критическая температура. Потребуется магнит для определения времени, когда металл перестанет намагничиваться – это и будет точка достижения нужной температуры.

После нагрева надо остудить заготовку на воздухе. Повторить процедуру придется 3-5 раз. При остывании уже можно будет оценить рисунок стали, который получится в итоге. Далее нужно приступить к самым ответственным действиям:

- еще раз разогреть заготовку выше критической температуры;

- достать клинок из горна, острием вперед быстро положить его в теплое растительное масло (оно должно быть заранее равномерно прогрето);

- воду применять нельзя, это испортит высокоуглеродистую сталь;

- аккуратно уложить изделие на ровную поверхность (оно будем хрупким, как стекло).

Отпуск металла

В процессе отпуска лезвию ножа придается твердость для повышения срока службы. Делается это путем разогревания клинка в духовке при температуре около +205 градусов в течение 1-1,5 часов.

Травление

На этом этапе потребуется хлорное железо. Его делают согласно инструкции производителя, потом помещают в раствор готовое лезвие. Обычно берется 3 части воды, 1 – хлорного железа, время выдержки составляет 3-5 минут.

Рукоятка и заточка

Для рукоятки можно взять любую древесину – от самой простой березы до дорогих сортов дерева. Хорошо подходит вишня, ольха. Заготовку обтачивают, крепят к рукояти эпоксидным клеем и латунными клепками. По окончании работы дерево шлифуют, пропитывают льняным маслом или специальными морилками.

Наточить нож лучше сразу. Как правильно точить изделие, стоит узнать заранее, чтобы не возникало проблем в будущем. Поскольку мягкие слои чередуются с твердыми, нужно избегать в процессе заточки загибания одного пласта на другой. Вначале осматривают лезвие на предмет наличия сколов, зазубрин: их надо будет спилить.

Далее можно применять абразивные материалы для равномерного снятия слоев. Вначале используют более грубое зерно, потом – мелкое.

Советы по заточке изделия:

- нож нельзя точить поперечным методом, он может быть поврежден;

- заточку делают по диагонали, начиная движения от руки;

- обработку производят с минимальным давлением;

- по окончании работы основание протирают салфеткой (также можно применить цедру лимона для продления срока службы ножа).

Уход за ножами

Чтобы нож служил долго, уход за ним должен быть правильным. Обязательно надо очищать изделие после каждого использования. После мытья его всегда следует вытирать насухо! Клинок необходимо смазывать касторовым маслом после очищения, но слишком обильно наносить его не нужно. Касторка быстро сохнет, потому ее надо оставлять на лезвии при активном доступе воздуха до полного высыхания.

Хранение ножа лучше осуществлять вне ножен, исключив попадание воды. Чтобы рисунок длительное время оставался красивым, нельзя допускать попадания на клинок кислот, щелочей.

Советы и рекомендации

Несмотря на крепость стали, нож можно повредить, испортить заточку. Во избежание таких последствий надо соблюдать следующие запреты:

- не рубить кости животных (тушу аккуратно разделывать по суставам);

- не перерубать металлические и иные слишком твердые изделия;

- не вскрывать ножом консервные банки;

- не метать нож в деревья, иные цели;

- не заменять ножом отвертку, молоток, другие инструменты;

- стараться не выгибать клинок.

Как удалить ржавчину с поверхности дамасской стали

Случается, что на поверхности появляется коррозия. Убирать ее следует сразу же после выявления. Делают это при помощи наждачки с мелким зерном, параллельно смачивая изделие керосином. Допускается применение касторки, полировальной пасты с абразивными добавками. После оттирания пятен нужно уделить уходу за изделием более пристальное внимание, чтобы ржавчины на нем больше не возникало.

Источник: brakonyerov.net