Использование резака позволяет резать металл любой толщины с минимальными затратами средств и времени (например, при прокладке трубопроводов).

С помощью данной ручной резки осуществляется резка цветных сплавов, чугуна, высокохромистых сталей.

Существует несколько видов резаков, которые нужно знать, чтобы выбрать подходящий вариант для больших и маленьких толщин любого металла, особенно чугуна.

В целом резаки для обработки металла подразделяются на две категории: газовые и воздушно-дуговые.

Газовые резаки

Основой газовой (кислородной) резки является сгорание металлосплавов в потоке чистого кислорода. Перед резкой материал нагревается до температуры горения и окисления.

Таким образом, кислородная резка состоит из двух этапов:

нагрев материала до необходимой температуры;

резка кислородом.

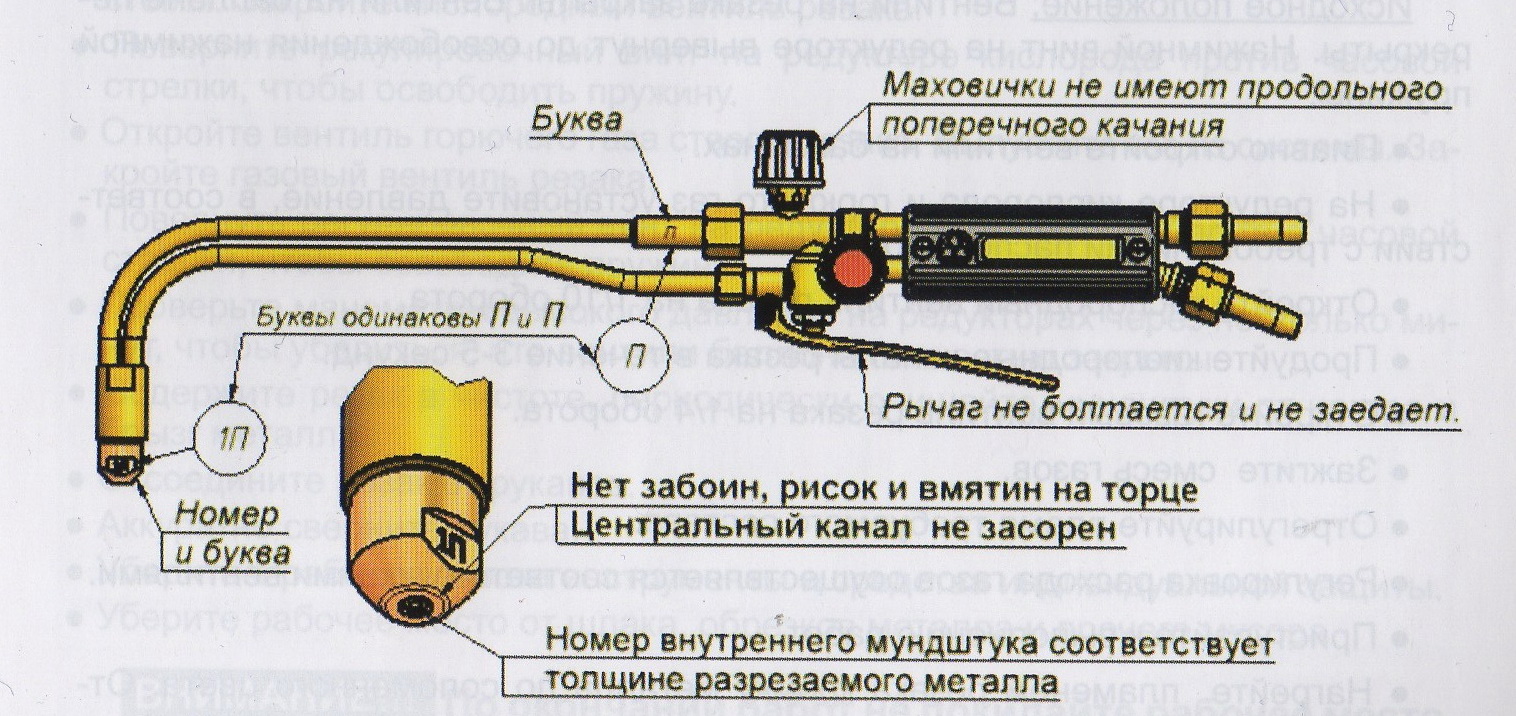

Для нагревания металлического листа, чтобы воспользоваться кислородной резкой, применяются такие горючие газы, как ацетилен, достигающий максимальной температуры сгорания более 3000° (используется для резки рельсов), природный газ, водород, керосин, пары бензина и др.

В таком случае используются резаки небольшой и средней толщины, имеющие конструкцию кислородной горелки.

Газовые резаки включают в себя следующие процессы:

соединение паров жидкости, кислорода и горючих газов;

создание огня для нагрева;

подача кислорода.

Ручную резку сплавов больших толщин кислородом не во всех случаях возможно сделать резаком.

Для кислородной вариации резки важно правильно выбрать металл с точки зрения температуры плавления, показатель которой не должен превышать температуру возгорания кислорода.

Часто возникают проблемы с газовой резкой материала, содержащего большое количество углерода, например, чугуна.

Одной из разновидностей газовой резки является кислородно-флюсовая, с помощью которой осуществляется обработка нержавеющих хромоникелевых и хромистых сплавов, цветных металлов, чугуна и многого другого. Чаще всего ее применяют для трубопроводов и пр.

Суть заключается в том, что на место кислородной резки специальные приспособления беспрерывно подают порошкообразный флюс вместе с кислородом.

Флюс сгорает и образуются оксиды, после чего оксиды начинают плавиться и жидкие текущие шлаки вытекают. В качестве флюса используется мелкогранулированный железный порошок.

ВАЖНО ЗНАТЬ: Методы раскроя металла — лазерный, плазменный

А при кислородной резке чугуна еще добавляется доменный феррофосфор. Кислородно-флюсовая резка чугуна и других материалов представлена на видео.

При ручной кислородной резке качество работ зависит от правильно расположенного резака над поверхностью металла. Нужно соблюдать угол наклона и скорость, так как при неправильно установленной скорости получается неровный срез.

При резке металла больших толщин до 5 см (как при прокладке трубопроводов) пламя должно направляться непосредственно на кромку, что наглядно представлено на видео.

Мундштук располагается перпендикулярно обрабатываемого материала так, чтобы нагревающее пламя и кислород были вдоль вертикальной грани.

Материал передвигается исключительно после прорезывания всей толщины детали.

При резке материала больших толщин до 20 см, например, рельсов или трубопроводов, чугуна, резак располагается под углом 75° к горизонтали, как на видео.

Скорость нужно выставить выше средней. Чистота и величина среза зависят от толщины материала.

Если нужно разрезать изделие круглого сечения, то угол наклона резака должен быть большим, а в процессе резки угол нужно постоянно уменьшать до перпендикулярно расположения резака.

При обработке фигурных изделий больших или малых толщин резак должен располагаться исключительно перпендикулярно относительно поверхности металла.

Перед использованием кислородного резака поверхность обрабатываемого материала необходимо настроить и подготовить: тщательно очистить от грязи и коррозии.

Для резки используется кислород в баллонах, которые имеют редуктор для регулировки давления.

Кислород и горючий газ поступают в резак по отдельным шлангам. Чтобы не взорвался генератор, который питает резак, на нем должен быть водяной затвор, который наполняется водой до начала работы.

Генератор без водяного затвора использовать запрещено. Кислородная резка представлена на видео в разделе.

Конечно, газовая резка имеет некоторые недостатки, например: неравномерный нагрев металла приводит к деформации, поэтому при прокладке трубопроводов необходимо доверить такую работу специалисту.

Во избежание повреждения рекомендуется придерживаться следующих правил:

резка начинается с самой длинной кромки, а заканчивается короткой;

в первую очередь вырезаются мелкие детали;

во избежание сильного нагревания кромок, нужно, чтобы скорость резки была достаточно высокой;

во время резки обрабатываемые изделия охлаждаются водой.

Также довольно часто применяется поверхностная кислородная резка, с помощью которой можно вырезать канавки на поверхности металла в виде рельефа.

ВАЖНО ЗНАТЬ: Принцип и технология плазменной резки металла

Поверхностная резка производится резаками моделей РАП-62, РПА-62, РПК-62.

Еще одной разновидностью кислородной резки является разделительная, которая применяется для разреза листового материала, вырезания заготовок и иных работ, связанных с разделением материала на несколько частей.

Для ручной разделительной резки используются такие резаки, как «Пламя-62», РГС-60М.

Плазменный резак

Ручной газовый резак, работающий по типу воздушно-дуговой резки (плазменной), является довольно популярным, особенно в промышленности.

Принцип плазменной резки заключается в следующем: материал плавится между электродом и обрабатываемым листом металла, после чего металл выдувается сжатым воздухом.

Технология плазменной резки доступна не только профессиональным сварщикам.

Если обработка металла выполняется ручным способом, то воздушно-плазменная резка является самым экономичным вариантом, но редко применяемым для прокладки тех же трубопроводов.

Достоинствами воздушно-дуговой обработки являются:

компактное оборудование;

низкие энергозатраты;

качественный рез разных видов металла;

высокая скорость;

наличие защиты от перегрева и воздушного охлаждения;

простое включение оборудования.

Такая резка часто применяется для обработки металла малых и средних толщин до 35 мм. Часто применяется для обработки отливов, устранения дефектов на швах, токопроводящих металлов и т.д.

Плазменной резкой производится не только прямолинейная резка, но и фигурная, как гласит технологическая карта.

Плазменные резаки представлены в виде машины с плазмотроном – рабочей насадкой, в которой размещается электрод. В процессе резки в электрод подается плазмообразующий газ, например, сжатый воздух.

Под воздействием выработки сварочного тока электрод нагревается и зажигается дуга, в результате чего газ превращается в плазму с температурой до 30000°.

Так как металл быстро нагревается дугой плазмореза, поэтому происходит плавление только места среза, а другие участки материала не нагреваются.

Благодаря этому, поверхность не деформируется в результате теплового воздействия. Применение плазменной резки позволяет не обрабатывать кромки дополнительно.

Качество ручной плазменной резки напрямую зависит от сопла, находящегося в плазмотроне. Сопло оказывает влияние на скорость, ширину и чистоту среза.

Сопло является деталью, которая часто нуждается в замене, а если длина сопла будет увеличена, то данное обстоятельство улучшит качество резака.

Особенностью работы плазменного резака является длительное непрерывное время работы более получаса. По истечении данного времени оборудование требуется отключить для остывания.

ВАЖНО ЗНАТЬ: Различные виды резки нержавеющей стали

Воздушно-дуговой резак может работать от трансформаторов и инверторов.

Использование трансформаторов позволяет резать металлы больших толщин до 40 мм, а инверторы для металла меньших толщин — до 30 мм.

Для ручной резки рекомендуется использовать инверторы, так как они более эффективны для работы с нержавеющими сталями, чугуном и мягкими сплавами. Подробно процесс плазменной резки можно посмотреть на видео. При желании можно найти несколько руководств в видео-формате, где рассказан процесс и показана сварка трубопроводов.

Плазменная резка используется для обработки цветных сплавов, однако существуют определенные нюансы такой обработки.

Нержавеющие стали не рекомендуется резать с использованием сжатого воздуха. Лучше использовать чистый азот или смешать его с аргоном – это будет зависеть от толщины металла.

Также следует иметь в виду, что нержавейка может деформироваться под воздействием переменного тока, а это, в свою очередь, приведет к небольшому сроку эксплуатации.

Для резки алюминия толщиной до 70 мм применяется сжатый воздух.

При меньшей плотности материала толщиной до 20 мм резка осуществляется чистым азотом, при толщине 70-100 мм используется азот с водородом.

Использование резака для резки металла (например, при прокладке трубопроводов) позволяет быстро и качественно выполнить обработку материала. К тому же все работы можно сделать своими руками, зная технологию резки.

Подробно весь процесс представлен на видео, изучение которого позволит правильно использовать резак. Важна также и технологическая карта, в которой даны инструкции о том, как правильно пользоваться тем или иным инструментом.

Похожие статьи:

- Технология гидроабразивной резки металла

- Принцип и технология плазменной резки металла

- Технология лазерной резки металла

- Технология воздушно плазменной резки металлов

- Виды резки листового металла

Источник: rezhemmetall.ru

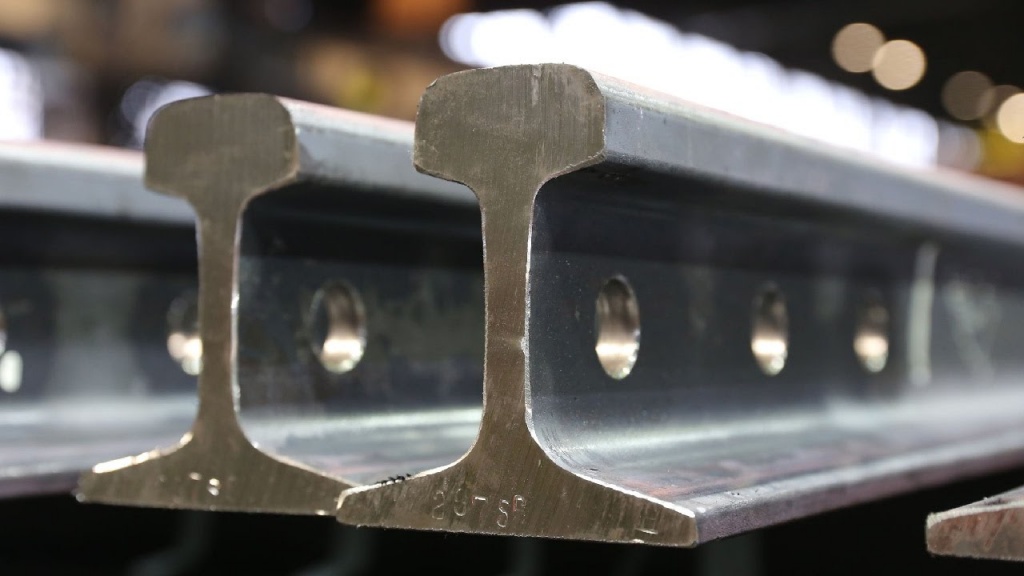

Сверление отверстий в рельсах

В статье «Инструмент монтера пути» были рассмотрены популярные станки. Работа с ними требует навыков и опыта, а при неправильной эксплуатации, рельсу можно испортить.

На Рис.1 показаны два типа рельсосверлильных станков: бензиновый и электрический. Станок 1024В редко встречается у путейцев, но принцип его работы в том, что монтер, при помощи съемной рукоятки, постепенно прокручивает за часовой стрелкой корпус с вращающимся сверлом, прижимая его к рельсе.

Рукоятка оснащена «трещоткой» и срабатывает только против часовой стрелки. Но у 1024В существует недостаток — когда нижняя станина повреждена, она не позволяет просверлить ровно и отверстия уходят в сторону.

Виды сверл (Рис.2):

- со сменными твердосплавными пластинами — быстро сверлят, но пластины ломаются не медленнее (зависит от сплава);

- самокаленые — не требуют полива на них жидкости;

- спиральные — без полива и заточки под правильным углом тупятся, а также трескаются.

Бензиновый рельсосверлиный станок самопадающий и в него устанавливаются сверла со сменными насадками. Для сверления отверстий диаметром 22 мм со станком 1024В требуется съемный конусный хвостовик.

Для рельсорезных станков используют круг или полотно. РМ5ГМ не только тяжелый, но и трудный в обслуживании. После установки, полотна, как и сверла, нуждаются в обильном поливе жидкости (специальный раствор или обыкновенная вода). Давить на ручку необходимо не сильно, иначе разрез получиться дугообразный.

Круги не любят влаги, их нужно хранить в сухом месте, где нет сырости. Если намокнут, то выкрутит. После установки на рельсорезный станок, круг обязательно простукивают молоточком и проверяют на наличие трещин. Не стоит пренебрегать защитной маской, потому что круги разлетаются на куски и могут навредить человеку.

Порядок резки и сверления рельс

На Рис.3 показан пример сверления отверстий рельсы Р-65. Одно отверстие имеет диаметр 36 мм, а маленькие (если они предусмотрены в схеме укладки) на 22 мм.

Читайте так же:

Скашивание травы триммером bosch 30

На Рис.4 наглядный пример, когда в процессе сборки или реставрации устанавливают рельсы без отверстий. Вертикальные риски наносят мелом с использованием шаблона — зачастую деревянная рейка с метками из краски.

Ось крайней шпалы всегда расположена возле стыка рельсы между двумя первыми отверстиями. Не всегда рельсу сверлят на 3 отверстия — зависит от типа подкладок, которыми будут сболчивать звенья между собой.

Чтобы нормально установить станок 1024В, нужно первые две шпалы сдвинуть в сторону от стыка, как показано на Рис.4. Также и с бензиновым рельсосверлильным инструментом. Центр сверла обязательно должен совпадать с риской.

Важно!

Каким бы вы опытным монтером пути не были — самостоятельно ставить метки под резку и сверление отверстий не рекомендуется. Этим должен заниматься бригадир или мастер околотка — они также за это получают заработную плату, и выставлять метки входит в их обязанности.

Если отверстия не совпадут из-за неисправного сверлильного станка либо метки неправильные — лишают премии либо выписывают денежный штраф, закрепляя приказом по предприятию, который вычитают с зарплаты монтера пути.

Никогда не ставьте метки и не сверлите рельсы на стрелочных переводах, когда рядом отсутствует бригадир или мастер — если в первом случае лишитесь премии, то с СП придется полностью возместить стоимость стрелочного перевода.

Были путейцы, когда мастер выставил им метки и ушел на время, а монтеры ленились раскрутить брус и подвинуть его — просверлили возле метки отверстия на 22 мм. В копейку не влетели, так как нашли место на перегоне под испорченный СП, но на год без премии остались. На перегоне, во время укладки, смены плетей, не ставьте метки и не режьте рельсы — этим занимается техотдел или начальник.

Сверление Отверстий В Рельсах

В момент начала использования отдельного вида инструмента для выполнения сверлений отверстий в рельсах в 19 в. и по сей день рельсосверлильное оборудование сделало большой путь в развитии и усовершенствовании. 1-ые агрегаты для выполнения сверлений рельс были ручными, добивались больших трудозатрат и большинства расходных материалов (сверл или пластинок).

Для выполнения работ на таком рельсосверлильном оборудовании требовалась бригада рабочих, состоящая не менее из 4-5 человек. Современные станки обустроены силовыми приводами, серьезно автоматизированы и позволяют значительно повысить качество и скорость выполнения работ.

Сейчас для выполнения работ достаточного одной книги оператора, способного на сто процентов обслужить установку, произвести работы на протяжении рабочей смены. Конструкция современных станков уникальна, и позволяет их использовать только по прямому предназначению. для резвого, четкого, комфортного и надежного закрепления на рельсах всех типов, в т.ч.: VIC 50/54/60, S 49/54, и их сверления.

На самом деле, рельсосверлильные станки в роли силовых агрегатов как правило оснащаются электромоторами, такими же, так же как и магнитно-сверлильные станки. Электромоторы работают от стандартной сети 220В-240В. Особенностью данных станков является особая зажимная рама, несущая силовую установку. Зажимная рама накрепко устанавливается на рельс, используя шаблон, отталкиваясь от определенного типа рельса. Рамы рельсосверлильных станков для установки выдают прижимное усилие 10000 Н. Разработка выполнения отверстий такая же так же как и при любом ином виде металлообработки, как режущих частей употребляют корончатые твердосплавные сверла (кольцевые фрезы).

Читайте так же:

Распил бревна вдоль бензопилой

Главным моментом при выполнении сверления металла является подача в зону резки СОЖ (смазывающей тосола) в достаточном количестве (струйно, без остановки). СОЖ поставляется в облике концентрата, который до начала рабочего дня нужно разбавлять обычный водой той же температуры.

Четкие пропорции для разбавления нужно уточнять на маркировке емкости СОЖ, так как исходя из производителя, пропорции различаются. Не используя СОЖа нагрузка на привод (электронный либо бензиновый) по причине завышенного трения существенно растет, что негативно сказывается на сроке службы и надежности.

Однако основное – ресурс корончатых твердосплавных сверл (Rail Line) во время работы без смазки и остывания падает весьма в 5 раз, перегрев и трение негативно сказываются на режущих свойствах инструмента. Выше обозначенное так же касается работы зенкерами, метчиками. Так как, довольно нередко работы по обслуживанию жд полотен нужно производить в местах, значительно удаленных от коммуникационных сетей и источников питания, как самостоятельной категории наверное отечественные изготовители выпускают рельсосверлильное оборудование с бензиновыми движками. Применение бензиновых агрегатов решает вопрос отсутствия электропитания, не просит приобретения и транспортировки дорогостоящих генераторов, не считая остального обеспечивает достаточную мощность, маневренность и надежность.

Сверление рельс

С момента начала использования отдельного вида инструмента для сверления отверстий в рельсах в 19 в. и до настоящего времени рельсосверлильное оборудование проделало огромный путь в своем развитии и усовершенствовании. Первые агрегаты для сверления рельс были ручными, требовали огромных трудозатрат и большого количества расходных материалов (сверл или пластин).

Для работы на таком рельсосверлильном оборудовании требовалась бригада рабочих, состоящая как минимум из 4-5 человек. Современные станки оснащены силовыми приводами, серьезно автоматизированы и позволяют существенно повысить скорость и качество выполнения работ.

Теперь для работы достаточного одного оператора, способного полностью обслужить установку, произвести работы в течение рабочей смены. Конструкция современных станков уникальна, и позволяет их применять только по прямому назначению — для быстрого, точного, удобного и надежного закрепления на рельсах всех типов, в т.ч.: VIC 50/54/60, S 49/54, и их сверления.

По сути, рельсосверлильные станки в качестве силовых агрегатов в большинстве случаев оснащаются электромоторами, такими же, как и магнитно-сверлильные станки. Электромоторы работают от стандартной сети 220В-240В. Особенностью данных станков является специальная зажимная рама, несущая силовую установку. Зажимная рама надежно устанавливается на рельс, используя шаблон, в зависимости от конкретного типа рельса. Рамы рельсосверлильных станков при установке выдают прижимное усилие 10000 Н. Технология выполнения отверстий такая же как и при любом ином виде металлообработки, в качестве режущих элементов используют корончатые твердосплавные сверла (кольцевые фрезы).

Читайте так же:

Какое масло в бензопилу

Рельсосверлильное оборудование

Ключевым моментом при выполнении сверления металла является подача в зону резки СОЖ (смазывающей охлаждающей жидкости) в достаточном количестве (струйно, без остановки). СОЖ поставляется в виде концентрата, который перед работой необходимо разбавлять простой водой той же температуры.

Точные пропорции для разбавления необходимо уточнять на маркировке емкости СОЖ, поскольку в зависимости от производителя, пропорции могут различаться. Без применения СОЖа нагрузка на привод (электрический или бензиновый) из-за повышенного трения значительно возрастает, что отрицательно сказывается на сроке службы и надежности.

Но самое главное – ресурс корончатых твердосплавных сверл (Rail Line) при работе без смазки и охлаждения падает более чем в 5 раз, перегрев и трение отрицательно сказываются на режущих свойствах инструмента. Выше указанное так же касается работы зенкерами, метчиками. Поскольку, достаточно часто работы по обслуживанию железнодорожных полотен необходимо осуществлять в местах, существенно удаленных от коммуникационных сетей и источников питания, в качестве самостоятельной категории многие производители выпускают рельсосверлильное оборудование с бензиновыми двигателями. Применение бензиновых двигателей решает вопрос отсутствия электропитания, не требует приобретения и транспортировки дорогостоящих генераторов, кроме прочего обеспечивает достаточную мощность, маневренность и надежность.

Виды сверл для сверления рельс

Сверла серии Rail используются для сверления таких материалов, как железнодорожные рельсы, а также могут применяться при сверлении нержавеющий стали, меди, никеля, магния, цинка, чугуна. Благодаря высокому качеству и инновационным техническим решениям, твердосплавные корончатые сверла для рельс заслужили популярность у многих пользователей.

Для выполнения отверстий в рельсах используются специальные магнитные станки, которые могут быть оснащены электрическим или бензиновым двигателем. Такие станки как правило используются, когда нужно просверлить отверстия под болты заземления, рельсовую контактную систему и изоляционные стыки. Благодаря специальным переходникам под различные профили рельс, обеспечивается легкое позиционирование, обслуживание и сверление. А при помощи быстрозажимной системы, автоматически задается высота отверстий и расстояние между ними, обеспечивается оптимальное давление на подошву рельса, гарантируя необходимую устойчивость при сверлении.

Источник: veloelektro.ru

Как пользоваться газовым резаком: резка металла

Как пользоваться газовым резаком: поджиг газа и нагревание металла

Перед зажиганием резака следует убедиться в герметичности всех соединений в арматуре.

Далее, на резаке открывают клапан ацетилена и дают возможность кислороду выйти из камеры-смесителя. Когда станет слышно, что ацетилен медленно выходит, закручивают вентиль. Зажигается горелка специальным инструментом.

Зажигалку следует так расположить перед соплом, чтобы ее внутренняя часть касалась мундштука. Зажигалка создаёт искры, которые подожгут ацетилен.

Перед мундштуком образуется маленькое жёлтое пламя. Клапаном подачи газа увеличиваем длину пламени примерно до 250 мм. Следим, что бы факел начинался у самого мундштука.

[note]Если огонь будет «прыгать» или отрываться от него, то следует уменьшить подачу газа.[/note]

Плавно открываем передний кислородный вентиль. Необходимо подавать такое количество кислорода, которое необходимо для полного сжигания ацетилена. Когда это произойдёт, огонь поменяет свой цвет с жёлтого на голубой. После этого подачу кислорода следует увеличивать до тех пор, пока внутренний язычок голубого пламени не уменьшится и сожмется.

Продолжаем открывать кислородный клапан и увеличиваем размер факела до тех пор, пока длина его внутреннего пламени не станет несколько больше толщины разрезаемого материала. Если услышали звук, похожий на «сопение», или заметили, что голубое пламя стало неустойчивым, то следует уменьшить подачу кислорода. Её снижают до тех пор, пока пламя не станет устойчивым, а внутри – не образуется четкий конус.

Резак подносят к заготовке так, что бы внутреннее пламя самым кончиком коснулось её поверхности. Нагрев продолжают до тех пор, пока в месте соприкосновения не образовалась «лужица» расплавленного металла. Кончик пламени следует держать неподвижно на расстоянии 10 мм от этой «лужицы».

Газовые резкаи по металлу: укороченный и рычажный от фирмы Норд-С

Как резать газовым резаком (технология)

Плавно увеличиваем струю кислорода, которая поджигает расплавленный металл. Если начался бурный процесс, и сталь загорелась, то можно постепенно увеличивать давление кислорода (до момента, пока огонь не прорежет материал насквозь). Если реакция не началась (металл не разогрет), то следует добавить кислорода и разогреть его.

Начали резать металл и медленно передвигаемся вдоль линии реза. Все продукты обработки сдуваются струей к задней стороне зоны разрезания. Если этот поток замедляется или возвращается, то следует уменьшить скорость резки или остановиться и прогреть материал.

Полезное видео, как работать

Посмотрите видеоуроки по резке пропаном и резаком:

Обратный удар при газовой резке

Иногда при работе имеет место такой эффект, как обратный удар. Что это такое, что его вызывает, как избегать, смотрите в ролике ниже.

Источник: kovka-svarka.net

Как правильно резать рельсу

Там с частью сложно не согласиться!

«Поэтому все с чувством, неторопясь и шевеля мозгами»

«Отрезанный конец всегда зачищаем надфилем, чтобы не было заусенцев, и стык свободно одевался на конец этого рельса»

Я вот тоже после как отрезаю болгаркой, провожу пару раз надфилем, чтобы не было заусенец, они не цепляли шпальную решетку… (особенно если ее туда-сюда снимать-одевать)

если взять бокорезы с правильной заточкой

Я вот не поверю что «бокарезы с правильной заточкой» повреждают форму рельса меньше, чем алмазной диск и рекомендуемая Игжи обработка надфилем… Если у вас удается натянуть на рельсу соиденилку, то это еще не значит, что она не разогнулась больше именно на месте перекуса и не контачит более по всей длине

Возвращаясь к авторитетам

«Стрелка очень нежный элемент и рельсы на ней закреплены на честном слове, прямо скажем. Малейший перегрев, рельс отваливается и стрелка практически на выброс»

Очень спорное утверждение… Я например с бемовскими узкоколейными стрелками такое творил (они очень слабые) гнул, отрывал, рельсы от шпальной решетки, ломал очень тонкие литые элементы и все это умудрялся восстанавливать! Потом чтобы не пропаивать пропавшие контакты… и перекосившие участки стрелок… я сразу новые перепаивал, вырубал стамеской заход для остряка, припаивал пековские электромагниты… Но зато после всех «модификаций» маленькие локи (а они там все попадают на остряк и крестовину) А криставина у бемо коммутируемая (но не дает как у Peco короткое замыкание при врезании стрелки локом) Так вот после всех извращений локи проходят стрелки на маленокй скорости без потери контактов и могут сами взрезать стрелки с неправильного направления. Собственно ради этого я возился с бемовскими стрелками…

На тему описание того как нужно работать с флексом:

«Тогда как же закрепить конец флекса? Можно прокапать секундным клеем несколько соединений рельсов со шпалами, но если этого недостаточно, то лучше сделать так: вбить под каждое место где будет рельс по гвоздику. Гвоздики забить так, чтобы на их шляпку можно было напаять сверху рельс.

Если это сложно, то можно сделать шпалу (пластинку) из фольгированного стеклотекстолита, и к ней подпаять рельсы. Шпалу прикрутить к макету. Да, не забудь прорезать фольгу поперек, она токоведуща. К ней же можно подпаять провода»

У меня например возникает вопрос, а на хрена это вообще все нужно делать. Если можно согнуть сам флекс, как тебе нужно… http://forum.modelldepo.ru/showthread.php?p=287074 И он таким и останется…

Так что не во всех случаях нужно не только авторететным автором в рот смотреть

А как он и писал «шевелит своими мозгами…»

Источник: forum.modelldepo.ru