В этой статье мы разберем схему установки радиально-упорных подшипников, расскажем, как проводится их крепление на валу и в корпусе разными способами. Выбор наиболее подходящего зависит от типа опорного узла, его размера, принимаемой нагрузки и множества других факторов. Иногда процесс требует использования дополнительных устройств для более надежного монтажа. Рассмотрим самые популярные пути, рекомендуемые для установки, а также возможные проблемы, связанные с неправильным проведением процедуры.

Подготовка деталей к присоединению

- Заранее собрать все требующиеся запчасти, инструменты, инструкции для использования и монтажа.

- Внимательно изучить имеющиеся чертежи конструкции, в которую планируется вмонтировать опорный узел.

- Очистить все поверхности от пыли и других частиц.

- Проверить, действительно ли форма и размер изделий совпадает с отверстиями в конструкции.

- Непосредственно перед началом монтажных работ следует тщательно промыть опору, чтобы избавиться от заводского консерванта. Единственное исключение можно сделать, если узел заполнен специальной смазкой, необходимой для бесперебойной эффективной эксплуатации в дальнейшем.

Правила монтажа роликовых сборочных узлов

- Для начала посадочные места покрываются специальной смазкой. Ее слой должен быть тонким, но достаточным для свободного помещения узла.

- В зависимости от конкретного вида опоры и собственно конструкции механизма определяют сторону монтажа.

- Далее, монтажный стакан с упором совмещается с кольцом роликоподшипника строго по осям.

- После того как убедились в соответствии, прикладывается первичная пробная нагрузка, чтобы посмотреть, насколько плавно происходит движение.

- Если результат удовлетворительный, совершается окончательный монтаж и регулируется зазор.

- На последнем этапе производится фиксация всех элементов.

Как запрессовать подшипник на вал электродвигателя

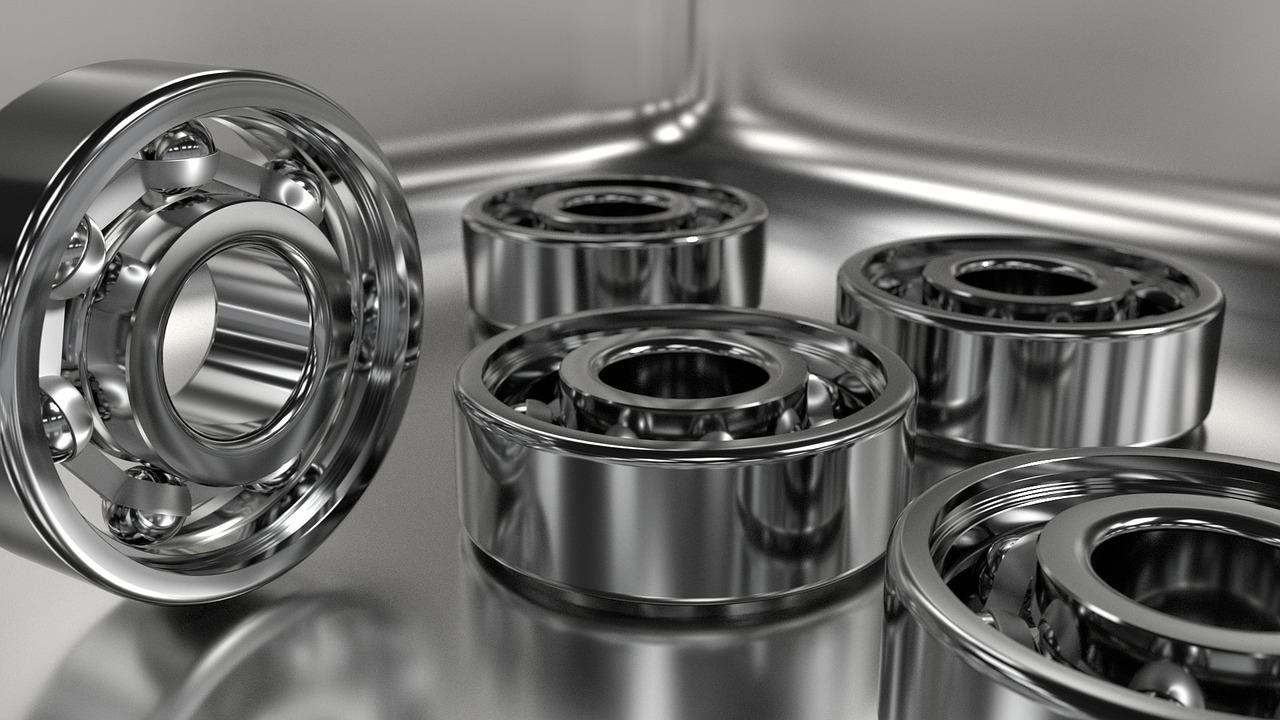

Монтаж подшипников качения

- Радиальные роликоподшипники требуют специальной дополнительной опоры для надежной фиксации вала в направлении оси.

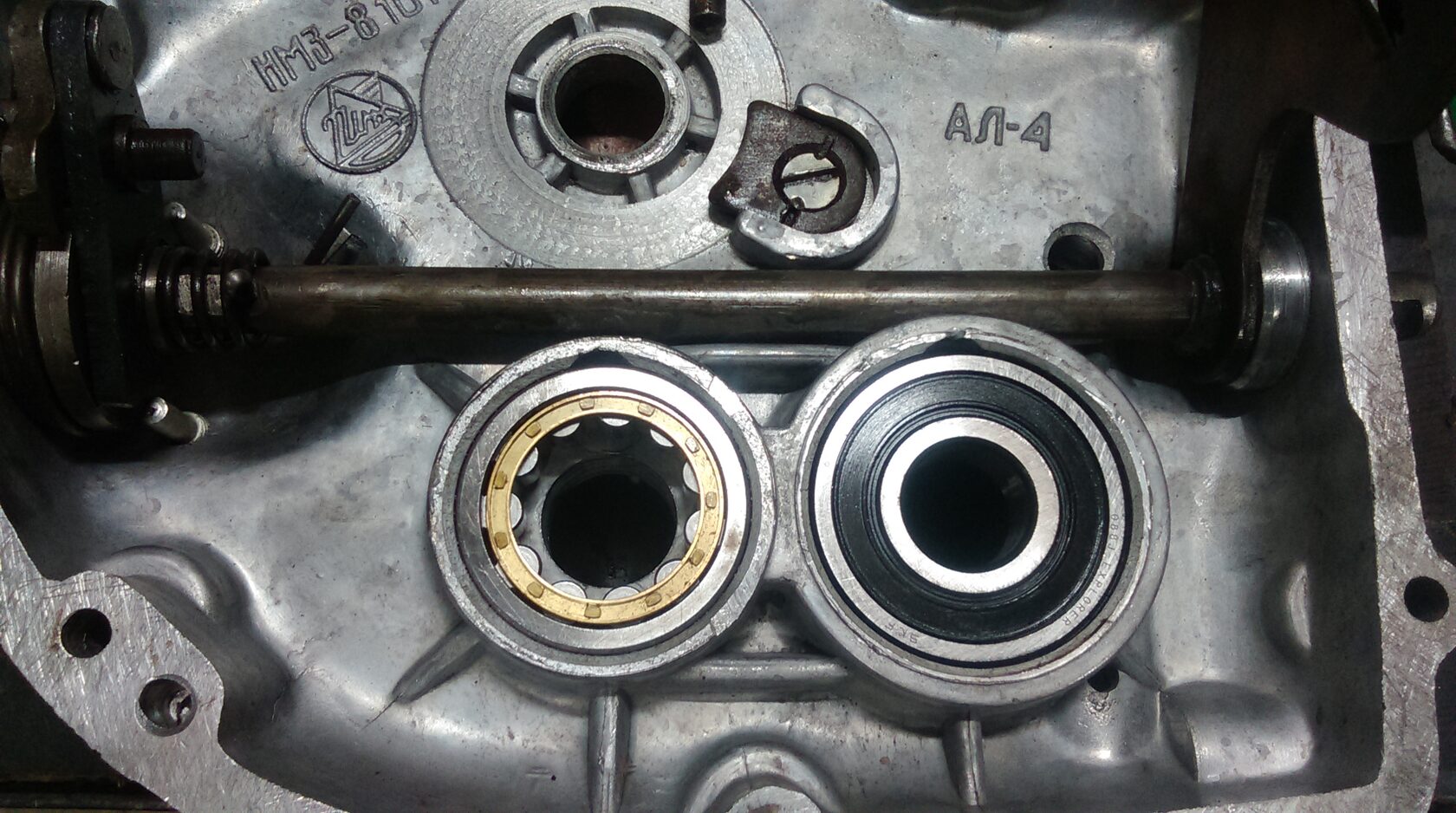

- Должная установка игольчатого подшипника производится сначала на шейку, если отсутствуют кольца.

- Упорные одинарные сборочные узлы монтируются меньшим диаметром на вал, а большим – в корпус.

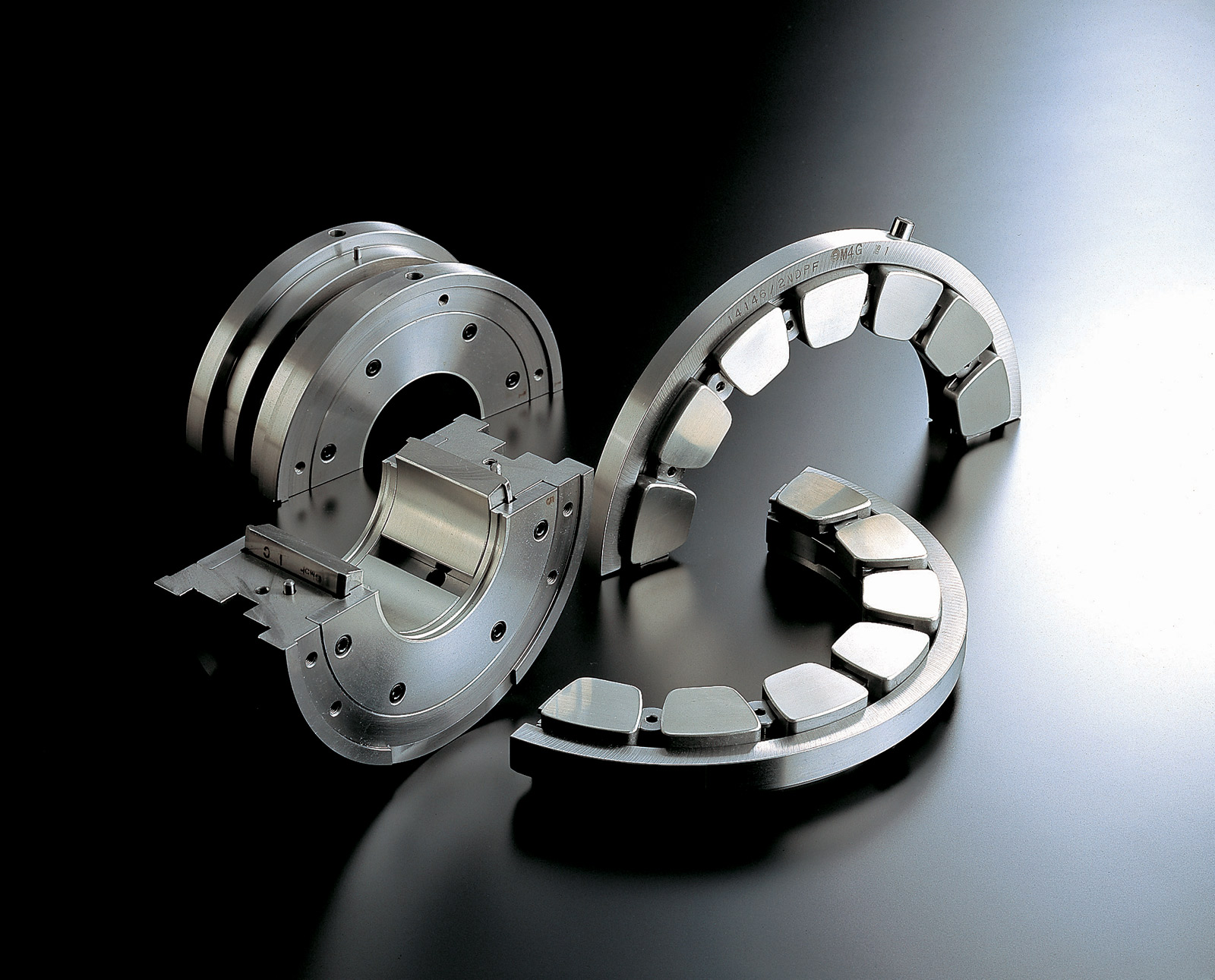

- Если в радиально-упорном виде деталей есть съемное кольцо, необходима раздельная сборка. При этом располагаться такие типы устройств должны парами навстречу друг другу.

- Прессовая посадка проводится только в отношении одного из колец, принимающих нагрузку – внутреннего. В противном случае велика вероятность повреждения устройства.

Монтаж и демонтаж подшипников SKF — Радиальные шарикоподшипники

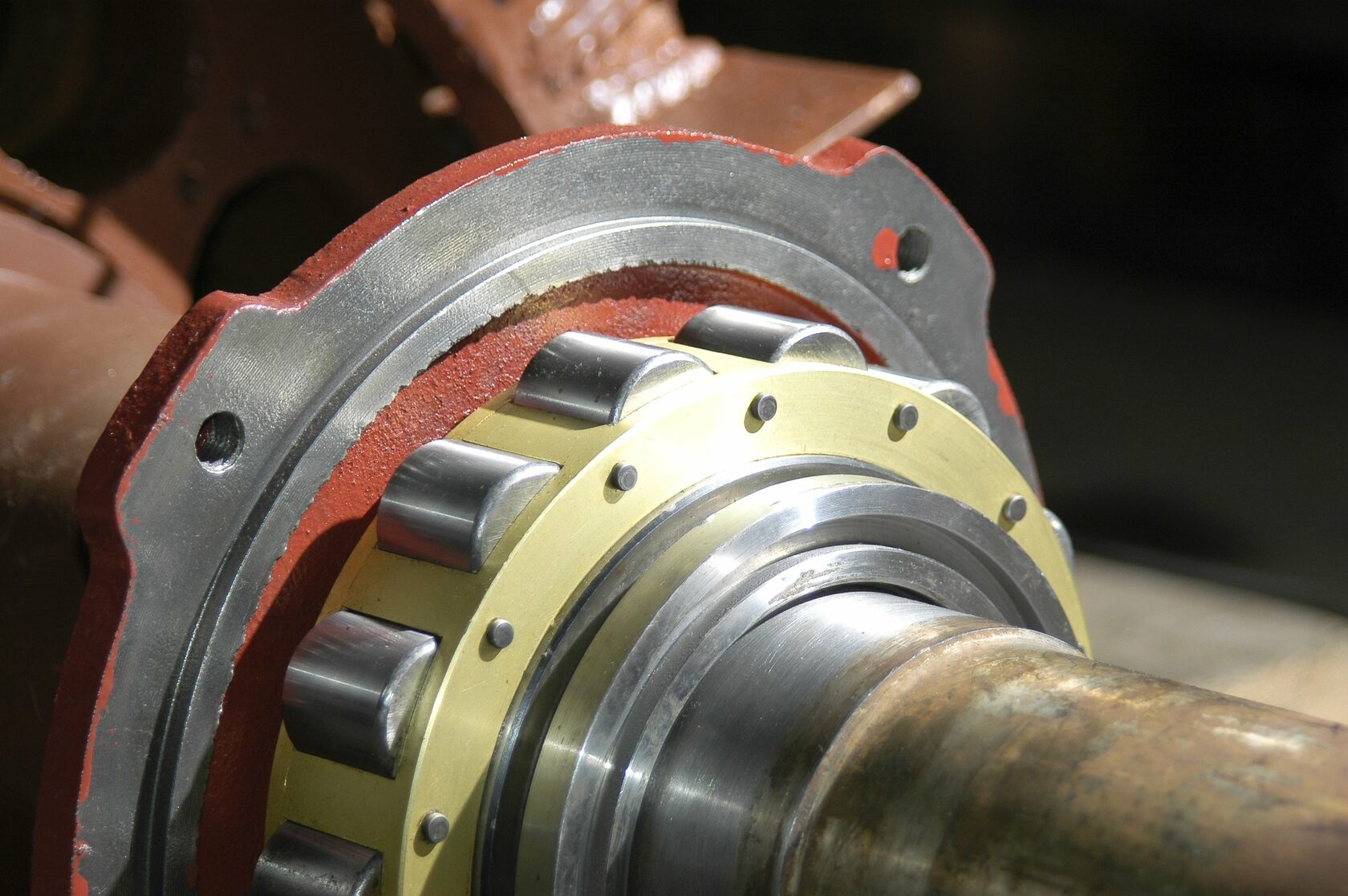

Монтаж сборочных узлов скольжения

- Втулка надевается на оправку, которая центрируется в отверстии.

- С помощью молотка конструкция аккуратно вводится в посадочную щель. При этом важно не допустить перекосов.

- Уже запрессованная втулка крепится специальными стопорами.

Как устанавливать радиально-упорный подшипник

- О-образный, при котором вмонтированные кольца воспринимают осевую нагрузку, идущую с двух направлений. Этот способ считается наиболее жестким и устойчивым.

- Х-образный, при котором узлы также могут воспринимать двойную осевую нагрузку, но с меньшей жесткостью, поскольку ставятся они лицом друг к другу.

- Тандем, предполагает восприятие силы только в одном направлении, а потому часто требует дополнительного монтажа еще дополнительного элемента.

Установка выжимного подшипника (МАЗ)

- Возвратная пружина.

- Направляющая втулка.

- Гидравлический и механический привод.

- Вилка выключения сцепления и ее втулки.

- Сначала выжимной элемент присоединяется к вилке выключения сцепления, чтобы убедиться в правильном его расположении.

- Затем коробка передач соединяется с двигателем автомобиля.

- После этого узловая опора придвигается к диафрагмальной пружине и фиксируется в ней.

- Далее, настраивается регулятор троса сцепления.

- На последнем этапе для проверки работы необходимо несколько раз энергично выжать педаль.

Проверка качества

Монтаж упорного подшипника не завершается без окончательного осмотра правильности проведенной процедуры. В зависимости от того, о каком именно виде деталей идет речь, процесс может несколько меняться, но основной принцип заключается в том, что на узел дается постепенная нагрузка. Скорость вращения должна возрастать плавно, при этом мастер следит за вибрациями, исходящими от конструкции. Излишнее дрожание может свидетельствовать о неравномерном принятии нагрузки, а значит о скошенной установке устройства.

Итоговому измерению подлежат и зазоры между кольцами. Если он недостаточен, подшипник не сможет нормально обеспечивать качение или скольжение. Регулировку проводят не только простым осмотром, но и с помощью специальных технических средств. Выбор их зависит от того, какая именно узловая опора была установлена в механизм и какой зазор в принципе предусмотрен конструкцией. Часто для этого применяют измерительный индикатор, закрепленный на стойке, для достижения максимально достоверного результата.

Не лишней также будет проверка высоты монтажа. Для этого используется нивелир, уровень или линейка. Такая процедура проводится еще до первого запуска, поскольку позволяет сразу обнаружить возможные проблемы. В большинстве случаев ремонтные работы проводятся по месту текущей установки механизма. Это позволяет обойтись без лишней разборки, хотя при необходимости это допустимо.

После проведения всех операций по замене, сборке конструкции, проверки работы можно приступать к привычной эксплуатации механизма. Внешне правильный рабочий процесс выглядит как свободное скольжение или качение, в зависимости от типа узла, а также в равномерном непрерывном шуме. Если на слух определяется, что инструмент функционирует неравномерно, слышен какой-то стук или другое отклонение, необходимо вновь разобрать конструкцию, найти и устранить проблему.

- Отслаивание из-за чрезмерной принимаемой нагрузки.

- Появление задиров из-за недостатка смазочного материала.

- Возникновение полосок из-за слишком большого количества смазки или неравномерно принимаемой нагрузки.

- Разломы и удары, трещины, вмятины.

- Коррозийные проявления.

Источник: m-plast.ru

Установка подшипников качения

Конструкция подшипников качения предусматривает простой монтаж и демонтаж узла, в случае соблюдения технологии процесса и использования специальной оснастки. Подшипники, для установки которых требуется натяг, монтируются на вал и в корпус заранее. Все соединения в этом случае выполняются по предусмотренным производителем посадочным поясам, имеющим определенные зазоры.

Следует также учитывать, что установка подшипника с натягом одновременно на вал и в корпус делает сборку более сложной и трудоемкой. В тех случаях, если посадка имеет зазоры и то установку обычно сопровождают осевой затяжкой обойм. Существует несколько простых способов сборки, с которыми концевой подшипниковый узел закрепляется на валу и в посадочном месте на корпусе при помощи кольцевых стопоров.

Навигация по статье

Осевая сборка

Радиальная сборка

Парные установки

Осевая сборка

Способ №1. Установка подшипника качения на вал осуществляется до монтажа в корпус. При этом способе сборки опорный узел надевают на вал и фиксируют в проектном положении буртиком с одной стороны и стопором кольцевого типа с другой. После этого вал в сборе с опорой вводят в проем корпуса, пока он не упрется в кольцевой стопор, который был установлен в отверстие заранее. Для завершения монтажа узел закрепляют с использованием стопора, который перед установкой предварительно помещают за опорным узлом.

Такой способ можно считать оптимальным в случае, если деталь установлена на валу с натягом, а в корпус по посадке. С другой стороны этот метод нельзя назвать подходящим для ситуации, когда подшипник монтируют с натягом в корпус механизма. В таком случае усилие при запрессовке передается не только на внутреннее и наружное кольцо, но и на тела качения. Работа максимально усложняется тем обстоятельством, что возникает необходимость работать одновременно с двумя элементами – самим валом и корпусом механизма, каждый из которых сам по себе может иметь внушительные габариты и большой вес.

Монтаж концевых подшипников

Способ №2. При таком монтаже вал устанавливают в опору вращения, которая уже смонтирована в корпусе механизма. Сначала осуществляется установка подшипника в корпус с обязательной фиксацией стопорными деталями. После этого в отверстие опоры аккуратно вводят вал и закрепляют его стопорной деталью.

Способ хорош для случаев, когда опора монтируется в корпусе с натягом, а соединение с валом осуществляется по посадке. Можно использовать метод и в случаях, когда и в корпусе, и на валу подшипник ставят с зазором. Не подходит этот способ для опорных деталей, установленных на валу с натягом.

Способ №3. Одновременная установка опорной детали в корпус и на вал производится в случае, если вал удерживается дополнительно еще одним подшипником. Его помещают в корпус таким образом, чтобы совпали посадочные участки. Образовавшейся между валом и корпусом кольцевой зазор используют для введения подшипника.

После того как все элементы механического узла займут свои места, производят установку стопоров, фиксирующих детали. Если опора монтируется с зазорами как в корпус так и на вал, то этот способ может быть наиболее удобным. Но его использование несколько ограничено, если одна из посадок осуществлена внатяг. При двух натягах такая методика монтажа применяться не может.

Радиальная сборка

При этом способе монтажа вал, подшипник на который установлен с полной фиксацией заранее, устанавливают в нижнюю часть корпуса с разъемной конструкцией. После этого устанавливают верхнюю часть корпуса. Для фиксации опоры в посадочном месте корпуса применяют заплечики. В таких случаях могут использоваться разная схема выполнения посадок опоры, с натягом и без.

Чаще всего выбор в пользу радиальной сборки делают в случае, если установка выполняется с зазорами, переходными посадками или с небольшими натягами. При большом натяге способ нельзя назвать оптимальным, так как важно обеспечить совмещение плоскостей разъема и центра опорного узла. Также в таком случае существует риск перетянуть подшипник, по ошибке сместив плоскость разъема.

Парные установки

Рассмотрим монтаж вала-шестерни, на котором установлены опоры через дистанционную втулку. В корпусе вал закрепляется крышкой и стопором кольцевого типа. Стопор размещен в канавке, проточенной во внешней обойме подшипника меньшего диаметра. Такой подшипник качения, монтаж и демонтаж которого происходит с выполнением многих операций, часто выходит из строя именно из-за несоблюдения рекомендаций по установке.

Способ 1. Монтаж вала в корпус вместе с предварительно установленными на него опорами вращения

Собранный узел, состоящий из вала и подшипников, помещают в корпус, после чего производят фиксацию стопорным кольцом, а затем крышкой. При этом важно следить за тем, чтобы при выполнении работы первым заходил в свое посадочное отверстие именно передняя по ходу установки опора. Если первым на место станет второй подшипник, то это может стать причиной перекоса и невозможности дальнейшего выполнения поставленной задачи. В этом случае тип посадки детали на вал не имеет никакого значения. В корпус роликовые и шариковые подшипники в таком случае монтируют переходным способом или делая небольшой натяг.

Способ 2. Установка вала в том случае, если подшипники уже находятся в корпусе

Сначала производят установку опор вращения в корпус, заведя между ними подобранную по размеру дистанционную втулку. Передний подшипник крепят кольцом и крышкой, после чего производят заведение в отверстия опор вала. Завершается монтаж закреплением вала гайкой.

Правила установки подшипников качения в этом случае требуют, чтобы первый посадочный пояс, расположенный по ходу установки вала, заходит в отверстие опоры в первую очередь. Посадка опор в корпус при этом может иметь любой тип и особые требования могут предъявляться лишь в том случае, если используются самоустанавливающиеся подшипники. Самым сложным моментом при заранее закрепленных в корпусе подшипниках является установка дистанционной втулки.

Способ 3. Смешанный

Такой монтаж подразумевает предварительную установку на вал задней опоры, а также дистанционной втулки. Фиксирующий подшипник в этом случае уже находится в своем посадочном месте в корпусе. Вал с соблюдением предосторожностей заводят в корпус так, чтобы его хвостовик точно вошел в отверстие фиксирующего подшипника.

При этом также нужно следить за тем, чтобы задняя опора, размещенная на валу, попала на свое место в корпусе. Проведя должный контроль качества установки, выполняют фиксацию вала гайкой. Этот способ нетребователен к посадкам на вал и в корпус и они могут быть любыми.

Важно учитывать, что такой способ монтажа наиболее тесно связан со способом крепления подшипников в корпусе, а также конструкцией самого корпуса и элементов, закрепляющих в нем вал. Работа должна выполняться опытным специалистом, так как наиболее простой и логичный способ монтажа здесь далеко не всегда является оптимальным с точки зрения эффективной работы и надежности узла.

Самоустанавливающиеся подшипники

Применение самоустанавливающихся подшипников имеет ряд особенностей. Эти опоры применяют в случаях, когда невозможно гарантировать полную соосность опор вала, детали корпуса склонны к деформациям и могут изменить свою геометрию в процессе использования оборудования, сам вал из-за особенностей материала или значительной длины может деформироваться при эксплуатации. Все эти случаи делают использование обычных подшипников опасным, так как при перекосах внутренние напряжения способны привести к разрушению сепаратора и колец или защемлению тел качения. Применяют самоустанавливающиеся опоры и там, где перекосов нет, но монтаж вала и подшипников затруднен и есть вероятность погрешностей при установке. В таких случаях в опорах могут возникать непрогнозируемые напряжения, способные вывести механизм из строя и даже серьезно его повредить.

При одиночной установке чаще всего применяют сфероконические подшипники самоустанавливающегося типа. Такой узел используется как упорный. При парной установке эти детали уже выполняют роль радиально-упорных опор качения. Чтобы элемент опирания вала работал правильно, необходимо точно выдерживать рекомендованное производителем механизма расстояние между узлами.

Часто выполняется монтаж обычных подшипников качения в сферические корпуса – такое решение отличается простотой реализации и при этом экономически оправдано. Метод незаменим при установке длинных многоопорных валов, использующих для опирания более двух подшипников. При замене выходе из строя одного самоустанавливающегося подшипника из комплекта, нередко рекомендуют замену всех опор. Это дает возможность обеспечить максимально слаженную работу всех опор.

Установка на вал самоустанавливающихся подшипников с коническим отверстием

Самоустанавливающиеся опоры с коническим отверстием монтируют на вал с использованием закрепительной или стяжной втулки. В этом случае назвать определенную величину натяга невозможно, так как она определяется методом анализа. Перемещая кольцо опоры по шейке втулки, находят оптимальные характеристики натяжения для данного случая. Окончательная установка и фиксация такой опоры выполняется путем затягивания гайки, которая своим перемещением напрессовывает внутреннее кольцо на шейку вала. После завершения затяжки, когда подшипник займет свое предусмотренное конструкцией узла положение, гайку обязательно нужно законтрить.

Еще более простым способом является установка поры с коническим отверстием гидрораспорным методом, с использованием гидравлической гайки и насоса. Такой способ может быть единственным возможным в случае, если опорная деталь имеет значительные габариты. В зазор между подшипником и валом закачивают под давлением масло. Оно разделяет сопряженные поверхности и значительно снижает коэффициент трения между ними.

В процессе работы важно контролировать радиальный внутренний зазор, который будет уменьшаться по мере перемещения опоры вдоль вала. Величина зазора при монтаже является важным параметром, который определяет степень натяга и необходимую по техническим требованиям посадку. Контроль степени натяга выполняется несколькими методами:

• Использование щупа;

• Замер угла затягивания стопорной гайки;

• Путем замера значения смещения изделия по оси;

• Методом замера увеличения диаметра внутреннего кольца.

Важным моментом подготовки узла к эксплуатации является регулировка зазора. В случае с упорно-радиальными подшипниками, имеющими коническое отверстие, это возможно выполнить, перемещая подшипник вдоль оси вала.

Качественная установка подшипников качения по ГОСТ должна выполняться только квалифицированным специалистом с опытом подобной работы и необходимым набором инструментов и материалов. От того, насколько качественно выполнен монтаж зависит не только срок службы опоры, но и целостность вала, а иногда и корпуса. После монтажа важен тщательный контроль параметров опоры и соответствия ее требованиям стандартов и производителя механизма.

Источник: mir-podshipnikov.info

Монтаж подшипников — правила установки

Учёт и проверка параметров должен производиться при температуре выше нуля. Обратить внимание, где находились крупногабаритные элементы и если они были до начала работ в неотапливаемом холодном складе, необходимо подождать некоторое время до 6 часов в теплом складу для нагрева.

Правила установки роликовых подшипников

При насадке на вал роликовых подшипников главное усилие необходимо направить только через внутреннюю обойму, а при запрессовке в корпус, наоборот на наружную. Необходимо производить работы по установке в полном покое, не допускать ударное или динамическое воздействие на сам подшипник или установку. Крепление на вал и в корпус необходимо делать одновременно равномерно с обоих концов без перекосов.

Если нет возможности использовать подручными оригинальными инструментами для установки деталей, недопустимыми в подручных инструментах ударные усилия на поверхность сепараторов и при этом необходимо применить прокладку, смягчающую негативное действие инструмента. Для установки можно использовать втулку из сплава меди или незакалённого стального сплава.

Для установки подшипников на вал с усилием и в натяг, необходимо нагреть перед этим элемент с помощью индукции и только потом насадить с применением некоторого усилия на подшипник. Маркированная сторона подшипника должна остаться снаружи.

Чтобы гарантировать отсутствие повреждения поверхности при работе с крупногабаритными элементами необходимо использовать специальные приспособления — гидравлические распоры, гарантирующие отсутствие повреждения поверхностей и которые при этом повышают производительность работ. Применим этот метод установки подшипника с внутренним диаметром более 150 мм.

Как производить монтаж подшипников качения

К подшипникам качения относится достаточно много разновидностей деталей, установка которых различается последовательностью действий и методологией:

- Радиальные роликовые ш/п, имеющие одно съемное кольцо без бортиков и внутреннюю обойму с роликами, устанавливается раздельно. Если на валу оба элемента подобного типа, установить дополнительную опорную деталь, которая для прочной фиксации и недопущения люфта по оси. Однобуртовые монтируются враспор для того, чтобы закрепить вал.

- Перед тем как приступить к установке игольчатого подшипника, вал предварительно покрыть пластичной смазкой. Если нет внутреннего кольца, во внешнюю обойму набить смазочный материал, установить игольчатые компоненты, ввести монтажную втулку, соблюдая посадочный зазор, который может составлять от 0,1 до 0,2 мм, а затем аккуратно вставить в посадочное место, проверив фиксацию. При монтаже рабочими поверхностями выступает наружная часть вала и внутренняя втулки. Боковыми ограничителями служат различные детали с конфигурацией колец на сопряженных компонентах. У этого типа подшипников нет сепараторов, прилегание компонентов препятствуют перекосу при эксплуатации.

- При установке подшипника стиральной машины следует придерживаться рекомендаций производителя и поэтапной схемы разборки бытовой техники. Традиционно во всех стиралках с фронтальной загрузкой установлено два подшипника в корпусе бака, для замены которых потребуется демонтировать верхние и боковые панели, двигатель и систему патрубков.

В процессе монтажа необходимо придерживаться нормативных параметров и контроля радиального зазора, который схож с требованиями при установке подшипника скольжения и значительно больше, чем у шариковых и роликовых:

- Детали, которые насаживаются на вал с предварительно вставленной крепежной втулкой, закрепить специальной гайкой. Чтобы не допустить защемления компонентов качения, которое может возникнуть при деформировании внутренней обоймы, проверить степень затяжки, вращая рукой наружное кольцо;

- При монтаже упорных одинарных подшипников, сначала насаживается на вал внутренняя обойма, а большая запрессовывается в корпусную деталь. Следует большое внимание обратить на зазор между наружным кольцом и стенкой посадочного места в корпусе;

- Монтируя радиально-упорные варианты, имеющие съемную наружную обойму, сначала устанавливайте на вал внутреннее кольцо, а затем в корпусную деталь наружное. Перед производством работ проверьте посадочные места и наличие смазки;

- Для равномерного восприятия подшипником осевых нагрузок, они ставятся попарно.

Особенности монтажа подшипников скольжения

Элементы подобного типа востребованы во многих производственных отраслях, особенно в случаях, когда нет возможности использования ш/п качения.

Основное распространение изделия подшипников скольжения получили при сборке агрегатов, имеющих валы:

- функционирующие под воздействием больших ударных и вибрационных нагрузок, в прокатных станах, гидромолотах, двигателях внутреннего сгорания и пр;

- значительных диаметров, в гидравлических турбинах;

- установленные в высокоскоростных механизмах, работающих в агрессивной среде, условиях повышенной влажности и пр.

А также в шпинделях металлорежущих станков, опорных конструкциях телескопических установок, бытовой технике. Основными частями ш/п скольжения является вкладыш и корпус, который может быть разъемным и цельным.

Монтаж подшипников скольжения состоит из нескольких этапов:

- стыковка втулки и корпусной детали с натягом, посредством посадки запрессовкой, с разогревом или холодной;

- чтобы предотвратить проворачивание, внутренняя часть крепится винтом или насаживается на бронзовую шпонку;

- вал предварительно окрашивается, вводится во втулку и несколько раз проворачивается возвратно-поступательными движениями. Так происходит подгонка для упрочнения фиксации.

Это основные правила для крепления элементов такого типа. Придерживаясь их, вы исключите возникновение проблем с эксплуатацией и продлите срок их использования.

Схемы установки радиально-упорных подшипников

Радиально-упорные подшипники, имеют перпендикулярные и параллельные нагрузки.

О-образная

Подобный вариант монтажа еще именуется спина к спине, что подразумевает: линии распределения нагрузки направлены к оси подшипника. Используя подобную методику, воспринимается одинаковое воздействие в обе стороны, на каждый приходится действующее едино-направленное усилие.

Положительными аспектами является возможность восприятия подшипниковым узлом импульсных краткосрочных нагрузок и гарантия повышенной жесткости соединения.

Х-образная

В деталях, смонтированных по подобной схеме, которую еще называют лицом к лицу, вектор распределения нагрузки направлен к оси подшипника, воспринимая воздействие в обе стороны.

При таком способе установки сборный узел хуже воспринимает моментные воздействия.

Тандем

При невозможности выдерживать существующие осевые и радиальные силовые и динамические нагрузки одним подшипником, для обеспечения необходимой работоспособности агрегата применяется метод установки тандем, при котором детали монтируются однонаправленно. Радиальные и осевые силовые нагрузки распределяются одинаково между подшипниками.

Сборный узел выдерживает нагрузку только в заданном направлении, поэтому при угрозе действующего усилия с другой стороны, рекомендуется дополнительная установка еще одного подшипника, чтобы компенсировать нагрузки.

Особенности установки выжимного подшипника

Выжимной подшипник является одним из основных компонентов узла сцепления транспортных средств, установленного между двигателем и КПП. Его задачей является размыкание потока при нажатии педали. Специальный привод смещает подшипник по направляющей на валу к корзине, надавливая на диафрагму. В разных т/с используются механические и гидравлические детали. Для установки следует придерживаться определенного алгоритма:

- демонтировать коробку переключения передач, чтобы получить доступ к прочим узлам;

- отвести оконечности фиксатора, где муфта стыкуется со стаканом;

- извлечь подшипник из втулки одновременно с муфтой и пружинным держателем, отжав 4 крепежа;

- осмотреть старый компонент на предмет наличия дефектов, проверить посадочное место и сопредельные узлы;

- перед монтированием нового подшипника проверить наличие люфта и возможность свободного вращения;

- смонтировать деталь на направляющую втулку и зафиксировать пружинным приспособлением вместе с муфтой, предварительно нанеся обильную смазку;

- проверив должную посадку, поставить на место КПП.

Подобный способ описывает замену подшипника на легковом автомобиле ВАЗ, при установке выжимного подшипника на МАЗ и других грузовых транспортных средств, следует руководствоваться детальной инструкцией и рекомендациями производителя техники. Желательно использовать специализированные приспособления и ремонтные работы производить в сервисном центре, особенно это актуально для машин на гарантии.

Установка ступичного подшипника

При невозможности посещения автосервиса и выполнении работ по замене подшипника передней ступицы легкового автомобиля самостоятельно, следует предварительно подготовить все необходимые инструменты, смазку и ремкомплект. Машина фиксируется надежными упорами, предотвращающими скатывание, включается первая скорость.

Затем все мероприятия по установке ступичного подшипника выполняются в заданной последовательности:

- снять колпак с колеса, ослабить гайку с помощью торцевого ключа или шестигранной головки;

- приподнять автомобиль домкратом, проверить устойчивость;

- выкрутить болты, убрать колесо, узел тормозных колодок аккуратно вывесить, чтобы предотвратить порчу шланга;

- снять диск, вкрутить в монтажные отверстия подготовленные шпильки или болты до выхода с обратной стороны до 2 мм;

- ударив молотком по оконечности шпилек выпрессовать ступицу;

- снять подшипник, проверить посадочное место на предмет изъянов, нанести новую смазку и установить приготовленный подшипник;

- выполнить сборку в обратной последовательности.

В зависимости от модификации транспортного средства и года выпуска, методика может быть иной. Не рекомендуется производить ремонт самостоятельно с автомобилем, имеющими действующую гарантию.

Все эти виды подшипников прямо сейчас можно купить в интернет-магазине «Подшипникпром» по доступным ценам!

Источник: podshipnikgost.ru

Монтаж подшипников качения

Конструкция подшипниковых узлов должна обеспечить наиболее удобный и производительный монтаж и демонтаж узла, исключающий необходимость подгонки.

Как правило, подшипники с посадочными натягами следует устанавливать (на валу или в корпусе) заранее; соединение узла в целом должно производиться по посадочным поясам, на которых имеются зазоры.

Посадки с натягом одновременно на валу и в корпусе усложняют сборку.

Посадки с зазором и переходные целесообразно дополнять осевой затяжкой обойм.

Рассмотрим основные приемы сборки для простейшего случая установки концевого подшипника с фиксацией его на валу и в корпусе с помощью кольцевых стопоров.

Осевая сборка

Способ 1 . Установка в корпус вала с заранее посаженным на нем подшипником (рис. 798, а).

Подшипник предварительно надет на вал и зафиксирован с одной стороны буртиком, с другой — кольцевым стопором 1.

Вал вместе с подшипником вводят в корпус (вид б) до упора в кольцевой стопор 2, предварительно установленный в корпусе, после чего узел замыкают стопором 3, заранее заведенным за подшипник.

Этот способ наиболее правилен, если подшипник сажают на вал с натягом, а в корпус — по посадке Н7, и применим также, когда подшипник сажают на вал и в корпус по посадкам h6 и Н7.

Способ нецелесообразен, если подшипник устанавливают в корпусе с натягом. Здесь сила запрессовки передается телами качения. Операция запрессовки осложняется необходимостью манипулировать с двумя деталями — валом и корпусом, которые могут иметь большие габариты.

Способ 2 . Установка вала в подшипник, заранее посаженный в корпус (рис. 798, б).

Подшипник предварительно устанавливают и фиксируют в корпусе стопорами 4, 5. В отверстие подшипника вводят вал и фиксируют стопором 6.

Этот способ является наиболее правильным, когда подшипник устанавливают в корпусе с натягом, а на валу — по посадке h6, и применим также, когда подшипник сажают на вал и в корпусе с зазором.

Способ нецелесообразен, если подшипник установлен на валу с натягом.

Способ 3 . Установка подшипника одновременно на вал и в корпус (рис. 798, г).

Вал, поддерживаемый другим подшипником (на рисунке не показан), устанавливают в корпус до совмещения посадочных поверхностей на валу и в корпусе. В кольцевое пространство между валом и корпусом вводят подшипник. Сборка заканчивается установкой замыкающих стопоров.

Способ применим, если подшипник установлен на валу и в корпусе с зазором, ограниченно применим, если одна из посадок (на валу или в корпусе) с зазором, и неприменим, если подшипник установлен с натягом на валу и в корпусе.

Радиальная сборка

Вал с заранее установленным и зафиксированным подшипником (вид д) укладывают в нижнюю половину разъемного корпуса и накрывают верхней половиной. Подшипник фиксируют в корпусе чаще всего заплечиками.

Возможны любые типы и сочетания посадок на валу и в корпусе. Обычно применяют установку в корпус по посадкам с зазором, по переходным посадкам или на посадках с небольшим натягом. Применение посадок с большим натягом затруднено ввиду необходимости обеспечить точное совпадение плоскостей разъема с центром подшипника и опасности перетяжки подшипника при ошибочном смещении плоскости разъема относительно центра подшипника.

Монтаж парных установок

Рассмотрим установку вала-шестерни с затянутыми на нем через дистанционную втулку подшипниками (рис. 799, а). Вал фиксируется в корпусе крышкой 1 и кольцевым стопором 2, установленным в канавке наружной обоймы малого подшипника.

Способ 1 . Установка в корпус вала с заранее посаженными на нем подшипниками (вид б).

Вал в сборе с подшипниками вводят в корпус и фиксируют стопорным кольцом 2 и привертной крышкой 1. Важно, чтобы первый (по ходу монтажа) подшипник заходил в свое посадочное отверстие раньше, чем втором подшипник в свое. Иначе вал может перекоситься, и сборка станет невозможной.

Посадка подшипников на вал при этом способе может быть любой. Посадка подшипников в корпус — предпочтительно переходная или с незначительным натягом.

Способ 2 . Установка вала в подшипники, заранее посаженные в корпус (вид в).

Подшипники предварительно устанавливают в корпус с заведенной между ними дистанционной втулкой. Крайний подшипник фиксируют в корпусе кольцевым стопором 2 и крышкой 1, после чего в отверстия подшипников вводят вал. Сборка завершается затяжкой гайки 3 вала.

Передний (по ходу монтажа) посадочный пояс вала должен заходить в отверстие своего подшипника раньше, чем второй посадочный пояс в отверстие своего.

Посадка подшипников в корпус может быть любой (плавающий правый подшипник, разумеется, должен быть установлен по посадке не выше Js7). Посадка подшипника на вал — g6 или h6. Сборка по этому способу сложнее, чем по способу 1. Особенно затрудняет сборку необходимость предварительной установки дистанционной втулки при монтаже подшипников в корпус.

Способ 3 (смешанный). На вал (вид г) заранее устанавливают задний (по ходу монтажа) подшипник и дистанционную втулку, а в корпус устанавливают фиксирующий подшипник.

Вал вводят в корпус, причем хвостовик вала входит в отверстие фиксирующего подшипника. а задний подшипник — в посадочное гнездо корпуса. Сборка завершается затяжкой гайки вала.

Посадки заднего подшипника на вал и фиксирующего подшипника в корпус могут быть любыми. Посадка фиксирующего подшипника на вал — g6 или h6. Посадка заднего подшипника в корпус должна быть G6, Н6 или Js6.

Способ монтажа тесно связан с системой крепления подшипников, с конструкцией и расположением элементов, фиксирующих подшипники на валу и в корпусе (рис. 800). Система (а) крепления подшипников допускает применение только способа 1, система (б) — способа 2, система (в) — способа 3, системы (г, д) — способов 2 и 3. Конструкция (е) допускает применение любого из трех способов.

Таким образом, существует тесная взаимосвязь между системой крепления подшипников и системой посадок на валу и в корпусе.

Условия сборки и выбранный наиболее удобный и производительный способ сборки определяют систему крепления подшипников и допустимые посадки подшипников на вал и в корпус, которые могут и не совпадать с посадками, необходимыми по условиям надежной работы узла.

Если же исходить из условий работы узла и назначить оптимальные для данных условий посадки, то это определит систему крепления подшипников и способ сборки, который в данном случае может быть и не самым удобным и производительным.

Практически часто приходится выбирать вариант, обеспечивающий соблюдение важнейших условий правильной работы узла и не слишком усложняющий сборку.

Облегчает сборку введение осевой затяжки подшипников на валу и в корпусе. Силовая затяжка вполне заменяет посадки с натягом и позволяет применять более свободные посадки без ущерба для работоспособности узла и при более удобной сборке.

Самоустанавливающиеся подшипники

Самоустанавливающиеся подшипники применяют, когда:

1) технологически невозможно обеспечить полную соосность опор (опоры, расположенные в различных корпусах или в частях корпусов, недостаточно точно зафиксированных одна относительно другой);

2) корпусные детали нежесткие и деформируются под действием рабочих сил (тонкостенные корпуса, например, корпуса из листовых материалов);

3) вал вследствие недостаточной жесткости или больших действующих на него радиальных сил деформируется под нагрузкой (длинные валы с не вполне отбалансированными роторами).

Применение жестких подшипников в подобных случаях нередко приводит к защемлению тел качения, односторонней нагрузке на подшипник, во много раз превышающей рабочие нагрузки, и вызывает быстрый износ и выход подшипников из строя. Особенно резко выражены эти явления в подшипниках, в которых по форме тел качения и беговых дорожек не обеспечивается самоустановка (роликовые подшипники с цилиндрическими и коническими роликами). Шариковые подшипники несколько лучше компенсируют перекосы вследствие имеющегося у них углового зазора.

Применение самоустанавливающихся подшипников целесообразно и в тех случаях, когда нет видимых источников перекосов и несносности. Производственные неточности, погрешности монтажа, трудноучитываемые тепловые деформации системы — все это может создать в подшипниках местные нагрузки, от которых можно избавиться приданием подшипникам свободы установки.

Самоустанавливаемость является действенным средством повышения надежности тяжелонагруженных и быстроходных подшипников качения.

Однорядные шариковые подшипники со сферической рабочей поверхностью наружной обоймы (рис. 801, а) сейчас почти не применяют, так как подшипники этого типа отличаются пониженной несущей способностью, склонностью к защемлению шариков при приложении осевой нагрузки и недостаточно точной фиксацией вала в осевом направлении.

По тем же причинам редко применяют однорядные роликовые подшипники с бочкообразными роликами (вид б). Наиболее распространенный тип самоустанавливающегося подшипника — двухрядный шариковый подшипник с шахматным расположением шариков (вид в).

По форме дорожки качения эти подшипники мало приспособлены к восприятию осевых нагрузок. Повысить осевую несущую способность можно путем разноса шариков, сопровождающегося переходом поверхностей контакта на участки сферы, расположенные под большим углом к поперечной плоскости симметрии (вид г).

Самоустанавливающиеся роликовые подшипники выполняют в виде двухрядных подшипников с бочкообразными роликами (вид д).

Сфероконические самоустанавливающиеся подшипники применяют в одиночной установке (вид е) как упорные, а в парной установке (вид ж) — как радиально-упорные. Для правильной работы спаренных установок необходимо точно выдерживать расстояние между подшипниками, обеспечивая совпадение центров сферических поверхностей качения.

Предпочтительнее установка стандартных подшипников в сферические корпуса (рис. 802). Способ применяют, как правило, для многоопорных установок (с двумя и большим числом подшипников). Ограничений в типе подшипников нет.

В таких установках тела качения работают в условиях чистого качения, тогда как у самоустанавливающихся подшипников при перекосах происходит периодическое (при больших частотах вращения — высокочастотное) перемещение тел качения по сферической поверхности (скобление), сопровождающееся усиленным износом.

Отношение диаметра сферы к наружному диаметру подшипников в парных установках делают равным Dсф/D = 1,25—1,3 (вид а). Это соотношение обеспечивает благоприятную ориентацию несущих поверхностей сферы относительно осевой и радиальной нагрузок. При больших осевых нагрузках отношение Dсф/D повышают до 1,4—1,5 для увеличения высоты h несущей части сферы (вид б).

При повышенной осевой нагрузке одностороннего действия сферу делают асимметричной (вид в), развивая ее несущую поверхность h.

Для обеспечения самоустанавливаемости необходим подвод смазки (предпочтительно под давлением) к сферическим опорным поверхностям. В труднодоступных местах применяют твердые смазочные материалы.

Источник: inzhener-info.ru