Помыли мясорубку и не можете её собрать? Купили новую, а она не работает? Или старая перестала радовать работой?

Представьте: фарш готовится быстро, почти без вашего участия, а сборка устройства не расстраивает вас, вы готовите легко и без неприятных чувств…

Хотите управлять домом профессионально, не беспокоиться о сложном выборе или поломке любимой техники? Оставайтесь с нами.

Итак, мясорубка не режет? Возможные причины:

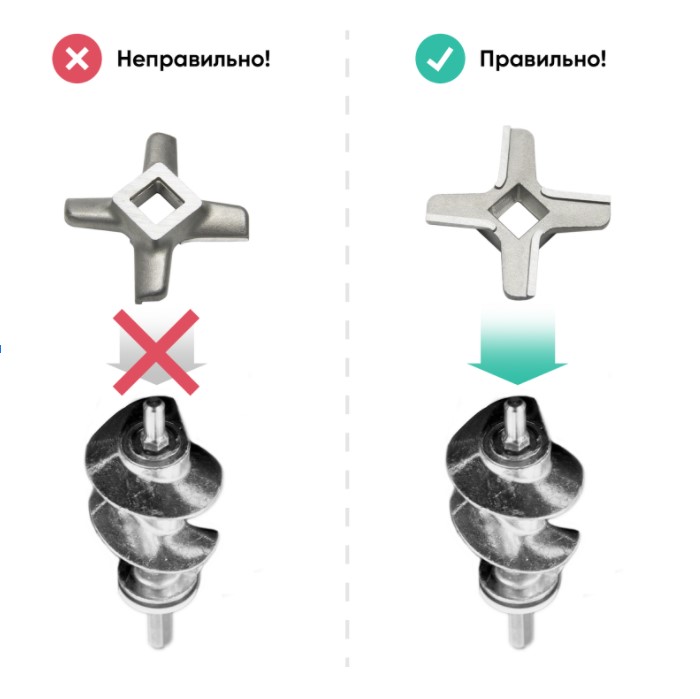

- нож вставлен не той стороной;

- нож притупился;

- решётка износилась.

У каждого из этих вопросов есть рабочее решение. Хотите узнать, как поставить нож?

Запомните правило установки ножа: плоской стороной наружу в сторону решётки, выпуклой – вовнутрь. Всё!

Но так ли всё просто, вы узнаете, только прочитав статью. Она для тех, кто любит свою семью и хочет регулярно радовать её вкусным фаршем. В статье рассмотрим виды ножей для электромясорубки и правила их установки. Дочитайте до конца и получите бонус.

Как править (точить) нож на мусате

Что будет, если ставить нож в мясорубку неправильно

Если делать это неправильно, выходящее мясо покажется жёваным. Это произойдёт из-за того, что лезвие будет не измельчать мясо, а только давить на него. Таким образом, ошибка в установке делает технику «недееспособной» техникой, отнимает время на сборку. Дальше о том, как избежать эту ошибку.

Какой стороной установить нож

Продвинутые домохозяйки знают, как делать это. Их семья вовремя сыта и довольна. Хотите оценить, насколько вы продвинутая домохозяйка?

Сначала определите, нож какого вида у вашего прибора. Их много:

- по посадочному месту – квадратные, шестигранные;

- по заточке – одно- двусторонние;

- по форме – саблевидные и прямые.

Если вы читаете эту статью, значит, вам достался односторонний. Сбор такой мясорубки чуть сложнее обычной.

Читайте инструкцию о том, как вставить нож в мясорубку:

- нож выпуклой стороной вовнутрь, а плоской наружу;

- лезвия прилегают к решётке;

- форма ножа (шестигранная или квадратная) аналогична кончику шнекового вала.

Выполнили условия, но мясорубка не крутит, а мнёт мясо? Возможно, дело не в установке ножа, а, например, в его износе.

Обещанный бонус – неочевидные советы по эксплуатации мясорубки:

- Для долгой службы: вставлять решётку одной стороной (плоскость соприкосновения с ножом должна быть одна и та же, чтобы он каждый раз не притирался заново).

- Для эффективной работы: затачивайте не только нож, но и решётку (можно сделать вручную или отдать в специальный сервис).

- Против ржавчины: решётку и нож нужно мыть в горячей воде, а после этого помещать на бумажное полотенце или салфетку.

Электрическая мясорубка должна только стоять и крутить

Итак, теперь вы сможете установить нож в мясорубку, зная одно правило: сторона с плоскими ножами должна соприкасаться с решёткой.

Хотите, чтобы сборка и мытьё мясорубки были единственной головной болью? Присмотритесь к мощным электромясорубкам со множеством насадок, которые можно ставить на любой стол. Скоро опубликуем рейтинг лучших мясорубок, чтобы упростить вам выбор. Не оставайтесь голодными и безрассудными, оставайтесь с нами.

Источник: alfa-bt.ru

Лекция 7. Оборудование для разделки туш.

Перед извлечением внутренних органов необходимо осуществить растяжку туши — увеличить расстояние между задними конечностями. Способы растяжки:

1) передний троллей конвейера перемещается с помощью пальца снизу прямого действия, а задний упирается в фиксатор. При этом движение цепи продолжается до тех пор, пока палец обратного действия не пройдет задний троллей (рис. 7.1, а).

3) задний троллей конвейера останавливается фиксатором, а на передний троллей воздействует шток пневмоцилиндра и перемещает его, обеспечивая нужное расстояние между конечностями (рис. 13.5, б)

Рис. 7.1. Способы растяжки туши:

а — с помощью пальцев конвейера: 1 — цепь; 2 — передний троллей; 3— подвесной путь; 4 — палец снизу прямого действия; 5— палец снизу обратного действия; 6— фиксатор; б— с помощью пневмоцилиндра: 1 — передний троллей; 2 — фиксатор; 3 — пневмоцилиндр; 4 — задний троллей; 5—подвесной путь; 6—палец; в —«горбатый путь»: 1 — троллеи; 2— участок уклона; 3 — участок подъема.

Внутренние органы укладывают на столы против той туши, из которой они извлечены. Движение конвейеров, перемещающих туши и внутренности, должно быть синхронным, что важно при их ветеринарном осмотре.

На конвейерных столах К7-ФН-1А производительностью от 250 до 1000 голов в смену выполняют транспортирование, разборку и инспекцию внутренностей крупного рогатого скота при его нутровке на подвесном конвейере.

Конвейерные столы К7-ФН1-Б производительностью от 500 до 2000 свиней или от 1000 до 2500 баранов в смену применяют для обработки свиней и мелкого рогатого скота. Они отличаются от столов К7-ФН1-А шириной ленты (0,5 м) и возможным числом промежуточных секций (от одной до четырех).

Технологический процесс разделки туш включает такие специфические операции, как разрубка голов, обрубка рогов, снятие копыт, лобашей, челюстей и т. п.

Машина для разрубки голов крупного рогатого скота и свиней Г6-ФРА выполнена в виде корпуса (рис. 7.2) сварной конструкции из листового и углового проката. В нем установлен стол с гидроцилиндром, нож и электрооборудование, а также гидростанция.

Стол представляет собой плиту с установленными на ней фиксаторами и устройством для укладки голов.

Рабочий цикл машины реализуется с помощью педали (управляет работой фиксаторов) и кнопок, расположенных на панели управления. При этом стол с зафиксированной на нем головой перемещается вверх под нож, голова разрубается и стол автоматически возвращается в исходное положение. Ход стола составляет 0,36. 0,39 м.

|

Рис. 7.2. Схема машины Г6-ФРА:

1 — стол; 2 — фиксатор с гидроцилиндром; 3 — нож с вырезом; 4— корпус машины; 5— панель управления; 6—гидроцилиндр стола; 7— педаль управления фиксатором; 8— гидростанция

Машина В2-ФРМ для обрубки рогов. Режущий механизм машины закрыт ограждением. Подвижный нож получает движение от привода через кривошипно-шатунный механизм и совершает 19 рабочих ходов за 1 мин. Длина хода ножа 160 мм. При левом крайнем положении ножа между кромками образуется отверстие, в которое вставляют рог. Он обрубается при рабочем ходе ножа.

При отсутствии рога в отверстии рабочая зона машины перекрывается предохранителем. Производительность машины 650 рогов в час, мощность электродвигателя 3 кВт.

Машина для снятия копыт МСК-1 имеет нижнюю и верхнюю рамы, на которых укреплены все рабочие органы машины. На верхней раме смонтирован механизм для снятия копыт, который включает в себя неподвижную опору с жестко закрепленной рифленой накладкой и балансир. На длинном плече балансира имеется ролик, свободно вращающийся на оси, на коротком плече балансира — верхняя рифленая накладка, сближающаяся при качании балансира с нижней рифленой накладкой и отделяющая копыто от путового сустава.

Машина Я8-ФСА имеет назначение, аналогичное машине МСК-1. Она одновременно снимает оба роговых башмака за один рабочий ход. В момент нахождения подвижной рамы в верхнем положении путовой сустав укладывают роговыми башмаками на нажимную плиту. При опускании подвижной рамы оба башмака одновременно снимаются с путового сустава и по направляющему лотку отводятся в напольную тележку или спуск.

Машина для снятия лобашей Я4-ФЛГ состоит из корпуса, привода, рифленых валов: одного (приводного) с жестко закрепленными корпусами подшипников и другого (подвижного), установленного в двух подпружиненных корпусах подшипников. Включив машину, рабочий берет голову за нижнюю челюсть и подносит к щели, с тем чтобы свисающие частички шкуры с губы были захвачены вращающимися валами. Снятый лобаш наматывается на один из валов, и для его валам придают движение в обратном направлении, после чего лобаш попадает в лоток и далее скатывается в транспортное средство.

Машина для отделения челюстей от голов крупного рогатого растяжка осуществляется за счет «горбатого» пути, при котором два противоположных участка подвесного пути имеют наклон 15° (рис. 13.5, в).

В2-ФЧБ. Основной рабочий орган машины — клин, расположенный в нижней части корпуса. Клин устроен таким образом, что при надевании зева головы на его острие один из трех пальцев, расположенных на вращающемся маховике, захватывает и отрывает челюсть. Производительность машины 150 голов в час.

Установка В2-ФСП/4, предназначенная для разделки туш крупного рогатого скота, состоит из режущего устройства (рис. 7.3), подающего механизма, отсекателя, воздушного компрессора, шкафа управления и пульта.

Туша, подвешенная на троллеях, подается к установке спинной частью, при этом задние конечности автоматически растягиваются до 1,06 м и фиксируются в таком положении. После растяжки туши колонна с пилой перемещается в зону распиловки. Во время распиловки для охлаждения пилы ее полотно орошается холодной водой.

Окончание рабочего цикла установки определяется нижним положением режущего устройства. Прижимы подающего механизма освобождают полутуши, а пила перемещается в крайнее верхнее положение. В процессе ее перемещения на установку подается новая туша. Цикл, длительность которого в среднем составляет 55с, повторяется.

|

Рис. 7.3. Схема установки В2-ФСП/4 для разделки туш крупного рогатого скота:

1 — режущее устройство; 2—подающий механизм; 3 — отсекатель; 4— пульт;

5 -воздушный компрессор; 6— шкаф управления

К ручному и механизированному инструменту, применяемому для разделки туш скота, относят секачи, ножи, мусаты и крюки, а также ножи для дообвалки мяса. Секачи предназначены для разделки туш и полутуш на отрубы, ручные ножи применяют для самых различных работ при нутровке, обвалке и жиловке. Мусаты используют для правки ножей и секачей, крюки — для подтягивания мяса к местам обвалки и жиловки, захвата мяса или шкуры при обрезании клейм и т. п.

Обвалку и жиловку мяса выполняют одним из трех способов: на специальных столах, на конвейерных линиях и на установке для вертикальной обвалки мяса.

Стол для обвалки и жиловки мяса Я2-ФЮВ рассчитан на двух обвальщиков и двух жиловщиков. Он занимает площадь 10,8 м 2 и имеет габаритные размеры 3320 х 3250 х 100 мм. Масса стола 410 кг. Такие столы применяют на малых мясоперерабатывающих предприятиях, где, как правило, перемещение мясного сырья производят вручную.

Конвейер обвалки и жиловки мяса РЗ-ФЖ2В. Полутуши по подвесным путям поступают к рабочему месту рубщика, где их разделяют на отрубы и сбрасывают на ленту основного конвейера, который транспортирует мясо к рабочим местам обвальщиков, расположенным по обе стороны ленты.

Обвальщики укладывают отрубы на приемные столы и на доске отделяют мясо от костей. Мясо и кости сбрасывают на ту же ленту основного конвейера. За рабочими местами обвальщиков кости вручную снимают с ленты и сортируют в тележки, а мясо подается конвейером к рабочим местам жиловщиков, расположенным по одну сторону лотков-накопителей. Жиловщики с помощью пневматических отсекателей сбрасывают мясо на приемный стол, предназначенный для одного рабочего, и на досках разделяют мясо на три сорта. Каждый сорт сбрасывают на ленты лотков-накопителей, которые поочередно подают мясо к месту разгрузки в емкости.

Контрольные вопросы по лекции:

1. Охарактеризуйте процессы обвалки и жиловки?

2. Особенности машины для разрубки голов?

3. Способы растяжки туши?

Литература, используемая для лекции:

1. Бредихин С.А. Технологическое оборудование мясокомбинатов/С.А. Бредихин, О.В. Бредихина, Ю.В. Космодемьянский. – М.: Колос, 1997. – 392с.

2. Ивашов В.И. Технологической оборудование предприятий мясной промышленности. Часть 1. Оборудование для убоя и первичной обработки/В. И. Ивашов. – М.: Колос, 2001. — 552с.

3. Курочкин А.А. Технологическое оборудование для переработки продукции животноводства/А.А. Курочкин, В.В. Ляшенко. – М.: Колос, 2001. – 443с.

Источник: cyberpedia.su

Инструменты для обработки мяса

Основными инструментами для обработки мяса являются ножи «поварская тройка», нож-рубак, нож для обвалки туш, гастрономические ножи, тяпка, топор-тупица, поварские вилки и иглы. «Поварская тройка» состоит из трех ножей: большого, среднего и малого. Изготовляются они из твердой стали, ручки делаются из дерева твёрдых пород (бук, береза).

Размеры ножей указаны в табл. 1.

| Ножи | Длинна мм. | Толщина мм. | Ширина мм. |

| Большой нож | |||

| Малый нож | 1.5 |

Ножи «поварская тройка» хранятся в специальных ножнах.

Нож-рубак применяется для разрубания рыбы или мяса с костями средней крепости. Нож-рубак изготовляется массивным из твердой стали и делается длиной 410-464 мм и толщиной 6-8 мм.

Обвалочныйнож применяется для отделения мяса от костей при обработке мясных туш. Размеры ножа: длина 294 мм, ширина 35 мм, толщина 2,5 мм. Нож изготовляется из твердой стали.

Гастрономический нож служит для нарезки колбасы, ветчины, мяса и других родуктов. Размеры ножа: длина 425 мм, ширина 35 мм, толщина 2 мм.

Мусат (сталъка) является инструментом для точки ножей во время работы. Изготовляется мусат из очень твердой стали. Длина мусата 322 мм, наибольший диаметр 22 мм.

Тяпка применяется для отбивания порционных кусков мяса. Изготовляется из стали. Размеры тяпки: длина 255 мм, ширина 100 мм, толщина 10 мм.

Мясницкий топор(тупица) служит для разрубания мясных туш. Изготовляется из твердой стали, а топорище — из дерева твердой породы.

Поварские вилки бывают большие для выемки кусков мяса из котлов и малые (транжирные) для раздачи кусков мяса, рыбы и т. д.

Поварская игла применяется для проверки готовности мяса.

Разделочные доски

Настольные разделочные доски изготовляются доски длиной 0,6-1,0 м, шириной 0,3-0,4 м и толщиной 4 см. Они должны быть из целого куска сухой древесины твердых пород, не имеющей трещин и заусениц. Поверхность разделочных досок должна быть плоской и гладкой. Сырые продукты необходимо разделывать на одних досках, вареные — на других: мясные, рыбные и овощные продукты должны разделываться также на разных досках. На торцевой стороне доски, как указывалось выше, отмечается начальными буквами наименование продукта, обрабатываемого на данной доске (например, разделочная доска для вареного мяса обозначается буквами ВМ, для сырого мяса — СМ, для вареной рыбы — ВР и т. д.).

Горячий цех

Горячий цех – это одно из помещений, которым оснащено предприятия общественного питания. Именно здесь ведутся процессы приготовления. Основное назначение горячего цеха – приготовление горячих блюд первых и вторых. Среди разновидностей данного производства — горячий цех ресторана, блюда в котором изготавливаются на заказ.

Объем работ здесь не столь велик, но оборудование для цеха необходимо разнообразное, для удовлетворения любых потребностей посетителей в еде. С другой стороны, менее требовательным к разнообразию оборудования считается горячий цех столовой, рассчитанный на приготовление пищи по заранее разработанному меню. Блюда здесь готовятся не единичными порциями, а комплексными партиями, что создает определенную специфику в работе.

Источник: studopedia.ru

Технология переработки мяса — обвалка, жиловка, сортировка

Туши животных должны пройти целый технологический цикл для того, чтобы в магазинах появились различные колбасные изделия, манящие ароматом потребителей и привлекающие их внимание своим внешним видом.

Туши разделываются на отрубы и проходят ветеринарный осмотр. Если дано положительное заключение, то производится обвалка, жиловка и сортировка мяса. Весь этот процесс происходит вручную или механизированным путем. Каким бы не был процесс переработки мяса автоматизированным, но профессии жиловщика и обвальщика остаются востребованными и сегодня.

Прочитав эту статью, вы узнаете, что такое обвалка мяса — технология переработки мяса станет вам ясна после прочтения этой статьи.

- 1 Общие сведения. Сырье из мяса — характеристика

- 2 Главные этапы переработки

- 2.1 Получение мякоти

- 2.2 Способы обвалки

- 2.3 Мясо механической обвалки

- 2.4 Инструменты для обвалки

- 2.5 Технология переработки мяса птицы

Общие сведения. Сырье из мяса — характеристика

Для производства фасованный мясных продуктов, полуфабрикатов и колбасных изделий в нашей стране в основном используют такие виды мяса, как курятина, свинина, говядина, пореже — оленину, козлятину, конину, баранину.

Мясо — это совокупность костей, мышц, жировой, нервной и соединительной тканей, а также лимфатических и кровеносных сосудов. Мясо состоит из белков, жиров, минеральных веществ и воды. Продукт обладает большой пищевой ценностью, потому что в нем содержатся белки. По этой причине большое значение имеет правильность обвалки мяса, когда мякоть по максимуму сохраняется при отделении ее от костей.

Каждый вид мяса имеет разное соотношение тканей, к примеру свинина имеет больший процент жира, чем говядина.

Главные этапы переработки

У мясоперерабатывающих предприятий есть соответствующие цеха для разных этапов переработки сырья. Свое начало все берет со скотобазы. Там животным дают отдых перед забоем, чтобы мясо было качественным. Оттуда скот переправляют на бойню и затем попадает в цех разделки мяса.

В процессе разделки полутуши делят на отрубы. Так, говядину разделяют на 7 частей, свинину — на 3, баранину — на 2. Это делается на конвейере или на подвесных путях. После этого происходит обвалка и жиловка разделенных отрубов.

Обвалка нужна, чтобы отделить мякоть от кости с минимальными порезами. Жиловка нужна для очистки мяса от грязи, пленок, мелких косточек, хрящей, кровеносных сосудов, сухожилий. В конце цикла мясо после обвалки и жиловки сортируют — присваивают сорт зачищенным частям туши.

Получение мякоти

Мякоть получают в результате обвалки мяса, то есть отделение мышечной ткани от костей. Этот процесс должен проводиться знающими людьми, знакомыми с анатомией животных, чтобы движения ножом были обдуманы. Обвальщик должен знать, куда направить нож, чтобы как можно быстрее отделить мякоть от кости.

Любое мясное сырье должно подвергаться процессу обвалки. Это и говядина, и свинина, и птица, и баранина и другое.

СПРАВКА! Если туши и полутуши были заморожены, то они подвергаются процессу обвалки после разморозки.

Для обвалки используются специальные ножи, если этот процесс происходит вручную. Если же предприятие крупное, то на нем используются для этой цели транспортеры, дисковые пилы и пневматические инструмент.

Способы обвалки

- Дифференцированный способ

Характеризуется закреплением за каждым обвальщиком определенной части полутуши.

- Вертикальная обвалка

Характеризуется работой с вертикально подвешенной полутушей. При этом она медленно двигается на конвейере.

- Дифференцированная вертикальная обвалка

Этот способ означает поочередную работу обвальщиков над одной тушей на одном контейнере.

- Комбинированная обработка туши

Характеризуется отделением мяса на сложноанатомических частях туши. В этом случае можно оставлять мякоть на кости, но не больше 50%.

- Потешная обработка туши

Характеризуется работой одного обвальщика с первоначальным делением полутуш на отрубы.

СПРАВКА! В непромышленных масштабах чаще всего используют потушный способ обвалки. Специалисты с опытом разделывают тушу вертикальным способом.

Мясо механической обвалки

Для разъединения костей от соединительных тканей и мышц используется и механический способ. Для этого существуют поршневые и шнековые машины. В этих машинах мясокостные массы продавливаются через специальные фильтры. На выходе из этого получается фарш пастообразной консистенции.

По качеству такой фарш намного ниже классического фарша, который изготавливают с помощью мясоперерабатывающего оборудования. Однако, механический способ очень часто и повсеместно используется для изготовления колбасных изделий. Это даёт возможность делать обвалка туши гораздо быстрее и экономичнее, чем вручную.

Получение компонента для колбасных изделий с помощью механического способа активно применялось с начала восьмидесятых годов. Получаемое мясо после механической обвалки содержит больше жиров, чем белков, а также в нем может находиться небольшие, допустимые регламентом, осколки костей.

Инструменты для обвалки

В процессе ручной обвалки получаемый результат зависит в основном от качества режущих инструментов. Каждый обвальщик должен иметь свой собственный нож для обвалки мяса. Есть общие характеристики, которыми должен обладать нож обвальщика.

- Форма лезвия должна подбираться согласно наименованию производственной операции. Лезвие ножа для обвалки должно иметь длину 10-15 см. Для сравнения, в процессе жиловки используются ножи с длиной от 23 до 30 см.

Изготовители ножей разделяют их по типу сырья и операциям разделки, что значительно упрощает процесс выбора инструмента.

- Лезвия должны быть изготовлены из высоколегированной углеродистой стали. Добавление хрома, молибдена и ванадия способствует приданию лезвиям прочности и долговечности. Лезвия должны иметь твердость в 57 единиц по шкале Роквелла. Такой показатель позволяет гораздо реже точить и править инструмент.

- Рукоятка ножа должна обладать эргономичностью для сотрудника и не влиять на его утомляемость.

Материалом ручки может быть дерево, так как такая ручка не будет соскальзывать при намокании. Кроме того, ножи с деревянной рукояткой имеют хороший баланс.

СПРАВКА! Согласно санитарным нормам дерево вытесняется во многих странах из-за того, что места соединения лезвия с рукояткой нельзя хорошо обработать.

Технология переработки мяса птицы

Чаще всего ручная разделка птицы заканчивается механической обвалкой. Люди, разделывающие курицу дома на составные части знают, сколько ещё мяса остаётся на костях. По этой причине на производствах для получения максимальной выгоды применяют мясоперерабатывающее оборудование, а именно прессы шнекового типа. Из них выход сырья составляет 65%, тогда как при ручной разделке он составляет только 25%.

Технологическая операция разделки птицы:

- Распил курицы на части с помощью дисковой пилы.

- Крылья, окорочка и грудка идут на фасовку как готовая к продаже продукция.

- Каркас и шкура идут на дальнейшую механическую переработку. Из них делают фарш.

- Оставшаяся шкурка отделяется на технологических столах, оборудованных фалами. Затем она измельчается в волчке, при этом сам каркас перерабатывается в специальном прессе.

- Процесс обвалки курицы составляет 15 минут, за которые получают мясной фарш и костный остаток.

СПРАВКА! Опытный обвальщик разделывает около 700 кг несушек в течение девятичасовой смены.

Техника безопасности

Производить обвалку мяса нужно осторожно, соблюдая при этом инструкции по охране труда работниками. При этом процессе возможны такие опасности, как порезы при ручной разделке, либо поражение электрическим током в процессе механической обвалки.

К примеру, работая ножом на себя, специалист может получить порезы живота. При обработке разных частей туши производятся разные движения, поэтому есть риск получить порезы разных частей тела.

По этим причинам работник должен быть защищен средствами защиты:

— хлопчатобумажные и кольчужные перчатки;

На тему этой статьи существует книга под названием «Немецкая практика», написанная Х. Кайм.

Источник: onlineserviceip.ru