Первые шаги 2

Продолжим знакомство. Вот еще один будущий мастер Константин Изотов 37 лет Новосибирск.

«Здравствуйте, уважаемые мастера. С разрешения создателя данной темы расскажу на этих страницах о своих первых шагах в ремесло, об изготовлении своего первого приклада, к тому же эта тема и рассказ Сергея был для меня пошаговой инструкцией.

Начну с небольшого вступления. Началось все в далеком 1998 году, когда начинающий охотник, еще ничего не понимающий в охотничьем оружии приобрел свое первое и единственное ружье которым оказался ИЖ27-ЕМ.

С приобретением оружием в то время были небольшие проблемы (его просто не было в магазинах) и вот в один прекрасный день, зайдя в ОхотМаг вижу что появились ИЖи в огромном количестве, ажно 4 штуки. Зеленка была с собой, а вот деньгов не было, кое как уговорил продаванов спрятать их мол через 30 минут приеду и одно заберу. В итоге к моему приезду их осталось уже 2 штуки, одно с буковым прикладом ИЖ27-М, второе с ореховым ИЖ27-ЕМ. Выбор пал на второе. Стволы достаточно хорошие ну а про дерево говорить нечего стандарт.

Оружие в России | Как это сделано | Weapon in Russia

Попадал с него вроде бы не плохо, правда в процессе охоты (особенно на осенние открытие в теплую погоду) отбивал себе средний палец, да плечо после охоты было слегка синеватого цвета. И вот пришла эра интернета, появился доступ к информации, появились форумы и т.д. в одном из форумов (не помню где) вычитал что эта проблема из-за короткого приклада. Начались эксперименты со вставками удлиняющими приклад и изменяющими питч и т.д и т.п., но ни к чему это не привело.

Ну что же, начал я заново собирать информацию по построению приклада, перемерка ружья по таблицам Штейнгольда, найдена и прочитана книга А. Посудина, везде вода а практики нету. В конце концов поиски привели меня в Ваше сообщество. Раз на пять я перечитал все обсуждения, но количество вопросов не уменьшалось.

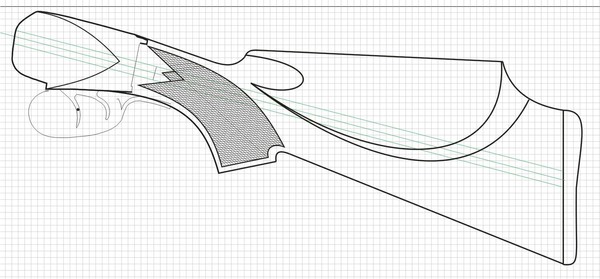

И вот наконец первое появление в обсуждении, спасибо всем кто делал замечания и помогал мне в построении чертежа на страницах темы «Художники, ай нид ю хелп Художники, ай нид ю хелп . ». И вот он чертеж с учетом всех поправок, измерений и рекомендаций Сергея. Все решено делаю новый приклад. Пока ехала ореховая заготовка я потренировался на сосновой доске, что так же представлено в обсуждении.

На этом пожалуй надо прекращать лить воду и пора переходит непосредственно к отчету о процессе изготовления.

Вот она заветная доска, чертеж был распечатан на принтере и благополучно перенесен на заготовку.

Для сверления отверстия под стяжной болт было приобретены длинные сверла по дереву (длина 360 мм). Сверлил на радиально-сверлильном станке (благо есть доступ) с двух сторон (длины сверла не хватило чтоб просверлить за один проход. Сверло короче приклада на 20 мм). Начал сверловку со стороны колодки сверлом с диаметром 8 мм. Сверловка шла на малых оборотах с малой подачей, через каждые 10 мм сверло поднималось и прочищалось отверстие, увод сверла в сторону составил порядка 2-3 мм от намеченной оси (благо в сторону бокового отвода приклада), со стороны затыльника сверлил фрезой диаметром 16мм, там где должен быть выход, заглубление фрезы составило 50 мм, благодаря сверления фрезой получил плоскость для шайбы стяжного болта который бал заменен в итоге на шпильку с гайкой закручиваемой торцевым ключом.

Сделано в Удмуртии: гладкоствольное охотничье оружие Ижевского механического завода

Процесс врезания колодки был для меня самым трудным и ответственным, выгрызал все буквально по долям миллиметра. Продольную ось колодки я сразу сместил в лево от продольной оси заготовки на 7 мм, учитывая отвод приклада. По разметке начал врезку сверху, пока не пробил паз приблизительно до середины, затем перевернул болванку и то же самое сделал снизу (пока пазы не сошлись).

Дальше коптил колодку над свечой и втягивал ее при помощи все той же шпильки, которая служила мне направляющей, убирал колодку и подчищал полученный черный отпечаток и снова коптил, втягивал, счищал. Мне уже начинало казаться, что сей процесс будет длиться бесконечно, но то что колодка миллиметр за миллиметром втягивалась в заготовку без видимых щелей вселяло в меня надежду что все получится. Ни много времени прошло ( но и не мало так как делал все вечерами после работы) и вот наконец то колодка встала на свое законное место, я с облегчением перевел дыхание – первый этап пройден.

Следующим шагом я срезал все лишнее с боков шейки, оставив небольшой запас на всякий случай (а случай как известно бывает всякий) и приступил к черновой обработке самой лопаты.

Все работы делал парой стамесок, набором рашпилей да обдирочным рубанком со сменными лезвиями от братьев китайцев . Конечно нехватка опыта и инструмента сильно замедляли работу, но я ни куда не спешил, по нескольку раз промеряя каждое свое действие контролируя размеры.

Дело понемногу двигается вперед. Пришло время подгонять затыльник, врезать защитную скобу, дорабатывать линии подщечника и оформить тюльпан. Сказано сделано.

Приступаем к приведению сего творения в божеский вид при помощи наждачки, для начала №100, затем №200.

Следующим шагом была борьба с небольшой неприятностью, а именно со следами злостного грызуна ореховой древесины. С самим грызуном я расправился (надеюсь) еще на начальном этапе (кода только вырезал контур) в ацетоновой ванне в течение 3 суток. Прежде чем замести следы взял бор-машинку с отрезным кругом, сделал прорези вдоль волокон (или как шел след грызуна) затем в эти прорези вклеил выстроганные заплатки из этой же заготовки (местами получилось хорошо, местами не очень) и все зашкурил №400.

Пришло время искупать приклад в кипятке, после водных процедур поднятый ворс снял шкуркой №600.

Попутно изготовил розеточку и довел до нужной формы затыльник. Слегка обжег газовой горелкой и вышкурил.

Все составные части на 2 слоя пропитал Шафтолом. При этом темно коричневые затыльник и розетка стали абсолютно черными.

В таком состоянии все подвесил на просушку, а сам с сыном рванул на рыбалку с ночевкой. Вернувшись с приятного отдыха принялся за разметку и нарезку насечки.

Басочка с шагом 18 линий на дюйм была сделана за ранее, по технологии описанной Сергеем. С первой стороной намучился много, вторая пошла легче и получилась лучше. После нарезки басочкой (по сути дела разметки) прошелся загнутым треугольным надфилем и насечка готова.

Приклад готов для финиша. Взялся за цевье. Изготовление нового цевья еще в перспективе и это совершенно другая история, а для начала привел в божеский вид старое. Для начала вышкурил и немного сгладил угловатости, пропитал шафтолом на 2 раза и сделал новую насечку.

Ну вот и пришло время финиша, руки прям таки и чешутся. Для финиша был взят ТриОил. Для начала шкурил наждачкой №600 с добавлением ТриОила поперек волокон что бы закрыть все поры. После высыхания слегка подшкурил наждачкой №800 и стал делать финальное покрытие. И вот тут то я сделал ошибку, ТриОил наносил тампоном и довольно толстым слоем.

Довольный тем как получается подвесил его на просушку и оставил на 2 дня. По прошествии двух дней снова вернулся к своему творению, шифонер отменный, я был доволен, вот сейчас пройдусь кондиционером и все будет окей.

Но не тут то было, поверхность стала слегка матовой с приятным глубоким поблескиванием, но потеки остались видны. Снять потеки кондиционером (он содержит абразивные частицы) у меня не получилось, возле них начали появляться проплешины, вид был испорчен окончательно. Я чуть не взвыл от досады, но винить кроме себя некого.

На следующий день в магазин, закупаю наждачку номеров №600, 800, и весь процесс шлифовки с самого начала. Закрепил вышкуренный наждачкой №600 и №800 приклад на шпильку в тисках что бы не браться за него руками, обезжирил поверхность ацетоном. И на последок нанес ТриОль кисточкой тонким-тонким слоем (каждую каплю растирал по максимально большой площади). Первый слой ТриОйля наносил по волокнам, второй поперек, третий снова по волокнам и оставил сохнуть. На этот раз потеков не наделал.

После обработки кондиционером получил гладкую, приятно поблескивающую (без шифонерного блеска) матовую поверхность.

И вот наконец держу в руках плоды своего долгого, кропотливого труда.

Вот вреде-бы и закончил свое повествование. За фото прошу прощенья, не фотограф я, да и аппарат не всегда под рукой был, кое-что фотал на телефон.

С нетерпение жду рецензии на свою первую и надеюсь что не последнюю работу.»

Источник: www.hunting.ru

# видео | Удивительный процесс создания охотничьего ружья Beretta

Создание оружия – это очень тонкая наука, требующая терпения и мастерства. В представленном видео процесс создания одного из охотничьих ружей, которые выпускает итальянская оружейная компания Beretta, показан с таким художественным размахом и любовью к деталям, что от этого зрелища действительно захватывает дух.

Beretta – одна из старейших оружейных компаний в мире. Основана она была в 1526 году, около 500 лет назад, и до сих пор компанией руководят члены одной и той же итальянской семьи. Beretta известна широчайшим диапазоном производимого оружия: ружьями, винтовками, пистолетами-пулемётами, револьверами и так далее. Продукция компании прежде всего славится своим качеством, высочайшей прочностью и невероятной надёжностью.

В этом видео вы увидите процесс создания охотничьего ружья с момента плавки стали для отливки его деталей и до момента продажи законченного продукта его новому владельцу. Видео это снято в неспешном темпе, чтобы вы могли сполна насладиться процессом. Не знаю, как вы, но я очень люблю подобные короткометражные фильмы, которые демонстрируют, сколько усилий необходимо порой приложить для того, чтобы создать великолепную вещь.

Как вы заметили, в изготовлении оружия используются не только человеческий труд и классические познания в данной области, но также и высокие технологии. Например, когда древесину для изготовления приклада тщательно изучают в рентген-аппарате на предмет наличия скрытых дефектов, роботы-манипуляторы проверяют ствол будущего ружья, а специальный станок с компьютерным управлением изготавливает сложнейшие детали из цельных кусков металла.

Источник: hi-news.ru

Ружейные стволы. Технология изготовления

Вероятно, многие согласятся со мной, что главная часть ружья — стволы. Ведь стреляют именно они. Эффективность пушечных выстрелов вызвала у человека желание сделать маленькую «ручную» пушку. Такую пушку в середине позапрошлого века нашли в замке Таннеберг в Хессене (Германия). Она была отлита в конце XIV века.

Стрелять из неё с рук было, конечно, тяжело и неудобно и вскоре к ней приспособили арбалетную ложу. Оказалось, что по точности стрельбы и кучности новое оружие серьёзно уступает хорошему луку, хотя по энергии, а значит и пробивной силе, значительно его превосходит. Довольно быстро выяснилось, что с увеличением длины ствола, выстрелы становятся более точными. С этого момента и начинается история огнестрельного оружия.

Сегодня у нашего «переломного» охотничьего ружья есть три главные части: ствол (или стволы, образующие ствольный блок), колодка, ложа.

Ствол придаёт направление полёту дроби или пули. Чем правильнее и тщательнее он изготовлен, тем лучше дробовая осыпь и выше точность.

Колодка запирает казённый срез стволов, служит связующим элементом между стволами и ложей и является в оружии главным инерционным элементом, поглощающим силу отдачи. В колодке монтируются запирающие, ударно-спусковые и предохранительные механизмы.

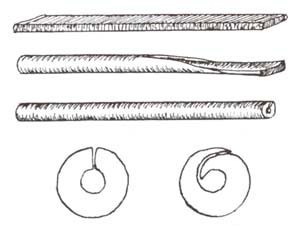

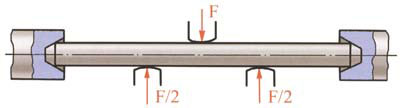

Схема получения скрученных ствольных трубок

Ложа обеспечивает удобство наведения оружия на цель, естественность прицеливания и смягчает действие силы отдачи за счёт её частичного превращения во вращательный момент.

Прежде чем рассказать о сегодняшней технологии изготовления оружейных стволов, хочется познакомить читателей с частью оружейной истории, касающейся совершенствования изготовления этой важнейшей части оружия. Ведь изготовить хороший ствол — задача довольно трудная даже при сегодняшнем уровне развития машиностроения. Однако настойчивость, усердие и изобретательность наших далёких предков находила различные варианты решения этой задачи. Причём уровень качества лучших изделий XVIII века сегодняшним специалистам представляется почти загадочным. Нам хочется рассказать, каким путём мастера прошлого создавали замечательное оружие, показать некоторые его образцы и вместе подумать о величии их духа с надеждой, что это укрепит и наш собственный.

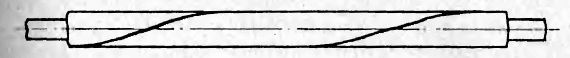

В 1811 году Генрих Аншютц (из хорошо известной оружейной династии) издал книгу об оружейной фабрике в г. Зуль. Он пишет о четырёх типах технологий получения ствольных трубок: обычной, скрученной, навитой и стволах из «Дамаска».

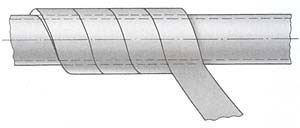

Принцип получения навитых стволов

Обычный (простой) ствол получали из полосовой заготовки длиной 32 дюйма (812,8 мм), шириной 4 дюйма (101,6 мм), толщиной 3/8 дюйма (9,525 мм). После разогрева эту полосу кузнечным способом загибали на оправке таким образом, что её продольные кромки прилегали друг к другу встык, параллельно оси канала ствола. Этот стык сваривался кузнечным методом и тщательно проковывался.

Есть несомненные указания, что обе длинные стороны прямоугольной заготовки иногда сгонялись «на ус» и сваривались не встык, а внахлёст. После сварки и охлаждения стволы проходили четырёхгранной развёрткой, обтачивали на токарном станке внешнюю поверхность, которую потом шлифовали вручную на большом круге из мягкого песчаника диаметром 1,75 м. С казённой стороны в ствол вкручивалась винтовая заглушка, которая иногда тоже проваривалась. Конечно, «заглушались» стволы всех дульнозарядных ружей, независимо от технологии их получения.

Скрученный ствол. Сварной шов в обычном стволе, располагавшийся параллельно оси ствола, часто был местом разрушения при стрельбе. Чтобы избежать этого, простой сваренный ствол начинали повторно нагревать в центральной части и скручивали вдоль оси по всей длине так, чтобы сварной шов имел форму винтовой линии. Этот приём делал шов значительно менее нагруженным при выстреле.

Навитой ствол получали путём постепенного навивания стальной полосы на оправку в виде стержня или трубы. Винтообразный сварной шов последовательно проковывали кузнечным молотом.

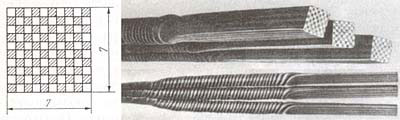

Схема получения полосы дамасской стали

Стремительное развитие металлургии в конце XIX века привело к появлению углеродистых сталей с высокими механическими свойствами. Перспективность их использования для изготовления стволов казалась очевидной. Однако ещё в первой четверти XX века многие оружейники Европы продолжали делать стволы по «дамасским технологиям».

Сегодня необходимо понимать, что такие стволы, хотя и являются памятниками фантастическому усердию оружейников предыдущих поколений, но всё же уступают по всем важнейшим показателям современным легированным ствольным сталям. Напомним нашим соотечественникам, что сталь 50А и даже 50РА, из которой и в Туле, и в Ижевске делают сегодня стволы, к легированным ствольным сталям не относятся. И ещё о дамасских стволах. Спустя сто и более лет после изготовления весьма вероятно, что кузнечная сварка элементов может значительно разрушиться и прочность стволов может оказаться недостаточной для обеспечения безопасности стрельбы. Будьте очень осторожны при желании пострелять из старого ружья с дамасскими стволами.

Введение в состав углеродистой стали хрома, ванадия, никеля, кремния, марганца и других элементов привело к значительному повышению важнейших свойств ствольных сталей — упругости, прочности при растяжении, поверхностной твердости, коррозионной стойкости. Более того, эти технологии позволяют получать стали с заранее заданными свойствами. Всё это позволило перейти к изготовлению однородных заготовок для ружейных стволов. Этот процесс начался ещё в последней трети XIX века и около полувека сосуществовал с «дамасской» технологией.

Развитие технологии изготовления ружейных стволов.

Рихтовка ствольной заготовки

Новый этап начинается с отказа от стволов, получаемых из полос, и перехода к стволам, канал которых образовывался глубоким сверлением. Эта технология несравненно более производительная, но для её реализации потребовалось решить ряд серьёзных проблем, рассказать о которых нам хочется, чтобы современные читатели могли представить, какой ценой получались ружья, обладающие замечательным боем.

Новая технология изготовления ствольных заготовок начинается с ковки, которая не только придаёт заготовке ствола внешнюю форму, приближающуюся к готовому стволу, но и обеспечивает улучшение структуры стали благодаря уменьшению её зернистости. Обычно для поковки отрезают кусок круглого проката диаметром около 50 мм. Длина этой заготовки зависит от будущей длины ствола.

Куска длиной 320 мм хватает, чтобы из неё вытянуть ковкой заготовку длиной 750 мм со средним диаметром 30 мм. Конечно, после ковки диаметр заготовки в области патронника заметно больше, чем у дульного среза. Здесь следует отметить, что при обычной ковке около 15% стали уходит в окалину. Кузнецы говорят, что металл «угорает».

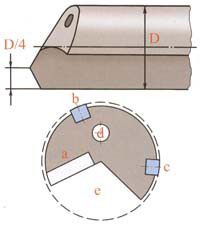

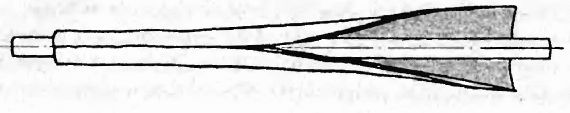

Оружейное сверло:

а — режущая пластина,

b и с — направляющие,

d — канал для подвода

охлаждающей жидкости,

е — полость для

удаления стружки

Для снятия внутренних напряжений в откованных заготовках их нагревают до (примерно) 850-860 градусов и выдерживают около получаса. Точные параметры нагрева зависят от марки ствольной стали и толщины заготовки. Задача снятия внутренних напряжений очень важна для всех стадий производства стволов.

Особенно важно, чтобы не было напряжений в готовой ствольной трубке, предназначенной для образования ствольных блоков из двух или более стволов. Дело в том, что пайка мягкими и особенно твёрдыми припоями требует значительного и асимметричного нагревания стволов. Неоднородно происходит и охлаждение спаянного блока.

Наличие внутренних напряжений приводит к заметной деформации стволов после пайки. Более того, высокий разогрев внутренней поверхности стволов при стрельбе, особенно интенсивной, может вызвать необратимую деформацию ствола, если в нём оставались напряжения. После нормализации проводят закалку.

Суть её заключается в получении оптимальных свойств за счёт формирования тонкой структуры металла. Любая сталь является сложной в фазовом отношении системой, содержащей как минимум две кристаллические модификации чистого железа, карбид железа, карбиды металлов-примесей и твёрдые растворы некоторых из этих компонентов друг в друге.

Температурная обработка меняет фазовое состояние этой сложной системы и размеры отдельных фаз, что очень существенно влияет на эксплуатационные свойства. Закалка заключается в равномерном разогреве детали до температуры, зависящей от рецептуры стали, из которой она изготовлена. Заготовки из стали Ск 65, которую в Германии часто используют для стволов, нагревают до 840 градусов.

После этого её опускают в масло, имеющее комнатную температуру. Затем заготовку «отпускают», для чего её прогревают в муфельной печи около 4 часов при температуре 580-600 градусов. Такой сложной термообработкой можно значительно влиять на твёрдость, вязкость, упругость и предел прочности при растяжении.

Термически обработанную заготовку тщательно рихтуют. Это делают, чтобы при сверлении, которое происходит при вращении заготовки, она не вибрировала. Рихтуют заготовку в горизонтальном положении при вращении, корректируя её форму прижимными роликами. После рихтования заготовку снова подвергают нагреву для снятия внутренних напряжений, затем торцуют с обеих сторон и снимают фаски.

Рихтовка ствола по теневым кольцам

с помощью винтового пресса

После этого приступают к самому тонкому процессу в изготовлении ствола — сверлению. Глубокое сверление, особенно в длинной заготовке с низкой продольной устойчивостью — особая песня. В оружейном деле для этого используют специальные станки, похожие на токарные. В них закреплённая заготовка вращается, а специальное сверло движется поступательно.

В этом процессе две главные проблемы: увод сверла от оси заготовки и удаление стружки. Первую проблему можно решить за счёт однородности структуры заготовки и относительно невысокой скорости подачи сверла и скорости резания, чтобы исключить вибрацию заготовки. Разумеется, эти ограничения увеличивают продолжительность сверления.

Проблема удаления стружки, которая иногда не только портит поверхность канала, но и заклинивает сверло, решается специальными приёмами. В XIX веке применялись «ружейные свёрла», по конструкции они были близки к развёрткам, то есть в их основе имелась штанга, на всей рабочей длине которой был выбран цилиндрический сектор с углом около 100 градусов.

Конструкция сверла достаточно проста и хорошо понятна из чертежа. Через небольшое отверстие в теле сверла в зону резания подаётся охлаждающая эмульсия, которая по желобку, параллельному оси сверла, уносит с собой образующуюся стружку. Такие станки давно стали многошпиндельными и достаточно автоматизированными.

Это позволяет одному рабочему контролировать сверление на нескольких станках. Этот процесс всё-таки не гарантировал высокую степень чистоты обработки поверхности канала ствола. Стружка часто была основной причиной этого. Кроме того, производительность сверления была невысокая.

Сверло Байснера —

рабочая и

тыльная части

В 1937 году Бургсмюллер качественно изменил схему сверления. Он предложил вертикальное расположение заготовок и направле¬ние сверления снизу вверх для лучшего удаления стружки. В качестве основы сверла он применил трубу, на рабочей головке которой были прикреплены три направляющие пластины и приварена одна режущая.

Процесс резания происходит при охлаждении сжатым воздухом, который подаётся в зазор между поверхностью сверла и стенками образующегося отверстия. Стружка же совсем не контактировала со стенками отверстия и вместе с воздухом уносилась вниз. Значительно больший момент сопротивления скручиванию, которым обладала «труба» по сравнению с профилированной штангой, позволяет, кроме получения хороших поверхностей, использовать при сверлении более высокие скорости резания и подачи.

В 1942 году Байснер усовершенствовал этот метод. Он вернул сверлильному станку горизонтальное положение, предложил использовать масло в качестве охлаждающей жидкости и усовершенствовал сверлильную головку. Масло подавалось под давлением в зазор между сверлом и образующейся цилиндрической поверхностью и выносило стружку через центральный канал в специальный сборник. Поверхность получалась очень гладкой в некоторой мере благодаря полированию направляющими. Тем не менее, после сверления канал ствола обрабатывается развёрткой.

Перед тем как приступить к обработке наружной поверхности ствола его рихтуют: проверяют прямолинейность оси канала и при необходимости выправляют её с помощью винтового пресса. Проверку правильности канала осуществляют по теневым кольцам, что каждый охотник может сделать и сам.

А вот процесс правки требует не только хорошего зрения, но и большого чувства металла, приходящего только с опытом. Дело в том, что ствол имеет упругость. Поэтому если под нагрузкой он выпрямился, то после её снятия частично вернётся в исходное состояние. Опытный мастер чувствует, насколько ствол нужно «перегнуть», чтобы после снятия нагрузки он стал безукоризненно правильным.

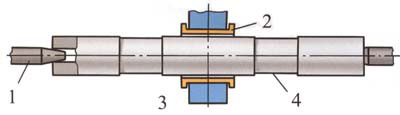

Проточка шеек для люнетов:

1 — центр, 2 — скользящая муфта,

3 — стойка, 4 — шейка для люнета

После формирования канала ствола встаёт очередная непростая задача: токарно обработать ствол снаружи. При этом главная трудность, чтобы центр наружной поверхности точно совпал с центром канала ствола. Если этого не сделать, то ствольная трубка получится разностенной.

Кроме того, из-за большой величины отношения длины ствола к его диаметру при токарной обработке поверхности ствола его необходимо фиксировать двумя люнетами, для каждого из которых нужно предварительно проточить шейки. Для корректного выполнения этой операции на середине длины ствола устанавливают специальную муфту, позволяющую правильно удерживать ствол за его необработанную поверхность при проточке шеек для люнетов.

Когда шейки проточены, муфту можно снять и выполнить наружное обтачивание ствола по копиру. Эти токарные обработки могут привести к некоторой деформации ствола. Поэтому ствол в очередной раз контролируют по теневым кольцам и при необходимости рихтуют. Чистовое обтачивание и шлифование производится после того, как отдельно прошлифовываются шейки для люнетов. Заключительная стадия изготовления ствольных трубок — тонкое шлифование, называемое в оружейном деле хонингованием.

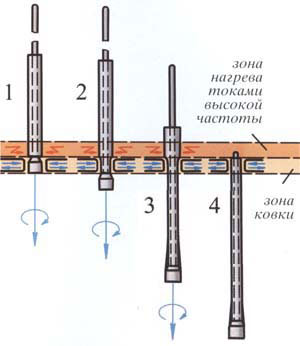

Схема ротационной ковки:

1 — разогрев токами высокой частоты,

2 — начало ковки, 3 — процесс ковки,

4 — окончание ковки

Существенным прогрессом в изготовлении ружейных стволов является их ковка на оправке. Конечно, оборудование для этого процесса стоит недёшево. Поэтому формование стволов ковкой рентабельно только при больших объёмах производства. Однако экономия средств и времени получается тоже значительная.

При изготовлении стволов методом ротационной горячей ковки используют заготовки длиной 260-280 мм и диаметром около 35 мм. В ней сверлом Байснера делают сквозное отверстие диаметром 20,5 мм. Заготовку закрепляют на закалённой, тщательно отполированной оправке, имеющей форму внутренней поверхности готового ствола.

После электроиндукционного прогрева заготовки до необходимой температуры её подают в зону ковки, где она, вращаясь вдоль своей оси, проходит под ударами крестообразно расположенных молотов. За полторы минуты заготовка принимает внешнюю и внутреннюю форму ствола с патронником. Закалка после такой проковки не проводится.

Внешнюю форму ствола доводят токарным обтачиванием и шлифованием. Канал ствола начерно проходится развёрткой. Окончательную обработку канала ствола, включая патронник и дульное сужение, проводят после сборки ствольного блока.

Ещё более прогрессивным методом изготовления стволов является холодная ковка на оправке. Одно из её преимуществ в том, что она экономит около 15% дорогой ствольной стали, уходящей в окалину при горячей ковке. Кроме того, внутренняя поверхность ствола получается точной копией оправки, так что можно получать полностью готовые стволы (с патронником, дульным сужением и нарезами).

Поверхность канала ствола требует только полировки. К тому же структура холоднокованого ствола обеспечивает ему высокие механические свойства. Правда, холодная ковка требует более мощных молотов и большей продолжительности. Она длится чуть более трёх минут. Внешнюю форму доводят обтачиванием и полированием.

Проверку правильности оси канала проводят и после этой технологии и, если есть необходимость, рихтуют. Завершающей стадией изготовления отдельных ствольных заготовок является отстрел и клеймение.

Владимир Тихомиров

Мастер ружье 10-2004

- Статьи » Мастерская

- Mercenary 44882 0

Источник: weaponland.ru

Как делают охотничье оружие

Технология стволов

Генрих Аншютц в 1811 году издал книгу, посвященную истории винтовки, где он приводит четыре способа изготовления стволов:

* стволы с продольным швом,

* стволы со спиральным швом,

* стволы, навитые из ленты,

* стволы, навитые из дамаска.

При этом две первые и две последние категории являются, по сути, одним и тем же, только в первом случае изменяется геометрия шва, а во втором — материал полосы. Итак, первоначально стволы делали из листа железа, который огибали вдоль оправки в виде прутка таким образом, чтобы края легли внахлест, один на другой, после чего шов проковывали молотом, осуществляя кузнечную сварку:

Дабы усилить конструкцию, на ствол набивались поперечные кольца, воспринимавшие свою долю раздувающих усилий при выстреле. После ковки готовый ствол обычно рассверливали до желаемого калибра и шлифовали изнутри и снаружи. Нет нужды пояснять, что подобная технология не могла дать хороших результатов.

Оружейники, наблюдая за тем, как ведет себя их продукция в ходе стрельб, заметили, что вздутия и разрывы происходят главным образом вдоль — по шву или просто в направлении волокон металла. Кроме того, протянувшийся по всей длине шов вовсе не был идеально гладким, выгорал быстрее окружающего железа, и в результате довольно скоро пороховые газы начинали свободно гулять в обход снаряда, а неравномерность сечения пагубно сказывалась на точности стрельбы. Видя это, шов решили делать спиральным. Железный лист или сразу наворачивали на оправку наискось, штопором, или же закручивали готовую, но не сваренную трубку на несколько оборотов, и уже после проковывали. Теперь шов струился по винтовой линии.

Проблема конфликта с пулей снималась почти полностью, но прочность на разрыв увеличивалась незначительно. Поэтому мы и говорим, что два первых метода — продольный и спиральный — практически идентичны.

Пока дело касалось грубых архаичных стволов с относительно толстыми стенками, неприятности досаждали мало. Но потребность облегчения охотничьего оружия вывела проблему в разряд насущных.

И потом, когда разорвавшийся мушкет калечил простого солдата — это одно, а когда лишался глаза сиятельный герцог, то круги от печального события расходились далеко, заставляя мастеров напрягать извилины. Умозрительные заключения, подпитанные восточными веяниями, постепенно обрели живую плоть, и почти все стволы, исключая самые дешевые, начали выделывать по принципиально иной технологии. Прежде всего брался наиболее чистый, мягкий и ковкий металл, тягучий и прочный на разрыв. Из него отковывали узкую ленту толщиною чуть большей, чем предполагаемая стенка ствола. Затем эту полосу накручивали на оправку так, чтобы последующий виток слегка заходил краем на край предыдущего, обеспечивая полную герметичность.

После того как полученную спираль тщательно проковывали прямо на прутке, в руках мастера оказывался превосходный ствол, в котором вязкое железо работало при выстреле на продольное (по отношению к волокнам) растяжение. Прочность изделий существенно превосходила ту, что мог обеспечить старый метод, и именно такая технология применялась позднее при навивке Дамаска.

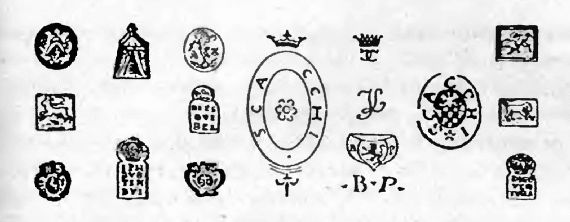

Выделкой отличных стволов традиционно славились испанцы, итальянцы, французы и, разумеется, немцы. Так, во Франции уже в 1535 году была основана самая настоящая фабрика по серийному производству охотничьего оружия. Знаменитейшим ствольщиком был Николай Бис, придворный мастер Филиппа V, короля испанского. Между итальянцами славились ствольщики Лазарони Коминаццо и Лоренцо Лазарини, среди немцев — Георг Дакс из Мюнхена. Каждый хороший мастер ставил на продукцию свое клеймо, удостоверяя тем самым гарантию качества. Вот некоторые из великого множества знаменитых и не очень знаменитых клейм, что дошли до наших вместе с несущими их прекрасными изделиями:

Рано или поздно специалисты подметили: стволы восточного изготовления заметно прочнее лучших европейских, и поняли, что секрет заключался не в способе ковки, а в исходном материале, так называемом «ствольном Дамаске».

Относительно восточной традиции стоит оговориться несколько подробнее. Исторические данные свидетельствуют, что в огненной потехе Восток в ту пору опережал Запад, хотя уже к XVIII веку положение выравнивается. Тем не менее, скажем, турецкие ружья всегда ценились очень высоко.

Именно с Востока пришла в старушку Европу идея поперечной накрутки стволов, а также технология получения витого дамаска. Первые упоминания о нем относятся к началу XVII столетия, когда оружейник Филиппа Ш, Жуан Саншец-де-Мирвена стал подражать восточному мелкому Дамаску, о чем сообщает Алонзо Мартинец-де-Эспипар.

К сожалению, автор не описывает способа изготовления стволов Мирвены, а лишь упоминает, что знаменитый оружейник «выковывал стволы для своих ружей из отдельных кусочков, и изобретал для этого разные орудия». Отзываясь с большой похвалою о качестве стволов, он же далее пишет, что «над ними были сделаны самые сильные испытания, и они оказались превосходной доброты».

Следует заметить, что в России ружейное дело всегда было на высоте. Так, царь Борис в 1604 году посылает в подарок персидскому шаху Аббасу «два самопала дела московских мастеров». Чтобы решиться на такой подарок, нужно быть абсолютно уверенным в высочайшем качестве оружия, поскольку персы знали в нем толк. К концу XVII века российские оружейники не только изготавливали хорошие дамасковые стволы так называемого «красного железа», но также хитроумные двуствольные, многоствольные и многозарядные ружья и пистолеты, в том числе револьверной конструкции.

Название «красное железо» довольно часто встречается в документах того времени, и можно выделить две точки зрения на его происхождение. Так, ряд авторов полагает, что после окончательной обработки и вытравки рисунка дамасковые стволы приобретали красноватый оттенок. Но подобный взгляд представляется не вполне обоснованным.

Напротив — травленый дамаск склонен приобретать скорее серый тон с контрастным кружевом узора, нежели экзотические цветовые сочетания. В русской же языковой традиции слово «красный» всегда означало превосходную степень, «красивый» или даже «прекрасный», то есть нечто, обладающее высочайшими кондициями. Соответственно, стволы называли «красными» не оттого, что они походили на вишни или закатное солнце, равно как и «красны девицы» не страдали повышенным кровяным давлением.

Европейские мастера оказались хорошими учениками, и арабская идея крученого металла развилась в отработанную технологию, позволявшую не только обеспечивать требования прочности и живучести стволов, но также получать изделия с определенным, заранее известным поверхностным рисунком, разновидностей коих существовало множество, хотя базовых — не более десятка. Как и в холодном оружии, их поэтичные наименования пошли либо от особого технического приема, либо просто от внешнего вида фактуры, проявившейся после протравливания в железном купоросе или в различных сочетаниях кислот. Известны: ленточный, витой, гвоздевой, букетный, волнистый, турецкий, струйчатый, жгутовый и прочие типы.