Вот уже несколько лет наблюдая за дискуссиями, проводимыми среди мастеров ножевого дела о выборе стали для ножа, замечаю, что больше половины тем посвящены обсуждению порошковых сталей. Собственно, интерес к этой группе материалов понятен, поскольку именно «порошки» сейчас прочно оккупировали «ножевой Олимп». Именно им принадлежит большинство «рекордов» как по способности удерживать режущую кромку (РК), так и по устойчивости к различным нагрузкам. И именно из порошковых сталей производится заметное количество ножей среднего и высокого классов.

Вместе с тем вокруг «порошков» витает много легенд, хватает преувеличений достоинств и непонимания недостатков. Поэтому давно назрела необходимость рассказать о самой технологии «порошковый передел», структуре и свойствах порошковых сталей, о перспективах развития этого класса материалов. Что я сейчас и попытаюсь сделать.

Давайте рассмотрим саму технологию, но сначала начнём издалека.

Большинство сталей, используемых для производства клинков, после термообработки (ТО) имеют структуру: мартенсит + карбиды (+ остаточный аустенит + неметаллические включения и т.д.). Карбиды, более твёрдые и хрупкие, чем мартенситная матрица, увеличивают износостойкость стали и ухудшают (сверх некоторого предела) механические характеристики, особенно прочность и вязкость. Степень снижения прочностных свойств зависит от количества карбидной фазы, её типа, размера карбидов и их скоплений и равномерности распределения карбидов в структуре. Например, для стали Р18 при переходе от балла 12 к баллу 78 по неоднородности прочность падает примерно вдвое, а вязкость втрое.

Крупные, неравномерно распределённые карбиды не только снижают механические характеристики стали, но и появляется заметная анизотропия этих характеристик, т.е. неравномерность свойств в зависимости от направления. Для клинков ситуация ещё более усугубляется самое неблагоприятное направление (трансверсальное, т.е. перпендикулярно полосе клинка) ещё и совпадает с направлением наименьшей конструктивной прочности.

Кроме того, выраженная карбидная неоднородность (именно этим термином характеризуется «качество» карбидной фазы и её распределения, измеряется в баллах к.н.) создаёт проблемы при шлифовании, увеличивает склонность к поводкам и трещинам. Стали с большим количеством крупных и неравномерно распределённых карбидов хуже поддаются горячей деформации, и, начиная с некоторой степени к.н., материал перестаёт деформироваться в обычных условиях. Такая сталь приобретает при ТО неоднородную структуру, а сами результаты ТО становятся менее предсказуемыми.

В результате получается замкнутый круг чтобы повысить стойкость, нужно увеличивать количество карбидной фазы, а чтобы сохранить приемлемые механические характеристики уменьшать и улучшать распределение. Так как количество и тип карбидной фазы зависят от состава стали (в основном от содержания углерода и количества и типа легирующих элементов), то в сталях классического передела существует некоторый предел по легированию (и соответственно содержанию карбидной фазы), при котором сталь ещё обладает минимально допустимыми механическими и технологическими свойствами. А соответственно существует и предел стойкостных характеристик.

Теперь, думаю, стоит перечислить типы карбидов (по происхождению и составу) и отметить степень их отрицательного влияния на свойства стали.

Рассмотрим процесс кристаллизации слитка (сильно упрощённо).

Итак, если идти сверху вниз по температурной шкале, то при охлаждении расплава последовательно выделяются:

- Первичные карбиды они выделяются непосредственно из расплава. Как правило, это карбиды и карбонитриды элементов 4-й и 5-й групп, наиболее часто встречаются карбиды ванадия при содержании последнего в стали выше 67%;

- Эвтектические карбиды входят в состав эвтектики и выделяются при застывании последних порций жидкости. Из-за своего большого размера (до 50 мкм) и морфологии (эвтектика «обволакивает» дендриты и первичные зёрна, образуя сетку) именно эвтектические карбиды наиболее сильно влияют на прочностные и технологические свойства стали. Эвтектические карбиды в основном представлены карбидами на базе хрома и вольфрама (молибдена). В высокованадиевых сталях может присутствовать эвтектика на базе карбида ванадия (более «тонкого» строения);

- Вторичные карбиды выделяются из аустенита при охлаждении. Имеют малые размеры и весьма равномерное распределение. В определённых условиях могут образовывать грубые скопления, ухудшая карбидную неоднородность;

- Третичные карбиды выделяются из мартенсита. Имеют субмикронные размеры.

Как правило, с увеличением количества карбидной фазы растут размеры карбидов и ухудшается их распределение.

Таким образом, мы видим, что для того чтобы при большом количестве карбидной фазы сохранить приемлемые прочностные и технологические свойства, необходимо уменьшить размер карбидов и сделать их распределение более равномерным. И главным образом следует «бороться» с эвтектическими карбидами как самыми «вредными». А это непросто. Практически все быстрорежущие и подавляющее большинство коррозионно-стойких и штамповых сталей относятся к ледебуритному классу, т.е. имеют в структуре эвтектические карбиды. Из наиболее распространённых марок можно назвать Р18, Р6М5, Х12МФ, 95Х18 и т.д.

Как же быть? Есть несколько путей решения проблемы.

- Оптимизация состава стали. При этом уменьшается количество эвтектических карбидов, а необходимая износостойкость достигается за счёт карбидов других типов. Типичный пример такого решения многие высокованадиевые стали.

- Микролегирование. Многие элементы делают эвтектическую сетку более «тонкой», улучшают распределение эвтектических карбидов и несколько уменьшают их размеры. Как правило, это сильные карбидообразователи, элементы 2й группы и РЗМ.

- Высокоинтенсивная пластическая деформация. При увеличении степени деформации карбиды частично дробятся, и улучшается их распределение (особенно при использовании специальных приёмов деформации).

- Увеличение скорости кристаллизации.

Именно последний принцип, доведённый почти до абсолюта, и лежит в основе технологии порошковой металлургии. Как можно увеличить скорость охлаждения? Элементарно уменьшить размеры слитка.

При размере слитка порядка 150 мкм (типичная «порошинка») скорость охлаждения достигает 104105 К/с, при таких скоростях и размерах эвтектика получается очень «тонкой», а размер карбидов не превышает 23 мкм. Как это реализуется практически? В несколько стадий, последовательное выполнение которых называется порошковым переделом.

- Расплав с составом, соответствующим составу стали, распыляют различными способами (могут использоваться воздух, азот, инертные газы, вода, углеводороды и т.д.). Частички распылённого металла кристаллизуются. При этом каждая «порошинка» представляет собой микрослиток. На выходе получается металлический порошок.

- Если есть необходимость, порошок подвергают дополнительной обработке (удалению неметаллических включений, твердофазному азотированию и т.д.).

- Далее порошок насыпают в контейнер из пластичного материала, вакуумируют и заваривают.

- Контейнер подвергают прессованию при высоких давлениях (несколько сотен/тысяч атмосфер при обычной температуре). (Опционально.)

- Проводят твердофазное или двухфазное (в присутствии некоторого количества жидкой фазы) спекание при высоких Т (1150-1300 °С) и давлениях (десятки/сотни атмосфер).

Собственно, на этом различия порошкового и стандартного методов получения сталей заканчиваются. Заготовки из порошковых сталей подвергают горячей деформации и т.д. (рис. 1).

Технология была разработана в середине 1960-х годов в Швеции (в СССР порошковую технологию некоторое время называли «Шведским процессом»). Порошковые стали начали широко применяться с начала 1970-х годов. В настоящее время за рубежом порошковым переделом производится значительное количество марок сталей, в основном высоколегированных. В СССР центром порошковой металлургии была УССР, и после распада Союза почти все предприятия оказались на Украине.

Преимущества порошковой технологии.

- За счёт мелких размеров и близкого к идеальному распределения карбидов в порошковых сталях:

- Можно заметно увеличить степень легирования (соответственно «впихнуть» в сталь больше карбидной фазы) и тем самым повысить стойкостные свойства стали (рис. 2);

- При разумном ограничении количества карбидной фазы достигаются лучшие механические характеристики;

- Порошковые стали гораздо лучше шлифуются (иногда на порядок) и куются;

- При закалке стали получается более насыщенный твёрдый раствор, более мелкое и равномерное зерно, что способствует некоторому повышению твёрдости, теплостойкости, механических свойств и коррозионной стойкости.

- Порошковая технология позволяет достаточно легко получать высокоазотистые стали методами твердофазного азотирования (например стали Vancron 40/50 и Vanax 35/75).

- Порошки могут применяться для создания материалов методами механического легирования (карбидостали, керметы, ДУО стали).

Недостатки порошковой технологии.

- Порошковый передел расширяет, но не отменяет пределов по легированию. Например, порошковый процесс практически не влияет на размеры и морфологию первичных карбидов (они присутствуют в составе таких сталей, как CPM10V, CPMS90V и т.?д.). Увеличение количества первичных карбидов приводит к быстрой деградации механических и технологических свойств стали (например, CPM15V). Есть и предел снизу если сталь не имеет в структуре эвтектических карбидов, то порошковый передел не имеет смысла и часто приводит к некоторому ухудшению свойств.

- Порошковые стали, как правило, имеют больше неметаллических включений (хотя с этим успешно борются).

- Порошковые стали заметно дороже (относительно малолегированные стали примерно втрое, для высоколегированных разница меньше). Их производство требует дорогого оборудования, ограничен максимальный размер заготовок.

Необходимо понимать, что порошковый передел это не палочка-выручалочка. Он решает одну задачу борется с карбидной неоднородностью. Наиболее целесообразно получение этим методом высоколегированных сталей (например, быстрорежущих или коррозионно-стойких), где улучшение стойкости, механических и технологических свойств компенсирует повышение стоимости.

А теперь хотелось бы рассмотреть основные направления развития порошковой металлургии.

По совокупности свойств эти стали видятся самыми перспективными как среди инструментальных сталей (Vancron), так и среди коррозионно-стойких (Vanax).

Сталь пока находится в полупромышленном производстве и, теоретически, должна обеспечивать новый уровень стойкости РК.

Vanax 35 и Vanax 75

Обе стали при высокой стойкости (Vanax 75, я думаю, вообще должна быть одним из лидеров) обеспечивают высокие механические свойства и высокую коррозионную стойкость (в том числе в присутствии хлоридов). Это первые стали с весьма высокой стойкостью РК на ноже, имеющие коррозионную стойкость, достаточную для применения их в пищевой индустрии и для эксплуатации в морской воде.

Vanax 35 уже можно встретить в серийном производстве, Vanax 75 пока редкость.

А теперь рассмотрим основные заблуждения, связанные с порошковыми сталями.

- Да какая же это сталь, там углерода 3%?

Граница сталь/чугун при 2,14% C пришла с диаграммы FeC и соответствует появлению эвтектики в равновесных условиях. Раньше эта граница проходила по 1,7% С и соответствовала границе, при которой сталь ещё ковалась в обычных условиях. Замечу это касается только НЕЛЕГИРОВАННЫХ сталей. Для высоколегированных сталей всё совсем не так. - Порошки производятся по технологии аморфных сплавов.

Ошибка связана со сходством порошкового передела и одной из технологий получения аморфных сплавов. На самом деле есть принципиальные различия, в первую очередь в режиме компактирования. В результате порошковые стали имеют обычную структуру с некоторыми особенностями, о которых мы уже говорили. - Порошки на рабочий нож не годятся хрупкие, как стекло.

Порошковые стали бывают разные, с различным составом и свойствами. И если это утверждение отчасти справедливо для сверхвысоколегированных сталей типа той же HAP 72, то, например, CPM3V известна как одна из самых устойчивых к экстремальным нагрузкам сталей. Как правило, «порошки» заметно превосходят по механическим свойствам стали того же состава, полученные обычным переделом. - Клинки из этих сталей сразу спекают в форме, близкой к конечным изделиям.

Здесь опять путаница с технологией. В отличие от получаемых таким (ну почти таким) образом изделий конструкционного или функционального назначения, порошковые стали производятся по технологии, описанной выше. - Порошковые стали высшее достижение современной металлургии.

И здесь всё не совсем так. Во-первых, порошковая технология была разработана давно, и многие порошковые стали производятся уже более 30 лет. Во-вторых, порошковый передел решает только одну проблему, а их у современной металлургии чуть больше. Но среди присутствующих на рынке материалов порошковые стали действительно обладают очень хорошей комбинацией свойств.

Благодарим за предоставленный материал редакцию журнала «Прорез».

Источник: www.knife.ru

Ножи из порошковой стали

Современные технологии позволяют создавать уникальные лезвия для ножей, которые имеют высококачественные свойства и могут эксплуатироваться в различных условиях. Так например сегодня большую популярность приобрела порошковая сталь, как отличный материал для изготовления ножей. Специалисты утверждают, что на сегодняшний день порошковые стали имеют наилучшее качество среди других материалов. Рынок представляет ножи из этого материала исключительно высокого и среднего качества.

Виды порошковых сплавов для изготовления ножей

При изготовлении ножей разных типов используют разнообразную порошковую сталь четырех классов: премиум, хай энд, средний и низкий класс. В зависимости от качества стали используют материал в конструкциях различных видов. Давайте рассмотрим два высших класса порошкового материала более подробно – премиум и хай энд сплавы.

Премиум класс

CPM S30V – обладает повышенной износостойкостью и имеет отличные способности к заточке лезвия. Эта сталь является американским сплавом, который используются исключительно в дорогих ножах премиум класса, в основном для производства охотничьих ножей, так как считается твердым и прочным порошковым сплавом.

M390 – современный нержавеющий сплав с уникальными антикоррозийными и износостойкими свойствами, включающий в свой состав хром и ванадий. Данная сталь легко поддается заточке и долго не тупится. Многие специалисты считают, что сплав М390 лучший на сегодняшний день для производства высококачественных ножей.

CPM S35VN – это модернизированный сплав S30V с добавлением ниобия и усовершенствованного мелкодисперсного порошка. Сталь этого типа отлично затачивается и обладает повышенной прочностью.

Elmax – популярный сплав европейского производства в состав которого входит молибден, ванадий, хром. Это позволяет создавать легко затачиваемые лезвия с высокими антикоррозийными свойствами.

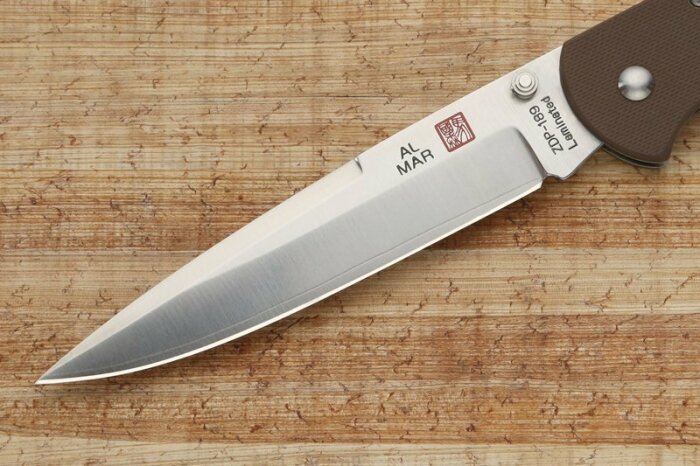

ZDP-189 – инновационный сплав из Японии, обладающий высокой твердостью, сравнительно высокой пластичностью. Лезвия из этой стали отлично режут и легко полируются.

Хай энд

154CM – американский твердый сплав, который обладает отличными качествами, например неплохой заточкой лезвия и антикоррозийными свойствами. Сталь этого типа похожа на CPM S35VN но обладает не таким высоким качеством.

ATS-34 – является японским аналогом 154CM. Этот сплав очень популярен при производстве холодного оружия для профессионалов. Он идеально поддается заточке, устойчив к воздействию ржавчины и других видов коррозии.

D-2 – сталь этого типа способна ржаветь, так как в её составе очень малое количество хрома. При этом лезвия из этого сплава износостойки, а главное тверже своих аналогов – 154CM и ATS-34.

VG-10 – высококачественный аналог всех вышеуказанных сплавов, в котором используется дополнительно ванадий и хром, что повышает его эксплуатационные свойства. Сталь VG-10 используется в Японии для производства часто затачиваемых лезвий. Материал считается твердым, но не достаточно прочным для использования в охотничьих ножах.

Процесс изготовления ножа из порошковой стали

Современные порошковые сплавы для изготовления лезвий имеют в своем составе в достаточной степени карбиды и неметаллические включения, структура же зерен по фазовуму переходу следующую: мартенситы, аустенит.

Карбиды разного типа являются твердыми и при этом хрупкими материалами, которые увеличивают износостойкость сплава, но при этом ухудшают её механические характеристики, например общую прочность и вязкость стали. Если данный элемент распределен неравномерно, то может возникнуть анизотропия различных характеристик лезвия, общий внешний вид ножа приобретает неоднородность и его структура становится непредсказуемой.

Для того чтобы этого не произошло, в порошковой металлургии используются следующие технологии:

- Оптимизация сплава – промышленное уменьшение количества эвтектических видов карбидов;

- Микролегирование – добавление в сплав сильных карбидообразователей либо элементов РЗМ и второй группы во время производства стали;

- Пластическая деформация – при помощи дробления карбидов улучшается и их распределение по составу;

- Увеличение качества и скорости кристаллизации порошковой стали.

После того как состав порошкового сплава готов для производства заготовки лезвия, приступают к изготовлению самого ножа. Этот процесс происходит в несколько этапов:

- Сплав распыляется, при этом получается металлический порошок, каждая частица которого является микроскопическим слитком;

- Порошковый металл подвергается обработке, если в этом есть необходимость;

- После этого металлический порошок засыпается в вакуумную пресс-форму из пластичных материалов;

- Производится прессование контейнера под высоким давлением;

- Далее делается твердофазное и двухфазное спекание под высокой температурой и давлением несколько сотен атмосфер.

Таким образом, изготовление ножа окончено. Далее компания производитель создает рукоятку и украшает лезвие в соответствии с запрашиваемыми требованиями.

Особенности заточки ножей из порошковой стали

Главной сложностью после приобретения ножа из порошкового сплава становится его заточка. Конечно же это можно сделать, но зачастую только в специализированных мастерских, потому что лезвие такого ножа довольно твердое и спекается из отдельных структур, поэтому неправильное распределение усилий на лезвие ножа при заточке вызывает выкрашивание лезвия ножа в больших масштабах, чем у аналогичных ножей из стали, произведенной штамповкой или ковкой.

В связи с этим при заточке ножа из порошков в домашних условиях, появляется опасность возникновения неровностей на его лезвии и микроскопические сколы в следствии выбора неверной технологии и приспособлений для заточки.

Удобство и простота применения

Порошковые сплавы считаются очень дорогостоящими, поэтому их применяют в производстве коллекционных ножей чаще всего. Но этот материал используется и при изготовлении холодного оружия, в том числе для охотничьих и рыболовных ножей. Очень редко используют он для создания кухонных ножей, так как очень дорогостоящий. Чаще всего ножи из порошков используются в охоте, рыбалке и армейском снаряжении.

Но сегодня производители используют и низкокачественную порошковую сталь, которая стоит в разы дешевле, что позволяет изготавливать и кухонные лезвия, при этом очень высокого качества. Например, в этих целях используют сплавы Beta-ti Alloy, Blue Paper Super.

Нож из такого материала удобен для использования, так как его лезвие настолько острое, что легко режет даже бумагу. Современные технологии заточки позволяют кухонным ножам из порошков долго не тупиться и служить максимально надежно своему хозяину.

Преимущества перед другими материалами

Технологии производства позволяют создавать уникальные лезвия из порошков, которые обладают разнообразными преимуществами перед обычными ножами. Вот список основных достоинств этого уникального материала:

- Есть возможность увеличения качественного распределения карбидов, что повышает износостойкость, антикоррозийность и общие механические характеристики материала;

- Шлифовка гораздо легче, чем такая же обработка обычной стали;

- Порошковое производство стали позволяет получить высокотехнологичный азотистый сплав, который тверже большинства аналогов;

- Лезвия намного острее, чем прототипы ножей из других металлов;

Недостатки сплава

3 120 просмотров

Вам также может быть интересно

Ручной инструмент 0 4 863 просмотров

Содержание1 Конструкция2 Для чего нужен дремель?2.1 Какие бывают?3 Как работает?3.1 Комплектация4 Плюсы и минусы

Ручной инструмент 0 5 287 просмотров

Содержание1 Пневматический нейлер – что это?2 Виды гвоздей и их характеристики3 Применение гвоздей для

Ручной инструмент 0 2 030 просмотров

Содержание1 Какой пакет документов необходимо собрать?2 Куда еще можно обратиться?3 Какие подводные камни присутствуют?4

Ручной инструмент 0 3 264 просмотров

Содержание1 Назначение и принцип устройства1.1 Сверлильная стойка для дрели1.2 Направляющая приставка для дрели2 Профессиональные

Ручной инструмент 0 2 469 просмотров

Содержание1 Разновидности2 Процесс заточки по видам2.1 Классический способ — оселок2.2 Заточки лезвий на станке2.3 Мусат

Самоделкин 0 1 660 просмотров

Содержание1 Типы крылец из металла: общие свойства1.1 Возможность сочетать с другими материалами1.2 Надежность и

Источник: m-deer.ru

Ножи из порошковых сталей: просто о сложном.

Наталия Владимировна Паршина 6 ноября 2016

О порошковых сталях есть большое количество мифов и заблуждений. В одних утверждается, что этот материал просто чудо, которого не может быть в природе. В других же наоборот, что порошек- это порождение маркетологов и просто способ подороже продать давно известные сплавы. Где же правда? Давайте попробуем разобраться!

Если очень упрощенно представить структуру стали- то это матрица, пространственная кристаллическая решетка. В этой решетке есть вкрапления из высокотвердых частиц- карбидов.

Карбиды имеют прочность в несколько раз превосходящую матрицу.

- Увеличить прочность матрицы. Но тогда она станет хрупкой.

- Увеличить размер карбидов. Однако выламывание карбидов из матрицы также приводит к ее быстрому разрушению и в конечном итоге к «затуплению» лезвия.

Единственный верный выход- это уменьшение размеров карбидов и увеличение их количества в матрице. Тогда выламывание некоторой части карбидов не приведет к «затуплению» режущей кромки.

У тут опять засада: размер карбидов напрямую зависит от скорости кристаллизации (т.е. от скорости охлаждения слитка стали при его производстве) Чем больше скорость- тем меньше размер карбидов. А традиционные методы металлургии уже исчерпали свои возможности в этом отношении- скорость кристаллизации увеличить не получалось. Также, есть сложности с равномерным распределением легирующих добавок по матрице. Как следствие- с равномерностью распределения карбидов по ней.

Суть порошкового переплава состоит в том, что расплавленный металл распыляется на мельчайшие частицы струей инертного газа. Этот процесс позволяет практически мгновенно кристаллизовать (охладить) сталь, т.е. она имеет твердое агрегатное состояние, но в виде порошка, а не слитка.

Далее эту взвесь собирают, прессуют при очень высоких давлениях и спекают.

Таким образом, получается сталь с очень высокой карбидной фазой, равномерно распределенной по всему объему. Это гарантирует более высокую прочность относительно стали того же химического состава, но полученную традиционными методами.

Есть и еще один приятный момент. Порошковый передел стали позволяет увеличить количество легирующих добавок до уровня, недостижимого ранее.

Таким образом, в сталях порошкового передела успешно решены задачи увеличения количества легирующих добавок при их равномерном распределении.

Это в свою очередь приводит к образованию высокой карбидной фазы, а значит высокой прочности, износостойкости.

Все это положительно и очень существенно влияет на режущие свойства клинка из порошковой стали.

При этом, порошковые стали отличаются друг от друга составом, твердостью, коррозионной стойкостью и для выбора ножа именно для Ваших целей нужно изучить специфику предлагаемых вариантов. Тогда Вы будете довольны клинком из Vanadis или Elmax, а может и S390.

Источник: vorsmaknife.ru

Дорогой нож против дешевого: стоит ли переплачивать за порошковую сталь

Каждый раз, когда бросаешь взгляд на прилавок лавки, занимающейся сбытом ножей – глаза разбегаются. Сегодня большинство торговых точек готово предложить широчайший ассортимент инструментов подобного толка. Но какой нож лучше выбрать? Подороже или подешевле. Стоит ли переплачивать за клинок и так ли принципиально важен выбор какой-либо конкретной стали?

Сегодня выбор ножей очень широк. |Фото: kuzdvorik.livejournal.com.

Любой бывалый путешественник, рыбак, охотник или любой другой любитель активного отдыха и путешествий скажет: нож – это рабочий инструмент, а не какая-то безделушка. А потому и требования к ножу следует выставлять соответствующие. Одни покупают первый понравившийся клинок не взирая на цену, материалы и характеристики. Другие всегда берут нож подешевле, достаточно наивно полагая, что любой нож – это не более, чем заточенная железная палка с рукояткой. Кто же прав в этой ситуации?

Переплачивать за бренд не стоит. |Фото: voenpro.ru.

На самом деле одновременно никто и каждый по-своему. Начнем со сталей. Если на прилавке магазина лежит очень дорогой нож, который при этом никак не выделяется своими внешними данными, то скорее всего его клинок изготовлен из порошковой стали. Не то, чтобы этим материалом сегодня можно было кого-то удивить. Однако, следует понимать, что ножи из порошковой стали действительно держат заточку намного лучше.

А вот на порошковую сталь можно и раскошелиться. |Фото: m.fishki.net.

Проще всего проверить это при помощи теста с пеньковым канатом. Это традиционная проверка заточки клинка. Чем больше резов делает нож, тем лучше он держит заточку. Инструменты из порошковой стали в среднем делают в 2-2,5 раза больше резов, чем ножи из непорошковых сталей. Правда и заплатить за такой нож придется примерно в 1.5-2 раза больше.

В конечном итоге можно заключить: если есть возможность побаловать себя ножом из порошковой стали, то потратиться на такой однозначно стоит. Прослужит инструмент верой и правдой не один год.

Материалы ручки и ноже не так уж важны. |Фото: popgun.ru.

Ощутимо сказываются на стоимости ножа тип и качество материалов, использованных для ножен и рукоятки. Дороже всего обходится какое-нибудь экзотическое дерево. Синтетические и композитные материалы намного дешевле и при этом нисколько не хуже, а зачастую еще и лучше. К слову, едва ли рыбаку или охотнику понадобятся ножны из натуральной кожи.

Так что на отделочных материалах можно смело экономить. Хотя брать рукоятку из совсем паршивого пластика тоже не стоит.

Нож — это инструмент, а не безделушка. ¦Фото: popgun.ru.

Отдельно следует напомнить о том, что на рынке присутствует множество изделий от популярных брендов. С ними на сегодняшний день настоящая беда. Нередко под именитой маркой продаются инструмент из откровенно плохой стали, из которой не каждая фирма стала бы делать даже хороший кухонный нож. Поэтому очень важно всегда проверять, из какого конкретно материала сделано лезвие.

На вопросе стали любят спекулировать и отечественные производители ножей, которые используют для ковки импортные материалы. Нередко в таких случаях сильно накручивается цена. Вот только качество от этого не растет. Более того, большинство импортных сталей имеет точно такие же отечественные аналоги. Разница только в цене материала.

Видео с нашего канала расскажет о том, почему солдатам в армии запрещено точить штык-ножи:

Если хочется узнать еще больше интересного, то читайте про ножи для выживания : реальный товар или уловка маркетологов.

Источник: novate.ru