Промышленные нелегированные чугуны (серые, высокопрочные, ковкие, с вермикулярным графитом) относятся к высокоуглеродистым сплавам на основе системы Fe–C–Si, в которых углерода содержится более 2,14 %.

Кристаллизация таких чугунов реализуется по стабильной Fe–C–Si или метастабильной Fe–Fe3C–Si диаграмме, в зависимости от состава и условий охлаждения. Белые чугуны кристаллизуются в условиях ускоренного охлаждения, для формирования их структуры можно использовать метастабильную диаграмму Fe–Fe3C, они являются исходным материалом для получения ковкого чугуна.

Стали относятся к сплавам на основе железа с углеродом (углеродистые стали). Стали, дополнительно содержащие хром, марганец, кремний, никель, молибден, и другие элементы, называют легированными сталями.

Стали являются основными и наиболее распространенными сплавами для изготовления деталей конструкций, инструмента и изделий специального назначения. Сплавы на основе железа имеют хорошее сочетание высокой прочности, твердости, пластичности, вязкости и технологичности.

Как делают посуду из нержавеющей стали

По химическому составу стали классифицируются на углеродистые и легированные.

По назначению стали подразделяются на конструкционные, инструментальные и стали специального назначения.

По способу производства изделий стали классифицируются на деформируемые и литейные.

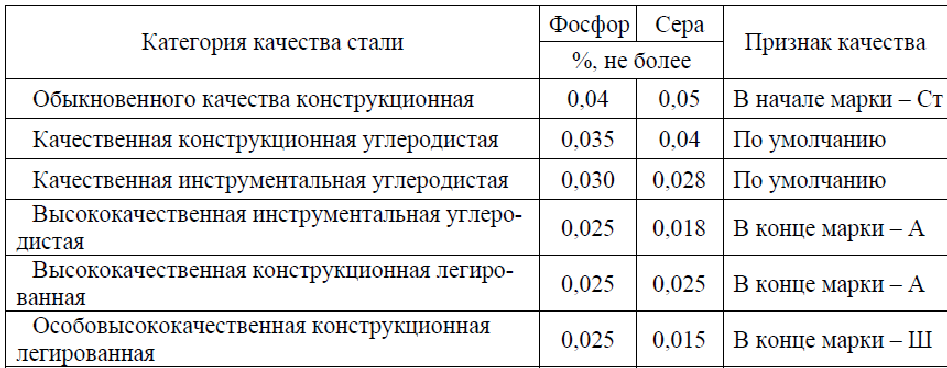

По металлургическому качеству в зависимости от содержания вредных примесей стали подразделяются на категории: стали обыкновенного качества, (ГОСТ 380-94), качественные (ГОСТ 1050-88 и др.), высококачественные, особо высококачественные.

К наиболее вредным примесям сталей (табл. 4.10) относятся сера и фосфор. Сера приводит к красноломкости стали, т.е. к хрупкости при горячей обработке давлением. Марганец, который вводят в сталь при раскислении, устраняет вредное влияние серы. Фосфор вызывает хладноломкость, т.е. охрупчивания при низких температурах.

По способу раскисления при выплавке стали классифицируются на кипящие, спокойные и полуспокойные.

Раскислением называется процесс восстановления железа из FeO, который протекает по следующим химическим реакциям:

FeO + Mn = Fe + MnO

2FeO + Si = 2Fe + SiO2

Кремний и марганец вводят в виде ферросплавов, алюминий – в чистом виде. Кипящие стали раскисляют только ферромарганцем. В таких сталях остается растворенный FeO, и при кристаллизации продолжается процесс кипения по реакции

Газовые пузыри остаются в теле слитка и завариваются при последующей прокатке. Кипящая сталь дает наиболее высокий выход годного металла.

Массовая доля серы и фосфора в углеродистых и легированных сталях

Спокойную сталь раскисляют марганцем, кремнием, алюминием; при этом в металле достаточно полно удаляется растворенный кислород. При кристаллизации процесс кипения прекращается, сталь успокаивается.

Кроме вышеуказанной классификации, углеродистые стали подразделяются по содержанию углерода, по структуре, по назначению.

Из какой стали делают металлические двери

По содержанию углерода углеродистые стали делятся на низкоуглеродистые до 0,25%С, среднеуглеродистые – 0,3–0,5%С, высокоуглеродистые – > 0,50 % С.

По структуре стали подразделяются на доэвтектоидные – до 0,8 % С, эвтектоидные – 0,8 % С, заэвтектоидные – более 0,8 % С.

Углеродистые стали, как наиболее дешевые, технологичные и имеющие достаточно высокий комплекс механических свойств, применяются для металлоконструкций общего назначения, используются в строительных конструкциях, для изготовления деталей в машиностроении и т.д.

Углеродистые стали по назначению подразделяются на стали общего и специального применения. К сталям специального назначения относятся автоматные, котельные, строительные, стали для глубокой вытяжки.

Влияние углерода, легирующих элементов, примесей на свойства сталей

Углерод является важнейшим элементом, определяющим структуру и свойства углеродистой стали. Даже при малом изменении содержания углерод оказывает заметное влияние на свойства стали. С увеличением содержания углерода в структуре стали увеличивается количество цементита.

При содержании до 0,8 % С сталь состоит из феррита и перлита, при содержании более 0,8 % С в структуре стали кроме перлита появляется структурно свободный вторичный цементит. Феррит имеет низкую прочность, но сравнительно пластичен. Цементит характеризуется высокой твердостью, но хрупок.

Поэтому с ростом содержания углерода увеличивается твердость и прочность, однако уменьшается вязкость и пластичность стали. Рост прочности происходит при содержании углерода в стали до 0,8–1,0 %. При увеличении содержании углерода в стали более 0,8 % уменьшается не только пластичность, но и прочность стали. Это связано с образованием сетки хрупкого цементита вокруг перлитных колоний, легко разрушающейся при нагружении. По этой причине заэвтектоидные стали подвергают специальному отжигу, в результате которого получают структуру зернистого перлита.

Углерод оказывает также существенное влияние на технологические свойства стали – свариваемость, обрабатываемость резанием и давлением.

Низкоуглеродистые стали хорошо свариваются и имеют высокую обрабатываемость давлением.

Кроме вышеуказанной классификации, углеродистые стали подразделяются по содержанию углерода, по структуре, по назначению, качеству, способу производства.

По содержанию углерода углеродистые стали делятся на низкоуглеродистые (до 0,25 % С), среднеуглеродистые (от 0,3 до 0,5 % С), высокоуглеродистые (более 0,50 % С).

По структуре стали подразделяются на доэвтектоидные при содержании углерода до 0,8 % С, эвтектоидные – 0,8 % С и заэвтектоидные – более 0,8 % С.

Углеродистые стали, как наиболее дешевые, технологичные и имеющие достаточно высокий комплекс механических свойств, применяются для металлоконструкций общего назначения, используются в строительных конструкциях, для изготовления деталей в машиностроении и т.д. Стали углеродистые поставляются по ГОСТ 380-94 (стали обыкновенного качества), ГОСТ 1050-88 (прокат из углеродистой качественной конструкционной стали).

По назначению стали подразделяются на стали общего и специального применения. К сталям специального назначения относятся автоматные, котельные, строительные, стали для глубокой вытяжки.

По качеству стали подразделяют на стали обыкновенного качества, качественные и высококачественные.

По способу производства стали подразделяют на деформируемые стали и на литейные.

Рост прочности происходит при содержании углерода в стали до 0,8 –1,0 %. При увеличении содержании углерода в стали более 0,8 % уменьшается не только пластичность, но и прочность стали. Это связано с образованием сетки хрупкого цементита вокруг перлитных колоний, легко разрушающейся при нагружении.

Углерод оказывает также существенное влияние на технологические свойства стали – свариваемость, обрабатываемость резанием и давлением.

Низкоуглеродистые стали хорошо свариваются и имеют высокую обрабатываемость давлением.

Кроме железа и углерода (основных компонентов), в сталях содержатся технологические добавки (марганец, кремний) и примеси, главными из которых, наиболее вредными, являются сера и фосфор.

Сера и фосфор – основные вредные примеси в сталях. Массовая доля серы в стали всех марок по ГОСТ 380-94, кроме Ст0, должна быть не более 0,050 %, фосфора – не более 0,040 %, в стали марки Ст0: серы – не более 0,060 %, фосфора – не более 0,070 %. Кроме того, вредными примесями в сталях являются кислород, водород и азот. Их присутствие вызывает понижение пластичности.

Деформируемые углеродистые стали. Деформируемые углеродистые стали поставляются металлургическими заводами в горячекатаном состоянии без дополнительной термической обработки, или после термического упрочнения. Из таких сталей производят листы, полосы, прутки, швеллерные и двутавровые прокатанные профили, то есть деформируемые полуфабрикаты.

Маркировка и технические условия деформируемых углеродистых конструкционных и инструментальных сталей обыкновенного качества, а также качественных и высококачественных определены, соответственно, в ГОСТ 380-94, ГОСТ 1050-88, ГОСТ 1435-90.

Углеродистые стали обыкновенного качества. Конструкционные стали обыкновенного качества, благодаря их технологическим свойствам, доступности и возможности получения необходимого комплекса свойств, используются при изготовлении металлоконструкций массового производства, а также слабонагруженных деталей машин и приборов.

Углеродистые стали по ГОСТ 380-94 применяют для изготовления проката горячекатаного: сортового, фасонного, толстолистового, тонколистового, широкополосного и холоднокатаного тонколистового, а также слитков, блюмсов, слябов, сутунки, заготовок катаной и непрерывнолитой, труб, поковок и штамповок, ленты, проволоки, метизов и др.

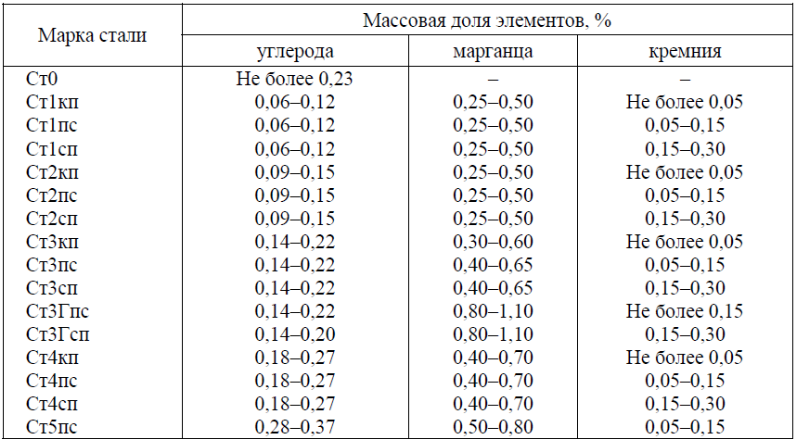

Углеродистые горячекатаные стали, обыкновенного качества по ГОСТ 380-94 «Сталь углеродистая обыкновенного качества» изготовляют следующих марок: Ст0, Ст1кп, Ст1пс, Ст2кп, Ст2пс, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп (табл. 4.14).

Марки и химический состав сталей углеродистых обыкновенного качества по ГОСТ 380-94

Буквы Ст обозначают «Сталь», цифры – условный номер марки в зависимости от химического состав стали, буквы «кп» – кипящая, «пс» – полуспокойная, «сп» – спокойная – способ раскисления стали. Массовая доля вредных примесей в стали всех марок, кроме Ст0, должна быть не более 0,050 %, фосфора – не более 0,040 %, в стали марки Ст0 серы – не более 0,060 %, фосфора – не более 0,070 %. Массовая доля углерода в сталях колеблется от 0,06 до 0,49 %, массовая доля марганца – от 0,25 до 0,80 %. Полуспокойные и спокойные стали могут содержать повышенное количество марганца (до 1,20 %), тогда в обозначении марок добавляют букву «Г», например, Ст5Гпс. В кипящих сталях массовая доля кремния составляет не более 0,05 %, в полуспокойных – от 0,05 до 0,15 %, в спокойных – от 0,15 до 0,3 %.

Кипящие стали отличаются от спокойных и полуспокойных более низкой ударной вязкостью. Порог хладноломкости (температура перехода стали из вязкого состояния в хрупкое) у кипящей стали на 30–40 градусов выше, чем у спокойной. Для ответственных конструкций лучше всего использовать спокойные стали. Однако кипящие стали вследствие низкого содержания кремния имеют невысокий уровень предела текучести и упругости. Этим объясняется высокая способность кипящей стали к вытяжке при деформации.

Недостатком при использовании сталей обыкновенного качества является малая прочность и малая хладностойкость.

Стали обыкновенного качества Ст2пс, Ст2кп, Ст3кп применяются для неответственных, малонагруженных элементов сварных конструкций. Стали Ст4пс, Ст5сп используются для изготовления деталей клепаных конструкций, болтов, гаек, звездочек, рычагов и других изделий.

Содержание примесей в этих сталях меньше, чем в сталях обыкновенного качества. Массовая доля серы в сталях должна быть не более 0,040 %, фосфора – не более 0,035 %, исключая марки 11кп и 18кп.

Механические свойства проката из углеродистой качественной конструкционной стали по ГОСТ 1050-88 приведены в табл. 4.15. В соответствии с маркой стали увеличение содержания углерода приводит к росту прочности (σв и σт) и уменьшению пластичности (δ и Ψ).

Механические свойства проката из сталей по ГОСТ 1050-88

Кроме содержания углерода, на уровень механических свойств оказывает большое влияние термическая обработка. Прокат поставляется в отожженном, высокоотпущенном, нормализованном, улучшенном состояниях.

Низкоуглеродистые кипящие стали характеризуются низким пределом текучести, т.к. практически не содержат кремния. Низкоуглеродистые стали типа 05кп, 08, 08кп, 10кп, 10 используются без термической обработки, они хорошо штампуются в отожженном состоянии и применяются в автомобилестроении для изготовления изделий сложной формы: крылья, двери, капот, не несущих деталей кузова.

Стали качественные по ГОСТ 1050-88 предназначены для изготовления широкой номенклатуры изделий, полуфабрикатов, металлоконструкций в строительстве, машиностроении и других отраслях промышленности.

Стали 15, 20, 25 – цементуемые. Данные стали применяют для изделий, работающих в условиях повышенного износа и динамических нагрузок, но не испытывающих значительных напряжений. Из цементуемых сталей 15кп, 20, 25, 20кп изготавливают болты, винты, фланцы, рычаги, шпиндели, клапаны холодильных аппаратов, змеевики и другие детали, работающие при температурах от –40 до +125 °С.

Стали от 30 до 60 – улучшаемые. Детали из них подвергаются закалке с высоким отпуском, что обеспечивает им высокий комплекс механических свойств. Они не склонны к отпускной хрупкости, дешевы, однако обладают низкой прокаливаемостью. Критический диаметр, при котором обеспечивается сквозная прокаливаемость, не более 12 мм. Улучшаемые стали 30, 35, 40, 45 используются для изготовления деталей средних размеров несложной конфигурации, к которым предъявляются требования повышенной прочности: ролики, валики, втулки, коленчатые валы, звездочки, оси, шайбы, шатуны, зубчатые колеса, болты и др.

Источник: studfile.net

Производство и обозначение сталей

— конверторная бессемеровская (кислый процесс);

— конверторная томасовская (основной процесс);

— мартеновская (кислый или основной процесс);

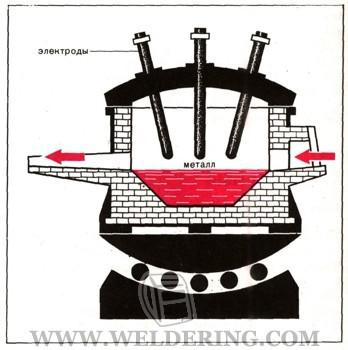

— электросталь, выплавленная в дуговой или индукционной печи.

В дуговых электропечах выплавляют сталь только из металлолома под основными или кислыми шлаками.

В мартеновских пламенных печах сталь выплавляют из чугуна с добавлением скрапа (металлолома) под кислым или основным шлаками.

В индукционных печах сталь выплавляют из чистых шихтовых материалов. В электропечах получают легированные стали.

Производство проката

Сталь является пластичным материалом. Поэтому первоначально полученные отливки в дальнейшем подвергают многим видам обработки давлением: прокатке, прессованию, волочению, ковке и др.

|

|

|

|

| Прокатка | Прессование | Волочение | Ковка |

В результате получают заготовки и полуфабрикаты для дальнейшей обработки резанием, термической резки, гибки, сварки, нанесения покрытий и др. Для сварных конструкций применяют преимущественно прокат. Но не исключается применение также поковок и литых заготовок.

Сортамент листового и фасонного проката

Прокат классифицируют по сортаменту (профилю и размерам).

Весь сортамент можно разделить на 4 группы:

— листовой прокат (тонкий до 3,9 мм и толстый более 4 мм);

— сортовой прокат (квадратный и круглый, полоса, лента, уголок, швеллер, тавр, двутавровые балки, рельс, арматура);

— трубы (бесшовные, сварные);

— специальный и периодичный прокат.(оконный профиль и др.).

Классификация и маркировка сталей по национальным и международным стандартам

В зависимости от количества углерода стали углеродистые обычного качества разделяют на стали низкоуглеродистые (С ≤ 0,25%); среднеуглеродистые (0,25% С ≤ 0,37%) и высокоуглеродистые (С > 0,37%). Для сварных конструкций в основном используют низкоуглеродистые стали, как стали, что имеют хорошую способность к свариванию.

Следовательно, дальше будем рассматривать только низкоуглеродистые стали. Следует подчеркнуть, что цифра марки стали не соответствует количеству углерода. Она только отображает порядковый номер стали. Качество стали зависит от технологии изготовления стали и связана с раскислением. В зависимости от этого различают стали кипящие, полуспокойные и спокойные.

Для этого используют индексы «кп», «пс» и «сп». Стали групп «А» и «Б» могут быть «кп», «пс», «сп», но стали группы «Б» -только «пс» и «сп». Степень раскисления главным образом влияет на количество кремния (Si). Спокойная сталь имеет 0,1. 0,3% Si, кипящая — до 0,07% Si, полуспокойная — между ними. Сталь с малым количеством Si очень чувствительна к температурному состоянию, т.е. к условиям формирования трещин.

Следовательно, качество сталей тем выше, чем больше степень раскисления (от «кп» до «сп»).

Стали поступают либо с гарантией механических свойств, либо с гарантией химического состава, т.е. с гарантией определенного количества показателей механических свойств и химического состава. Чтобы показать это количество, используют понятие разрядов — т.е. количества показателей, с гарантией которых поступает сталь.

Группа «А» имеет три разряда, группа «Б» — два, а группа «В» — шесть разрядов. Маркировка сталей предусматривает обозначение всех особенностей, т.е.: к какой группе принадлежит сталь, порядковый номер марки стали, степень раскисления, разряд.

Примеры: СтЗкп — сталь группы «А» (если отсутствует буква «А» — это значит, что сталь принадлежит к группе «А»); 3 — порядковый номер марки стали; «кп» — кипящая, отсутствие цифры разряда соответствует первому разряду. ВСтЗсп5 — сталь группы «В», марка «З», спокойная, пятого разряда. Стали группы «Б» маркируются как БСт, т.е. используется буква «Б» (БСтЗ).

Механические свойства и химический состав некоторых низкоуглеродистых сталей указаны в таблице ниже.

| Марка стали | Химический состав, % | Механические свойства | ||||||

| C | Mn | Si | P | S | σв, МПа | σт, МПа | δ, % | |

| Ст0 | 0,23 | — | — | 0,07 | 0,06 | 310 | — | — |

| Ст2пс | 0,09…0,15 | 0,25…0,50 | 0,05…0,07 | 0,04 | 0,05 | 340…440 | 210…230 | 29…32 |

| Ст3сп | 0,14…0,22 | 0,40…0,65 | 0,12…0,30 | 0,04 | 0,05 | 380…490 | 230…250 | 23…26 |

| Ст4сп | 0,18…0,27 | 0,40…0,70 | 0,12…0,30 | 0,04 | 0,05 | 420…540 | 250…270 | 21…24 |

| Ст5пс | 0,28…0,37 | 0,50…0,80 | 0,05…0,17 | 0,04 | 0,05 | 500…640 | 270…290 | 17…20 |

| Ст5сп | 0,28…0,37 | 0,50…0,80 | 0,15…0,35 | 0,04 | 0,05 | 500…640 | 270…290 | 17…20 |

Таким образом, стали группы «В» используют для ответственных сварных конструкций, которые эксплуатируются в условиях низких температур и динамических нагружениях. Для других сварных конструкций используют сталь группы «Б». Сталь группы «А» для сварных конструкций не используется никогда.

Стали углеродистые конструкционные повышенного качества. В отличие от сталей углеродистых обычного качества, стали повышенного качества могут подвергаться термической обработке и поэтому поступают с гарантией химического состава. Они делятся на две группы. К первой группе относятся стали с нормальным количеством Мn, а ко второй — с повышенной.

В пределах I группы изготавливается сталь таких марок: 05кп, 08кп, 08, 10кп, 10, 15кп,15,20кп,20,25,30,35,40,45, 50, 55, 60, 65, 70, 75, 80, 85, а группы II — 15Г, 20Г, 25Г, ЗОГ, 35Г, 40Г, 45Г, 50Г, 65Г, 70Г. В отличие от сталей углеродистых обычного качества, в данном случае цифры означают количество углерода в сотых частях процента.

В таблице ниже приведены механические свойства и химический состав некоторых сталей I и II групп.

| Марка стали | Химический состав, % | Механические свойства | ||||

| C | Mn | Si | σв, МПа | σт, МПа | δ, % | |

| 25 | 0,22…0,30 | 0,50…0,80 | 0,17…0,37 | 460 | 280 | 23 |

| 30 | 0,27…0,35 | 0,50…0,80 | 0,17…0,37 | 500 | 300 | 21 |

| 35 | 0,32…0,40 | 0,50…0,80 | 0,17…0,37 | 540 | 320 | 20 |

| 25Г | 0,22…0,30 | 0,70…1,00 | 0,17…0,37 | 500 | 300 | 22 |

| 30Г | 0,27…0,35 | 0,70…1,00 | 0,17…0,37 | 550 | 320 | 20 |

| 35Г | 0,32…0,40 | 0,70…1,00 | 0,17…0,37 | 570 | 340 | 18 |

Легированные конструкционные стали. Главной целью изготовления легированных сталей является придание конструкционным сталям повышенных механических свойств или обеспечение специальных особенностей (например, теплостойкости). В зависимости от количества легирующих элементов, легированные стали делят на низколегированные (количество легирующих элементов до 5%); среднелегированные (до 10%) и высоколегированные (больше 10%).

Легированные стали классифицируются в зависимости от основных легирующих элементов (например, стали ферритного класса). При маркировке сталей используется система букв и цифр. Например, маркировка имеет такой вид 1Х18Н9Т. Первая цифра обозначает количество углерода в сотых частях процента, дальше идет буква «X», т.е. хром, и цифра, которая обозначает его количество в процентах — 18%, дальше «Н» — никеля 9%, титана до 1% (если после буквы отсутствует цифра — это означает, что количество легирующего элемента до 1%).

В таблице ниже приведены некоторые свойства легированных сталей.

| Марка стали | Химический состав, % | Механические свойства | ||||

| C | Si | Mn | σв, МПа | σт, МПа | δ, % | |

| 09Г2с | 0,12. 0,14 | 0,17. 0,37 | 1,4. 1,8 | 450 | 300 | 21 |

| 10Г2С | 0,12. 0,14 | 0,90…1,20 | 1,3…1,65 | 500 | 360 | 21 |

| 15ХСНД | 0,12. 0,18 | 0,40…0,70 | 0,40…0,70 | 500 | 350 | 21 |

Европейская система классификации и обозначения сталей регламентирована следующими европейскими стандартами:

EN 10020. Определение понятий по классификации сталей.

ЕN 10027.Система обозначения для сталей. Ч.1. Краткие обозначения, основные символы. (Идентичен ISO/RT 4949).

EN 10027.Система обозначения для сталей. Ч.2. Система нумераций.

EN 10079.Определение понятия для изделий из стали.

DIN V 17006, ч. 100. Система обозначения для сталей: дополнительные символы для кратких наименований (Идентичен сообщению ECISS 1С 10:1991).

В соответствии со стандартом EN 10020 стали классифицированы по следующим основным признакам:

— химическому составу;

— качеству;

— физическим, химическим и технологическим признакам.

По химическому составу различают стали:

По содержанию углерода нелегированные стали разделяют на:

— малоуглеродистые ( 0,12% C);

— низкоуглеродистые (0,12%≤ C 0,25%);

— среднеуглеродистые 0,25 ≤ C 0,55%;

— высокоуглеродистые ≥ 0,55%C.

По качеству стали разделяются на следующие классы:

— обыкновенные или рядовые, основные;

— качественные;

— высококачественные или специальные.

Легированные стали по качеству разделяются на два класса:

— качественные;

— высококачественные (специальные).

Легированные качественные стали, применяемые, например, для изготовления сварных металлоконструкций, трубопроводов и сосудов, работающих под давлением, характеризуются мелкозернистой структурой, высокой прочностью и ударной вязкостью не менее 27 Дж/м 2 при низкой температуре -50°С.

Легированные высококачественные (специальные) стали, отличаются специальным назначением и особыми свойствами: коррозионной стойкостью и жаростойкостью, хладостойкостью при криогенных температурах и жаропрочностью при высоких температурах, высокой твердостью и износостойкостью, особыми физическими свойствами и др. Легированные стали, содержащие >10,5% Сr, обладают стойкостью против атмосферной коррозии и называются нержавеющими.

Классификация сталей по физическим, химическим и технологическим признакам

По физическим свойствам в классификации (стандарт EN 10027) выделяют группы сталей:

— с особыми физическими свойствами (электропроводностью, коэффициентом линейного расширения и др.);

— с особыми магнитными свойствами (магнитной проницаемостью).

Классификация сталей по механическим свойствам:

— прочности (например, Rm 500 H/мм 2 , 500 ≤ Rm 700 H/мм 2 , Rm ≥ 700 H/мм 2 );

— пределу текучести (например, Rе = 235, 275. или Rе 360, Rе 380 H/мм 2 );

— относительному удлинению (например, δ≥15, 25 или 35 %);

— ударной вязкости (например, работа удара 27, 40 или 60 Дж при +20, 0, -20, -40, -60°С);

— другим характеристикам.

По химическим признакам стали классифицируют на:

— стойкие против химической коррозии (при нормальной температуре – нержавеющие стали; при высокой температуре – жаростойкие стали);

— стойкие против электрохимической коррозии (стали для работы при нормальной, повышенной или высокой температуре, стойкие против МКК).

Технологические классификационные признаки:

— способ получения стали (кипящие, полуспокойные, спокойные стали);

— термическая и термомеханическая обработка (прокаливаемость, отжиг, нормализация, закалка с отпуском, наклеп, холодная прокатка, горячая обработка давлением и др.);

— способность сталей к обработке давлением (например, штампуемость), резанием, литью и др.;

— свариваемость (по критерию Сэкв , содержанию ферритной фазы в аустенитных сталях и др.).

Классификация сталей по назначению:

При классификации сталей по назначению в одной группе могут оказаться стали различной системы легирования и различных классов качества.

Нелегированные стали классифицируют по назначению на следующие группы:

Легированные стали по назначению классифицируют на:

— строительные;

— машиностроительные;

— судостроительные;

— для сосудов, работающих под давлением;

— для трубопроводов;

— для атомных реакторов;

— для криогенной техники;

— для подшипников;

— нержавеющие стали;

— жаростойкие стали;

— жаропрочные;

— теплостойкие;

— инструментальные;

— быстрорежущие;

— с особыми физическими свойствами.

МАРКИРОВКА СТАЛЕЙ ПО ЕВРОПЕЙСКИМ НОРМАМ И СТАНДАРТАМ

Система обозначения сталей производится по следующим евростандартам:

EN 10027. Системы обозначения для сталей:

часть 1. Краткие обозначения, основные символы;

часть 2. Система нумераций;

DIN V 17006. ч100. Системы обозначения для сталей; дополнительные символы для кратких наименований (идентичен сообщению ECI SS IC 10:1991);

EN 10079 Определение понятий для изделий из сталей.

В соответствии с этими стандартами приняты две системы условного обозначения сталей:

В соответствии с EN 10027, ч.1, основные символы и цифры, используемые для условного обозначения сталей, показывают:

— физические характеристики;

— химический состав.

Дополнительные символы и цифры отражают качество, технологические свойства и назначение сталей.

В начале марки приводится символ Fe, далее – цифры, отражающие минимально гарантированный предел прочности σв (Rm) или далее буква E и цифры, отражающие минимально гарантированный предел текучести σт (Re), а затем, при необходимости, химический символ легирующего элемента и дополнительная информация.

Для наглядности в таблице ниже приведены условные обозначения некоторых марок сталей 1-ой группы и их расшифровка.

Дополнительная информация может отражать следующие особенности:

1) склонность к свариваемости (А; В; С; D);

2) дополнительные показатели качества (1; 2; 3. );

3) буква, характеризующая ограничение по S и Р;

4) обозначение EU (евронормы).

Обозначение высоколегированных сталей

Примеры расшифровки высоколегированных сталей:

Х30Cr13 – X-высоколегированная сталь, 30/100=0,3%С, 12-14%Cr.

X8CrTi17 – X-высоколегированная сталь, 8/100=0,08%С, 16-18%Cr./tdКлассификация сталей по физическим, химическим и технологическим признакам/p

Источник: weldering.com

Болты. Винты. Шпильки. Марки стали для них. Классы прочности.

Болты, винты и шпильки производятся из различных углеродистых сталей — разным сталям соответствуют разные классы прочности. Хотя, иногда можно из одной и той же стали изготовить болты различных классов прочности, используя при этом разные способы обработки заготовки или дополнительную термическую обработку — закалку.

Например, из Стали 35 можно изготовить болты нескольких классов прочности: класса прочности 5.6 — если изготовить болты методом точения на токарном и фрезерном станке: классов 6.6 и 6.8 — получатся при изготовлении болтов методом объёмной штамповки на высадочном прессе; и класса 8.8 — если полученные перечисленными способами болты подвергнуть термической обработке — закалке.

Класс прочности для болтов, винтов и шпилек из углеродистых сталей обозначают двумя цифрами через точку. Утверждённый прочностной ряд для болтов, винтов и шпилек из углеродистых сталей содержит 11 классов прочности:

3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9

Первая цифра маркировки класса прочности болта обозначает 0,01 часть номинального временного сопротивления — это предел прочности на растяжение — измеряется в МПа (мегапаскалях) или Н/мм² (ньютонах на миллиметр квадратный). Также первая цифра маркировки класса прочности обозначает ≈0,1 часть номинального временного сопротивления, если Вы измеряете предел прочности на растяжение в кгс/мм² (килограммах-силах на миллиметр квадратный).

Пример: Шпилька класса прочности 5.8: Определяем предел прочности на растяжение

5/0,01=500 МПа (или 500 Н/мм²; или ≈50 кгс/мм²)

Вторая цифра обозначает 0,1 часть отношения предела текучести (напряжения, при котором уже начинается пластическая деформация) к номинальному временному сопротивлению (пределу прочности на растяжение) — таким образом для шпильки класса прочности 10.9 второе число означает, что у шпильки, относящейся к этому классу, минимальный предел текучести будет равен 90% от значения предела прочности на растяжение, то есть будет равен: (10/0,01)×(9×0,1)=1000×0,9=900 МПа (или Н/мм²; или ≈90 кгс/мм²)

Пример: Шпилька класса прочности 5.8: Определяем предел текучести

500х0,8=400 МПа (или 400 Н/мм²; или ≈40 кгс/мм²)

Значение предела текучести — это максимально допустимая рабочая нагрузка болта, винта или шпильки, при превышении которой происходит невосстанавливаемая деформация. При расчётах нагрузки на болты, винты или шпильки используют 1/2 или 1/3 от предела текучести, то есть, с двукратным или трёхкратным запасом прочности соответственно.

Классы прочности и марки сталей для болтов, винтов и шпилек

Класс прочности

Марка стали

Граница прочности, МПа

Граница текучести, МПа

Твердость по Бринеллю, HB

Ст3кп, Ст3сп, Ст5кп, Ст5сп

Источник: metizmsk.ru

Использование сталей различных марок в производстве винтовых свай

Время чтения: 11 минут Интересно, но нет времени читать?

В данной статье речь пойдет о том, стали каких марок используются чаще всего в производстве винтовых свай, а также о том, как марка стали влияет на качественные характеристики и срок службы (долговечность) винтовой сваи.

Сталь – это сплав железа, углерода и различных примесей, при этом доля железа должна составлять не менее 45%. Оптимизация состава сплава в соответствии с действующими на сегодняшний день в России нормативными документами (ГОСТ 380-2005, ГОСТ 1050-88, ГОСТ 4543-71 и др.) позволяет получить стали различных марок.

В производстве винтовых свай наиболее широко применяются стали марок Ст3, Ст20, Ст10, 09г2с, а также в отдельных случаях сталь 30ХМА. Ниже мы более детально рассмотрим характеристики каждой из марок, а также особенности их использования в качестве сырья для винтовых свай.

1. Сталь марки Ст3

Подавляющее большинство производителей изготавливают винтовые сваи из стали марки Ст3, относящейся к углеродистой стали обыкновенного качества, выпуск которой нормируется ГОСТ 380-2005 «Межгосударственный стандарт. Сталь углеродистая обыкновенного качества. Марки».

Стоит отметить, что изделия из данного сырья широко применяются в устройстве надземных коммуникаций, производстве станков и агрегатов, транспортном строительстве, однако при определении области применения стали 3 большую роль играют ее качественные характеристики, в первую очередь степень раскисления.

Раскисление стали – это химический процесс удаления из расплавленного сырья кислорода, определяемого как примесь, ухудшающая механические свойства сплава. В зависимости от химических элементов, используемых для раскисления, различают спокойную, полуспокойную и кипящую сталь.

Спокойная сталь (Ст3сп) лишена кислорода и характеризуется гомогенной (однородной) структурой, призванной придавать сплаву пластичность, а также устойчивость к атмосферной коррозии. Это обусловливает ее использование в производстве заготовок деталей арматуры для трубопроводов и основных элементов для ж/д надземных и подвесных путей, но, разумеется, и увеличивает ее стоимость.

В полуспокойных (Ст3пс) сталях присутствует кислород, из-за чего свойства твердости и пластичности сырья оказываются менее выраженными. Их химический состав также нельзя назвать однородным. Из этой стали производят листовой и трубный прокат (к примеру, балка сталь 3), полосы, круги, квадраты, уголки, шестигранники и закладные детали.

Кипящие стали (Ст3кп) – конструкционные стали, себестоимость получения которых невысока. Они неоднородны по плотности, однако прекрасно обрабатываются при любых термических условиях. Это в сочетании с наименьшей стоимостью среди всех модификаций стали 3 объясняет востребованность кипящих сталей у производителей винтовых свай.

Применение Ст3 является обоснованным при температуре до -30℃.

1.1. Применение стали 3 в качестве материала винтовых свай

Компания «ГлавФундамент» использует в производстве спокойную сталь Ст3сп, которая идет на изготовление стволов свай малых и средних диаметров, устанавливаемых под легкие объекты (заборы, беседки и т.п.) и временные сооружения, нагрузки от которых сравнительно невелики. Это связано с тем, что сталь 3 имеет значения физико-механических свойств недостаточные для применения в конструкции винтовых свай, назначаемых под объекты с более высоким классом ответственности.

2. Сталь марки Ст10

Сталь марки Ст10 – углеродистая качественная конструкционная сталь, требования к качеству которой устанавливаются ГОСТ 1050-88, ГОСТ 1577-93, ГОСТ 16523-97 и др.

Ст10 нефлокеночувствительна (т.е. не склонна к поражению флокенами – дефектами внутреннего строения стали в виде серебристо-белых пятен или волосовин, которые понижают пластичность и вязкость стали и сокращают срок службы изделий) и не склонна к отпускной хрупкости (понижению вязкости и сопротивления хрупкому разрушению стали при отпуске в определенном интервале температур).

Сваривается Ст10 без ограничений (кроме деталей после химико-термической обработки), рекомендуемые способы сварки – РДС, АДС под флюсом и газовой защитой, КТС.

Сталь 10 используется при изготовлении деталей, эксплуатируемых в температурном диапазоне от -40 до +450℃, к которым предъявляются требования высокой пластичности, а также деталей с высокой поверхностной твердостью, работающих на истирание.

Компания «ГлавФундамент» использует лист Ст10 при изготовлении лопастей винтовых свай.

3. Сталь марки Ст20

Сталь марки Ст20 – углеродистая качественная конструкционная сталь, требования к качеству которой устанавливаются ГОСТ 1050-88, ГОСТ 1577-93, ГОСТ 16523-97 и др.

Сталь 20 прочная и одновременно пластичная, легко поддается различным видам обработки. Этим во многом объясняется тот факт, что она получила широчайшее применение. Ст20 используется при изготовлении цементуемых деталей для длительной и весьма длительной службы, тонких деталей, работающих на истирание. После химико-термической обработки данная сталь идет на производство деталей, которым требуется высокая поверхностная прочность. Широко применяют сталь 20 и для производства трубопроводной арматуры, труб, предназначенных для паропроводов с критическими и сверхкритическими параметрами пара, бесшовных труб высокого давления, сварных профилей прямоугольного и квадратного сечения и т.д.

Сталь 20 нефлокеночувствительна и не склонна к отпускной хрупкости.

Сплав Ст20 сопоставим с низколегированной сталью 09г2с по характеристикам свариваемости и выносливости получаемых изделий, которые оказываются способны выдержать значительные нагрузки при воздействии широкого диапазона температур (от -40℃ до +450℃). Рекомендуемые способы сварки: автоматическая дуговая сварка (АДС), контактная точечная сварка (КТС), ручная дуговая сварка (РДС).

3.1. Эффективность применения стали марки 20 в производстве винтовых свай

Компания «ГлавФундамент» использует сталь 20 при изготовлении винтовых свай средних и больших диаметров, применяемых под гражданские и промышленные объекты, эксплуатируемые в регионах, предполагающих воздействие низких температур (до -40℃). Лист Ст20 идет на изготовление лопастей для свай.

Это связано с тем, что Ст20 обладает более высокими, чем Ст3 и Ст10 значениями физико-механических свойств, такими как твердость по Бринеллю, предел кратковременной прочности, предел пропорциональности (предел текучести для остаточной деформации).

Также при производстве Ст20 ведется более строгий контроль химического состава, что положительно сказывается на качестве конечной продукции.

Применение данной стали в конструкции винтовой сваи позволяет достичь большей прочности и повысить устойчивость к знакопеременным нагрузкам. Также использование Ст20 положительно сказывается на коррозионной стойкости сваи, повышая ее долговечность на 10-15%.

4. Сталь марки 09г2с

Данная сталь широко используется в станкостроении, машиностроении транспортном строительстве, нефтяной, химической и строительной отраслях.

Прокат из стали 09г2с выдерживает влияние температурных режимов от -70 до +425°С в условиях многолетних нагрузок и различных деформаций. Особую актуальность это приобретает при устройстве сетей магистральных нефтегазопроводов на территориях, где преобладает холодный климат.

Сталь 09г2с имеет высокие прочностные характеристики, не склонна к отпускной хрупкости (ее вязкость не снижается после процедуры отпуска), устойчива к перегреву и образованию трещин.

В то же время с точки зрения коррозионной стойкости сталь 09г2с относится к группе малостойких, что компенсируется применением проката достаточной для конкретных условий эксплуатации толщины.

Компания «ГлавФундамент» использует сталь 09г2с при изготовлении свай больших диаметров под промышленные объекты, эксплуатирующиеся в условиях воздействия низких температур (до -70℃).

5. Особенности применения стали марки 30ХМА

Сталь марки 30ХМА – жаропрочная релаксационностойкая легированная конструкционная сталь, которая относится к группе хромомолибденовых и хромомолобденованадиевых. Требования к ее качеству устанавливаются ГОСТ 4543-71, ГОСТ 8731-74 и др.

Жаропрочная релаксационностойкая сталь – вид сплава, который используется в условиях воздействия высоких температур в течение определенного времени.

Добавление в состав сплава хрома и молибдена позволяет добиться:

- однородности структуры материала;

- возможности применения более широких температурных интервалов для закалки изделий;

- отсутствия отпускной хрупкости;

- повышения сопротивления разрыву, ударам и изнашиваемости элементов;

- увеличения прочности твердости материала и т.д.

Чтобы снизить порог хладноломкости и повысить механические свойства стали 30ХМА, в нее вводят легирующие элементы, которые образуя с углеродом, железом и прочими элементами твердые растворы и химические соединения, изменяют ее свойства. Кроме того, для повышения стойкости к коррозии, в сплав добавляют небольшое количество меди.

Благодаря своим свойствам сталь 30 ХМА находит широкое применение в авиаиндустрии, машиностроении, а также в организации трубопроводов и современной промышленности.

Данная сталь не склонна к отпускной хрупкости, однако обладает незначительной флокеночувствительностью. Снижение риска поражения флокенами обеспечивается проведением вакуумации сплава.

Разумеется, качественные характеристики стали 30ХМА не могут не отразиться на ее цене. Это дорогостоящая сталь, поэтому ее применение целесообразно только когда речь идет о возведении объектов, имеющих I класс ответственности, в сильно агрессивных грунтах и только после выполнения всех необходимых расчетов.

Источник: glavfundament.ru