«Морской алюминий» — распространенное разговорное название для ряда алюминиево-магниевых сплавов (магний 3-6 %), из которых изготавливаются корпуса морских судов, предназначенных к эксплуатации как в пресных, так и в соленых водоемах. История и факты.

• Лёгкость. Вес конструкции в сравнении с аналогичными из стали на 50% меньше. Поэтому алюминий используется для изготовления надстроек на стальных судах в целях улучшения показателей устойчивости и скоростных характеристик.

• Коррозийная стойкость. Морской алюминий в сто раз медленнее поддается коррозии, чем сталь (1 против 120 мм в год).

• Гарантированные свойства материала, в отличие от синтетических пластиков и ламинатов.

• Высокая относительная прочность. Надежность в эксплуатации.

• Ударо- и вибростойкость. Растяжение при ударе или разрыве – около 15%, алюминиевые детали поглощают энергию удара за счет этой деформации. Это же свойство делает алюминий устойчивым к вибрационным нагрузкам и продолжительным нежелательным воздействиям.

Репортаж телеканала Дон24 о производстве алюминиевых лодок Girgis.

• Высокая ремонтопригодность, помимо стойкости к ударам, алюминий отличается простотой ремонта – ведь соединение материалов осуществляется методом сварки. Также алюминий пригоден к изготовлению специализированных профилей и легко подвергается механическим воздействиям при обработке. Эти особенности снижают трудоемкость создания алюминиевого судна по сравнению со стальным на 20%.

• Защита поверхности за счет оксидной пленки.

• Экологичность. Возможность вторичной переработки.

• Немагнитность и отсутствие искрообразования. Данное свойство важно при организации перевозок горючих грузов.

• Стоимость алюминиевого судна по сравнению с пластиковым при эксплуатации снижается меньше, что делает эти суда более выгодным капиталовложением. Потеря в стоимости составляет 10% против 30% за два-три года.

Что изготавливают из морского алюминия?

• Алюминиевые суда для широкого потребления. Были распространены в советское время. Среди них известные всем Обь, Казанка, Прогресс.

• Промышленное судостроение, в том числе экранопланы, суда на воздушной подушке, глубоководные аппараты.

• Частные яхты, катера.

• «Киты» — алюминиевое судостроение из наборов, состоящих из нарезанных деталей и сборочных чертежей. Чертежи разрабатываются лицензированным проектным бюро, а сборка осуществляется небольшими верфями с выпуском судов 3-5/год.

• Суда, предназначенные для эксплуатации в тяжелых условиях.

• Суда индивидуальной постройки.

• Рифленые листы для нужд судостроения, а также алюминиевые плиты, профили, трубы и прутки.

Как выбрать вид сплава?

Сфера применения алюминиевых сплавов разнообразна. Тип и вид сплава определяется назначением изделия, требованиями к коррозийной стойкости, упругости и др. Перечень сплавов и их свойства можно уточнить по ГОСТам и международным классификациям.

На данное время, можно выделить следующие ключевые виды «морского алюминия».

Про сплавы алюминия при строительстве яхт и катеров. Сварка и набор корпуса

Для малосоленой воды, к примеру, в акватории Балтики, рекомендуются листы из сплава АМг5 (по европейским классификаторам, 5083). Для пресной воды, речной или озерной, часто используют листы АМг3 (европейский стандарт — листы 5754). Также коррозийную стойкость в условиях работы с морской водой обеспечивают листы АМг61 (аналог- 1561).

Технологии не стоят на месте, и развитие отрасли продолжается, добиваясь уникальных свойств материала — стойкости к деформации и коррозии, соотношения прочности и пониженного веса.

Источник: mdmgroup-spb.ru

Алюминиевые лодки

Алюминиевые сплавы уже давно применяются судостроении. Первые попытки строительства алюминиевых яхт и военных катеров были еще в конце 19-го века. Их преимущества в сокращении веса были очевидными, но, однако, из-за проблем с коррозией широкое применение алюминия в судостроении было отложено до лучших времен. Уже в 1930-е годы были разработаны алюминиевые сплавы, которые успешно сопротивлялись коррозии, но во время Второй Мировой войны весь алюминий шел на строительство военных самолетов, а развитие его применения в судостроении затормозилось.

В настоящее время из алюминиевых сплавов изготовляют корпусы судов, палубные надстройки и различное судовое оборудование. По сравнению со сталью алюминиевые сплавы дают снижение массы судов около 50–60%. За счет этого повышают грузоподъемность судна или улучшают его технические характеристики, например, маневренность и скорость.

“Дюралевые” лодки – «дюральки»

Интересно проследить историю применения алюминия в малых судах – лодках, катерах и яхтах – в СССР. Тем более, что не мало из них продолжают трудиться до сих пор. Часто все алюминиевые лодки называют – и с этим не поспоришь – металлическими лодками.

В середине 70-х годов советская промышленность ежегодно поставляла в торговую сеть более 100 тысяч алюминиевых – металлических – лодок. Основную массу этих лодок составляли практически однотипные четырёхместные “дюральки”. Они были очень популярными, хотя, как сейчас понятно, имели существенные недостатки, такие, как малая прочность корпуса, недостаточная мореходность и, заметим, склонность к коррозии.

Однако не все алюминиевые лодки были по-настоящему «дюралевыми». Большинство алюминиевых лодок действительно изготавливалось из «дюралей» – дюралюминиевых сплавов Д1 и Д16, которые, как потом оказалось, совсем не предназначены для судостроения. Однако уже и тогда немало алюминиевых лодок было сделаны из сплавов, которые специально предназначены для судостроения, особенно морского – алюминиево-магниевых сплавов, в основном АМг5 и АМг6. Их часто – также неофициально – называют «магналиями».

Алюминиевые лодки как ширпотреб

Применение дюралевых листов для изготовления лодок связано во многом с тем, что производителями этих лодок были почти исключительно тогдашние авиационные заводы – казанский, воронежский, новосибирский и другие. Это была обычная советская практика: каждый оборонный завод выпускал какие-нибудь товары широкого потребления – ширпотреб. Те же дюралевые листы применяются для изготовления обшивки самолетов и обычно как раз той же толщины, 1,5-2,0 мм, которая применялась и для корпусов алюминиевых лодок. Также как и при изготовлении самолета дюралевые листы соединяют с помощью алюминиевых заклепок, а не сварки.

С другой стороны, уже тогда в советском судостроении, в основном для малотоннажных судов, достаточно широко применялись алюминиево-магниевые сплавы, главным образом, сплав АМг5 и иногда АМг6. Например, для обшивки корпусов рыболовецких баркасов применялся сплав АМг5. Отсюда, надо понимать, происходило применение сплавов-магналиев для изготовления алюминиевых лодок и для широкого потребления. При строительстве этих лодок применяют дуговую сварку в среде аргона.

Что такое «дюрали»

Особенностью дюралюминиевых сплавов является их ограниченная свариваемость. Это ограничение связано, во-первых, со склонностью этих сплавов к образованию при сварке горячих трещин, а также потерей прочности в зоне термического влияния сварки.

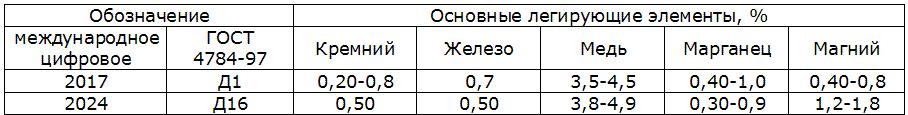

Дюралюминиевые сплавы Д1 и Д16

По-настоящему «дюралем» является только алюминиевый сплав типа сплава Д1 по ГОСТ 4784. Так его назвал еще его изобретатель – немецкий инженер-металлург Альфред Вильм в начале 20-го века. Другое название этого сплава – дюралюмин. Более прочный сплав Д16 раньше называли супердюралюмином.

Часто все алюминиевые сплавы этой серии Al-Cu-Mg называют дюралюминами, дюралями или дуралюминами. Однако эти названия не являются стандартизированными и не применяются в нормативных документах, например, в стандартах ГОСТ.

В настоящее время алюминиевый сплав Д1, известный за рубежом, как сплав 2017, находит весьма ограниченное применение, в основном, в виде заклепок. Сплав Д16 – сплав 2024 – продолжает широко применяться в самолетостроении, чаще всего в виде плакированных листов, то есть листов с покрытием из технически чистого алюминия толщиной до 10 % толщины листа.

Таблица 1 – Алюминиевые сплавы Д1 и Д16

Магналии АМг5 и АМг6

Введение в алюминий магния в количестве до 6 % в качестве главного легирующего элемента дает упрочнение твердого раствора сплава и высокую эффективность деформационного упрочнения. Такие сплавы образуют серию 5ххх по международной классификации. Эти сплавы хорошую коррозионную стойкость, особенно сопротивление коррозии в морской воде и морской атмосфере, а также хорошую пластичность и отличную свариваемость.

Таблица 2 – Алюминиевые сплавы АМг5 и АМг6

Лодки из дюралюминиевых сплавов

Наверное, самой известной настоящей «дюралевой» лодкой является лодка «Казанка», которая претерпела несколько модификаций, вплоть до «Казанки-6М».

Рисунок – Алюминиевая лодка “Казанка-5М4”

При изготовлении корпуса «Казанки» применялся листы из алюминиевого сплава Д16АT толщиной 1,5-2,0 мм.

Буква А в обозначении сплава говорит о том, что этот лист снаружи имеет плакировку из технически чистого алюминия толщиной до 8 %, то есть около 20 микрометров. Этот тонкий наружный слой технически чистого алюминия предназначен для защиты от коррозии основного металла листа – алюминиевого сплава Д16.

Буква Т означает, что листы из сплава Д16 поставлялись в состоянии Т, то есть закаленными и искусственно состаренными.

Алюминиевый сплав Д16 относится к той группе сплавов, которые полуофициально называются «дюралями» или «дюралюминами». В официальных стандартах, например, ГОСТ 4784-97 на деформируемые алюминиевые сплавы или ГОСТ 21631-76 на алюминиевые листы такие термины не применяются.

Другие лодки из дюралюминиевых сплавов:

- моторная лодка «Прогресс» и ее модификации (алюминиевый сплав Д16АТ: днище – 2 мм, борта и палуба – 1,5 мм);

- моторная лодка «Днепр» (алюминиевый сплав Д16АТ);

- моторная лодка «Воронеж» (алюминиевый сплав Д1, лист 1,5 мм);

- моторная лодка «Дон»;

- «Южанка» (аналог «Казанки»);

- Обь (сплав Д16, толщина 1,5-2,0 мм);

- «Ока» (Д16АТ, 2 мм);

- «Сибирячка» (Д1Т, Д16Т, 1925Т) и некоторые другие.

Лодки из магналиевых сплавов

Моторные лодки «Сарепта», «Крым», «Автобот», «Янтарь», «Неман» и некоторые другие изготавливались из алюминиево-магниевых сплавов. В основном это были листы толщиной 1,5-2,0 мм из сплава АМг5 и иногда сплава АМг6.

Отличительные особенности этих сплавов состоят в том, что они:

- не подвергаются термическому упрочнению;

- хорошо свариваются и

- обладают высокой стойкостью к коррозии.

Поэтому алюминиевые лодки из этих сплавов являются обычно сварными с применением аргонно-дуговой сварки. Заклепки также могут применяться в тех местах, где затруднено применение сварки или даже для всей конструкции.

Алюминиевые лодки, катера и яхты за рубежом

Авторитетное мнение о применении алюминия в лодках, катерах и яхтах дает отраслевой стандарт американского Общества производителей лодок и яхт (American Boat

Рисунок 2 – Алюминиевая яхта

В зависимости от размеров и особенностей конструкции, способа изготовления, а также назначения судна применяются различные сплавы серии алюминиево-магниевых сплавов (серии 5ххх), а также сплавы серии 3ххх (3003 и 3004) и сплав 6061 из серии 6ххх.

См. Алюминиевый сплав 6061

См. Сплавы серии 3ххх

Клепаные алюминиевые лодки

Это обычно небольшие лодки, корпус которых изготавливают с применением алюминиевых заклепок. Для корпуса лодки, при изготовлении которого применяется формовка листовых деталей с растяжением применяют листы из алюминиевого сплава 6061 в состоянии Т4.

Если пластическая деформация листов растяжением не предусмотрена, то для корпуса применяют алюминиево-магниевые сплавы 5050, 5052 и 5086 в различных нагартованных состояниях, а также сплав 6061 в состояниях T4 и T6.

Для изготовления так называемого транца – кормовой части корпуса – применяют алюминиевые сплавы 5050, 5052 и 5086 в различных нагартованных состояниях, а также сплав 6061 в состоянии T6

Для оборудования палубы применяют сплавы 3003, 3004, 5005, 5050, 5052 и 5086 в различных нагартованных состояниях, а также сплав 6061 в состояниях T4 и T6.

Сварные алюминиевые лодки

Для корпуса лодки, при изготовлении которого применяется формовка листовых деталей с растяжением, применяют алюминиевые листы из сплава 5086 в отожженном состоянии и сплава 6061 в состоянии T4.

Если пластическая деформация листов растяжением не предусмотрена, то допускается применять для корпуса следующие алюминиевые сплавы 5052 и 5086 в различных нагартованных состояниях и сплав 6061 в состоянии T6

Для изготовления транца и палубы применяют те же сплавы, что и для корпуса.

Алюминиевые катера и яхты

Для сварных конструкций катеров и яхт – корпуса, транца, палубы и большинства других компонентов применяют почти исключительно алюминиевый сплав 5086 в нагартованных состояниях Н116 и Н117. Для внутренней рамной конструкции корпуса применяют сплав 6061 в состоянии Т6.

Таблица 3 – Алюминиевые сплавы из серии 5ххх

- ← Previous Упрочнение алюминия: 3 механизма

- Алюминиевые заклепки Next →

Источник: aluminium-guide.com

Алюминиевые лодки и катера

Алюминиевые лодки и катера достаточно распространены как в России, так и в других странах мира. Лодки из этого металла успешно конкурируют с лодками из современных полимерных материалов благодаря своей прочности при истирании и ударных нагрузках. При этом основными недостатками металлических лодок можно назвать больший вес и сложность ремонта корпуса.

Сплавы алюминия для производства лодок и катеров

Судостроительный алюминий – это, прежде всего, сплавы на основе алюминия. Технически чистый металл можно встретить лишь в крупном судостроении в теплоизоляции, пищевых контейнерах и некоторых других элементах, не относящихся напрямую к корпусной части.

Отечественный ГОСТ допускает цифровую маркировку алюминиевых сплавов. Так АМц обозначается — 1400; АМг3 — 1530; АМг5 — 1550; АМг61 — 1561. Согласно международной классификации сплавов Амц соответствует номеру 3003, АМг1 – 5005, АМг3 – 5154, АМг4 – 5086, АМг4,5 – 5083. Последний сплав широко использовался в малом судостроении.

История применения алюминия в судостроении

Первый опыт использования легкого металла в судостроении засвидетельствован 1891 годом, когда швейцарская компания использовала алюминий при производстве восьмиместного катера Le Migron. В 1894 году шотландцы выпустили для Российской Империи торпедный катер «Сокол» с алюминиевым корпусом. Экономия в весе позволила нарастить скорость. «Сокол» достигал скорости 32 узла. В 1985 году на американской регате победил катер из алюминия. Слабыми местами алюминия на тот момент оказались небольшая коррозионная стойкость и высокая стоимость материала.

Революционное решение пришло только в 1954 году, когда появился сплав 5083. Сплав оказался стойким к соленой воде, хорошо формовался и неплохо сваривался.

В 1995 году французская компания зарегистрировала новый сплав 5383 с более высокой коррозионной стойкостью, увеличенной ударной вязкостью и увеличенным пределом текучести сварных конструкций. В самом конце 20-го века немцы зарегистрировали сплав Alustar (5059), который превосходит по многим параметрам французскую разработку.

Производство алюминиевого листа для сборки лодок

Технология производства алюминиевого проката выходит за рамки данной статьи. Отметим, что металлопрокатные предприятия производят для сборки маломерных катеров листы толщинами от 1,5 до 6 мм. Наиболее популярной толщиной листа для лодок до 5 метров длиной является 2-миллиметровый прогон. Днище лодок чаще изготавливается из 3-хмиллиметрового листа.

Выпускается также рифленые листы, на поверхность которых нанесено рифление в виде ромбов или рифлей чечевичной формы, расположенных по отношению друг к другу под углом. Такой материал часто используется в лодках для оформления горизонтальных поверхностей. Рифлены не дают скользить по мокрой поверхности, что положительным образом сказывается на безопасности лодки. Часто рифленый лист используется в катерах и для оформления, например, бортов, консолей или рундуков.

Производство лодок и катеров из алюминия

Производство алюминиевой лодки начинается с нарезки деталей будущего корпуса. Перед этой процедурой, при необходимости, лист выпрямляется прокатным станком. Управляемый программой станок выжигает плазменной горелкой или фрезерует детали из цельного листа алюминия.

Заготовки деталей гнутся на деревянном трафарете или загибочном станке.

Корпуса лодок собираются на специально подготовленном стенде-матрице. Сборка может происходить как днищем вверх, так и вниз.

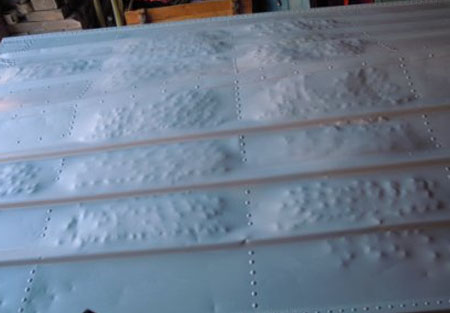

Существует несколько способов закрепления деталей корпуса между собой. У каждого из них есть свои достоинства и недостатки. Распространенный ранее способ сборки на заклёпках, сейчас уступает место сварке. Клепаный корпус легче поддается ремонту в гаражных условиях, но по надежности уступает сварному. Сварные корпуса практически не требуют ремонта и обслуживания.

Стоит отметить, что клепаный корпус совсем не пережиток прошлого, многие именитые компании придерживаются такого метода сборки корпусов своих лодок. Некоторые производители (например, Alumacraft) усиливаю клепками сварные корпуса своих катеров.

Еще одним способом сборки корпуса является крепление замковой фурнитурой. Таким способом собираются лодки Qiuckline в компании Duroboat. Тщательно подогнанные детали скрепляются профилированными уголками через полимерные прокладки. Данный способ, по заявлению изготовителя, очень надежен и обеспечивает необходимую подвижность соединениям при значительных нагрузках на корпус.

Жесткость корпуса обычно обеспечивается продольным и поперечным наборами. Набор делается коробчатым или из листового металла. Как правило, полости образованные между ребрами набора и палубой заполняются блоками аварийной плавучести из полиуретана. В некоторые полости встраивают багажные отделения или топливные баки.

На блоки плавучести чаще всего идет мелкопористый полиуретан, реже они заполняются непосредственно пеной. Некоторые производители используют шариковый пенопласт, но у него есть свои недостатки: он более гигроскопичен и от него много мусора.

Российские алюминиевые лодки

На территории России сборкой лодок из алюминия занимаются многие судостроительные компании. Рынок таких лодок в РФ представлен, в основном, бюджетными моделями в размерности от 4,5 до 5,5 метров. Интерес к таким судам в нашей стране сложился исторически, так как советская промышленность выпускала наиболее доступные модели именно из алюминия и в этих размерах. К самым популярным моделям СССР можно отнести Прогрессы производства Куйбышевского авиационного завода, Казанки производимые на КАПО им.Горбунова, Оби, Оки и другие лодки.

В настоящее время выпускаются сотни моделей лодок и катеров из легких сплавов десятками производителей. Большинство компаний, работающих на территории РФ, можно найти в разделе «Каталог лодок». Некоторые отечественные производители алюминиевых лодок: «Петровская Верфь», Нижегородская Верфь Малого Судостроения, Литек-Самара, Астрон-Марин, Росомаха, Вельбот, Фибербот и другие.

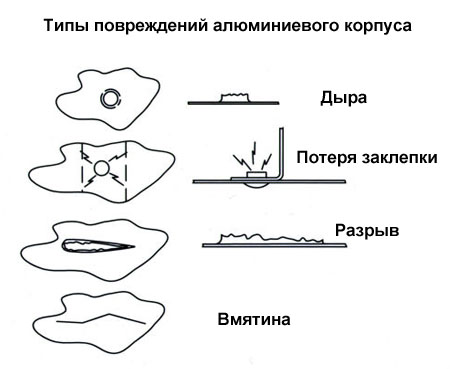

Ремонт алюминиевых лодок

Корпус лодок, каким бы он не был прочным, подвержен различным повреждениям. Если некоторые повреждения приводят лишь к потере внешнего вида, другие могут стать причиной течи корпуса.

Вмятины

Одним из самых частых повреждений металлической лодки является вмятины. Чаще всего они направлены внутрь лодки. Самостоятельное исправление вмятин корпуса чаще всего делается выстукиванием изгиба киянкой. Некоторые специалисты не рекомендуют исправлять небольшие повреждения из-за истончения металла в месте ремонта. Для доступа к поврежденному участку изнутри лодки часто приходится разбирать обшивку борта и вырезать вклеенные блоки плавучести.

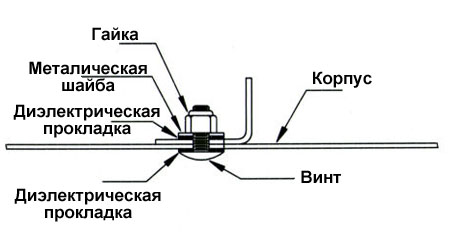

Отверстия и ослабшие заклепки

Небольшие пробитые дырки и отверстия от выпавших заклепок можно устранять теми же заклепками. При необходимости можно затянуть отверстие с помощью винта и гайки, однако следует помнить, что соприкосновение алюминия со сталью ведет к ускоренной коррозии, поэтому крайне рекомендуется при резьбовом соединении в корпусе лодки использовать диэлектрические шайбы, например, из фторопласта или другого непроводящего материала.

Ослабевшие заклепки рекомендуется не проклепывать, а заменять новыми.

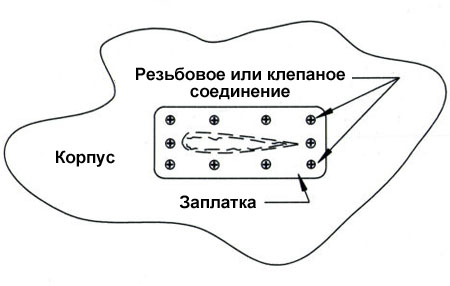

Рваные повреждения и порезы

В связи с тем, что сварка алюминия без соответствующего оборудования и опыта весьма затруднены, ремонт рваного или рубленого корпуса выполняется заплаткой. Заплатка крепится на клепки. Если существует возможность, заплатка ставиться изнутри корпуса. Лучше, если толщина заплатки не будет меньше толщины корпуса. Дополнительную герметизацию можно выполнить либо нейлоновой прокладкой, либо твердеющим герметиком.

Ремонт порезов алюминиевой лодки эпоксидными смолами имеет место быть, но он весьма недолговечен.

Источник: parohodoff.ru

Дюраль и АМг. О массе и размерности лодок

Лодочники, имевшие дело с клепаными дюралевыми лодками советского производства, помнят, что лодка типа «Прогресс» весила около 220 кг, «Казанка-5» – около 200 кг. Сварные лодки сопоставимого размера весят в 1,4—1,5 раза больше. Вельбот-45М весит около 270 кг, Салют-480 – 322 кг.

Почему так?

На клепаных лодках применяется дюраль, относящийся к алюминиево-медным сплавам, механические свойства которых иногда превышают механические свойства низкоуглеродистых сталей. Однако у дюраля есть и существенные недостатки:

- низкое сопротивление коррозии, что приводит к необходимости использовать защитные покрытия. Дюралевая лодка может получить сквозную коррозию в течение сезона при отсутствии надлежащего ухода и протекторов;

- его нельзя сваривать. Сваренные тонкие листы дюраля очень быстро лопнут рядом со сварным швом. Поэтому – клепка со всеми ее проблемами, первая из которых – высокая вероятность протекания.

На лодках, изготавливаемых по сварной технологии, применяются АМг — алюминиево-магниевые сплавы (до 6% Mg, менее 0,1% Cu), которые характеризуются сочетанием удовлетворительной (заметно меньшей, чем у дюраля) прочности, хорошей пластичности, очень хорошей свариваемости и коррозионной стойкости. Кроме того, эти сплавы отличаются высокой вибростойкостью, а качественный сварной шов герметичен по-определению.

Но за все приходится платить. Для обеспечения достаточной прочности приходится применять более толстые и тяжелые листы и элементы силового набора.

Конечно, конструкторы и производители лодок заинтересованы в снижении их веса. Металл образует львиную долю массы и себестоимости лодок, это основной и самый дорогой материал. При разработке конструкции мы стараемся применить наиболее легкие элементы. Но всему есть предел!

И этот предел – обеспечение необходимой прочности наших лодок, что является основой их безопасности и долговечности. Счет нашим изделиям – тысячи. Мы производим лодки много лет, и знаем, во что выливается экономия на толщинах и весе листов.

Как правило, серийная конструкция оказывается даже более тяжелой, чем опытные образцы. Так, на Салюте-480 мы вынуждены использовать более толстый лист на бортовые палубы, хотя, казалось бы, элемент не несет особой нагрузки. Из-за таких «мелочей» серийная лодка весит на 7 кг больше пилотного экземпляра.

Некоторые производители, рекламируя себя в Интернете, заявляют, что их лодки из АМг, имеющие сопоставимый с нашими лодками типоразмер, весят в 1,5 раза меньше.

Пытаясь привлечь покупателей они, мягко говоря, лукавят. Ниже мы приведем основные приемы таких продавцов.

1. Лодка реально не взвешивается.

Небольшие производства не могут позволить себе достаточно дорогие весы, или не хотят на них тратиться (хотя измерение реального веса лодки — безусловное требование ГОСТа, без выполнения которого не может идти речи о получении обязательного сертификата соответствия, подтверждающего безопасность лодки). В паспорте лодки, а также на сайте и в других рекламных материалах указывается теоретический вес конструкции, который, как правило, на 10-20% меньше веса серийного изделия.

Некоторые поступают еще «круче». Они указывают вес «голого», необорудованного корпуса (а он примерно в 1,5 раза легче готового изделия).

И, наконец, проще всего «выдумать» коммерчески выгодное значение веса (покупатель не сможет взвесить приобретенную им лодку, но будет привлечен ее якобы небольшим весом).

Приводим фото на весах лодки «Салют-480» и ее корпуса

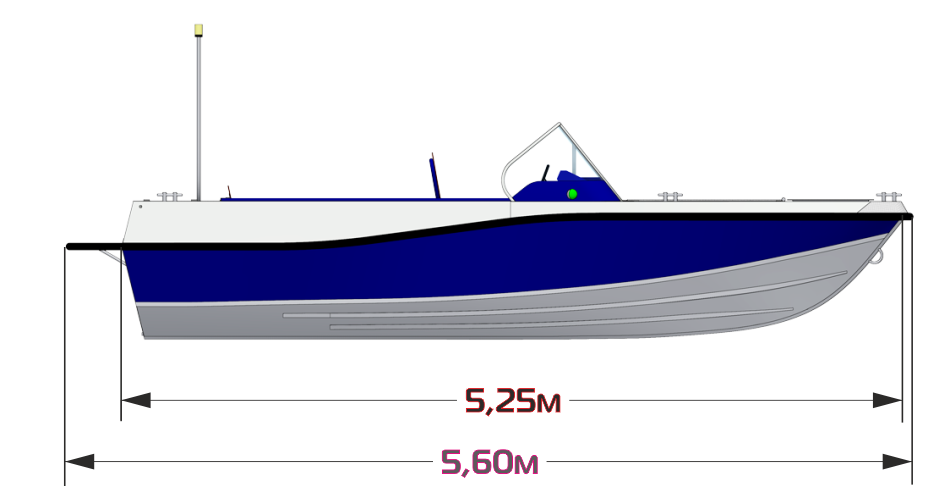

2. В обозначении типоразмера лодки указываются завышенные значения.

В сознании большинства лодочников они прочно связаны с реальным размером лодки. Указываются не наибольшие значения длины и ширины (это фактические размеры корпуса – его проекции на опорную поверхность, без выступающих деталей надстроек), а габаритные. Любой уважающий себя конструктор знает, что лодка с обозначением «525» предполагает КОРПУС длиной примерно 5,25 метра. Именно эта длина характеризует основной размер вашего судна и его эксплуатационные качества. Бывают случаи, когда для формирования модельного ряда мы отступаем от точных значений длины, но это незначительные отличия, и в паспорте на лодку мы обязательно укажем точное значение.

Габаритные размеры — это длина и ширина судна со всеми его выступающими элементами. Приделав на корме кринолины (площадки) с выступанием на 40 см, мы получим на реальном 47-470-м корпусе габаритную длину 5100 мм. Теперь на лодке напишем «…-51», «замолчим» в паспорте, на сайте и в рекламе слово «габаритная»… «Салют-480» можно смело называть «пятьдесят первым» (габаритная длина больше 5 м).

Но какую реальную лодку купите Вы? Что главнее: влезет ли она в гараж (габаритные размеры)? Или как она пойдет по волне с мощным мотором (наибольшие размеры)?

На приведенной ниже схеме показана лодка NAVIGATOR 525.

525 – примерная длина корпуса лодки в сантиметрах, что и отражено в названии модели.

Усредненный конкурент обозначил бы лодку как 560.

К нам на завод иногда попадают лодки других производителей. По-возможности, мы их взвешиваем. Не будем приводить здесь фотографию, на которой взвешиваемая лодка имеет наибольшую длину 4700 мм, а не 5100 мм, как должно было бы следовать из ее обозначения. И весы показывают не заявленные на сайте этого производителя 290 кг, а ни много ни мало 410 килограммов! На фото Салют-480 с корпусом 4720 мм показан на весах (322 кг). Делайте выводы…

Источник: salut-boats.ru