Закалка с 1010-1070 °C в масле или на воздухе и последующий низкий отпуск при 150-370 °C.

При контроле закаливаемости рекомендуется температура закалки 1050°C и 150-200 °C для стали 95X18. Для полного смягчения стали (~220 HB) рекомендуется отжиг при 880-920 °C с замедленным охлаждением (скорость охлаждения 25 °C/ч), для улучшения обрабатываемости при точении рекомендуется отжиг при 730-760 °C. Следует избегать отпуска при 450-600 °C, а также нагрева при закалке выше 1065 °C, вызывающего рост зерна, так как в обоих случаях наблюдается снижение ударной вязкости. [1]

Влияние температуры закалки на свойства стали 95X18

| tзак, °C | Остаточный аустенит γ, % |

Твердость HRC |

Диаметр аустенитного зерна, мкм |

Содержание хрома в твердом растворе, % |

| 900 | >1 | 47 | 18 | 9,5 |

| 1000 | — | 55 | 16 | — |

| 1050 | 17 | 58 | 40 | 11,0 |

| 1100 | 32 | 55 | — | 12,2 |

| 1150 | 76 | 40 | 35 | — |

| 1200 | — | 33 | 42 | — |

| 1250 | 93 | 26 | 63 | 16,4 |

Влияние продолжительности отпуска при 200 °C на твердость сортовой стали 95X18 после закалки с 1040-1060 °C [6]

| Продолжительность отпуска, ч | Твердость HRC |

| 0 | 57,5 |

| 1 | 55,5 |

| 1,5 | 55 |

| 2 | 54 |

| 3 | 53 |

Влияние температуры отпуска на свойства стали 95X18 (закалка с 1040 °C) [1]

| tзак, °C | Остаточный аустенит γ, % |

Твердость HRC |

| 140 | 15 | 56 |

| 300 | 12 | 51 |

Механические свойства прутков стали 95X18 после различных режимов отжига и закалки [1]

| Режим термической обработки |

Твердость HB | σв, Н/мм 2 | σ0.2, Н/мм 2 | δ5 % | ψ, % |

| Закалка с 1010-1065 °C в масле, охлаждение на воздухе |

60-62 HRC | — | — | — | — |

| Закалка и отпуск при 150-379 °C |

55-60 HRC | — | — | — | — |

| Неполный отжиг при 730-790 °C, 2-6 ч |

22-27 HRC | ≥880 | ≥770 | ≥12 | — |

| Полный отжиг при 885-920 °C, 1-2 ч |

215-240 | ≥770 | ≥420 | ≥12 | ≥30 |

Механические свойства

| Состояние поставки | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см 2 | Твердость HRCэ |

| не менее | ||||||

| Закалка с 1000-1050 °C в масле; отпуск при 200-300 °C, охл. на воздухе или в масле |

— | — | — | — | — | Св. 56 |

| Пруток. Полный отжиг при 885-920 °C, 1-2 ч |

420 | 770 | 15 | 30 | — | — |

| Пруток. Неполный отжиг при 730-790 °C, 2-6 ч |

770 | 880 | 12 | 25 | — | 24-29 |

| Подогрев 850-860 °C; закалка с 1000-1070 °C в масле или на воздухе; обработка холодом при 70-80 °C; отпуск при 150-160 °C, охл. на воздухе |

— | 1980-2300 | — | — | 63 | Св. 5 |

Механические свойства в зависимости от температуры отпуска [3]

| tисп., °С | KCU, Дж/см 2 | Твердость HRCэ |

| Закалка с 1040 °C в масле | ||

| 200 | 265 | 59 |

| 300 | 285 | 53 |

| 400 | 245 | 56 |

| 500 | 205 | 56 |

| Закалка с 1050 °C в масле | ||

| 150 | — | 59-64 |

| 200 | — | 58-62 |

| 300 | — | 55-59 |

| 400 | — | 56-59 |

| 500 | — | 51-54 |

| 600 | — | 41-44 |

Механические свойства при повышенных температурах [3]

| tисп., °С | KCU, Дж/см 2 | Твердость HRCэ |

| 20 | — | 58-59 |

| 200 | 12-18 | 57-58 |

| 300 | 12-22 | 56-57 |

| 400 | 12-22 | 56-57 |

ПРИМЕЧАНИЕ. Закалка с 1050 °C в масле; обработка холодом при -70 °C; отпуск при 400 °C.

Предел выносливости [5]

| Термообработка | σ-1, МПа |

| Закалка с 1050 °C в масле; отпуск при 150 °C; твердость HRCэ 61 |

960 |

Механические свойства по ТУ [5]

| Вид полуфабриката |

ТУ | Состояние полуфабриката или контрольных образцов |

НВ dотпмм не менее |

| Прутки горячекатаные |

ТУ 14-1-377-72 | Отпущенные или отожженные |

3,7 |

Механические свойства при комнатной температуре [5]

| Вид полуфабриката | Состояние | σ0,2 | σв | δ | ψ | HRC |

| кгс/мм 2 | % | |||||

| Прутки | Термически обработанные по режиму: закалка с 1010-11б5 °C в масле или на воздухе |

— | — | — | — | 60-62 |

| Термически обработанные по режиму: закалка с 1010-1065 °C и отпуск при 150-370 °C |

190 | 200 | 2 | 10 | 55-60 | |

ПРИМЕЧАНИЕ. После отпуска в интервале температур 450-600 °C сталь обладает наименьшим сопротивлением удару. Нагрев под закалку выше 1060°C вызывает рост зерна и снижает вязкость стали.

Жаростойкость [5]

Сталь устойчива против окисления в воздушной среде при температурах до 800°C.

Коэффициент термического линейного расширения [5]

| Температура °C | αx10 6 1/град |

| 20-100 | 11,8 |

| 20-200 | 12,3 |

| 20-300 | 12,7 |

| 20-400 | 13,1 |

| 20-500 | 13,4 |

| Температура °C | αx10 6 1/град * |

| 100-200 | 12,8 |

| 200-300 | 13,6 |

| 300-400 | 14,4 |

| 400-500 | 14,6 |

* После термической обработки по режиму: закалка с 1050°C (выдержка 45 мин) в масле, отпуск при 425°C (выдержка 1 час), охлаждение на воздухе.

Коэффициент теплопроводности [5]

| Температура °C | 25 |

| λ вт/м*град | 24,3 |

Удельная теплоемкость [5]

| Температура °C | 100 |

| с кдж/кг*град | 0,682 |

Физические свойства [1]

- Плотность 7750 кг/м 3 для стали 95X18.

- Теплопроводность при 20°C составляет 24,3 Вт/(м*К).

- Удельная теплоемкость при 20°C равна 0,483*101 Дж/(кг*К).

Библиографический список

- Шлямнев А.П. Коррозионностойкие, жаростойкие и высокпрочные стали и сплавы. 2000 г.

- Ульянин Е.А. Коррозионностойкие стали сплавы: Справочник. — М.: Металлургия, 1980. -208 с

- Марочник стали и сплавов. 3-е изд., перераб. и доп./ Под ред. И.Р.Крянина и др. -М.: ЦНИИТмаш, 1977. — 210 с.

- Марочник сталей. — М.: ЦБТИ, 1961. — 303 с.

- Скляров Н.М., Алексеенко М.Ф., Авиационные материалы. Т2 — Коррозионностойкие и жаростойкие стали и сплавы — 1975 г.

- данные ОАО Златоустовский метзавод

Источник: enginiger.ru

Описание стали 95Х18 и ее обработка

Описание стали 95Х18 может стать очень полезным подспорьем при выборе, особенно если учесть характеристики стали для ножей, ее плюсы и минусы. Обязательно нужно провести сравнение с Х12МФ и другими марками. Внимания заслуживают также применение и твердость стали, ее основные аналоги.

Состав и расшифровка

Такая маркировка сразу говорит о многом внимательному читателю. Химический состав стали 95Х18 включает прежде всего железо. Но важную роль играет и углерод, доля которого составляет 0,95%. Доля хрома при этом равна 18%, что оказывает существенное влияние на свойства готового продукта. Концентрация примесей будет сравнительно невелика; сплав считается легированным и стойко переносящим коррозионные воздействия.

Присутствие хрома в количестве свыше 12% дает особенный эффект. Все сплавы с такой его концентрацией имеют уникальную поверхность. Она покрывается сравнительно тонкой, но при этом весьма плотной пленочкой окислов. Это и позволяет застраховаться от дополнительного окисления при контакте с воздухом, даже с соленой водой.

Стоит отметить, что то же самое повышение концентрации хрома делает невозможным получение листового проката из этого металла.

Особенности производства

Изготовить сталь 95Х18 весьма трудно. Эта процедура требует совершенного и многообразного по составу оборудования. Обязательно понадобится:

- выковать заготовки;

- обжечь их;

- закалить;

- отпустить.

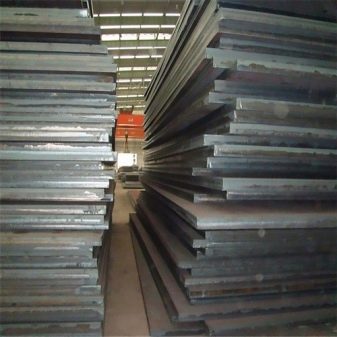

Необходимые условия могут быть созданы только в кислородно-конвертерных цехах. Изготовленный сплав разливают по методике непрерывной отливки. Практически всегда отливают его в слябы. Но при необходимости используют также блюм или формы сортовой заготовки. Полуфабрикаты стали 95Х18 относительно велики.

Дальнейшая обработка их в готовом виде была бы затруднительна. Потому полуфабрикаты принято резать в рулонном формате уже перед прохождением валков или после них. Толщина рулонной стали варьируется от 0,12 до 1,2 см. Как рулоны, так и пруты могут дополнительно разрезаться на фрагменты, становящиеся заготовками для различных выпускаемых товаров. На сколько-либо крупном производстве ковка ведется машинным способом.

Для этой цели используют молоты. Деформировать металл нужно при температуре от 900 до 1125 градусов, поскольку при таких условиях изменить кристаллическую решетку проще всего. Выкованные изделия плавно остужают примерно до 750 градусов. Конкретный перечень операций и их последовательность сильно зависят от того, какую продукцию собираются выпускать.

Ручное производство стали 95Х18 едва ли возможно, тем более что она будет иметь тогда крайне низкое качество.

Плюсы и минусы

Сразу стоит отметить, что такой сплав очень хорошо переносит пребывание в пресной и насыщенной солями воде. Это открывает широкие перспективы его использования в различных сферах. Нержавеющее углеродистое железо такой марки способно противостоять воздействию щелочей с насыщенностью не более 20%. Отмечается также высокая стойкость к контактам с сырой нефтью и другой активной органикой, с азотной и уксусной кислотами. Сопротивляемость воздействию ортофосфорной кислоты невелика, а соляная и серная кислоты и вовсе активно растворяют этот материал.

Износостойкость стали 95Х18 весьма велика. Этот сплав прочен и тверд. Вероятность коррозии окажется невелика. Такая сталь отлично режет и обрабатывает любые продукты, не вступая с ними в реакцию. Внешний вид неизменно останется привлекателен. Готовые ножи из 95Х18 отличаются дешевизной.

Затачивать их будет сравнительно несложно. Такое обстоятельство особенно радует любителей походов, которым едва ли нравится тратить много времени на заточку лезвий. Не понадобится даже брать сложные точильные приспособления. Срок службы металла весьма велик.

В течение всего этого срока он сохранит свою износостойкость. Однако есть и определенные проблемы. Ножи из стали 95Х18 имеют слишком малую ударную вязкость. При любом ударе они могут растрескаться или даже вовсе расколоться — что делает такой нож непригодным для метания или работы с твердой поверхностью. Также стоит отметить критичность грамотной термообработки; при любых отклонениях от оптимальной технологии неизбежны проблемы.

Характеристики и свойства

Твердость по шкале Бринелля задается в соответствии с ГОСТ 5949, принятым в 2018 году. По этой системе HB не допускается получение металла тверже 269 единиц. Превышение такого показателя оборачивается резко негативными проявлениями. Надо понимать, что качество по Бринеллю правильно определяется только после завершения термической обработки. Применяться этот показатель может как к кованому, так и к подвергнутому горячей прокатке металлу.

Твердость по Роквеллу также нормируется. Ее определяют на примере образцов, вырезаемых из термообработанных изделий. Нормальный уровень составляет от 57 до 59 HRC. Такой показатель позволяет гарантировать высокое качество продукции. Очень важна правильная обработка режущих кромок. Плотность стали 95Х18 составляет 7750 кг на 1 куб. м. Теплопроводность равна 24,3 Вт/ (м · К).

Так как сплав содержит 78% железа, то он отлично магнитится. Доля титана не превосходит 0,2%, а концентрация меди может составлять 0,3% максимум. Стоит отметить, что критична для свойств сплава закалка и отпуск — при любых нарушениях в них неизбежно ухудшаются основные параметры.

Подобно прочим сталям мартенситного типа, 95Х18 при закаливании становится плотнее. Правильный отжиг приводит к появлению ледебуритной структуры. В ней присутствует избыточное количество карбида. Первичный тип карбида возникает после окончания жидкой фазы. Такие включения вытянуты по форме в ту сторону, куда металл куют или прокатывают.

Вторичный карбид состоит из более мелких включений. Образовываться они будут при остужении. Такие участки находятся в основных частях и на краях исходных аустенитов. Чем выше температура обработки, тем тверже будет сплав. По ряду причин он не годится для формирования конструкционных деталей.

Так, нагреваясь, 95Х18 будет формировать зерна.

Самые крупные зерна путем дальнейшего нагрева убрать нельзя. А они станут оказывать негативное воздействие на структуру материала. Сварочные работы с изделиями из этой стали возможны. Однако при температуре ниже -40 градусов рассчитывать на стабильность сварного шва нельзя. При холодной деформации придать изделиям определенный внешний вид будет крайне сложно.

Технологи стремятся обойти подобные проблемы. Они давно выяснили, что введение карбидообразующих веществ сделает металл крепче и понизит вероятность коррозии в зоне сверки. Полезно может оказаться и добавление церия. В присутствии его и некоторых других редкоземельных элементов зернистость структуры сплава резко понижается. Однако правильно использовать присадки получается только у опытных технологов.

Понижение хладоемкости сплава достигается за счет добавок углерода, фосфора, кислорода, марганца и азота. Свою роль может сыграть даже введение серы и кремния. Правда, последние два компонента должны добавляться в очень ограниченных дозах, иначе вред от их использования перевесит. Прочие важные свойства:

- точка Ac1 – 830 градусов;

- точка Ac3 – 1100 градусов;

- точка Ar1 – 765 градусов;

- точка Ar3 – 810 градусов;

- флокеночувствительность невелика;

- отпускная хрупкость наблюдается в диапазоне от 450 до 600 градусов;

- пригодность для сварных металлоконструкций равна нулю;

- обрабатываемость резанием в отожженном состоянии твердосплавными инструментами 0,86, быстрорежущими — 0,35;

- модуль типовой упругости 204 ГПа;

- плотность при 100 градусах 7730 кг на 1 куб. м;

- плотность при 800 градусах 7540 кг на 1 куб. м.

Аналоги

Разумеется, за границей также используются материалы с похожими свойствами. В металлургии США такими могут считаться сплавы 440B, 440C. А вот 440A уже не годится в качестве заменителя или идентичного продукта. Зато можно использовать еще 440FSe, A756. В Японии вместо 95Х18 заказывают SUS440C, в Польше H18, а в Чехии — сплав 17042.

Стандарты ЕС классифицируют металл такого типа, как X102CrMo17. Во Франции наряду с маркировкой X105CrMo17 может встречаться и индекс Z100CD17. А вот в Германии встречаются сразу 3 возможных варианта:

- общеевропейская маркировка;

- позаимствованная во Франции X105CrMo17;

- внутренняя немецкая 1.4125.

Применение

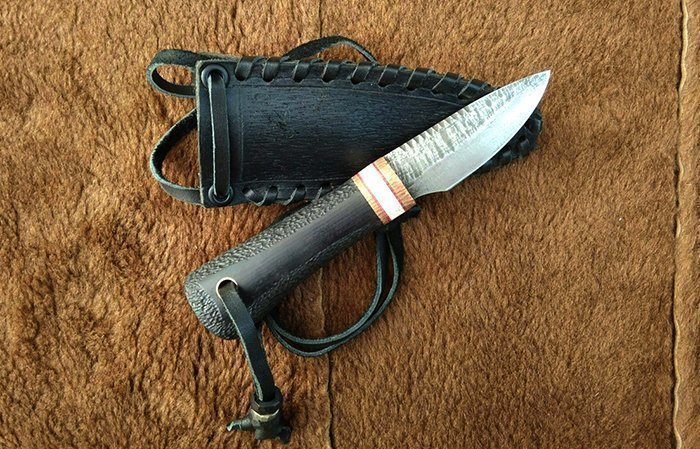

Обычно сталь 95Х18 применяется после закаливания с низким отпуском. На ее основе делают лезвия для кухонных и складных ножей, вследствие чего она и заслужила название ножевая сталь. Что немаловажно, режущие инструменты на базе такого сплава имеют высшее качество. Можно изготовить даже тактический кистень (или, более точно, тактический нож-кистень). И на названных позициях область его использования не заканчивается.

Еще этот материал находит применение при производстве шарикоподшипников (включая изделия повышенной твердости), роликовых подшипников. Он нужен для выпуска осей и стержней на различное технологическое оборудование. Без стали 95Х18 не обходится производство втулок и прочих деталей, имеющих высокую износостойкость. Но и это еще не все. Сплав 95Х18 активно покупают для нужд авиационного приборостроения.

Там он используется для выработки ответственных частей механики. Это очень важно из-за привлекательной износостойкости. Гарантирована общая механическая устойчивость при рабочих температурах не выше 500 градусов и умеренно интенсивном воздействии агрессивных сред. Именно в таких условиях работают посадочные колечки на подшипниках.

В машиностроении сплав 95Х18 находит использование в клапанах, валах, пружинах и прочих изделиях; но все равно основная его часть отпускается именно для клинкового оружия.

Источник: stroy-podskazka.ru

Сталь 95Х18

Фото для примера. Размер ~255х30х3,5мм. Длина клинка 130мм, длина рукояти 120мм. ..

В наличии: 3

Осталось мало!

Полоса 95х18 с Т/О, 400*45*4-4,5 мм твердость 57-59 HRC

Полоса 95х18 с Т/О, 400*45*4-4,5 мм твердость 57-59 HRC ..

В наличии: 1

Полоса 95х18 с Т/О, 260*45*4,3-4,4 мм твердость 57-59 HRC

Полоса 95х18 с Т/О, 260*45*4,3-4,4 мм твердость 57-59 HRC ..

В наличии: 4

Показано с 1 по 4 из 4 (всего 1 страниц)

Сталь 95Х18

Стальные поковки марки 95Х18

Стальные поковки марки 95Х18

В нашем интернет-магазине вы можете купить поковки из стали 95Х18 для изготовления клинка под нож с доставкой по всей России и за ее пределы. Стальные полосы имеют удобный размер, который позволяет самостоятельно выбрать конфигурацию будущего клинка и способ его монтажа.

Сорт легированной стали 95Х18 является одним из самых популярных среди отечественных изготовителей ножей. Его характеристики, а также соотношение цены и качества дают возможность использовать сплав как для ножей хозяйственно-бытового назначения, так и для коллекционных изделий.

Кроме основных компонентов в легированной стали 95Х18 присутствуют и дополнительные, которые тоже формируют ее характеристики. Такой состав сплава отвечает за следующие его качества:

- Высокая устойчивость к коррозии. 95Х18 относится к так называемым нержавеющим сталям, поэтому ножи из нее не нуждаются в столь тщательном уходе и избегании кислотной среды. Это, однако, не значит, что за ними вообще не нужно ухаживать.

- Хорошая твердость. После термической обработки клинки из стали 95Х18 могут долго держать заточку благодаря твердости в 58-62 . Однако чрезмерная твердость свыше этого показателя может привести к хрупкости металла.

- Умеренная стоимость. Так как это сталь отечественного производства, она обойдется вам дешевле, чем ее зарубежные аналоги с практически идентичными характеристиками – марки 440, 440, X105CrMo17 и так далее.

Эти качества весьма полезны при изготовлении клинков для ножей, однако у стали 95Х18 есть и недостатки:

- Хрупкость при ударных и боковых нагрузках. От грубого и неосторожного обращения с ножом на клинке могут появиться сколы и трещины.

- Сравнительно сложная заточка. Нож со сталью 95Х18 можно править в условиях похода подручными средствами, но для качественного результата требуются алмазные абразивы.

- Умеренная острота заточки. Режущая кромка ножа хоть и будет долго держать заточку, но довести ее до очень острого состояния проблематично.

В совокупности характеристики стали 95Х18 делают ее универсальной для изготовления клинков. Она подходит для охотничьих, туристических, садовых, кухонных ножей, и во всех случаях орудие будет служить долго, не покрываясь коррозийными пятнами. Внешний вид отполированного клинка 95Х18 за счет высокого содержания хрома будет долго радовать блестящей и гладкой поверхностью.

Термическая обработка стали 95Х18 хоть и требует соблюдения технологии для качественного результата, но не отличается особой сложностью. Однако при отсутствии опыта закалки и подходящего оборудования рекомендуем купить каленую поковку, чтобы получить заготовку с предсказуемыми характеристиками, твердостью и прочностью.

Примеры ножей с клинками из стали 95Х18

Сталь 95Х18 – выбор мастеров, которые хотят изготовить надежный и добротный рабочий нож:

Нержавеющая сталь на клинке ценится охотниками, путешественниками и рыбаками, так как такой нож нуждается в минимальном уходе:

Также сталь 95Х18 хорош подойдет для кухонных ножей, так как имеет хорошую устойчивость к воздействию кислот в пище:

Опытные мастера могут декорировать клинки из стали 95Х18 рельефными элементами для стилизации:

Также сталь хорошо поддается художественному травлению хлорным железом:

Некоторая грубоватость обработки придает клинкам брутальный вид:

Размеры поковок позволяют вытачивать из них клинки как всадного монтажа, так и накладного:

Источник: woodmart.org

Сталь 95х18 для ножей: плюсы и минусы, характеристика

При изготовлении конструктивных элементов каркасов зданий, самолетов, машин, приборов, оружия и инструментов сталь является основным материалом. Применение в различных хозяйственных областях сталь находит благодаря сочетанию механических и технологических свойств, химическому составу.

Из многочисленного разнообразия сталей каждый вид отличается определенными характеристиками, которые могут быть положительными и отрицательными. Чтобы элемент служил длительное время, выбирают материал с требуемым химическим составом и структурой, полученный в результате термической обработки.

Сталь 95×18

При производстве металлических деталей, элементов и оружия устанавливаются требования по пластичности, прочности и вязкости. Вначале выбирают химический состав материала, затем с помощью тепловой обработки ему придают нужные свойства и качества.

Характеристики сталь 95×18 имеет высоковостребованные, ее используют для производства прочных и твердых деталей, например, втулок, осевых конструкций, подшипников, из металла этой марки получаются качественные ножи, для которых 95×18 является оптимальным вариантом. Этот химический состав открыл свои эффективные свойства недавно, но благодаря высоким показателям, завоевал популярность среде сталеваров и производителей оружейных предметов.

Материал довольно капризный работе, при небольшом отклонении от рекомендуемой технологии случается несвоевременный отпуск или пережог. Заниматься выпуском предметов из этой стали позволяют себе опытные предприятия, наработавшие необходимый опыт в подобном деле.

Химический состав

Эффективность показателей готового материала для производства твердых деталей зависит от присутствия химических элементов в составе:

- магний и кремний — не больше 0,8%;

- сера и фосфор — не больше 0,027−0,32%;

- никель и марганец — не больше 0,6%;

- титан — не больше 0,2%;

- хром в пределах 16,5−19%.

Большое количество хрома придает материалу антикоррозийные свойства, не позволяет развиваться на поверхности изделий слою ржавчины. Металл, полученный без нарушения технологии, при ковке избавляет заготовку от мелких трещин, в его порах снижается концентрация водорода и кислорода. Процесс ковки уплотняет структуру, в кристаллической решетке остается мало пустующих полостей, при этом пластичность повышается, но остается неизменной прочность.

Основные показатели металла и его свойства

Материал относится к классу сталей, хорошо сопротивляющихся коррозии, поэтому служит для изготовления прочных элементов конструкций, к которым в процессе эксплуатации предъявляются особые требования в части износостойкости, работы в агрессивной среде, при высоких температурах. Промышленность поставляет на рынок сортовой прокат в форме калиброванного, фасонного или шлифованного прутка, полосы, серебрянки, кованых заготовок и поковки.

Механические характеристики

Неправильная закалка и не вовремя выполненный отпуск приводят к появлению отрицательных характеристик. 95×18 сталь относят к мартенситному классу, она упрочняется в процессе закалки, после отжига получается ледебуритная структура с небольшим избытком карбидов, различающихся морфологически:

- форма первичных карбидов вытянута вдоль направления ковки или прокатки, они появляются после жидкой фазы;

- по краям и в самом теле начальных аустеничных зерен при охлаждении выделяются вторичные мелкие карбиды.

С повышением температуры при закалке число остаточных аустенитов достигает максимального значения, твердость набирает экстремальные характеристики, показатели которых колеблются в диапазоне 57−58 H. R. Такие значения в стали получаются при закалке в 1050˚С, для сравнения, твердость 26 HR получается при температуре 1250˚С.

Механические показатели:

- сталь 95×18 имеет удельный вес 7,75 т на кубометр;

- в МПа твердость материала колеблется в пределах 230−245;

- показатель плотности — 7,75×10 3 кг/м3;

- теплопроводность металла — 24,3 Вт;

- удельная теплоемкость стали при 20˚С — 0,483×10 3 Дж;

- параметр удельного электросопротивления составляет 0,68×10 6 Ом. м.

Основные параметры обработки

Работа с металлом требует применения правильных технологических приемов для создания материала в соответствии с принятыми ГОСТами на территории России. Для изготовления сортовой или прокатной стали используют метод проката или перековки исходной заготовки при высоких температурных показателях с последующим постепенным охлаждением. Деформация происходит в интервале 1125−900˚С, после этого следует медленное охлаждение или сохранение температуры 750˚С с дальнейшим охлаждением.

Для процесса закалки требуется масло с температурой от 1000 до 1050˚С. Отпуск делают при 200−310˚С, если увеличить показатели до 490−500˚С, то стойкость к коррозии резко идет на спад в результате увеличения количества карбидов. Если после закалки с температурой до 350˚С в воду для охлаждения добавить поваренную соль в виде 3% раствора, то материал получит удовлетворительные антикоррозийные качества.

Для отжига устанавливают предельную температуру в пределах 880−910˚С. Если обрабатывается профиль с поперечным сечением до 700 мм, то применяют технологию перекристаллизации с дальнейшим отпуском. Температура при обработке холодом составляет 70−85˚С, ковку делают при 1195˚С вначале, постепенно доводя температуру до 845˚С, затем выдерживают при 750˚С, охлаждают.

Особенности материала

Несмотря на то что легирование металла происходит в наиболее экономичном для производства режиме, сталь 95×18 в некоторых случаях не рекомендуется использовать для изготовления конструкционных деталей и элементов из-за некоторых особенностей:

- увеличенная способность образовывать зерна при нагревании;

- полученные крупные зерна из-за отсутствия полиморфных процессов при технологической обработке не удается устранить термическим воздействием;

- стойкость к холоду сварных соединений из этого металла и самой стали ограничена порогом -40˚С;

- низкое формообразование в процессе пластической холодной деформации, это получается из-за малого числа задействованных плоскостей скольжения в структурной решетке.

Улучшение свойств материала

Для повышения стойкости и антикорозийности сварных швов, снижения способности к зернообразованию в решетке вводят в состав карбидообразующие элементы. Дополнительное снижение зернистости происходит при включении в сплав микродоз поверхностно-активных компонентов, самым эффективным из которых является церий. Такое микролегирование редкоземельными элементами оказывается полезным только при тщательно дозированном введении и с соблюдением технологии.

На снижение хладоемкости сталей влияют следующие примеси:

Если говорить о требовании чистоты ферритных хромистых сплавов, то соблюдение такого показателя качества ведет к повышению точности при технологических процессах и выплавке. Антикоррозийная стойкость против разрушения межкристаллических соединений достигается при содержании азота и углерода в суммарном соотношении 0,01−0,015%. Если этот нормированный показатель превышается, то дополнительно используют стабилизаторы в виде добавок ниобия и титана.

Повышенная хрупкость ферритных сталей возникает из-за нарушения температурной технологии обработки, иногда при интервале 540−860˚С выделяется их твердого раствора средняя фаза и появляется «475˚С хрупкость». Такие виды повышенной ломкости материала являются обратимыми и убираются при правильном термическом воздействии.

Для повышения поверхностных качеств важно связывание силикатных включений с продуктами раскисления, для этого используют метод легирования кремнием. Способ не дает возможности появляться точечным коррозиям на поверхности за счет действия кремния в виде пассивной пленки.

Механические нагрузки для металла выбирают строго по назначению, так как повышенная хрупкость провоцирует разрушение кромки и появление кривизны лезвия при неправильном использовании предметов. Несмотря на антикоррозийные качества металла, длительное пребывание лезвий в условиях насыщенного раствора соли ведет к нарушению поверхностной целостности и плохо сказывается на эксплуатационных качествах изделия. В большинстве случаев характеристики 95×18 используются для изготовления деталей, которые при монтаже не подвергаются сварке.

Общее подразделение сталей

Все производимые металлы делят на углеродистые и легированные группы.

Углеродистые

- при повышении прочности уменьшается пластичность металла;

- при использовании изделий в высокотемпературной среде (200˚С) теряется прочность, твердость, снижаются режущие качества ножей;

- материал отличается низким сопротивлением коррозии, агрессивной внешней среде, атмосферному воздействию;

- при нагревании значительно расширяется в размерах;

- из-за невысоких показателей прочности углеродистых металлов увеличивается толщина конструктивных элементов, дорожает изделие, возникают сложности проектирования.

Легированные

Эти металлы помимо обычных примесей легируются в процессе производства химическими элементами для повышения эксплуатационных характеристик. В процессе плавки в состав вводят никель, хром, ванадий, вольфрам, молибден, марганец, кремний. Легированные стали делят на группы:

- низколегированные составы — не больше 2,5% добавок и примесей;

- среднелегированные металлы — примеси в диапазоне показателей 2,5−10%;

- высоколегированные стали содержат добавок свыше 10% от массы.

По сравнению с углеродистыми металлами легированные стали имеют большое количество положительных свойств:

- увеличенная продолжительность эксплуатации изделий;

- экономия металла;

- повышение производительности;

- снижение сложностей при проектировании.

Использование легированной группы металлов имеет решающее значение в прогрессивной технике, так как они отличаются высоким показателем жесткости в сочетании с прочностью в статическом состоянии. Эти показатели варьируются в процессе производства за счет изменения содержания углерода в процентном отношении и условия термической обработки. В зависимости от содержания углерода различают такие виды металлов:

- низкоуглеродистые — меньше 0,31%;

- среднеуглеродистые — углерод содержится 0,31−0,75%;

- в состав высокоуглеродистых сталей входит больше 0,75% углерода.

Процесс производства

Стали выплавляют из литейного чугуна или готовых чугунных заготовок, изделий и материалов, содержащих железо, используют металлический лом и отходы. Для начала шлакообразования вводят шпат, известь, используют раскислители, например, ферромарганец, алюминий, добавляют легирующие компоненты.

Кислородно-конвекторный способ предполагает первоначальное удаление из чугуна примесей и углерода с помощью продувания кислородом и производится в переворачивающихся печах округлой грушевидной формы. Этот способ делят на бессемеровский и томасовский.

Бессемеровский способ применяется для плавки исходного материала, содержащего высокий процент кремния, который в процессе продувания значительно поднимает температуру сплава (до 1500˚С). Параллельно идет окисление железа и выгорание углеродных примесей. Оксид железа переходит в сталь, так как отлично растворяется в составе чугуна.

Томасовский метод используют для чугуна с большим количеством фтора в составе. Для футеровки печи применяют оксиды магния и кальция, что ведет к повышенному содержанию оксидов в шлакообразующих веществах. В процессе сгорания получается фосфатный ангидрит, реагирующий с избытком кальция и переходящий в шлак. Тепло образуется при сгорании фосфора.

Сталь 95×18 отлично подходит для изготовления ножей различного вида, режущих элементов агрегатов, станков. Ее прочностные характеристики позволяют применять изделия длительное время без нарушения первоначально заданных качеств.

Источник: tokar.guru