При ковке изменяются макроструктура и механические свойства металла. Эти изменения в основном зависят от следующих причин: 1) температурных условий ковки; 2) степени уковки; 3) от способа ковки; 4) химического состава стали.

Под влиянием ковки структура металла изменяется в двух противоположных направлениях. При ковке слитка структура принимает волокнистое (полосчатое) строение. Образование волокнистой структуры характеризуется тем, что при ковке слитка ликвационные зоны, газовые пузыри, шлаковые включения и т. п., а при низкой температуре и зерна стали (дендриты), вытягиваются в направлении течения металла. Крупнозернистое строение слитка превращается в мелкозернистое вследствие раздробления кристаллов под ударами молота или под давлением пресса.

При ковке прокатанного металла происходят другие структурные изменения металла. Зерна изменяются меньше, так как они уже частично разрушены в процессе прокатки. В отличие от прокатки ковка дает более перепутанные волокна металла. Поэтому, как правило, механические свойства прокованного металла лучше, чем механические свойства прокатанного металла.

Одновременно с изменением кристаллов ковкой при высоких температурах зерна растут, так как создаются условия для объединения мелких зерен в крупные. Явление роста зерен, т. е. объединение мелких зерен в крупные, называется собирательной рекристаллизацией. Зерна растут тем больше, чем выше температура ковки.

Собирательная рекристаллизация понижает сопротивляемость металла деформации. Следовательно, ковать металл надо при температуре, которая способствует росту зерен (рекристаллизации), а кончать ковку следует при температуре, при которой не происходит рекристаллизации металла. Это обеспечит получение поковки, состоящей из мелких зерен с повышенными механическими свойствами.

Из сказанного можно сделать вывод о том, что структура металла, а вместе с нею и механические свойства поковки зависят от измельчения зерен вследствие их деформации и рекристаллизации.

Структура металла зависит также и от степени укова (во время вытяжки). Уковом называется отношение поперечного сечения заготовки к площади поперечного сечения поковки. Чем больше уков (т. е. величина вытяжки), тем мельче зерно и более резко выражена полосчатая структура поковки. Уков слитка принимают больше, чем уков прокатанной заготовки.

Величина минимального укова для углеродистых сталей на гладких частях 3,0; на фланцах и выступах 1,75; для легированных сталей на гладких частях 2,0; на фланцах и выступах 1,5. При ковке поковок из слитка уков по гладкому участку берется 3—4, а по-фланцу и выступу 1,5—1,75.

При ковке слитка разрушаются крупные кристаллы, металл уплотняется за счет возмещения пустот, имеющихся в слитке, и заваривания пузырей, тогда как кристаллическая структура металла сортовой катаной заготовки уже разрушена во время прокатки. Чем выше температура нагрева металла перед ковкой, тем больше должен быть уков.

При укове сверх нормального имеет место улучшение механических свойств вдоль вытяжки ухудшение их в поперечном направлении.

На механические свойства поковок влияют также способы их изготовления. Одну и ту же деталь можно изготовить разными способами и получить при этом поковки, обладающие различными механическими свойствами. Необходимо стремиться изготовлять поковку так, чтобы не перерезать волокна металла.

Вал, изготовленный изгибанием, будет иметь одинаковые механические свойства во всех частях (шейке и щеках), так как волокна не перерезаны и тянутся вдоль всего вала. Волокна вала, изготовленного вырубкой, перерезаны. Поэтому механические свойства этого вала будут хуже, чем вала, изготовленного при помощи изгибания.

Источник: timergrad.ru

Почему в металлургии при резком сдавливании металла отваливаются куски?

Когда в куске металла имеется очень много микротрещин (это хрупкий металл), то под действием давления эти микротрещины начинают расти и сливаться друг с другом. В результате, какая-то одна трещина разрастается и в длину и в ширину, поглощает в себя все соседние трещины, и, в конце-концов её края выходят на поверхность куска металла, что приводит к тому, что кусок металла отваливается..

Это происходит не только в металлах, но и в любом кристалле.

Это происходит не только при резком сдавливании кристалла, но и при медленном. А также и при периодическом небольшом воздействии (как, например, разрушение железнодорожных рельсов).

В пластичном металле при сдавливании его кристаллиты поворачиваются так, чтобы уменьшить нагрузку на кристаллы кристаллитов и поэтому трещины в пластичном металле не растут до определенного уровня давления сжатия. Поэтому при не лишком сильном воздействии пластичный металл меняет свою форму без разрушения.

Остальные ответы

Источник: otvet.mail.ru

Как изменяются структура и механические свойства металла при ковке

Ковка

Автор perminoviv На чтение 5 мин Просмотров 843 Опубликовано 25.06.2021

При применении технологий горячей и холодной ковки металла, меняется структура металла. Изменения структуры напрямую зависит от термической обработки, химического состава и способов отливки. Свойства металла меняются в зависимости изменений структуры.

Изменение механических свойств и структуры металла при ковке

Главные свойства металлов и сплавов, можно разделить на три группы:

- Физические свойства металлов – к этой группе свойств можно отнести: цвет металла, температура плавления, теплопроводность, электропроводность, магнитные свойства, плотность металла.

- Химические свойства металлов – к данной группе можно отнести подверженность метала к воздействию факторов окружающей среды и химических процессов. Например, коррозия или окисляемость металла.

- Технологические свойства металлов – эта группа свойств определяет подверженность различной обработке: ковкость, резание, текучесть и усадка.

- Механические свойства металлов – эта группа подразумевает под собой, отношение металла к воздействию внешних сил. Например: пластичность, упругость, твёрдость, вязкость.

Ковка – это процесс изменения формы и размеров металлических заготовок, путём механического воздействия. Во время горячей ковки, металл разогревается до высоких температур. Осуществляется этот процесс в кузнечном горне.

Ковка, напрямую влияет на структуру металла. Происходит размельчение больших кристаллов, благодаря чему структура металла становится волокнистой.

Существуют определённые причины изменение свойств обрабатываемого металла:

- Температурный режим ковки

- Разновидности ковки

- Химический состав металла

Во время ковки значительно улучшается качество металла. Он становится гораздо прочнее и долговечнее.

Горячая ковка металла влияет на такие показатели, как: ударное сопротивление, сужение и удлинение, предел усталости стали. Так же при горячей ковке, исчезают такие дефекты, как трещины и пузыри в заготовке.

При холодной ковке происходит изменение таких характеристик металла, как: прочность, твёрдость, ударное сопротивление.

Для правильного ведения процесса ковки, обязательными будут сведения о режимах и времени нагрева обрабатываемых металлов. Недопустимо проводить ковку при очень высоких температурах. Это приведёт к неконтролируемому росту кристаллов и нарушению структуры металла.

Читайте так же: Чертежи улитки для холодной ковки металла

В то же время нельзя заканчивать процесс ковки быстрым охлаждением. Рекомендовано на финальном этапе разогреть заготовку до 800 градусов. Благодаря этому механические свойства металла, значительно возрастут.

Чем чище металл, тем меньше нужно приложить условий, для достижения оптимальных механических показателей. На данный момент, известно более полтысячи различных сплавов и марок сталей, используемых в ковке. Однако процесс ковки, влияет на различные марки стали по-разному.

Дефекты металла при ковке

Дефекты металла при ковке, разделяются на две основные группы: дефекты, образовавшиеся во время нагрева и дефекты, возникающие в процессе самой ковки.

Так же дефекты можно разделить на исправимые и неисправимые.

В число неисправимых дефектов входят: трещины большой глубины, расслоение металла, неметаллические примеси, пережог, пустоты в центральной части кованого изделия.

К исправимым дефектам можно отнести: поверхностные царапины и трещины, небольшие вмятины, окалины, крупные кристаллы в структуре металла, высокая или низкая твёрдость обработанного металла.

Дефекты, связанные с нагревом:

- Перегрев – в связи с перегревом, наблюдается активный рост кристаллов в структуре металла. Это приводит к снижению механических свойств.

- Недогрев – образование внутренних трещин и пустот в обрабатываемой заготовке. Это происходит вследствие малой выдержки заготовки в нагретой печи.

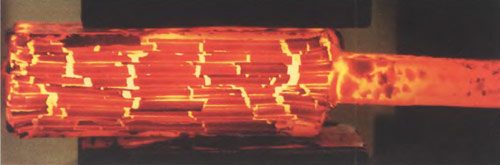

- Пережог – серьёзный дефект, который возможно исправить только переплавкой заготовки. Пережог происходит из-за долгого нагрева заготовки при высокой температуре. Металл теряет пластичные свойства. На его поверхности образуется большое количество разрывов и трещин.

- Обезуглероживание поверхностных слоёв стали – верхние слои заготовки подвергаются окислению и выгоранию углерода.

- Окалины – этот дефект подразумевает под собой поверхностное образование окисленного металла в нагретой заготовке. Если во время не очистить заготовку от образовавшегося слоя, при дальнейшей обработке, на заготовке появятся глубокие вмятины.

Дефекты, возникающие в процессе ковки:

- Зажимы – появляются в результате нарушения приёмов ковки (протяжка, разгонка).

- Вогнутые торцы – образуются из-за, малой температуры нагрева заготовки, небольшого веса рабочей части молота или неправильной технике ковки.

- Трещины и рванины – возникают при проведении ковки на низких температурах, быстрого охлаждения заготовки, использовании некачественного металла, перегрев или пережог заготовки.

- Внутренние разрывы и расслоения – возникаю в результате нарушения процессов ковки.

- Кривизна заготовки – может возникнуть при неравномерном охлаждении или нагреве заготовки. Так же данный дефект может возникнуть при обработке длинной заготовки, под воздействием её собственного веса.

- Вмятины – вмятины образуются, если во время не удалять слой окисленного металла с поверхностных слоёв заготовки или же с поверхности бойка.

- Наклеп – упрочнение поверхностных слоёв заготовки. При дальнейшей обработке может привести к расколу заготовки.

Читайте так же: Мангалы своими руками: размеры, фото, ковка

Способы устранения дефектов

Устранение дефектов ковки можно разделить на три подгруппы.

В первую группу устранения дефектов, входят такие приёмы, как: вырубка, зачистка, вырезка. Все эти способы применяются к верхнему слою заготовки. Таким образом, исправляются зажимы, складки и трещины. Желательно устранять данные дефекты ещё на горячей заготовке. Если этого не сделать, дальнейшая обработка может привести в негодность обрабатываемую поверхность.

Удаление дефектов на холодной заготовке, более трудоёмкий процесс.

Во вторую группу устранения дефектов, входят приёмы протяжки и осадки. К дефектам этой группы относятся отклонения размеров заготовки от чертежей. Отклонения от заданного размера происходят вследствие сварочных работ, быстрого охлаждения заготовки, человеческого фактора. Устранять дефекты размеров, можно как в горячем, так и холодном состоянии заготовки. Искривления заготовки можно исправлять, с помощью гибки и правки на наковальне или с помощью ручного пресса.

После приобретения нужных размеров, металл не изменяет свои качества.

Третьё группа связанна с удалением окалин. В неё входят такие способы устранения дефектов, как: травление, ручная очистка, специализированная очистка.

Для улучшения качества и механических свойств металла, заготовки подвергаются термическому отжигу.

Захолаживание металла при ковке

Захолаживание – является одним из процессов в литейном производстве. Во время заполнения формы расплавленным металлом, происходит процесс образование твёрдой корки на поверхности формы. Этот процесс и называется «захолаживание» металла.

Источник: solidiron.ru

Между молотом и наковальней

Век живи, век учись. Это не поможет, итак понятно, что все равно дураком помрешь, но хоть в процессе будет местами занятно и интересно.

Я прожил на Земле 37 лет, и только вчера узнал, что на самом деле происходит в кузнице. Даже стыдно об этом писать, но что ж поделаешь.

Ну, то есть я как и все знал (слышал и видел), что в кузнице куют металл. Но как-то особо не задумывался, а что это такое — ковать металл?

Всю жизнь я думал, что это процесс, при котором железной болванке придают необходимую форму, ударяя по раскаленному куску металла кузнечным молотом.

И все время поражался — нафига кузнецы часами херачат своими молотками по несчастной заготовке? Да нагрей ты этот кусок железа посильней, чтобы он вообще как пластилин мягким стал и 5-10ю ударами придай ему какую угодно форму, чего пол дня-то мучатся? А то и вовсе — залей расплавленный металл в нужную формовку, дай ему застыть, а потом обработай напильником — зачем вообще молотком стучать?

Как оказалось (признайтесь, вы все это знали, один я, как лох оставался в неведении) — ковка металла (те самые удары молотком по наковальне) это необходимый производственный процесс, без которого вообще невозможно (ну, было невозможно в древние века) получение чистого и прочного железа.

Дело в том, что в железной руде, даже в хорошо очищенной, металл содержит в себе, фактически внутри себя, примеси посторонних элементов, в основном графита, т.е. углерода. Даже если полностью расплавить железо, залить его в форму и дать застыть, внутри металла остается огромное количество «карманов» — микроскопических пузырьков углерода. Данная болванка окажется хоть и твердой, но очень-очень хрупкой. Грубо говоря, меч из такого куска литого железа (литого в условиях обычной деревенской кузницы, в мартеновских печах на сталелитейных заводах происходят гораздо более интересные процессы) сломается напополам при первом же ударе о камень.

Процесс ковки и предназначен избавить железную болванку от примесей. Видели, как при каждом ударе молотком от раскаленного куска металла разлетаются во все стороны искры? Эти искры и есть в буквальном смысле отваливающиеся примеси. И чем больше стучишь молотком, тем больше выйдет примесей, тем чище и прочней окажется железо.

Именно поэтому дорогие самурайские мечи ковали месяцами, тупо лупя молотками по несчастному железу, сминая и разминая его как тесто — выгоняя из него последние крошки углерода.

Причем, самое интересное оказалось ждет металлургов впереди. Если в бытовой деревенской кузнице для придания твердости железу, все что можно было сделать, это выковать (выковать — т.е. по сути очистить от примесей!) как можно более чистый химический элемент Ferrum, то для получения действительно крепкого материала, т.е. стали, нужно наоборот ДОБАВИТЬ туда углерода, но в строго определенной, минимальной пропорции, чтобы атомы углерода не группировались в карманы графита, а встраивались поодиночке в кристаллическую металлическую решетку, превращая железо в прочную литейную сталь.

Конечно, в современной металлургии еще множество дополнительных приколов: закалка, нормализация, легирование и т.д., но для меня даже такой простой процесс как ковка вчера открыл свой главный секрет — «ковать металл» это не только и не столько придавать ему нужную форму, а в первую очередь — очищать , а следовательно улучшать металл.

Эта тема также интересна:

Источник: sly2m.livejournal.com