Купить хороший острый нож для кухни несложно ввиду многообразия на рынке товаров. Ввиду высокой стоимости качественных изделий при наличии желания можно сделать его самостоятельно. Нож из напильника старого образца, изготовленный в домашних условиях, отвечает всем требованиям. Процесс заточки при наличии соответствующих инструментов и соблюдении технологии не займет много времени.

Особенности ножа из напильника

Самодельный нож из старого инструмента имеет отличительные особенности. Напильник, произведенный во времена СССР, изготовлен из углеродистой стали высокого качества и идеально подойдет для режущего инструмента. Он прочный, легко обрабатывается, в процессе эксплуатации просто и быстро затачивается.

Рашпиль, напильник с крупными зубьями, также подойдет в качестве заготовки, больше в качестве охотничьего или походного ножа. Если с одной стороны оставить зубья напильника, то нож становится многофункциональным: им можно в случае необходимости очистить любую поверхность, снять стружку, подготовить хворост для костра.

Что можно сделать из старых напильников

Плюсы и минусы

Ввиду отсутствия условий для обработки металла на наковальне получить кинжал из напильника с тонким лезвием сложно. Для этого понадобится много времени и усилий, так как углеродистая сталь плохо затачивается бытовым инструментом, не приобретает нужной степени упругости. Поэтому проектирование ножа с грубым дизайном и минимальной степенью обработки сокращает время работы над лезвием.

Благодаря свойствам металла, и которого изготовлен напильник, можно изготовить много видов режущего инструмента:

- свинокол;

- финку;

- танто;

- стилет;

- метательное оружие.

Нож из углеродистой стали редко тупится, хорошо режет, из-за большого веса легко справляется с твердыми текстурами. Лучше всего, если в распоряжении мастера будет наковальня, возможности для закалки металла. Без этого материал значительно более хрупкий. Изготовление ножа возможно без ковки и нагрева, тогда нужен альтернативный способ закалки металла.

Недостатком ножа из старой заготовки является его низкий уровень гибкости. Он сломается при попытке изгиба лезвия ввиду особенностей материала. Второй минус – если во время работы допустить ошибку или неточность, то заготовка придет в негодность, или нож будет иметь дефект.

Необходимые инструменты и материалы

Перечень предметов, которые понадобятся в процессе обработки, делится на несколько категорий. Первая – материалы, из которых получится готовое изделие. Вторая – инструменты и расходные материалы.

Чтобы получить нож, понадобится деревянный брусок для рукояти и напильник или рашпиль шириной более 3 см прямой или ромбовидной формы. Инструменты, которые пригодятся:

- ножовка по металлу;

- шлифовальный станок;

- болгарка;

- лобзик;

- тиски.

Кроме того, пригодятся расходные материалы: штифты, клей (эпоксидный), наждачная бумага для шлифовки. Для работы понадобится лист бумаги или картона, карандаш. Чтобы остужать металл во время формовки, нужна емкость с водой и машинное масло.

Технология изготовления ножа из напильника своими руками

Технология изготовления ножа из напильника своими руками не отличается в зависимости от того, будет это кинжал или финка. Из-за особенностей конструкции (длина и ширина лезвия, угол заточки, вид режущей поверхности) тот или иной этап может несколько видоизменяться.

Чтобы сделать нож из напильника без ковки, соблюдают последовательность действий:

- Отпуск металла.

- Изготовление чертежа.

- Перенесение рисунка на заготовку.

- Вырезание профиля.

- Шлифовка контура.

- Формирование скоса лезвия.

- Подготовка штифтов.

- Изготовление ручки.

Вначале нужно разработать дизайн рукояти и лезвия, придумать форму и нарисовать ее. Чертеж переносят на напильник, болгаркой отрезают заготовку по шаблону. В процессе нужно следить за тем, чтобы напильник не изменял цвет, что будет говорить о нагреве металла.

До закалки напильника в области ручки также делают отверстия под фиксаторы. Если сделать это сложно, металл нагревают в горне или на открытом пламени до красного состояния, затем дают остыть. После этого материал станет значительно мягче и гибче.

Последний пункт также состоит из нескольких этапов. Традиционно рукоятка изготавливается из дерева, но в качестве материала применяются также рог животного, кости, пластик. Внешний вид этой части зависит от фантазии мастера. Важно, чтобы рукоять удобно лежала в руке.

Проведение обжига заготовки

Чтобы сделать металл мягким и доступным к работе, не обойтись без термообработки. Правильная технология предполагает, что сталь разогревается до температуры 700 °C. В домашних условиях достичь таких условий сложно, поэтому достаточно максимально приблизиться к заданным параметрам.

Для нагрева и закалки стали можно изготовить горн, импровизированное устройство для работы с металлом. Это очаг, стоящий на земле, в который нагнетается воздух при помощи трубы диаметром менее 5 см посредством компрессора, электрического или ручного насоса.

Ковать металл дома можно путем нагрева в духовом шкафу или на газовой плите. Чтобы работать с горелкой на верхней части плиты, заготовку фиксируют и нагревают на открытом пламени. Повышение температуры должно быть равномерным, поверхность нагревают и закаливают только в области клинка. Чтобы достичь нужной степени нагрева, поверхность плиты накрывают экраном. Раскаленный материал должен быть красного цвета, в таком виде металл поддерживается 3-4 часа.

Проще поместить заготовку в духовой шкаф, разогретый до 200 °С, и оставить ее на час. Затем газ отключают и ждут, пока рашпиль остынет. Простой способ разогрева металла, когда напильник помещают в горящий костер, которому дают самостоятельно остыть с заготовкой внутри.

Закалка и отпуск заготовки

Термообработка металла включает закалку ножа из напильника. Чтобы это сделать, нужно опустить заготовку в машинное масло на несколько секунд, затем в воду. После этого щипцами помещают напильник в горн или костер, после нагревают. Чтобы закалить изделие, нужно повторить процедуру 3 раза, последний нужно выдержать на 1 с дольше, чем в предыдущие.

Проверить, правильно ли проведена процедура, можно, приложив к лезвию напильник. Прогретую углеродистую сталь он не притянет, в отличие от первичного изделия.

Чтобы проверить, насколько эффективной была процедура закалки, металлом пробуют сделать надрез по поверхности бутылки. На стекле должны оставаться следы.

Отпуск металла проводится для того, чтобы снизить хрупкость материала, избыточную твердость и внутреннее напряжение стали. Это последний этап металлообработки. Чтобы отпустить сталь при изготовлении ножа, нужно дать остыть клинку на открытом воздухе. После чередования режимов разогрев-охлаждение это позволяет металлу приобрести необходимую кристаллическую структуру.

Изготовление рукоятки

Изготовить рукоятку для ножа своими руками можно простым или сложным способом. Вначале разрабатывают дизайн ручки, рисуя его на бумаге, лучше на картоне. Затем вырезают заготовку и пробуют, как она лежит в руке.

Начинающим мастерам лучше взять макет уже готового ножа или проект из доступных источников. После начала работы с ручкой нужно обернуть лезвие изолентой или малярным скотчем в несколько оборотов, чтобы не повредить кожу и не выпачкать режущую часть в клее.

Когда будет определено соотношение клинка к рукоятке, нужно взять кусок дерева подходящего размера, убрать изнутри то количество древесины, чтобы поместить туда металлическую заготовку. Фиксация происходит при помощи эпоксидного клея.

Второй вариант – сборная ручка, когда подогнанная по форме деревянная заготовка разрезается в поперечной плоскости. На поверхности металла делают 2-3 отверстия. Затем размечают в аналогичной проекции выемки, чтобы загнать сквозные штифты, которыми могут быть шурупы, гвозди или стальные трубки, проволока.

Половинки дополнительно скрепляют при помощи клея, стыки зашлифовывают при помощи наждачной бумаги и напильника. Поверхность по всей площади обрабатывают маслом, льняным или специальным для дерева. Благодаря этому ручка не будет впитывать влагу.

Чтобы придать привлекательный внешний вид рукояти, на деревянную заготовку можно надеть чехол из кожи. Как правило, это сборная модель, сшитая из множества кусков. Тогда под чехол можно поместить рукоять из текстолита. Он имеет простой внешний вид, но высокие эксплуатационные характеристики: не скользит в руке, легко обрабатывается, не впитывает жидкости.

Чистовая обработка и заточка

Следующий этап – дальнейшая обработка металлической заготовки. От угла заточки зависят функциональные возможности ножа. Если сделать острые спуски, выточенный таким образом образец будет плохо точиться и резать, но им будет легко отрубить ветки или суки. Плавные углы позволяют получить хорошо режущий нож, который легче затачивается, но ему не хватит прочности.

Черновую обработку материала можно проводить после формирования профиля изделия, сразу после того, как по шаблону будет обрезана заготовка. Но до закалки и отпуска металла это сделать значительно сложнее. Поэтому лучше работать на отпущенном материале.

Скосы на лезвии делают при помощи шлифовальной машины. Она позволяет делать скосы на глаз. При отсутствии последней применяют болгарку. Черновая заточка не требует получения на финише острого лезвия. Это получится на конечном этапе работы.

Ручной инструмент не подойдет для заточки, поскольку материал слишком прочный.

На первых порах лучше разметить, откуда будет начинаться спуск. Существуют варианты от обуха, последней или средней трети. На этом этапе важно не допускать нагрева заготовки. Поэтому лезвие при заточке опускают в емкость с водой.

Для очистки лезвия после заточки применяют уксус. В него помещаю нож на несколько часов, но не более 24. Спустя это промежуток на поверхности образуется патина, с которой будет сложно справиться. Поскольку после уксуса клинок будет темный, можно его отполировать до блеска.

Для чистовой обработки клинка используют японские водные камни. Их намачивают, после чего приступают к работе. При умелой работе удается достичь такого уровня остроты, когда режется лист бумаги.

На конечном этапе работы с лезвием мастер может проводить дополнительные манипуляции. Так как материал подвержен коррозии, его вытравливают в растворе хлорного железа еще до сборки ручки. После этого нужно провести шлифовку ножа.

Напильник советского качества – прекрасная основа для ножа, кинжала, заточки благодаря прочной углеродистой стали, из которой изготовлен. Нож из инструмента – интересная работа, которую можно провести в домашних условиях, имея под руками небольшой набор инструментов и знаний.

Источник: lesoteka.com

Мастерим токарный резец по дереву из старого напильника

Токарное дело, принадлежит к разряду тех, что требуют для себя самое небольшое число инструментов. Действительно, обзаведясь, несколькими основными резцами, можно делать очень многие работы. Дальнейшие же расширение «парка» инструментов, позволяет, в основном повысить удобство и скорость работы.

Разумеется, есть несколько узкоспециализированных резцов, патронов, задних центров, обойтись без которых, в их сфере деятельности, довольно сложно. Но работы эти, порой довольно экзотические, а такие изделия, как например, токарные штучки со смещенным центром вращения, представляют интерес далеко не у всех и выглядят скорее как забавный эксперимент, чем как образец прекрасного.

Ну, или как этакая демонстрация мастерства. Так же, как и сверхбольшие и сверхмалые изделия. Сверх тонкие и сверхдлинные. Все это трогает разум, но не душу.

Токарные резцы для работы по дереву, мастера нередко, делают самостоятельно — отчасти, из за относительной несложности процесса, треть которого занимает близкая и родная токарная работа по дереву, отчасти из за высокой стоимости хороших готовых резцов. При конструировании такого инструмента, весьма важно обзавестись подходящей железкой — форма, сорт стали. И здесь, весьма неплохо работают старые, вышедшие из строя напильники. По металлу.

Все — от нас до почти годовалых

Толковищу вели до кровянки,

А в подвалах и полуподвалах

Ребятишкам хотелось под танки.

Не досталось им даже по пуле,

В ремеслухе живи не тужи.

Ни дерзнуть, ни рискнуть, но рискнули —

Из напильников сделать ножи.

«Баллада о детстве», В.С. Высоцкий.

Полотно напильника имеет неплохую для наших целей сталь, хорошую фабричную закалку, нужно только выбирать в качестве заготовок, экземпляры постарше. У нынешних, закаливают только поверхность. Аккуратно не допуская перегрева, выпилив заготовку нужной формы, требуется заточить ее и снабдить удобной рукояткой, все. При этом опускается целый пласт сложных работ по термической обработке.

Таким образом, из старых напильников можно сделать довольно много форм резцов и режущих вставок для специальных держателей.

Что понадобится для работы.

Инструменты

Набор слесарного, разметочного инструмента. УШМ, лучше небольшая — ей гораздо удобнее выполнять мелкие и более-менее точные работы. Абразивные круги для нее — толстый «зачистной» и тоненький для резки. Понятно — защитные наушники и очки. Пригодился удлинитель.

Большие слесарные тиски. Что то, для поливания заготовки водой, удобно сделать «брызгалку» из мягкой пластиковой бутылки, проплавив горячей проволочкой несколько мелких отверстий в пробке. Спиртовой, не смываемый водой фломастер для разметки. Инструмент для заточки — электроточило, абразивный круг.

Материалы

Собственно сам напильник, подходящего размера и профиля, готовая рукоятка или материалы для ее изготовления — заготовка-чурбачок, кусочек тонкостенной трубки подходящего диаметра. ЛКМ, кисть.

Итак, прежде всего, определяемся с формой резца и подбираем подходящий напильник-заготовку, как уже говорилось, постарше — сейчас, при изготовлении закаливают по другому. Ниже, показано изготовление довольно мощного резца для торцевого точения, впрочем, его кое-где удобно использовать и для обычного точения, в центрах.

После подбора напильника, поверхность его, лучше обточить, видел и «ленивые» резцы, с насечкой — не слишком красиво и не особенно приятно держать руками. А учитывая, что при точении готовым резцом, таки придется одной (голой, в перчатке опасно) рукой все время держаться за железку, лучше все же расстараться.

Обточку лучше всего делать УШМ, перевернув ее «от себя», вроде как работают абразивными кругами на липучках или с лепестками. Заготовку при этом, удобно закрепить небольшой струбциной, периодически ее переставляя. Диск — толстый корундовый, для зачистки. Главная особенность — не допустить перегрева и отпуска металла заготовки, иначе, вся заводская закалка псу под хвост.

УШМ, инструмент оборотистый и пережечь им железку, проще простого. Здесь следует заранее настроиться на длительную возню. Буквально несколько движений инструментом и полив водой, несколько движений и полив. И так до нужной кондиции. Перегрев можно определить визуально по цветам побежалости — первым будет коричневатый. Но это уже авария.

Время обработки должно быть тем короче, чем ближе инструмент к краю или тонким частям заготовки. Не повредит, иногда потрогать обрабатываемую железку пальцем — проверить, справляется ли наш полив с избытком тепла, если руку не удержать, идем пить чай с шоколадными конфетами — заслужили. Если заготовка не горячая, порядок, можно еще точить.

Сточив зубчики, на гладкой поверхности делаем разметку железки резца. Спиртовой фломастер, прекрасно подойдет. Учитываем, что резец постепенно укорачивается при периодических заточках, но слишком длинная железка заставит руки токаря находиться при работе в неудобном положении, да и «развесовка» резца, особенно большого, будет неприятная.

При выпиливании резца, удобно пользоваться большими тисками. Диск сменяем на тонкий отрезной, использовались диски толщиной 1 мм. При резке, все сказанное о перегреве и цветах побежалости, остается в силе. Внимательно за этим делом следим — чем дальше, тем огорчительнее будет выбросить почти готовую заготовку железки.

Железка выпилена, где надо, скругляем острые грани, подтачиваем изъяны. Порядок. Самое муторное выполнено, остались рукоятка и заточка.

Рукоятка у токарных резцов своеобразная и прежде всего, довольно длинная — для безопасности, ну и удобно вообще то. Существуют различные их формы, полюбопытствуем, что делает Роберт Сорби — локомотив в изготовлении режущего инструмента для деревяшечников.

Вот нашлась у него небольшая табличка с ассортиментом размеров ручек, можно подобрать подходящий. Ручка вытачивается из дерева — красиво из древесины плодовых деревьев, просто и дешево из березового полена без сучков. Рекомендуют ручки делать из клена — он меньше «набивает» руки, однако здесь, к инструменту не потребуется прикладывать значительное усилие.

Итак, определились с размерами, деревяшку подобрали, выточили. Точение простое, «в центрах», без особых выкрутасов.

Декоративные колечки, при желании можно нанести железной проволокой. Делается простой инструмент — небольшой отрезок проволоки, к концам которого прикрепляются ручки — короткие палочки. Проволока натягивается руками и прижимается к вращающейся детали в нужном месте. Чтобы проволока не «рыскала» по детали, особенно на «спусках», ножом-косяком делают небольшую канавку.

Через некоторое время проволока в месте трения нагревается и прижигает дерево, одновременно «выедая» канавку. Украшение можно шкурить, обугленный след остается в канавке.

После зашкуривания, рукоятку покрывал лаком. На этот счет существуют разные мнения, выбирать токарю. Металлическое колечко сделал из тонкостенной стальной трубки — ручка от поломанной швабры с рычагом отжима губки-тряпки. Сталь довольно тонкая, но колечко здесь скорее декоративное — железку предпочитаю вклеивать, а не вбивать.

Локомотив-Роберт, железки таки забивает, колечки у него бронзовые. Оно конечно красивее.

В торце ручки, длинным сверлом подходящего диаметра сверлил глубокое отверстие, потом, на половину глубины рассверливал сверлом потолще, добиваемся того, чтобы хвостовик железки, в это отверстие входил с некоторым усилием. Готовится нужный объем эпоксидного клея. Весьма удобно использовать при этом лоточки от «коробочных» конфет.

Ножницами отрезается одно «посадочное место», в нем смешиваются компоненты клея. После, лоточек без сожалений выбрасывается. Длинной палочкой смазываются стенки отверстия и хвостовик железки. Насаживаем рукоятку, удаляем выступивший лишний клей, или добавляем палочкой при не полном заполнении отверстия.

Резец с вклеиваемой железкой устанавливается вертикально, желательно, в теплое место — полимеризация клея будет происходить быстрее, прочность его увеличивается. Лоточек с остатками клея и палочкой, пока не выбрасываем — это контрольный образец, по нему удобно судить о «схватывании» клея, не тревожа наш резец.

После полного застывания эпоксидного клея, осталось только заточить резец. Здесь тоже возможны варианты, например различный угол вершины, угол режущей кромки. Последний, не следует делать слишком острым, иначе резец будет слишком сильно зарываться в заготовку, его трудно будет контролировать. Режущая кромка будет быстро затупляться. Угол вершины, для универсального применения, удобно делать менее 90 градусов.

Первоначальное формирование режущей кромки лучше делать на электроточиле, не забывая про охлаждение, окончательную доводку на низкооборотистом абразивном круге. Вишенка на торт — полировка лезвия на кожаной поверхности с пастой ГОИ.

Источник: www.livemaster.ru

Как сделать нож из напильника

Клинок, выполненный своими руками, это непросто гарантия хорошего качества, но и некий «престиж» в кругу друзей. Выполнить нож из напильника в домашних условиях, может показаться сложной задачей. Но при некоторой сноровке и внимательному изучению этого материала, практически любой человек может справиться с этим. Нужно отнестись к процессу серьезно и все получится.

Ножик из напильника плюсы и минусы

Любой клинок, даже приобретенный в магазине, будет иметь отличные качества, в первую очередь из-за марки стали. Существует масса ножей, которые выглядят великолепно, а вот лезвие будет: быстро тупиться, не поддаваться нормальной заточке или, вообще, пойдет на излом. Положительными сторонами изготовления ножа из напильника можно назвать:

- качественная сталь, особенно если использовать образцы Советского Союза. Если вы найдете старый, ржавый напильник – радуйтесь, у вас в руках замечательная заготовка;

- его форма, предполагает изготовить изделие без ковки, но уйдет много времени и материалов на формирование спусков. И даже при качественной закалке клинок будет иметь хрупкие качества;

- при качественной ковке на выходе получится великолепное изделие. Со всеми уникальными качествами, ничем не уступающими клинку из магазина за 200$ минимум.

К минусам можно отнести единственный момент, если напильник изготовлен из легированной стали, просто без термообработки обточить его практически не получится. Но так как описывать будем процесс изготовления с применением отжига, для нас это не так важно.

Необходимые инструменты и материалы

Для начинающего мастера, главное, иметь весь инструмент, чтоб в ответственный момент, не отвлекаться на поиски.

Весь набор выглядит таким образом:

- несколько ножовок по металлу с разным зерном;

- горн или муфельная печь;

- напильник для обработки заготовки;

- тески и набор наждачной бумаги;

- материал для изготовления рукояти;

- болгарка или шлифовальный станок;

- большие щипцы для ковки;

- масло машинное и вода в ведре в разных емкостях, понадобится для закалки;

- чистое рабочее место.

И желательно, чтобы было все под рукой, рядом, чтобы не бегать «из угла в угол». Изготовление рукояти, мы будем рассматривать из различных материалов. Про набор инструментов и порядок действий будет написано далее.

Технология и этапы изготовления ножа из напильника своими руками

Отдельно коснемся темы «дизайна» будущего клинка. Если не хватает фантазии, не стесняйтесь, сходите на профильные форумы и найдите для себя оптимальный вариант. Если опыта совсем мало или нет, вообще, рекомендуется выбрать клинок попроще. Не следует сразу же изготавливать изделие невероятной формы.

Простая форма и высокие спуски, с такой формой будет работать проще всего. Нанесите эскиз на бумагу, и сверьте с шириной напильника. И первым делом, снимите болгаркой с абразивным кругом, все зубчики с напильника, так будет проще в дальнейшей работе.

Проведение обжига заготовки и поэтапный процесс изготовления

Имея настоящий горн или муфельную печь, процесс отжига не составит труда. Можно изготовить и то и другое самостоятельно, но это другая тема. Самый простой вариант, сделать самодельный «походный» вариант горна. В земле выкапывается яма, засыпается углем, разводится огонь и самый важный момент – под угли нужно подвести подачу воздуха.

Осуществить это можно даже простым ножным насосом, понятно, что нужно использовать металлическую трубку, чтобы не сгорел шланг. Если есть под рукой небольшой автомобильный компрессор, еще лучше. Таким образом, можно достичь довольно приличных температур.

- Допустим, горн у нас готов, и в полной готовности. Кладем на угли напильник, внимательно следим за ним и подаем воздух, температура должна быть постоянно высокой. Есть несколько способов измерить готовность заготовки: специальным лазерным термометром, по цвету раскаленного металла или самый простой – магнитом. У напильника нужный нагрев будет порядка 700-800 °C, цвет его будет вишнево-красный, и он перестанет магнититься. Достигнув этой точки нагрева, прекращаем подачу воздуха и оставляем все как есть на сутки. Таким образом, мы снимем напряжение с металла, и он станет более податливым для обработки.

- На этом этапе прикладываем наш бумажный шаблон к заготовке и обрисовываем его и принимаемся за вырезание. Делать это лучше ножовкой по металлу, да это трудоемко и долго, но если выполнять процесс болгаркой, есть вероятность перегрева металла. И таким образом, легко потерять прочность клинка. Хвостовик продумайте заранее, учтите при этом материал рукояти. Для новичка проще будет выполнить его в виде простого не толстого удлинения клинка.

- Если остались неровности, их проще убрать наждачным станком, но опять же, очень внимательно следить за перегревом и не допускать его. Смачивайте чаще водой заготовку.

- Сделать скос – это очень важный момент всей работы. Для непрофессионалов рекомендуется, обвести их с обеих сторон, точно симметрично. Сделав эту работу неправильно, есть риск испортить всю заготовку или выправлять придется очень долго.

Клинок практически готов, останется только чистовая обработка. Но чтобы он был готов полностью к работе, и избавиться от мягкости металла, нужна еще одна важная операция.

Как закалить нож

Этот процесс подразумевает в себе, изменение в металле строения кристаллической решетки. Самый распространенный способ, для закалки стали клинка, заключается в применении двух жидкостей – моторное масло и вода.

Опять возвращаемся к нашему горну и раскаляем заготовку до тех же температур, что и ранее. Берем изделие длинными щипцами и окунаем на две секунды в масло и на две в воду. Потом, снова, кладем его на угли, разогреваем и опускаем в той же очередности в жидкости, только удерживаем там по 3-и секунды. Для надежности можно сделать и третий раз, увеличив время на еще 1-у секунду.

Три повторных окунания с увеличением времени, даст вам гарантию нормально закаленного клинка. Для проверки часто используют стеклянную бутылку, при резе по ней должны оставаться следы. Если так – все сделано верно.

Изготовление рукоятки

Не зря выше упоминалось про хвостовик. И для человека малознакомым с ножевым делом, проще будет смастерить рукоять на длинное, нетолстое продолжение клинка. Материалы для нее используют разные, в том числе и комбинируя их между собой. При любом варианте обклейте клинок малярным скотчем в несколько слоев, это убережет вас от порезов.

Рассмотрим самые популярные из них:

- дерево, если хвостовик вытянутой формы, то самый простой вариант: подобрать нужный по длине брусок, высверлить в нем отверстие, подходящее по диаметру. Острогав его в виде ручки, в черновом варианте. «Посадить» на заготовку клинок с использованием эпоксидной смолы.

Если хвостовик плоской формы, то лучше сделать наборную рукоять из двух половинок, скрепив их по длине клепками. Как вариант, в обоих случаях, в районе соединения клинка и рукояти (упор), можно вставить металлическую вставку. Подогнав все хорошо по размерам, будет выглядеть замечательно;

- текстолит, этот материал, как правило, делают в виде наборных пластинок и скрепляют клепками. Принцип такой же, как и у деревянных ручек, по окончании нужно довести рукоять напильником и наждачкой. Его плюсом можно считать, что он не впитывает: влагу, жир, запахи и не скользит в руке. Никогда не разбухнет и не усохнет. Единственное, что вид у него не «богатый», но зато долговечный и прочный;

- кожа или брезент, в давние времена под такой рукоятью понимали, любой материал, обтянутый кожей, или оплетка нитью, опять же из нее. Делалось это для сохранения материала рукояти и в руке она не скользит. На сегодняшний день подразумевается наборный вариант на длинный хвостовик, надевается множество небольших кусков кожи.

При наборе они склеиваются между собой, и на головке рукояти монтируется из любого материала удерживающее навершие. Затем кусочки подрезаются по форме и обрабатываются на шлифовальном станке. Брезент нужно хорошо смочить в эпоксидной смоле, и также наборным способом изготовить рукоять;

- наборная рукоятка, название говорит само за себя, набирать можно компонуя различные материалы, результат выйдет очень интересный. В этом случае все зависит от вашей фантазии, учитывайте свойства каждой части набора и рукоять станет обладать различными свойствами.

Характеристики у каждых вариантов разные, и нужно учитывать для каких целей создается сам нож. И в итоге – это дело вкуса. Каждому нравится, разный материал.

Чистовая обработка и заточка

В заключительную часть всех манипуляций, когда нож уже в сборе, клинок лучше всего придать травлению. Процесс придаст пленку, которая придаст защиту. Нож из напильника, требует тщательного ухода, иначе он будет ржаветь.

Черновая работа с изделием не подразумевает заточку «под бритву». Окончательное придание остроты, производится на самом конечном этапе. Когда рукоять будет доведена при помощи наждачной бумаги или на станке, до идеального состояния, и покрыта защитными элементами, для каждого материала оно свое.

Для дерева, например, пропитка кипящим воском или покрытие лаком. Когда правильно произвели травление клинка, и только затем делаем окончательную заточку режущей кромки, угол выбираем от предназначения ножа.

Источник: vashnozh.com

Простой нож из напильника

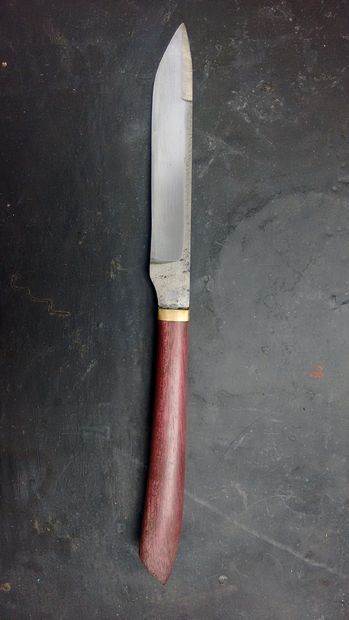

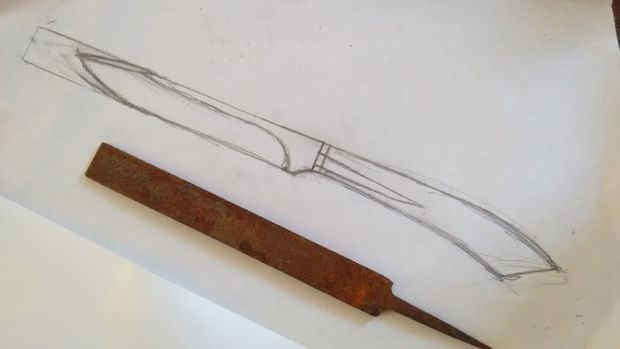

На барахолке я нашел старый напильник и решил из него сделать нож. У меня не было желания предавать его термической обработке или часами шлифовать лезвие. Поэтому при минимальной обработке, я постоянно поддерживал температуру клинка холодной. Работа заняла около 2 дней (включая время высыхания клея).

Дизайн ножа

Я вручную набросал дизайн будущего ножа (с учетом ширины и толщины напильника). Но не ставил на нем точку, и в процессе готов был подкорректировать форму.

Обработка напильника

Сначала я обработал хвостовик, потом перешел к острию. Все это делал на точильном станке. Затем на глаз начал вытачивать спуск, который вышел неплохо – не идеальный, но мне понравился. В процессе обработки я не давал напильнику нагреваться, время от времени окуная его в стакан с водой, чтобы сталь не становилась мягкой.

Это было легко допустить, так как чем тоньше становился напильник, тем быстрее он разогревался. Что-то привлекло бабочку, и она осталась на моей руке в течении всего процесса.

Обработка лезвия ножа

Затем, используя наждачною бумагу с зерном P60, я сделал поверхность более гладкой. Насечки были оставлены, потому что их шлифование заняло бы много времени. Лезвие получилось с вогнутыми спусками, потому что заточка проводилась на круге точильного станка. Я не ожидал, что поверхность будет более ровной.

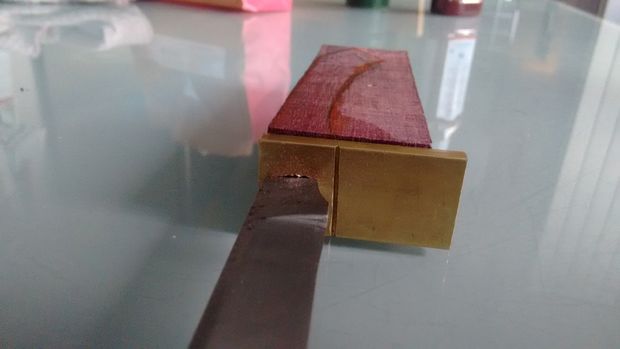

Рукоять

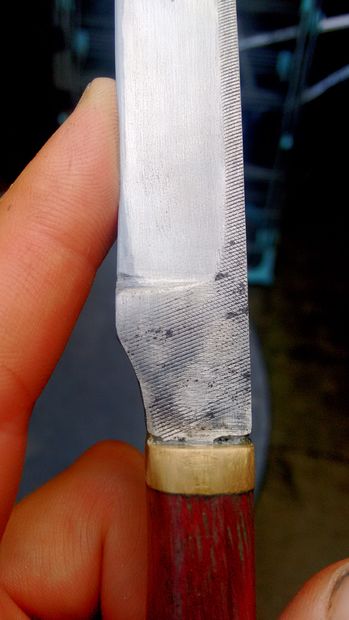

Рукоять изготовлена из пластины латуни толщиной 6 мм и бруска пурпурного амаранта. Я выбрал их, потому что латунь и пурпурный цвет хорошо сочетаются. В латуни я высверлил два 5 мм отверстия и соединил их с помощью дрели и полотна ножовки. Обычно в таких случаях люди используют разные надфили, но у меня их нет, да и к совершенству я не стремился. Хвостовик через больстер был вставлен в 5 мм отверстие в дереве, предварительно наполненное эпоксидной смолой.

Придание формы

Я дал клею высохнуть в течении ночи, после этого приступил к обработке рукояти. Сначала я разрезал брусок надвое, приблизив его длину почти к желаемой. После этого я зажал нож струбциной и приступил к обработке с помощью диска шлифовальной машины с зерном P120. При работе с больстером нужно соблюдать осторожность, так как дерево в сравнении с латунью, стачивается гораздо быстрее.

После того, как профиль обрел желаемое очертание, я приступил к шлифовке боков, придавая им округленный вид. Весь процесс занял около часа.

Полировка

Обработав рукоять при помощи наждачной бумаги с зерном P240, используя полировальный круг, я сделал ее поверхность более гладкой. На ней все еще оставались царапины, но мне они понравились. После этого дерево было пропитано датским маслом (4 слоя с легким шлифованием в промежутках). Потом я придал остроту торцу рукояти оселком.

Дерево амаранта, окисляясь со временем, становится более пурпурным, а на фото кажется еще более красным.

Спасибо за внимание!

Original article in English

Источник: sdelaysam-svoimirukami.ru

Пошаговое изготовление практичного ножа из напильника, правила заточки

Популярные

На чтение 6 мин. Просмотров 1.6k.

Изготовить хороший нож можно и в домашних условиях, если предварительно подготовиться. Всего пару десятилетий назад качественная сталь практически не встречалась, поэтому мастера использовали подручные средства. Для экономии чаще делали нож из напильника в домашних условиях. Процесс изготовления связан с немалым количеством трудностей, для исключения ошибок нужно уделить внимание основным рекомендациям.

Используемые материалы и инструменты

Перед тем как приступить к работе, нужно подобрать подходящие материалы и требуемые инструменты. Изготовить нож из напильника можно при условии, что ширина рабочей части более 3 см. Больше всего подходит изделие советского производства. Рекомендован вариант с плоским или ромбовидным сечением рабочей части, структура металла не должна иметь трещин или сколов.

Изготовление ножа из напильника своими руками проводится при применении определенных инструментов и материалов:

- заклепок, изготовленных из сплава латуни;

- хлорного железа — используется для травления поверхности;

- магнита — им проверяется степень закаленности;

- наждачной бумаги для обработки поверхности;

- станка — необходим для заточки режущей кромки.

Обработка металла осуществляется шлифовальной машиной или болгаркой. Самодельная ручка может быть металлической или деревянной. Прежде чем изготавливать нож в домашних условиях, нужно предварительно создать эскиз.

Этапы изготовления лезвия

Самодельные ножи из напильника без ковки можно изготовить в несколько этапов. Они следующие:

- обжиг;

- формирование прибора;

- закаливание.

Финишный этап заключается в создании самодельной рукоятки. Изготовить без термообработки качественный нож, который прослужит длительный период, практически невозможно. Хрупкая сталь быстро изнашивается и теряет свои качества.

Обжиг

Изготавливая напильник, производители часто используют марку стали У10, которая обогащена углеродом. При сильной нагрузке рабочая часть может лопнуть, а закалка позволяет решить проблему. В большинстве случаев процедура проводится в специальной или самодельной печи при температуре 700 °C.

Провести закалку ножа из напильника в домашних условиях в случае отсутствия специальной печи можно на обычной газовой плите. Термическая обработка начинается с обжига. В зоне горения температура достигает всего 300 °C, для увеличения этого показателя создается самодельный экран, за счет которого можно перенаправить жар. Проверять температуру рекомендуется обычной поваренной солью, так как ее температура плавления равна температуре закалки марки У10.

Подвергаются термообработке ножи только в зоне резания. Процедура заключается в равномерном нагреве указанной части, после чего осуществляется плавное охлаждение. Как закалить нож из напильника на газовой плите знают не многие, так как этот способ применяется редко. На нагрев требуется около 4 часов.

Равномерность изменения структуры металла проверяется визуально — поверхность должна быть одинакового красного цвета. После этого осуществляется охлаждение на воздухе.

Формирование

Только после обжига разрешено приступить к формированию режущей кромки. Всю работу можно разделить на несколько этапов:

- Заготовка фиксируется в тисках, после чего поверхность обрабатывается болгаркой, снимаются шлаки и слои металлы, которые образовались на момент обжига.

- Заточным станком, на котором устанавливается крупнозернистый круг, формируется режущая кромка согласно подготовленному эскизу.

- Для фиксации рукоятки в нижней части заготовки делаются два отверстия. Для этого используется сверлильный станок.

В дальнейшем провести формирование режущей части будет сложно. Это связано с тем, что поверхность металла становится тверже.

Закаливание

Нагрев рабочей части при закалке осуществляется при помощи газовой горелки. Температура нагрева проверяется поваренной солью. Если закаливать напильники подобным образом, на нагрев уходит намного меньше времени. Степень закалки проверяется при помощи магнита. Если реакции с металлом нет, значит заготовка подходит для использования.

Охлаждение осуществляется в холодной воде. Важное условие, которое определяет длительный эксплуатационный срок, заключается в низком внутреннем напряжении металла. Снизить этот показатель можно путем прогрева заготовки в духовке при максимальной температуре в течение нескольких часов.

Нюансы изготовления рукоятки

При изготовлении ножей многие не уделяют внимание качеству рукоятки, хотя она должна быть прочной и удобной. На момент формирования эскиза выбирается подходящий материал:

Чаще всего выбирается дерево, так как этот материал может прослужить несколько лет, хорошо обрабатывается и недорогой. Пошагово создание рукоятки осуществляется следующим образом:

- По заранее подготовленному эскизу создается две половины рукоятки. Сделать это можно на станке или вручную.

- Подготавливается нижняя часть переделанного напильника.

- Две половинки правильно прикладываются друг к другу, склеивание осуществляется эпоксидным клеем. Ускорить процесс и сделать соединение более прочным можно при использовании пресса.

- Две половины закрепляются заклепками, для которых заранее в нижней части сделали отверстия.

Поверхность деревянной рукоятки покрывают лаком. За счет этого материал получает защиту от влаги. При желании можно покрыть поверхность кожей или брезентом. Красивыми получаются наборные рукояти, изготавливаемые из кусочков разных материалов, плотно нанизанных на хвостовик.

Самодельные ножи не включаются в категорию холодного оружия при условии, что режущая часть имеет длину не более 90 см и толщину менее 6 мм.

Советы по сборке и заточке

Первоначальная заточка может проводиться при применении различных инструментов. Чаще всего для этого используют шлифовальную машинку, за счет чего ускоряется процесс, а лезвие получается более равномерным. На первом этапе осуществляется травление, поэтому строго придерживаться правил не нужно.

Для травления часто используется хлорное железо. Им покрывается вся поверхность лезвия, после чего формируется защитная пленка. Провести эту процедуру в домашних условиях можно при использовании лимонной кислоты, которая смешивается с уксусом. Финишный этап заключается в придании лезвию нужной формы. Для этого осуществляется тщательная заточка на шлифовальной машинке.

После процедуры самодельный нож можно будет использовать по предназначению.

Процесс изготовления прибора из напильника достаточно сложен, допущенные ошибки существенно уменьшают эксплуатационный срок изделия. Самодельные ножи из напильника, плюсы и минусы которых связаны с особенностями производства, не обладают должной гибкостью. При прикладывании поперечной нагрузки лезвие может рассыпаться. Чаще всего изготовление своими руками осуществляется для освоения техник обжига, закалки и обработки металла. Полученные изделия стоят недорого, могут прослужить в хозяйстве долго.

Видео

Источник: posuda-expert.ru