Черная металлургия производит множество видов стали с разнообразными характеристиками. Основным отличием стали от других металлов является плотность, теплоемкость и температура плавления.

Плюсы и минусы стальных сплавов

Разновидности стали

По химическому составу

По способу производства

По назначению

По структуре

По степени раскисления

По качеству

Маркировка стали

Плюсы и минусы стальных сплавов

Как и любой материал класса металлов, сталь имеет как преимущества, так и недостатки.

Основные преимущества:

— прочность;

— твердость;

— вязкость;

— упругость;

— доступность для разных методов обработки;

— износоустойчивость.

Недостатки:

— неустойчивость к коррозии;

— производство в несколько этапов.

Разновидности стали

Черная металлургия производит множество видов стали с разнообразными характеристиками. Основным отличием стали от других металлов является плотность, теплоемкость и температура плавления. Материалы классифицируют по разным признакам, таким как химический состав, качество и назначение, степени окисления, структуре и способу производства.

Нержавеющая сталь

Условия применения стали предъявляют разные требования и параметры к ее физико-химическим свойствам. В связи с этим в состав сплава могут вводиться различные лигатуры, уменьшая долю железа. Поэтому существует уточненное определение стали – это сплав железа и углерода, но при этом массовая доля железа должна составлять не менее 45%.

По химическому составу

По химическому составу сталь подразделяется на три вида: углеродистые и легированные.

Материалы (примеси), которые добавляют в сплавы для получения новых технических характеристик:

— Титан — Ti, повышает теплостойкость материала, прочность, твердость и пластичность.

— Марганец — Mn, повышает ударную вязкость и износостойкость.

— Никель -Ni, придает стали прочность, пластичность и ударную вязкость, понижает температуру отжига, нормализации и закалки.

— Молибден — Mo и вольфрам -W, применяются при производстве быстрорежущих сталей, также увеличивают износостойкость и ударную вязкость.

— Хром — Cr, дешевый и самый распространенный элемент, повышает прочность стали, ее твердость и прокаливаемость.

— Кремний — Si, повышает упругость и прочность материалов.

— Также в качестве примесей вводят и такие компоненты как ванадий, азот, бор, цирконий, ниобий, кобальт, медь и селен.

По способу производства

Сплавы стали и их свойства сильно зависят от технологии ее изготовления. Обычный, традиционный метод расплавления чугуна и лома — процесс плавления в мартеновских печах, который отличается длительностью плавки и выбросами в атмосферу вредных веществ.

По назначению

По назначению стали делят на конструкционные, инструментальные, специального назначения ( с особыми физико-химическими характеристиками).

Эта классификация условна, но при выборе материала дизайнеры и технологи учитывают множество факторов.

Нержавеющая сталь. Как ее делают?

Конструкционные стали (ГОСТ 1050). Это наиболее обширная категория сталей, они идут на изготовление различных деталей машин, используются для строительства металлоконструкций, сетей инженерных коммуникаций, а также для гусениц тракторов, изготовления пружин. Они хорошо куются и обрабатываются резанием. Эта категория включает в себя:

— подшипниковые;

— холодной штамповки;

— цементируемые;

— автоматные;

— улучшаемые;

— высокопрочные;

— пружинно-рессорные;

— строительные;

— коррозионностойкие;

— износостойкие;

— жаропрочные;

— жаростойкие.

Маркировки конструкционной стали:

— Ст20 — малонагруженные детали, такие как валики, копиры, упоры,

— Ст35 — испытывающие небольшие напряжения (оси, тяги, рычаги, диски, траверсы, валы),

— Ст45 (ст40Х) — требующие повышенной прочности (валы, муфты, оси, зубчатые рейки).

Для холодной штамповки. К этой группе сплавов есть одно основное требование — высокая пластичность и стойкость на разрыв, так как в ходе проведения процедуры холодной штамповки форма и размеры будущего изделия меняются.

Коррозионно — стойкие стали. Коррозионно-стойкими называют такие конструкционные материалы, которые сопротивляются химическому и электрохимическому воздействию окружающей среды. Структура и свойства таких сталей зависят от массовой доли хрома и углерода. При содержании хрома более 13 процентов и при наличии 0,1 % углерода стали приобретают высокую жаростойкость.

Инструментальные стали. К данной категории предъявляются специфические требования, связанные с особенностями применения изделий.

Внутри классификации также есть свои подтипы: сплавы для режущих инструментов (сверла, резцы) должны иметь способность сохранять твердость и прочность; такой вид отличается высокой стоимостью, поэтому, как правило, режущий инструмент н делают целиком из инструментальных материалов. штамповые сплавы отличаются особой твердостью и термостойкостью, к этой группе относятся сплавы холодной и горячей штамповки. ; валковые стали применяются для разных валков прокатных калиброванных станов, ножей для резки металла и пуансонов (гарантирует долгую бесперебойную работу всего прокатного стана, стабильность параметров проката и снижение расходов на внеплановый ремонт). сплавы для измерительных инструментов должны быть стабильной формы и размеров в ходе измерения и хранения; .после обработки изделие подвергают закалке и цементации с последующим отпуском для улучшения качества поверхности и повышения износостойкости. Маркировки инструментальной стали: У7, У8А (цифра- десятые доли процента по содержанию углерода). Углеродистые стали выпускают качественными и высококачественными. При обработке снижается количество углерода и вредных включений. Буква «А» означает высококачественную углеродистую инструментальную сталь.

Цементируемые стали используются для производства узлов и деталей. Цементируемые материалы отличаются стойкостью к износу.

Пружинные сплавы. Широко используются в транспортной промышленности, машиностроении (там, где требуется амортизация и гашение колебаний).

Коррозионностойкие. Такие сплавы могут эксплуатировать как в слабоагрессивных (вода, пар), так и высоко агрессивных средах (растворы кислот, щелочей, морская вода) при температурах до 60 °С. Из них делают валы, пружины, клапаны.

По структуре

По структуре (структура стали формируется под воздействием высоких температур во время отливки и после отжига) стали разделяют на 6 видов:

1. Ферритная — представляет собой твердые растворы, слабо насыщенные углеродом.

2. Эвтектоидная — отличается хорошей обрабатываемостью стального сплава.

3. Доэвтектоидная — смесь двух фаз (феррита и цементита). Марки углеродистой инструментальной стали У7, У7А по диаграмме железо — цементит относятся к доэвтектоидным сталям

4. Заэвтектоидная — состоит из перлита (распад при охлаждении после нагрева) и цементита.

5. Аустенитная — твердые растворы, перенасыщенные углеродом, отличаются ударной вязкостью.

6. Ледебуритная — смесь перлита и цементита под давлением.

По степени раскисления

По степени раскисления (процесса, при котором из сплава удаляется кислород, который вызывает разрушение при высокотемпературных деформациях). Для раскисления используют алюминий, кремний и марганец. По степени раскисления сплавы делятся на кипящие (из них производят прокат крупного сечения, который переплавляют на материал высокого качества и отправляют на горячую деформацию для получения проката меньших размеров сечения), полуспокойные (отличаются хорошей ковкостью, раскисляют марганцем и алюминием) и спокойные (все качественные легированные марки).

По качеству

По качеству материал делят на:

— обыкновенные стали (только нелегированные);

— качественные;

— высококачественные;

— особовысококачественные.

Качество сталей зависит в том числе от примесей вредных веществ и газовых включений: серы и фосфора. Так, в обычных сплавах содержится до 0,06% серы (S) и до 0,07% фосфора (P); в качественных серы до 0,04, а фосфора до 0,035%; в высококачественных показатели веществ достигают максимум 0,025%, а особовысококачественные содержат минимально примесей (менее 0,015% серы и до 0,025% фосфора), получают их методами электрошлакового переплава.

Маркировка стали

В начале маркировки могут присутствовать значения:

— “ПП” — металл, характеризующийся пониженной прокаливаемостью.

— “К” – качественная углеродистая сталь.

— “Л” – литейная конструкционная сталь.

— “Е” – металл с магнитными свойствами.

— “С” – строительная сталь. Когда обозначение «С» стоит в начале маркировки, после нее фиксируется минимальный предел текучести.

— “А”– высококачественная сталь.

— “У” – углеродистая инструментальная сталь.

— “Э” – чистое железо (электротехническая сталь, используется в электротехническом оборудовании).

— “Ш”– шарикоподшипниковая сталь.

— “АС” – автоматная, легированная свинцом

— “Р” – быстрорежущая сталь.

Источник: spirit-bear.ru

100 к 1. Что бывает стальным?

На первой строчке стальными могут быть — НЕРВЫ — за такой ответ начислено 40 очков; на втором месте стальным бывает — НОЖ — такой ответ поможет заработать 80 очков; следующий ответ стальным называют — ХАРАКТЕР — такой ответ предполагает получить 120 очков; дальше открывается стальная — ДВЕРЬ — за такой ответ полагается 160 очков; следом отгадываем стальной — ТРОС — вознаграждается такой ответ 200 очками; строчкой ниже обозначился стальной — МЕЧ — за такой вариант выиграем 240 очков; далее строку занимает стальной — СТЕРЖЕНЬ — добавляет в копилочку 280 очков; завершающую строчку занимает стальной — КУЛАК — засчитает ответ 320 очков, удачи!

Стрымбрым [300K] 2 года назад

Естественно, стальными бывают изделия, сделанные из стали. В первую очередь, это вероятно, различные инструменты и приспособления, а также различные конструкции. Ещё иногда говорят, что у некоторых людей стальные нервы или воля.

ВикторА [74.4K] 2 года назад

Стальным бывает наконечник, стальной гигант (фильм), стальной алхимик (мультфильм), стальной радиатор, стальные диски, стальной цвет, стальной круг (в промышленности), стальное литьё, стальное сердце, стальное кольцо, стальное небо (цвет неба).

Zaiza [32.6K] 2 года назад

- Нервы — 40, это первое, что приходит в голову, не удивительно, что этот ответ самый популярны.

- Нож — 80, стальной, нержавеющий.

- Характер — 120, гвозди бы делать из этих людей.

- Дверь- 160, прочная, непробиваемая.

- Трос — 200, крепкий, может выдержать любое натяжение.

- Меч — 240, который буйну голову с плеч.

- Стержень — 280, полезная вещь, в зависимости от толщины, может быть использован в разных сферах человеческой деятельности.

- Кулак — 320, бывают такие кулаки, один удар и нет противника. Этим людям с неизмеримой силой нужно уметь сдерживать свой гнев.

Dimez [8.2K] 2 года назад

Впринципе в прямом смысле слова стальной бывает металлопрокат, стальная дверь, стальные ножи, стальной трос. В переносном смысле слова стальными бывают нервы, стальные мышцы, стальная грудь, стальная воля.

Nikolai Sosiura [144K] 2 года назад

- нервы;

- нож;

- характер;

- дверь;

- трос;

- меч;

- стержень;

- кулак.

Vorovka [9K] 2 года назад

Стальным может быть : Стальной нож Стальная дверь Стальной трос Стальные нервы Стальной стержень Стальная пластина Стальной характер Стальной кулак Стальная стружка Стальная трубка Стальной клинок , меч

Танюша Солнце [48.1K] 2 года назад

Что бывает стальным? Первое, что приходит на ум — это нервы, выдержка, терпение. Так же стальным может быть характер, закалка. А так же: -стержень, -корпус, -трос, -нож/кинжал/меч, -какая-либо деталь, -цепь.

88SkyWalker88 [257K] 2 года назад

Правильные ответы на вопрос к игре 100 к 1 для андроид: стальным может быть «нервы»- завидую такому человеку, за этот ответ вы получите 40 баллов, кухонный «нож» — за этот ответ вы получите 80 баллов, «характер» у человека — за этот ответ вы получите 120 баллов, входная «дверь» — за этот ответ вы получите 160 баллов, «трос» — за этот ответ вы получите 200 баллов, «меч» — за этот ответ вы получите 240 баллов, «стержень» — за этот ответ вы получите 280 баллов, «кулак» — за этот ответ вы получите 320 баллов. Удачи вам в игре сто к одному!

kupper [77.1K] 2 года назад

- Нервы — ответ оценивается в 40 баллов.

- Нож — ответ оценивается в 80 баллов.

- Характер — ответ оценивается в 120 баллов.

- Дверь — ответ оценивается в 160 баллов.

- Трос — ответив так заработаем 200 баллов.

- Меч — ответ оценивается в 240 баллов.

- Стержень — ответив так заработаем 280 баллов.

- Кулак — ответив так заработаем 320 баллов.

Непищевая нержавейка называется технической нержавейкой.

Пищевая нержавейка используется в быту и главная ее отличительная особенность от технической нержавейки состоит в том, что ее можно использовать для хранения и приготовления пищи. Пищевая нержавейка способна контактировать с пищевыми продуктами благодаря тому, что ее поверхность изготовлена таким образом, что она не подвергается коррозии. Поверхность пищевой нержавейки гладкая и блестящая, в отличие от технической нержавейки, у которой поверхность матовая.

Чтобы проверить какая перед вами нержавейка, можно провести простой тест. Нужно поместить оба образца в уксус. Пищевая нержавейка при этом не изменит свой внешний вид, а техническая потемнеет.

2 года назад

Может,особенно у нас в России. Очень часто такое на переходных моделях ,проводят испытания .Знаю точно что на ВАЗ часто такое было,сосед тоже попал,купил ниву 2005 году новую, через два года полезла ржа из под краски.Еще через два года в машина почти сгнила вся изнутри.Потом узнал что именно 2005 году они там на заводе партию машин выпустили не обработанную ,не помню точно, но вроде не оцинковывали(может по другому называется обработка).Вот и запомнил что 2005 году была партия модель Нивы.21214 инжектор.

2 года назад

Дамасская сталь, как и прочие стали, состоит из двух основных элементов: железа и углерода. На счет легирующих элементов вроде хрома, молибдена, никеля и марганца сказать что либо сложно, поскольку в то время, когда научились варить булат (другое название дамасской стали), сталь варили по наитию, и легирующие добавки в расплав могли попасть лишь случайно и в микродозах. Основным секретом ковки дамасских клинков было то, что кузнецы нашли способ ковать массив клинка из двух типов сталей — мягкой и твердой. Похожим способом ковали катаны, когда сваривали две полосы стали, а затем многократно сворачивали как лист бумаги и проковывали после каждого складывания для получения многослойного композита.

2 года назад

Сотые доли процента молибдена в стали улучшают ее кристаллическую структуру. Кристаллы становятся более мелкими. Как пример можно привести сталь 38ХГНМА из которой изготавливают стволы орудий. Х-хром, Г-марганец, Н-никель, М-молибден.

2 года назад

Сталь является сплавом железа и углерода. А, так как железо составляет подавляюще большую часть стали, то в устной речи происходит перенос названия «железо» на сталь.

Примерно такой же перенос названий бывает в географии. Великобританию называют Англией, а Нидерланды — Голландией.

2 года назад

Смотрите также:

Что такое сталь?

1 · 3 ответа · металл

Какие свойства стали придает легирование ванадием?

1 · 2 ответа · инструменты

Как закалялась сталь?

1 · 1 ответ · сталь

Какие радиаторы отопления лучше алюминиевые или стальные?

1 · 1 ответ · отопление

Источник: otvet.ya.guru

Популярные марки стали и их применение

Сталями принято называть сплавы железа с углеродом, содержащие до 2,14% углерода. В зависимости от химического состава различают стали углеродистые (ГОСТ 380-71, ГОСТ 1050-75) и легированные (ГОСТ 4543-71, ГОСТ 5632-72, ГОСТ 14959-79).

Основные стандарты производства сталей:

- углеродистая сталь обыкновенного качества (ГОСТ 380-88);

- сталь конструкционная (ГОСТ 1414-75);

- углеродистая качественная конструкционная сталь (ГОСТ 1050-88);

- инструментальная углеродистая сталь (ГОСТ 1435-90);

- легированная конструкционная сталь (ГОСТ 4543-71);

- сталь низкоуглеродистая качественная (ГОСТ 9045-80);

- сталь конструкционная низколегированная (19281-89).

- качественная калиброванная сталь (ГОСТ 1051-73);

- подшипниковая сталь (ГОСТ 801-78)

- сталь арматурная низколегированная (ГОСТ 5781-82);

- сталь конструкционная легированная (ГОСТ 4543-71);

- сталь инструментальная легированная (ГОСТ 5950-73);

- высоколегированные стали и сплавы коррозийностойкие, жаростойкие и жаропрочные (ГОСТ 5632-72);

- сталь конструкционная легированная высококачественная специального назначения (ГОСТ 11268-76) и некоторые другие.

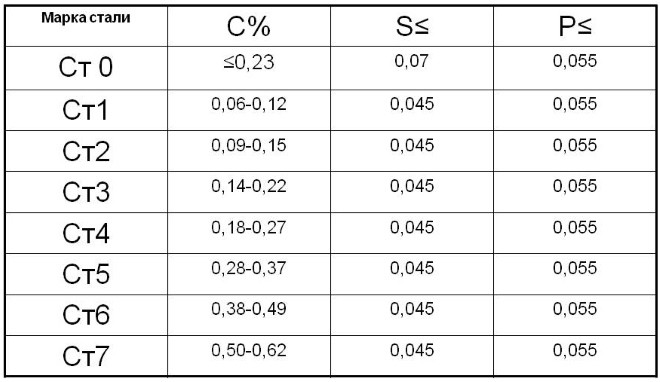

Химический состав углеродистых конструкционных сталей обыкновенного качества

Наиболее популярные марки стали

Ст 0 – неответственные строительные конструкции, прокладки, шайбы, кожухи.

Ст 1 – малонагруженные детали металлоконструкций. Свариваемость хорошая.

Ст 2 – детали металлоконструкций – рамы, оси, ключи, валики, цементируемые детали. Свариваемость хорошая.

Ст 3 — детали металлоконструкций, рамы тележек, крюки кранов, цементируемые детали с высокой твердостью поверхности и невысокая прочность сердцевины.

Ст 4 – валы, тяги, крюки, оси, болты (невысокие требования к прочности).

Ст 5 – звездочки, зубчатые колеса, валы, оси (повышенные требования прочности).

Ст 6 – шпиндели, муфты, валы (высокая прочность).

08КП, 10 – детали, изготавливаемые холодной штамповкой и холодной высадкой, крепеж, цементируемые детали.

15, 20 – малонагруженные детали (пальцы, упоры, оси, шестерни) работающие на износ.

30, 35 – траверсы, тяги, рычаги, диски, звездочки, валы.

40, 45 – детали повышенной прочности, подвергаемые термообработке (коленчатые валы, шатуны, зубчатые венцы, храповики, муфты, плунжеры).

50, 55 – зубчатые колеса, прокатные валки, шпиндели, бандажи, малонагруженные пружины и рессоры.

60 – детали с высокими прочностными свойствами (прокатные валки, пружинные кольца, пружины и диски сцепления, пружины амортизаторов).

09Г2С – для паровых котлов, аппаратов и емкостей, работающих под давлением при температуре -70…+450*С, для ответственных листовых сварных конструкций, в химическом и нефтяном машиностроении, судостроении.

10ХСНД – для сварных конструкций и фасонных профилей в судостроении, вагоностроении, химического машиностроения.

15ХСНД – детали вагонов, строительных свай, профили судостроения. Обладает повышенной коррозионной стойкостью.

40Х – детали, работающие на средних скоростях при средних давлениях (зубчатые колеса, валы шлицевые).

18ХГТ – детали, работающие на больших скоростях при высоких давлениях и ударных нагрузках (зубчатые колеса, кулачковые муфты, втулки).

30ХГСА – высокопрочные детали, ответственные сварные конструкции.

08Х18Н10 – детали, работающие в агрессивной среде при повышенных температурах.

08Х18Н10Т – для сварных конструкций в разных отраслях промышленности.

65…80, 65Г, 50ХФА, 60С2А – рессоры, пружины.

У8А – накатные ролики, зенковки, стамески.

У10А – метчики, надфили, калибры гладкие.

ХГС – валки холодной прокатки, матрицы, пуансоны.

ХВГ – измерительный, режущий инструмент.

Х12, Х12ВМ – для холодных штампов.

4ХС – штампы горячей высадки.

А12, А20 – сложнопрофильные мелкие детали (шестерни, шпильки, кольца, винты).

А30, А40Г – труднообрабатываемые детали, работающие при высоких нагрузках.

ШХ15 – шарики диаметром до 150мм, ролики диаметром до 23мм, плунжеры.

Источник: www.stroymetall.ru

Сталь – характеристики, особенности и сферы применения

Без этого материала жизнедеятельность цивилизации индустриальной эпохи представить сложно. Сталь – самый «раскрученный» в мире сплав с железом в составе. Говоря о железных изделиях, декоре, конструкциях, подразумевают сталь.

Что представляет собой

Сталь – материал, сопровождающий человека по жизни. Это корпус автомобиля, лезвие кухонного или охотничьего ножа, инструменты, остов конструкций, тысячи других изделий.

Она не относится к металлам – это сплав железа, углерода, марганца и других примесей-лигатур.

На пару с чугуном – продукт черной металлургии.

Ее оттенок стал эталоном цвета – стального.

История

Документированная история сплава начинается за два тысячелетия до нашей эры:

- В Турции откопаны образцы возрастом почти 4 тысячи лет.

- Европейцам материал стал доступен со времен Античности.

- Самыми известными артефактами Средневековья стали булатные мечи. С той эпохи это был главный материал холодного оружия.

Веками сохранялся втайне секрет изготовления дамасской стали и японских самурайских мечей.

- Расцвет стального производства наступил в связи с войнами XIX века. XX век пополнил ассортимент танковой броней, корпусами самолетов, шлемами.

В третьем тысячелетии сплав не сдает позиций перед материалами нового поколения.

Особенности материала

Свойства стали не заложены природой, они определяются человеком.

Он решает, какой состав будет у материала, каким способом его получать, как дорабатывать:

- Железо делает сплав пластично-вязким, его легко обрабатывать.

- Углерод придает твердости, но его не бывает более 3,39% (иначе материал станет хрупким).

- Для придания нужных характеристик основу обогащают легирующими добавками. Часто это цветные металлы. Например, хром делает ее жаропрочной, никель – вязкой и невосприимчивой к коррозии.

Доля легирующих присадок измеряется десятыми долями либо парой процентов, но физические и химические свойства конечного продукта меняются кардинально.

Фосфор, сера, свободный кислород, азот понижают порог пластичности и прочности. В процессе плавки их удаляют.

Свойства сплава определяются также методом выплавки – термообработка (закалка), горячий/холодный прокат, другие.

Сталь часто путают с чугуном. Это действительно самые близкие по свойствам и составу сплавы металлов.

Отличить сплавы позволяет процент углерода в составе: до 2,14 – сталь, больше – чугун.

Характеристики стали

- Плотность: 7700—7900 кг/м³ (7,7—7,9 г/см³).

- Удельный вес: 75500—77500 Н/м³ (7700—7900 кгс/м³ в системе МКГСС).

- Удельная теплоёмкость при 20 °C: 462 Дж/(кг·°C) (110 кал/(кг·°C)).

- Температура плавления: 1450—1520 °C.

- Удельная теплота плавления: 84 кДж/кг (20 ккал/кг, 23 Вт·ч/кг).

- Коэффициент теплопроводности при температуре 100 °C:

- Коэффициент линейного теплового расширения при температуре около 20 °C:

- Предел прочности стали при растяжении:

Технология производства

Получение сплава предусматривает переработку чугуна. При этом ненужные составляющие отжигают, заменяя их элементами-лигатурами.

Процесс проводится на металлургическом комбинате по следующим технологиям:

- Мартеновский способ. Смесью чугуна с рудой загружают мартеновскую печь. Для отжига излишков углерода плавят при 2050°С, вводят лигатуры. Продукт (сталь) разливают по емкостям, отправляют на прокатку. Способ считается устаревшим.

- Кислородно-конвертерный. Сквозь массив чугуна пропускают поток воздуха либо воздушно-кислородной смеси. Цель – быстрее и полнее отжечь содержимое.

- Электроплавка. Сырье плавится при 2210°С. Печь закрыта, поэтому «загрязнение» сплава газами исключено. Метод затратен, применяется для получения элитного продукта.

- Прямой. Для продувки окатышей из железной руды печь нагревают до 1060°С. Используется аммиачно-кислородная смесь плюс угарный газ, образованные при сгорании природного газа.

Для получения материала с повышенными характеристиками термообработку продолжают. Способ получения предусматривает закалку, цементацию, азотирование (аккумулирование углерода либо азота на поверхности для увеличения износостойкости), цианирование («накачка» внешнего слоя азотом для ускорения процесса), другие операции.

Разновидности некоторых сталей

| 35 | нормализация | 163—192 HB |

| 40 | улучшение | 192—228 HB |

| 45 | нормализация | 179—207 HB |

| 45 | улучшение | 235—262 HB |

| 55 | закалка и высокий отпуск | 212—248 HB |

| 60 | закалка и высокий отпуск | 217—255 HB |

| 70 | закалка и высокий отпуск | 229—269 HB |

| 80 | закалка и высокий отпуск | 269—302 HB |

| У9 | отжиг | 192 HB |

| У9 | закалка | 50—58 HRC |

| У10 | отжиг | 197 HB |

| У10 | закалка | 62—63 HRC |

| 40Х | улучшение | 235—262 HB |

| 40Х | улучшение+закалка токами выс. частоты | 45-50 HRC; 269—302 HB |

| 40ХН | улучшение | 235—262 HB |

| 40ХН | улучшение+закалка токами выс. частоты | 48-53 HRC; 269—302 HB |

| 35ХМ | улучшение | 235—262 HB |

| 35ХМ | улучшение+закалка токами выс. частоты | 48-53 HRC; 269—302 HB |

| 35Л | нормализация | 163—207 HB |

| 40Л | нормализация | 147 HB |

| 40ГЛ | улучшение | 235—262 HB |

| 45Л | улучшение | 207—235 HB |

| 65Г |

HB — твёрдость по Бринеллю, HRC — твёрдость по Роквеллу.

Плюсы и минусы

Характеристики сплава зависят от состава, способа изготовления. Есть и универсальные свойства.

- Прочность, твердость.

- Вязкость, упругость.

- Возможность механической обработки. Стальные фрагменты легко сгибать, сваривать, резать.

- Износостойкость, долговечность.

- Распространенность сырья.

- Простота, рентабельность производства.

- Выбор материала с нужными свойствами. Их обеспечивает разнообразие состава и методов обработки.

Плюс ценовая доступность продукции.

- Массивность.

- Беззащитность перед коррозией.

- Склонность к аккумуляции электрического потенциала.

Эти изъяны некритичны, есть способы их нейтрализации.

Классификация

Разнообразие составов обусловило необходимость упорядочивания материала. Классификация ведется по нескольким основаниям.

По химическому составу

Самое крупное деление, подразумевает углеродистые и легированные стали.

Углеродистые

Характеристики углеродистых сталей определяет углерод. В зависимости от его количества различают три вида с разной структурой: мало-, средне, высокоуглеродистые – соответственно, до 0,30; 0,30-0,70; 0,70+% углерода.

Самая известная углеродистая разновидность – черная сталь. Бывает холодно- либо горячекатаной. Виды продукции: фасонная, сортовая, широкополосная, листовая сталь, катанка. Этот сплав обычных кондиций ценится машиностроителями как конструкционный материал номер один.

Легированные

Легированные – стали с элементами, добавленными для получения заданных характеристик.

Классификация базируется на совокупном объеме легирующих добавок (кроме марганца и фосфора). В зависимости от этого различают низко-, средне- либо высоколегированные стали, с, соответственно, до 2,5; 2,5-10; 10+% примесей.

Добавками служат хром, никель, молибден, другие цветные металлы.

Самая известная легированная сталь – нержавейка. По составу это хромистая либо хромо-никелевая смесь (хрома – до 26,9%).

По сфере применения

Свойства стали позволяют выбрать материал для конкретных проектов:

- Строительные. Рядовые низколегированные сплавы, главное условие для которых – возможность сварки.

- Инструментальные. Высокоуглеродистый, высоколегированный материал для инструментов. Тепло-, износостойкий, прочный. Различают режущие, штампованные, для метрологического инструментария.

- Конструкционные. Материал с малым процентом марганца. Находит применение как основа узлов, конструкций.

Как разновидность конструкционных рассматриваются специальные стали: кислотоупорные, жаростойкие, жаропрочные.

Другие виды классификации: по структуре, способу производства, содержанию примесей.

Маркировка

Состав, способ производства обусловили маркировку сталей.

Материал делится на три группы:

- Группа А включает семь марок стали – от Ст 0 до Ст 6. Чем больше цифра, тем лучше.

- Группа Б – марки от БСт0 до БСт 6. Увеличение нумерации означает повышение планки прочности, текучести.

- Группа В маркируется как ВСт.

В группе А регламентируются механические характеристики, у группы Б в приоритете состав, для сегмента В важны обе шкалы.

Стоимость

Материал оценивают традиционно: по степени обработки, виду продукции, марке, настроению рынка.

Мировую цену определяет Лондонская биржа металлов. Так, в начале июня 2021 года за тонну условной стали здесь давали $506.

Источник: jgems.ru

Сталь: определение, классификация, химический состав и применение

Как часто мы слышим слово «сталь». И произносят его не только профессионалы в области металлургического производства, но и обыватели. Без стали не обходится ни одна прочная конструкция. По сути, когда мы говорим о чем-то металлическом, то подразумеваем изделие из стали. Узнаем, из чего она состоит, и как ее классифицируют.

Определение

Сталь – это самый, пожалуй, популярный сплав, основой которого являются железо и углерод. Причем доля последнего колеблется от 0,1 до 2,14 %, а первый не может быть ниже 45 %. Простота производства и доступность сырья имеют определяющее значение при распространении этого металла на все сферы деятельности человека.

Основные характеристики материала меняются в зависимости от его химического состава. Определение стали, как сплава, состоящего из двух компонентов, железа и углерода, нельзя назвать полным. В него может входить, например, хром — для придания жаропрочности, а никель, чтобы обеспечить устойчивость к коррозии.

Обязательные компоненты материала способствуют появлению дополнительных преимуществ. Так, железо делает сплав ковким и легко деформируемым при определенных условиях, а углерод – прочность и твердость одновременно с хрупкостью. Именно поэтому его доля так мала в общей массе стали. Определение способа производства сплава привело к содержанию в нем марганца в количестве 1 % и кремния – 0,4 %. Существует целый ряд примесей, которые появляются при плавлении металла и от которых пытаются избавиться. Наряду с фосфором и серой, кислород и азот также ухудшают свойства материала, делая его менее прочным и изменяя пластичность.

Классификация

Определение стали как металла с определенным набором характеристик, конечно, не вызывает сомнений. Однако именно ее состав позволяет классифицировать материал по нескольким направлениям. Так, например, различают металлы по следующим признакам:

- по химическому;

- по структурному;

- по качеству;

- по назначению;

- по степени раскисления;

- по твердости;

- по свариваемости стали.

Определение стали, маркировка и все ее характеристики будут описаны далее.

Маркировка

К сожалению, не существует мирового обозначения сталей, что значительно затрудняет торговые операции между странами. В России определена буквенно-цифровая система. Буквами обозначают название элементов и способ раскисления, а цифрами – их количество.

Химический состав

Существует два способа деления стали по химическому составу. Определение, которое дают современные учебники, позволяет различать углеродистый и легированный материал.

Первый признак определяет сталь как малоуглеродистую, среднеуглеродистую и высокоуглеродистую, а второй – низколегированную, среднелегированную и высоколегированную. Малоуглеродистым называют металл, который может включать согласно ГОСТу 3080-2005, помимо железа, следующие составляющие:

- Углерод – до 0,2 %. Он способствует термическому упрочнению, за счет которого временное сопротивление и твердость повышается в два раза.

- Марганец в количестве до 0,8 % активно вступает с кислородом в химическую связь и не допускает образование оксида железа. Металл лучше выдерживает динамические нагрузки и более податлив термическому упрочнению.

- Кремний – до 0,35 %. С помощью него становятся лучше механические характеристики, такие как вязкость, прочность, свариваемость.

По ГОСТу определение стали в качестве малоуглеродистой дают металлу, который содержит, кроме полезных, целый ряд вредных примесей в следующем количестве. Это:

- Фосфор – до 0,08 % отвечает за появление хладноломкости, ухудшает выносливость и прочность. Снижает ударную вязкость металла.

- Сера – до 0,06 %. Она усложняет обработку металла давлением, увеличивает отпускную хрупкость.

- Азот. Снижает технологические и прочностные свойства сплава.

- Кислород. Снижает прочность и препятствует обработке инструментов при резке.

Следует отметить, что низко- или малоуглеродистые стали отличаются особой мягкостью и пластичностью. Они хорошо деформируются как в горячем, так и в холодном состоянии.

Определение стали среднеуглеродистой так же, как и ее состав, конечно, отличаются от материала, описанного выше. И самым большим различием является количество углерода, которое колеблется от 0,2 до 0,45 %. Такой металл имеет небольшую вязкость и пластичность наряду с отличными свойствами по прочности. Из среднеуглеродистой стали обычно изготавливают детали, применяемые при обычных силовых нагрузках.

Помимо выявления имеющегося в стали углерода, определение характеристик материала возможно через находящиеся в ней дополнительные примеси. Если в металл, кроме обычных элементов, целенаправленно вводят хром, никель, медь, ванадий, титан, азот в химически связанном состоянии, то его называют легированным. Такие добавки снижают риск хрупкого разрушения, увеличивают коррозионную стойкость и прочность. Их количество и обозначает степень легирования стали:

- низколегированная – имеет до 2,5 % легирующих добавок;

- среднелегированная – от 2,5 до 10 %;

- высоколегированная – до 50 %.

Что это значит? Например, повышение каких-либо свойств стали обеспечиваться следующим образом:

- Добавление хрома. Позитивно действует на механические характеристики уже в количестве 2 % от общего объема.

- Введение никеля от 1 до 5 % увеличивает температурный запас вязкости. И снижает хладноломкость.

- Марганец работает так же, как и никель, хотя значительно дешевле. Однако способствует повышению чувствительности металла к перегреву.

- Вольфрам — карбидобразующая добавка, обеспечивающая высокую твердость. Поскольку препятствует росту зерна при нагреве.

- Молибден – дорогостоящая добавка. Которая повышает теплостойкость быстрорежущих сталей.

- Кремний. Увеличивает кислотостойкость, упругость, окалиностойкость.

- Титан. Может способствовать образованию мелкозернистой структуру, если сочетается с хромом и марганцем.

- Медь. Повышает антикоррозионные свойства.

- Алюминий. Увеличивает жаростойкость, окалийность, ударную вязкость.

Структура

Определение состава стали было бы неполным без изучения ее структуры. Однако этот признак непостоянен, и может зависеть от целого ряда факторов, таких как: режим термообработки, скорость охлаждения, степень легирования. Согласно правилам структуру стали следует определять после отжига или нормализации. После отжига металл разделяют на:

- доэвтектоидную структуру – с избыточным ферритом;

- эвтектоидную, которая состоит из перлита;

- заэвтектоидную – со вторичными карбидами;

- ледебуритную – с первичными карбидами;

- аустенитную – с гранецентрированной кристаллической решеткой;

- ферритную – с кубической объемоцентрированной решеткой.

Определение класса стали возможно после нормализации. Под ней понимают вид термической обработки, включающий в себя нагрев, выдержку и последующее охлаждение. Здесь различают перлитный, аустенитный и ферритный классы.

Качество

Определение типов стало по качеству возможным по четырем направлениям. Это:

Конструкционные стали

Это, пожалуй, самый простой и понятный для обывателя признак. Различают конструкционные, инструментальные и специального назначения стали. Конструкционные принято разделять на:

Стали инструментального назначения

В этой группе сплавы делят на штамповые, для режущих и измерительных инструментов. Стали для штампов бывают двух видов.

- Материал для холодного деформирования должен иметь высокую степень твердости, прочности, износостойкости, теплостойкости. Но иметь достаточную вязкость (СтХ12Ф1, СтХ12М, СтХ6ВФ, Ст6Х5ВМФС).

- Материал для горячего деформирования отличается хорошей прочностью и вязкостью. Наряду с износостойкостью и окалиностойкостью (Ст5ХНМ, Ст5ХНВ, Ст4ХЗВМФ, Ст4Х5В2ФС).

Стали для измерительных инструментов, кроме износостойкости и твердости, должны отличаться постоянством размеров и легко шлифоваться. Из этих сплавов изготавливаются калибры, скобы, шаблоны, линейки, шкалы, плитки. Примером могут быть сплавы СтУ8, Ст12Х1, СтХВГ, СтХ12Ф1.

Определение групп сталей для режущих инструментов осуществляется достаточно легко. Такие сплавы должны обладать режущей способностью и высокой твердостью продолжительное время, даже если подвергаются нагреву. К ним относят углеродистые и легированные инструментальные, а также быстрорежущие стали. Здесь можно назвать следующих ярких представителей: СтУ7, СтУ13А, Ст9ХС, СтХВГ, СтР6М5, СтРЮК5Ф5.

Раскисление сплава

Определение стали по степени раскисления подразумевает три ее вида: спокойная, полуспокойная и кипящая. Само же понятие обозначает удаление кислорода из жидкого сплава.

У спокойной стали при затвердевании газы почти не выделяются. Так происходит из-за полного удаления кислорода и образования сверху слитка усадочной раковины, которую затем обрезают.

У полуспокойной стали газы выделяются частично, то есть больше, чем в спокойных, но меньше, чем в кипящих. Здесь отсутствует раковина, как в предыдущем случае, но вверху образуются пузыри.

Кипящие сплавы выделяют большое количество газа при затвердевании, а в поперечном сечении достаточно просто заметить разницу химического состава между верхним и нижним слоями.

Твердость

Это понятие обозначает способность материала сопротивляться более твердому, проникающему в него. Определение твердости стало возможно с использованием трех методов: Л. Бринеля, М. Роквелла, О. Викерса.

Согласно способу Бринеля закаленный стальной шарик вдавливают в отшлифованную поверхность образца. Изучая диаметр отпечатка, определяют твердость.

Метод определения твердости стали по Роквеллу. Он основан на подсчете глубины проникновения наконечника в виде алмазного конуса с углом в 120 градусов.

По Викерсу в испытываемый образец вдавливается алмазная четырехгранная пирамида. С углом 136 градусов у противоположных граней.

Можно ли определить марку стали без химического анализа? Специалисты в области металловедения способны узнать марку стали по искре. Определение составляющих металла возможно при его обработке. Так, например:

- Сталь ХВГ имеет темно-малиновые искры с желто-красными крапинками и пучками. На концах разветвленных нитей появляются ярко-красные звездочки с желтыми крупками в середине.

- Сталь Р18 также определяется по темно-малиновым искрам с желтыми и красными пучками в начале, однако нити прямые и не имеют разветвлений. На концах пучков имеются искры с одной или двумя светло-желтыми крупинками.

- Стали марок ХГ, Х, ШХ15, ШХ9 имеют желтые искры со светлыми звездочками. И красными крупинками на разветвлениях.

- Сталь У12Ф отличается светло-желтыми искрами с густыми и крупными звездами. С несколькими красно-желтыми пучками.

- Стали 15 и 20 имеют светлые желтые искры, много разветвлений и звезд. Но мало пучков.

Определение стали по искре является достаточно точным методом для специалистов. Однако обыватели не могут дать характеристику металлу, изучив только цвет искры.

Свариваемость

Также действуют и легирующие компоненты, ухудшая соединение. Самыми неблагоприятными для сварки называют такие химические элементы как хром, молибден, марганец, кремний, ванадий, фосфор.

Однако соблюдение технологии при работе с низколегированными сталями обеспечивает хороший процент свариваемости без применения специальных мероприятий. Определение свариваемости возможно после оценки ряда важных качеств материала, в числе которых:

- Скорость охлаждения.

- Химический состав.

- Вид первичной кристаллизации и структурных изменений при сварке.

- Возможность металла образовывать трещины.

- Склонность материала к возникновению закалочных формирований.

Источник: fb.ru