Количество масляных слоев варьируется от случая к случаю и может быть определено путем экспериментов с каплями воды на листьях и наблюдения за их поведением. Если капли совсем не впитываются, то нет необходимости пропитывать фанеру для повышения ее влагостойкости.

Чем пропитать фанеру для влагостойкости

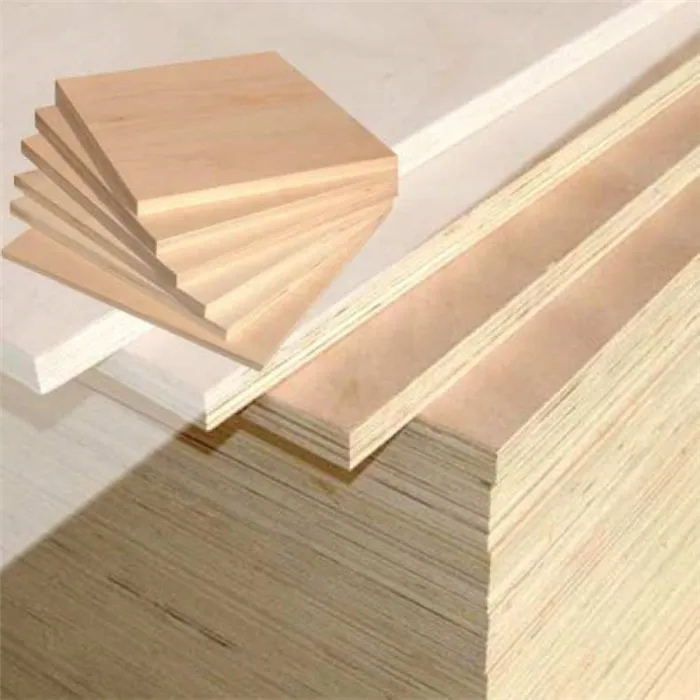

Фанера занимает главенствующее положение на строительном рынке. Этот материал изготавливается путем сваривания нескольких фанерных листов и их дальнейшего сжатия. Этот продукт ценится за гибкость в использовании и доступность по цене.

Однако, несмотря на свои преимущества, у этого продукта есть один недостаток. Это его низкая устойчивость к влаге. Чтобы устранить этот недостаток и защитить материал от влаги, проводится такая обработка, как герметизация фанеры. Поэтому всем, кто занимается строительством или ремонтом дома, рано или поздно приходится решать эту проблему. Вопрос в том, чем можно пропитать фанеру, чтобы сделать ее влагостойкой.

Слани своими руками( жёсткий пол) в домашних условиях для лодок ПВХ и надувных байдарок.

Чем отличается водостойкая фанера от обычной

Обычная фанера, как и натуральный шпон, деформируется и расслаивается под воздействием влаги. Покрытие специальными смесями может повысить водостойкость материала снаружи. А внутри — с использованием специальных клеев для склеивания фанерных плит, из которых изготавливаются листы. Состав этих соединений создает устойчивость к воздействию влаги. Обработанный продукт превращается в прочную и долговечную плиту, которая выдерживает прямое воздействие воды.

Фанера классифицируется на различные сорта в зависимости от ее влагостойкости и клеевого состава.

Изучив свойства фанерных плит, вы сможете легко выбрать подходящий материал для ваших конкретных нужд.

Способы обработки

Вы можете самостоятельно изготовить влагостойкую фанеру. Существует несколько способов сделать это. Важно помнить, что процесс редактирования требует подготовки стола.

- Мокрой доске дают высохнуть.

- Поверхность шлифуется мелкой наждачной бумагой. Для этого используется кофемолка.

- Осторожно отделите края листьев.

- При необходимости все сколы заделываются шпаклевкой.

- С изделия удаляется пыль сухой тканью.

Это интересно: Как производится укладка ламината на линолеум и можно ли положить его без подложки. Как положить ламинат на линолеум?

Фанера часто используется в качестве подложки для дорогих полов. В этом случае плиты покрываются акриловой грунтовкой. Акрил защищает панели от плесени и грибка. Затем фанерный пол пропитывается влагостойким лаком или краской.

Фанера обрабатывается следующими пропитывающими средствами.

Каждый вариант рассматривается отдельно.

клей ПВА

Клей ПВА надежно защищает плиту от влаги и грибков. Покройте пластину слоем клея и тщательно протрите всю поверхность. При этой процедуре изделие располагается горизонтально. Следующий слой наносится после пропитки всей поверхности. Клей наносится на длительный период времени, пока клей не отклеится от спины.

Спина обрабатывается аналогичным образом. После высыхания доска готова к использованию. Этот метод пропитки имеет один существенный недостаток. Это требует много времени (около 4 дней).

Клеи ПВА можно заменить эпоксидными смолами, в которые предварительно были добавлены отвердители и ацетон. Процесс нанесения смолы аналогичен процессу нанесения клея ПВА. Обратите внимание, что смола токсична. Фанеру, обработанную таким образом, не следует размещать в помещении.

Олива.

Вещества, изготовленные из льняного или других термически обработанных растительных масел, известны как олифы. Химические добавки в его составе способствуют быстрому высыханию продукта. Олифа используется для создания прочного защитного покрытия, а также в качестве основы для различных цветов. Он используется фермерами для разжигания костров.

Льняное масло — это натуральный продукт, получаемый путем механической экструзии семян льна. Чистое льняное масло иногда используется для покрытия предметов в сухих помещениях (декоративная мебель, предметы домашнего обихода). Однако обработка древесины льняным маслом не обеспечивает прочного водонепроницаемого покрытия. Кроме того, масла для фанеры требуют больше времени для высыхания. Эти покрытия высоко ценятся за их экологичность и консервирующие свойства, а также за способность предотвращать растрескивание древесины.

Защита фанеры от влаги заключается в покрытии фанеры маслом и нагревании ее до 50-60°C. Натертые поверхности, края и углы изделия имеют хорошее покрытие. После высыхания первого слоя наносится второй слой. Для ускорения процесса сушки используйте фен. Масло наносится до тех пор, пока не прекратится впитывание.

Затем пропитанный лист переворачивается и процедура повторяется. Разновидность этой отделки подходит для напольных панелей. Высушенный материал может быть покрыт лаком или окрашен.

Прежде чем начать разговор о том, как защитить продукт, необходимо понять, с чем мы имеем дело. Этот строительный материал, состоящий из нескольких взаимодополняющих слоев шпона, является фанерой.

Особенности структуры

Основной процесс производства фанеры заключается в склеивании тонких листов древесины таким образом, чтобы натуральные волокна были ориентированы строго вдоль длинных сторон или длинных кромок. В большинстве случаев количество слоев не требуется, минимум три.

Склеивание осуществляется с помощью различных средств, среди которых некоторые бакелитовые соединения, т.е. лаки и спирторастворимые клеи, обеспечивают эффективную водостойкость. Водорастворимые модификаторы бакелита и всех других типов клеев приводят к получению продукта, который не выдерживает воздействия водяного пара. Низкая водостойкость особенно заметна при использовании фанеры на открытом воздухе. Поэтому необходимо обработать материал защитным составом.

Это интересно: Как очистить чугунную сковороду от ржавчины в домашних условиях. Как убрать ржавчину с чугуна.

Средства для увеличения влагостойкости

Нанесение на фанеру пропитывающего вещества для предотвращения увлажнения и разложения может кардинально изменить ее эксплуатационные характеристики. После обработки существуют различные типы веществ, которые могут создать на поверхности защитную пленку и повысить устойчивость фанеры к воздействию влаги. Обычные краски не справляются с этой ролью, так как образуют небольшие трещины, через которые через некоторое время может проникнуть вода.

Наиболее популярными эффективными продуктами для обработки фанеры являются следующие:

- поливинилацетатные клеи,

- Акриловые виниловые полимеры; вязкие концентраты оливкового масла,

- Нитроцеллюлозные эмали,

- Плетеные стеклянные материалы.

Составы могут значительно повысить водостойкость не только фанеры, но и изделий из ДВП за счет создания непроницаемого покрытия на поверхности. Чем обрабатывать фанеру в конкретных условиях в домашних условиях — каждый мастер решает сам, учитывая финансовые возможности и наличие навыков.

Вы можете наносить ПВА в доме, разместив лист на опорах параллельно полу. Продукт следует наносить вручную, валиком или кистью, не забывая тщательно покрывать края и кромки листов. Следующий шаг для повышения влагостойкости требует терпения и ожидания полного впитывания и высыхания слоя. Только после этого следует повторить лечение.

ご注意ください! Повторите процесс замачивания несколько раз, пока не увидите пятна на нижней стороне фанеры.

Когда последний слой полностью высохнет, переверните фанеру и повторите процесс с другой стороны. Весь процесс может занять до 4 дней, если влажность в помещении низкая. В холодную погоду при плохом отоплении очень трудно пропитать фанеру для достижения хорошего результата.

Эпоксидный лак и лак на масляной основе

Водоотталкивающие эпоксидные смолы могут быть обработаны аналогичным образом, но следует учитывать их токсичность и более высокую стоимость. Для обеспечения эффективной защиты от воздействия влаги на наружные конструкции можно потратить деньги на приобретение эпоксидных смол и пропитку ими фанеры.

Гораздо дешевле применять слегка подогретое оливковое масло в аналогичном диапазоне. Масло для фанеры, представляющее собой концентрат оливкового масла, хорошо распределяется по всей площади. Затем прогрейте слой промышленным феном. Некоторые мастера используют утюг для ускорения полимеризации, но этот способ сушки не прост в исполнении, он требует навыка.

Примечания: Особенно тщательно следует обрабатывать края листьев, так как через них легко проникает влага.

Количество масляных слоев варьируется от случая к случаю и может быть определено путем экспериментов с каплями воды на листьях и наблюдения за их поведением. Если капли совсем не впитываются, то нет необходимости пропитывать фанеру для повышения ее влагостойкости.

Это интересно: Подложка под ламинат на деревянный пол: какую выбрать. Что стелить под ламинат на деревянный пол

Правила проведения работ

Эффективно пропитать фанеру своими руками несложно, соблюдая определенные правила. Не забудьте предварительно очистить материал и убедиться, что на нем нет пыли, грязи, влаги, краски и лака.

Необходимо подготовить кисти или распылители и защитную одежду. Если наносимый материал основан на органических растворителях (нитроэмали, эпоксидные смолы), необходимо использовать респиратор. Вдыхание токсичных паров опасно для человека и должно быть исключено.

Руки должны быть защищены перчатками, даже если мастер не чувствует себя комфортно в перчатках. Контакт с реагентами может вызвать раздражение суставов или аллергические реакции.

Хорошей пропитки фанеры, повышающей ее влагостойкость, можно добиться, если учесть условия ее будущей эксплуатации, правильно выбрать продукт и тщательно выполнить работу.

После завершения работы доску кладут на плоскую поверхность и дают ей высохнуть в естественных условиях. К недостаткам этой процедуры относится довольно длительное время обработки. Фанера должна быть защищена от влаги в течение 3-4 дней.

Виды гидроизоляционных пропиток

На рынке представлены следующие гидроизоляционные продукты для бытового использования:

Современные водостойкие пропитки обычно сочетают в себе синтетические и натуральные масла и органические растворители. В зависимости от состава он может быть цветным или бесцветным, в виде лака или краски.

В дополнение к функции изоляции современные протекторы защищают от биологического воздействия грызунов, насекомых и огня. Водоотталкивающие пропитки для фанеры выпускаются в жидкой и гелевой форме.

Подготовительные работы

Очень важно подготовить фанеру перед нанесением первого базового слоя. Дерево, особенно изделия из ламинированной древесины, — это материал, который расширяется и сжимается, и уплотнение должно учитывать эти движения.

Особенно на открытом воздухе, солнце и холод зимы оказывают значительное влияние на усадку и сжатие.

Прежде всего, всегда помните, что водоотталкивающие пропитки, лаки и краски сильнее прилипают к пористым поверхностям, чем к гладким. Поэтому при необходимости тщательная шлифовка скрабом 100 поможет подготовить фанеру к хорошему сварному шву. .

Как гидроизолировать фанеру

Сначала приобретите все необходимое.

- Коэффициент пропитки, a

- Кисть,.

- Наждачная бумага,.

- Зачистка древесины,.

- Перчатки, салфетки.

- Растворители.

Затем тщательно протрите поверхность мишени влажной тканью. Первым шагом после тщательной очистки древесины является использование наждачной бумаги вместе с зачистным средством. Это позволит удалить все следы краски с дерева. Если древесина находится в хорошем состоянии, можно приступать к нанесению лака.

Грунтовку можно наносить с помощью кисти. На этом этапе особое внимание следует уделить направлению нанесения при формировании первого слоя. Действительно, важно соблюдать текстуру дерева.

Через 24 часа можно нанести второй слой пропитывающего средства, стараясь по возможности избежать дефектов и сделать поверхность как можно более ровной. При необходимости можно сразу нанести краску или выбрать цветную пропитку, в зависимости от предпочтений.

Источник: build-make.ru

Ремонт деревянных частей корпуса судна и изоляционные работы

При текущем ремонте производят частичный ремонт настила путем замены отдельных досок, исправления конопатки стыковых и пазовых швов. Покрытие палубы производится в соответствии с правилами судостроения и техники безопасности.

Содержание Свернуть

- Мастичные и прочие палубные покрытия

- Изоляция и отделка жилых и служебных помещений

- Охрана труда и противопожарная защита при ремонте деревянных, изоляционных и отделочных покрытий

При капитальном ремонте, как правило, сменяют палубный настил. Водотечность в пазах и стыках, если древесина не загнивает, устраняют конопаткой и заливкой пеком. Для этого пазы и стыки, подлежащие конопатке, очищают от пека, старую паклю уплотняют (пробивают) и закладывают в них одну две пряди просмоленной пакли, которые уплотняют ручным способом.

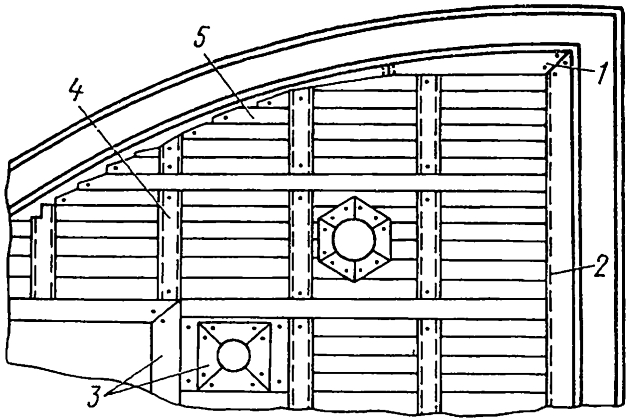

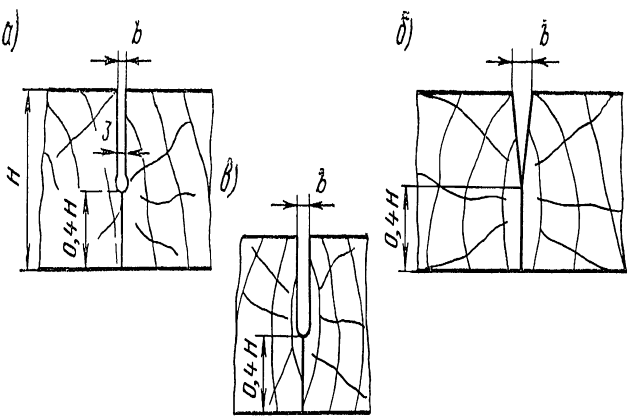

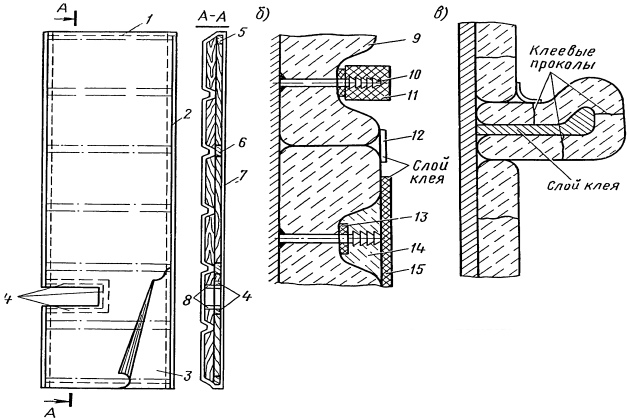

Деревянный настил, устанавливаемый по металлическому настилу палуб, выполняют продольного и чакового типа (рис. 1). При продольном настиле все палубные доски укладывают и закрепляют вдоль судна параллельно диаметральной плоскости, а при чаковом — основные палубные бруски-чаки крепят к металлической палубе поперечными зажимными брусками трапецеидального сечения.

Длина чак 800—1 000 мм. Доски и бруски для настила палуб изготовляют из сосны отборного сорта. Толщина настила полов должна быть, на морских судах длиной до 120 м — не менее 50 мм, длиной свыше 120 м — 60 мм и т. д. Влажность досок и брусков при укладке настилов должна быть не более 16—18%. Поэтому доски палубного настила должны быть просушены.

Сушку применяют естественную (воздушную) и искусственную (камерную, электрическую).

Наряду с сушкой для борьбы с гниением древесины используют антисептирование — пропитку древесины специальными составами, называемыми антисептиками.

На практике применяют способы поверхностной обработки древесины посредством пропитки ее в ваннах, пропитки под давлением и диффузионного антисептирования. Пропитку производят в холодных, горячих и горяче-холодных ваннах.

Для антисептирования, кроме указанных водных растворов, применяют масляные антисептики (каменноугольное креозотовое масло и др.). Наиболее эффективна и рентабельна пропитка древесины в автоклавах под давлением.

Для уменьшения воспламеняемости древесины применяют антипирены. В качестве антипиренов используют химические составы — сульфат аммония, диаммоний фосфата.

Палубный настил обрабатывается на четырехсторонних строгальных станках с одновременным образованием специального профиля для конопатки пазов (рис. 2, а, б, в).

Профиль а используют преимущественно на судах морского флота, б — на речных судах, в — для стыковых соединений торцов и боковых кромок брусков палубного настила морских и речных судов.

Бруски палубного настила перед укладкой на место должны быть загрунтованы. Для выравнивания стальных палуб. перед заменой палубного настила используют мастику, состоящую из 10—15% природного мела и 20—23% натуральной олифы. Для выравнивания палуб из легких сплавов применяют мастику, состоящую из 55% природного мела и 45% грунта ГФ-030.

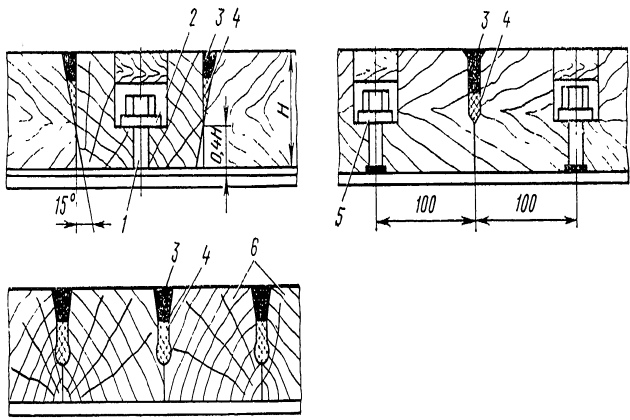

Следующей операцией является приварка шпилек Ремонт судовых устройств и корпуса судна для крепления палубного настила (рис. 3). После приварки шпилек, окраски металлической палубы и выравнивания ее мастикой устанавливают деревянный настил. После подгонки брусков с торцов, нижней и боковых сторон их грунтуют, укладывают, плотно прижимают шайбами с гайками. Шайбы и гайки, как и шпильки, должны быть оцинкованы, а для судов, предназначенных для плавания в тропических районах, крепежные изделия должны быть защищены от коррозии.

Под шайбы кладут тонкие пряди просмоленной пакли, а отверстия под пробки заполняют до уровня шпилек мастикой, которую применяют для выравнивания металлических палуб. Отверстия под гайки в брусках заделывают пробками той же породы и с тем же направлением годовых слоев, что и бруски настила. После закрепления брусков палубного настила их пазы и стыки конопатят смоленой паклей в виде прядей диаметром 10—15 мм при 10—13 витках на длину 1 м.

Конопатка заключается в том, что в пазы и стыки палубных досок (см. рис. 33) забивают и осаживают несколько прядей пакли с таким расчетом, чтобы конопатка не доходила 10—15 мм до верхней кромки (для последующей заливки заливочной массой). Конопатку ведут как ручным способом, так и машинками, работающими под действием сжатого воздуха.

После конопатки пазы и стыки заливают горячей массой, которая после высыхания и остывания должна представлять сплошной шов, заполнивший разделку, и не иметь сквозных раковин, свищей и трещин. После соскабливания излишков заливочной массы палубный настил строгают. Окончательная операция — покрытие (2 раза) горячей натуральной олифой, подогретой до температуры 55—40°С.

Внутренние палубы судов иногда покрывают паркетом. Применяют паркет первого сорта с фальцем или с пазами из дуба либо ясеня. Паркет с фальцем используют для покрытия металлической палубы, имеющей погибь, паркет с пазами — для покрытия палубы, выровненной деревянным настилом, т. е. палубы, не имеющей погиби.

Деревянный настил под паркет строгают до получения гладкой ровной поверхности, на которую по битумному основанию марки МКБ-Г-65 укладывают паркет с пазом. Паркет скрепляют шипами и прибивают оцинкованными гвоздями.

Мастичные и прочие палубные покрытия

В настоящее время вместо деревянных палубных покрытий Палубные покрытия широко применяют мастичные покрытия на основе синтетических материалов. Палубы морских судов, как правило, покрывают мастиками латексио-цементной, «Нева-ЗУ» (улучшенной), «Нева-АП», найрито-цементной 609 и эпоксидно-цементной ПМ-2. Толщина покрытия из мастик «Нева-ЗУ» и 609 составляет 20—40 мм. Их применяют для антикоррозионной и теплоизоляционной защит наружных и внутренних стальных палуб, и палуб из алюминиевых сплавов.

Мастики «Нева-ЗУ» и 609 наносят на открытые палубы толщиной обшивки 5 мм и более.

Мастику ПМ-2 рекомендуется использовать для антикоррозионной и теплоизоляционной защит наружных и внутренних стальных палуб, а также палуб из алюминиевых сплавов (по эпоксидно-пековому грунту), с толщиной обшивки 3—4 мм. Толщина покрытия 10 мм.

Огнестойкую мастику А-60 применяют как основу под линолеум и керамические плитки. Мастика А-60 состоит из латокса, стабилизатора, асбеста хризотилового, портландцемента, вермикулита, песка, алюмината натрия и поташа. Толщина покрытия 40 мм.

Палубную нескользящую мастику НМ-1 используют для антикоррозионной защиты палуб в местах интенсивного хождения.

- смолы ЭД-20;

- каучука СКН-26-1;

- отвердителя;

- кварца;

- песка;

- растворителя Р-4.

Толщина покрытия 1,5—2 мм. Мастика обеспечивает прочное сцепление покрытия со стальной палубой и предохраняет ее от коррозии.

Стальные палубы, покрытые мастикой НМ-1, нескользкие как в сухую, так и в сырую погоду. Также широко применяют нескользящую мастику для покрытия открытых (наружных) стальных палуб.

Керамические плитки применяют для покрытий палуб бытовых и служебных помещений. Плитки укладывают на слой мастики «целамит» толщиной около 100 мм или на огнестойкую мастику А-60. В качестве грунтовых и промежуточных слоев используют также многослойные мастики (типа «Нева» и 609) как шпатлевочные составы.

Растворы портландцемента с кварцевым песком в соотношении 1:3, цементные растворы со смешанной крошкой (фарфоровая, диабазовая и полевой шпат), цементный раствор с мраморной крошкой используют для ремонта цементного покрытия палуб, необходимость которого возникает при его выкрашивании и растрескивании.

Линолеум негорючий НЛ, глифталевый обычный, глифталевый УФ, полихлорвиниловый, резиновый «Релин» применяют для покрытия стальных, деревянных и мастичных палуб.

Перед укладкой линолеума стальную палубу:

- очищают от ржавчины, грязи;

- обезжиривают горячей водой с мылом или протирают сухой ветошью либо древесными опилками;

- ветошью, смоченной уайт-спиритом или скип@$&ром (применять щелочные растворы не разрешается);

- палубу шпаклюют многослойными мастиками («Нева» или 609).

Перед наклеиванием раскроенный линолеум раскладывают на палубе или в помещении и выдерживают его от 1 до 5 сут в зависимости от толщины. Подготовленную поверхность палубы и обратную сторону линолеума промазывают клеем, который наносят кистью или шпателем. Применяют клеи марок ЛКС-Т, ПЭД-Б и 88-Н.

Приклеивают вначале один конец на ширине 0,5—1 м, затем раскатывают линолеум на вновь намазанную площадь, разглаживая его так, чтобы он плотно прилегал к палубе. После наклеивания линолеум закрывают листами фанеры или пергамента, прижимают грузом (мешки с песком). Окончательная операция — выравнивание и заделка всех зазоров заделочной мастикой.

Декоративное покрытие «Повацэт» используют для внутренних палуб. Он представляет собой композицию из пылевидного кварца, антипирина, смолы, ортофосфорной кислоты и пигмента на основе поливинилацетатной эмульсии. Это покрытие бесшовное, его можно наносить на металлические палубы как загрунтованные, так и по выравнивающей мастике, на деревянный настил и палубы из стеклопластика. Покрытие прочное, эластичное, трудногорючее, износостойкое, имеет хорошую адгезию и нетоксично.

Изоляция и отделка жилых и служебных помещений

Изоляционные материалы Изготовление и монтаж изоляции корпусных конструкций судна применяют на судах с целью создания нормальных условий обитаемости для команды и пассажиров, а также для поддержания теплового режима, обеспечивающего сохранность перевозимых грузов и нормальную работу трубопроводов различных судовых систем.

По своему назначению и методу крепления изоляционные материалы выпускают в виде:

- матов;

- пологов;

- лент;

- плит;

- блоков;

- скорлуп;

- бесформенной массы;

- служащей для засыпки;

- набивки;

- штукатурки и т. п.

По температуростойкости теплоизоляционные материалы делят на:

- обыкновенные;

- рассчитанные на длительную изоляцию при температурах не более 100°С;

- противопожарные — свыше 350°С;

- рефрижераторные — до 60°С.

Для теплоизоляции корпуса судна используют следующие теплоизоляционные материалы:

- экспанзит;

- крупу пробковую в засыпке;

- плиты ФФ, ФС-7-2, ПСБ-С, пробковые из гофрированного винипласта и из штапельного стекловолокна;

- АТИМС и АТИМСС;

- фольгу алюминиевую, напыляемую изоляцию ППУ-ЗН.

Для теплоизоляции энергетических установок и систем применяют две группы изоляционных материалов. К первой группе относятся материалы, используемые для изоляции холодных поверхностей рефрижераторных установок, труб холодной воды, пожарной системы и вентиляции Система вентиляции буксирных судов .

- водопроводные трубы изолируют материалами марок ВТ-4, ВТ-4С, ПСБ-С и пробковыми плитами, воздухопроводы — ВТ-4, ВТ-4С, ФС-7-2 и пробковыми плитами;

- трубы холодильных установок, арматуру и фланцевые соединения — ВТ-4, ВТ-4С, ФФ, ФС-7-2, пробковыми плитами и экспанзитом.

Вторую группу материалов используют для изоляции нагретых (горячих) поверхностей.

К ней относятся материалы:

- ньювель;

- совелит;

- асбозурит;

- формовочные изделия ФОБ;

- ФМВ-Т;

- асбопух-шнур и др.

Многие теплоизоляционные материалы поглощают пары-влаги, содержащиеся в воздухе помещений. Чтобы исключить это отрицательное явление, на изоляционные материалы со стороны помещения наносят гидрозащитные покрытия:

- краски;

- пергамин марок П-300 и П-350;

- пленку марки ПТГМ-609.

В судоремонте и судостроении применяют звукоизоляционные материалы. Крепление изоляций к бортам, переборкам и палубе осуществляют различными способами. Изоляция может быть открытой без зашивки защитным материалом и с зашивкой защитным слоем.

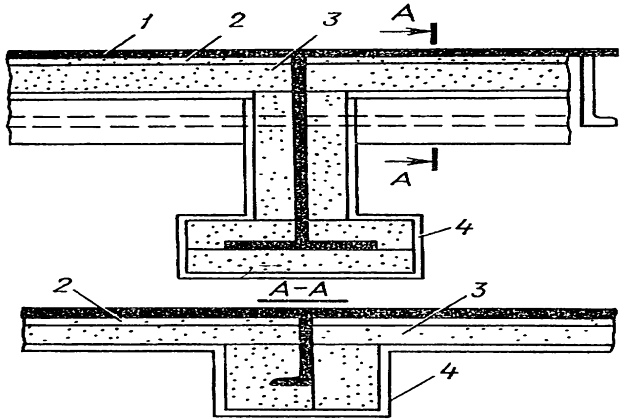

Технологический процесс монтажа плиточного изоляционного материала следующий: борт или подволоку (рис. 4), подлежащие изолированию, очищают и грунтуют; наносят клей («Изо-лит», идитоловый, 88-Н) на изолированную поверхность и плиты и приклеивают их, прижимая оснасткой.

Для крепления изоляции и зашивки ее облицовочным материалом, как правило, устанавливают обрешетник, представляющий собой каркас из брусков, досок или реек, крепящийся к набору. В настоящее время применяют пакетно-щитовой метод (рис 5).

При пользовании пакетов из штапельного стекловолокна по раскроечным картам вырезают стекловолокно, которое укладывают в конверт из пленки ПТГМ-609. Конверт склеивают перхлорвиниловым клеем или клеем 88-Н либо спаивают электропаяльником, а затем маркируют. На поверхности, подлежащей теплоизоляции, приваривают шпильки (10—15 штук на 1 м²), свободный конец которых имеет накатку типа «ерш».

Пакеты изоляции накалывают на шпильки, закрепляют металлическими или пластмассовыми прижимными шайбами. Углубления около шпилек заполняют стекловолокном, заклеивают стеклотканью или войлоком. Выступающие же концы изолируют пробками, спрессованными из отходов изоляционного материала ФС-7.

В связи с тем, что технология постановки изоляции на шпильки трудоемка, применяют метод крепления теплоизоляции из штапельного стекловолокна клеем 88-Н. На раскроенные листы пленки ПТГМ-609 накладывают штапельное стекловолокно, вырезанное по раскроечным картам. Стекловолокно прокалывают деревянным стержнем диаметром 8—9 мм, делая 12—15 проколов на 1 м 2 листа. Места проколов заполняют клеем, а пакеты по периметру склеивают или сваривают. Если используется подволока, то пакет приклеивают одной стороной к пленке.

Для тепловой защиты помещений и корпуса судна используют напыляемую асбоизоляцию, которая представляет собой негорючий материал, включающий асбест и неорганическое вяжущее вещество. Она обладает хорошими тепло- и звукоизоляционными свойствами, устойчива к воздействию слабых кислот и щелочей.

При облицовочных работах в судовых помещениях используют различные отделочные материалы, придающие помещениям красивый вид и обеспечивающие сацитарно-гигиенические условия.

В судостроении и судоремонте применяют несколько видов фанеры:

- клееная;

- облицованная строганым шпоном;

- декоративная;

- склеенная из листов шпона и облицованная пленочными покрытиями в сочетании с декоративной бумагой;

- бакелизированная и березовая.

Внешние обшивки выполняют столярными плитами, отделку судовых помещений — плитами древесностружечными, отделку помещений и мебели — плитами древесноволокнистыми. Для отделки жилых помещений и вестибюлей широко применяют линкруст с рельефным рисунком различных цветов. Вестибюли, пассажирские каюты, каюты комсостава отделывают поливинолом (материал, изготовленный путем нанесения на хлопчатобумажную ткань пастообразной полихлорвиниловой массы) различных цветов и тиснений.

Охрана труда и противопожарная защита при ремонте деревянных, изоляционных и отделочных покрытий

Фуговочные, строгальные, универсально-фрезерные и другие деревообрабатывающие станки должны быть снабжены заградительными устройствами. Во избежание выброса материала из станка циркулярные пилы должны иметь специальные приспособления, зубчатый сектор, когтевой захват и т. д. Ручные электрифицированные инструменты при напряжении питающего тока более 40 В должны быть заземлены. Ручные столярные и плотницкие инструменты необходимо переносить в инструментальных ящиках.

При работе на высоте запрещается оставлять топоры, долота и другие инструменты воткнутыми в балки и стойки.

Лица, работающие с клеями, мастиками и растворителями, должны быть ознакомлены под расписку с правилами обращения с этими веществами. Перед началом работ по покрытию палуб линолеумом должно быть получено разрешение местной пожарной охраны.

При работе в закрытых отсеках надо применять взрывобезопасную электролампочку напряжением 12 В.

В помещениях, где производят шпаклевку, выравнивание палуб, наклеивание и сушку линолеума, категорически запрещается производить электросварочные работы, пользоваться открытым огнем, курить и зажигать спички. Все работы по выравниванию палубы (кроме нанесения мастики «Целалит» № 5), наклеивание и сушку линолеума производить только при наличии искусственной вентиляции.

Изолировочные плиты разрешается резать на судне хорошо заточенным инструментом, запрещается резать плиты складным ножом на весу. Монтажные работы на поверхностях надо выполнять в защитных очках. Помещения судна, в которых производится монтаж изоляции, должны быть оборудованы принудительной вентиляцией.

При выполнении работ со стекловолокном все работающие должны быть обеспечены комбинезонами с наглухо вшитыми капюшонами, перчатками, закрепляющимися выше локтя, очками автомобильного или авиационного типа. По окончании работы работающие должны принять душ. Лица, работающие на изоляционных работах, должны подвергаться медицинскому осмотру через определенные сроки.

При газо, электросварочных и изоляционных работах должны быть приняты меры противопожарной безопасности, определенные Правилами пожарной безопасности Организация пожарной безопасности судна при проведении огневых работ на судах и береговых объектах.

Источник: sea-man.org

Жесткое дно для надувной лодки своими руками

Ваша мечта сбылась, и заветная надувная лодка заняла почетное место в углу комнаты или гаража. Увы, радость от покупки подпортилась буквально в первый выход на водоем. Какой же тут комфорт без жесткого дна? Один неловкий шаг, и вы теряете равновесие. Потребуется уложить на дно жёсткий настил.

Как и из чего сделать своими руками деревянный пайол-гармошку, мы рассмотрим в этой статье.

Какие материалы понадобятся

Хотите сделать самодельный настил лучше заводского? Вам понадобятся:

- Влагостойкой фанерой с оптимальной толщиной в 1 см и площадью лодки;

- Небольшими дверными петлями, не менее 3 на каждое соединение;

- Болтами, шайбами и гайками для крепления (саморезы не подойдут);

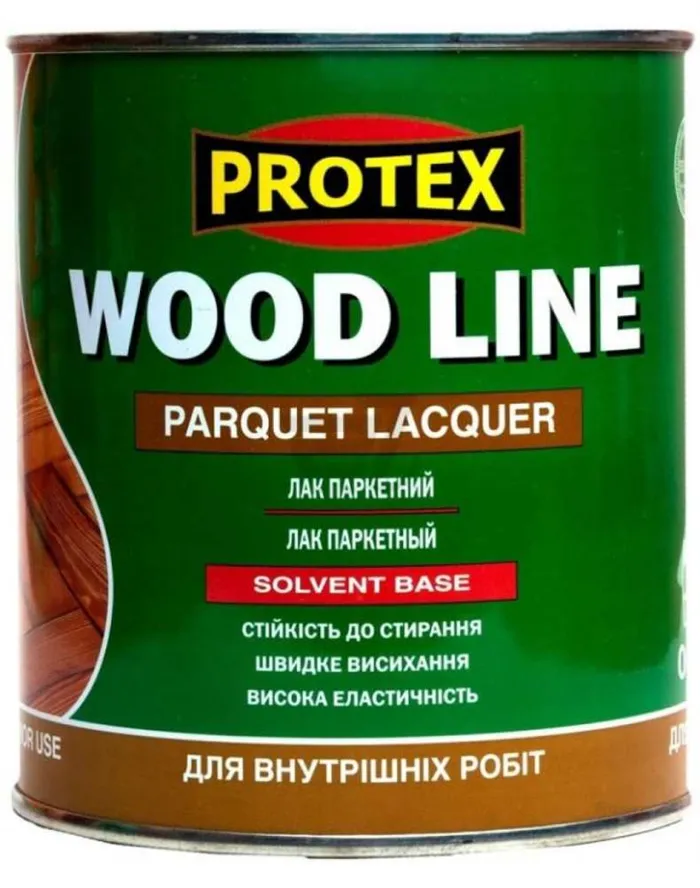

- Антисептик и яхтный лак.

Чтобы удобнее было везти лист из магазина, можно его прямо на месте распилить, сделав предварительно обмеры будущих составляющих жесткого дна).

Какие инструменты понадобятся

Если приготовить правильный набор, то есть все необходимое из инструментов, времени на создание самодельного жесткого пола для лодки ПВХ уйдет намного меньше. Да и качество сборки будет на порядок выше. Итак, если вы уже запаслись необходимыми материалами, то приготовьте для работы:

- Ножовку по дереву или электролобзик;

- Наждачку;

- Свёрла диаметра болтов;

- Напильник по металлу;

- Малярные кисти;

- Измерительную рулетку.

Делаем замеры и вырезаем трафарет

Для начала надо измерить дно лодки: ширину и длину. После этого вы уже будете знать размеры фанеры, которую нужно купить.

Затем делается трафарет. С трафаретом работать намного проще, чем с размерами. Ведь дно имеет сложную форму, поэтому проще прислонить трафарет к фанере, обвести маркером и вырезать по контуру.

Есть масса вариантов, из чего сделать трафарет. Дешевле и проще всего из газеты, склеив скотчем несколько листов. После этого можно размечать ширину гармошек.

Чтобы выкройка получилась симметричной, ее, сложив пополам вдоль, аккуратно обрезают.

Обработка пайолов

В принципе, можно обойтись без пропитки фанеры антисептиком, ведь яхтный лак сделает древесину водонепроницаемой. Но нанесение самого лака или схожей эмали обязательно, даже влагозащитная фанера от попадания воды со временем набухает.

Если дерево разбухнет, гармошка перестанет складываться, будет занимать много места и возможно не влезет в лодку.

В качестве антисептика выбирайте универсальной средство от всех видов грибка, плесени и гнили. Яхтенным лаком обрабатывайте фанеру на улице или в хорошо проветриваемом помещении, в которое вы не собираетесь заходить на протяжение нескольких дней.

Технология монтажа резинового пола

Процедура монтажа резиновых полов достаточно простая, если четко следовать технологии. Для различных модификаций напольных покрытий из резины инструкция по укладке отличается использованием определенных инструментов и устройств.

Особенности настила рулонного резинового покрытия на пол

Процесс укладки резинового рулонного напольного покрытия состоит из нескольких этапов: подготовка поверхности, адаптация материала, приклеивание.

Рулоны резинового материала расстилаем на черновом основании и оставляем отлежаться в течение нескольких дней.

После того как исчезнут волны и неровности на покрытии и оно полностью распрямится, приступаем к его монтажу.

Всю поверхность резинового покрытия обрабатываем полиуретановым клеем. Особенно тщательно «проходимся» по стыкам.

Придавливаем к полу и разглаживаем. Можно использовать шпатель для удобства.

Если нужна подрезка материала, используем острый нож.

Оставляем резиновый пол высыхать в течение нескольких дней. После этого можно эксплуатировать его.

Как собрать пайол-гармошку для надувной лодки

Осталось скрепить все составные части дверными петлями, чтобы получилась гармошка (книжка). Для этого вдоль стыков наметьте отверстия петель и просверлите их. Петли располагайте в 3-5 см от края. На каждое соединение потребуется 3 петли минимум.

Затем приверните петли при помощи болтов и гаек. Не забудьте проложить шайбы, чтобы гайки не утонули в дереве.

Возьмите напильник и сточите лишнюю часть болтов, чтобы они не торчали. При помощи напильника закруглите металлические выступы болтов и гаек.

Кстати, если вы не хотите использовать петли, попробуйте скрепить детали шнуровкой. Такой способ проще, но соединение петлями надёжнее, ведь шнур может со временем перетереться или сгнить.

Как сделать накладной пол у резиновой лодки

Многие рыбаки пользуются плоскодонными резиновыми лодками, у которых днище выполнено из слоя резины и в комплекте нет настила (слани), который придает ему минимальную жесткость. Отсутствие последнего приводит к проминанию днища при малейшем передвижении, что очень неудобно, утомительно из-за необходимости постоянно держать равновесие в неустойчивой лодке.

Решить проблему можно устройством накладного пола. Для этого нужно приобрести: фанеру; ковровое покрытие; пластиковую стяжку; доску; геоткань; трубный утеплитель; деревянный брусок; аэрозольный клей; петли; крепеж.

Из инструментов в работе используют: дрель; линейку; ножницы; карандаш; ножовка; угольник.

Начинают с надувания лодки. Затем замеряют размеры между внутренними швами, которыми днище крепится к баллонам.

По полученным размерам делают разметку пола на листе фанеры и вырезают его. Разрезают полученный элемент поперек на две части. Подгоняют под форму лодки, подрезая углы, носовую часть.

На нижние поверхности заготовок наносят аэрозольный клей. Накладывают геоткань, придавливают, разглаживают, выдавливая из-под нее воздух. После приклеивания обрезают материал, выступающий за границы фанерный частей пола.

Заготовки настила переворачивают и, используя аэрозольный клей, приклеивают к их верхним плоскостям ковровое покрытие. После высыхания клея ножницами обрезают материал по периметру слани.

По внешнему краю настила закрепляют трубчатый утеплитель, который будет предохранять материал лодки от контакта с фанерой. Утеплитель фиксируют пластиковыми стяжками через отверстия, которые заранее сверлят вблизи периметра слани.

Чтобы настил был жестче, вблизи его боковых сторон располагают деревянные брусья. Соединение делают разборным с помощью болтов и гаек с барашками. Брусья предварительно защищают от действия влаги – красят водоотталкивающей краской. На них устанавливают кольца, мотовильца для привязывания шнуров.

Поделку можно дополнить ящиком, который устанавливают на корме лодки. Внутри него можно хранить вещи, запасные рыбацкие части, аксессуары, а сверху сидеть. Ящик можно оборудовать как упор под удилища.

Ящик делают из досок, OSB, фанеры. Оклеивают его ковровым покрытием. На крышке устанавливают крепления для удочек. Если она будет использоваться как сидение, то устраивают подушку из поролона.

Жидкое резиновое покрытие

Жидкое резиновое покрытие еще называется «наливным полом». Такой материал устойчив к воздействию влаги, а потому его можно использовать как в помещениях, так и под открытым небом. Покрытие — пористое, поэтому на нем отлично держится красящий пигмент, например, расцветка игровой площадки и разметка на спортивном поле, где применялась жидкая резина, будет сохранять свой цвет долгое время.

В состав жидких резиновых покрытий входят такие компоненты:

-

Резиновая крошка разной фракции — основа материала.

Как сделать пол в лодке своими руками

Эпоксидный или полиуретановый клей — связующий элемент, который при застывании обеспечивает целостность слоя.

Красящие пигменты — добавляются в смесь на производстве или непосредственно в процессе замешивания раствора в домашних условиях.

-

Модификаторы — могут вводиться для достижения конкретных физических показателей материала.

Жидкое покрытие из резины является мягким и эластичным. Эти качества позволяют его укладывать в спортзалах и на детских площадках. Кроме того, такой пол можно встретить на подземных паркингах или на участках лестницы как противоскользящие вставки. На спортивных площадках жидкую резину кладут тонким слоем, что обеспечивает упругость и нескользящую поверхность, на детских делается покрытие большой толщины, чтобы смягчать удары при падениях.

READ Как сделать электроотопление в частном доме

Правила укладки резиновой плитки на пол

Основание для резиновой плитки может быть практически любое: стяжка, песок, фанера. Главное, перед тем как сделать резиновый пол, проследите, чтобы поверхность была относительно ровной, дабы облицовка модулями не выглядела неаккуратно.

Тщательно готовим черновой пол: большие перепады высоты выравниваем, углубления заделываем цементным раствором.

Стыкуем плитку, начиная из угла. Фиксируем замковые соединения соседних модулей между собой.

Если вы считаете, что этой фиксации недостаточно и плитка может сдвинуться, закрепите отдельные участки неопреновым клеем.

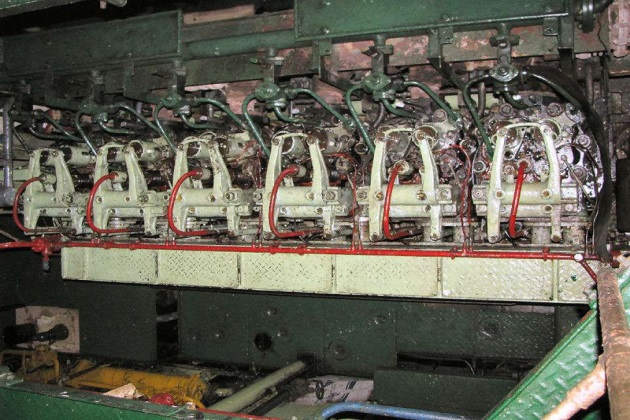

Самодельный пайол для надувной лодки

Есть у меня небольшая одноместная гребная ПВХ-лодка, которую я частенько беру на рыбалку. В поплавочной ловле она помогает точнее определиться с местом рыбалки, используя эхолот, поставить буек, порыбачить на зорьке, осуществляя проводку на реке или на карасевом пруду. В спиннинге неплохо подходит для облавливания окрестностей, помогает пройти сплавом по реке, хороша она и для небольших водоемов.

Но, как и на большинстве одноместных лодок, на ней не предусмотрен пайол. С одной стороны, это заметно уменьшает массу и габариты упаковки при транспортировке, а с другой — остаешься без преимуществ жесткого настила. А они существенные.

Прежде всего, ото намного большее удобство при ловле: появляется возможность перемещаться в лодке; кроме того, для меня, как поплавочника, важным фактором является устойчивость ведра с прикормкой — важно, чтобы при любом движении оно не опрокидывалось. Лодка с жестким дном легче идет под веслами, позволяя затрачивать меньшее усилие для гребли. Поскольку купить пайол заводского изготовления на эту модель лодки нельзя, пришлось его делать самостоятельно.

Материалы

От водостойкой (бакелитовой) фанеры я отказался сразу — слишком она тяжелая, преимущество малой массы комплекта сразу теряется, да и, как выяснилось, купить ее не так просто. Решил использовать обычную фанеру толщиной 6 мм прошедшую обработку от влаги. Стандартный лист фанеры точно по размеру распилил в магазине «Леруа Мерлен», и везти ее стало удобно.

Поначалу сомневался в прочности и жесткости 6-миллиметровой фанеры, но небольшой квадрат (заготовка для пайола) оказался вполне жестким, а с учетом того, что он станет опираться на дно и воду, да еще будучи связанным с другими кусками, выяснилось, что и прочности вполне достаточно. Наверное, прыгать в лодке он не позволит, но комфортно перемещаться и разместить все снаряжение вполне возможно. Ловить стоя я не собирался — небольшая лодка сама по себе неустойчивая, а свалиться за борт вряд ли у кого входит в планы рыбалки. Зато подобный пайол оказался максимально легким из всех возможных вариантов.

Фанеру, естественно, надо защитить от воды. Современные лаки и пропитки с этим отлично справляются. У меня уже был небольшой опыт в изготовлении пайолов: тогда я пропитал фанеру обычной декоративной пропиткой, защищающей от влаги. Несколько лет использования не выявили особых проблем, разве что в углах стали появляться признаки разрушения.

На сей раз я решил сделать защиту более основательной и купил небольшую банку недорогого яхтенного лака. Еще понадобились несколько кисточек: одна-две для нанесения лака в два слоя и маленькая (дюймовая)-для клея, а также валик или шпатель для разглаживания ткани.

Отдельные листы фанеры требовалось соединить между собой в пайол. Вариант жесткого соединения я не стал рассматривать-для гребной лодки это лишняя масса и дополнительные операции при сборке-разборке. Оптимальным оказался вариант склеивания листов фанеры полосками ткани ПВХ; правда, были сомнения относительно прочности соединения клея и лака на фанере.

Ткань у меня была; впрочем, ее несложно приобрести. Понадобилось еще несколько тюбиков клея для ПВХ (у меня ушло примерно 150 мл). Затраты на материалы составили не более 1000 рублей.

Материалы для жесткого пола

Жесткий пол может быть изготовлен из различного материала: фанеры, алюминия или пластика.

Фанерный

Ещё недавно фанера была основным материалом для пола в надувных лодках. Для изготовления пайола используется влагостойкая фанера.

Одним из преимуществ фанерного настила является то, что он не производит впечатления скользкого пола, когда бывает мокрым.

В случае плохой установки или некачественного склеивания, при нарушении правил хранения фанера становится намного больше допустимого веса. Это может привести к образованию дыр или царапин на дне ПВХ.

Обычно используется фанера толщиной 9 — 12 мм.

Пластиковый

Пластиковый пайол чаще всего применяется для малогабаритных лодок ПВХ. Отсутствие крепости конструкции не разрешает укладывать такой пайол на лодках большого размера.

Благодаря легкому весу, настил может быть разобран и собран в виде книжки.

Из лодки такое днище можно и не вынимать, после сдувания лодку можно спрятать с пайолом.

Пластик, в отличие от другого материала, не сможет повредить лодку.

Его удобнее использовать, сборка и разборка лодки будет осуществляться за 20 минут.

Характерным плюсом пластикового пайола является отсутствие звука, который издают металлические днища, что немаловажно на рыбалке, когда нужна тишина.

Алюминиевый

На лодках длиной больше трех метров используют исключительно алюминиевый настил. Такое дно, в отличие от иных, полностью охватывает дно лодки ПВХ, гарантируя надежность и крепость механизма.

Для лодок с надувным килем необходим жесткий пол, который будет упираться в края. Как правило, 12 мм является оптимальной толщиной для жесткого листа.

Специальные пазлы служат в качестве крепительного элемента, не пропускают люфтов и непроизвольного скалывания и поломок во время нагрузок.

В результате пол становиться единым целым, в сочетании со стрингерами.

Сплошной слой алюминия покрывает всю лодку от носовой части до транца и максимально распределяет массу человеческого тела, не повреждая дна при воздействии лишнего веса.

Особенности алюминиевого пола

Плюсы и минусы есть у всех материалов. В отличие от пластика, алюминий не портится и не повреждается водой. Но если этот вид пайола был деформирован, замена его будет гораздо дороже, чем вариант из пластика.

Благодаря дополнительным кромкам пайол из алюминия не нуждается в еще очередной окантовке.

Конечно алюминий, летом, нагревается на солнце, а зимой быстро остывает, как и любой металл. Но это утверждение неактуально, так как зимой на лодках не плавают, а в сильную жару можно постелить резиновый коврик на дно.

Изготовление

Самым сложным оказалось выяснить, с каким зазором пайол должен вставляться на дно лодки. Удалось поговорить с производителями лодок, которые сказали, что зазор должен быть около 5 мм. Сделав именно такой, я все же несколько промахнулся, поскольку этот зазор рассчитан на более толстую фанеру дна; для моей можно было делать практически враспор.

На надутой лодке надо натянуть ткань дна поперек бортов и измерить полученное расстояние. Для удобства все это можно сделать с внешней стороны плавсредства. Отняв 2-3 мм, получаем необходимую ширину листа фанеры.

Длина пайола измеряется по длине дна лодки. Чтобы точно повторить контуры дна в носовой и кормовой частях, сделал шаблон из картона. У меня имелось довольно существенное ограничение по длине и ширине сложенного пайола, поскольку хотелось вписать его в платформу-стол, которая практически всегда со мной на рыбалке.

Из-за этого я пожертвовал длиной пайола и сделал его чуть короче, чем дно лодки, немного отступив от носовой части. Плюсом в этом случае стало то, что линия перегиба дна (у меня лодка со слегка поднятым носом) легла как раз на место стыка листов. Это совершенно не сказывается на удобстве пользования лодкой, зато пайол в собранном виде отлично укладывается со столом в автомобиль. Мой пайол получился из четырех частей.

Фанеру точно по размеру я распилил еще в магазине, осталось обработать углы и боковые стыки. Все торцы (которые прилегают к лодке и будут состыковываться, а затем склеиваться тканью ПВХ) закруглил, все углы сделал по радиусу, в этом мне помогла «болгарка»» с лепестковым кругом. Не должно оставаться ни одного острого угла или кромки, которые могут повредить ткань.

Окончательно со всех сторон обработал края мелкой шкуркой на тканевой основе. Самая грязная часть работы — покрытие лаком. Фанеру надо обработать со всех сторон без пропусков. Срок высыхания лака — несколько суток; после первой выдержки зачистил еще раз со всех сторон для лучшей адгезии, а также убрал недостатки, подтеки и залакировал начисто.

Как показала практика, двух слоев лака вполне достаточно. Дополнительно окрашивать пайол я не стал — светлый меньше нагревается на солнце. Через несколько дней, когда лак полностью полимеризовался, приступил к самому сложному — склейке листов лентой ПВХ.

Для качественной склейки клеем для ПВХ желательно пользоваться промышленным феном, который нагревает клеевой шов и удаляет из него растворитель. Склеивать следует четко по инструкции. Листы фанеры надо склеивать лентой так, чтобы она позволяла складывать пайол «гармошкой». Для этого одну сторону я клеил, разложив фанеру на полу на газете, а другую — в сложенном состоянии.

Надо учесть, что клей для ПВХ, который можно купить в магазине, не предполагает коррекции деталей при склеивании, а значит, надо сразу точно позиционировать все детали. Помогает в этом предварительная разметка карандашом. После соединения деталей я прикатывал ткань пластиковым узким шпателем для удаления пузырей воздуха. Носовую часть приклеил так, чтобы она немного изгибалась вверх, повторяя контур дна. После склеивания необходима выдержка в течение нескольких дней, после чего можно проводить долгожданные испытания на воде.

Масса пайола для моей лодки составила примерно 3,5 кг, что не слишком увеличило массу комплекта. Кстати, при необходимости пайол можно оставить дома При эксплуатации в течение рыболовного сезона склейка фанеры и ПВХ-ленты не разошлась, а лак надежно защищал пайол от воды и грязи. Надо сказать, что это мой первый опыт в изготовлении пайола типа «книжки», и он оказался успешным. Я уверен, что у любого рыболова также все получится.

Жесткое дно для резиновой лодки — недорого и легко

Давно уже собирался написать этот блог, да все руки не доходили. (Ни в коем случае не оправдываюсь).

Первое, что необходимо — желание и потребность. Если со вторым точно проблем нет (увлекаюсь джеркингом, а это подразумевает ловлю стоя), то первое немного подвязано под наличие свободного времени — с этим были определенные трудности.

Дальше — проще. Лодку купил, лист привез (если кому интересно, в личку), стрингера нашел и купил, время выкроил — теперь за работу.

Для начала снимаем мерки с днища лодки, пусть даже приблизительные, но это не критично.

Получилось где то так.

Дальше приводим в порядок чертеж (с этим тоже нет проблем).

Сравнили, что было и что получилось — вреде все отлично

Источник: skinali54.ru