Твёрдость — это сопротивление тела внедрению индентора — другого твёрдого тела. Способы испытания твёрдости подразделяются на статические и динамические.

К статическим относятся способы измерения твёрдости по Бринеллю, Викерсу, Роквеллу, Кнупу;

к динамическим — способы измерения твёрдости по Шору, Шварцу, Бауману, Польди, Морину, Граве.

Измерения твёрдости осуществляют при 20±10°С.

Измерение твёрдости по Бринеллю

Бринелля метод

Бринелля метод [по имени шведского инженера Ю.А.Бринелля (J.A.Brinell)] — способ определения твёрдости материалов вдавливанием в испытываемую поверхность стального закалённого шарика диаметром 2,5; 5 и 10 мм пр нагрузке P от 625 H до 30 кН. Число твёрдости по Бринеллю HB — отношение нагрузки (кгс) к площади (мм 2 ) поверхности отпечатка. Для получения сопоставимых результатов относительной твёрдости материалы (HB свыше 130) испытывают при отношении P:D 2 =30, материалы средней твёрдости (HB 30-130) — при P:D 2 =10, мягкие (HB<30) — при P:D 2 =2,5. Испытания по методу Бринелля проводят на стационарных твердомерах — прессах Бринелля, обеспечивающих плавное приложение заданной нагрузки к шарику и постоянство её при выдержке в течение установленного времени (обычно 30 секунд).

Измерение твердости деталей. Методы и способы. По Бринеллю| Роквеллу| Виккерсу

Метод измерения твердости металлов по Бринеллю регламентирует ГОСТ 9012-59 «Металлы. Метод измерения твердости по Бринеллю»: Стандарт устанавливает метод измерения твердости по Бринеллю металлов с твердостью не более 650 единиц. Сущность метода заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием усилия, приложенного перпендикулярно к поверхности образца, в течение определенного времени, и измерении диаметра отпечатка после снятия усилия. ГОСТ 9012-59, в частности, определяет требования, предъявляемые к отбору образцов металла для измерения твёрдости по Бринеллю — размер образцов, шероховатость поверхности и др.

Измерение твёрдости по Роквеллу

Роквелла метод

Роквелла метод [по имени американского металлурга С.Роквелла (S.Rockwell), разработавшего этод метод] — способ определения (измерения) твёрдости материалов (главным образом металлов) вдавливанием в испытываемую поверхность алмазного индентора с углом при вершине 120° (шкалы А и С) или стального закалённого шарика диаметром 1/16 дюйма или 1,588 мм (шкала B. Твёрдость по Роквеллу выражается в условных единицах. За единицу твёрдости принята величина, соответствующая перемещению индентора на 0,002 мм. Испытание методо v Роквелла проводят на специальном настольном приборе, снабжённом индикатором, который показывает число твёрдости. ГОСТ 23677-79.

Скачать прайс:

Скачать PDF

Источник: www.profprokat.ru

Измерение твердости по методу Роквелла

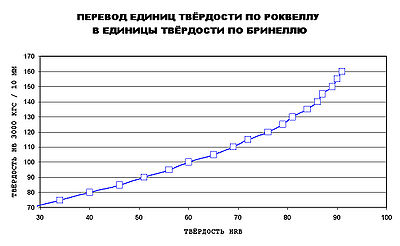

Твёрдость по Роквеллу определяется по глубине вдавливания в испытываемую поверхность твёрдого наконечника (алмазного конуса или стального закаленного шарика), подвергающегося действию статической нагрузки (рис. 2) и выражается в условных единицах. Глубина отпечатка измеряется в самом процессе вдавливания, что значительно упрощает испытания. Нагрузка прилагается последовательно в две стадии (ГОСТ 9013-59): сначала предварительная Р0, обычно равная 10 кгс (для устранения влияния упругой деформации и различной степени шероховатости), а затем основная Р (рис. 2).

Определение твердости материалов по Роквеллу

Рис.2. Схема определения твердости металла по методу Роквелла:

Р0 – предварительная нагрузка, кгс; Р ‑ общая нагрузка, кгс; h0 ‑ глубина внедрения наконечника в поверхность под давлением предварительной нагрузки, мм; h ‑ глубина внедрения под действием общей нагрузки, мм.

Твердомер Роквелла измеряет разность между глубиной отпечатков, полученных от вдавливания наконечника под действием основной и предварительной нагрузок. Каждое давление (единица шкалы) индикатора соответствует глубине вдавливания 2 мкм. Однако условное число твердости по Роквеллу (HR) представляет собой не указанную глубину вдавливания (h – h0), а величину 100 – (h – h0) по черной шкале при измерении конусом и величину 130 – (h – h0) по красной шкале при измерении шариком.

Твёрдость может быть выражена по одной из трёх шкал:

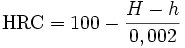

- шкала С ‑ вдавливается алмазный конус (имеющий угол при вершине 120º и радиус закругления 0,2 мм) под нагрузкой Р = 1500 Н (150 кгс); число твердости определяется по формуле HRC = 100 ‑ (h – h0)·0,002;

- шкала В ‑ вдавливается стальной шарик диаметром 1,588 мм под нагрузкой Р = 1000 Н (100 кгс); число твердости определяется по формуле HRB = 130 ‑ (h – h0)·0,002;

- шкала А ‑ вдавливается алмазный конус под нагрузкой Р = 600 Н (60 кгс); число твердости определяется по формуле HRА = 100 ‑ (h – h0)·0,002.

Источник: studfile.net

Роквелла метод

Ме́тод Рокве́лла является методом проверки твёрдости материалов. Из-за своей простоты этот метод является наиболее распространённым способом проверки твёрдости материалов. Способ основан на проникновении твёрдого наконечника в материал и измерении глубины проникновения.

Цифровой прибор для измерения твёрдости по методу Роквелла

История

Измерение твердости по относительной глубине проникновения индентора было предложено в 1908г. венским профессором Людвигом (Ludwig) в книге Die Kegelprobe (дословно «испытание конусом») [1] . Метод определения относительной глубины исключал ошибки, связанные с механическими несовершенствами системы, такими как люфты и поверхностные дефекты.

Твердомер Роквелла, машина для определения относительной глубины проникновения, был изобретен уроженцами шт. Коннектикут Хью М. Роквеллом (1890-1957) и Стэнли П. Роквеллом (1886-1940). Потребность в этой машине была вызвана необходимостью быстрого определения эффектов термообработки на обоймах стальных подшипников. Метод Бринелля, изобретенный в 1900 г. в Швеции, был медленным, не применимым для закалённых сталей, и оставлял слишком большой отпечаток, чтобы рассматриваться как неразрушающий.

Патентную заявку на новое устройство подали 15.07.1914, и, после ее рассмотрения, был выдан патент № 1294171 от 11.02.1919 [2] .

Во время изобретения Хью и Стэнли Роквеллы (не прямые родственники) работали в компании New Departure Manufacturing (г. Бристоль, шт. Коннектикут). New Departure, бывшая крупным производителем шарикоподшипников, в 1916 г. стала частью United Motors, а, вскоре, корпорации Дженерал Моторс (General Motors).

После ухода из компании в Коннектикуте, Стэнли Роквелл переехал в г. Сиракьюс (Syracuse), шт. Нью-Йорк, и 11.09.1919 подал заявку на усовершенствование первоначального изобретения, которая была утверждена 18.11.1924. Новый прибор имел патент № 1516207 [3] [4] . В 1921 г. Роквелл переехал в Уэст-Хартфорд (West Hartford), шт. Коннектикут, где сделал дополнительные усовершенствования [4] .

В 1920 г. Стэнли сотрудничал с производителем инструментов Чарльзом Вильсоном (Charles H. Wilson) из компании Wilson-Mauelen, с целью коммерциализации изобретения и разработки стандартизированных испытательных машин [5] .

Около 1923 г. Стэнли основал фирму по термообработке Stanley P. Rockwell Company, которая всё еще существует в Хартфорде, шт. Коннектикут. Через несколько лет она, переименованная в Wilson Mechanical Instrument Company, сменила владельца. В 1993 г. компанию приобрела корпорация Instron.

Шкалы проверки твёрдости по Роквеллу

Существует несколько шкал для проверки твёрдости, основанных на комбинации «индентор (наконечник) — нагрузка». Используются три типа индентеров: шарик из карбида вольфрама диаметром 1/16 дюйма (1,5875 мм), такой же шарик из твёрдой стали (не рекомендуется) и конический алмазный наконечник с углом при вершине 120°. Возможные нагрузки — 60, 100 и 150 кгс. Величина твёрдости определяется как разница в глубине проникновения индентора при приложении основной и предварительной (10 кгс) нагрузки. Значения твёрдости по методу Роквелла предваряются буквой A, B или C.

ОСНОВНЫЕ ШКАЛЫ ТВЁРДОСТИ ПО РОКВЕЛЛУ

| А | Алмазный конус с углом 120° в вершине |

60 кгс |

| В | Шарик диам. 1/16 дюйма из карбида вольфрама (или из твёрдой стали) |

100 кгс |

| С | Алмазный конус с углом 120° в вершине |

150 кгс |

Формулы для определения твёрдости

Твёрдость по шкале С (HRC) определяется формулой:

Шкала С имеет 100 делений. Разность H − h представляет разность глубин погружения индентора после снятия основной нагрузки и до её приложения (при предварительном нагружении).

Твёрдость по шкале B (HRB) определяется формулой:

Шкала В имеет 130 делений, нулевая точка — та же, что и для шкалы С.

Проведение испытания

Циферблат прибора для проверки твёрдости по Роквеллу

- Выбрать подходящую для проверяемого материала шкалу (А, В или С)

- Установить соответствующий индентор и нагрузку

- Перед тем, как начать проверку, надо сделать два неучитываемых отпечатка, чтобы проверить правильность посадки наконечника и стола

- Установить эталонный блок на столик прибора

- Приложить предварительную нагрузку в 10 кгс, обнулить шкалу

- Приложить основную нагрузку и дождаться до приложения максимального усилия

- Освободить индентор

- Прочесть на циферблате по соответствующей шкале значение твёрдости (цифровой прибор показывает на экране значение твёрдости)

- Порядок действий при проверке твёрдости испытуемого образца такой же, как и на эталонном блоке. Допускается делать по одному измерению на образце при проверке массовой продукции

Факторы, влияющие на точность измерения

- Важным фактором является толщина образца. Не допускается проверка образцов с толщиной менее десятикратной глубины проникновения наконечника

- Ограничивается минимальное расстояние между отпечатками (3 диаметра между центрами ближайших отпечатков)

- Недопущение параллакса при считывнии результатов с циферблата

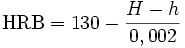

Сравнение шкал твёрдости

Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности (например, методы Бринелля и Виккерса включают замер отпечатка с помощью микроскопа и требуют полировку поверхности).

К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса. Существует корреляция между значениями твёрдости, замеренной разными методами (см. рисунок — перевод единиц твёрдости HRB в твёрдость по методу Бринелля для алюминиевых сплавов). Зависимость носит нелинейный характер. Имеются нормативные документы, где приведено сравнение значений твёрдости, измеренной разными методами (например, ASTM E-140).

Оценка механических свойств по испытаниям на твёрдость

Связь между результатами проверки на твёрдость и прочностными характеристиками материалов исследовались такими учёными-материаловедами, как Н. Н. Давиденков, М. П. Марковец и др. Используются методы определения предела текучести по результатам проверки на твёрдость вдавливанием. Такая связь была найдена, например, для высокохромистых нержавеющих сталей после различных режимов термообработки. Среднее отклонение для конического алмазного индентора составляло всего +0,9 %. Были проведены исследования по нахождению связи между значениями твёрдости и другими характеристиками, определяемыми при растяжении, как предел прочности (временное сопротивление, сужение в шейке и истинное сопротивление разрушению.

Ссылки

- ↑ G.L. Kehl, The Principles of Metallographic Laboratory Practice, 3rd Ed., McGraw-Hill Book Co., 1949, p 229.

- ↑ H.M. Rockwell Hardness-Tester,» US Patent 1 294 171, Feb 1919.

- ↑ S.P. Rockwell, «The Testing of Metals for Hardness, Transactions of the American Society for Steel Treating, Vol. II, No. 11, Aug 1922, p 1013-1033.

- ↑ 12 S.P. Rockwell, «Hardness-Testing Machine,» US Patent 1 516 207, Nov 1924.

- ↑ V.E. Lysaght, Indentation Hardness Testing, Reinhold Publishing Corp., 1949, p 57-62.

Список литературы

- Я. Б. Фридман. Механические свойства металлов. Изд. 3, в 2-х частях. М., «Машиностроение», 1974

- М. Л. Бернштейн, В.А Займовский. Механические свойства металлов. Изд. второе, М., «Металлургия», 1979.

Нормативные документы

- ГОСТ 9013-059 Металлы. Метод измерения твердости по Роквеллу

- Стандарт ИЗО ISO 6508-1 : Metallic Materials — Rockwell Hardness Test

Part 1: Test Method (Scales A, B, C, D, E, F, G, H, K, N, T) - Стандарт ASTM E-18 Standard Methods for Rockwell Hardness and Rockwell Superficial Hardness of Metallic Materials

- Стандарт ASTM E-140 Standard Hardness Conversion Tables for Metals. Relationship Among Brinell Hardness, Vickers Hardness, Rockwell Hardness, Superficial Hardness, Knoop Hardness, and Scleroscope Hardness

См. также

- Твёрдость по Бринеллю

- Твёрдость по Виккерсу

- Твёрдость по Шоору

- Твёрдость

- Шкала Мооса

Wikimedia Foundation . 2010 .

Источник: dic.academic.ru

Твердость по Роквеллу

При измерении твердости по Роквеллу индентор — алмазный конус с углом при вершине 120° и радиусом закругления 0,2 мм или стальной шарик диаметром 1,5875 мм (1/16 дюйма) — вдавливается в образец под действием двух последовательно прилагаемых нагрузок: предварительной Р0 и общей Р

где P1 — основная нагрузка.

Число твердости по Роквеллу измеряют в условных единицах, и оно является мерой глубины вдавливания индентора под определенной нагрузкой.

Рис.3.Схема измерения твердости по Роквеллу

Схема определения твердости по Роквеллу при вдавливании алмазного конуса приведена на рис.3.

Сначала индентор вдавливается в поверхность образца под предварительной нагрузкой Р0 = 1Н, которая не снимается до конца испытания. Это обеспечивает повышенную точность испытания, так как исключает влияние вибраций и тонкого поверхностного слоя. Под нагрузкой Р0 индентор погружается в образец на глубину h0.

Затем на образец подается полная нагрузка P=P0+P1, и глубина вдавливания увеличивается. Глубина вдавливания h после снятия основной нагрузки P1, когда на индентор вновь действует только предварительная нагрузка Р0, определяет число твердости по Роквеллу (HR). Чем больше глубина вдавливания h, тем меньше число твердости HR.

При использовании в качестве индентора алмазного конуса твердость по Роквеллу определяют по двум «шкалам» — А и С. При измерении по шкале А: Р0= 1Н, P1= 5Н, Р= 6Н, по шкале С: Р0=1Н, Р1=14Н, Р = 15Н. Число твердости выражается формулой HRC или HRA=100-l,

где (0,002мм – цена деления шкалы индентора твердости Роквелла).

Таким образом, единица твердости по Роквеллу — безразмерная величина, соответствующая осевому перемещению индентора на 0,002мм.

Числа твердости по Роквеллу записываются так же как НВ: HRC 65, HRB 30, HRA 80 и так далее. Пределы измерения твердости по указанным шкалам приведены в таблице 1.

| Шкала | Число твердости | Пределы измерения единицы твердости по Роквеллу | Соответствующие приближенные значения чисел твердости по Виккерсу |

| В С А | HRB HRC HRA | 25 – 100 20 – 67 70 – 85 | 60 – 240 240 – 900 390 – 900 |

Поверхность образцов должна быть тщательно отполирована и свободна от наклепа. Расстояние между центрами двух соседних отпечатков или от центра какого-либо отпечатка до края образца должно быть не менее 3 мм. Минимальная толщина образцов зависит от твердости материала и должна быть не менее восьмикратной глубины вдавливания h.

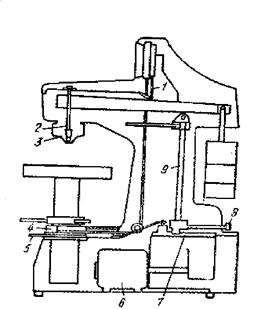

На рис. 4а приведена схема прибора марки ТК для измерения твердости по Роквеллу. На станине 14 с одной стороны расположены две стойки 16, которые поддерживают поперечину 1. С другой стороны в направляющей втулке 13 со шпонкой 12 помещен подъемный винт 17, на котором устанавливают в зависимости от формы образца различные столики 21-23 и 10.

Подъем винта со столиком к образцам производят вращением маховичка 11. Приложение предварительной нагрузки к образцу осуществляется цилиндрической пружиной 19, действующей непосредственно на шпиндель 20. Грузовой рычаг второго рода 4, расположенный на поперечнике 1, имеет точку опоры на призме 8. К длинному плечу рычага 4 подвешивают грузы 15.

В нерабочем положении прибора рычаг 4 опирается на подвеску 2 и нагрузка на шпиндель не действует. Для приложения основной нагрузки освобождают рукоятку 5. При этом подвеска 2 вместе с рычагом 4 плавно опускается, и последний действует на шпиндель. Плавное опускание рычага достигается благодаря масляному амортизатору 18, позволяющему регулировать скорость приложения основной нагрузки вращением штока 3. Соотношение плеч у грузового рычага 1:20 и поэтому действующий вес сменных грузов в 20 раз меньше их условного веса.

Рис.4. Приборы ТК-2 для измерения твердость по Роквеллу: 1 — качающая игла, обеспечивающая контакт рейки индикатора с рычагом; 2 — подвеска верхнего шпинделя; 3 — чехол для индентора; 4 — кольцо для перемещения шкалы индикатора; 5 — пусковая педаль; 6 -электромотор; 7 — редуктор; 8 — рукоятка для перемещения кулачков, задающих продолжительность испытания; 9 — шток, управляющий работой механизма нагружения.

Передача движения от шпинделя к стрелкам индентора 9 производится посредством рычага 7 с соотношением плеч 1:5. Призма шпинделя упирается на винт 6 на рычаге 7. С помощью винта 6 регулируется натяжение пружины 19, создающей предварительную нагрузку.

Источник: studopedia.ru