Твёрдость как характеристика свойств материала

Твердость – это сопротивление материала проникновению в его поверхность стандартного тела (индентора), не деформирующегося при испытании.

Это неразрушающий метод контроля, основной способ оценки качества термической обработки изделия. О твердости судят либо по глубине проникновения индентора (метод Роквелла), либо по величине отпечатка от вдавливания (методы Бринелля, Виккерса, микротвердости).

Во всех случаях происходит пластическая деформация материала. Чем больше сопротивление материала пластической деформации, тем выше твердость. Схемы испытаний представлены на рис. 1.

Рис. 1. Схемы определения твердости: а – по Бринеллю; б – по Роквеллу; в – по Виккерсу

В результате вдавливания с достаточно большой нагрузкой поверхностные слои материала, находящиеся под наконечником и вблизи него, пластически 5 деформируются. После снятия нагрузки остается отпечаток. Особенность происходящей при этом деформации заключается в том, что она протекает только в небольшом объеме, окруженном недеформированным материалом.

В таких условиях возникают главным образом касательные напряжения, а доля растягивающих напряжений незначительна по сравнению с получаемыми при других видах механических испытаний (на растяжение, изгиб, кручение, сжатие). Поэтому при измерении твердости вдавливанием пластическую деформацию испытывают не только пластичные, но также металлы (например, чугун), которые при обычных механических испытаниях (на растяжение, сжатие, кручение, изгиб) разрушаются практически без пластической деформации.

Таким образом, твердость характеризует сопротивление пластической деформации и представляет собой механическое свойство материала, отличающееся от других его механических свойств, способом измерения.

Преимущества измерения твердости следующие:

1. Между твердостью пластичных металлов, определяемой способом вдавливания, и другими механическими свойствами (главным образом пределом прочности), существует количественная зависимость. Так, сосредоточенная пластическая деформация металлов (при образовании шейки) аналогична деформации, создаваемой в поверхностных слоях металла при измерении твердости вдавливанием наконечника.

Подобная количественная зависимость не наблюдается для хрупких материалов, которые при испытаниях на растяжение (или сжатие, изгиб, кручение) разрушаются без заметной пластической деформации, а при измерении твердости получают пластическую деформацию. Однако в ряде случаев и для этих металлов (например, серых чугунов) наблюдается качественная зависимость между пределом прочности и твердостью; возрастанию твердости обычно соответствует увеличение предела прочности на сжатие.

По значениям твердости можно определять также и некоторые пластические свойства металлов. Твердость, определенная вдавливанием, характеризует также предел выносливости некоторых металлов, в частности меди, дуралюмина и сталей в отожженном состоянии.

2. Измерение твердости по технике выполнения значительно проще, чем определение прочности, пластичности и вязкости. Испытания твердости не требуют изготовления специальных образцов и выполняются непосредственно на проверяемых деталях после зачистки на поверхности ровной горизонтальной площадки, а иногда даже и без такой подготовки.

Измерения твердости выполняются быстро.

3. Измерение твердости обычно не влечет за собой разрушения проверяемой детали, и после измерения её можно использовать по своему назначению, в то время как для определения прочности, пластичности и вязкости необходимо изготовление специальных образцов.

4. Твердость можно измерять на деталях небольшой толщины, а также в очень тонких слоях, не превышающих (для некоторых способов измерения твердости) десятых долей миллиметра, или в микрообъемах металла; в последнем случае измерения проводят способом микротвердости. Поэтому многие способы измерения твердости пригодны для оценки различных по структуре и свойствам слоев металла, например поверхностного слоя цементованной, азотированной или закаленной стали, имеющей разную твердость по сечению детали. Методом определения микротвердости можно также измерять твердость отдельных составляющих в сплавах.

Следует различать два способа определения твердости вдавливанием: измерение макротвёрдости и измерение микротвердости.

Измерение макротвердости отличается тем, что в испытуемый материал вдавливается тело, проникающее на сравнительно большую глубину, ависящую от величины прилагаемой нагрузки и свойств металла. Кроме того, во многих испытаниях вдавливается тело значительных размеров, например стальной шарик диаметром 10 мм, в результате чего в деформируемом объёме оказываются представленными все фазы и структурные составляющие сплава. Измеренная твердость в этом случае характеризует твердость всего испытуемого материала.

Выбор формы, размеров наконечника и величины нагрузки зависит от целей испытания, структуры, ожидаемых свойств, состояния поверхности и размеров испытуемого образца. Если металл имеет гетерогенную структуру с крупными выделениями отдельных структурных составляющих, различных по свойствам (например, серый чугун, цветные подшипниковые сплавы), то для испытания твердости следует выбирать шарик большого диаметра.

Если же металл имеет сравнительно мелкую и однородную структуру, то малые по объёму участки испытуемого металла могут быть достаточно характерными для оценки его твёрдости. В этих случаях испытания можно проводить вдавливанием тела меньшего размера, например алмазного конуса или пирамиды, и на меньшую глубину, и, следовательно, при небольшой нагрузке.

При испытании металлов с высокой твердостью, например закаленной или низкоотпущенной стали, приведенное условие является даже обязательным, поскольку вдавливание стального шарика или алмаза с большой нагрузкой может вызвать деформацию шарика или скалывание алмаза.

Однако значительное снижение нагрузки нежелательно, так как это приведет к резкому уменьшению деформируемого объёма и может дать значения, не характерные для основной массы металла. Поэтому величины нагрузок и размеры получаемых в материалах отпечатков не должны быть меньше некоторых определенных пределов.

Измерение микротвёрдости имеет целью определить твёрдость отдельных зерен, фаз и структурных составляющих сплава (а не «усредненную» твёрдость, как при измерении макротвёрдости). В данном случае объём, деформируемый вдавливанием, должен быть меньше объёма (площади) измеряемого зерна. Поэтому прилагаемая нагрузка выбирается небольшой. Кроме того, микротвёрдость измеряют для характеристики свойств очень малых по размерам деталей.

Значительное влияние на результаты испытаний твёрдости оказывает состояние поверхности измеряемого материала. Если поверхность неровная — криволинейная или с выступами, то отдельные участки в различной степени участвуют в сопротивлении вдавливанию и деформации, что приводит к ошибкам в измерении. Чем меньше нагрузка для вдавливания, тем более тщательно должна быть подготовлена поверхность. Она должна представлять шлифованную горизонтальную площадку, а для измерения микротвердости — полированную.

Измеряемая поверхность должна быть установлена горизонтально, т. е. перпендикулярно действию вдавливаемого тела. Противоположная сторона образца также должна быть зачищена, и не иметь окалины, так как последняя при нагружении образца сминается, что искажает результаты измерения.

Для приблизительнойердости удобно пользоваться шкалой Мооса – набором из 10 минералов, расположенных по возрастанию твердости:

Тальк – 1 Полевой шпат — 6

Гипс – 2 Кварц – 7

Кальцит – 3 Топаз – 8

Флюорит – 4 Корунд – 9

Апатит — 5 Алмаз — 10

Метод измерения твёрдости вдавливанием шарика (твердость по Бринеллю)

Этот способ универсальный и используется для определения твердости практически всех материалов.

В материал вдавливается стальной шарик, и значения твердости определяют по величине поверхности отпечатка, оставляемого шариком. Шарик вдавливают с помощью пресса.

|

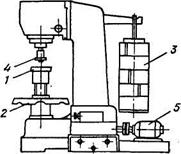

Рис.2. Схема прибора для получения твердости вдавливанием шарика (измерение по Бринеллю): 1 — столик для центровки образца; 2 — маховик; 3 — грузы; 4 — шарик; 5 — электродвигатель.

Испытуемый образец устанавливают на столике 1 в нижней части неподвижной станины пресса (рис. 2), зашлифованной поверхностью кверху. Поворотом вручную маховика 2по часовой стрелке столик поднимают так, чтобы шарик мог вдавиться в испытуемую поверхность. В прессах с электродвигателем вращают маховик 2 до упора и нажатием кнопки включают двигатель 5.

Последний перемещает коромысло и постепенно вдавливает шарик под действием нагрузки, сообщаемой привешенным к коромыслу грузом. Эта нагрузка действует в течение определенного времени, обычно 10-60 с, в зависимости от твердости измеряемого материала, после чего вал двигателя, вращаясь в обратную сторону, соответственно перемещает коромысло и снимает нагрузку. После автоматического выключения двигателя, поворачивая маховик 2против часовой стрелки, опускают столик прибора и затем снимают образец.

В образце остается отпечаток со сферической поверхностью (лунка). Диаметр отпечатка измеряют лупой, на окуляре которой нанесена шкала с делениями, соответствующими десятым долям миллиметра. Диаметр отпечатка змеряют с точностью до 0,05 мм (при вдавливании шарика диаметром 10 и 5 (мм) в двух взаимно перпендикулярных направлениях; для определения твердости следует принимать среднюю из полученных величин.

Число твердости по Бринеллю НВ вычисляют по уравнению:

где Р — нагрузка на шарик, кг · с (1кг · с – 0,1 Мпа); D — диаметр вдавливаемого шарика, мм; d — диаметр отпечатка, мм. Получаемое число твердости при прочих равных условиях тем выше, чем меньше диаметр отпечатка.

Однако получение постоянной и одинаковой зависимости между Р и d, необходимое для точного определения твердости, достигается только при соблюдении определенных условий. При вдавливании шарика на разную глубину, т. е. с разной нагрузкой для одного и того же материала, не соблюдается закон подобия между получаемыми диаметрами отпечатка.

Наибольшие отклонения наблюдаются, если шарик вдавливается с малой нагрузкой и оставляет отпечаток небольшого диаметра или вдавливается с очень большой нагрузкой и оставляет отпечаток с диаметром близким к диаметру шарика. Поэтому твердость материалов измеряют при постоянном соотношении между величиной нагрузки Ри квадратом диаметра шарика D 2 . Это соотношение должно быть различным для материалов разной твердости.

В процессе вдавливания наряду с пластической деформацией измеряемого материала происходит также упругая деформация вдавливаемого шарика. Величина этой деформации, искажающей результаты определения, возрастает при измерении твердых материалов. Поэтому испытания вдавливанием шарика ограничивают измерением металлов небольшой и средней твердости (для стали с твердостью не более НВ = 450).

Известное влияние оказывает также длительность выдержки металла под нагрузкой. Легкоплавкие металлы (свинец, цинк, баббиты), имеющие низкую температуру рекристаллизации, испытывают пластическую деформацию не только в момент вдавливания, но и в течение некоторого времени после приложения нагрузки. С увеличением выдержки под нагрузкой пластическая деформация этих металлов практически стабилизируется.

Для металлов с высокими температурами плавления влияние продолжительности выдержки под нагрузкой незначительно, что позволяет применять более короткие выдержки (10-30 с).

При измерении твердости шариком определенного диаметра и с установленными нагрузками на практике пользуются заранее составленными таблицами, указывающими число НВ в зависимости от диаметра отпечатка и соотношения между нагрузкой Ри поверхностью отпечатка F. При указании твердости НВ иногда отмечают принятые нагрузку и диаметр шарика.

Между пределом прочности и числом твердости НВ различных металлов существует следующая зависимость:

Сталь с твердостью НВ :

Медь, латунь, бронза :

— отожженная sb » 0,55 HВ

— наклепанная sb » 0,40 HВ

Алюминий и алюминиевые сплавы с твердостью НВ :

— 20 — 45 sb » (0,33 — 0,36) НВ

— отожженный sb » 0,36 HВ

— после закалки и старения sb » 0,35 HВ

Источник: studopedia.ru

Твердость металлов и сплавов. На что она влияет? Как увеличить твердость материала?

Несмотря на обилие новых технологий в производстве материалов, одним из наиболее используемых и распространенных по сей день остается металл. Различные типы металлов, а также их сплавы, используются во всех возможных видах промышленности. Строительство, электроэнергетика, машиностроение, оборонка, медицина . Все сферы нашей жизни в той или иной степени связаны с этим материалом. Естественно, показатели качества здесь стоят на первом месте.

Основным таким показателем является твердость металла. Согласно определению, твердость представляет собой способность материалов сопротивляться упругой деформации, пластической деформации и (или) разрушению в поверхностном слое со стороны более твердого и не получающего остаточной деформации внедряемого тела (индентора твердомера).

Для многих проверяемых объектов отбор образцов с целью тщательных лабораторных исследований сложен или вообще невозможен. Единственным доступным к измерению качественным показателем материала становится именно твердость, которая определяется портативными твердомерами.

На практике измерение твердости металлов дает возможности исследования особенностей конструкции, вариантов и тонкостей эксплуатации, анализа амортизации с течением времени, получения представления о результатах температурного воздействия и т.д. Этот простой показатель покажет нам, сколько простоит мост, какой прокладывать трубопровод, быстро ли сотрется та или иная деталь, какой заточке подлежит конкретная заготовка, насколько безопасен автомобиль, долго ли прослужит имплантат и многое другое. Таким образом, твердость металлов напрямую связана со всеми важнейшими свойствами конечного изделия или конструкции.

На какие характеристики изделия влияет твердость?

Для каждой области важны конкретные критерии и показатели. Например, износостойкость, которая представляет собой подверженность металла истиранию, разрушению поверхности, изменению размеров в ходе эксплуатации в тех или иных условиях, важна решительно в каждой сфере использования данного материала. Нельзя найти такой области, где этот показатель не был бы не просто важен, а даже первостепенен, будь то детский конструктор или новый виадук, хирургическая игла или вышка связи, газопроводная труба или обручальное кольцо. Естественно, чем износостойкость выше, тем дольше прослужит изделие, и тем дороже будет стоить.

Следующим, на что напрямую влияет твердость, является возможность обработки конкретного металла или сплава и вид этой обработки. Здесь можно выделить несколько больших групп способов обработки:

- механическая,

- литье,

- термическая,

- давлением,

- сварка,

- электрическая,

- химическая.

Разумеется, при выборе метода должно быть учтено несколько критериев (основные — исходные свойства металла и желаемый результат), но твердость исходного материала является одним из основополагающих в этом вопросе.

Твердость металлов также влияет на сопротивление давлению и другим усилиям. Это важно, например, для валов или подшипников, на которые действуют силы центробежная и трения.

Естественным выводом из всего вышесказанного является признание огромной важности показателя твердости металлов и вопрос вероятности её повышения.

. Важно иметь в ввиду, что для определенного изделия предполагается определенная твердость.

Нет такого понятия: «Чем твёрже, тем лучше». Изделия с очень высокой твёрдостью с трудом поддаются обработке и при этом становятся хрупкими.

Например, чем выше твердость ножа, тем дольше он останется острым, но могут возникнуть проблемы с заточкой, а при частой эксплуатации клинок будет крошиться и ломаться.

Ножи с твердость ниже 60 HRC долго прослужат охотнику или туристу, т.к. они достаточно надежны: хорошо переносят ударные нагрузки, сильно не деформируются, устойчивы к коррозии, легко затачиваются.

Самые распространенные способы повышения твердости:

- термические (различные виды закалки, рекристаллизация)

- химико-термические (легирование, алитирование, хромирование и др.)

- механические (наклеп, старение, обкатывание и др.)

Каждый вариант повышения твердости металла преследует определенные цели. В зависимости от этого и выбирается способ совершенствования материала.

Закалка стали – самый древний способ повышения прочности изделия, будь то холодное оружие, либо орудия для сельскохозяйственных работ. Для приобретения необходимых качеств металл в процессе закаливания претерпевает критический нагрев и последующее быстрое охлаждение.

После закалки из углеродистых сталей производятся детали, требующие повышенной прочности (втулки, валы, шестерни и т.д.). Такой метод технологичен и, что немаловажно, недорог, так что его достоинства очевидны.

Легирование (добавление легирующих компонентов) такими элементами как олово (Sn), азот (N), свинец (Pb) в перспективе дает возможность изготавливать из этих сталей детали большого размера, испытывающие сильные нагрузки. Часто это рессорные и пружинные изделия больших диаметров.

Добавление в сплав хрома (Cr) увеличивает его прочность и устойчивость к коррозии. Нержавеющий сплав должен содержать более 13% хрома.

Часто применяемым способом повышения качества металлов и сплавов является наклёп (нагартовка) — это процесс изменения структуры материала, приводящий к повышению его твердости и прочности. В результате наклепа твердость поверхностных слоев стали увеличивается в несколько раз. Для стойких к коррозии сплавов хрома и никеля нагартовка является единственно возможным способом увеличения прочности.

Примеры использования металлов и сплавов

Одним из самых распространенных материалов является алюминий и его сплавы. Этот металл применяют при изготовлении массы предметов домашнего обихода, зеркал, деталей для стрелкового оружия и даже при производстве топлива для запуска ракет. Небольшая удельная масса Al позволяет широко использовать алюминиевые сплавы для корпусов самолётов и различных машин.

Медь часто добавляется для повышении качества метизов, при изготовлении различных проволок, проводов и труб.

Болты, винты, шурупы, анкера и др. в основном делаются из латуни и бронзы, а струбцины, барашковые гайки и другие удерживающие элементы чаще всего можно встретить из легированной и конструкционной стали. Нержавеющая сталь находит применение в условиях повышенного образования коррозии, а чугун до сих пор успешно служит в производстве запорной арматуры и в металлопроизводстве.

Изделия из металлов и сплавов окружают нас повсюду. Ежедневно мы эксплуатируем металлические конструкции — здания, дороги, мосты, автомобили, общественный транспорт — даже не замечая этого. Поэтому так важно быть уверенными в качестве материалов и контролировать их твердость.

Источник: mashproject.ru

Твердость углеродистой стали

Высокоуглеродистые стали, которые содержат углерода до 2 %, обычно являются самыми твердыми, их конечная твердость зависит от режима их термической обработки. Закалка может увеличить твердость углеродистой стали в четыре раза, а последующий отпуск стали снижают ее твердость до заданного уровня.

Углеродистые стали

Углеродистые стали являются сплавом, который состоит в основном из железа и углерода. Другие элементы также могут присутствовать, но обычно в очень малых количествах. Например, такие элементы как кремний и медь присутствуют в углеродистых сталях в количестве не более 0,6 %. Некоторые углеродистые стали могут содержать до 1,6 % таких элементов как марганец.

Выше углерод – тверже сталь

Цементация низкоуглеродистой стали

Хотя низкоуглеродистая сталь является относительно мягкой, с помощью процесса, которые называется цементацией, ее можно сделать значительно тверже. Этот процесс термической обработки буквально заставляет сталь поглощать углерод из твердой, жидкой или газообразной среды богатой углеродом. Обычно углерод поглощается только поверхностным слоем стали. Это дает очень твердый поверхностный слой детали, что полезно, например, для износостойкости. Сердцевина детали остается малоуглеродистой и поэтому пластичной и вязкой. Это весьма благоприятно для надежности и стойкости к хрупкому разрушению для детали в целом

Твердая цементация стали

При твердой цементации детали укладывают в ящик с карбюрозатором. Карбюрозатор – это науглераживающее вещество, обычно древесный уголь с различными добавками. При температуре 900-950 º кислород воздуха соединяется с углеродом древесного угля с образованием окиси углерода. При соприкосновении с железом оксиь углерода разлагается на углекислый газ и атомарный углерод, который и поглощается поверхностью детали. Твердая цементация применяется в мелкосерийном и единичном производстве, например, в сельских кузницах.

Газовая цементация стали

При массовом производстве основным процессом является газовая цементация. Ее проводят в стационарных или непрерывно действующих (методических) печах. Цементирующими газами являются окись углерода и газообразные углеводороды – метан, этан, пропан, бутан, а также просто природный газ.

Закалка и отпуск высокоуглеродистой стали

Высокоуглеродистые стали обычно обладают высокой твердостью уже как бы сами по себе. Однако процесс закалки может сделать их значительно тверже, хотя при этом они становятся более хрупкими. Поэтому закалку почти всегда совмещают с отпуском. В результате отпуска твердость стали снижается, а пластичность повышается.

После отжига, нормализации или отпуска углеродистая сталь состоит из феррита, свободного и пластинчатого, и включений карбидов (цементита). Феррит обладает низкой прочностью и высокой пластичностью. Цементит же имеет очень высокую твердость (около 800 НВ) и практически нулевую пластичность. При малом количестве цементитных включений пластическая деформация развивается относительно легко и твердость стали поэтому невысока.

Твердость мартенсита

При закалке стали образуется мартенсит. Высокая твердость мартенсита объясняется тем, что элементарные кристаллические ячейки его искажены. Это затрудняет пластическую деформацию и образование сдвигов. Чем больше углерода в стали, тем больше искаженность тетрагональной решетки мартенсита и выше его твердость. Так, мартенсит в стали, содержащей 0,1 % углерода, имеет твердость примерно 30 HRC, а при 0,7 % углерода – 64 HRC.

Влияние отпуска на твердость стали

Обычно заключительной операцией термической обработки стали является отпуск. Отпуск придает стальному изделию окончательные свойства. Изменения твердости при отпуске происходит за счет изменений в строении структуры стали. При нагреве выше 100 ºС твердость падает вследствие укрупнения карбидных частиц и обеднения углеродом твердого альфа-раствора.

Общая тенденция состоит в том, что твердость с повышением температуры отпуска падает, также как и другие показатели прочности (временное сопротивление и предел текучести), тогда как показатели пластичности (относительное удлинение и относительное сужение) возрастают.

Источник: otlivka.info

Механические свойства стали: на что влияют

Механические свойства стали играют большую роль в определении сферы применения той или иной марки. Корректный расчет предела прочности и грамотное использование ведут к длительной и безопасной эксплуатации изделий.

Основными механическими свойствами стали являются твердость, пластичность, ударная вязкость. Они связаны с химическим составом стали и теми воздействиями, которые применяли по отношению к изделию: закалка, отжиг, отпуск. Подробнее о механических свойствах стали читайте в нашем материале.

Прочность стали

Безопасность и надежность металлических конструкций в большой степени зависят от такого механического свойства стали, как прочность. Раньше при поломке изделий считали, что новое должно обладать большей толщиной. Позже научным путем было выявлено, что прочность определяется качественным составом сплава.

Предел прочности металла – это пороговая величина напряжения, выше которого начинается его разрушение. Рассматривая непосредственно физический процесс, можно говорить об усилии растяжения, необходимом для разрыва стержневидного образца конкретного сечения. Однако не совсем корректно употреблять это распространенное понятие – «предел прочности».

Проверить сопротивление разрыву можно с помощью прочностных испытаний – тестов, для проведения которых применяются особые испытательные стенды. Тестируемое изделие одним концом фиксируется на стенде, а другим прикрепляется к гидравлическому или электромеханическому приводу для создания постепенно растущего усилия.

Его действие направлено на разрыв, изгиб или скручивание изделия. Умная электронная система контроля занимается отслеживанием усилия растяжения, относительного удлинения и прочих изменений.

Эти тестирования имеют большое значение, поэтому они проводятся на специально изготовленных станках в условиях, как можно более соответствующим производственному процессу. С их помощью можно достоверно оценить поведение металла в процессе эксплуатации изделий.

Испытания также позволяют с высокой точностью выявить такое важное механическое свойство стали, как прочность, то есть какую нагрузку она способна выдержать до полного разрушения. К примеру, при высокой хрупкости материала поврежденных мест может быть сразу несколько.

Другими словами, под пределом прочности понимают максимальное механическое усилие, которое способно выдержать изделие до начала разрушения. В данном случае нельзя говорить о влиянии химических веществ, а вот негативные воздействия природных условий, показатели внешней среды могут стать причиной улучшения или ухудшения механических свойств стали.

Инженеру нельзя оперировать предельными значениями при составлении проекта, так как внешние факторы, период эксплуатации и прочие обстоятельства могут привести к появлению погрешностей.

Содержание некоторых примесей в составе сплава приводит к снижению прочности – следует исключить их добавление при прокате или отливке металла. При наличии других прочность увеличивается, поэтому их, наоборот, необходимо использовать при получении сплавов.

Твердость сталей

Твердостью называют способность материала сопротивляться различным деформациям его поверхности при контакте с более твердыми объектами. В лабораториях и на заводах-изготовителях проводятся исследования, позволяющие определить твердость, ведь она является одним из основных механических свойств стали.

Для измерения твердости в поверхность металлического объекта вдавливают наконечник шарообразной, конической или пирамидальной формы, изготовленный из материала с высокой сопротивляемостью деформации (из твердой закаленной стали, алмаза).

Под воздействием довольно большой нагрузки при вдавливании происходит пластическая деформация поверхностных слоев материала, которые располагаются под наконечником или рядом с ним. При снятии нагрузки наконечник оставляет след.

Углерод в значительной степени влияет на конечные свойства металла. Повышение концентрации углерода (до 1 %) приводит к увеличению прочности и твердости стали, но в то же время способствует снижению пластичности и ударной вязкости и повышению порога ломкости при низких температурах. Высокая концентрация углерода вызывает изменение структуры сплава.

В состоянии равновесия в структуре стали присутствуют феррит и цементит, причем с повышением содержания цементита соразмерно растет концентрация углерода. Понимание механических свойств цементита и феррита позволяет рассуждать о том, какие изменения произойдут в механических свойствах стали при увеличении или уменьшении концентрации углерода.

Причина в том, доэвтектоидные стали насыщены углеродом в форме цементита, являющегося структурным компонентом такого соединения, как перлит. Причем цементит в составе перлита представлен отдельными, не связанными друг с другом пластинками – это объясняет более высокие показатели твердости и прочности перлита, чем чистого феррита. Рост концентрации углерода приводит к увеличению содержания перлита в составе доэвтектоидных сталей, что объясняет их высокую прочность.

Для феррита характерны пластичность и низкая прочность, для цементита – хрупкость и твердость. Вследствие этого с ростом содержания углерода происходит увеличение прочности и твердости стали, она становится менее пластичной и вязкой. Изменения в механических свойствах заэвтектоидных сталей обусловлены влиянием вторичного цементита, который обволакивает зерна перлита хрупким каркасом.

Так как при повышении концентрации углерода снижаются прочность и теплопроводность, сталь начинает хуже поддаваться резанию. Также с ростом концентрации углерода материал теряет свою технологическую пластичность – он утрачивает способность к холодной и горячей деформации.

Пластичность стали

Степень пластичности стали определяется природой материала, характером напряженного состояния при деформации, а также температурой и скоростью, при которых происходит ее деформация.

Сталь теряет свою пластичность при насыщении ее водородом соразмерно его количеству. При попадании в сталь водород скапливается в поверхностном слое и негативным образом влияет на механические свойства. Согласно результатам множественных исследований достаточно провести десорбцию водорода в условиях комнатной или более высокой температуры, после чего восстанавливаются характеристики механических свойств сталей.

Сталь обладает тем лучшей пластичностью, чем в большем количестве в ней сконцентрирован углерод или смесь углерода и азота. Продолжительные испытания приводят к снижению пластичности материала с течением времени.

Изменение скорости деформации не влияет на степень пластичности в исходном состоянии стали. При насыщении стали 38ХС водородом до 20 см3/100 г вслед за изменением скорости деформации начинают меняться ее пластические свойства (S, W): при увеличении скорости пластичность материала сильно возрастает.

Резкое увеличение пластичности стали происходит при ее переводе в спокойное состояние. Температура деформации оказывает значительное влияние на пластичность материала в любом состоянии. При температуре 800 °C феррито-карбидная сталь характеризуется предельными значениями пластичности.

Увеличение рассматриваемого показателя способствует снижению внутренних напряжений. Углеродистая и легированная сталь меняет свою пластичность в зависимости от концентрации углерода. Этим объясняется возможность более быстрого нагрева сталей с небольшой концентрацией углерода в отличие от высокоуглеродистых типов.

В холодном состоянии сталь обладает низкой пластичностью. Термически обработанная сталь 50ХФА имеет предельную хладноломкость ниже -100 °C. При температурах от 200 °C до 300 °C сталь теряет свою пластичность. При температурах от 500 °C до 550 °C пластичность начинает медленно повышаться, достигая 30 % для стали 6525-m и 80 % для стали 70-f.

Пластичность – одно из основных механических свойств стали, по которому оценивается возможность ее использования при высокотемпературном режиме в течение долгого времени. То, какой пластичностью характеризуется сталь в условиях длительного разрыва, определяет ее способность к деформациям с учетом заданных условий, а также возможность перераспределять напряжения.

Для изделия, эксплуатируемого при высокотемпературном режиме, большое значение имеет наличие запаса пластичности, который позволит исключить бездеформационное разрушение.

Низкими показателями пластичности характеризуются стали с гетерогенными структурами, в которых жестко выделяются или неравномерно распределяются фазы. Пластическая деформация таких сплавов приводит к упругому деформированию их малопластичных фаз. Рост напряжения вызывает их хрупкое разрушение, сопровождающееся появлением микротрещин, что в результате приводит к полному разрушению.

Также пластическая деформация гетерогенных сталей вызывает неравномерные изменения характеристик и свойств и приводит к развитию высоких остаточных напряжений. Вследствие этого может начаться рекристаллизация обработки, сопровождающаяся возникновением крупных зерен, сформироваться неравномерная структура с различными зернами, уменьшиться пластичность.

Сталь, которую используют для связей, отличается высокой степенью пластичности, почти аналогичной нормализованной стали. Хромированный слой и сердцевина характеризуются практически одинаковой степенью твердости.

В холодном состоянии сталь и прочие сплавы металлов отличаются низкой степенью пластичности. До начала обработки металл следует нагреть до достаточной температуры, чтобы увеличить его пластичность, а также исключить лишние действия, требующиеся для достижения деформации.

Для определения пластичности, являющейся одной из важнейших характеристик механических свойств стали, берут технологические пробы и используют количественные показатели (речь идет об относительном удлинении претерпевшего разрыв образца, его относительном поперечном сужении).

Ударная вязкость стали

Ударной вязкостью стали называют ее способность сопротивляться воздействиям динамических (ударных) нагрузок. Для выявления этого показателя рассчитывают величину работы, затрачиваемой при разрушении образца на специальном приборе, который называется «маятниковый копер».

На это механическое свойство стали влияет ее состав и присутствие легирующих компонентов. Ударная вязкость значительным образом меняет свою величину при изменении температурного режима. Например, СТ3 при температуре +20 °C характеризуется ударной вязкостью от 0,5 до 1 МДж/м2; при температуре -20 °C этот показатель принимает значение в интервале от 0,3 до 0,5 МДж/м2.

Результаты технологических исследований доказали, что сталь подвергается таким же деформациям, которые свойственны стальному образцу при эксплуатации или в процессе последующей обработки. Строительные стали в большинстве случаев испытываются на холодный загиб.

Ударная вязкость имеет маркировку «КС», она рассчитывается как работа, которая необходима для разрушения стали. Температура при проведении испытаний имеет большое значение. Это приводит к необходимости выдерживать определенный температурный режим для каждого типа стали в процессе исследований.

Полученные результаты отображают в виде кривых зависимости искомого показателя от температуры. Также для стали устанавливают диапазон критических температур, при которых она меняет вязкое состояние на хрупкое. Этот диапазон называется порогом хладноломкости.

То, насколько точно были произведены исследуемые образцы и имеют ли они скрытые дефекты структуры материала, также влияет на ударную вязкость. В любом месте изделия может наблюдаться проявление скрытых дефектов. По этой причине для испытаний следует брать много образцов, а для анализа результатов использовать методы математической статистики.

На рассматриваемое механическое свойство стали также влияют:

- структура сплава и размер зерен. Сталь с крупными зернами отличается более низкой ударной вязкостью и высокой температурой хладноломкости;

- химический состав сплава. Для легированных сталей характерны более высокие значения ударной вязкости и пониженная температурная хладноломкость;

- наклеп. Способствует уменьшению пластичности, а следовательно, понижению ударной вязкости и увеличению хладноломкости;

- старение. Тоже приводит к уменьшению ударной вязкости и увеличению хладноломкости;

- термообработка. Ее влияние на значение ударной вязкости весьма значительно.

Ударная вязкость – комплексная характеристика механических свойств сталей, по которой можно судить:

- о состоянии сплава (хрупкий или вязкий);

- о сопротивлении воздействию динамических (ударных) нагрузок;

- о чувствительности к интенсивным напряжениям.

С помощью ударной вязкости проводят сравнительную оценку качественных свойств стали.

Для конструкционных углеродистых сталей и сплавов характерна большая совокупность механических свойств. Наличие и концентрация примесей наделяет их определенными качествами – прочностью, твердостью, износостойкостью, хрупкостью. Важным преимуществом таких сплавов является относительно невысокая стоимость. Все это объясняет широкое применение стали в качестве одного из ключевых промышленных материалов.

Механические свойства стали

Оцените, пожалуйста, статью

Источник: vtmstol.ru