Сталь 420 – это наиболее дешевый материал, из которого изготавливаются клинки только самых дешевых ножей. Сталь 420 содержит очень низкий процент углерода, но достаточно большое количества марганца и хрома, что и определяет ее свойства. Сталь 420 плохо поддается закалке, поэтому является мягкой сталью, которая плохо держит заточку.

Зато этот материал обладает достаточно высокой коррозионной устойчивостью и низкой ценой. Аналог Российской стали 20X13.

Сталь 420 для ножа. Описание, характеристики и отзывы. Плюсы и минусы

Сталь 420 является наиболее дешевой и популярной сталью, используемой при изготовлении импортных ножей, подавляющее большинство который идут на российский рынок, является сталь 420-ка. Именно ее используют для изготовления практически всех китайских ножей (что собственно и посодействовало появлению о ней дурной славы).

Следует отметить, что в «восточном» исполнении этот материал преимущественно низкого качества, его характеристики близки к нашим кухонным 40Х13-м.

#матчасть 2. Как сделать нож из стали AISI 420, 420S, 420CH, 420J2.

Единственным, но неоспоримым достоинством стали 420 является ее защита от появления ржавчины.

Именно по этой причине подводные ножи тайваньского производства, произведенные из стали этого типа считаются среди любителей дайвинга вполне сносными. Наряду с этим следует отметить, что Японские изделия из 420-й стали качественные, и вполне заслуживают внимания потребителей.

Что касается «западного» исполнения – 420-я сталь является вполне нормальным ножевым материалом, относящимся к категории недорогих. Испанские ножи, созданные с использованием 420-й стали практически такие же мягкие, как и китайские, при этом Немецкие (Beker, Magnum), австрийские (Fortuna) и швейцарские (Wenger, Victorinox) отличаются более аккуратным исполнением и повышенной твердостью.

Следует отметить деталь, общую для всех клинков из 420-й серии (не важно, европейские они, китайские, или другого производства) – все они очень тяжелые, и толстые, что делает их неудобными при резе.

Что касается американского качества исполнения ножей, основой которых послужила 420-я сталь – наряду с изделиями, производимые United Cuttlery (по большей части сувенирными), фирмы Buck и SOG выпускают ножи, твердость клинка которых до 57 HRс, да еще сохраняется упругость и тонкость.

Данный пример – еще одно явное подтверждение важной истины: обработка и качественная закалка – вот что влияет на конечные характеристики изделия, а не просто химический состав (марка) стали.

Важно знать, что ножи, изготовленные из 420-й стали далеко не всегда маркируются соответственным образом. В случае, если на ноже нет никаких надписей, или написано «Stainless Steel», «Stainless», «Rostfrei», «Super-steel», «Inox» — фактически переводится как «нержавейка», скорее всего, для изготовления ножа использовалась именно 420-я сталь.

Повышение содержания серы существенно снижает механические и физико-химические свойства сталей, в частности, пластичность, ударную вязкость, сопротивление истиранию и коррозионную стойкость. Пределы содержания серы как технологической примеси составляют 0,035…0,06%.

Стали 420, 440 их модификации и использование в ножах. Кратко

Сталь AISI 420 характеристики и применение

Известная многим под названием сталь AISI 420 является ничем иным, как американским аналогом аустенитно-мартенситной стали. В Российских ГОСТах эти марки маркируются так: 20Х13, 30Х13, 40Х13. Буквенно-цифровое обозначение AISI 420 определяется стандартом, где:

- AISI — это аббревиатура Американского Института Стали и Сплавов, которым была разработана эта система маркировки;

- Трехзначное число определяет отношение к нержавеющей стали. Первая цифра -4- уточняет принадлежность к хромоникелемолибденовым сплавам;

- Коэффициент 20 определяет местонахождение в таблице.

Технические характеристики стали AISI 420 как отечественного производства, так и зарубежных аналогов остаются неизменными, вне зависимости от аббревиатуры.

Применение

AISI 420 — это нержавеющая сталь, которая полностью инертна при взаимодействии со слабоагрессивными средами даже при нагревании. Второе ее название, которое максимально точно указывает на ее «характер» — это медицинская или пищевая нержавейка.

Один из тех сплавов, без которых была бы невозможной работа многих механизмов и агрегатов, т. к. из нее изготавливают элементы, работающие при температурах до 450 ºС под высокой нагрузкой, давлением. Кроме того, сталь не заменима для изделий, которым необходимы два вида стойкости коррозионная и к истиранию поверхности.

Сталь не деформируется при термической и механической обработке, хорошо держит заточку, поэтому идеально подходит для изготовления мерительных и режущих инструментов (медицинских в том числе), игл карбюраторов, поршневых штоков для компрессоров, деталей двигателя.

Высокая теплостойкость используется для изготовления лопаток для турбин и других ответственных деталей турбин.

Абсолютная инертность в слабоагрессивных средах незаменима для изготовления сепарационных экранов, тепловых фильтров в пищевой промышленности для контактов с пивным суслом, коньячными изделиями.

Коррозионная стойкость стали, эффектный внешний вид и невысокая стоимость позволяют использовать для изготовления кухонной утвари, ножей, посуды. Высокая прочность и отличная обрабатываемость (до закалки) механическим способом используется для изготовления крепежей, износостойких прокладок.

Высокая прочность стали, умеренная вязкость и одновременная пластичность используется для изготовления пружин и рессор в автомобилестроении.

Что влияет на характеристики стали

Конечные свойства изделия определяются двумя составляющими: химическим составом и последующей термомеханической обработкой.

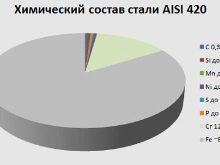

Химический состав

Можно сказать, что AISI 420 — это базовая марка хромированных сталей, т.к. ее химический состав регламентируется минимальным количеством легирующих элементов:

- Углерод — 20; 30; 40 %;

- Кремний — ± 08 %;

- Марганец — ± 0,8 %;

- Хром — 0,13-0,17 %.

Остальные элементы, присущие в модификациях этой стали, не регламентируются и могут содержаться в допустимом остаточном количестве (сотых или тысячных долях).

Как элементы влияют на структуру

Структура определяется свойствами и концентрацией участвующих в процессе элементов.

- В первую очередь, значение имеет образуемая кристаллическая решетка основным элементом (в данном случае это Fe) и ее искажение легирующими веществами;

- Взаимодействие на молекулярном уровне, т.е. образованием карбидов и второстепенных соединений и их расположение в кристаллах, образуемые элементами сегрегации;

- Способность атомов перестраиваться при изменении температурного режима? Образовывать новые связи и тем самым менять свойства.

Максимальное действие оказывают легирующие элементы. Все характеристики металла регулируются повышением или понижением прочности, пластичности, вязкости, электропроводности и т. д.

В основе этого процесса лежит свойство стали увеличивать прочность при искажении кристаллической решетки, т. е. любое искажение КР увеличивает прочность, вне зависимости от элемента, которые взаимодействуя между собой также оказывают упрочняющее действие.

Углерод — в сравнении с атомом железа, углерода вдвое меньше, он компактно размещается между атомами железа, образуя карбиды, и искажает кристаллическую решетку.

Хром — в количестве 13-17 % придает стали коррозионную стойкость и прочность. Объясняется это таким же размером молекул и способностью образовывать оксидную пленку, молекулы которой практически равны по размерам с самой молекулой хрома. На поверхности такая пленка образует прочный покров и не пропускает атомы кислорода и, соответственно, исключая окисление следующего слоя.

Кремний — связывает остаточный кислород. Являясь не карбидообразующим веществом, кремний сдвигает карбиды в сторону границ зерен, тем самым, упрочняя границы зерен.

Марганец — наибольшая эффективность при добавлении марганца достигается при использовании его с кремнием в пропорциях ~ 1:1 (марганец выше на 10-50 %). В этом случае марганец придает стабильность сильнолегированному сплаву и исключает смещение ядер.

Плотно укомплектованная решетка устойчива, имеет минимальное количество межкристаллических вакансий и других недостатков. У стали марки 420 практически отсутствует склонность к трещинообразованию.

Термомеханическая обработка

Что особенного в этой стали и как получают нужные свойства. Что касается технических характеристик в готовых изделиях и поставляемых заготовках, то их свойства принципиально противоположны, а именно: различаются они присутствием мартенситной структуры. Так мартенсит хорошо это или плохо? Все зависит от того, на какой стадии обработки находиться заготовка. Металл принимает мартенситное состояние в двух случаях:

- При механической деформации в холодном или теплом состоянии (ниже t отпуска);

- При скорости охлаждения выше критической.

Получение мартенсита характеризуется максимальной прочностью, какую только может принять этот вид сплава. Но после этого метал невозможно обработать механическим способом, также он подвержен разрушению ударом, причем сила такого удара не обязательно должна быть большой, достаточно приложить мускульную силу. Именно поэтому заготовка поставляется в «мягком» состоянии, без мартенситной структуры.

Получают заготовку методом отливки, тщательно регулируя скорость остывания и температуру. Остывание на воздухе для этого сплава уже привносит нежелательные последствия, поэтому кристаллизация и диффузионные превращения должны протекать медленно.

Второй этап — это изготовление непосредственно самого изделия. Если деталь получают методом отливки, то после него следует механическая обработка (очистка от системы, точная заточка по размерам).

Если изделие получают, непосредственно обрабатывая заготовку, то деформация структуры уже приводит к изменениям и это должно учитываться при дальнейшей закалке.

Окончательная шлифовка также проводиться до закалки, так как после нее сталь принимает высокую степень прочности и не поддается изменениям. Нагрев под закалку стали проводят невысокий, т. к. мартенсит в этой структуре образуется при t выше 200 ºС.

Основное значение имеет процедура отпуска, т. е. нагрев заготовки и выдерживание при однородной температуре. Это может быть всего 250-300 ºС. В этот момент игольчатая структура меняет свому на сферическую, в зависимости от времени выдержки это может быть сорбит или троостит (размеры и форма зерна).

Преимущества стали марки 420

Прочность этого сплава такова, что он не требует дополнительного упрочнения поверхности, а сердцевина всегда имеет достаточную вязкость, чтобы быть устойчивой при динамических нагрузках. Но самое главное преимущество, что сталь 420 одна из немногих мартенситного класса, которую можно соединять с помощью сварки.

Источник: life-knife.ru

Сталь AISI 420

Марка стали AISI 420 подолгу сохраняет свойства при активной эксплуатации. Она пластична, стойка к воздействию температуры и к явлениям коррозии. Закалка проводится после предварительного нагрева до +1000…+1060 °C, за счёт чего удаётся сделать сплав более прочным и твёрдым.

Разновидность 420 часто сравнивают с другой маркой – 410, которая считается базовой. Если считать AISI 420 усовершенствованной версией, то можно отметить, что углерода в ней больше, при этом прочность сильнее повышается при закалке.

ГОСТ позволяет выделить в качестве российских аналогов сразу несколько модификаций нержавеющей стали — 20Х13, 30Х13, 40Х13.

Химические характеристики

Свойства сплава достигаются за счёт добавления отдельных химических элементов в состав. Они представлены в следующем объёме:

- углерод — 0,15 %

- марганец — 0,1 %;

- фосфор — 0,4 %;

- кремний — 1,0 %;

- хром — от 12,0 до 14,0 %.

Механические, физические показатели

Типичные механические показатели этой стали: предел текучести — 315 МПа, предел прочности — 550 МПа, относительное удлинение — 26 %, прочность Бринелля — 230 HB. Характеристики варьируются при изменения химического состава. Окалина не образуется при воздействии температуры до +700 °C.

Применение в производстве

Официальные стандарты позволяют задействовать сталь AISI 420 при выпуске элементов для гидравлических прессов, а также других изделий, подвергающихся высокой механической нагрузке. Это могут быть конструкции, на которые воздействует слабоагрессивная среда, содержащая воду, органические кислоты и их соли, серу.

Из такого сплава производят комплектующие для машин и оборудования, в том числе для оснащения пищевых предприятий и виноделен. Сталь не окисляется при контакте с продуктами питания, этиловым спиртом и содержащими его жидкостями.

Зарубежные аналоги по химическому составу

Российский анагол по ГОСТ 20Х13

Германский аналог по DIN X20Cr13

Китайский аналог по GB 2Cr13

Источник: mv-steel.ru

Все, что нужно знать о стали AISI 420

Сталь AISI 420 — популярная марка, широко применяемая для изготовления ножей. У нее есть свои плюсы и минусы, российские аналоги. Разобраться во всех тонкостях и характеристиках, узнать твердость материала по Роквеллу, состав листов поможет подробный обзор этой нержавеющей стали.

Состав и расшифровка

Сталь AISI 420 выпускается согласно стандарту ASTM A420. Марка в зависимости от процентного содержания углерода делится на несколько категорий с различными показателями твердости, механической прочности. Есть ее усовершенствованная разновидность AISI 420 MoV, дополнительно легированная молибденом и ванадием. В классическом варианте ее состав таков:

- C (углерод) 0,15%:

- Cr (хром) 12-14%:

- Si (кремний) 1%:

- P (фосфор) 0,04%;

- Mn (марганец) 1%.

Как и в других разновидностях стали, основу сплава составляет железо. Углерод способствует удержанию кромки, в незначительных количествах слабо влияет на общую коррозионную стойкость, но помогает улучшить твердость готового сплава. Хром, выступающий главным легирующим компонентом здесь, обеспечивает высокую плотность металла.

Помогает придать ему нержавеющие свойства. А также в этой марке стали использована добавка марганца. При термической обработке помогает раскислить и дегазировать пластичную смесь. Содержащийся в незначительном количестве в сплаве фосфор в этом случае помогает повысить сопротивляемость металла атмосферным воздействиям. Кремний также используется как упрочняющая и дегазирующая добавка.

У иностранных производителей изделия из AISI 420 нередко снабжаются пометками: Super-steel, Stainless, Inox. Это указывает не ее нержавеющий статус. Расшифровка основного наименования тоже не представляет сложностей. AISI — это обозначение Американского института стали и сплавов. Цифра 4 — обозначение принадлежности материала к сплавам хромо-никеле-молибденовой группы, 20 — коэффициент, обозначающий определение места материала в таблице.

Плюсы и минусы

У стали AISI 420 есть свой перечень достоинств и недостатков. Вот ее очевидные плюсы.

- Антикоррозионная стойкость. Металл не ржавеет при длительном погружении в воду, хорошо переносит влияние атмосферных осадков. Даже слабокислые среды ему не опасны.

- Соответствие пищевым и гигиеническим стандартам безопасности. Металл не меняет вкус воды, блюд и напитков. Подходит для проведения санитарных обработок поверхностей.

- Пригодность для медицинских целей. Из этой марки стали изготавливают режущие инструменты с высокой устойчивостью к износу. В том числе сменные элементы для приборов различного назначения.

- Термостойкость. При нагревании в пределах +450 градусов материал остается стабилен, не меняет своих свойств.

- Устойчивость к механическому воздействию. Металл не подвержен интенсивному износу.

- Привлекательный внешний вид. После полировки металл надолго сохраняет зеркальный блеск. Посуда и ножи из него не требуют сложного ухода.

- Пригодность для обработки. До закалки металл остается податливым. Его легко можно подвергнуть необходимой обработке.

- Пластичность, стойкость к упругим деформациям. Это придает металлу пружинящие свойства.

- Умеренная стоимость. Изделия из стали AISI 420 не относятся к категории премиальных. Большая их часть продается в сегменте масс-маркет.

- Пригодность для соединения сварным способом. Этим достоинством обладают далеко не все мартенситные стали.

- Широкая распространенность. Со сплавом этой марки успешно работают производители во многих странах мира – от Швейцарии и Испании до Китая.

Эти минусы компенсируются универсальностью металлоизделий, их устойчивостью ко внешним воздействиям.

Характеристики

Сталь AISI 420 относится к категории мартенситных, отжигаемых при определенном температурном режиме. Нержавеющий сплав проходит упрочнение путем термической обработки, имеет превосходную износостойкость. А также у металла этой марки присутствуют следующие характеристики.

- Пластичность. Металл позволяет производить изделия сложной формы.

- Ударная вязкость. Материал устойчив к нагрузкам.

- Коррозионная стойкость. Нержавеющие свойства сплава достаточно высоки.

- Твердость по Роквеллу. Она составляет от 42-47 HRC до 50-55 HRC.

- Предельная прочность. Она варьируется в диапазоне 550-620 МПа.

- Относительное удлинение. От 26 до 20%, в зависимости от содержания углерода в стали.

- Жаростойкость. У стали AISI 420 высокая температура плавления. В умягченном состоянии она образует смесь карбидной и ферритной фазы. При нагревании до 1000-1060 градусов с последующим закаливанием в масляной или воздушной среде образуется мартенсит.

- Устойчивость к воздействию слабоагрессивных сред. Металл не боится контакта с солями органических кислот в условиях комнатной температуры, не боится влияния атмосферных осадков и воды.

- Устойчивость к серосодержащим средам. Она возможна в этом сплаве благодаря отсутствию в его составе никеля.

- Стойкость к растрескиванию. Особенности строения сплава позволяют ему сохранять стабильность под нагрузками.

Устойчивость к образованию окалины сохраняется металлом при температуре до 700 градусов. Максимальный уровень защиты от коррозии достигается после термообработки с последующей полировкой.

Аналоги

Российский рынок также имеет свои аналоги стали AISI 420. Наиболее близкие характеристики имеют нержавеющие жаропрочные марки.

- 40Х13. Это одна из самых распространенных марок мартенситных сталей в РФ. Сплав с показателями 52-58 HRC устойчив к холодной деформации, но подходит для ковки при режиме медленного нагрева. В продажу поступает в виде горячекатаных листов, фасонных и сортовых изделий, а также в полосах, прутках, проволоке.

- 20Х13. Самая мягкая из сталей этой группы, в России используется преимущественно при изготовлении сувенирных ножей и кухонной утвари. При этом она обладает довольно высокой коррозионной стойкостью, при правильной закалке приобретает прочность, твердость в пределах 46-50 HRC. В промышленности из сплавов этой марки изготавливают лопатки для турбин, разнообразные крепежные металлоизделия. В быту можно встретить маникюрные ножницы и кусачки для ногтей из такой стали.

- 30Х13. Основное отличие от других мартенситных хромированных сплавов этой группы заключается в показателях твердости по Роквеллу. Они составляют 48-50 HRC, по пластичности металл уступает марке 20Х13, широко применяется в медицинских целях, при изготовлении режущего инструмента. Термообработка проводится с отпуском при 580-600 градусах по Цельсию. Защита материала от коррозионного воздействия высокая, после закаливания он практически неуязвим для влаги и других внешних влияний.

Среди зарубежных марок наиболее близкими характеристиками обладают японская SUS420J1, китайская 20Cr13, немецкая X20Cr13. В Чехии аналог именуется 17042, в Польше 4h23, в Испании F. 3404, в Англии 420S45. В странах Европы мартенситные стали, аналогичные AISI 420, довольно популярны.

Применение

Листы и полосы стали AISI 420 имеют довольно широкое применение. Впечатляющие эксплуатационные свойства этого материала обеспечивают ему востребованность в самых разных отраслях. Эта марка стали подходит для ножей. Материал клинков из нее получается прочный, устойчивый к износу, долговечный, не нуждающийся в частой заточке. Есть и другие сферы применения AISI 420.

- Производство сепарационных и тепловых кранов. Для этих целей используется листовая сталь.

- Создание элементов конструкции турбин, котельного оборудования. Металл не подвержен коррозии, поэтому может работать в разных средах и условиях.

- Изготовление крепежных элементов, клапанов, труб, лопаток.

- Создание износостойких прокладок для машин и механизмов. Они выдерживают интенсивное трение, ударные нагрузки.

- Производство кухонных принадлежностей и утвари. В том числе для профессионального применения в поварском деле.

- Изготовление мерительного и режущего инструмента различных типов.

- Производство игл карбюраторов.

- Формирование пружин и других изделий, подвергающихся значительным нагрузкам.

- Создание деталей машин и оборудования для пищевой промышленности. Сталь AISI 420 разрешена для использования в виноделии. Она не вступает в химическую реакцию при непосредственном контакте с коньячным спиртом и суслом. А также из этой стали изготавливают мойки, покрытие разделочных столов, упаковочные линии, внутренние элементы конструкции жарочных шкафов.

Столь широкое применение позволяет обеспечивать стали AISI 420 особую популярность в сфере промышленного производства. В изготовлении ножей у отечественных брендов она практически не используется, а вот зарубежные фирмы довольно успешно поставляют на рынок такую продукцию. Особенно востребована она при изготовлении режущего снаряжения для подводного плавания.

Испанские и китайские мастера позиционируют ножи из AISI 420 как мягкие. Швейцарские и австрийские, а также немецкие производители из той же стали придают своим изделиям исключительную прочность и твердость.

Обработка

Термическая обработка в азотной среде при изготовлении ножевых клинков и других изделий с повышенными показателями твердости и прочности позволяет получать металл с уникальными характеристиками. Лезвия получаются гибкими, с качественной режущей кромкой. Закалка стали AISI 420 производится с большей или меньшей успешностью.

На этот фактор влияет количество углерода в составе, которое варьируется от 0,15 до 0,3%. Из стали с наименьшими показателями ножи получаются мягкими, слабо держащими заточку кромки. Важно отметить, что после прохождения термомеханической обработки при переходе в мартенситное состояние металл перестает быть податливым. Именно поэтому его поставки осуществляются в заготовках, в мягком состоянии. Так удается сохранить его пригодность к механической обработке.

Заготовки получают методом их отливки. Во время отливки производится регулировка температуры и течения процесса остывания металла. Сплаву нежелательно остужаться в воздушной среде. Его диффузия и кристаллизационные процессы в структуре требуют времени. Последующая обработка заключается в механической зачистке заготовки, заточке режущей части.

Затем изделия шлифуются. Это обязательно делается до закалки. Для постобработки твердый сплав не пригоден. Закалка производится при невысокой температуре. Для образования мартенсита на этой стадии будет достаточно нагрева до 200-300 градусов. Важнейшим этапом является процесс отпуска заготовки, со стабилизацией и поддержанием температуры.

В этот период игольчатая структура металла преобразовывается в сферическую.

В зависимости от времени выдержки форма и размеры зерна будут варьироваться от сорбита до троостита.

Источник: stroy-podskazka.ru

Сталь 420 плюсы и минусы для ножей, а также остальные характеристики

Этот сплав можно назвать самым востребованным материалом для изготовления бюджетных вариантов ножей. Сталь 420 применяют иностранные компании для клинков, которые затем попадают на рынок по всему миру, в том числе и в Россию. Именно её используют для изготовления практически всех китайских ножей. Это позволяет спорить о качестве стали. Но какая она на самом деле, будем разбираться в статье.

Химический состав стали

| C,% | Cr,% | Si,% | P,% | Mn,% | S,% |

| 0,15-0,3 | 12,00-14,00 | 1,00 | 0,04 | 1,00 | 0,03 |

Высокое количество хрома обеспечивает коррозионную устойчивость и обеспечивает высокую плотность металла. Марганец в составе при термической обработке помогает раскислить и дегазировать пластичную смесь.

Характеристики стали AISI 420

Сталь AISI 420 относится к мартенситной нержавеющей группе. В зависимости от содержания углерода, термообработка сплава может дать твёрдость в 52 HRC или немного более. Металл имеет очень хорошую пластичность, что позволяет делать изделия сложной формы.

Благодаря высокой ударной вязкости, материал довольно устойчив к внешним нагрузкам.

У сплава высокий показатель сопротивляемости к коррозии. Также металл не боится контакта с солями и органическими кислотами.

Слабоагрессивные среды ему не страшны. Благодаря строению сплава у него сохраняется стабильность под нагрузками. Сталь AISI 420 имеет высокую температуру плавления. Устойчивость к образованию окалины у сплава сохраняется до 700 градусов по Цельсию.

Хорошая сопротивляемость коррозии используется производителями ножей для изготовления снаряжения для дайвинга. Любители этого занятия по достоинству оценивают такие изделия.

Источник: warmsteel.ru