Для хранения и транспортировки сжатых, сжиженных и растворенных газов, находящихся под давлением, применяют стальные баллоны. Баллоны имеют различную вместимость — от 0,4 до 55 дм 3 .

Баллоны представляют собой стальные цилиндрические сосуды, в горловине которых имеется конусное отверстие с резьбой, куда ввертывается запорный вентиль. Для каждого газа разработаны свои конструкции вентилей, что исключает установку кислородных вентилей на ацетиленовый баллон, и наоборот.

На горловину плотно насаживают кольцо с наружной резьбой для навертывания предохранительного колпака, который служит для предохранения вентиля баллонов от возможных ударов при транспортировке.

Баллоны для сжатых, сжиженных и растворенных газов изготовляют из бесшовных труб углеродистой и легированной стали. Для сжиженных газов при рабочем давлении не свыше 3 МПа допускается применение сварных баллонов. Требования к баллонам регламентируют правила Гостехнадзора России.

В зависимости от рода газа, находящегося в баллоне, баллоны окрашивают снаружи в условные цвета, а также соответствующей каждому газу краской наносят название газа.

О чем говорят буквы и цифры на кислородном баллоне

Например, кислородные баллоны окрашивают в голубой цвет, а надпись делают черной краской, ацетиленовый — в белый и красной краской, водородные — в темно-зеленый и красной краской, пропан — в красный и белой краской.

Часть верхней сферической части баллона не окрашивают и выбивают на ней паспортные данные баллона: тип и заводской номер баллона, товарный знак завода-изготовителя, масса порожнего баллона, вместимость, рабочее давление и дату следующего испытания.

Баллоны периодически через каждые пять лет подвергают осмотру и испытанию.

Кислородные баллоны. Для газовой сварки и резки кислород доставляют в стальных кислородных баллонах.

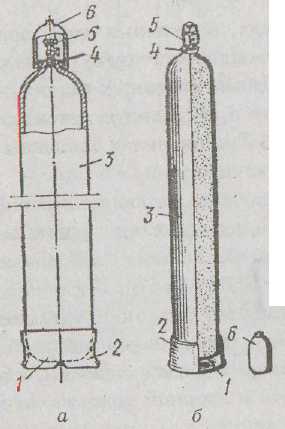

Кислородный баллон (рис. 53, а) представляет собой стальной цельнотянутый цилиндрический сосуд 3, имеющий выпуклое днище 1, на которое напрессовывается башмак 2. Вверху баллон заканчивается горловиной 4.

Рис. 53. Баллоны; а — кислородный; б –– ацетиленовый

В горловине имеется конусное отверстие, куда ввертывается запорный вентиль 5.

На горловину для защиты вентиля навертывается предохранительный колпак 6.

Наибольшее распространение при газовой сварке и резке получили баллоны вместимостью 40 дм 3 .

Эти баллоны имеют размеры: « наружный диаметр — 219 мм;

- толщина стенки — 7 мм;

- высота — 1 390 мм;

- масса баллона без газа — 67 кг.

Они рассчитаны на рабочее давление 15 МПа, а испытательное— 22,5 МПа.

На сварочном посту кислородный баллон устанавливают в вертикальном положении и закрепляют цепью или хомутом. Для подготовки кислородного баллона к работе отвертывают колпак и заглушку штуцера, осматривают вентиль, чтобы установить, нет ли на нем жира или масла, осторожно открывают вентиль баллона и продувают его штуцер, после чего перекрывают вентиль, осматривают накидную гайку редуктора, присоединяют редуктор к вентилю баллона, устанавливают рабочее давление кислорода регулировочным винтом редуктора.

Мужик и кислородный баллон

По окончании отбора газа из баллона необходимо следить, чтобы остаточное давление в нем было не меньше 0,05-0,1 МПа.

При обращении с кислородными баллонами необходимо строго соблюдать правила эксплуатации и техники безопасности, что обусловлено высокой химической активностью кислорода и высоким давлением.

При транспортировке баллонов к месту сварки необходимо твердо помнить, что запрещается перевозить кислородные баллоны вместе с баллонами горючих газов.

При замерзании вентиля кислородного баллона его надо отогревать ветошью, смоченной в горячей воде.

Причинами взрыва кислородных баллонов могут быть попадание на вентиль жира или масла, падение или удары баллонов, появление искры при слишком большом отборе газа (электризуется горловина, баллона), нагрев баллона каким-либо источником тепла, в результате чего давление газа в баллоне станет выше

Ацетиленовые баллоны. Питание постов газовой сварки и резки ацетиленом от ацетиленовых генераторов связано с рядом неудобств, поэтому в настоящее время большое распространение получило питание постов непосредственно от ацетиленовых баллонов.

Они имеют те же размеры, что и кислородный баллон (рис. 53, б).

Ацетиленовый баллон заполняют пористой массой из активированного древесного угля (290-320 г на 1 дм 3 вместимости баллона) или смесью угля, пемзы и инфузорной земли. Массу в баллоне пропитывают ацетоном (225-300 г на 1 дм 3 вместимости баллона), в котором хорошо растворяется ацетилен.

Ацетилен, растворяясь в ацетоне и находясь в порах пористой массы, становится взрывобезопасным и его можно хранить в баллоне под давлением 2,5-3 МПа. Пористая масса должна иметь максимальную пористость, вести себя инертно по отношению к металлу баллона, ацетилену и ацетону, не давать осадка в процессе эксплуатации. В настоящее время в качестве пористой массы применяют активированный древесный дробленый уголь (ГОСТ 6217-74) с размером зерен от 1 до 3,5 мм.

Ацетон (химическая формула СН3СОСН3) является

одним из лучших растворителей ацетилена, он пропитывает пористую массу и при наполнении баллонов ацетиленом растворяет его. Ацетилен, доставляемый потребителям в баллонах, называется растворенным ацетиленом.

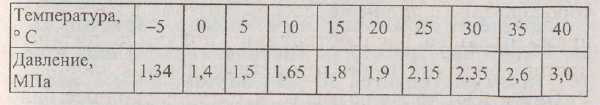

Максимальное давление ацетилена в баллоне составляет 3 МПа. Давление ацетилена в полностью наполненном баллоне изменяется при изменении температуры окружающей среды (табл. 6).

Давление наполненных баллонов не должно превышать при 20°С 1,9 МПа.

При открывании вентиля баллона ацетилен выделяется из ацетона и в виде газа поступает через редуктор и шланг в горелку или резак. Ацетон остается в порах пористой массы и растворяет’ новые порции ацетилена при последующих наполнениях баллона газом.

Для уменьшения потерь ацетона во время работы ацетиленовые баллоны необходимо держать в вертикальном положении. При нормальном атмосферном давлении и 20 ; С в 1 кг (л) ацетона растворяется 28 кг (л) ацетилена. Растворимость ацетилена в ацетоне увеличивается примерно прямо пропорционально с увеличением давления и уменьшается с понижением температуры.

Для полного использования емкости баллона порожние ацетиленовые баллоны рекомендуется хранить в горизонтальном положении, так как это способствует равномерному распределению ацетона по всему объему, и с плотно закрытыми вентилями. При отборе ацетилена из баллона он уносит часть ацетона в виде паров. Это уменьшает количество ацетилена в баллоне при следующих наполнениях. Для уменьшения потерь ацетона из баллона ацетилен необходимо отбирать со скоростью не более 1700 дм 3 /ч.

Для определения количества ацетилена баллон взвешивают до и после наполнения газом и по разнице определяют количество находящегося в баллоне ацетилена (в кг). Масса пустого ацетиленового баллона складывается из массы самого баллона, пористой массы и ацетона. При отборе ацетилена из баллона вместе с газом расходуется 30-40 г ацетона на 1 м 3 ацетилена. При отборе ацетилена из баллона необходимо следить за тем, чтобы в баллоне остаточное давление было не менее 0,05-0,1 МПа.

Использование ацетиленовых баллонов вместо ацетиленовых генераторов дает ряд преимуществ, а именно:

- компактность и простота обслуживания сварочной установки;

- безопасность и улучшение условий работы;

■ повышение производительности труда газосварщиков. Кроме того, растворенный ацетилен содержит меньшее количество посторонних примесей, чем ацетилен, получаемый из ацетиленовых генераторов.

Хранение и транспортировка баллонов.

1. Транспортировка баллонов разрешается только на рессорных транспортных средствах, а также на специальных ручных тележках или носилках.

2. При бесконтейнерной транспортировке баллонов должны соблюдаться следующие требования:

- на всех баллонах должны быть до отказа навернуты предохранительные колпаки;

- кислородные баллоны должны укладываться в деревянные гнезда (разрешается применять металлические подкладки с гнездами, оклеенными резиной или другими мягкими материалами);

- кислородные баллоны должны укладываться только поперек кузова машины так, чтобы предохранительные колпаки были в одной стороне; укладывать баллоны допускается в пределах высоты бортов;

- баллоны должны грузить рабочие, прошедшие специальный инструктаж.

- Перевозка в вертикальном положении кислородных и ацетиленовых баллонов допускается только в специальных контейнерах.

- Совместная транспортировка кислородных и ацетиленовых баллонов на всех видах транспорта запрещается, за исключением транспортировки двух баллонов на специальной тележке к рабочему месту.

- В летнее время баллоны должны быть защищены от солнечных лучей брезентом или другими покрытиями.

- Баллоны в пределах рабочего места разрешается перемещать кантовкой в наклонном положении.

- На рабочих местах баллоны должны быть прочно закреплены в вертикальном положении.

3. Задача. Назовите и схематично изобразите способ сварки листовой конструкции длиной 1 300 мм.

Сварочный шов относится к длинномерным, поэтому используют обратноступенчатый способ сварки.

Сущность его состоит в том, что весь шов разбивают на участки длиной 100—350 мм с таким расчетом, чтобы каждый из них мог быть выполнен целым числом электродов (двумя, тремя и т. д.). При этом переход от участка к участку совмещается со сменой электрода. Каждый участок заваривается в направлении, обратном общему направлению сварки, а последний всегда заваривается «на выход».

В данном случае возможно организовать работу одновременно двух сварщиков.

Источник: studfile.net

Кислородный баллон для сварки

Баллоны для сварки с кислородом – это специальная емкость для транспортирования кислорода, выполненная из металла. Емкости с кислородом используются не только в промышленной сфере, но и в медицинских целях, к примеру, для поддержания людей, которые страдают на заболевания дыхательных органов. Кислород широко применяется в сельскохозяйственной деятельности, в области энергетики, в химической, пищевой промышленности, для очищения питьевой воды. В результате выпускается чистый кислород и для технических целей.

- Устройство для сварки

- Типы сварочных смесей

- Преимущества использования баллонных сварочных смесей

Устройство для сварки

Кислородные баллоны производятся из бесшовных стальных труб, имеют цилиндрическую форму.

- Газовый баллон представляет собой цилиндрический сосуд с узкой горловиной и выпуклым днищем.

- В горловине сделано конусное отверстие с резьбой, в которое вкручивается запорный механизм – вентиль. С помощью вентиля регулируется подача газа.

- В состав вентиля входит шпиндель, перемещаемый маховиком при открытии клапана подачи газа.

- На горловину емкости плотно посажено кольцо с наружной резьбой, на которое прикручивается предохранительный колпак.

- Снизу емкость посажена на специальный башмак с квадратной платформой. Благодаря этому приспособлению он может устойчиво стоять в вертикальном положении.

Типы сварочных смесей

Аргон. Для аргонодуговой сварки применяется аргон. Этот газ используется для сваривания заготовок из высоколегированных сталей, меди, алюминия, чугуна, титана, серебра.

Углекислый газ. Для сваривания заготовок из нержавейки применяется баллонная сварочная смесь на основе углекислоты. Например, при добавлении водорода в газовую смесь сварочный процесс значительно ускоряется. Кислород, водород в углекислотном баллоне составляет от 10 процентов. При выполнении плазменной резки для повышения мощности в смеси добавляется 25-45 процентов водорода.

Азот. Этот химический элемент используется в газовых смесях для соединения заготовок из меди, серебра, их сплавов, повышает коррозионную стойкость, уменьшает наличие железа в нагаре. Но при использовании азотных смесей электроды ТИГ изнашиваются быстрее.

Для выполнения МИГ, МАГ сварки используются газовые двухкомпонентные смеси (5%-кислород), трехкомпонентные смеси (кислород-2,5%, СО2 -20%, аргон-75%). Такой состав предоставляет возможность избегать выгорания, разбрызгивания легирующих компонентов.

Для сварочных работ одновременно используется два баллона: с аргоном и углекислым газом или кислородом и углекислым газом.

Преимущества использования баллонных сварочных смесей

- Улучшенные рабочие условия

- Высокая стабильность

- Сведение к минимуму последующей обработки свариваемых изделий

- Экономия расходных материалов

- Повышенное качество сварки

- Общая стоимость сварочных работ значительно ниже

Кислородные баллоны 40 л

Для проведения сварки, резки металлических конструкций чаще всего применяются сорокалитровые емкости, параметры которых:

- объем – 40 л;

- масса пустой емкости – 67 кг;

- диаметр цилиндра – 21,9 см;

- высота цилиндра – 1,39 м;

- толщина стенки сосуда – 0,7 см.

В процессе эксплуатации баллон с кислородом устанавливается вертикально, дополнительно закрепляется хомутом, осуществляется предварительная подготовка к работе:

- снимается колпак, заглушка штуцера;

- вентиль проверяется на наличие масла, жира (их быть не должно);

- вентиль аккуратно открывается для продувки штуцера;

- вентиль снова закрывается;

- проверяется на исправность гайка накидная редуктора;

- редуктор подсоединяется к вентилю;

- регулировочным винтом устанавливается необходимое рабочее давление кислорода.

При работе с баллонами нужно строго соблюдать технику безопасности!

Правила эксплуатации кислородных баллонов

Сварочные работы относятся к небезопасным видам деятельности, так как сопряжены с применением токсичных, взрывоопасных веществ. Поэтому для транспортирования, хранения, эксплуатации газовых емкостей, находящихся под давлением, предусматриваются определенные правила техники безопасности:

- кислородный баллон для сварки окрашивается в голубой цвет, и на нем черной краской набивается надпись «кислород», остальные сведения (производитель, дата изготовления, тип, масса, индивидуальный номер и пр.) набиваются на неокрашенной поверхности баллона. Обязательно должно быть клеймо технического контроля;

- в сорокалитровой емкости сжатый кислород должен находиться под давлением 150 атмосфер. При расходовании газа давление будет падать, когда оно снизится до одной атмосферы газовый баллон использовать запрещено. Пустая емкость консервируется и отправляется на хранение (вентиль закручивается, на него надевается заглушка и защитный колпак, редуктор снимается);

- запрещено полностью расходовать кислород из емкости, так как на заправочной базе будет сложно определить вид, количество содержащегося газа;

- транспортировка кислородных баллонов осуществляется в специализированных стеллажах, которые амортизируют баллоны при тряске на неровной дороге, предупреждая этим возможность их повреждения;

- на строительной площадке емкости с газом перемещаются на специальных тележках;

- в процессе выполнения сварочных работ газовые баллоны размещаются на удалении минимум пяти метров от источников открытого огня, сварочной зоны;

- нельзя держать емкость с газом длительное время под прямыми лучами солнца;

- также они требуют защиты от атмосферных осадков;

- давление при подаче кислорода в сварочную зону регулируется редуктором автоматически, чем обеспечивается безопасность сварщиков. Поэтому редуктор должен быть постоянно чистым, в рабочем состоянии.

Контакт кислорода с открытым огнем, горюче-смазочными материалами способен вызвать сильное возгорание, даже взрыв.

Газовые баллоны для сварки обязательно проходят аттестацию – это мероприятие также связано с безопасностью выполнения сварочных работ. Проверка емкостей первый раз осуществляется непосредственно на производстве, впоследствии на станциях их перезарядки. К работе допускаются только емкости, прошедшие аттестацию.

Важно! При использовании кислорода нужно помнить, что от него может быть не только польза, но и вред. К примеру, если достаточно долго дышать чистым кислородом, можно навредить дыхательной системе, легких.

Источник: electrod.biz

Купить газ кислород в баллонах

- Металлургия: с его помощью улучшают качество металла и повышают производительность плавильных печей.

- Химическая промышленность: изготовление кислот. Сжиженный газ употребляется для производства взрывчатки.

- Авиация: окисление топлива в двигателях.

- Медицина: восполнение нехватки кислорода, лечение сердечно-сосудистых заболеваний и астмы.

- Рыбная промышленность: обогащение водоемов.

- Строительство: при резке металлических поверхностей и их сварке.

- Целлюлозно-бумажная промышленность: кислород в баллонах необходим для очистки целлюлозы и отбеливания бумаги.

- Наука: проведение исследований.

Общая информация

Для добычи кислорода используют атмосферный воздух (ректификация при минусовых температурах) или воду (электролиз). Промышленные предприятия выпускают на рынок медицинский (кислород в баллонах для дыхания) и технический кислород. Очевидно, работники больниц и поликлиник работают с медицинским кислородом, сварщики и промышленники — с техническим.

Кислород закипает при минус -183°С, плавится при -218,8°С.

Газ безопасен для природы. Не горит, не взрывается, не токсичен. Сильный окислитель, взрывает при контакте с ГСМ, усиливает горючесть материалов как мощный окислитель.

Жидкий кислород обмораживает эпителиальные ткани. Длительный контакт органов дыхания с кислородом опасен.

Характеристики кислородного баллона

Состоит кислородный баллон из углеродистой (45Д) или высоколегированной (30ХГСА) стали. Если вас интересует, может ли сжатый кислород храниться в таре из иных материалов, то ответ – конечно же да. Для производства баллонов нередко используют металлопластик и композитные материалы. Толщина стенки – 7-9 миллиметров.

Форма цилиндрическая; одна сторона сосуда имеет закругление, в то время как вторая оснащена горловиной, предназначенной для редуктора. От воздействий окружающей среды редуктор защищен колпаком, который крепится на расположенное на горловине кольцо. Устойчивость конструкции придает башмак.

Сжатый кислород при транспортировке и хранении тяжело перепутать, например, с баллоном с углекислотой или емкостью с пропаном, так как его закачивают в баллоны голубого цвета, на которых черной краской прописано название газа, находящегося внутри. Кроме того, боковой вентиль штуцера кислородного баллона оснащен правой трубной резьбой, благодаря чему снижается риск ошибочной закачки в баллоны горючих газов.

маркировка кислородного баллона

Чтобы узнать, сколько весит пустой кислородный баллон, стоит обратить внимание на маркировку, которая находится в верхней части емкости, на конусе. Кислородный баллон обязательно содержит выбитые товарный знак производителя; дату изготовления с указанием года следующего освидетельствования; показатели давления (рабочее и пробное гидравлическое), вместимости, массы; клеймо ОТК завода-изготовителя. Обратите внимание: указанная масса не включает в себя массу колпака и вентиля, однако включает массу башмака, кольца, нанесенной на емкость краски.

Кислород в баллонах имеет давление 14,7 – 19,6 МПа. Сжатый кислород может помещаться в емкости, имеющие объем 1 л, 5 л, 10 л, 15 л, 20 л, 25 л, 40 л, 50 л. Баллон кислородный 50-литровый, как и 40-литровый баллон, предназначены для использования на производстве.

Узнать, сколько весит пустой кислородный баллон, а также наполненный газом, можно здесь.

Виды емкостей, в которые помещают сжатый кислород, можно выделить не только на основании их объема и массы, но и с учетом длины и диаметра. Длина различных моделей может быть от 250 до 1485 мм, а диаметр – от 89 до 219 мм.

Правила эксплуатации кислородных баллонов

Сварочные работы относятся к небезопасным видам деятельности, так как сопряжены с применением токсичных, взрывоопасных веществ. Поэтому для транспортирования, хранения, эксплуатации газовых емкостей, находящихся под давлением, предусматриваются определенные правила техники безопасности:

- кислородный баллон для сварки окрашивается в голубой цвет, и на нем черной краской набивается надпись «кислород», остальные сведения (производитель, дата изготовления, тип, масса, индивидуальный номер и пр.) набиваются на неокрашенной поверхности баллона. Обязательно должно быть клеймо технического контроля;

- в сорокалитровой емкости сжатый кислород должен находиться под давлением 150 атмосфер. При расходовании газа давление будет падать, когда оно снизится до одной атмосферы газовый баллон использовать запрещено. Пустая емкость консервируется и отправляется на хранение (вентиль закручивается, на него надевается заглушка и защитный колпак, редуктор снимается);

- запрещено полностью расходовать кислород из емкости, так как на заправочной базе будет сложно определить вид, количество содержащегося газа;

- транспортировка кислородных баллонов осуществляется в специализированных стеллажах, которые амортизируют баллоны при тряске на неровной дороге, предупреждая этим возможность их повреждения;

- на строительной площадке емкости с газом перемещаются на специальных тележках;

- в процессе выполнения сварочных работ газовые баллоны размещаются на удалении минимум пяти метров от источников открытого огня, сварочной зоны;

- нельзя держать емкость с газом длительное время под прямыми лучами солнца;

- также они требуют защиты от атмосферных осадков;

- давление при подаче кислорода в сварочную зону регулируется редуктором автоматически, чем обеспечивается безопасность сварщиков. Поэтому редуктор должен быть постоянно чистым, в рабочем состоянии.

Контакт кислорода с открытым огнем, горюче-смазочными материалами способен вызвать сильное возгорание, даже взрыв.

Газовые баллоны для сварки обязательно проходят аттестацию – это мероприятие также связано с безопасностью выполнения сварочных работ. Проверка емкостей первый раз осуществляется непосредственно на производстве, впоследствии на станциях их перезарядки. К работе допускаются только емкости, прошедшие аттестацию. Важно!

При использовании кислорода нужно помнить, что от него может быть не только польза, но и вред. К примеру, если достаточно долго дышать чистым кислородом, можно навредить дыхательной системе, легких.

Как изготавливают емкости для кислорода

Производство кислородных баллонов осуществляется из бесшовных труб. Их разделяют на отрезки, после чего нагревают концы каждой заготовки и делают ротационную закатку. Затем происходит закалка изделий, во время которой они становятся прочными и приобретают необходимую гибкость. Далее следует шлифовка поверхности баллона, изделие подвергают испытанию высоким давлением, затем производят окрашивание, маркируют и сушат. После просушивания можно закачивать в емкость сжатый кислород.

Кислородные баллоны используют:

- на предприятиях пищевой промышленности;

- в пунктах общественного питания для приготовления коктейлей;

- при сварочных работах на строительных площадках;

- в металлургической и машиностроительной промышленности;

- в медицине и сельском хозяйстве.

Кислородные баллоны нужны в химических лабораториях в качестве обязательного реактива в органическом синтезе, а также при производстве азотной кислоты.

Новые баллоны для кислорода производятся только из бесшовных заготовок, так как шов сварной трубы не выдерживает высокого давления. Закатка баллонов производится при высоких температурах, что гарантирует их целостность.

Дополнительную надежность обеспечивает трехступенчатое закаливание готовой тары. Только после нее приступают к механической обработке кислородных баллонов и их сборке. Все баллоны проходят ОТК, где используют методы неразрушающего контроля, подтверждающие соответствие их ГОСТам.

Освидетельствование баллонов включает:

- внутренний осмотр;

- измерение массы;

- обезжиривание;

- гидравлические испытания.

занимается ремонтом запорной арматуры и проводит аттестацию газовых баллонов. Все кислородные баллоны, бывшие в употреблении, проходят испытания с переаттестацией сроком на 5 лет.

Технические характеристики баллонов для кислорода:

| Рабочее давление МПа (кгс/см2) | Размеры, мм | Вес, кг | ||

| Сталь 45, Д | Диаметр цилиндрической части | Длина корпуса | ||

| 14,7 | (150) | 219 | 1400 | 65 |

В комплект кислородных баллонов входит:

- вентиль;

- кольцо горловины;

- резиновые кольца;

- опорный башмак.

Корпус кислородных газовых баллонов окрашен краской голубого цвета, на баллон наносится черным цветом надпись «КИСЛОРОД».

У нас также можно заказать заправку баллонов кислородом.

Кислород — газ-окислитель без запаха и цвета, немного тяжелее воздуха и плохо растворяется в воде. Когда доля кислорода в воздухе достигает 30% и выше, в атмосфере сгорают практически все вещества: металлы, неметаллы и сложные вещества (сероводород, углерод, магний, сера). Эта особенность позволяет широко использовать кислород в промышленности, поскольку ускоряет и удешевляет ряд технологических процессов.

Правила использования и полезные рекомендации

Техника безопасности включает в себя гигиенические требования и меры предосторожности при работе с горючими веществами.

- Перед проведением каких-либо манипуляций с емкостью, в которой находится сжатый кислород, ее стоит надежно закрепить или обеспечить устойчивость.

- Нельзя прикасаться к вентилю емкости, в которой находится сжатый кислород, руками, на которых находятся остатки горючих веществ. В противном случае баллон может взорваться. Установка редуктора также должна производиться чистыми руками.

- Во избежание пробоя вентиля нельзя нагревать емкость до температуры, превышающей 50 градусов по Цельсию.

- Поврежденный баллон необходимо сдать в ремонт, при этом остаточное давление должно составлять около 3-5 атмосфер. Не рекомендуется самостоятельно чинить емкости для газа. Учтите, что при разрезе есть вероятность взрыва.

- Помните, что состоит кислородный баллон в том числе из деталей, которые со временем снашиваются. Регулярно проверяйте состояние вентиля, предохранительного клапана, заглушки штуцера.

- Сжатый кислород пожароопасен, поэтому запрещено стравливать баллоны в закрытых помещениях.

[Всего: 0 Средний: 0/5]

Кислородные баллоны

Устройство кислородного баллона

1. Баллоны, предназначенные для транспортировки, хранения и использования, сжатых азота и кислорода, должны соответствовать ГОСТ 949-73 «Баллоны стальные малого и среднего объема для газов на Р 19,6 МПА (200 кгс / см2)».

2. Конструкция баллона должна соответствовать Рис.1

3. Наружный диаметр резьбы горловины в плоскости торца — 27,8 мм. Количество ниток с полным профилем не менее 8. На вентиле, ввернутом в горловину баллона, должно оставаться от 2 до 5 запасных ниток. Ввертывание вентилей в горловину баллона должна производиться с применением уплотнительного материала. В качестве уплотнительного материала применяют фторопластовый уплотнительный материал или жидкое стекло с мелом (50% на 50%).

4. На горловине баллонов должно быть надежно закреплено стальное кольцо.

5. Кольца и предохранительные клапаны должны быть взаимозаменяемые.

6. Резьба колец и клапанов равна 2 3/4″ трубная. В резьбе колец и клапанов не более чем на одной трети общего количества ниток допускаются незначительные местные надрывы и выщербления длиной не более одной трети длины окружности.

7. Башмаки должны быть плотно насажаны на баллоны с зазором между опорной плоскостью башмака и днищем баллона не менее 10 мм.

8. Наружная поверхность баллонов для кислорода должна быть окрашена в голубой цвет и иметь надпись черного цвета «КИСЛОРОД»,

нанесенной по окружности на длину не менее 1 /3 окружности, высота букв 60 мм

.

Требования к баллонам

К наполнению кислородом могут быть допущены баллоны, удовлетворяющие следующим требованиям:

- баллоны стальные ГОСТ 949-73 , испытанные гидравлически на 22,5 MPa (225 кгс/см2) и имеющее разрешенное рабочее давление не менее 15 MPa (150 кгс/см2);

- на верхней сферической части баллона должны быть отчетливо нанесены клеймением следующие данные: 1- товарный знак

- 2- номер баллона

- 3- дата (месяц, год) изготовления и год следующего освидетельствования

- 4- фактическая масса порожнего баллона

- 5- вместимость баллона (л)

- 6- рабочее давление P, MPa (кгс/см2)

- 7- пробное давление гидравлическое Pпр. MPa (кгс/см2)

- 8- клеймо ОТК изготовителя круглой формы диаметром 10 мм

- 9- клеймо завода наполнителя, после проведения технического освидетельствования баллона, круглой формы диаметром 12 мм

- 10- место на баллоне, где выбиты паспортные данные, должно выть покрыто бесцветным лаком;

- 11- имеющие голубую окраску и надпись «Кислород»

, цвет надписи черный, высота букв 60 мм;

- 12- имеющие плотно и прямо насаженный башмак, кольцо на горловине с резьбой 2?” (трубная) и вентиль, боковой штуцер которого имеет правую резьбу ?” (трубная).

- 13- Не имеющие на наружной поверхности плен, трещин, раковин,. вздутий, вмятин.

- 14- Не имеющие на вентиле или корпусе баллона следов масла жира;

- 15- Не содержащие газа, обладающего запахом (кислород запаха не имеет);

- 16- Имеющие остаточное давление газа не менее 0,05 MPa (0,5 кгс/см2)

Транспортировка и хранение

Кислород в баллонах для дыхания (и технический) транспортируют по правилам перевозки опасных грузов. Баллоны среднего объема защищают специальными металлическими контейнерами. Для перемещения жидкого кислорода используют порошковую, вакуумную или многослойную изоляцию. Небольшие баллоны без башмака и колпака защищают ящиками, выполненными по техдокументации производителя баллона.

Технический газ — кислород пакуют, маркируют и перевозят согласно ГОСТ 26460-85. Транспортная маркировка должна соответствовать ГОСТ 14192-77. Обязательно нанесение знака «Боится нагрева» и знаков опасности (ГОСТ 19433-81).

При 20°С давление не должно превышать 14,7+0.5 МПа. Пользователь должен возвращать баллон с давлением не меньше 0,05 МПа.

Баллон перевозят любым транспортом без нарушения правил транспортировки опасных грузов. ЖД сообщением — в универсальных контейнерах на открытом составе или в крытых вагонах. Отправку баллонов небольшого объема нужно укрупнять до пакетов по ГОСТ 21929-76 и ГОСТ 24597-81.

Баллоны с кислородом хранят на специальном складе или открытой площадке, защищенной навесом. Баллоны можно хранить в помещении, изолированном от баллонов с другими газами.

Источник: b2b-instrument.ru

Конструкция баллонов для газообразного кислорода, маркировка баллонов, причины их взрыва.

Кислородные баллоны для сварки представляют собой стандартную металлическую емкость, предназначенную для транспортировки кислорода. Наибольшей популярностью в наше время пользуются те баллоны, которые подлежат свободному перемещению, что обеспечивает должную мобильность для сварочных постов.

Кислородные баллоны используются как в сварочном деле, так и в медицине.

Применяются кислородные баллоны не только для промышленных целей, но и для медицинских, особенно при поддержании людей, страдающих болезнями органов дыхания и в первую очередь бронхиальной астмой. Также кислород используется в энергетике, сельском хозяйстве, в очистке воды, предназначенной для питья, в горном деле, в пищевом и химическом производстве.

Такое разнообразие применений диктует необходимость выпуска кислорода в двух вариантах. Это кислород технический и чистый. Чистый кислород применяется не только в медицине, из него делают кислородные коктейли. Востребован чистый кислород и в технологиях, требующих особо чистых материалов.

Стандартные кислородные баллоны

Согласно государственному стандарту 949-73, газовые баллоны для сварки должны быть стальными сосудами цилиндрической формы с узкой горловиной и устойчивым днищем.

Паспорт баллона.

Вверху должен быть помещен вентиль, который в целях безопасности закрывается специальным колпаком. В этих же целях вентили изготавливаются из латуни, поскольку она не горит в кислородной среде. Заглушки и маховички не соприкасаются с содержимым баллона, потому что они составляют наружные части запирающего механизма. По этой причине они могут быть выполнены из сплавов алюминия и даже из пластмассы. Все эти части входят в понятие комплектации баллонов.

Днище снабжено башмаком, обеспечивающим устойчивое состояние в вертикальном положении. Газовый баллон не имеет швов и представляют собой широкую стальную трубу. Стандартный кислородный баллон имеет емкость 40 кубических дециметров. Однако есть и маленькие варианты вместимостью, например, 20, 13, 10, 5 и даже 1 литр, но требования стандарта в любом случае одинаковы.

Поскольку по требованиям ГОСТа все газовые баллоны выполнены из прочной стали, их вес – это преимущественно вес самого сосуда, а не его содержимого.

Для медицинских целей используются как большие баллоны на тележках, так и маленькие. В первом случае емкость не имеет футляра, но обязательно снабжена специальной тележкой. Во втором – может использоваться специальный пластмассовый футляр, повышающий как безопасность, так и мобильность использования. Кислородными баллонами должны быть обеспечены все машины скорой помощи, поликлиники и больницы.

Все баллоны, в которых перевозят газы, должны быть в обязательном порядке сертифицированы.

Меры предосторожности при работе с кислородными баллонами

Кислород — очень взрывоопасное вещество. Вне зависимости от области использования важно соблюдать предельную осторожность, чтобы избежать чрезвычайных ситуаций и человеческих жертв.

Устанавливаются баллоны с кислородом в местах, защищенных от прямого воздействия солнца. При сварке перед подключением емкости проверяется работоспособность накидной гайки редуктора и входного штуцера. При этом ни в коем случае нельзя, чтобы любые элементы соединений с баллоном были загрязнены, особенно песком, пылью, маслами, жирами и алкилинами. В сварочных и промышленных работах, связанных с горением, кислородные баллоны должны находиться на расстоянии от 5 и более метров от огня. От других источников тепла емкости тоже рекомендуется держать как можно дальше.

- снимать колпаки с баллона металлическими инструментами — это может вызвать искру;

- ронять баллон или допускать по нему удары;

- открывать или закрывать вентиль резкими движениями, от этого кислород может произвольно воспламениться;

- переносить баллон на плечах или руках из-за риска падения.

После сварки с баллона обязательно снимается редуктор, вентиль закручивается до упора, а затем используется предохранительный колпачок.

Заправляются кислородные баллоны при помощи специальных заправочных станциях. В промышленности используется технический кислород, в медицине — соответственно, медицинский. Медицинские учреждения иногда закупают машины для заправки и получения кислорода из воздуха. Когда же такой возможности нет, следует обратиться в специализированные компании, например, сюда.

Типы баллонов, предназначенных для транспортировки газа

Государственные стандарты предъявляют жесткие требования к состоянию и идентификации емкостей для перевозки газов, предназначенных для технических целей. Меры безопасности направлены на снижение вероятности повреждений и минимизации использования не того газа, который необходим для данных целей. Выше были описаны стандартные требования, снижающие вероятность повреждений. К ним относится цельнолитой цилиндр из углеродистой и легированной стали, колпак на вентиле и башмак на подошве. К идентификационным требованиям относятся маркировки и использование специального цвета для обозначения газа, содержащегося в сосуде.

Окраска газовых баллонов.

- Кислородный баллон должен быть окрашен в голубой цвет, на котором хорошо видна надпись черной краской «кислород». Другие идентификационные данные выбиты на неокрашенной части емкости. К таким данным относится название производителя, индивидуальный номер, тип, вес в килограммах, дата изготовления, емкость в литрах, дата следующего испытания, допустимое давление; испытательное и рабочее (не более 3 атм); клеймо технического контроля производителя. Кислород находится в сосуде в сжатом виде.

- Ацетиленовые баллоны окрашены в белый цвет. Газ в них содержится в растворенном виде. Однако они отличаются не только цветом. Этот газ обладает повышенной взрывоопасностью, поэтому вмещающая его емкость заполнена пористым наполнителем, который впитывает в себя газ. В этом случае газ заполняет каждую пору, что существенно снижает риски при его использовании.

- Водород в сжиженном состоянии содержится в баллонах, окрашенных в темно-зеленый цвет.

- Баллоны с пропаном известны всем, поскольку в них доставляется населению природный газ для бытового использования. Они окрашены, согласно нормативным требованиям ГОСТ 15860-84, в красный цвет и, в отличие от кислородных баллонов, являются сварными. Поскольку пропан не обладает цветом и запахом, но представляет опасность для здоровья человека, в него добавляют вещества, имеющие характерный неприятный запах.

- Сжатый газ аргон помещен в сосуды, окрашенные в черный цвет.

- Черный цвет имеют емкости с азотом, но отличительной особенностью баллонов с азотом является поперечная полоса коричневого цвета.

- Полностью коричневые баллоны предназначены для транспортировки гелия.

- Углекислый газ (CO2) и просто воздух перевозятся в сжиженном виде в черных емкостях. В природе CO2 не имеет ни цвета, ни запаха, то есть он не может идентифицироваться органолептически. Для человека этот газ не представляет такой опасности, как, например, пропан, поэтому допускается его использование в естественном состоянии. В баллонах углекислый газ может быть трех сортов: второго, первого и высшего. Для сварочных работ газ второго сорта не используется.

Сложная система цветовой дифференциации баллонов для перевозки газов позволяет в любых условиях быстро найти нужную емкость и избежать ошибок.

Конструкция баллонов для газообразного кислорода, маркировка баллонов, причины их взрыва.

Баллоныдлясжатыхгазов

Для хранения и транспортировки сжатых, сжиженных и растворенных газов, находящихся под давлением, применяют стальные баллоны. Баллоны имеют различную вместимость — от 0,4 до 55 дм3.

Баллоны представляют собой стальные цилиндрические сосуды, в горловине которых имеется конусное отверстие с резьбой, куда ввертывается запорный вентиль. Для каждого газа разработаны свои конструкции вентилей, что исключает установку кислородных вентилей на ацетиленовый баллон и наоборот. На горловину плотно насаживают кольцо с наружной резьбой для навертывания предохранительного колпака, который служит для предохранения вентиля баллонов от возможных ударов при транспортировке.

Баллоны для сжатых, сжиженных и растворенных газов изготовляют из бесшовных труб углеродистой и легированной стали. Для сжиженных газов при рабочем давлении не свыше 3 МПа допускается применение сварных баллонов.

В зависимости от рода газа, находящегося в баллоне, баллоны окрашивают снаружи в условные цвета, а также соответствующей каждому газу краской наносят наименование газа. Например, кислородные баллоны окрашивают в голубой цвет, а надпись делают черной краской, ацетиленовый — в белый и красной краской, водородные — в темно-зеленый и красной краской, пропан — в красный и белой краской. Часть верхней сферической части баллона не окрашивают и выбивают на ней паспортные данные баллона: тип и заводской номер баллона, товарный знак завода-изготовителя, масса порожнего баллона, вместимость, рабочее и испытательное давление, дата изготовления, клеймо ОТК и клеймо инспекции Госгортехнадзора, дата следующего испытания. Баллоны периодически, через каждые пять лет, подвергают осмотру и испытанию.

Основные типы баллонов, применяемых для хранения и транспортировки кислорода, азота, водорода и других газов, приведены в таблице.

Кислородные баллоны

Для газовой сварки и резки кислород доставляют в стальных кислородных баллонах типа 150 и 150 Л. Кислородный баллон представляет собой стальной цельнотянутый цилиндрический сосуд 3, имеющий выпуклое днище 1, на которое напрессовывается башмак 2; вверху баллон заканчивается горловиной 4. В горловине имеется конусное отверстие, куда ввертывается запорный вентиль 5. На горловину для защиты вентиля навертывается предохранительный колпак 6.

Наибольшее распространение при газовой сварке и резке получили баллоны вместимостью 40 дм3. Эти баллоны имеют размеры: наружный диаметр — 219 мм, толщина стенки — 7 мм, высота — 1390 мм. Масса баллона без газа 67 кг. Они рассчитаны на рабочее давление 15 МПа, а испытательное — 22,5 МПа.

Чтобы определить количество кислорода, находящегося в баллоне, нужно вместимость баллона (дм3) умножить на давление (МПа). Например, если вместимость баллона 40 дм3 (0,04 м3), давлением 15 МПа, то количество кислорода в баллоне равно 0,04х15=6 м3.

Рисунок 1 — Кислородный баллон

На сварочном посту кислородный баллон устанавливают в вертикальном положении и закрепляют цепью или хомутом. Для подготовки кислородного баллона к работе отвертывают колпак и заглушку штуцера, осматривают вентиль, чтобы установить, нет ли на нем жира или масла, осторожно открывают вентиль баллона и продувают его штуцер, после чего перекрывают вентиль, осматривают накидную гайку редуктора, присоединяют редуктор к вентилю баллона, устанавливают рабочее давление кислорода регулировочным винтом редуктора. При окончании отбора газа из баллона необходимо следить, чтобы остаточное давление в нем было не меньше 0,05-0,1 МПа.

При обращении с кислородными баллонами необходимо строго соблюдать правила эксплуатации и техники безопасности, что обусловлено высокой химической активностью кислорода и высоким давлением. При транспортировке баллонов к месту сварки необходимо твердо помнить, что запрещается перевозить кислородные баллоны вместе о баллонами горючих газов. При замерзании вентиля кислородного баллона отогревать его надо ветошью, смоченной в горячей воде.

Причинами взрыва кислородных баллонов могут быть попадания на вентиль жира или масла, падения или удары баллонов, появление искры при слишком большом отборе газа (электризуется горловина баллона) нагрев баллона каким-либо источником тепла, в результате чего давление газа в баллоне станет выше допустимого.

Таблица 1 — Типы баллонов для сжиженных газов

| Тип баллона | Давление, МПа | Предел прочности, МН/м2 | Относительное удлинение, % | ||

| условное | гидравлическое | пневматическое | |||

| 100 | 10 | 15,0 | 10 | 650 | 15 |

| 150 | 15 | 22,5 | 15 | 650 | 15 |

| 200 | 20 | 30,0 | 20 | 650 | 15 |

| 150Л | 15 | 22,5 | 15 | 900 | 10 |

| 200Л | 20 | 30,0 | 20 | 900 | |

Устройство емкости для газа

Вещество под высоким давлением находится в специальном сосуде. Сжатый газ под любым давлением находится в газообразном состоянии, а сжиженный газ при увеличении данного параметра переходит в жидкое состояние.

Резервуар в виде цилиндра — это цельносварная конструкция, минимальная толщина ее стенок 2 мм. Изготавливается она из двух материалов либо сталь, либо полимер. Состоит из обечайки, горловины и дна.

Конусная резьба на горловине баллона позволяет герметично закрыть запорный вентиль. Это делается для того, чтобы при расширении газа он мог сорваться, и тогда давление в сосуде быстро придет в норму.

Днище таких тар выпуклое сверху и снизу. Благодаря этому, давление газа на стенки в резервуаре одинаковое.

Классификация газовых баллонов

Виды сосудов

Газовые баллоны можно подразделить, ориентируясь на три основных критерия.

Материал и объем

Металлические сосуды изготавливают из стали, их вместимость может варьироваться от 5 до 50 литров. Пустой сосуд весит от 4 до 22 килограмм. Небольшие по емкости баллоны устанавливают в помещении, а большие только снаружи. Но тогда их необходимо защитить от прямых солнечных лучей.

Подобное газовое оборудование относится к разряду взрывоопасных. Его нельзя подвергать воздействию высоких температур, ударам и тряске.

Статья по теме: Как охлаждает холодильник на газу

Композитные баллоны — это резервуары нового поколения. Они полностью безопасны для транспортировки и хранения сжиженных газов. Это возможно благодаря инновационному оснащению специальным клапаном избыточного давления и плавкой вставкой. Такие сосуды не боятся огня и любых других воздействий извне. Их вес гораздо меньше стальных аналогов, а вид намного презентабельнее.

Современный дизайн, прозрачный корпус, Вы легко сможете контролировать количество газа в баллоне. Полимерный материал не подвергается коррозии и прослужит Вам более 20 лет.

На заметку пользователям! Подобное оборудование для газа должно проходить переаттестацию каждый 10 лет. А металлические баллоны еще чаще.

Общее назначение

По месту установки и предназначению классификация газовых баллонов разделяется на несколько групп:

Источник: toolstver.ru