В отдельном цикле заточки можно выделить четыре этапа: установку ножа, наладку станка, заточку ножа, доводку. Доводку часто выделяют в отдельную операцию, т. е. партию ножей сначала затачивают, затем доводят.

Установка ножа состоит из выверки его положения на столе станка и крепления. Выверка должна обеспечить параллельность ножа направлению перемещения каретки. Нож выверяют относительно стола, пренебрегая погрешностью расположения последнего. При выверке добиваются, чтобы режущая кромка ножа равномерно выступала над плоскостью стола, смежной с рабочей плоскостью.

Перед выверкой нож кладут на рабочую поверхность стола и слегка прижимают планками у концов. После выверки нож закрепляют окончательно, устанавливая промежуточные планки и затягивая их сразу до полного усилия начиная со средней планки.

Применяют несколько способов выверки и установки ножей. Широко применяют выверку по шаблону. Шаблон прилагается к станку заводом-изготовителем. Форма шаблона и схема выверки показаны на рис. 41, а. Нож кладут несколько выше его положения при заточке и слегка прижимают у концов планками. Шаблон прикладывают к режущей кромке ножа напротив планки.

Нажатием на шаблон нож сдвигают, пока шаблон не упрется в плоскость стола. То же самое проделывают с другим концом ножа, после чего нож закрепляют.

Рис. 41. Способы установки ножей на столе ножеточильного станка:

а — по шаблону; б — по линейке; в — со ступенчатой планкой

При установке нескольких коротких ножей одновременно выверка по шаблону оказывается недостаточно точной и непроизводительной. Более предпочтительна выверка по линейке, схема которой показана на рис. 41, б. Достаточно жесткую и прямолинейную планку (установочная линейка) прикрепляют двумя винтами к плоскости стола, смежной с рабочей плоскостью.

Линейка снабжена двумя опорными пластинами, пришабренными к плоскости стола. Толщина их равна выставке ножей (3—5 мм). Перед установкой ножей линейку сдвигают в верхнее положение и закрепляют винтами. Нож придвигают режущей кромкой вплотную к линейке и закрепляют планками. После установки всех ножей линейку опускают в нижнее положение.

На станках, столы которых снабжены двумя рабочими плоскостями, линейку устанавливают на одной из них как обыкновенный нож с прорезями. Установочной линейкой снабжен стол станка ТчНТ6.

Преимуществами обладает комплектная заточка тонких ножей, известная давно, но получившая признание лишь в последние годы. Она заключается в том, что несколько ножей, составляющих комплект для ножевого вала, устанавливают один над другим с помощью специальной ступенчатой планки и затачивают вместе. Схема установки показана на рис.

41, е. Ступенчатая планка выполняет роль установочной линейки. Она входит выступом в паз стола. Ножи базируются продольной гранью, по уступам линейки. Данный способ можно использовать и для однорядной заточки ножей. Недостаток способа состоит в том, что при комплектной заточке каждая планка пригодна лишь для одного постоянного угла заточки.

Кроме того, по мере стачивания значительно изменяется выставка ножей над кромкой стола, поэтому у станков ТчН-4 и станка ТчНС18 стол имеет ряд мелких пазов. Быстродействующие зажимные устройства примененные у этих станков, в сочетании со ступенчатой планкой позволяют быстро и точно установить ножи даже при большом их числе. Комплектная заточка ножей устраняет необходимость в их балансировке.

При любом способе установки ножи располагают начиная с левого конца стола. Следует стремиться к полному использованию длины стола, располагая короткие ножи один за другим. Не допускается ход каретки менее 500 мм во избежание перегрева электродвигателя привода от частого реверсирования.

В настройку станка входят установка угла заточки, подвод шлифовального круга, установка правого крайнего положения каретки, величины подачи врезания и припуска на заточку, скорости подачи каретки и включение насоса.

Установка стола на угол заточки должна выполняться с максимальной точностью и изменяться возможно реже. Несовпадение установленного угла заточки и фактического на ножах увеличивает продолжительность заточки и расход ножей. Это обычно недооценивают, особенно при заточке толстых ножей. Если угол заострения ножа окажется на полградуса больше установленного, потребуется сошлифовать дополнительный припуск толщиной 0,16 мм, что составит 6—10 двойных ходов каретки.

Подвод круга состоит в поднятии его выше уровня установленного ножа, перемещении к левому концу стола и плавном опускании до соприкосновения с ножом. При установке ножей по шаблону или линейке для поднятия круга достаточно одного оборота маховичка подачи врезания против часовой стрелки. Для большего подъема нужно отвести собачку вращением винта на головке толкателя.

Перемещать каретку к левому концу ножа, а после подвода круга к правому нужно кнопкой «Толчок» или вручную. Круг подводят до соприкосновения с ножом осторожно; при этом круг должен вращаться. Для более уверенного подвода следует пользоваться лимбом подачи на станках ТчН-4, а также лимбом храпового механизма на остальных станках.

Крайнее правое положение каретки выбирают так, чтобы круг находился на 50—100 мм правее правого торца ножа. Правый упор механизма реверса придвигают к пальцу каретки и закрепляют. Перебег круга величиной 50— 100 мм нужен для того, чтобы шлифование начиналось после достижения кареткой рабочей скорости.

Заточка инструмента

- Лезвие, его затупление и восстановление режущих свойств

- Абразивный инструмент

- Режимы заточки и доводки стальных плоских дереворежущих ножей и их обоснование

- Режимы заточки рамных пил и фрезерного инструмента

- Режимы заточки дереворежущего инструмента, оснащенного твердым сплавом

- Оборудование и технология заточки ножей с прямолинейной режущей кромкой

- Оборудование и технология заточки рамных, круглых и ленточных пил

- Оборудование и технология заточки фрезерного дереворежущего инструмента

Источник: www.stroitelstvo-new.ru

Заточка и доводка резцов

Заточка резцов. Восстановление геометрической формы и удаление дефектного слоя у изношенных резцов выполняется на заточных станках, оснащенных шлифовальными кругами плоской или чашечной формы. Качество заточки во многом зависит от правильного выбора характеристики круга и приемов работы.

Шлифовальный круг представляет собой особый режущий инструмент, материал которого состоит из твердых абразивных зерен и связки.

По материалу зерен круги, используемые для заточки, делятся на электрокорундовые (белого, розового и серого цвета различных оттенков) и карбидокремниевые(светло-зеленого цвета). Первые рекомендуются для заточки резцов из быстрорежущей стали, вторые — для резцов, оснащенных пластинками из твердого сплава. Остальные показатели характеристики кругов должны отвечать следующим требованиям: зернистость — 30-40 (размеры зерен в сотых долях миллиметра), твердость — средне мягкая СМ1 — СМ2, связка керамическая К.

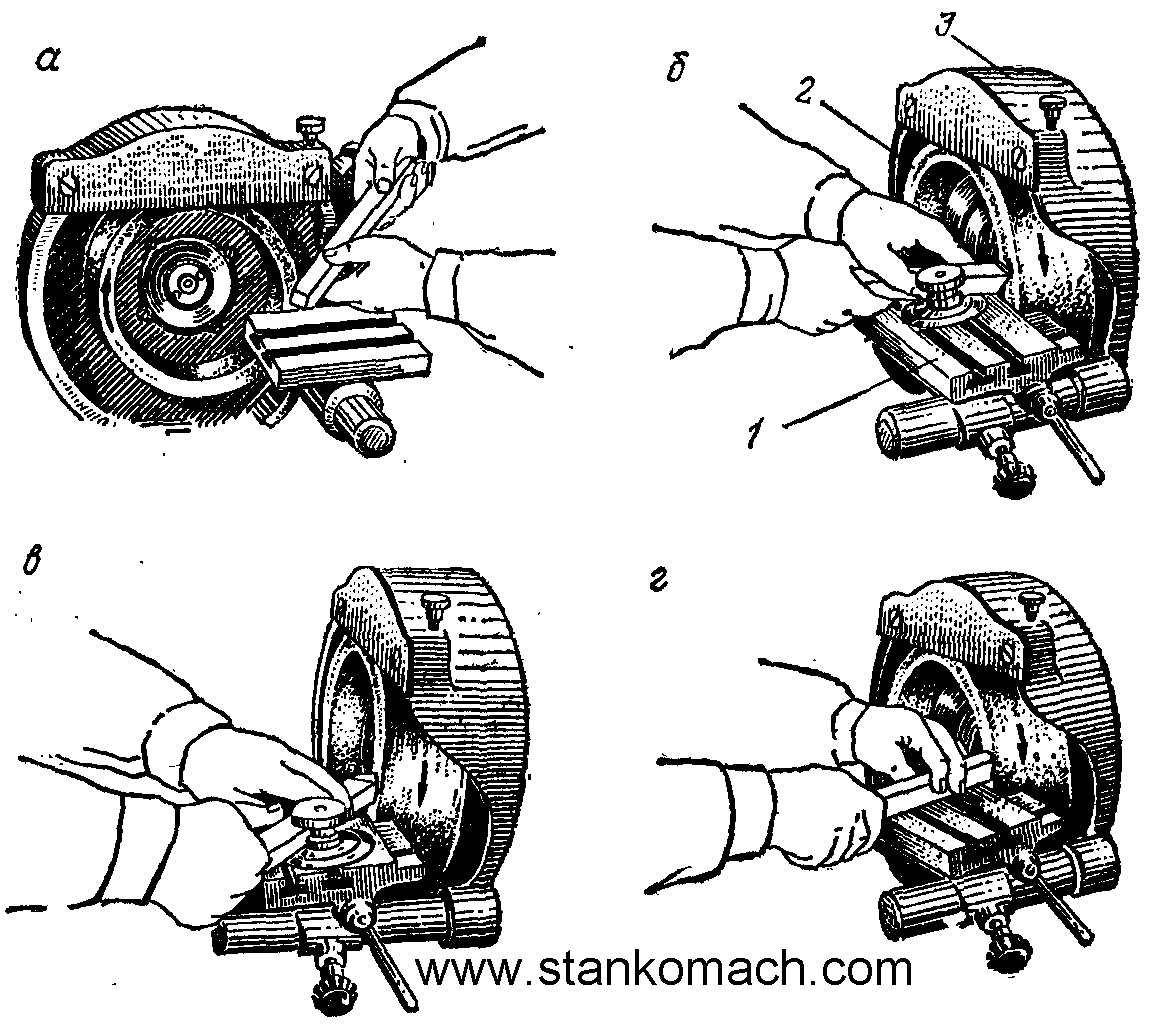

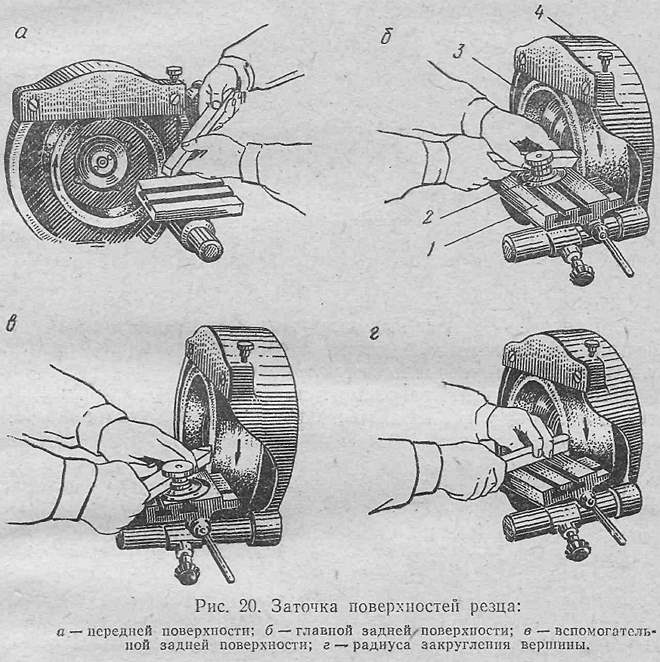

При заточке рекомендуется соблюдать определенную последовательность действий (рис, 9):вначале затачивать переднюю поверхность, затем задние — главную и вспомогательные, и в последнюю очередь скруглять вершины. При этом необходимо руководствоваться следующими правилами:

Рис 9. Заточка резца: а- передней поверхности; б, в- задней поверхности; г- радиуса закругления вершины

Отрегулировать подручник 1 так, чтобы получить необходимые задние углы, режущая кромка резца находилась на уровне или несколько выше оси круга, зазор между кругом и подручником был не более 3 мм.

Во время заточки круг 2 должен набегать на режущую кромку в направлении тела резца.

Резец опирать на подручник, легко прижимать к рабочей поверхности круга и плавно перемещать вдоль нее.

Заточку выполнять с обильным охлаждением или всухую. Периодическое замачивание нагретого резца вводе недопустимо, так как на режущих кромках могут возникнуть трещины.

Засаленный или неравномерно изношенный круг править и очищать твердым абразивным бруском из зеленого карбида кремния или специально предусмотренной для этой цели шарошкой с металлическими звездочками.

Заточка -несколько необычный вид работы для токаря, Поэтому при ее выполнении следует соблюдать определенные правила техники безопасности.

Перед работой проверить: заземление основания заточного станка; надежность крепления защитного кожуха 3 и подручника; исправность и действие кнопок «Пуск» — «Стоп»и вытяжной системы для удаления пыли.

Во время заточки стоять немного в стороне от плоскости вращения круга.

Пользоваться прозрачным экраном или защитными очками для предохранения глаз от абразивной пыли.

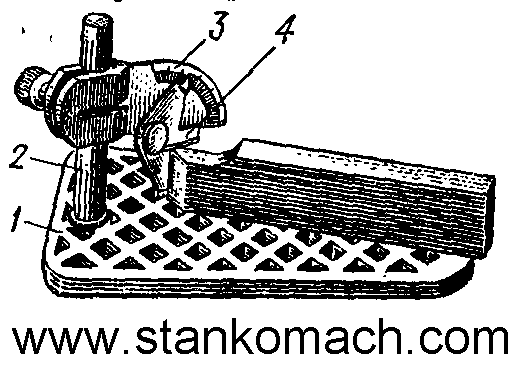

Рис 10. Настольный угломер

Доводка резцов. На рабочих поверхностях заточенных резцов остается шероховатость, которая подобно мелким надрезам может стать причиной возникновения трещин на режущих кромках и их выкрашивания в работе. Для сглаживания этих неровностей и повышения остроты режущих кромок резцы после заточки рекомендуется доводить (по ленточкам шириной 2-3 мм на передней и задней поверхностях вдоль главной режущей кромки и по радиусу вершины). Этот процесс выполняют на доводочных станках чугунным притиром дисковой формы, вращающимся с малой скоростью 1-2м/с.

Притир подготавливают к работе, шаржируя (насыщая) его рабочий торец абразивной или алмазной доводочной пастой. Для этого на поверхность притира, слегка смоченную керосином, наносят тонким слоем пасту и равномерно растирают ее. При доводке резец опирают на подручник, легко прижимают к поверхности притира и перемещают вдоль нее. При этом притир должен набегать под режущую кромку со стороны тела резца.

Более высокая эффективность достигается при доводке резцов алмазными кругами, вращающимися со скоростью 20-25 м/с.

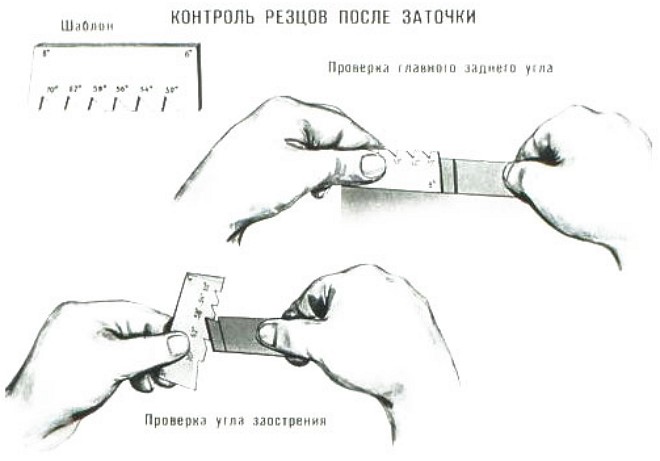

Контроль резцов. Общее состояние заточенных и доведенных резцов определяют невооруженным глазом или с помощью лупы. На режущих кромках не должно быть сколов, трещин, прижогов, грубой шероховатости.

Главные углы резца обычно измеряют настольным угломером (рис 10), состоящим из основания 1, стойки 2, кронштейна 3 с градусной шкалой и измерительного угольника 4. По очередноприкладывая стороны угольника к задним и передней поверхностям резца, можно определить по градусной шкале значения соответствующих углов. Углы в плане при необходимости измеряют универсальным угломером.

Контрольные вопросы:

Укажите последовательность и основные правила заточки резцов.

Как выполняется доводка резцов?

Как контролируется качество заточки и доводки резцов?

Укажите разновидности стержневых резцов.

Из каких элементов состоит головка токарного резца? Приведите их определение.

Укажите характеристику и марки инструментальных материалов,

Источник: studopedia.ru

Pereosnastka.ru

Заточка и доводка режущих инструментов

К атегория:

Помощь рабочему-инструментальщику

Заточка и доводка режущих инструментов

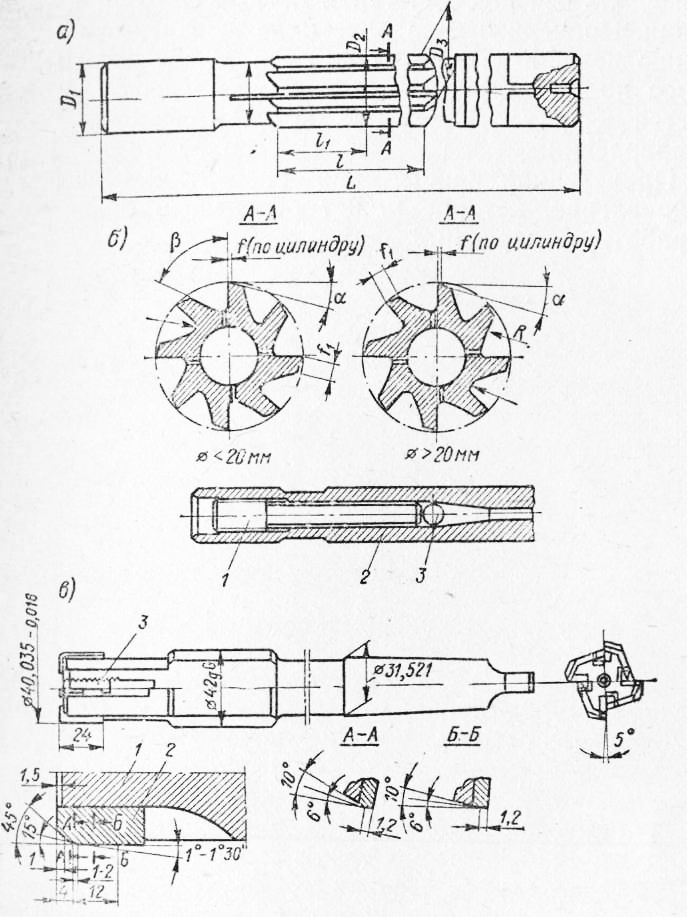

Завершающими операциями изготовления режущего инструмента являются заточка и доводка. Хотя эти операции выполняются заточниками, слесарь-инструментальщик должен знать основные способы заточки и уметь заточить и довести наиболее простые и распространенные инструменты — резцы, сверла, развертки.

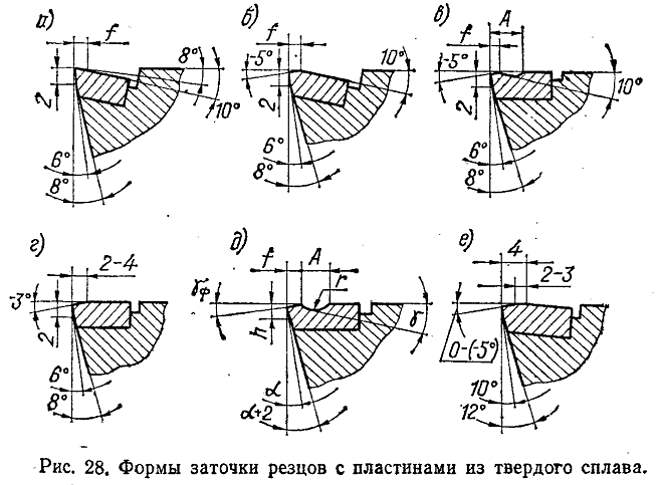

Можно принять следующие варианты технологического процесса заточки инструментов: предварительная заточка кругами из зеленого карбида кремния одновременно державки и твердосплавной пластинки и окончательная заточка и доводка алмазными кругами;окончательная заточка и доводка алмазными кругами; обработка державки кругами из электрокорунда, предварительная заточка кругами из зеленого карбида кремния и окончательная заточка и доводка алмазными кругами.

Заточку твердосплавных инструментов кругами зеленого карбида кремния на неавтоматизированном оборудовании следует проводить без охлаждения, а на автоматизированном — с охлаждением водным раствором нитрита натрия с подачей его обязательно в зону контакта круга и инструмента.

Заточку и доводку режущих инструментов осуществляют на точилах, универсальных и специальных стайках, а также на кругло-, плоско- и профилешлифовальных станках.

Точила предназначены в основном для заточки резцов всех типов. При отсутствии специальных заточных станков на точилах затачивают и сверла.

Ручная заточка и доводка резцов.

Рис. 1. Схема заточки резцов.

У резцов основную заточку осуществляют по задним поверхностям, а вспомогательную — по передним, поэтому принята заточка двойных углов по передней поверхности, а тройных — по главной задней поверхности.

Перед-заточкой необходимо проверить техническое состояние заточного станка, на котором должны быть установлены защитный прозрачный экран, подручник и необходимые шлифовальные круги, ванна с охлаждающей жидкостью и кнопки «Пуск—стоп». Зазор между подручником и шлифовальным кругом должен составлять не более 2…3 мм. По высоте подручник должен быть установлен так, чтобы при заточке по пластинке режущая кромка была на высоте оси вращения шлифовального круга в горизонтальной плоскости. При заточке по державке на высоте оси вращения шлифовального круга должна находиться опорная поверхность державки.

Рис. 2. Точило.

Заточка резца по вспомогательной задней поверхности (по державке) показана на рис. 3. Резец располагают таким образом, чтобы угол между главной и вспомогательной поверхностями составлял примерно 90.

Заточка резца по передней поверхности приведена на рис. 3,в. Заточку производят на длине 3…5 мм под углом у. Резец берут рукой за державку, а большим пальцем левой руки прижимают его к шлифовальному кругу. Резец должен быть установлен таким образом, чтобы главная режущая кромка а была расположена параллельно плоскости вращения круга. Для предварительной заточки по пластинке применяют шлифовальный круг из карбида кремния зернистостью 40…25, а для окончательной — одновременно поворачивая его около вершины по часовой стрелке примерно на 1/3 оборота,

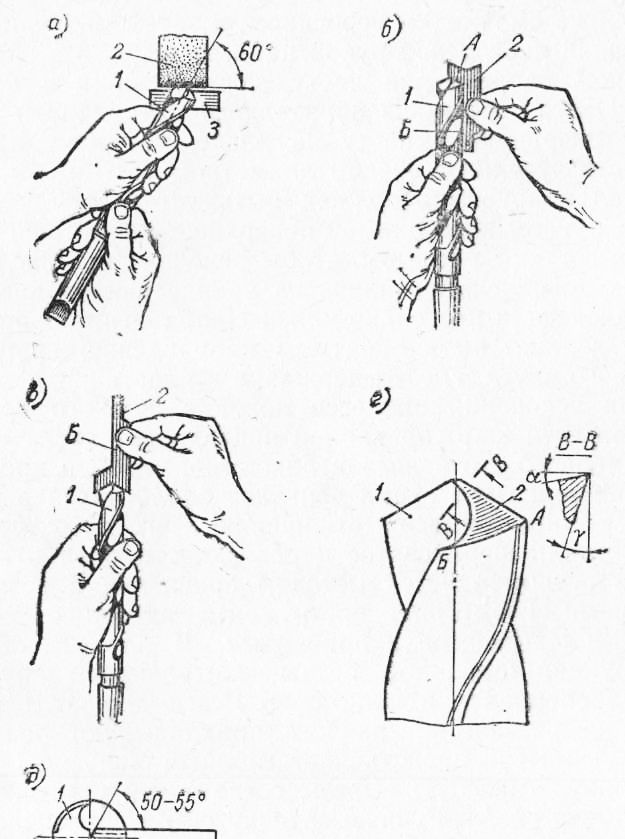

2. Проверяют угол наклона режущей кромки к оси сверла. Сверло берут в левую руку, а шаблон — в правую и прикладывают длинную рабочую поверхность Б шаблона к боковой поверхности сверла; по плотности прилегания короткой рабочей поверхности шаблона к режущей кромке А сверла определяют правильность заточки. Угол наклона режущей кромки к оси сверла можно проверить и угломером, предварительно установив его на угол 118°.

Рис. 3. Ручная заточка сверл.

3. Затачивают вторую режущую кромку. Приемы затачивания и контроля те же, что и для первой режущей кромки.

4 Проверяют величину угла заточки режущих кромок при вершине сверла и их длину. В левую руку берут сверло, а в правую — шаблон и устанавливают шаблон на режущие кромки сверла, строго совмещая длинную рабочую поверхность Б шаблона с осью сверла. По плотности прилегания режущих кромок к рабочей поверхности шаблона и их длине (она должна быть одинаковой) определяют правильность заточки сверла.

5. Проверяют задние углы а, образующиеся при заточке наклоном задних поверхностей. При правильной заточке режущих кромок точки Б задних поверхностей должны быть несколько ниже вершин А режущих кромок.

6. Проверяют угол наклона поперечной кромки. Для сверл диаметром до 15 мм он должен составлять 50°, а свыше 15 мм — 55°. Проверка угла наклона поперечной кромки шаблоном показана на рис. 108, о, где 1 — сверло; 2 — шаблон; А — режущая кромка; Б — поперечная кромка.

Качество заточки рекомендуется контролировать сверлением. Если углы наклона режущих кромок к оси сверла и длина кромок одинаковы, то стружка будет выходить из отверстия по двум спиральным канавкам, а если углы неодинаковы, то стружка будет выходить из одной канавки.

Доводка разверток. Из всех концевых инструментов только развертки доводятся слесарем-инструментальщиком, что объясняется высокой точностью и шероховатостью их рабочих поверхностей.

Из ручных способов доводки разверток наиболее высокое качество обеспечивает обработка с помощью разжимного чугунного кольца.

Развертка с надетым на нее чугунным кольцом устанавливается в центры и через хомутик получает вращение от шпинделя станка. На разжимное кольцо наносится доводочная паста. При вращении развертки и продольном перемещении чугунного кольца происходит доводка по наружному диаметру развертки.

На некоторых предприятиях доводку или калибровку разверток осуществляют путем продавливания их через специальное калибровочное кольцо. Такие кольца для доводки цилиндрических разверток изготовляют из стали У12 твердостью HRC 62…64.

Процесс доводки заключается в следующем. Новая развертка без фасок диаметром, равным номинальному плюс 0,03…0,06 мм, продавливается под прессом через калибровочное кольцо соответствующего размера. В результате уплотнения материала на цилиндрической части зубьев образуется фаска шириной 0,03…0,05 мм.

Рис. 5. Доводка развертки.

Такой способ доводки благодаря наклепу упрочняет режущие кромки, обеспечивает равномерность высоты зубьев калибрующей части развертки и повышает производительность труда слесаря-инструментальщика.

Регулировка разверток. Разжимные ручные развертки диаметром от 6 до 50 мм предназначены для обычного развертывания отверстий. Размеры изношенной разжимной развертки можно восстановить путем ее регулирования, в процессе которого диаметр инструмента может изменяться на 0,15…0,5 мм.

Корпус разжимной развертки изготовлен полым, а его рабочая часть имеет от 3 до 6 (через 2—3 зуба) продольных прорезей. Регулировка осуществляется вращением винта, который перемещает шарик вдоль конического отверстия корпуса и таким образом разжимает развертку. После регулировки развертка доводится до необходимого размера.

Изготовляются раздвижные регулируемые разверт-и преимуществом которых являются значительно большие пределы регулирования диаметров (0.5…3 мм). Большинство машинных разверток обладает одним общим недостатком — по мере износа их невозможно регулировать по диаметру. Чтобы иметь такую возможность, применяют сборные развертки с различными методами крепления быстрорежущих и твердосплавных вставных зубьев.

Рис. 6. Регулировка разверток.

Большой интерес представляют развертки с механическим креплением пластинок твердого сплава. В пазы корпуса вставляются твердо сплавные пластинки и прижимаются к стенке паз рифленым клином. На конце этого клина имеется заплечик, которым пластинка удерживается от неремеще. ния вдоль оси под действием осевых сил при развертьь вании. По мере износа пластинка выдвигается по осно-ванию паза, имеющему подъем в 5°, что компенсирует износ по диаметру. Износ торца пластинки компенсируется перестановкой клина на одно рифление в осевом направлении.

Приведенная конструкция развертки имеет заднее направление, которое может обеспечить более точную обработку отверстий.

Источник: pereosnastka.ru

Заточка токарных резцов по металлу – подробная инструкция с видео и фото

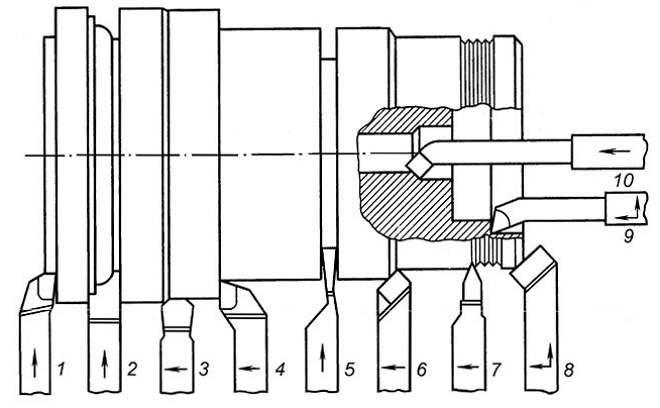

Из всех технологических операций, производимых над заготовками из металла, обработка на токарном оборудовании является наиболее распространенной. Именно поэтому заточка резцов для токарного станка, предназначенных для работы по металлу, является очень важным процессом, выполнять который следует правильно. Особенности осуществления такой процедуры зависят как от материала, который предстоит обрабатывать, так и от типа самого режущего инструмента (фасонный, проходной, резьбонарезной, расточной и другие).

Порядок заточки поверхностей резца

Конструкция токарных резцов

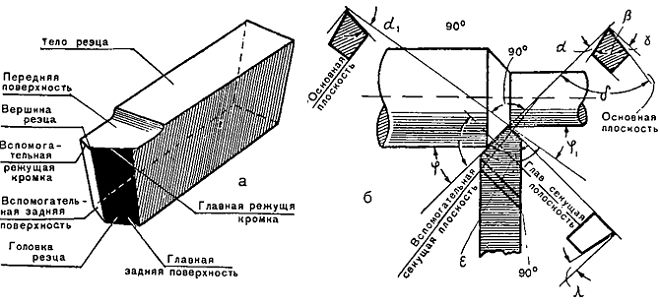

Заточка токарных резцов не может быть выполнена правильно, если не разобраться в конструктивных особенностях такого инструмента. Основными элементами его конструкции являются стержень-державка, при помощи которого резец фиксируется на станке, а также рабочая головка: именно ее режущую часть и необходимо регулярно затачивать.

Рассмотрим более подробно рабочую головку токарного резца. Ее формируют два типа поверхностей: передняя и задние. Переднюю отличить очень просто: именно по ней осуществляется отвод стружки. Задними же называются те стороны резцов, к которым обращена заготовка в процессе выполнения ее обработки. Они могут быть основными или вспомогательными, что зависит от их расположения.

Самый важный элемент любого резца (в том числе и для токарного станка по металлу) — его режущая кромка — формируется в месте пересечения задней основной и передней поверхностей. В конструкции любого резца присутствует и вспомогательная кромка, образованная пересечением его задних поверхностей: основной и вспомогательной. Вершина инструмента, которая упоминается в специальной литературе, — это место пересечения его режущей и вспомогательной кромок.

Основными характеристиками токарных резцов по металлу, определяющими их функциональные возможности, являются углы заточки, подразделяемые на главные и вспомогательные. Для того чтобы определить значения главных, их измерение производят в плоскости, которая формируется при проецировании режущей кромки на главную плоскость.

Вообще, для определения углов режущего инструмента используют две плоскости:

- основную, накладываемую на опорную сторону токарного резца, расположенную в его нижней части (по отношению к направлению подач станка такая плоскость является параллельной);

- плоскость резания, располагаемую по касательной относительно поверхности обрабатываемой заготовки (данная плоскость пересекается с основной режущей кромкой инструмента).

Элементы и плоскости токарного резца

В конструкции рабочей части токарного резца различают углы нескольких типов:

- заострения — расположенные между передней поверхностью резца и задней основной;

- задние главные — находящиеся между задней основной поверхностью и плоскостью резания;

- передние главные — расположенные между передней стороной инструмента и плоскостью, перпендикулярной к плоскости резания.

Проверить правильность их определения достаточно просто: их сумма всегда составляет 90 градусов.

Кроме вышеперечисленных, конструкцию рабочей головки токарного резца характеризует еще несколько углов между:

- направлением подачи и проекцией, которую откладывает основная режущая кромка;

- плоскостью обработки и передней поверхностью резца;

- проекциями, которые откладывают основная и вспомогательная режущие кромки.

Инструменты для токарного оборудования

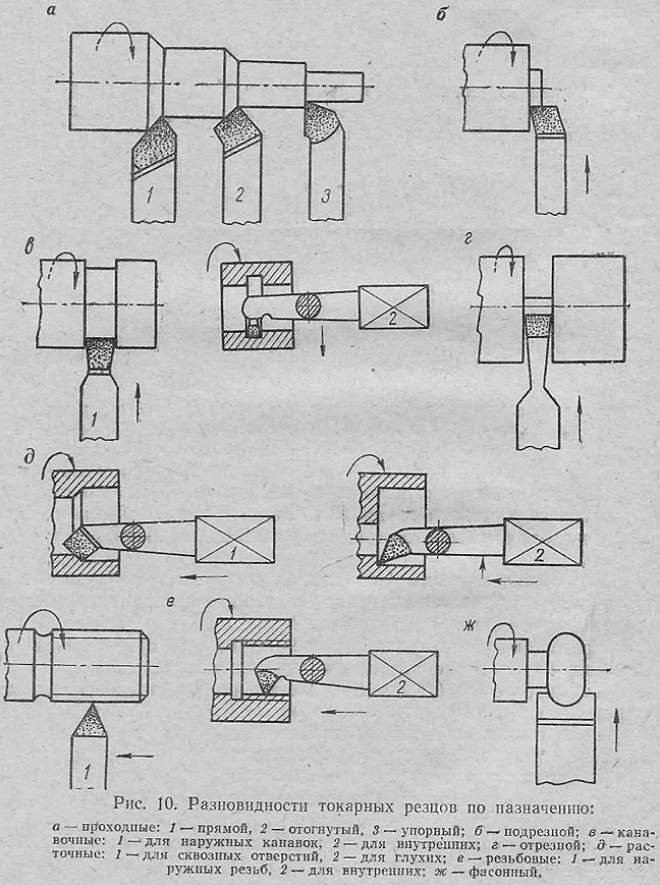

Для того чтобы разбираться в правилах заточки резцов для токарных станков по металлу, недостаточно просто посмотреть обучающее видео. Необходимо иметь представление о том, как классифицируются такие инструменты. Самым главным параметром, по которому токарные резцы относят к различным видам, является тип обработки, выполняемой с их помощью. По этому признаку выделяют следующие виды токарных резцов.

Основные типы токарных резцов

Такими резцами заготовки обрабатываются вдоль оси вращения.

Используя эти резцы на токарном станке, уменьшают уступы и выполняют торцевание заготовок.

Как следует из названия, ими формируют наружные и внутренние канавки на поверхностях цилиндрической формы. Создавать канавки на наружных сторонах заготовок можно и при помощи отрезных резцов по металлу. Кроме того, такие резцы позволяют отрезать части заготовки под прямым углом.

С помощью таких инструментов на станках выполняют обработку отверстий.

Такие резцы специально предназначены для нарезания резьбы.

С помощью резцов этого вида на внешней стороне цилиндрических заготовок формируют фасонные выступы или канавки.

С помощью этих резцов на заготовках снимаются фаски.

Операции, проводимые резцами различного типа

Токарные резцы также подразделяются на виды в зависимости от того, в каком направлении с их помощью выполняется обработка заготовки. Так, среди них бывают правые (обработка выполняется по направлению к передней бабке) и левые (обработка по направлению к задней бабке).

Классифицируется токарный инструмент и по материалу изготовления, по способу соединения режущей части с державкой, а также по ряду других параметров.

Правила заточки токарного инструмента

Чтобы обработка заготовок на токарных станках по металлу была эффективной, качественной и точной, следует регулярно выполнять заточку резцов, тем самым придавая их рабочей части необходимую форму и получая углы с требуемыми параметрами. В заточке не нуждается только инструмент, режущая часть которого выполнена в виде одноразовой твердосплавной пластины. Для выполнения такой важной процедуры в условиях крупных производственных предприятий используются станки со специальными приспособлениями, а занимается этим отдельное структурное подразделение.

Для того чтобы заточить токарный инструмент своими руками на домашнем станке или сделать это в условиях небольшого предприятия, можно использовать различные методики. Выполнение этой процедуры возможно с помощью химических реактивов или с применением обычных точильных кругов. Следует отметить, что заточка токарного инструмента на специализированных или универсальных станках, в которых используется абразивный круг, является самым недорогим, но эффективным методом придания резцам требуемых геометрических параметров.

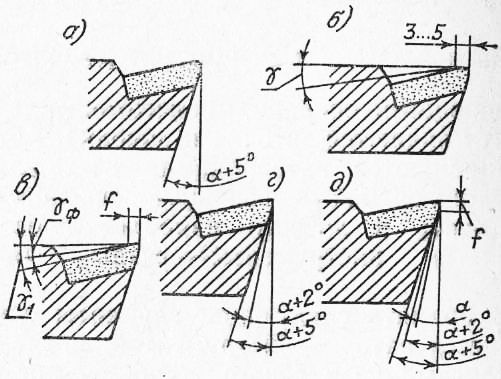

Варианты заточки резцов с режущими пластинами

Конечно, наиболее качественно токарные резцы по металлу затачиваются на специально предназначенном для выполнения такой процедуры станке. Если же подобного оборудования в вашем распоряжении нет, можно воспользоваться универсальным станком с точильным кругом. Подбирая такой круг, важно обращать внимание на материал, из которого изготовлена рабочая часть обрабатываемого инструмента. Так, чтобы эффективно заточить твердосплавный резец, вам понадобится круг из карборунда, имеющий характерный зеленый цвет. Инструменты, рабочая часть которых изготовлена из углеродистой или быстрорежущей стали, прекрасно обрабатываются на станках с кругами средней твердости, изготовленными из корунда.

Заточку токарных резцов по металлу можно выполнять без охлаждения или с охлаждением, что является более предпочтительным. Если заточка выполняется с охлаждением, то холодную воду следует равномерно подавать в то место, где токарный резец соприкасается с точильным кругом. В том случае, когда охлаждение в процессе заточки не используется, после ее выполнения нельзя сразу резко охлаждать инструмент: это может привести к растрескиванию его режущей части.

Научиться затачивать токарные резцы на точильном станке своими руками можно по обучающему видео. В процессе выполнения такой процедуры важно придерживаться определенной последовательности. В первую очередь на точильном круге обрабатывают заднюю основную поверхность, затем заднюю вспомогательную, а в самую последнюю очередь точат переднюю. Последним этапом заточки является обработка вершины резца – придание ей требуемого радиуса закругления.

В процессе выполнения заточки резец постоянно передвигают по кругу, стараясь не прижимать его очень сильно (это можно заметить на видео). Придерживаться такой рекомендации необходимо для того, чтобы поверхность круга изнашивалась равномерно, а также чтобы режущая кромка токарного резца получилась максимально ровной.

Особенности заточки резцов для токарного станка

Существуют определенные нюансы, которые следует учитывать при заточке токарных резцов своими руками с использованием точильного станка. Так, выполнение обработки задней поверхности резца осуществляется в три этапа.

- Первоначально заднюю поверхность обрабатывают под углом, равным заднему углу самой державки. Как правило, он получается несколько больше, чем задний угол резания (приблизительно на 5 градусов).

- На втором этапе обрабатывают заднюю поверхность самой режущей пластины. При этом ее затачивают под углом, превышающим задний угол резания на 2 градуса.

- Третий этап — это формирование требуемого заднего угла при помощи доводки. Важно, что такой угол формируют не на всей задней поверхности резца, а только на неширокой фаске, непосредственно прилегающей к режущей кромке.

В несколько этапов выполняется заточка и передней поверхности токарного резца. Так, предварительно ее затачивают на угол, равный углу расположения самой режущей пластины. Этот угол, как и в случае с задней поверхностью, несколько превышает передний угол резания. Непосредственно угол резания, который необходимо сформировать на передней поверхности резца, получают при помощи чистовой заточки или доводки. Этим процессам подвергают узкую полоску, прилегающую к режущей кромке твердосплавной пластины.

Использование подкладок при заточке

Для большего удобства выполнения заточки токарных резцов на точильных станках, а также для получения углов с заданными параметрами используются специальные подкладки, которые устанавливают между опорной поверхностью инструмента и столиком станка, где он располагается. Чтобы добиться еще более точной и качественной заточки, можно своими руками доработать конструкцию столика станка, сделав его регулируемым по высоте и углу поворота. После такой доработки станка необходимость в использовании подкладок определенной толщины отпадает.

При выполнении заточки токарного резца важно обращать внимание на то, чтобы его режущая кромка располагалась на одном уровне с центром точильного круга, но не ниже, чем 3–5 мм по отношению к нему. Следует учитывать и направление вращения точильного круга. Это необходимо для того, чтобы сделать процесс заточки более безопасным, а также чтобы минимизировать риск отрыва режущей пластины от державки резца. Точильный круг в процессе выполнения заточки должен вращаться так, чтобы прижимать режущую пластину, а не отрывать ее от державки.

Шаблон для проверки правильности заточки резцов

Естественно, что после осуществления заточки режущего инструмента для токарного станка по металлу необходимо проверить правильность ее выполнения. Проще всего выполнить такую процедуру при помощи специального шаблона, который можно приобрести или изготовить своими руками. Если купить готовый образец не представляется возможным, то самостоятельно его сделать лучше из листовой стали, которая может подвергаться закалке.

Высокая твердость такого шаблона, которую он получит после закалки, даст возможность использовать его на протяжении длительного периода. Изготавливая трафарет, следует сделать на нем вырезы, соответствующие наиболее ходовым углам заточки. Только после выполнения таких вырезов готовый шаблон подвергают закалке. Следует иметь в виду, что от точности изготовления такого трафарета в полной мере будет зависеть то, насколько правильно будет заточен ваш резец для токарного станка по металлу.

После выполнения заточки режущие грани инструмента необходимо довести до требуемого состояния. Такой доводке подвергаются небольшие участки поверхностей резца (шириной до 4 мм), непосредственно прилегающие к его режущим граням. Для выполнения доводки используют медные оселки и присадки, выбор которых зависит от материала изготовления рабочей части инструмента. Так, для доводки твердосплавных резцов на оселок наносят специальную пасту или карбид бора, смоченный керосином. Для доводки резцов из других материалов используют оселки с небольшим уровнем абразивности, поверхность которых смачивают машинным маслом или керосином.

Источник: met-all.org

Заточка ножей

Заточка ножей с прямолинейной режущей кромкой производится путем сошлифовывания слоя металла с задней грани толщиной, достаточной для восстановления формы лезвия и рабочих граней. В практике применяют четыре вида заточки: эллиптическую (рис. 62, а) и плоскую (рис. 62, б) торцом круга, плоскую (рис. 62, в) и дугообразную (рис. 62, г) периферийной цилиндрической поверхностью круга.

Они получили название от формы задней грани ножа после заточки. Для непрерывной заточки необходимы три рабочих движения: движение резания и два движения подачи — продольное и поперечное.

Движение резания осуществляется вращающимся шлифовальным кругом, обеспечивающим срезание отдельных стружек с задней грани ножа. Продольная подача выполняется за счет возвратно-поступательного движения круга вдоль ножа или ножа относительно круга и служит для последовательного срезания стружек по всей длине задней грани.

Продольная подача должна обеспечить прямолинейность, равномерность, регулирование и реверсирование скорости рабочих органов при их относительном перемещении. Поперечная подача (подача врезания) дает возможность последовательно сошлифовывать отдельные слои при снятии необходимого припуска. Обычно подача врезания выполняется суппортом шлифовального круга в направлении, нормальном продольной подаче. Величина врезания оказывает решающее влияние на качество заточки и ввиду ее малого значения (0,001—0,025 MM за двойной ход) к поперечной подаче предъявляются высокие требования в отношении точности и регулирования.

К заточенным ножам предъявляют следующие требования: соответствие угла заострения требуемому значению; прямолинейность режущей кромки; требуемая острота и отсутствие заусенцев, заворотов, выкрашивания лезвия, отсутствие засинения и шлифовочных трещин на шлифуемых поверхностях. Заточку выполняют на заточных станках, конструкции которых весьма разнообразны. Наиболее совершенны и распространены автоматические заточные станки следующих моделей: ТчНб-3, ТчН12-3, ТчН18-3. Эти станки отличаются друг от друга в основном только длиной шлифования.

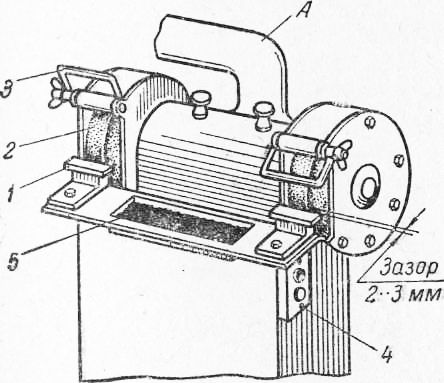

Автомат ТчН12-3 для заточки ножей длиной не более 1200 мм, шириной 25—125 мм, толщиной до 15 мм имеет продольную подачу 4,5/12,5 м/мин, поперечную — 0,005/0,025 мм, за двойной ход с градацией через 0,005 мм и число оборотов шлифовального круга 2880 в минуту. Станина станка представляет собой чугунное корыто, установленное на тумбы, одна из которых одновременно служит резервуаром охлаждающей жидкости.

На ее горизонтальной части устанавливается электронасос. По направляющим станины на катках перемещается каретка. На стойке каретки в ее клиновидных направляющих закрепляется суппорт шлифовального круга.

Каретка приводится в движение электродвигателем и механизмом привода, состоящим из червячной пары, блока переключения скоростей и зубчатой рейки, прикрепляемой к задней стенке корыта. Реверсирование движения каретки производится механизмом переключения фаз электродвигателя, который включает в себя штангу с подпружиненными упорами и магнитный пускатель, расположенный в тумбе. Специальный палец каретки, нажимая на упоры, перемещает штангу, которая переключает фазы двигателя и тем самым изменяет направление движения каретки. Клин служит для автоматической поперечной подачи шлифовального круга.

Для очистки направляющих станины от загрязнения каретка снабжается щетками. Расход охлаждающей эмульсии регулируется краном. Нож (ножи) крепятся на поворотном рабочем столе, установленном внутри корыта. Поворотный рабочий стол фиксируется в нужном положении стопорным устройством. В качестве охлаждающей эмульсии применяется 2—3%-ный содовый раствор с небольшой добавкой мыла.

Для сокращения времени на смену ножей последние часто затачивают непосредственно на станке. Заточка выполняется с помощью съемных заточных приспособлений, которые используют одновременно и для фуговки ножей, чтобы уменьшить неточность их выставки. Рекомендуемые режимы заточки ножей и характеристики шлифовальных кругов приведены в табл. 36.

Подчистка улучшает чистку режущих граней и устраняет поверхностный дефектный слой. Последние проходы шлифовального круга при подчистке выполняются без поперечной подачи.

Доводка ножей производится для придания им большей остроты (до р

Информационный некоммерческий ресурс industrial-wood.ru

При цитировании и использовании любых материалов ссылка на сайт обязательна

Источник: industrial-wood.ru