Потребность в закалке металла в условиях домашней обстановки – дело не редкое. Она может возникнуть по ряду причин, например если инструмент или метизы не отвечают требуемой прочности для решения определенных задач – имеют мягкую структуру. Также при нарушении технологического процесса на производстве детали могут перекалить, и они будут слишком хрупкими. Если возникает вопрос, как закалить болт в домашних условиях, ответ один – изучить элементарные понятия о закалке металла и попробовать сделать это на практике.

Для начала не стоит прибегать к закаливанию тех резьбовых элементов, прочность которых нужно повысить. Практичнее будет взять бракованную деталь из аналогичной марки металла и провести над ней термическую операцию, и только после этого, в случае положительного эффекта, повторить процедуру начисто. В статье ниже будет приведена основная информацию по теме закалки стали в домашних условиях.

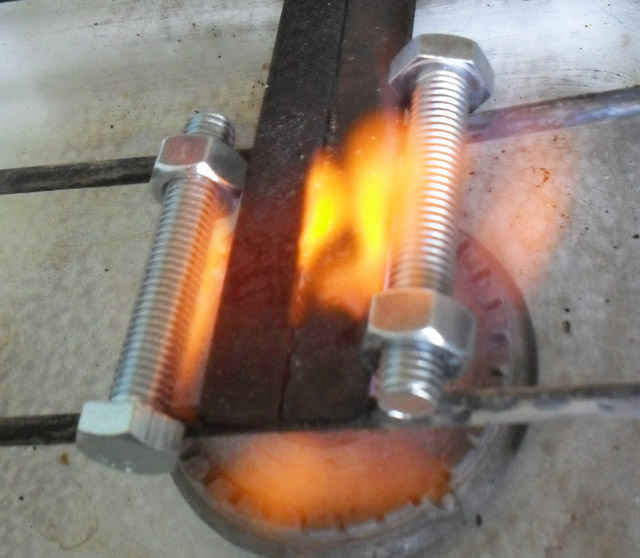

закалка болта

Какие болты можно закалить

Если резьбовые метизы, имеющиеся в наличии, не обладают достаточной прочностью для решения тех или иных технических задач, их можно закалить самостоятельно в домашних условиях. Проверить металл на мягкость или хрупкость очень просто. Для этого нужно взять обычный напильник и, зажав болт в тисках, провести им по свободной поверхности.

Если металл легко стесывается и напильник прилипает к нему, это говорит о его мягкости. Напротив, скольжение по болту без каких-либо признаков его податливости даже при значительном усилии свидетельствует о перекале. И то и другое чревато разрушением метиза при нагрузках – такой болт нужно закаливать заново.

Следует иметь в виду, что качественной закалке поддаются только углеродистые и инструментальные стали, поэтому желательно знать марку металла, чтобы точно подобрать режим его закаливания. Если марка показала, что сталь болта относится к малоуглеродистой, не стоит браться за закалку такого изделия.

С целью соблюдения техники безопасности не следует подвергать импровизированной термической обработке метизы, которые участвуют в работе ответственных механизмов, таких как мощные агрегаты и станки. Вызванное неправильной технологией закалки разрушение болтов под действием нагрузки может привести к серьезным травмам!

Пошаговое изготовление простого горна

Для изготовления используется шамотный кирпич. Он отличается от обычного кирпича тем, что в его составе присутствуют шамотная глина, способная выдержать нагрев более 2500 ⁰С.

Отличить шамотный от обыкновенного кирпича несложно. На поверхности имеется выдавленный круг диаметром 55 мм. Сама структура заметно отличается от обжигового изделия.

Чтобы кирпичи сохраняли постоянную форму, можно их скрепить с помощью специального раствора. Но на практике поступают иначе. Из уголка сваривают рамку. Она не позволит изменять форму. По центру устанавливают чугунный цилиндр (используется в двигателях внутреннего сгорания).

способ закалки любой марки стали

В данном случае применяли цилиндр от танкового двигателя В-2М.

Чтобы кирпичи не выпадали, приваривают опорные ребра. На них будет распределяться нагрузка от основных фрагментов горна.

Поставив цилиндр на уголки, размечают вырезы. Их придется выполнить с помощью отрезных дисков и УШМ.

После разметки видны линии, оставленные чертилкой.

Выполнены необходимые резы. Остается приварить ребра по месту.

Удерживая детали по месту, выполняют точечную приварку комплектующих. Убедившись, что детали расположились в нужном месте, проводят окончательную сварку каркаса горна.

Перевернув рамку, рассматривают, как будет выглядеть каркас горна в рабочем положении.

Теперь нужно правильно уложить кирпичи. Видно, что на них выполнена выборка. Образуется некоторый уступ, расположенный ниже уровня поверхности кирпича.

Уложив все кирпичи на место, можно видеть образование выемки. Ее назначение – установка колосника.

Колосник установлен в центре горна. Он предназначен для подачи воздуха снизу в зону горения. Только при наличии потока воздуха можно гарантировать постоянство горения топлива. Но для получения температуры выше 1300 ⁰С потребуется принудительная подача воздушного потока от вентилятора.

К цилиндру потребуется приварить трубу, у которой будут:

- вентилятор центробежного типа;

- заглушка для сброса продуктов горения.

Выполняется примерка вентилятора. Для его подвода нужна промежуточная профильная труба. Необходимо ее вварить так, чтобы поток воздуха поступал в зону горения без лишних сопротивлений.

Производится разметка отверстия в цилиндрической трубе.

После первых резов нужно разметить остальные элементы.

Детали готовы для сборки. Остается зафиксировать детали, а потом сварить всю конструкцию поддува.

Получилась конструкция, приваренная к цилиндру. Теперь предстоит провести монтаж вентилятора.

Система принудительной подачи воздуха в горн готова. Пора собрать остальную конструкцию малогабаритного горна.

Еще один вид. Проверяется качество сварных швов.

После покраски горн приобретает профессиональный вид. Он смонтирован на опорах. Высота подбирается по росту мастера, который будет работать на этом горне.

На трубе имеется поворотная заслонка. Она нужна для временного перекрытия доступа к вентилятору. Обычно перекрывают, когда возникает необходимость прочистки колосников.

Снизу имеется крышка. В положении «закрыто» она удерживается противовесом. Чтобы открыть проход для шлака и других продуктов горения, достаточно слегка повернуть противовес. Отверстие откроется. Шлак покинет горн.

Кирпичи занимают свое место. Скоро горн будет готов к работе.

Чтобы ограничить тепловые потери устанавливают экран. Это листовая сталь, которую устанавливают по периметру горна. Спереди смонтирована ручка. Она нужна для подвешивания вспомогательных инструментов, которыми пользуется кузнец при выполнении работы.

Уложив топливо (начинают розжиг с обычных стружек и щепок), разжигают огонь. Постепенно подсыпают уголь. Он является основным топливом для горна.

После включения в работу вентилятора интенсивность горения возрастает. Угли начинают гореть не красным, а белым цветом. Температура пламени возрастает свыше 1000 ⁰С. Теперь на горне можно разогревать детали, чтобы в дальнейшем ковать металл или закаливать заготовки.

Кроме горна кузнецы используют наковальни. Основная работа по формированию нужной формы выполняется на ней. Работают тяжелыми и легкими молотами. Дополнительно используют ручьи, имеющие разную форму.

Основные моменты закалки металлических болтов

Как и при закаливании любого другого изделия, термическая обработка болтовых метизов имеет те же особенности. Главное, о чем упомянуто выше, это марка стали, из которой изготовлена резьба. В соответствии с маркой подбирают температурный режим, охлаждающую среду и метод остужения детали. Если взять общие требования по соблюдению технологии закалки, то можно выделить такие из них:

- Металл нужно закаливать равномерно. Имеется в виду то, что при закладке болта в печь или при другом способе нагрева каждая часть изделия должна быть нагрета до одной температуры. Если этого не придерживаться, то при остужении резьбовой метиз получит разные по прочности участки, из чего следует невозможность такого болта отвечать надежности при использовании его в ответственных механизмах.

- Визуально достаточная температура закалки разогретого металла придает последнему ярко-красный оттенок. Если же наблюдается ослепительно белая поверхность, это говорит о том, что болт перекален и будет иметь повышенную хрупкость при охлаждении. Также нельзя допускать синих или черных пятен на поверхности резьбы – это признак сгорания металла.

- Во избежание деформации во время охлаждения в специальной среде болт после закалки постепенно опускают в нее со стороны шляпки или торца резьбы. Если положить раскаленный предмет в масло или воду плашмя, его легко может повести от неравномерности охлаждения.

Наиболее удобно использовать для загрузки болтов в печь и опускания их в охлаждающий раствор кузнечные клещи. Они надежно фиксируют горячий предмет, не давая ему возможности выпасть и причинить разрушения или травмы. При отсутствии клещей для закалки можно использовать стальную проволоку с соответствующим массе болта диаметром, которую оборачивают вокруг метиза.

Проверка твердости

Твердость металлов определяют двумя методами:

- По Бринеллю, в металл вдавливается металлический шарик.

- По Роквеллу, заключается во вдавливании конуса из прочной пирамиды (алмаз) небольшого размера.

При определении твердости по Бринеллю измеряют размер следа, оставленного шариком при надавливании с усилием, величина которого зависит от предполагаемой твердости и использованного шарика. В испытаниях используют шарики разного диаметра (1,…10 мм). Перерасчет показаний выполняют по формуле:

Где F – сила, прилагаемая на приборе, Н; D – диаметр шарика, используемого при проверке твердости, мм; d – диаметр отпечатка. Измеряется под микроскопом, у которого имеет специальная линейка. Точность измерений до 0,01 мм.

Данный метод рекомендован для определения твердости не более 300…320 единиц. Если требуется определить более твердые предметы, то используют прибор Роквелла. По этой шкале информацию обозначают HRC и числовое значение.

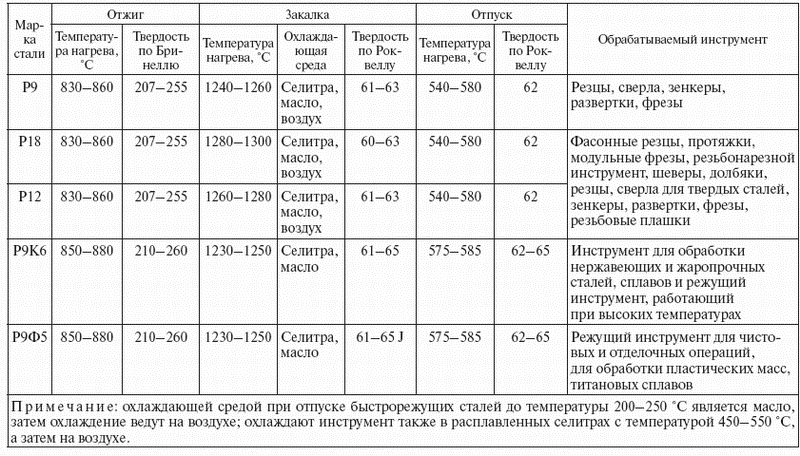

На основании многочисленных исследований установлено, что для ножевой стали показатель HRC 55…63 будет довольно высоким. При проектировании зубчатых передач и изготовлении шестерен также выполняют закалку поверхности зубьев. Конструкторы задают твердость до HRC 52…58. Металлорежущий инструмент (резцы, сверла, долбяки, фрезы) имеют твердость HRC 60…65.

Закалка болтов в домашних условиях

Термическая обработка резьбовых метизов на дому позволяет упрочнить их структуру в 3–4 раза. Самое доступное оборудование, которое можно применить для этих целей, – это обычная дровяная или угольная печь, горелка газовой печи или набравший достаточную мощность уличный костер. Дальнейшие действия такие:

- Изделие помещают внутрь раскаленного очага и следят за состоянием поверхности стали.

- Как только достигнут красный цвет закалки, метиз вынимают клещами из топки и опускают в обычную воду до тех пор, пока не перестанет выходить пар и винт не охладится.

- Охлажденную деталь подвергают проверке на случай некачественно проведенного закаливания. Используют при этом все тот же напильник по металлу.

В первую очередь раскаленную деталь опускают в воду на несколько секунд, далее в масляную субстанцию до полного охлаждения. Такой порядок важен с точки зрения безопасности, ведь при высоких температурах масло может попросту вспыхнуть.

Вместо масла вторичной средой может выступать просто воздух. Закалку болтов можно делать частично, например только непосредственно для резьбы. В этом случае именно этот участок раскаливают докрасна и впоследствии охлаждают.

Уважаемые посетители сайта, все, кто имеет представление о закалке болтов в домашних условиях, поддержите обсуждение статьи в комментариях, Ваш опыт важен для всестороннего понимания темы!

Термообработка

Тепловая обработка металла выполняется ради изменения характеристик сплава железа с углеродом.

Отжиг – термообработка, целью которой является снижение прочностных свойств стали. Производится путем нагревания до температуры выше аустенитного состояния с последующим медленным охлаждением (до 6…8 часов) в камере, где производился разогрев.

Нормализация – вариант отжига, производимого для снижения напряжений внутри металла. Обычно нормализацию выполняют, нагревая до 727 ⁰С и выше с медленным охлаждением (до 1…2 часов) при открытых дверках нагревательной печи.

Закалка – метод изменения размеров зерна при резком охлаждении металла из состояния аустенита до значений окружающей среды.

Отпуск – термическая обработка, в результате которой снимаются внутренние напряжения в металле. Различают: низкий, средний и высокий отпуск. Для каждого характерны свои значения температур.

Источник: etm-cherepovets.ru

3 простых шага для закалки болтов

Как закалить болт в домашних условиях, используя обычную угольную или дровяную печь, газовую горелку или костер с остуживанием в одной, или постепенным охлаждением в двух средах. Пошаговые инструкции и видео на сайте про металлообработку.

Потребность в закалке металла в условиях домашней обстановки – дело не редкое. Она может возникнуть по ряду причин, например если инструмент или метизы не отвечают требуемой прочности для решения определенных задач – имеют мягкую структуру. Также при нарушении технологического процесса на производстве детали могут перекалить, и они будут слишком хрупкими. Если возникает вопрос, как закалить болт в домашних условиях, ответ один – изучить элементарные понятия о закалке металла и попробовать сделать это на практике.

Для начала не стоит прибегать к закаливанию тех резьбовых элементов, прочность которых нужно повысить. Практичнее будет взять бракованную деталь из аналогичной марки металла и провести над ней термическую операцию, и только после этого, в случае положительного эффекта, повторить процедуру начисто. В статье ниже будет приведена основная информацию по теме закалки стали в домашних условиях.

- 1 Какие болты можно закалить

- 2 Основные моменты закалки металлических болтов

- 3 Закалка болтов в домашних условиях

Какие болты можно закалить

Если резьбовые метизы, имеющиеся в наличии, не обладают достаточной прочностью для решения тех или иных технических задач, их можно закалить самостоятельно в домашних условиях. Проверить металл на мягкость или хрупкость очень просто. Для этого нужно взять обычный напильник и, зажав болт в тисках, провести им по свободной поверхности.

Если металл легко стесывается и напильник прилипает к нему, это говорит о его мягкости. Напротив, скольжение по болту без каких-либо признаков его податливости даже при значительном усилии свидетельствует о перекале. И то и другое чревато разрушением метиза при нагрузках – такой болт нужно закаливать заново.

Следует иметь в виду, что качественной закалке поддаются только углеродистые и инструментальные стали, поэтому желательно знать марку металла, чтобы точно подобрать режим его закаливания. Если марка показала, что сталь болта относится к малоуглеродистой, не стоит браться за закалку такого изделия.

С целью соблюдения техники безопасности не следует подвергать импровизированной термической обработке метизы, которые участвуют в работе ответственных механизмов, таких как мощные агрегаты и станки. Вызванное неправильной технологией закалки разрушение болтов под действием нагрузки может привести к серьезным травмам!

Основные моменты закалки металлических болтов

Как и при закаливании любого другого изделия, термическая обработка болтовых метизов имеет те же особенности. Главное, о чем упомянуто выше, это марка стали, из которой изготовлена резьба. В соответствии с маркой подбирают температурный режим, охлаждающую среду и метод остужения детали. Если взять общие требования по соблюдению технологии закалки, то можно выделить такие из них:

- Металл нужно закаливать равномерно. Имеется в виду то, что при закладке болта в печь или при другом способе нагрева каждая часть изделия должна быть нагрета до одной температуры. Если этого не придерживаться, то при остужении резьбовой метиз получит разные по прочности участки, из чего следует невозможность такого болта отвечать надежности при использовании его в ответственных механизмах.

- Визуально достаточная температура закалки разогретого металла придает последнему ярко-красный оттенок. Если же наблюдается ослепительно белая поверхность, это говорит о том, что болт перекален и будет иметь повышенную хрупкость при охлаждении. Также нельзя допускать синих или черных пятен на поверхности резьбы – это признак сгорания металла.

- Во избежание деформации во время охлаждения в специальной среде болт после закалки постепенно опускают в нее со стороны шляпки или торца резьбы. Если положить раскаленный предмет в масло или воду плашмя, его легко может повести от неравномерности охлаждения.

Наиболее удобно использовать для загрузки болтов в печь и опускания их в охлаждающий раствор кузнечные клещи. Они надежно фиксируют горячий предмет, не давая ему возможности выпасть и причинить разрушения или травмы. При отсутствии клещей для закалки можно использовать стальную проволоку с соответствующим массе болта диаметром, которую оборачивают вокруг метиза.

Закалка болтов в домашних условиях

Термическая обработка резьбовых метизов на дому позволяет упрочнить их структуру в 3–4 раза. Самое доступное оборудование, которое можно применить для этих целей, – это обычная дровяная или угольная печь, горелка газовой печи или набравший достаточную мощность уличный костер. Дальнейшие действия такие:

- Изделие помещают внутрь раскаленного очага и следят за состоянием поверхности стали.

- Как только достигнут красный цвет закалки, метиз вынимают клещами из топки и опускают в обычную воду до тех пор, пока не перестанет выходить пар и винт не охладится.

- Охлажденную деталь подвергают проверке на случай некачественно проведенного закаливания. Используют при этом все тот же напильник по металлу.

В первую очередь раскаленную деталь опускают в воду на несколько секунд, далее в масляную субстанцию до полного охлаждения. Такой порядок важен с точки зрения безопасности, ведь при высоких температурах масло может попросту вспыхнуть.

Вместо масла вторичной средой может выступать просто воздух. Закалку болтов можно делать частично, например только непосредственно для резьбы. В этом случае именно этот участок раскаливают докрасна и впоследствии охлаждают.

Уважаемые посетители сайта, все, кто имеет представление о закалке болтов в домашних условиях, поддержите обсуждение статьи в комментариях, Ваш опыт важен для всестороннего понимания темы!

Источник: wikimetall.ru

Как правильно в домашних условиях закалять металл?

Потребность в закалке металла в условиях домашней обстановки – дело не редкое. Она может возникнуть по ряду причин, например если инструмент или метизы не отвечают требуемой прочности для решения определенных задач – имеют мягкую структуру. Также при нарушении технологического процесса на производстве детали могут перекалить, и они будут слишком хрупкими. Если возникает вопрос, как закалить болт в домашних условиях, ответ один – изучить элементарные понятия о закалке металла и попробовать сделать это на практике.

Для начала не стоит прибегать к закаливанию тех резьбовых элементов, прочность которых нужно повысить. Практичнее будет взять бракованную деталь из аналогичной марки металла и провести над ней термическую операцию, и только после этого, в случае положительного эффекта, повторить процедуру начисто. В статье ниже будет приведена основная информацию по теме закалки стали в домашних условиях.

Какие болты можно закалить

Если резьбовые метизы, имеющиеся в наличии, не обладают достаточной прочностью для решения тех или иных технических задач, их можно закалить самостоятельно в домашних условиях. Проверить металл на мягкость или хрупкость очень просто. Для этого нужно взять обычный напильник и, зажав болт в тисках, провести им по свободной поверхности.

Если металл легко стесывается и напильник прилипает к нему, это говорит о его мягкости. Напротив, скольжение по болту без каких-либо признаков его податливости даже при значительном усилии свидетельствует о перекале. И то и другое чревато разрушением метиза при нагрузках – такой болт нужно закаливать заново.

Следует иметь в виду, что качественной закалке поддаются только углеродистые и инструментальные стали, поэтому желательно знать марку металла, чтобы точно подобрать режим его закаливания. Если марка показала, что сталь болта относится к малоуглеродистой, не стоит браться за закалку такого изделия.

С целью соблюдения техники безопасности не следует подвергать импровизированной термической обработке метизы, которые участвуют в работе ответственных механизмов, таких как мощные агрегаты и станки. Вызванное неправильной технологией закалки разрушение болтов под действием нагрузки может привести к серьезным травмам!

Введение в металловедение

В технологии термической обработки сталей предусматривается ряд способов теплового воздействия. В результате меняется размер зерна. От этого меняется твердость.

В составе стали имеются:

- Феррит – это основная составляющая. Зерна металла под микроскопом легко увидеть. Они обычно на шлифах представлены в виде белого или светло-серого цвета.

- Перлит – это эвтектоидное механическое соединение железа и углерода. Для этой составляющей отмечают высокую твердость и прочность.

- Цементит – предельное соединение железа с углеродом Fe₃C. Одна чистый цементит довольно хрупкое вещество.

- Графит – одна из форм углерода. В металлах он может быть представлен в виде шарообразных включений. Его присутствие отмечают в дамасских сталях, которые получают методом ковки.

- Аустенит – одна из форм сплава. Она возникает при температуре 727 ⁰С и выше. Данная составляющая представляет псевдоожиженный металл. Для него характерна высокая пластичность, податливость. Появление аустенита при нагревании определяется по отсутствию магнитных свойств.

Принята классификация соединения – железо-цементит в следующих значениях:

- 0,0…2,18 % углерода – это стали;

- 2,14…6,67 % углерода – чугуны.

У сталей есть и еще различия:

- 0,0…0,8 – низкоуглеродистые стали;

- 0,8…2,14 – углеродистые стали.

Диаграмма Fe – Fe₃C. В зависимости от температуры и концентрации железа и углерода образуются разные виды соединений. Они определяют механические свойства металла:

Основные моменты закалки металлических болтов

Как и при закаливании любого другого изделия, термическая обработка болтовых метизов имеет те же особенности. Главное, о чем упомянуто выше, это марка стали, из которой изготовлена резьба. В соответствии с маркой подбирают температурный режим, охлаждающую среду и метод остужения детали. Если взять общие требования по соблюдению технологии закалки, то можно выделить такие из них:

- Металл нужно закаливать равномерно. Имеется в виду то, что при закладке болта в печь или при другом способе нагрева каждая часть изделия должна быть нагрета до одной температуры. Если этого не придерживаться, то при остужении резьбовой метиз получит разные по прочности участки, из чего следует невозможность такого болта отвечать надежности при использовании его в ответственных механизмах.

- Визуально достаточная температура закалки разогретого металла придает последнему ярко-красный оттенок. Если же наблюдается ослепительно белая поверхность, это говорит о том, что болт перекален и будет иметь повышенную хрупкость при охлаждении. Также нельзя допускать синих или черных пятен на поверхности резьбы – это признак сгорания металла.

- Во избежание деформации во время охлаждения в специальной среде болт после закалки постепенно опускают в нее со стороны шляпки или торца резьбы. Если положить раскаленный предмет в масло или воду плашмя, его легко может повести от неравномерности охлаждения.

Наиболее удобно использовать для загрузки болтов в печь и опускания их в охлаждающий раствор кузнечные клещи. Они надежно фиксируют горячий предмет, не давая ему возможности выпасть и причинить разрушения или травмы. При отсутствии клещей для закалки можно использовать стальную проволоку с соответствующим массе болта диаметром, которую оборачивают вокруг метиза.

Что такое закалка металлов и ее виды

Под закалкой понимают вид термообработки металла, состоящий из его нагрева до температуры, при достижении которой наступает изменение структуры кристаллической решетки (полиморфное превращение) и дальнейшего ускоренного охлаждения в воде или масляной среде. Целью такой термообработки является повышение твердости металла.

Применяется также закалка, при которой температура нагрева металла не дает состояться полиморфному превращению. В этом случае фиксируется его состояние, которое свойственно металлу при температуре нагрева. Это состояние называют пересыщенным твердым раствором.

Технологию закалки с полиморфным превращением используют в основном для изделий из стальных сплавов. Цветные металлы подвергают закалке без достижения полиморфного изменения.

После такой обработки стальные сплавы становятся тверже, но при этом они приобретают повышенную хрупкость, теряя пластичность.

Чтобы снизить нежелательную хрупкость после нагрева с полиморфным изменением, применяется термообработка, называемая отпуском. Она проводится при более низкой температуре с постепенным дальнейшим охлаждением металла. Таким способом снимается напряжение металла после процесса закаливания, и уменьшается его хрупкость.

При закалке без полиморфного превращения нет проблемы с излишней хрупкостью, но твердость сплава не достигает требуемого значения, поэтому при повторной термической обработке, называемой старением, ее наоборот повышают за счет распада пересыщенного твердого раствора.

Особенности закалки стали

Закаливаются в основном нержавеющие стальные изделия и сплавы, предназначенные для их изготовления. Они имеют мартенситную структуру и характеризуются повышенной твердостью, приводящей к хрупкости изделий.

Если провести термообработку таких изделий с нагревом до определенной температуры с последующим быстрым отпуском, то можно добиться повышения вязкости. Это позволит использовать такие изделия в различных сферах.

Виды закаливания сталей

В зависимости от предназначения нержавеющих изделий, можно провести закалу всего предмета или только той его части, которая должна быть рабочей и иметь повышенные прочностные характеристики.

Поэтому закалку нержавеющих изделий подразделяют на два способа: глобальный и локальный.

Охлаждающая среда

Достижение необходимых свойств нержавеющих материалов во многом зависит от выбора способа их охлаждения.

Разные марки нержавеющих сталей подвергаются охлаждению по-разному. Если низколегированные стали охлаждают в воде или ее растворах, то для нержавеющих сплавов для этих целей применяют масляные растворы.

Важно: При выборе среды, в которой проводят охлаждение металла после нагрева, следует учитывать, что в воде охлаждение проходит быстрее, чем в масле! Например, вода температурой 18°C способна охладить сплав на 600°C за секунду, а масло всего на 150°C.

Для того, чтобы получить высокую твердость металла, охлаждение проводят в проточной холодной воде. Также для повышения эффекта закалки для охлаждения готовят соляной раствор, добавляя в воду около 10% поваренной соли, или используют кислотную среду, в которой не менее 10% кислоты (чаще серной).

Кроме выбора охлаждающей среды немаловажным является режим и скорость охлаждения. Скорость снижения температуры должна быть не меньше 150°C за секунду. Таким образом, за 3 секунды температура сплава должна снизиться до 300°C. Дальнейшее снижение температуры может проводиться с любой скоростью, т. к. зафиксированная в результате быстрого охлаждения структура при низких температурах уже не разрушится.

Важно: Слишком быстрое охлаждение металла приводит к его излишней хрупкости! Это следует учитывать при самостоятельной закалке.

Различают следующие способы охлаждения:

- С использованием одной среды, когда изделие помещают в жидкость и держат там до полного охлаждения.

- Охлаждение в двух жидких средах: масле и воде (или солевом растворе) для нержавеющих сталей. Изделия из углеродистых сталей сначала охлаждают в воде, т. к. она является быстро охлаждающей средой, а потом в масле.

- Струйным методом, когда деталь охлаждается струей воды. Это очень удобно, когда требуется закалить определенную область изделия.

- Методом ступенчатого охлаждения с соблюдением температурных режимов.

Температурный режим

Правильный температурный режим проведения закалки нержавеющих изделий является важным условием их качества. Для достижения хороших характеристик их равномерно прогревают до 750-850°C, а потом быстро проводят охлаждение до температуры 400-450°C.

Важно: Нагрев металла выше точки рекристаллизации приводит к крупнозернистому строению, ухудшающему его свойства: излишней хрупкости, приводящей к растрескиванию!

Для снятия напряжения после нагрева до нужной температуры упрочнения металла, иногда используют поэтапное охлаждение изделий, постепенно снижая температуру на каждом из этапов нагрева. Такая технология позволяет полностью снять внутренние напряжения и получить прочное изделие с нужной твердостью.

Закалка болтов в домашних условиях

Термическая обработка резьбовых метизов на дому позволяет упрочнить их структуру в 3–4 раза. Самое доступное оборудование, которое можно применить для этих целей, – это обычная дровяная или угольная печь, горелка газовой печи или набравший достаточную мощность уличный костер. Дальнейшие действия такие:

- Изделие помещают внутрь раскаленного очага и следят за состоянием поверхности стали.

- Как только достигнут красный цвет закалки, метиз вынимают клещами из топки и опускают в обычную воду до тех пор, пока не перестанет выходить пар и винт не охладится.

- Охлажденную деталь подвергают проверке на случай некачественно проведенного закаливания. Используют при этом все тот же напильник по металлу.

В первую очередь раскаленную деталь опускают в воду на несколько секунд, далее в масляную субстанцию до полного охлаждения. Такой порядок важен с точки зрения безопасности, ведь при высоких температурах масло может попросту вспыхнуть.

Вместо масла вторичной средой может выступать просто воздух. Закалку болтов можно делать частично, например только непосредственно для резьбы. В этом случае именно этот участок раскаливают докрасна и впоследствии охлаждают.

Уважаемые посетители сайта, все, кто имеет представление о закалке болтов в домашних условиях, поддержите обсуждение статьи в комментариях, Ваш опыт важен для всестороннего понимания темы!

Повышение твердости на открытом огне

В быту зачастую закалку проводят на открытом огне. Этот метод подходит исключительно для разового проведения процесса повышения твердости поверхности.

Всю работу можно разделить на несколько этапов:

- для начала следует провести разведение костра;

- на момент разведения костра подготавливаются две большие тары, которые будут соответствовать размеру детали;

- для того чтобы костер давал больше жара нужно обеспечить большое количество углей. они дают много жара на протяжении длительного времени;

- в одной емкости должна содержаться вода, в другой – моторное масло;

- следует использовать специальные инструменты, при помощи которых будет удерживаться обрабатываемая раскаленная деталь. на видео часто можно встретить кузнечные клещи, которые наиболее эффективны;

- после подготовки необходимых инструментов следует положить предмет в самый центр пламени. при этом можно деталь зарыть в самую глубь углей, что обеспечит нагрев металла до плавкого состояния;

- угольки, которые имеют ярко белый цвет – раскалены больше других. за процессом плавки металла нужно следить пристально. пламя должно быть малиновым, но не белым. если огонь белый, то есть вероятность перегрева металла. в этом случае эксплуатационные качества значительно ухудшаются, а срок службы уменьшается;

- правильный цвет, равномерный по всей поверхности, определяет равномерность нагрева металла;

- если происходит потемнение до синего цвета, то это говорит о сильном размягчении металла, то есть он становится излишне пластичным. этого нельзя допускать, так как значительно нарушается структура;

- при полном разогреве металла его следует убрать с очага высокой температуры;

- после этого следует раскаленный металл поместить в тару с маслом с частотой 3 секунды;

- завершающим этапом можно назвать погружение детали в воду. При этом периодически проводится взбалтывание воды. Это связано с тем, что вода быстро нагревается вокруг изделия.

При выполнении работы следует уделять внимание осторожности, так как раскаленное масло может нанести вред коже. На видео можно обратить внимание на то, какого цвета должна быть поверхность при достижении нужной степени пластичности. Но для закалки цветных металлов зачастую нужно оказывать воздействие температуры в промежутке ль 700 до 900 градусов Цельсия. На открытом огне провести нагрев цветных сплавов практически не возможно, так как достигнуть подобной температуры без специального оборудования нельзя. Примером можно назвать использование электропечи, которая способна нагревать поверхность до 800 градусов Цельсия.

Термообработка

Тепловая обработка металла выполняется ради изменения характеристик сплава железа с углеродом.

Отжиг – термообработка, целью которой является снижение прочностных свойств стали. Производится путем нагревания до температуры выше аустенитного состояния с последующим медленным охлаждением (до 6…8 часов) в камере, где производился разогрев.

Нормализация – вариант отжига, производимого для снижения напряжений внутри металла. Обычно нормализацию выполняют, нагревая до 727 ⁰С и выше с медленным охлаждением (до 1…2 часов) при открытых дверках нагревательной печи.

Закалка – метод изменения размеров зерна при резком охлаждении металла из состояния аустенита до значений окружающей среды.

Отпуск – термическая обработка, в результате которой снимаются внутренние напряжения в металле. Различают: низкий, средний и высокий отпуск. Для каждого характерны свои значения температур.

Источник: stepplay.ru

Как провести закалку металла в домашних условиях?

Необходимость этой процедуры возникает тогда, когда нужно, чтобы металлический предмет без усилий разрезал стекло.

Случается, что потребность закалить инструмент из металла появляется из-за того, что он либо не закален до нужной степени, либо, наоборот, в его закалке переусердствовали.

В первом случае металлические предметы, например сверла, заминаются, во втором – буквально крошится.

Проверить еще в магазине, как хорошо закален инструмент из металла, вряд ли получится.

Хотя возможность такой проверки существует. Надо взять напильник и провести им по краю режущего предмета – ножа или топора.

То, что напильник пристает и липнет к металлу, означает, что изделие мало закаливали.

При этом его край будет слишком мягким и податливым.

Если напильник отходит от предмета с легкостью и будто гладит его, а рука во время нажатия не ощущает никаких неровных мест, то на лицо перекал изделия.

Если в ваших руках все-таки оказалось оборудование из металла, которое нуждается в дополнительной закалке, то ничего страшного.

Закалить нож можно и своими руками, даже не прибегая сложным технологиям, то есть в домашних условиях.

Единственное, что нужно помнить: запрещено закаливать малоуглеродистые стали.

А вот увеличить прочность углеродистых и инструментальных сталей вполне вероятно.

Методика закалки

Проще говоря, технология закаливания представляет собой два действия – нагревание образца до высокой температуры и его охлаждение.

Только не стоит предполагать, что все элементарно, ведь группы металлов отличаются своеобразной структурой и характеристиками.

Термическая обработка металла своими руками оправдана, если:

существует острая потребность упрочнить материал, например, «усилить» режущие края кухонной утвари или инструментов, вроде стамески или зубила;

нужно повысить пластичность предмета, что делает проще работу с металлом, например, процесс горячей ковки.

Цена профессиональной закалки 1 кг составляет 100-200 рублей. А закалка мелких деталей обойдется дешевле. Цена на эту услугу колеблется от 6 до 20 рублей.

Если закаливать оборудование в домашних условиях, то важно знать некоторые тонкости этого процесса.

Нагрев требует равномерности, он должен проходить без появления на предмете черных или синих пятен. Ни в коем случае нельзя нагревать образец до крайнего показателя.

То, что изделие разогревается правильно, подскажет окрашивание его в яркий красный цвет.

Для закалки металлического предмета типа сверла подходит такое оборудование, как электропечь или термо печь, а также паяльная лампа и большой костер.

ВАЖНО ЗНАТЬ: Нарезка резьбы метчиком на трубе

Что более подходит – печь, электропечь или открытый огонь, зависит от того, какой температуры требует обрабатываемый вид металла.

Когда нужно закалить не всю поверхность металлического предмета, а лишь определенное место, применяется струйная закалка. Она предполагает, что струя холодной воды направляется на объект точечно.

Методика охлаждения сверла, отвертки, зубила или обжимки может быть разной. Ее можно осуществить в несколько ступеней, можно разово и резко или постепенно. Все зависит от вида металла.

Если планируется проводить операцию с одним охладителем, то подготавливается специальное оборудование, вроде ведра или бочки. Для этого подойдет даже ванна.

Этот способ охлаждения идеален для изделий, сделанных из стали углеродистой или легированной.

Когда для понижения температуры предмета из металла нужна двухступенчатая схема охлаждения, применяют две разные среды. Это процедура обеспечивает и отпуск металла.

Так, вначале сверла или дисковые детали охлаждают водой, затем – маслом, которое может быть машинным или минеральным.

Охлаждение с помощью масла осуществляется во вторую очередь, так как есть риск его воспламенения из-за высокой температуры.

Температурные режимы и другие показатели закалки отражает приведенная ниже таблица.

Закалка стали на открытом огне

Закалить металл возможно и в домашних условиях. Для легкого и полезного процесса закаливания надо развести костер и приготовить две большие тары. В огне должно быть много раскаленных углей.

В одну емкость наливается дизельное или моторное масло, в другую – чистая вода, лучше из колодца. Следует предварительно подготовить инструмент, которым надо будет держать раскаленное до пределов изделие.

Желательно найти кузнечные клещи, но если их нет среди инструментов, можно вооружиться чем-нибудь другим, похожим на клещи.

Когда предварительные работы сделаны, металлические сверла или другие предметы кладут в самый центр пламени, то есть на горячие угли.

Угольки насыщенного белого цвета раскаленнее остальных. За процессом закалки важно смотреть – пламя должно быть малиновым, а не белым. Если огонь будет окрашен в последний цвет, то есть угроза перегрева и даже сгорания металла.

Необходимо, чтобы цвет распределялся по всей площади костра равномерным образом. На кромке изделия, которое подвергается закалке, не должны появляться черные пятна.

А если металл местами синеет, то это свидетельствует о том, что материал чересчур размягчился и стал излишне пластичен. Этого ни при каких обстоятельствах допускать нельзя.

ВАЖНО ЗНАТЬ: Технология воронения металла в домашних условиях

Поэтому процесс требует повышенной внимательности, ведь можно перестараться и раскалить лезвие топора добела.

Когда металлическое оборудование прокалится в огне, его пора убирать из очага высокой температуры.

Раскаленный предмет нужно опускать в тару с маслом много раз с частотой в 3 секунды, пошагово увеличивая этот промежуток времени.

Медлить с этими действиями нельзя, нужно проделать операции по закалке металлической кромки скоро и резко.

При работе своими руками элемент стоит окунать в тару с жидкостью до того момента, как цвет лишится своей насыщенности и яркости.

Далее предмет погружают в ведро, куда налита вода, которую придется чуть-чуть взбалтывать.

На этом этапе не забывайте об осторожности, так масляные капельки на ноже или топоре могут вспыхнуть, очутившись в воде.

Как правильно и неправильно погружать разные детали, в том числе сверла и дисковые фрезы воду, отражает таблица:

Очень часто возникает необходимость закалить сверла. Тонкие длинные элементы не рекомендуется опускать в воду плашмя, иначе нижний слой металла, охлаждаемый первым, сожмется.

Сверла следует опускать в жидкость более толстым концом.

Если соблюдать все правила и предосторожности, то закалка своими руками не покажется сложной и опасной процедурой. Она принесет должный гарантированный эффект.

Но порой в домашних условиях приходится закалять стальное оборудование или расплавлять цветной металл. Для таких операций необходима крайне высокая температура, 700-900 градусов.

А разогреть металлические предметы до такого показателя способна только муфельная печь или электропечь. Муфельную печь можно сделать самому. Электропечь в домашних условиях сделать вряд ли получится.

Как изготовить камеру для закаливания металла?

Самодельная муфельная печь сегодня просто необходима в домашнем хозяйстве. Она позволяет без лишних действий подвергнуть изделие термообработке.

Чтобы изготовить печь своими руками, понадобится огнеупорная глина, которую используют для покрытия котлов. Из этого материала создают камеру толщиной не более 1 см.

А ее размеры должны вписываться в следующие параметры длины, высоты и ширины – 210*105*75 мм.

Вылепляя муфельную печь своими руками, надо иметь заранее сделанную из картона форму. Ее лучше пропитать парафином, чтобы она не прилипала.

Глина намазывается на форму с изнаночной стороны, потому что так она не даст во время сушки сильной усадки. Когда глина затвердеет, то самостоятельно отойдет от граней формы.

ВАЖНО ЗНАТЬ: Как выбрать жаростойкую краску по металлу?

Эта же огнеупорная глина послужит материалом для изготовления дверки печи. Затем самодельная муфельная печь в виде двух деталей должна просохнуть на открытом воздухе.

Затем ее до конца просушивают в печи при стоградусной температуре.

Потом дверку и камеру обжигают, мало-помалу увеличивая температуру до 900 градусов. Затем эти детали должны постепенно остынуть в самой печи.

Потом дверцу присоединяют к печи, осторожно действуя напильником и шлифуя поверхность шкуркой.

На камеру нужно намотать 18 метров нихромовой проволоки. Ее толщина должна быть 0,75 мм. Первый и последний витки скручивают.

Чтобы не было риска возникновения замыкания, расстояния между витками проволоки намазывают глиной. На подсохший слой глины намазывается еще один слой толщиной около 12 см.

Изготовленная своими руками самодельная муфельная печь помещается в каркас из металла размером 270*200*180 мм.

Чтобы корпус собирался легко, его целесообразнее сделать с двумя съемными крышками, которые фиксируются винтами.

К крышке впереди на петлю прикрепляют дверцу, она должна открываться по горизонтали. На данную дверку посредством болтов и прокладок необходимо установить деталь из керамики.

Оставшиеся зазоры снова залепляют глиной, а края проволоки убирают на заднюю крышку каркаса.

Затем готовится разъем и стандартный шнур с вилкой. Все отверстия между элементами для нагревания и каркасом нужно заполнить крошкой асбеста.

Чтобы установить термопару и иметь возможность следить за процессом нагревания, в камере желательно сделать две дырочки.

Первую – диаметром 1 см, вторую – 2 см. К этим отверстиям нужно прикрепить закрывающиеся металлические шторки.

Самодельная конструкция печи весит 10 кг и может в течение часа раскаляться до 950 градусов.

Ее наличие облегчает процесс закалки сверла, напильника, матрицы и многих других изделий из металла. Как самодельная печка закаливает металлическое оборудование, показано на видео.

Хотя муфельное оборудование, закаляющее металл, не единственный вариант. Термообработку может выполнить камерное и пламенное оборудование, электропечь, термопечь, а также печи-ванны.

Во всяком случае, сделать прибор для закалки самостоятельно выгоднее, чем покупать его. Например, средняя цена муфельной печи – 40 тысяч.

Электропечь используется для закалки металла при температуре около 1300 градусов и стоит электропечь гораздо дороже.

Похожие статьи:

- Технология цинкования металла в домашних условиях

- Технология кадмирования металла в домашних условиях

- Технология воронения металла в домашних условиях

- Оборудование для литья алюминия в домашних условиях

- Анодируем алюминий в домашних условиях

Источник: rezhemmetall.ru