Деревообработка — отрасль, в которой большое значение имеет качество. Весь процесс — от заготовки леса до выпуска готовой продукции — должен быть всегда чётко отлажен и продуман. Такой же подход применяется и в вопросах сушки древесины, ведь прочность, долговечность и сложность её дальнейшей обработки напрямую зависят от того, какой процент влажности содержится в сырье. Для получения наилучшего результата древесина должна характеризоваться оптимальным уровнем влажности: при сушке необходимо избегать как переизбытка, так и нехватки влаги в волокнах.

Древесина — пористый материал, который, подобно губке, может поглощать влагу из окружающей среды. В зависимости от породы после распила в дереве может оставаться от 30 до 60% влажности. Потому необходимо избегать хранения пиломатериалов в чересчур влажных или, напротив, излишне сухих помещениях: никто в итоге не пожелает приобрести повреждённые и кривые брус или доску.

Именно по этим причинам сушка является обязательным и незаменимым этапом при обработке древесины на производстве. Грамотно выстроенный процесс позволяет предупредить гниение и возникновение грибков в тканях. Срок службы сухого бруса или доски значительно превышает недолгий срок влажных аналогов. Дома и конструкции, сложенные из такой древесины, меньше подвержены деформации.

Сушим токарные заготовки

Сушим древесину по правилам

Довести древесину до необходимой «кондиции» можно несколькими способами. Выбор метода зависит от нужд конкретного производителя или гражданина, если тот сушит лесоматериалы для личных целей, например, для изготовления изделий из древесины. В более промышленных масштабах применяется метод камерной сушки пиломатериалов: штабеля древесины закладываются внутрь специальных сушильных агрегатов.

Однако и в этом случае не всё может пойти гладко (недаром этап сушки считается одним из наиболее важных при деревообработке). Да, сушильные камеры позволяют за относительно небольшой срок обслужить большой объём пиломатериала, однако эффективность сушки во многом зависит от того, не допустил ли оператор ошибок при организации самого процесса. Так, неправильно уложенный штабель может стать причиной образования на материале многочисленных дефектов, в частности, коробления и растрескивания. Нарушение технологии ведёт как к продольным, так и поперечным деформациям пиломатериалов.

«Сушить дерево необходимо, соблюдая определённые правила. В противном случае материал будет безнадёжно испорчен и не сможет использоваться в строительстве. Для этого древесина должна быть уложена в штабеля. А между каждым новым слоем следует располагать прокладки из досок одинаковой толщины. Лес любой породы, уложенный в аккуратные штабеля, никогда не пострадает от грибковых инфекций, сохранит свою целостность и превосходные потребительские качества», — считает один из участников интернет-форума, посвящённого вопросам деревянного строительства.

Как правильно высушить дерево для токарных работ?

Что нам стоит сушилку построить

Начинающие деревообработчики на первых порах сталкиваются с проблемой организации производства с нуля: многих в начале пути останавливают цены на фирменные сушильные агрегаты. Чтобы избежать больших затрат на старте бизнеса, новички пробуют собственноручно соорудить камеру для сушки пиломатериалов. Но допустить ошибку при организации такой системы достаточно просто, и повреждённый в процессе неправильной сушки пиломатериал потом реализовать будет нелегко. Что уж говорить об опасности эксплуатации самодельного оборудования.

«Сушилка для пиломатериалов мне показалась сразу какой-то странной, это потом я только узнал, что она была самодельной Обслуживанием особо никто не занимался. Вентиляторы использовались без реверса, но это полбеды. Некоторые части металлических элементов вообще не были заземлены. К тому же прибавить неправильное обслуживание — на калориферах полусантиметровый слой пыли.

Про наличие правильной вентиляции я вообще молчу. Так вот в один из прекрасных дней приезжаю я на работу, а моё место работы горит, точнее, не совсем оно, а сама сушильная камера и склад древесины рядом», — пишет о своём опыте работы с самодельной сушильной камерой автор блога о работе с деревом и столярном деле Сергей Макарович.

Хотя, отмечает автор блога, эффективную и, что самое главное, безопасную самодельную сушилку всё-таки соорудить возможно. Он также подчёркивает, что и у современных сушильных агрегатов есть ряд недостатков, с которыми может столкнуться деревообработчик при использовании фирменного оборудования.

«Проблема неравномерности просушки штабеля в тепловых сушильных камерах является одной из основных. В той или иной степени этой проблемой страдают почти все камеры. Причин тому множество. Два примера:

1. прохождение сушильного агента между рядами штабеля может снижаться до такой степени, что мало будет чем отличаться от естественной вентиляции без обдува вентиляторами;

2. при однонаправленном обдуве в одном конце штабеля древесина будет недосушена, в другом пересушена».

Вторую проблему из данного списка позволяют решить реверсивные вентиляторы, расположение и качество которых играют ключевую роль в успешности процесса сушки. Для получения действительно хорошего и качественного пиломатериала, необходимо предварительно произвести точные расчёты и грамотно спроектировать сушильную камеру. При этом всё-таки стоит помнить, что риск получить на выходе из сушки какой-то процент брака всегда остаётся: на 100% решить проблему качества и равномерности просушки древесины пока ещё не удалось никому. Главное — приблизиться к идеальному результату настолько, насколько это в принципе возможно.

«Во избежание проблем, помимо соблюдения такого важного условия, как равномерность продува поперёк штабеля с обязательным реверсом, необходимо помнить о герметичности камеры, поддержании нужного температурно-влажностного режима, а также правильной укладке пиломатериала».

Чем дольше, тем суше

Небольшие деревообрабатывающие предприятия чаще всего, чтобы избежать, во-первых, лишних затрат и, во-вторых, опасных ситуаций, связанных с эксплуатацией сушильных камер, пользуются методом атмосферной сушки — вероятно, самым простым и малозатратным из существующих.

Единственное, пиломатериалы при таком методе сохнут долго: полноценная сушка рассчитана на два, а то и три года. Если спешить деревообработчику некуда, то вариант этот, без сомнения, самый подходящий, особенно для просушки больших объёмов древесины.

«Уже 4 года сушим большие объёмы атмосферным способом. В основном большие сечения! 155х205х6000мм. Потом делаем из этого дерева профилированный брус. Суть в том, что в камере экономически невыгодно такие сечения сушить, если всё правильно делать, а под навесом — пожалуйста! Влажность получаем снаружи — 16-19%, а внутри бруса — 17-22%.

Лучший результат по сушке получаешь, когда складируешь зимой, а строить начинаешь следующей зимой или весной. То есть выдержка не менее 12 месяцев! Тогда вообще огонь брус получается!» — делится опытом участник обсуждения на форуме.

Для правильной организации атмосферной сушки древесины необходимо верно подобрать поверхность, на которой будет сооружено прочное основание из балок, труб или рельсов. Поверхность должна быть ровной — ямы, камни и корни исключены.

На основание штабелем укладывают пиломатериалы. Многие деревообработчики предпочитают первый ряд составлять из досок с обзолом и изъянами, если таковые имеются. Между досками непременно оставляют зазоры, а сами ряды разделяют прокладками одинакового размера. В крайних точках штабеля прокладки не должны выступать за торцы досок.

Также непременно следует оборудовать гидроизоляцию. Для этой цели отлично подойдёт рубероид или плотная плёнка. Но и слишком уже усердствовать не стоит: древесина должна продуваться со всех сторон.

Для справки: торцы досок при укладке древесины в штабели для просушки покрывают краской, олифой, известью или клеем ПВА. Это позволяет избежать растрескивания материала.

На верхний слой пиломатериалов укладывают кровельный материал таким образом, чтобы в случае выпадения осадков влага беспрепятственно стекала, не попадая при этом на саму древесину. Не стоит забывать и про защиту штабеля с подветренной стороны: косые дожди с ветром, к сожалению, никто не отменял.

«Крыша — это самый важный элемент для штабеля! Чем надёжнее крыша, тем лучше будет ваше настроение, когда вы этот штабель возьмётесь разбирать. Крышу необходимо сделать таким образом, чтобы воздух имел возможность свободно двигаться снизу вверх, влажный воздух не должен застаиваться в штабеле или подкрышном пространстве.

Ни в коем разе нельзя заматывать штабель плёнкой, тентами, брезентом. Ни одного намека на герметичность не должно быть — штабель должен просматриваться и продуваться со всех сторон. Бояться, что его намочит косой дождь или завалит снег не стоит, ничего ему не будет. Да и не забудьте прикрутить крышу к штабелю, а то при порывах ветра она может взлететь и напугать соседей У меня крыша прикручена к штабелю вязальной проволокой. Думаю, надёжно», — со знанием дела советует один из форумчан.

Длительность сушки атмосферным способом напрямую зависит от породы дерева и окружающих условий. При хороших условиях из древесины естественным образом выводится до 75% влаги при минимальной деформации материала.

А что посоветуете?

Один из представителей отраслевого интернет-сообщества в обсуждении на форуме представил целый список советов по организации атмосферной сушки. В частности, речь идёт о том, как правильно складывать пиломатериалы в штабеля.

1. Складировать доски в штабеля для атмосферной сушки шириной более 1 м крайне нежелательно.

2. Высота штабеля определяется только его устойчивостью (бывает до 6-7 м высотой, если в основании бетонные блоки).

3. Если есть необходимость в складировании нескольких штабелей, то расстояние должно быть между ними 1,5-2 метра.

4.

Ширина зазоров между досками в горизонтальной плоскости должна быть по краям штабеля ⅕ от ширины пиломатериала (но не менее 25 мм). Ширина зазоров должна увеличиваться от краёв к середине. В середине штабеля зазор должен быть в 3 раза больше, чем с краю.

5.

Желательно в штабель укладывать пиломатериалы одного сечения для обеспечения совпадения зазоров между досками по вертикали.

6. Оптимальное сечение прокладок (перекладок) — 25х40. Количество прокладок для 50-й доски — 4 шт (при длине доски 4,5 м). Древесина прокладок должна быть здоровой и, желательно, антисептированной.

7.

Для того, чтобы предотвратить искривление верхних не нагруженных досок, положите на штабель крепкий брус и стяните его с основанием штабеля резиновыми жгутами. Использование проволоки малоэффективно, так как при сушке высота штабеля постепенно уменьшается.

Следовать или не следовать советам — дело сугубо добровольное. Каждый деревообработчик, исходя из собственного опыта, принимает решение о том, какой метод сушки древесины ему следует использовать. Однако, как верно заметил один из пользователей: «атмосферная сушка леса нехитрое дело, но и здесь есть свои особенности, проигнорировав которые, можно угробить кучу леса, ну и денег, соответственно». То же относится и к сушке камерным способом.

Источник: forestcomplex.ru

Сушка древесины в домашних условиях

Вы можете опубликовать сообщение сейчас, а зарегистрироваться позже. Если у вас есть аккаунт, войдите в него для написания от своего имени.

Больше способов поделиться.

Сейчас на странице 0 пользователей

- Нет пользователей, просматривающих эту страницу.

Объявления

- Правила форума

- Краткий FAQ

- Теги (ключевые слова)

- Ответы 90

- Создано 10 г

- Последний ответ 28 мар

Лучшие авторы в этой теме

Популярные дни

- 9 окт 2012 17 публикаций

- 1 мар 2017 9 публикаций

- 16 фев 2015 8 публикаций

- 26 мар 2017 7 публикаций

Популярные сообщения

HarryA

Домашние условия они, по нонешним временам, таки весьма разные. В доселишные времена ускоренная сушка (запаривание) исходит из того что в руском доме стоит русская печь там деревяшка не вари

Источник: rusknife.com

Сушка древесины

Нередко добытая резчиком древесина является свежей и сырой, и приходится решать вопрос: как (и можно ли) резать из сырой древесины и как ее высушить поскорее. Сначала немного о том, как в домашних условиях высушить древесину, когда она планируется впрок, т. е. имеется один-два года в распоряжении резчика.

Если такая древесина представляет собою кряж (чурак) в коре, то целесообразно не снимать кору, а сделать на ней топором вырубки поперек ствола, чтобы дать доступ воздуха к древесине, но не резать кору вдоль, сохранив ее как стягивающий слой, предохраняющий древесину от растрескивания.

Сушка древесины

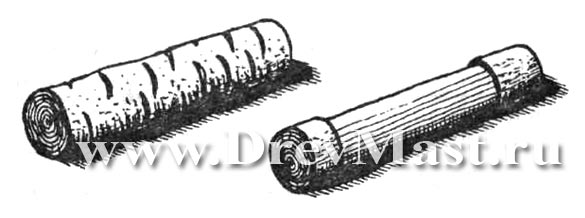

На рисунке подготовленный к сушке кряж (чурак) в коре и ошкуренный.

Другие мастера используют для сушки ошкуренный в средней части чурак, оставляя лишь не снятой кору по концам шириной около 20 см.

Замечено, что такие породы древесины, как липа, тополь, осина, береза, ольха, при умеренной сушке высыхают без трещин даже полностью ошкуренные, но для дуба кора сохраняется целиком, он требует постепенной, длительной сушки и в толстых кряжах сохнет до семи лет. Склонны к растрескиванию при высыхании: граб, ясень, клен, бук; в меньшей степени — сосна и ель, пихта, лиственница, кедр. В любом случае торцы заготовки следует обильно закрасить масляной краской или промаслить растительным маслом; иногда их заделывают смолой (бумагой или промасленной бумагой, а еще лучше — залепить пластилином Сушить древесину естественным путем надо так, чтобы процесс сушки был постепенным, замедленным, но в сухом проветриваемом помещении. Растрескавшиеся концы заготовки после сушки отпиливают.

Липа, как древесина мягкая и пористая, при естественной сушке дает хорошие результаты, не требует особого ухода. Так, например, удалось высушить без единой трещины два от реза свежеспиленного дерева (длиной около 80 см). В течение года — от января до января — полностью ошкуренные и залепленные с торцов пластилином чураки стояли на балконе, но закрытые от попадания дождя или снега.

Затем один из чураков был распилен на заготовки. Заготовки, внесенные в помещение, не показали даже мелких трещин на торцах, хотя процесс естественной сушки с учетом изменившихся условий продолжался. Часть заготовок была использована сразу же в резьбе для мелких деталей.

Обратим внимание читателя и на дошедшие до нас устные сведения о приемах сушки древесины старыми методами народными умельцами.

Ускоренный процесс сушки древесины на основании опытов, проделанных за рубежом.

- Материалы для столярно-плотницких работ

- Древесные породы для столярно-плотницких работ

- Лесо- и пиломатериалы

- Шпон, фанера, ДСП, ДВП

- ДСП, как материал для изготовления мебели

- Выбор и заготовка материала

- Сушка материала, измерение влажности, виды деформации доски

- Свойства древесины

- Древесина, как строительный материал

- Наиболее эффективные средства защиты древесины от огня

- Измерительный и разметочный инструмент

- Инструмент для тёски и распиловки древесины

- Инструмент для строгания

- Инструмент для долбления, резания, художественной резьбы, сверления

- Верстак

- Приспособления

- Затачивание

- Пиление

- Строгание

- Сверление

- Соединение на клею

- Соединение на гвоздях, винтах и другие виды крепления

- Сплачивание

- Сращивание

- Наращивание

- Соединение под углом (вязка)

- Соединения в шпунт и гребень

- Угловая вязка щитов в гребень и врезным гребнем

- Вязка на «ус»

- Виды полов. Укладка

- Наборный паркет

- Укладка паркета

- Щитовой паркет

- Паркетные доски

- Строгание, циклевание и шлифование паркетных полов

- Ремонт паркетных полов

- Породы древесины для изготовления лестниц

- Основные правила при строительстве лестниц

- Методы расчёта лестниц

- Параметры основных деталей лестницы из дерева

- Составление чертежа лестницы

- Лестничные перила

- Соединения деталей деревянных лестниц

- Деревянная лестница на косоурах

- Деревянная лестница с тетивами

- Чердачная винтовая лестница

- Переносные лестницы

- Ремонт старой деревянной лестницы

- Оконные переплёты

- Крепление коробок в деревянных зданиях

- Остекление переплётов

- Ремонт оконных переплётов и коробок

- Дверные коробки

- Дверные полотна

- Наличники

- Двери на гвоздях

- Двери на шпонках

- Двери, связанные в наконечник, шипами или на «ус»

- Как установить деревянную дверь

- Ремонт дверей

- Обшивка

- Перегородки

- Деревянная арка

- Ремонт стен

- Устройство крыши

- Кровельные материалы

- Кровля из мягких материалов

- Покрытие для металлочерепицы

- Обессмоливание и отбеливание древесины

- Лакирование

- Выбор древесины для резьбы

- Свойства некоторых пород древесины

- Сушка древесины

- Заделка трещин

- Удаление сучков

- Исправление сколов

- Склеивание

- Фанерование

- Отделка поверхности

- Покрытие маслами и лаками

- Тонирование, применение искусственных красителей

- Составная и наборная древесина, особенности работы

- Склейка щитов

- Оклейные работы

- Резная икона из дерева

- Художественная обработка древесины

- Техника работы в маркетри

- Подготовка рисунка для мозаичного набора

- Изготовление деталей

- Маркетри с уточнённым цветом фанерок

- Мозаика на сферической поверхности

- Реализация сюжета в маркетри

- Интарсия. Применение рельефной интарсии

- Примеры смешанной техники декорирования поделок из дерева

- Применение смешанной техники в художественном оформлении пола

- Инструменты для резьбы: приобретение и изготовление

- Плоские (прямые) стамески

- Полукруглые резцы и стамески

- Ножи и резаки

- Клюкарзы, царазики, уголки

Пользователям Internet Explorer 6 полный просмотр структуры ресурса доступен на карте сайта

Источник: www.drevmast.ru

Токарная работа по дереву: тонкости самостоятельного вытачивания изделий на токарном станке для начинающих от А до Я

Токарная обработка древесины превращает грубую древесину в элегантные изделия, выделяет интересную структуру отдельных пород, позволяет придать самую необычную и привлекательную форму грубым доскам и брускам.

Для токарной обработки можно выбрать обычные породы дерева: дуб, бук, ель, сосну, ясень. Это зависит от требуемых свойств конечного продукта, а также от его цвета. Важно выбирать в качестве сырья сухую или свеже-влажную древесину.

Влажная и сухая древесина

Мокрая древесина обычно обрабатывается лучше. Преимущество не только в простом и быстром захвате материала, но и в минимальном пылеобразовании при работе.

Однако полученный продукт со временем претерпит серьезные изменения. Постепенное высыхание может изменить форму и размеры объекта. Быстрое высыхание может даже вызвать растрескивание.

В отличие от свежей древесины при обработке сухой древесины можно рассчитывать на стабильность формы и окончательный цвет.Однако такая токарная работа более трудоемка, но ряд современных устройств решает эту проблему.

Также важны более низкая доступность и более высокая цена высушенной древесины.

Сфера применения токарных работ по дереву

Токарная обработка дерева может использоваться в производстве:

- Перил и барьеров;

- Частей мебели: ножки стульев, столов, реставрации антикварной мебели;

- Украшений и аксессуаров (ручки, фасады, планки);

- Карнизов, штанг;

- Контейнеров, посуды;

- Игрушек.

Токарная техника

В зависимости от намерения или производимого продукта, необходимо выбрать технику токарной обработки. Самая распространенная и простая форма — токарная обработка шпинделя, в основе которой лежит цилиндрическая форма.

Прочно закрепленный материал плавно вращается вокруг своей оси, а специальные ножи или планки формируют древесину. Таким способом вы делаете ножки для стульев и столов, отдельные перегородки для перил или заборов.

Продольное или поперечное точение найдет применение при производстве декоративных элементов или мисок, контейнеров и игрушек. Здесь можно интересно совместить механическую обработку материала снаружи с доработкой полости внутри дерева.

Другие типы токарной обработки включают, например, кольцевую, многоосную или сегментную токарную обработку. Однако для нормальной обработки дерева достаточно знания классических техник и их сочетаний.

- При работе обращайте внимание на качественное оборудование. На ножах экономить однозначно не стоит.

- Качественная, хорошо заточенная сталь гарантирует простоту использования.

- Материал под лезвием будет плавно меняться, не будет неровностей или нежелательного истирания краев.

- Выбирайте ножи, токарные станки, стамески только от качественных производителей с возможностью многократной шлифовки.

Качественные ножи — это вложение, но оно скоро вернется к вам. Это сэкономит ваше время, сложный ремонт готовой продукции и испорченного материала.

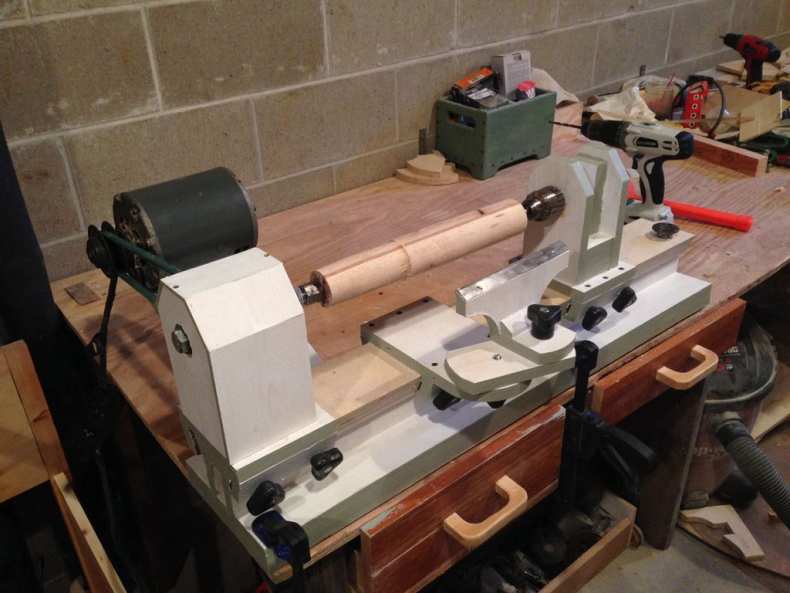

Строение токарного станка

Универсальный центровой токарный станок является самым распространенным токарным станком. Название токарного станка происходит от двух точек, между которыми по центру зажимается заготовка.

Конструктивные элементы токарного станка можно разделить на 5 основных групп:

- Станина в виде массивного литого основания;

- Передняя и задняя бабки;

- Устройство подачи;

- Продольный или поперечный саппорт;

- Набор сменных шестерней;

- Коробка передач.

Некоторые токарные станки дополнительно оснащаются фартуком для приведения в движение механизмов.

Станина токарного станка

Это основная часть токарного станка, она имеет форму балки и изготовлена, как правило, из серого чугуна. Станина должна быть достаточно жесткой и прочной, чтобы выдерживать вес других частей токарного станка, не гнуться и выдерживать силы, возникающие при токарной обработке.

- Станина токарного станка обычно устанавливается на двух корпусных ножках.

- Левая ножка в основном скрывает двигатель и коробку передач, правая служит ящиком для инструментов.

- Вверху станины есть направляющая для опоры и задней бабки.

- Устройство подачи скользит по внешним направляющим поверхностям, а задняя бабка — по внутренним направляющим поверхностям.

Из-за возможных повреждений на нее не ставят инструменты, полуфабрикаты, для этого предусмотрены отсеки для хранения.

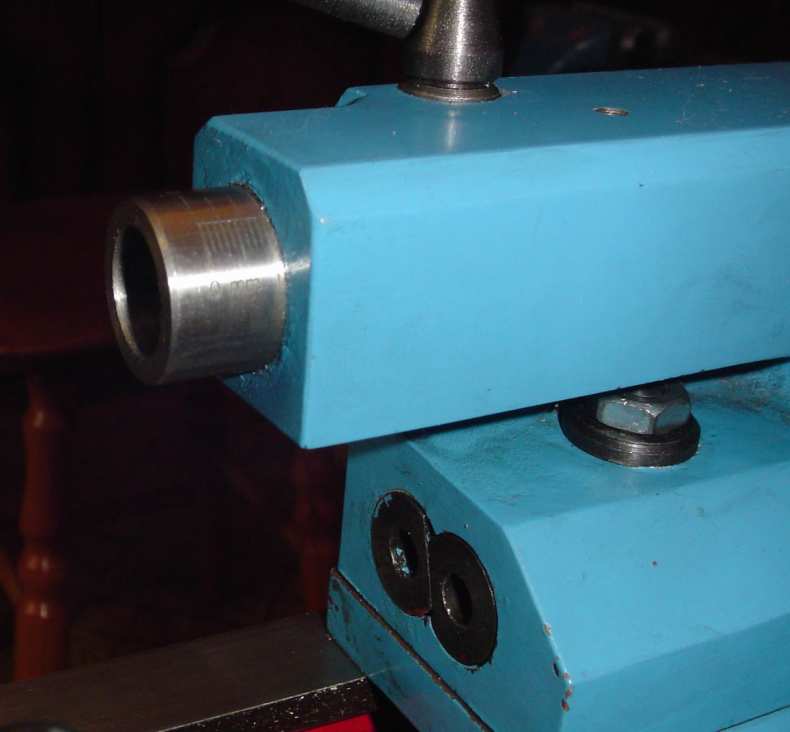

Передняя бабка токарного станка

Это полый вал, установленный в подшипниках, конструктивно выбранных для предотвращения изгиба шпинделя и поддержания давления, создаваемого во время обработки.

- Передний и задний коренные подшипники (скользящие) воспринимают давление перпендикулярно оси шпинделя.

- Эти давления также называются радиальными давлениями.

- Давление в направлении оси шпинделя (осевое давление) воспринимается подшипником качения.

- Шпиндель и бабка не должны вибрировать во время работы.

Большинство токарных станков имеют переднюю бабку коробчатой формы (в исключительных случаях они имеют цилиндрическую форму).

Правый конец шпинделя выступает из передней бабки и имеет на внешнем конце резьбу, к которой прикручен зажим для зажима заготовки. Основная часть бабки — шпиндель.

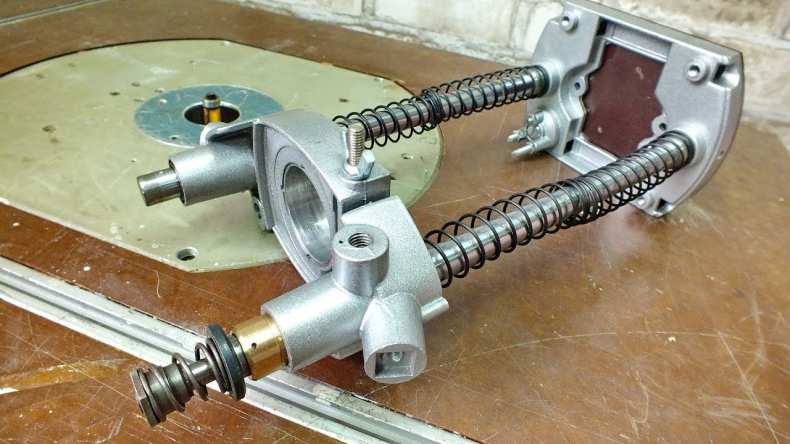

Шпиндель

Шпиндель приводится в движение двигателем, который, как уже упоминалось, установлен в левой стойке токарного станка. На валу двигателя имеется ведущий шкив с канавками для приводных ремней, передающих движение на ведомый шкив и на редуктор.

- Коробка передач имеет несколько передач, и перемещение скользящих шестерен изменяет передачи и, следовательно, скорость ведущего шкива.

- Движение от ведущего шкива передается широким плоским ремнем на шкив в передней бабке.

- Шкив закреплен на корпусе, установленном на двух шарикоподшипниках.

Шпиндель свободно проходит через корпус и может быть соединен с ним с помощью муфты или шаблона шестерни.

Устройство подачи

Во время токарной обработки нож перемещается вручную или механически, в радиальном и осевом направлении относительно заготовки. Подающее устройство приводится в движение валом и сменными шестернями. Движение передается на шестерни в редукторе подачи.

Переключение передач изменяет скорость подачи ножа при повороте.

- В подающем механизме шестерни разделены на три группы I, II, III. В части I шестерни переключаются путем перемещения скользящих шестерен с помощью маховика.

- В части II представлена шестерня Нортона, которая приводится в движение промежуточным валом, на котором закреплена широкая шестерня, с которой шестерня постоянно находится в зацеплении, установленная на поворотном рычаге.

Токарная обработка дерева — занятие красивое и творческое. Это требует определенного мастерства, но с качественным оборудованием и мощным токарным станком можно относительно быстро освоить базовые приемы.

Кроме того, широкое применение находит обработанная древесина. Вы можете оборудовать или дополнить его обычным мебельным производством, он также послужит практичным аксессуаром в интерьере и экстерьере.

Источник: lesorubexpert.ru

Методы сушки древесины

Одним из самых важных подготовительных этапов в работе с пиломатериалом, является сушка древесины. Она позволяет удалить из дерева излишнюю влагу, но не многие знают для чего это необходимо и как данный этап влияет на качество материала. Сухой материал характеризуется высокой прочностью, не гниет, а также хорошо склеивается и в процессе сборки не коробится. Поэтому, если вы хотите, чтобы изделия из дерева прослужили вам долгие годы, предварительно пиломатериал необходимо просушить.

Процесс сушки (описание)

При высушивании древесины, происходят одновременно два процесса, параллельно друг другу. Идет испарение излишней влаги и усадка материала. Время сушки древесины, напрямую зависит от толщины и массы заготавливаемого пиломатериала. В первую очередь влага испаряется из верхних слоев, после изнутри.

Важно укладывать материал ровными штабелями без перекосов и скручивания тогда пиломатериал высохнет, и будет иметь правильную форму. В дальнейшем при эксплуатации необработанных деревянных изделий в отапливаемых помещениях, материал может досушится.

Чтобы проверить избыток влаги в материале, нужно сжать в руке опилки. Если опилки сломаются, то это означает, что материал сухой. На производстве используются специализированное оборудование для сушки, и измерить влагу в пиломатериале можно посредствам электровлагомера. Если планируется сушка древесины в домашних условиях, то в этом случае специалисты рекомендуют заготавливать материал в период, когда опадает листва до момента появления на дереве почек, то есть осень-весна.

В зависимости от толщины материала для его полной просушки без специализированного оборудования устанавливаются разные сроки. При условии проживания в регионах с относительной влажностью воздуха и средне-умеренным температурным режимом выделяют периоды сушки.

Сушка при толщине материала до 20 см:

- В период с марта по май от 25 до 30 дней;

- Июнь-июль 9-11 дней;

- Август-сентябрь 22-30 дней;

- Октябрь 12-28 дней.

Сушка при толщине от 30 до 55 см:

- В период с марта по май от 33 до 37 дней;

- Июнь-июль 15-20 дней;

- Август-сентябрь 30-38 дней;

- Октябрь 25-33 дней.

Сушка при толщине от 55 до 75 см:

- В период с марта по май от 43 до 51 дня;

- Июнь-июль 26-35 дней;

- Август-сентябрь 43-47 дней;

- Октябрь 34-45 дней.

Чтобы не образовались трещины, необходимая влажность древесины должна составлять 18-22%. То есть, влага не должна полностью покинуть пиломатериал, так как в период сборки и последующей обработки в помещении древесина досохнет.

Сушка древесины своими руками может производиться несколькими способами:

- В сушильной камере;

- На корню;

- На воздухе;

- Сушка в жидкости;

- Метод вакуумной просушки

- Контактным;

- Рациональным методом.

Подробнее рассмотрим самые распространенные методы сушки своими руками.

Сушка на корню

На расстоянии около 1 метра от корня дерева, снимается по всей окружности вся кора. Снимать кору необходимо размером не более 1,5 метра в высоту. Если кольцо снимаемой коры, будет менее 1 метра, то это может привести к более длительному процессу засушивания, что не всегда удобно.

Снятие коры обеспечивает приостановку поступления влаги к кроне. Листья начинают подпитывать влагой из ствола дерева. Степень усушки ствола определяют по листве, которая со временем начинает, не по сезону, засыхать.

Спиливать ствол дерева можно только после просушивания, когда вся крона высохнет, что свидетельствует о потере влаги в будущем пиломатериале. Засушивать высушенное дерево, после спила не требуется, материал просто распиливают и приступают к следующим этапам производства.

Сушка на открытом воздухе

Просушить быстро пиломатериал и высушить древесину в домашних условиях можно на открытом воздухе. Необходимо сделать навес, так как на древесину не должны попадать прямые солнечные лучи и атмосферные осадки.

Предварительно на воздухе под навесом нужно подготовить настил для досок, его можно изготовить из подручных материалов: бревен, досок, рельс или труб. Настил должен быть высотой не менее 30 см от почвы, которую предварительно необходимо, чем либо, накрыть: соломой, сухой травой или листом рубероида. Основание должно быть ровным, чтобы при укладке досок они не деформировались.

После на подготовленный поддон поперек штабелем располагаются пиломатериалы для просушки. Перед тем как сушить пиломатериал, необходимо его торцы обработать раствором извести с добавлением в него столярного клея (раствор должен получиться консистенции жидкой сметаны). Помимо извести смазать торцы досок можно также масло, олифой или любой краской.

Помимо этого штабель досок по бокам необходимо укрыть, чтобы на него не попадали косые осадки. Между слоями досок также необходимо расположить прокладки. Крайние прокладки располагаются в уровень с торцами. При правильном планировании процесса естественная сушка древесины на воздухе, является самым оптимальным и выгодным методом.

Вываривание и запаривание

Данный метод просушки древесины применялся еще в старину, для изготовления впоследствии посуды. Смысл такой просушки заключается в замене влаги из древесины маслами. Заготовку помещаютв емкость с маслом и ставят на огонь, после варят в течение 5-6 часов. Данное время понадобится для более толстых материалов, а для небольших брусков будет вполне достаточно и 60 минут. После древесину необходимо снять с огня и дать ей высохнуть на солнце.

Для запаривания, заготовку из дерева нужно поместить в кипящую воду и на 2 часа оставить на огне. Длительность кипячения напрямую зависит от размера и толщины материала. Далее заготовку изымают из воды и дают ей высохнуть в комнате без отопления, но только не на солнце, так как дерево может деформироваться.

Способов и методов сушки древесины существует много, но каждый можно использовать только в определенных целях.

Высушивание газетами и соломой

Данный способ применяется, когда необходимо обсушить небольшие заготовки. Сушка газетами предполагает оборачивание сухими листами дерево, после чего оно помещается в пакет. Пакет необходимо плотно завязать и положить в теплое место. После того как газета стала мокрой, ее необходимо сменить на сухую макулатуру.

Данный процесс может занять несколько недель, а то и месяц. Интервалы между заменой макулатуры, будут со временем становиться больше, это означает, что влаги становится меньше. Но нельзя переусердствовать и в этом случае, так как пересушка может впоследствии привести к растрескиванию материала.

Использовать солому нужно так же, как и в случае с газетами, только ее не нужно класть в пакет и использовать в качестве сушки отапливаемое помещение. Заготовки накрываются сухой соломой под навесом на улице. Смена соломы, как в случае с газетами не требуется, она со временем сама высыхает.

Как высушить древесину

Сушка дерева в домашних условиях может производиться различными способами и при минимальных затратах. При высушивании материала главное понимать, что продолжительность процесса напрямую зависит от породы и массы дерева. К примеру, заготовки из дуба, могут сохнуть до нескольких лет. Помимо этого пересушка может впоследствии дать трещины, что негативно скажется на внешнем виде и качестве изделия. Поэтому если вы не уверены в своих силах, то в этом случае лучше купить уже высушенную древесину.

Не все понимают, как правильно производить сушку, чтобы впоследствии древесина не деформировалась. Поэтому так важно перед непосредственным процессом сушки изучить как можно детальнее рекомендации специалистов.

Источник: brusder.ru