Технология камерной сушки включает в себя подготовку штабеля сырого и хранение высушенного материала, проведение прогрева, кондиционирования и непосредственно сушки древесины.

В настоящее время существует достаточное количество режимов сушки древесины разных пород. Они отличаются уровнем температурно-влажностных параметров среды и числом изменений этих параметров на протяжении процесса, т.е. количеством ступеней. Общим является принцип построения режимов, основанный на безопасном для целостности древесины, постепенном повышении температуры и снижении влажности агента сушки.

Режимы разработаны и могут непосредственно применяться в «идеальной камере». В реальных камерах необходима доработка, привязка режимов с учетом конкретных конструктивных особенностей. Так один и тот же режим в разных камерах может привести к ускоренной сушке, приводящей к браку, или к замедленной с переувлажнением материала и завышенным расходом теплоносителя. Поэтому основной задачей технолога является подбор оптимального режима индивидуально для каждой камеры.

Сушильные камеры для древесины. Глупости инженерии прошлого века на современных производствах

При выборе режима сушки необходимо исходить из рационального сочетания следующих факторов: требуемого качества высушиваемого материала, определяемого нормами требований к качеству сушки; категории режимов сушки, обеспечивающей необходимое качество сушки при заданной продолжительности процесса, и конструкции камеры, способной высушивать материал, по определенной категории качества не превышая режимную продолжительность. Помимо технологических особенностей использования того или иного режима следует учитывать и экономические аспекты — рентабельность применения режимов разной интенсивности.

Укладка пиломатериалов в штабель для камерной сушки.

На равномерность сушки и сохранение правильной формы досок после сушки большое влияние оказывает качество формирования штабелей (пакетов). Деформирование высушиваемых пиломатериалов — это результат недостаточного их зажатия, т.е. неправильной укладки в штабель.

При камерной сушке используются штабеля двух типов: пакетный, формируемый из нескольких (2…4) сушильных пакетов, и цельный, собираемый целиком на месте его формирования.

Штабель должен состоять из пиломатериалов одной породы и толщины.

Подштабельное основание должно быть прочным, жестким, а верх его — горизонтальным. Длина основания должна равняться длине штабеля. Основанием штабеля наиболее часто служат специальные рельсовые вагонетки, собранные из треков. Трек представляет собой двухколесную тележку, установленную на один рельс.

Треки соединяются между собой брусками сечением 100х100 мм, устанавливаемых в соответствующие пазы на треках. Длина брусков должна равняться ширине штабеля.

Форма поперечного сечения пакетов и штабелей должна быть прямоугольной, а торцы их выровнены по вертикали.

Разные по длине доски укладывают вразбежку, причем самые длинные — по краям. Такая укладка предохраняет концы досок от коробления. Стыкуемые доски (длина которых меньше половины длины штабеля) располагают не менее чем на двух прокладках, при этом внешние торцы выравнивают по торцам штабеля.

Фрагмент ВИДЕО УРОКА — Сушка древесины.

Если доски имеют разную ширину, то узкие укладывают в середину, а широкие — по краям пакета или штабеля. Если по ширине пакета или штабеля целое количество досок не размещается, то зазор оставляют по середине ширины штабеля.

Недогрузка штабеля по высоте недопустима, так как за счет больших утечек сушильного агента через пространство над штабелем резко снижается скорость циркуляции в самом штабеле. Это приводит к увеличению сроков сушки и в некоторой степени к неравномерному просыханию материала.

Необрезные доски укладывают комлями в разные стороны.

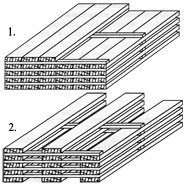

Рис.1. Укладка пиломатериала в ряду пакета или штабеля.

В зависимости от характера циркуляции агента сушки через штабель пиломатериалы укладывают:

- сплошными рядами без промежутков (шпаций) между досками для камер с горизонтальной циркуляцией поперек штабелей;

- с промежутками (шпациями) между досками для камер с горизонтальной циркуляцией вдоль штабелей и с вертикальной, в том числе естественной циркуляцией.

Рис.2. Примеры укладки пиломатериалов: 1- без шпаций, 2- со шпациями.

В штабелях или пакетах со шпациями общая ширина шпаций должна составлять при укладке обрезных досок — 35%, необрезных — 57% от ширины штабеля. Шпации должны быть распределены равномерно по ширине штабеля.

Горизонтальные ряды пиломатериалов в пакетах и штабелях должны разделяться межрядовыми прокладками, а пакеты по высоте штабеля — межпакетными.

Главное внимание уделяют шагу прокладок, а также вертикальности их рядов — это основной признак качества укладки пиломатериалов.

Расстояние между прокладками по длине штабеля (шаг прокладок) зависит от древесной породы, толщины и ширины пиломатериала, конечной влажности.

При высушивании хвойных пиломатериалов с конечной влажностью (10…12)% шаг прокладок ш принимают равным 20-кратной толщине Т досок, т.е. ш = 20Т.

При сушке дубовых и буковых досок, которые значительно коробятся, ш = 15Т.

Если конечная влажность древесины (5…7) %, а сортименты короткие, назначают ш = 10Т.

В случае высушивания хвойных пиломатериалов до транспортной влажности следует принимать ш = 35Т.

Длина межрядовых прокладок зависит от ширины штабеля, их ширина (35…45) мм, толщина (25 ± 0,5) мм.

При сушке толстых пиломатериалов в высоких штабелях рекомендуются прокладки шириной 50 мм.

Межпакетные прокладки изготавливают квадратного сечения не менее 70 х 70 мм.

По высоте штабеля прокладки следует укладывать строго вертикально одна над другой. Сбившиеся прокладки выправляют. Нижняя прокладка должна находиться над опорным брусом или над другим прочным основанием. Крайние прокладки у лицевого ровного торца штабеля укладывают заподлицо с торцами досок.

Прокладки изготавливаются из древесины хвойных и лиственных пород, не имеющей гнили и синевы.

Прокладки используют только сухие, после калибровки на рейсмусовом станке при строгании с одной стороны.

Количество межрядовых прокладок по длине пакета или штабеля приведено в таблице 1.

Рекомендуемое количество прокладок в горизонтальном ряду пиломатериалов по длине пакета или штабеля

Количество межпакетных прокладок по длине пакетного штабеля должно быть таким же, как и количество межрядовых прокладок. При формировании штабеля межпакетные прокладки должны размещаться в одном вертикальном ряду с межрядовыми прокладками пакетов.

Источник: sushilo.ru

Камерная сушка древесины: технология, плюсы и минусы

Древесина в виде готовых пиломатериалов, фанерных изделий и стружечных панелей по-прежнему остается базовым расходным сырьем для многих сфер промышленности и строительства. Ее экологическая чистота и податливость в обработке позволяют конкурировать даже с высокотехнологичными стеклопластиками. При этом имеют место и недостатки материала, обусловленные низкой прочностью и чувствительностью к агрессивным средам. Минимизировать их позволяют специальные методы предварительной обработки. В частности, камерная сушка древесины с тепловым воздействием является одним из самых распространенных способов повышения ее технико-физических свойств.

Применяемое оборудование

Существуют разные виды сушильных агрегатов, общее принципиальное устройство которых предусматривает наличие теплоносителей. От них горячие потоки распределяются по поверхности целевого материала. Базовая классификация выделяет сушильные камеры диэлектрического и конвективного типа. Диэлектрические модели формируют тепловую энергию в процессе преобразования высокочастотных токов.

В свою очередь, конвективные агрегаты нагнетают тепловые потоки к пиломатериалу через предварительно нагретый воздух, что способствует выведению влаги. Агент сушки в такой рабочей схеме нагревается вместе с водными парами. После чего смесь циркулирует в теплообменнике.

Конвективная камера для сушки древесины может использовать в качестве функциональных элементов (проводников тепла) жаротрубные, пароводяные, а также индукционные носители. Иногда применяются и газовые камеры, выделяющие большие объемы тепловой энергии. И диэлектрические, и конвективные модели сушилок могут работать в вакууме, то есть при низком давлении.

Подготовка материала

Качество сушки во многом зависит от того, насколько правильно были подготовлены штабеля – так называемые пакеты с пиломатериалами, которые специально формируются для закладки в камеру. К примеру, неравномерность просушивания и деформирование отдельных участков на досках как раз будет следствием неправильного пакетирования.

Обычно применяется два способа такого рода подготовки:

- одиночный штабель;

- пакетное формирование закладки.

В первом случае один штабель включает несколько досок, сложенных в одинаковой конфигурации. Пакетная закладка предполагает, что пиломатериал будет укладываться несколькими готовым штабелями. В качестве основы для штабеля используется жесткая платформа с ровной поверхностью. Это может быть рельсовая вагонетка, сформированная отдельными треками.

Чтобы камерная сушка древесины производилась без утечек теплового агента, недогруз штабеля не допускается. Он должен быть полностью заполнен или досками одинаковой длины, или пиломатериалом разного типоразмера вразбежку. Между стыкуемыми досками предусматривается размещение одного или нескольких слоев подкладки.

Режимы

Выделяют три категории сушки:

- Первая категория – это высококачественный режим, осуществляемый при температуре порядка +60+70°С. Данный режим позволяет сушить материал до коэффициента влажности 6-8%. Полученные таким способом обработки изделия отличаются высокими технико-эксплуатационными показателями, позволяющими использовать материал в приборо- и машиностроении, в силовых строительных конструкциях, производстве элементов инженерной техники и т.д.

- Вторая категория обеспечивает режим с доведением уровня влажности до 8-10%. Для таких целей используют сушильные камеры, работающие при температурах до +75°С. Целевой сферой использования обработанных в этом режиме материалов является мебельное производство, а также изготовление столярно-строительных конструкций.

- Третья категория сушки позволяет получать пиломатериал среднего качества, влажность которого может достигать и 15%. Из такой древесины в дальнейшем производят тару, погонаж и недорогой стройматериал.

Прогрев древесины

Первичный прогрев требуется для предотвращения процессов напряжения внутренней структуры пиломатериала в ходе основной сушки. Производится интенсивное, но кратковременное тепловое воздействие, в процессе которого влага не испаряется. Параллельно с тепловой обработкой в камеру направляется насыщенный пар. Эту функцию выполняет группа вентиляторов с калориферами. Процесс испарения влаги по всей толщине материала начнется только после прекращения теплового воздействия.

Опять же, чтобы камерная сушка древесины не повредила ее структуру, уже на первой стадии прогрева регулируется баланс между температурным режимом и скоростью падения влажности. При нарушении этого баланса возникает риск появления трещин. Продолжительность данной процедуры определяется внешними условиями и характеристиками древесины – в среднем от 1 до 2 ч.

Основной этап

После начального прогрева следует непосредственно сушка. Но переход должен быть постепенным, что отражается в медленном открывании воздухообменных заслонок, выводящих влагу. На этом же промежутке устанавливаются оптимальные параметры тепловых потоков. Температурный режим, в свою очередь, регулируется уровнем открытия жалюзи камеры. Если же требуется повысить насыщенность агента, приточные патрубки вовсе закрываются.

Также степень насыщенности теплового воздействия может корректироваться путем запуска парогенератора. Однако при открытой вытяжке подключать системы нагнетания пара нельзя. В процессе выполнения операции камерная сушка древесины контролируется по характеристикам температуры и ее погрешности. На производствах обычно сведения об этих величинах каждый час заносятся в журнал.

Влаготепловая обработка

Это тоже своего рода промежуточный этап, для которого создаются специальные условия среды: она должна обеспечивать высокую интенсивность влаговыведения и стабильный температурный режим. Создается такая среда посредством того же нагнетания пара при включенных калориферах. В регуляции могут задействоваться вентиляторы и вытяжные каналы. Оптимальная температура для этого режима обработки должна на 6-7°С превышать показатели среды на основной стадии сушки, но в то же время быть ниже +100°С.

Важно подчеркнуть, что влаготепловая обработка применяется не ко всем древесным породам. Например, технологии изготовления сухого бруса предусматривают использование этой операции для пиломатериалов из кедра, сосны, липы, толщина которых превышает 60 мм. Толстые заготовки могут подвергаться влаготепловой обработке несколько раз для полного охвата внутренней структуры.

Завершение процесса

После сушки производится кондиционирующая обработка, целью которой является выравнивание показателей влажности и структуры материала. Посредством увлажнительных устройств и калориферов формируется специальная среда, в которой пересушенные участки пиломатериала увлажняются, а недостаточно просушенные – подсыхают. По времени такая обработка длится несколько часов – конкретная продолжительность зависит от объема закладки и параметров материала.

Показатели влажности древесины после камерной сушки с кондиционирующей обработкой также варьируются от 6 до 15 % в зависимости от примененного режима. Далее после предварительного охлаждения производится выгрузка штабелей из камеры. При необходимости может задействоваться и дополнительная операция принудительного охлаждения с проветриванием.

Плюсы технологии

Камеры с температурной и влажностной обработкой позволяют обеспечивать процессы сушки с полным сохранением экологичности материала. В большинстве случаев подобные методы обработки не требуют задействования активных химических средств, повышающих эффективность процесса. Отмечается и высокое качество результата. Если оператор не допускал ошибок при организации процесса, то полученный брус обретет высокие прочностные и защитные качества.

Многие указывают и на высокую производительность камерной сушки древесины. Плюсы и минусы, впрочем, в этой характеристике сходятся. С одной стороны, пакетированная обработка действительно позволяет за короткие временные интервалы обслуживать большие объемы древесины. А с другой – невозможность обработки малых пакетов с урезанной загрузкой ограничивает сферы применения такого оборудования.

Минусы технологии

Основная критика данной технологии сушки сводится к риску образования многочисленных дефектов пиломатериала в процессе выполнения операции. Одним из самых распространенных из них является коробление. Нарушение технологии может спровоцировать как продольные, так и поперечные деформации.

Обычно такие процессы становятся следствием недостаточного вывода влаги перед основным этапом просушивания. Часто материал получает дефекты в виде растрескивания в торцах. Подобные изъяны возникают, если сушилка для пиломатериалов работала в формированном режиме на этапе первоначального прогрева. Технология требует, чтобы этот процесс даже при минимальных температурных показателях выполнялся в условиях смягчения структуры пиломатериала.

Заключение

Упрощение принципов управления и технического обслуживания обрабатывающих агрегатов способствовало формированию целых сегментов оборудования, предназначенного для бытового применения. Насколько оправдана организация собственной линии для сушки пиломатериала? Это будет зависеть от объемов обработки.

И также важно учитывать стоимость камерной сушки древесины. Цена 1 м 3 в среднем составляет 2-3 тыс. руб. Конечно, если строить собственный дом из бруса, то выгода будет очевидна. Но и само оборудование стоит недешево, не говоря о нюансах эксплуатации и рисках получения тех же дефектов без профессиональной поддержки.

Источник: fb.ru

Технология сушки древесины

Режим сушки зависит от породы древесины и толщины пиломатериалов. Чтобы доски при сушке не трескались и не коробились, применяют предварительное пропаривание их, для чего в камеру подают влажный пар. Вначале их прогревают в течение 1—2 ч при температуре 50° С. После пропарки повышают температуру до 60° С, затем повторяют пропарку и, если необходимо, пропаривают до трех раз. При правильном режиме сушки древесина не претерпевает большой деформации.

Рис. 6. Схема способов сушки:

а — воздушно-паровой периодического действия, б — электросушилкой, работающей на токах высокой частоты; 1 — калориферы, 2 —приточные каналы, 3 — трубы для пуска пара, 4 — вытяжные трубы, 5 — специальная тележка (трек), 6 — заслонка, 7 — подвижный электрод, 8 — неподвижный электрод

Мягкие породы древесины сушат при температуре 40—75° С, твердые — при 35—55° С. Температура сушки пиломатериалов не должна превышать 80° С, так как при более высокой температуре изменяется структура поверхностных слоев древесины, т. е. происходит как бы закалка материала. Такой материал трудно обрабатывать режущими инструментами.

В начале сушки воздух должен иметь сравнительно высокую влажность и небольшую температуру. Чем выше влажность древесины, тем большее количество влаги должен содержать вводимый в камеру воздух во избежание растрескивания дерева. Затем по мере высыхания материала температуру воздуха повышают, а влажность снижают до минимума.

Для сушки пиломатериалов хвойных и лиственных пород разных размеров на большинстве заводов в модельных цехах применяют паровоздушные камеры периодического действия с побудительной реверсивной циркуляцией.

Выгруженный пиломатериал из сушки (высушенный при температуре 60—70° С до влажности 10—12%) перед пуском его в производство выдерживают в условиях производственного цеха в течение 2—3 суток для освобождения древесины от внутренних и поверхностных напряжений (нормализация), полученных в результате сушки.

Кроме паровоздушных сушильных камер, существуют газовые камеры. В сушильной газовой камере периодического действия для испарения влаги используется бездымный газ, получаемый в топке при сжигании сырых древесных отходов, который посредством осевого высоконапорного вентилятора нагнетается через газоходы на штабеля пиломатериалов. В конструкции камеры предусмотрено паровое увлажнительное устройство.

В деревообрабатывающей промышленности применяются газовые сушилки периодического действия, работающие на природном газе, с наличием топки, в которой температура газа достигает 1000—1300° С, но после циркуляции в камере смесь подается при температуре около 100° С. Рабочая газовая смесь бездымна. Пиломатериалы, высушенные в правильно работающих газовых камерах, не темнеют. Каждая из сушильных камер вмещает 4 штабеля досок объемом каждый— 1,8X2,6X6,5 мм. Газовые камеры используют для рядовой сушки пиломатериалов хвойных пород.

Пиломатериалы можно сушить скоростным методом в электросушилках токами высокой частоты. Сушка с применением токов высокой частоты продолжается всего несколько часов, при этом материал высушивается равномерно, без получения трещин и коробления. Брак древесины при такой сушке значительно меньше, чем в паровых и газовых сушилах, и составляет не более 5%.

Особенности нагрева полупроводников и диэлектриков, к которым относится и дерево, в высокочастотном электрическом поле заключаются в том, что тепло выделяется непосредственно в нагреваемом материале и температура материала может повышаться в течение небольшого времени. Например, влажная доска может быть нагрета до 100° С за 3 мин. Древесина одновременно прогревается по всей толщине. Мощность тока, поглощаемая материалом, может регулироваться путем подбора и изменения параметров электрического поля.

Модельные комплекты

- Основные сведения о древесине и подготовке ее для изготовления модельных комплектов

- Разметка в модельном производстве

- Процессы ручной обработки древесины

- Механическая обработка древесины

- Способы соединения элементов заготовок

- Модельные комплекты

- Основные принципы конструирования модельных комплектов

- Изготовление деревянных модельных комплектов

- Отделка модельных комплектов

- Ремонт и хранение модельных комплектов

- Модельная оснастка из пластических масс

- Организация и охрана труда в модельном цехе

Источник: www.stroitelstvo-new.ru

Технологии сушки пиломатериалов

Среди существующих технологий сушки древесины наибольшее распространение сегодня получили такие способы, как конвективный, вакуумный и конденсационный. Другие технологии не нашли массового применения по причине сложности необходимого оборудования и низкого качества готовой продукции.

Конвективная сушка древесины

Конвективная камерная сушка древесины наиболее известна среди производителей пиломатериалов. Конвективный способ заключается в нагревании высушиваемого пиломатериала посредством сушильного агента с использованием тепловой энергии пара, получаемого из горячей воды либо в процессе сжигания топлива в котлах.

Дополнительно к сушильным камерам необходимо приобретать котел, что, повышает себестоимость продукции.

Практика показала, что в российских условиях эксплуатации: с учетом низких температур в холодное время года, влияния человеческого фактора возможен выход из строя котлов, который влечет заморозку всей системы, в связи с чем особое внимание необходимо уделить конструктивным элементам, обеспечивающим нагрев всей системы, предусмотреть в системе организации сушильного комплекса резервный котел, на случай выхода из строя основного, обратить внимание на систему автоматики и управления процессом сушки, а так же обеспечить бесперебойную работу сушильного участка.

Итак, конвективная сушка древесины требует повышенного внимания к следующим основным моментам:

- нагревание сушильного агента,

- циркуляция воздушных масс внутри камеры,

- система увлажнения воздуха,

- автоматизации процесса сушки

- квалифицированному персоналу по обслуживанию сушильных камер.

В конвективной сушильной камере процесс сушки и процесс переноса влаги в сушильный агент прекращается при равновесии тепло-влажностного состояния высушиваемого материала и окружающей среды (сушильного агента), если температура сушки достигает отметки ниже 100 градусов Цельсия. Для обеспечения дальнейшего процесса сушки необходимо добавлять в сушильный объём воздух из окружающей среды, который поступает через приточно-вытяжную вентиляцию (клапана). Необходимая суммарная площадь сечения воздуховодов при такой вентиляции ориентировочно определяется из расчета 40 кв. сантиметров на куб условного пиломатериала со стороны давления и столько же со стороны разряжения

Клапана оснащены шторами, которые открываются и закрываются в автоматическом режиме по мере необходимости. С целью снижения теплопотерь приточно-вытяжная вентиляция выполняется относительно малых размеров, в результате движение наружного воздуха и смешивание его с сушильным агентом происходит спонтанно и избирательно, а это, безусловно, отражается на качестве доски камерной сушки. Существует риск возникновения:

- Знакопеременных нагрузок древесины (от избирательного набухания до сжатия высушиваемого пиломатериала);

- Недостаточных прочностных характеристик доски, а также образования трещин, коробления, разрывов.

Специалисты рекомендуют при проведении конвективной камерной сушки древесины осуществлять дополнительную механическую обработку поверхности готовой продукции, в противном случае доска камерной сушки бывает рыхлой и неравномерной.

По данным А.М. Попова, С.В. Сергеева, В.В.Сергеева и Ю.И.Тракало («Опыт эксплуатации камер с тепло электронагревателями для сушки пиломатериалов»), влажность высушенного пиломатериала толщиной 40 мм составляет от 12 до 40%. Перепад влажности в сушилках достигает по толщине досок 4-5%, а по штабелю – плюс-минус 6,5%. Удельный расход электроэнергии на сушку условного пиломатериала составил 470кВтм куб.

Если говорить о европейском опыте, то в таких странах, как Италия или Франция показатели доски конвективной сушки существенно выше. В данном случае на качество камерной сушки древесины большое влияние оказывают климатические условия региона.

Вакуумная сушка древесины

Данные сушильные камеры известны более ста лет. Они предполагают подведение тепловой энергии к высушиваемой продукции. Вакуумная сушка отличается высокой скоростью, которая в несколько раз превышает другие методы, но доска камерной сушки в итоге демонстрирует различную толщину и большие внутренние напряжения. Однако в сравнении с конвективной сушкой, вакуумная сушка в отечественных условиях может отличаться более высоким качеством. К тому же, различные конструкции вакуумных сушильных камер демонстрируют различный уровень качества конечной продукции.

Существенным фактором для современных производителей является то, что данная технология экологически небезопасна, так как в результате происходит выброс в атмосферу вредных химических веществ. Кроме того, стоимость вакуумной камеры очень высока.

Конденсационная сушка древесины

Конденсационные сушильные камеры отличаются от конвективных принципом внутреннего строения. Если в случае применения конвективного метода сушки влага из камеры удаляется при помощи внешнего воздухообмена, конденсационный принцип строения камер предполагает замкнутый режим процесса сушки. Здесь нет необходимости в дополнительных источниках тепла, влага, которую необходимо удалить из доски камерной сушки просто конденсируется на специальном испарителе. Конденсационные сушильные камеры обладают низким энергопотреблением и мягкими режимами сушки от 40 до 60 градусов Цельсия.

Все необходимые процессы в сушильных камерах данного типа осуществляет сушильная установка – «Агрегат Конденсационной Сушки» (сокр АКС) , это:

- нагревание,

- охлаждение,

- испарение влаги.

Агрегат конденсационной сушки работает в системе теплового насоса. В конденсаторе сушильный агент нагревается, а в испарителе охлаждается. Влага, образованная в результате достижения точки росы на испарителе, выводится за пределы камеры. Таким образом, здесь нет воздухообмена с внешней окружающей средой, и готовая доска камерной сушки не зависит от внешних климатических условий.

Система сушки древесины проходит в автоматическом режиме, без участия рабочего персонала, и не требует высоквалифицированных специалистов. В данных камерах оператор запускает в работу системы и производит периодический контроль.

По данным А. И. Расева «Тепловая обработка и сушка древесины» 2009 г.г., Москва, Издательство Московского государственного университета леса, расход тепла на испарение в конденсационных сушилках существенно ниже, чем в обычных сушильных камерах:

где -коэффициент преобразования, равный 2,5…0,32, который зависит от теплового насоса и хладагента;

-температура конденсата, отводимого из сушилки.

Он составляет 0,24…0,32 кВткг воды. Для сравнения, расход тепла на испарение в воздушных сушилках колеблется в пределах от 0,75 до 1,2 кВт чкг. Таким образом, расход тепла на испарение может быть снижен в 2,5…5 раз.

Производство и виды конденсационных сушильных камер

Высокоэффективные конденсационные сушильные камеры производят итальянские и финские компании, а также отечественное производственное предприятие «Ижевский Теплоагрегатный Завод».

В европейских странах конденсационная сушка древесины получила заслуженное признание благодаря высокой экологичности и отсутствию вредных выбросов в атмосферу. В нашей стране конденсационные сушильные камеры появились около 20 лет назад под маркой финского производителя . Однако высокая стоимость оборудования и недостаточная информация о его преимуществах препятствовали распространению технологии конденсационной сушки древесины в России. В то же время необходимо отметить, что те предприятия, которые применяли конденсационный способ сушки, высказывали только положительные отзывы.

Переворот в сознании представителей отечественной деревообрабатывающей промышленности произвело появление российского аналога европейской конденсационной установки. Агрегат конденсационной сушки древесины «Ижевского Теплоагрегатного Завода», разработанный в 2000 году, полностью соответствовал отечественным условиям эксплуатации и финансовым возможностям российского потребителя. Разработанная опытным производителем конденсационная сушильная камера в несколько раз дешевле европейского оборудования и успешно конкурирует с конвекционными аналогами.

Положительные отзывы со стороны отечественных предприятий деревообработки свидетельствуют об эффективном развитии конденсационной технологии сушки древесины в нашей стране. Длительность сушки сосны толщиной 50 мм в зимнее время с уровнем влажности 60% до состояния 7%-ной влажности составляет в конденсационной камере 14 дней.

В основе конструкции конденсационной сушильной камеры следующие элементы:

- вентиляционный узел,

- шкаф с силовым электрооборудованием,

- система управления и контроля,

- система охлаждения фреона,

- ограждения сушильной камеры (сборный каркас и теплоизоляционные панели),

- подъемно-откатные либо распашные ворота с подъемным механизмом.

Возможно также использование комбинированной технологии сушки древесины при наличии на предприятии источника тепловой энергии. Такое совмещение позволяет снизить расходы на предварительный разогрев в камере.

Источник: izhteploagregat.ru