Всех приветствую!

Сегодня я хочу поделиться своим фотоотчетом, об изготовлении ножа.

Сам Фотоотчет о проделанной работе можно найти под КАТом.

Заранее скажу, пользуйтесь кнопочками «Page Down», «End» и прочими т.к. публикация получилась солидная, даже не смотря на уменьшение фоток до 400px.

Что-ж, сам нож я делал в общем-то недолго, только когда появлялось свободное время на неделе, и когда надоедало я заканчивал. В итоге от отрезания заготовки, до прикрепления темляка прошло около 1.5 месяца, при суммарной работе около 10 часов, хотя точную цифру назвать не могу.

Нож пока мне нравится, особенно по удержанию в руке. Сама сталь тоже очень даже ничего. Проводил тесты, сначала резал бумажку(сразу после заточки), потом стругал гвоздь, скажем так довольно толстый и довольно глубоко, после опять резал бумажку. Разницы почти-что нет, убралась лишь самая тонкая часть режущей кромки, осталась уже основная, долговременная ее часть.

А дело было так, захотел я себе нож, причем с классической формой, что то типа Fallkniven F1, но потоньше и чуть подлинней, да и рукоять хотел деревянную, более живую.

Как сделать нож из дерева своими руками.

Идея есть, осталось воплотить ее в жизнь. Скачал пару фоток F1 и в «Компасе» на скорую руку их обвел. Затем отредактировал получившийся эскиз под себя, а именно:

подогнал нужные размеры, отверстие темляка убрал дальше и выше, поднял линию обуха до рукоятки. На первый взгляд получилось довольно неплохо.

Когда макет был готов проставил размеры и распечатал на A4 1в1 в нескольких экземплярах.

Готовый эскиз в Компасе выкладываю сюда для заинтересованных.

Т.к. за эстетикой я не гнался (я от нее отказываться не собирался, но в данном случае она для меня имела не приоритетное значение), это должен был получиться удобный рабочий нож который хорошо держал заточку, пусть и неидеальный по внешнему виду — это полотно меня устраивало более чем, ко всему прочему оно еще являлось полунержавейкой, что не могло не радовать.

По поводу хрупкости заявлю сразу, да, эта сталь является довольно хрупкой по сравнению с остальными. Но если ей не «батонить» скальную породу, то ее прочности хватает с запасом. В то же время ее остальные характеристики намного превосходят многие промышленные ножевые стали. Поэтому материал клинка был выбран довольно быстро, к тому-же из-за толщины этого самого полотна он не попадал под ХО.

Отрезаю нужный кусок

Прикрепляю чертеж и обвожу контур ножа несмываемым маркером несколько раз. Это означает обвожу первый раз, жду пока высохнет, обводим 2-ой раз…

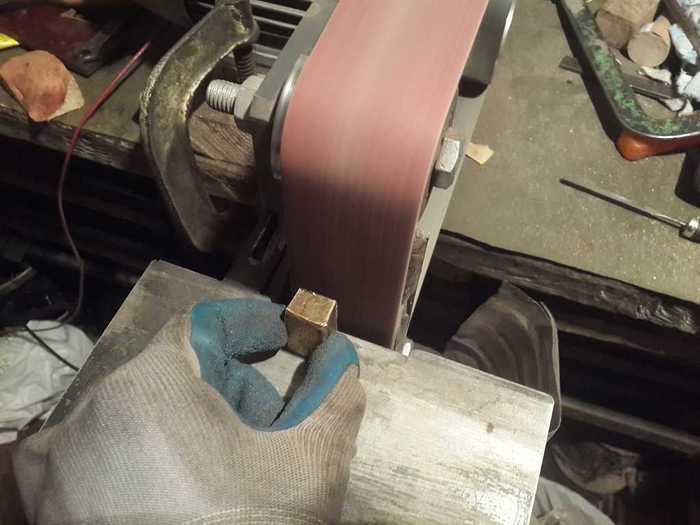

Беру в руки инструмент в лице Болгарки и Перфоратора и начинаю обработку. Для болгарки использую шлифовальный и обрезной диски, для перфика — абразивный круг.

Сделал DUAL DAGGERS STANDOFF 2 из дерева. Как сделать Тычковые Ножи своими руками

Техника такая — обрезаю болгаркой основные выступы с запасом пару мм, затем все довожу крупным абразивом.

Важно помнить, что при обработке любого типа стали ее недопустимо перегревать, поэтому периодически окунаю заготовку в воду. Данный тип стали малочувствителен к перегреву, но микротрещины будут образовываться все-равно, для большинства-же остальных ножевых сталей перегрев вообще крайне нежелателен.

После грубой обработки получаем примерно такой вид.

Далее необходимо проделать в заготовке отверстия. Обычным сверлом это делать очень трудно, в связи с тем что заготовка тверже сверла и его придется не раз перетачивать, поэтому я воспользовался обычным электролизом.

Для этого покрываю рукоять краской, желательно каким-нибудь лаком или можно просто плотно замотать изолентой. Это делается для того чтобы с электролитом контактировали лишь нужные участки. У меня краска к сожалению оказалась довольно фиговой, поэтому она с краю отвалилась и оголила торец рукояти. Я это заметил не сразу и у меня съело около 1мм по краю.

Желательно использовать обычный женский лак или обычную изоленту. Лак кстати потом легко смывается ацетоном.

Когда краска высохла проделываю отверстия в краске или изоленте любым острым предметом с 2 сторон.

Когда все готово, приступаю к приготовлению электролита. Я использовал обычный концентрированный раствор пищевой соли, на фото сода т.к. под рукой была только ее пачка, но и соду тоже можно использовать.

Далее соединяю все проводами и опускаю электроды в раствор. В качестве одного электрода у меня служит нож, в качестве другого простая железяка. Они подключены к аккумулятору от шуруповерта 18v можно использовать и другой постоянный источник питания.

На этом этапе важно соблюсти полярность, а именно при подключении от железяки должны пойти пузыри, а не от ножа.

После вышеописанных действий частички металла контактирующие с электролитом под действием эл.тока начнут переходить в электролит и вскоре мы получим отверстия.

Важно следить, чтобы кроме отверстий в краске нож нигде не контактировал с электролитом иначе дырок будет больше чем ожидалось

Оставил все как есть и ушел читать книжку.

По истечении некоторого времени получил такую картину

Вынимаем нож, очищаем от грязи, смотрим на отверстия. Если они еще не появились, проверяем целостность краски, и опускаем снова в раствор.

В итоге у меня получилось 2 аккуратных отверстия, которые потом я довел алмазным надфилем. (Я ленивый поэтому просто зажал его в перфоратор капнул масла и включил на средние обороты, но так конечно делать нежелательно)

Теперь все полирую и сдираю краску.

Теперь когда клинок более-менее готов приступаю к изготовлению рукояти.

Его можно окончательно «Шлифонуть», но я этого делать не стал, дабы не уменьшить поперечную прочность клинка.

В данный момент толщина клинка 2мм, после шлифовки она станет около 1.8, что ИМХО довольно мало, особенно для Р6М5.

Для рукояти мной был найден и спилен в лесу кап, затем высушен, и отрезан от него небольшой кусок для рукояти.

Просверливаю дырки для проволоки, чтобы скрепить рукоять на время обработки. Использую обычную аллюминиевую проволоку.

На скорую руку болгаркой и другими подручными инструментами убираю все лишнее с рукояти.

Поначалу использовал болгарку с кругом на который надета грубая шкурка, затем надел этот диск на перфик через насадку для дрели и дело пошло куда лучше, т.к. появился полный контроль за скоростью, в отличие от болгарки. После этого пришел к выводу, что в изготовлении ножа больше всего необходим перфик без болгарки можно вообще обойтись.

В конечном итоге получается примерный образ рукояти. Но она счас сильно толстая, неудобная. Начинаю процесс формирования рукояти «под свою руку», для этого снимаю немного древесины, беру в руку нож, смотрю где неудобно, снимаю в этом месте, и так далее…

Провожу еще пару тестов на строгание(тупым ножом) и перехожу к следующему этапу.

Склейка.

Клею обычной эпоксидкой ЭДП, для этого развожу все по инструкции и наношу на нож. Прижимаю все это струбциной через полоску кожи и дополнительно с краев накрепко связываю веревкой.

Шпеньки из проволоки вставляю новые.

Оставляю все сохнуть на 2 дня.

Когда все склеилось, убираю торчащие шпеньки кусачками, затем выравниваю поверхность наждачкой.

Результат:

Вдруг мне начинает не нравиться слишком резкий переход к клинку поэтому решаю немного снять с конца рукояти. Согласен, что поздно, но что делать. Для того, чтобы не царапать клинок обматываю его изолентой.

Так намного лучше.

Когда все готово приступаю к пропитке.

Пропитывать рукоять решил обычной олифой, основным компонентом которого является льняное масло. В результате фактура рукояти должна проявиться, правда не надолго, т.к. потом она наберет немного грязи, но для меня это не критично. Чтобы этого избежать можно ее сверху натереть например воском или чем-нибудь другим, рецептов по инету я нашел много.

Для начала убираю грязь которая за все это время накопилось на поверхности рукоятки. Для этого тряпочкой с все той-же олифой обтираю всю рукоять и даю немного впитаться оставив минут на 10-20. После этого феном нагреваю рукоятку, хотя можно и аккуратно над плитой и сухой тряпочкой убираю выступившую «грязную олифу».

Для пропитки кладу нож в морозилку, дабы поры в древесине сузились, а олифу в это время нагреваю до примерно 60 градусов. Затем окунаю промороженный нож в олифу. Наблюдаю за красивейшей картиной, когда из пор начинают идти тысячи пузырьков. Древесина от температуры расширяется, и засасывает олифу внутрь.

Важно помнить что не желательно нагревать олифу выше 110 градусов, т.к. эпоксидка на таких температурах может ослабиться или вообще отвалиться.

Кстати для лучшей пропитки можно повторить процедуру с нагревом/охлаждением.

Теперь оставляем нож примерно недели на 3-4, чтобы масло полимеризировалось.

Затачиваю(ох и нелегко оказалось заточить P6M5)

Полирую и навожу окончательный лоск тряпочкой.

Вдеваю темляк и нож готов, можно идти наслаждаться идеальным резом и удобной рукоятью.

В планах еще к нему сшить ножны, чтобы можно было таскать в лесу на поясе. Но это позже, когда закончу тестирование экспериментальных кожаных ножен для Моры, т.к. я пока не очень уверен в качестве той кожи которая у меня есть.

Да, забыл отметить, строй клинка линза с микроподводами.

Готов ответить на любые вопросы.

Источник: nepropadu.ru

Как сделать НОЖ своими руками из ПИЛЫ и ПАЛКИ.

![]()

00:17:38 Серый С

2 года назад 74 314 просмотров

Как сделать НОЖ своими руками из ПИЛЫ и ПАЛКИ.

![]()

00:20:44 ИЛЬДАР АВТО-ПОДБОР

4 года назад 1 816 255 просмотров

Как труп Passat’a оживил Lexus

![]()

00:01:24 HardReset info Россия

1 год назад 49 просмотров

Как выйти из Фастбут режима на ZTE Blade V10?

![]()

00:07:02 Mobile review

3 года назад 1 038 просмотров

Источник: oblako-media.ru

Подробная инструкция, как сделать метательный нож своими руками

Сделать метательный нож своими руками можно из листа стали, лучше брать нержавеющую. Нужно строго соблюдать параметры изделия: 15 см длина всего ножа, 10 см длина лезвия, 4 мм толщина, 25 мм ширина. Процесс заключается в выполнении следующих этапов: изготовление лекала, обтачивание заготовки, заточка ножа, финишная сборка изделия.

Специалисты рекомендуют для рукояти использовать дерево типа яблони, ясеня или клёна, но отказаться от хвойных.

- 1 Как сделать метательный нож

- 1.1 Виды ножей

- 3.1 Материал для рукояти

- 3.2 Сталь для самодельного ножа

- 3.3 Как и из чего заготовить лекало

- 4.1 Обработка заготовки из стали

- 4.2 Заточка кинжала

- 4.3 Финишная сборка

- 5.1 Из дерева

- 5.2 Из бумаги

Как сделать метательный нож

Метательный нож, сделанный своими руками в том числе, должен отвечать определенным требованиям:

- конструкция предельно простая;

- высокие поражающие свойства;

- возможность легкого камуфлирования для неожиданной атаки;

- неотягощенная рукоять (отсутствуют гарда и упор);

- отсутствие дополнительных накладок на ручке.

Делают метательные ножи из металла, бумаги и дерева. В первом случае нужно будет приготовить следующие материалы и инструменты:

- сталь листовая с толщиной 2 мм (не меньше);

- тиски обычные;

- ножовка по металлу;

- лист бумаги, карандаш/ручка, ножницы обычные;

- напильники с разными по абразивности поверхностями;

- наждачная бумага.

Рекомендуем прочитать статью о метательных ножах. Из нее вы узнаете о видах и формах метательных ножей, где можно метать ножи и как сделать метательный нож самостоятельно.

А здесь подробнее о том, как сделать нож самостоятельно.

Виды ножей

После заготовки материала нужно будет определиться с формой и размером метательного ножа. Их существует несколько видов с индивидуальными качественными характеристиками.

Виды метательных ножей

Краткое описание

«Удар»

- вес изделия – 272 г;

- толщина лезвия – максимум 5 мм;

- длина клинка – 157 мм;

- всего изделия – 290 мм

«Кобра»

- вес всего 145 г;

- общая длина изделия – 225 мм;

- длина лезвия всего 80 мм;

- оптимально подходит для новичков – простая конструкция

«Овод»

Длина всего изделия – 235 мм, лезвия – 123 мм.На рукояти обязательно имеется отверстие, что позволяет использовать его для оттачивания мастерства непрерывных бросков с несколькими ножами.

Метательный нож своими руками: плюсы и минусы

Метательные ножи, как и любое другое оружие, имеют свои плюсы и минусы, например, они идеальны для ведения дальнего боя, но значительно уступают огнестрельному оружию по эффективности поражения противника.

К плюсам изделия можно отнести:

- их легко скрыть под одеждой и даже в рукаве;

- такое оружие никогда не заклинит, что важно в боевых условиях;

- есть возможность избежать прямого физического контакта с противником.

Некоторые модели метательных ножей могут применяться не только для бросков, но и для ведения максимального ближнего боя: они и втыкаются в противника, ими же можно его серьезно ранить.

Самодельное оружие такого типа имеет еще и несколько «индивидуальных» плюсов: есть возможность выбрать понравившуюся модель/форму, украсить рукоять (индивидуально). Кроме этого, при самостоятельном изготовлении метательный нож в разы становится дешевле, потому что в качестве основного материала используются различные детали, уже бывшие в употреблении.

А к минусам подобного типа холодного оружия относят:

- «одноразовость» – после броска боец остается вообще безоружным;

- дистанция поражения небольшая, уступает огнестрельному оружию;

- вести ближний бой крайне неудобно.

Кроме этого, правильно и четко в цель метнуть холодное оружие получится не с первого раза, нужно будет освоить специфические знания и пройти не малую практику.

Метательные ножи своими руками: чертежи и размеры, формы клинков

Чтобы сделать метательный нож своими руками, понадобится чертеж – его делают на основе стандартов размеров и форм клинков. Стандартный метательный нож отличается следующими параметрами:

- длина рукояти – 100 мм;

- толщина металла – 4 мм;

- длина лезвия – 150 мм;

- ширина изделия – 25 мм.

Чаще всего метательные ножи – это простые «скелетники», у которых отсутствует выраженная рукоять и какие-либо вырезы, волны. Изготавливаются они из цельного куска металла.

Материал для рукояти

Материал для рукояти

Качество броска напрямую зависит от удобства рукояти, поэтому главными критериями для материала этой части метательного ножа являются прочность и приятность на ощупь. К другим относятся:

- малый вес;

- легкая обработка;

- доступность.

Специалисты считают, что оптимальным выбором станет дерево. Материал абсолютно доступен, просто обрабатывается, после специфической обработки имеет долгий срок службы даже при активных бросках. Лучше всего использовать для изготовления деревянной рукояти яблоню, клен или ясень – это твердые породы. Подойдут наросты с березы, а от представителей хвойных лучше вообще отказаться.

Чтобы рукоять не скользила в ладони и для предотвращения случайного ранения руки во время бросков, ее нужно оснастить одинарным ограничителем. Он должен быть закреплен непосредственно перед рукоятью, но можно сделать и более просто – оснастить ручку небольшими выступами (если она изготавливается из дерева и размер исходного материала позволяет это сделать).

Нередко в качестве материала используют плотные шнуры и просто оплетают рукоять. Для этого в ней делают несколько отверстий или сплошной вырез. Такой декор ручки не очень практичный для ведения боя, но не помешает в отработке навыков по метанию холодного оружия.

Сталь для самодельного ножа

Для самодельного метательного ножа идеальным выбором станет цельный лист стали, но если на нем имеются неровности, или он разной толщины, то сначала нужно будет обратиться к профессиональному кузнецу и провести его отковку. Результатом должна стать абсолютно ровная пластина стали толщиной 4 мм.

В процессе изготовления оружия можно сделать на его поверхности выемки, отверстия, но специалисты не рекомендуют экспериментировать. Тем более, что в процессе работы на поверхности металла будут образовываться выемки и нужно будет постоянно контролировать толщину стали – она должна быть одинаковой на всех элементах изделия.

Как и из чего заготовить лекало

Лекало готовится из плотного картона или тонкой фанеры. Нужно на лист указанного материала нанести чертеж будущего изделия, строго соблюдая стандартные параметры. Затем ножницами по линиям вырезается форма ножа.

Такое лекало стоит оставить «в запасниках», потому что при выработке навыков метания холодного оружия всегда требуется несколько ножей, так как они теряются (например, при тренировках на природе), может повредиться металл. А для занятий лучше использовать ножи одинаковых размеров, форм.

Как изготовить метательный нож

Изготовить метательный нож получится по следующему алгоритму:

- Готовый эскиз ножа (лекало) перенести на стальную заготовку. Лучше, если исходным материалом станет нержавеющая сталь.

- Зажать заготовку с нанесенными контурами изделия в тисках. Вырезать четко по нанесенным линиям.

- Напильником сформировать форму клинка.

- Отполировать наждачной бумагой поверхность изделия с двух сторон.

Алгоритм простой, но в работе нужно учитывать некоторые нюансы, например: правильность обработки стали, заточка клинка, окончательная сборка изделия.

Смотрите на видео о том, как сделать метательный нож самостоятельно:

Обработка заготовки из стали

Заготовку из стали (уже вырезанные контуры ножа) нужно обработать, сточить до нужных размеров. Для этого металл зажимается в тисках таким образом, чтобы широкая часть изделия располагается ближе к мастеру. Начинается процесс обтачивания заготовки с верхней стороны, постепенно продвигаться к противоположной.

Точность на этапе обработки заготовки не важна. Профессионалы утверждают, что достаточно сточить клинок до примерной толщины по параметрам. Все допущенные несоответствия будут скорректированы при дальнейшей обработке. Работа с заготовкой из стали отличается длительностью.

Заточка кинжала

Заточка стальной пластины кинжала (после обработки) осуществляется по направлению сверху вниз и строго до середины узкой части изделия. Напильником выполняются спусковые движения, инструмент при этом должен проходить только сточенную сторону ножа. Как только будет обработана одна сторона, сразу же переходят к другой. Если все было сделано правильно, то «на выходе» получится нож с неострым кончиком, потому что заточка осуществлялась только до середины клинка.

Наждачным бруском доводят заточенные стороны практически до совершенства, поочередно работая им по одной и второй стороне. Носик лезвия нужно обрабатывать не только с боков, но и сверху/снизу.

Финишная сборка

Если метательный нож изготавливался, подразумевая наличие полноценной рукояти, то заключительный этап будет сборкой изделия. Рукоять можно просто насадить на хвостовик, зафиксировав с помощью заклепок.

Если хвостовик получился гораздо длиннее рукояти, то лишнее просто отрезают. После насаживания на него рукояти рекомендуется на навершие установить гайку, чтобы закрепить все части метательного оружия. Этот дополнительный «аксессуар» можно отполировать.

Метательный нож своими руками в домашних условиях из других материалов

В домашних условиях своими руками можно изготовить метательный нож из бумаги и дерева, которые больше относятся к игрушкам. Они не считаются холодным оружием, делаются по тому же принципу, что и полноценные из металла, но алгоритм имеет свои нюансы.

Из дерева

Если предполагается делать нож из дерева, то для этого лучше использовать яблоню, клен или ясень – твердые породы, которые легко поддаются обработке. Пригодится стандартное лекало, с помощью которого из доски/плашки вырезается заготовка. Далее ее нужно обработать наждачной бумагой или шлифовальной машинкой таким образом, чтобы толщина клинка стала почти стандартной.

С помощью мелкозернистой наждачной бумаги осуществляется окончательная шлифовка изделия, имитируется отточенность клинка, «выводится» кончик лезвия.

Такой нож обязательно должен быть покрыт специфическими жидкостями: повышающими влагоустойчивость, против растрескивания. Изделие может использоваться для привития первичных/начальных навыков метания ножей ребенку. По крайней мере, с помощью деревянного метательного ножа вполне реально «поставить» бросок, довести до автоматизма работу корпуса, кисти, локтевого сгиба и так далее.

Из бумаги

Из бумаги ножи могут порадовать детей, которые любят смотреть фильмы и мультфильмы о боевых искусствах. По крайне мере, их игры станут разнообразными и безопасными. Бумажный нож – это лекало, которое лучше сделать из плотного картона. После вырезания шаблона его просто покрывают подходящей краской и прорисовывают маркером, фломастером «грани» на поверхности.

Смотрите на видео о том, как сделать нож из бумаги:

Если ребенок слишком активно использует изделие в играх, то обеспечить более длительный срок службы игрушки можно путем склеивания нескольких лекал – нож будет толще, плотнее.

Стенд для метания ножей своими руками

Самый простой стенд для метания ножей – это распечатанная картинка мишени из интернета, закрепленная на любой вертикальной деревянной поверхности своими руками с помощью гвоздя или клея. Можно изготовить и более серьезный стенд из мебельного щита, но в таком случае нужно будет перенести на него стандартную мишень (нарисовать красками).

Специалисты же рекомендуют изготовить наборную модель:

- из досок – они соединяются между собой (клей столярный + тиски), затем готовая «панель» заключается в обклад прямоугольной/квадратной формы;

- из кубиков/обрезков с производства мебели – они тоже собираются в единый пласт.

Такие стенды не покрываются лаком или другими пропитывающими жидкостями, позволяют с легкостью заменить особенно поврежденные участки.

Рекомендуем прочитать статью о подставке для ножей. Из нее вы узнаете о том, зачем нужна и какой бывает подставка для ножей.

А здесь подробнее о вариантах ручек для ножей.

Изготовление метательных ножей своими руками – процесс достаточно понятный и даже простой, но трудоемкий. Основная проблема изделий подобного кустарного производства – неправильная центровка, что приводит к проблемам в дальнейшем обучении новичков. Можно лишь самостоятельно вычислить получившуюся центровку (ближе к клинку или рукояти) и учитывать этот момент при тренировках на бросок.

Источник: nozhik.online

Как сделать нож, автор Виктор Воронин, часть первая. Клинок

Всем доброго времени суток. В данном мастер-классе я подробно расскажу как сделать простой рабочий нож.

В качестве материала для клинка было решено использовать подшипник, который сделан из стали ШХ15

Сталь при правильной термообработке выдает очень неплохие прочностные и режущие характеристики, однако её главным минусом является склонность к коррозии. Сначала нужно распилить подшипник с помощью болгарки

Получаются вот такие две половинки

Далее переходим к ковке. Для этого я собрал простенький горн из нескольких кирпичей, трубы и улитки для поддува

Кладем наши половинки в горн, включаем поддув и ждем пока они нагреются до необходимой температуры

Когда металл нагреется до ярко оранжевого цвета, в первую очередь его необходимо выпрямить

После выпрямления половинки подшипника на ней остается желобок

Продолжаем ковать, чтобы избавиться от него и получить ровную полосу

В итоге получаем вот такие поковки

Для того чтобы металл стал мягким и легче обрабатывался делается отжиг. Для этого поковки нагреваются до закалочной температуры (примерно 850 градусов)

и закапываются в угли, оставаясь остывать вместе с горном до полного остывания

На следующий день я достал из горна уже остывшие поковки.

Для этого ножа я не рисовал никаких эскизов, поэтому приблизительную форму будущего клинка я нарисовал сразу на поковке

После вытачивания желаемой формы клинка на гриндере

с помощью напильников я выравниваю плечики клинка

Далее делаются углубления в хвостовике клинка для лучшего сцепления с рукоятью. Получаем такую заготовку

Теперь необходимо разметить границы будущих спусков с помощью штангенциркуля и маркера

Закрепляем клинок в приспособлении для выведения спусков

и делаем черновые спуски

Чтобы клинок не повело при закалке необходимо оставить толщину клинка на месте режущей кромки не менее 1 мм.

Переходим к закалке, но для начала надо сделать несколько циклов нормализации для того, чтобы сталь приобрела мелкозернистую однородную структуру. Чтобы сделать нормализацию, нагреваем клинок до закалочной температуры и даем ему остыть на воздухе

Повторяем данную процедуру 3 раза. В качестве охлаждающей среды при закалке я использую отработанное масло. Чтобы скорость охлаждения была оптимальной масло нужно подогреть примерно до 60 градусов. Для этого нагреваем кусок арматуры

и погружаем его в масло

Чтобы перестраховаться от поводок клинка после закалки я использую тиски с двумя стальными пластинами

Теперь переходим непосредственно к самой закалке. Нагреваем клинок до температуры примерно 850 градусов и быстро погружаем его в масло

Подержав клинок несколько секунд в масле, я зажимаю его между стальными пластинами и жду пока он полностью остынет

Вытаскиваем и смотрим – нет ли поводок

Далее проверяем удалась ли закалка, для этого берем стеклянную бутылку и царапаем ее

Если клинок уверенно царапает стекло, значит закалка удалась, и его твердость более 60 единиц. Чтобы клинок не был хрупким и не рассыпался как стекло при первом же падении необходимо сделать отпуск. Для этого я использую обычную духовку. Выставляем температуру в духовке 180-200 градусов и кладем туда клинок на 1 час. Следующий этап изготовления ножа — чистовое снятие спусков. Закрепляем клинок в приспособлении и приступаем к работе

Сначала обрабатываем грубой лентой

Далее шлифуем спуски более мелкозернистыми лентами , заканчивая лентой Р600. Получаем вот такой готовый клинок

Теперь приступаем к изготовлению больстера. Отпиливаем заготовку от прутка квадратного сечения.

потом распиливаем ее пополам

и обтачиваем на гриндере до необходимого размера

Получаем вот такую заготовку

При помощи штангенциркуля делаем разметку

Далее с помощью керна и молотка намечаем места в которых надо просверлить отверстия

Зажимаем в тиски и сверлим

Берем пробойник, который я сделал специально для этого, и соединяем несколько отверстий, чтобы в них мог пролезть надфиль

Надфилем аккуратно растачиваем отверстие до нужного размера, постоянно проверяя, чтобы не сточить лишнее

Заготовка для больстера готова

Теперь надо ее надеть на клинок. Делаю я это следующим образом: зажимаю в тиски дубовый брусок и втыкаю в него клинок, потом надеваю больстер на сколько это возможно, далее надеваю сверху ещё один больстер, в котором проделано большое отверстие, чтобы он подходил ко всем клинкам, он нужен для того, чтобы принимать все удары на себя и наш больстер не повредился. Потом я надеваю сверху всего этого стальную трубу и набиваю больстер несильными ударами

Получаем такой результат

Источник: woodmart.org

Нож из пилы своими руками

Первые режущие инструменты, изготавливаемые человеком, были сделаны из камня. Предки современных ножей были весьма хрупкими и требовали очень много времени и труда на изготовление. Металлический клинок лишён этих главных недостатков. Сталь обрабатывается сравнительно легко и имеет хорошие физические характеристики.

Нож из пилы своими руками

Нож из дисковой пилы своими руками

Но ковка требует наличия определённого инструмента и навыков. Что же делать, если хочется изготовить свой, уникальный клинок, но под рукой только минимальный набор инструментов? В этом случае следует обратить внимание на дисковую пилу в качестве заготовки для клинка. Металл, из которого изготовлено полотно дисковой пилы хорошо поддаётся закалке и обладает необходимой упругостью, поэтому пила будет оптимальной заготовкой для изготовления ножа своими руками. Самодельный нож из дисковой пилы хорошо держит заточку, не ломается и может смело составить конкуренцию промышленным ножам.

Нож из дисковой пилы своими руками

Создание макета ножа

Первым делом необходимо создать макет будущего ножа из пилы. На этом этапе работ можно определиться с формой лезвия будущего клинка и формой рукояти. Макет лучше всего изготавливать из плотного картона или тонкой фанеры. Можно использовать и плотный пластик. Жёсткое лекало позволит понять как нож из дисковой пилы будет лежать в руке и насколько удобно им будет пользоваться.

При изготовлении макета важно придерживаться следующих правил:

- Необходимо избегать наличия прямых углов. Прямой угол – место концентрации напряжений. Полотно ножа чаще всего ломается или трескается именно в этом месте.

- Форму клинка необходимо выбирать исходя из назначения будущего ножа. Наиболее универсальны формы с прямым или понижающимся обухом. Такой клинок одинаково хорошо может как резать, так и колоть.

- Размеры макета должны соответствовать размеру полотна дисковой пилы.

При изготовлении макета следует также помнить, что нож можно классифицировать как холодное оружие. Всё зависит от формы и размеров. Изготовление и хранение холодного оружия уголовно наказуемо. Поэтому, чтобы не подпадать под статью уголовного кодекса необходимо, создать макет соответствующий следующим правилам:

- Длина клинка или режущей части не должна превышать 9 сантиметров. Превышение этой длины даже на 1 мм позволит отнести самодельный клинок к холодному оружию.

- Нож, имеющий толщину клинка более 2,6 мм, тоже является холодным оружием. Этим параметром можно пренебречь, так как толщина диска пилы обычно составляет 2 мм.

- Твёрдость не должна быть более 42 единиц. Этот параметр относится к закалке, поэтому так же пропускаем его на этапе изготовления лекала.

- Рукоять должна иметь ограничитель, выступающий за её пределы не более чем на полсантиметра. Если ограничитель отсутствует, то подпальцевая выемка должна быть глубиной менее 4 мм.

После того как макет, удовлетворяющий букве закона и личным предпочтениям, нарисован, можно переходить к переносу макета на диск пилы. Лекало прикладывается к диску пилы и обводится маркером. Лучше всего использовать тонкий маркер. Тонкая линия позволит точнее вырезать заготовку и избежать лишней обработки заготовки напильником.

Вырезание и первичная обработка заготовки

Пилить заготовку быстрее всего болгаркой с тонким отрезным диском по металлу. В случае если нет возможности использования болгарки, то можно воспользоваться ручной ножовкой по металлу. Важно правильно установить пилку в ножовку. Зубы пилки должны быть направлены вперёд и ножовка должна резать при движении «от себя».

Вырезание и подготовка заготовки

Сначала с помощью прямых надрезов выпиливается приблизительная форма ножа. Затем выпиливают загибы. Их проще всего выпиливать несколькими косыми надрезами, сходящимися в одной точке. Важно оставлять припуск 2–3 миллиметра до нарисованного контура. Это связано с тем, что при использовании болгарки металл на месте распила перегревается.

Сточив 2–3 мм при помощи напильника и наждачной бумаги можно удалить перегретый край металла.

Придание заготовке окончательной формы

Грубая заготовка до окончательной формы доводится при помощи напильника или наждака. Во избежание перегрева будущего ножа из пилы, при обработке его наждаком, необходимо периодически опускать в ёмкость с водой. Это позволит остыть заготовке. При обработке заготовки с помощью напильника дополнительное охлаждение не требуется. Наиболее оптимально будет приблизительно обработать заготовку на наждаке, а затем провести тонкую доводку напильником.

Обработка заготовки ножа

Во время окончательной обработки следует особое внимание уделять плавности загибов. Важно добиться того, чтобы загиб был ровным, без впадин или выпуклостей. Миниатюрные впадины легко проверить напильником. Для этого с помощью маркера закрашивается проверяемый торец заготовки. Далее, проводят напильником с лёгким нажимом вдоль заготовки по всему загибу.

В тех местах, где остался след маркера есть впадины.

Обработка продолжается до того момента, как ни одной впадины не останется.

Далее, заготовка очищается от заусениц и шлифуется с помощью наждачной бумаги. Начинать можно с 60 зернистости и достаточно закончить на 320. Заготовка ещё будет подвергаться термической обработке, поэтому чистовая шлифовка клинка будет позднее.

Сверление хвостовика

Ручку на хвостовике можно закрепить при помощи заклёпок или при помощи клея. Наиболее надёжный вариант крепления ручки заключается в использовании заклёпок. Для их установки необходимо сделать в хвостовике отверстия. Отверстия размечаются на хвостовике так, чтобы они находились примерно посередине будущей ручки. Для того чтобы сверло не соскользнуло на начальном этапе сверления – производят кернение отверстий.

Ввиду того, что дисковая пила изготовлена из легированной инструментальной стали, просверлить её будет не так просто. Обычные свёрла для металла тут долго не проживут.

Сверлить следует кобальтовыми свёрлами или сверлом для керамики, имеющим победитовый наконечник.

В процессе сверления важно добавлять масло в зону сверления и не давать сверлу перегреваться.

Сверление закалённой стали довольно трудная задача. Поэтому можно изготовить отверстия в хвостовике электрохимическим способом. Для этого к заготовке приделывают провод, затем полностью покрывают хвостовик битумной мастикой или пластилином. В местах будущих отверстий защитный слой процарапывают до голого металла.

Далее, готовится насыщенный раствор поваренной соли, в который опускают хвостовик клинка с проводом и ненужную металлическую пластинку тоже с проводом. Оба провода подключаются к аккумулятору или автомобильному зарядному устройству. На будущий нож из дисковой пилы подаётся «плюс», на пластину «минус». Процесс травления сопровождается выделением газа. Через 30–50 минут отверстия будут готовы.

Формирование режущей кромки

Перед тем как приступить к формированию режущей кромки, необходимо провести подготовительную работу. Она заключается в нанесении разметки на кромке заготовки. Разметка размещена ровно по центру и служит ориентиром для изготовления симметричного спуска.

Для этого маркером закрашивается кромка, которая будет режущей и, используя сверло, равное по толщине заготовке, процарапывается разметка. Сверло имеет конусную заточку. Поэтому, если расположить сверло и заготовку на одной плоскости, кончик сверла будет ровно посередине.

Приспособление для нарезания кромки

Затем, используя напильник с крупной насечкой, можно приступить к формированию режущей кромки. При отсутствии должного навыка для создания ровной кромки, можно воспользоваться простым приспособлением. Оно состоит из основания, уголка и направляющей с площадкой для наждачной бумаги. На площадку с направляющей наклеивается наждачная бумага зернистостью 180.

В уголке должно быть заранее просверлено несколько отверстий вертикально одно над другим. Нож плашмя закрепляется на основании и направляющая вставляется в отверстие на той высоте, чтобы угол между плоскостью основания и площадкой с наждачной бумагой был таким, который выбрали для формирования спусков. Универсальным является угол от 22 до 30 градусов.

Сделав ровный спуск до середины толщины заготовки, нож переворачивают, дальше делают такой же спуск на обратной стороне. Используя такое нехитрое приспособление, можно легко сформировать ровный клинок.

Готовое лезвие

Таким образом, получается готовое лезвие с заданным углом заточки. Но на данном этапе лезвие готово лишь только условно. Оно не имеет нужной закалки для того, чтобы уверенно держать заточку. А также оно не прошло процедуру отпуска для уменьшения хрупкости. По сути, это полуфабрикат ножа из пилы, которым уже можно пользоваться, но лучше сделать ещё несколько шагов.

Закаливание

Термическая обработка позволит придать ножу необходимую твёрдость, он не будет тупиться в процессе эксплуатации.

Для закалки нож из пилы необходимо нагреть до температуры 750–920 градусов. Если не набрать такую температуру, то сталь не будет закалённой, а если нагреть слишком сильно, то клинок будет излишне хрупким.

В домашних условиях определить точную температуру не представляется возможным. Однако тут есть выход. Для контроля температуры подойдёт простой магнит. Как только заготовка для клинка перестанет магнититься – она нагрета до нужной температуры.

После того как температура заготовки достигла нужных пределов, её необходимо выдержать в таком состоянии примерно 1-1,5 минуты на каждый 1 мм толщины. В случае самодельного ножа из пилы, время выдержки для закалки составляет 3–5 минут. Этого будет достаточно. Дальше заготовка опускается в предварительно подогретое до 50 градусов растительное или машинное масло.

Эту процедуру следует выполнять осторожно. Пары масла могут вспыхнуть от раскалённой заготовки, поэтому под рукой необходимо иметь огнетушитель.

Немного о горне для закалки. Если воспользоваться промышленным оборудованием не представляется возможным, то горн можно изготовить своими руками. Для этого необходимо развести костёр таких размеров, чтобы была возможность равномерно прогреть заготовку. Далее, как дрова прогорят и появятся угли, на них помещают самодельный нож. В качестве кузнечных мехов можно использовать бытовой фен или насос для накачки матрасов.

Отпуск

После закалки клинок необходимо отпустить. Эта процедура производится с целью снижения хрупкости, а также придания ножу из пилы высокой упругости. Для отпуска клинок очищают наждачной бумагой от окалины, образовавшейся в процессе закалки, и помещают в обычную духовку, разогретую до 190 градусов. Там клинок выдерживается в течение часа, затем подогрев духовки отключают.

Нож должен плавно остыть до комнатной температуры.

После этой процедуры заготовка имеет необходимую твёрдость и упругость.

Отпуск лезвия в духовке

Выпиливание заготовки рукояти и подготовка к склеиванию

Для завершения работы с ножом необходимо изготовить рукоять. Тут могут быть различные вариации материалов, используемых в качестве рукояти. Наиболее популярный материал – это дерево. Деревянная рукоять пропитывается льняным маслом для предотвращения пагубного воздействия на неё влаги.

Выбирается ровная дощечка из дерева понравившихся пород. Толщина дощечки должна быть не менее полсантиметра для удобства. Толстую дощечку можно распилить вдоль. Используя заготовку ножа как лекало, на дощечку наносится разметка, включая отверстия под заклёпки. Для хорошего прилегания будущей рукояти к хвостовику, необходимо вывести плоскость прилегания с помощью наждачной бумаги.

Формирование верхней части рукояти

Верхняя часть рукояти подготавливается заранее по той причине, что после приклеивания рукояти к хвостовику, обработка верхней части будет затруднена. Также в процессе обработки можно поцарапать лезвие, что крайне нежелательно. По разметке, нанесённой в процессе подготовки, сверлятся отверстия под заклёпки. В них вставляется пруток подходящего диаметра. Он позволяет жёстко соединить обе части заготовки и не даст им сдвигаться в процессе обработки.

Готовая рукоять для ножа

Формирование происходит с помощью напильников и наждачной бумаги. На этом этапе важно помнить про допустимые размеры ограничителя, подпальцевой выемки.

Финальная обработка проводится с помощью наждачной бумаги зернистостью 800. Перед склеиванием все детали необходимо тщательно обезжирить. Это можно сделать ацетоном или растворителем. После высыхания обезжиривателя можно наносить клей или эпоксидную смолу.

Изготовление клепок

Клеевое крепление рукоятки к хвостовику не является надёжным. Во избежание поломки рукояти, деревянные пластины необходимо скрепить клёпками. Клёпки делаются из металла, который не подвержен коррозии. Это могут быть сплавы цветных металлов или нержавеющая сталь. Также в качестве клёпок можно использовать медную или латунную трубку.

Изготовление клепок для ножа

Из прутка подходящей длины отпиливается заготовка будущей клёпки. Она должна быть на 2–3 миллиметра длиннее толщины рукояти. Зажав клёпку в тисках, с помощью молотка развальцовываем один конец. Должен получиться как бы грибок на одном конце прутка.

Далее, клёпка, предварительно смазанная эпоксидным клеем, вставляется в отверстия в ручке и так же развальцовывается с другой стороны рукояти. Для развальцовки клёпки, изготовленной из трубки, лучше всего будет воспользоваться шариком от подшипника.

Придание рукояти нужной формы

После того как клей высохнет, приступают к обработке рукояти. Сначала с помощью надфиля стачивают выступающие части клепки. Затем грубым рашпилем заготовке из дерева придают форму. Сначала формируют профиль рукоятки ножа. Стачивают дерево до момента, пока не будет появляться металл хвостовика.

Затем стачивают острые углы и придают рукояти форму, которая хорошо лежит в руке.

Шлифование и лакирование рукояти ножа

Финишная шлифовка производится с помощью наждачной бумаги. Постепенно увеличивая зернистость необходимо убрать все грубые риски от бумаги более крупной зернистости. Достаточно завершить процесс шлифовки рукояти ножа бумагой 600 зернистости. Последним этапом в изготовлении ручки будет её пропитка.

Существует несколько способов пропитки рукояти для её лучшего сохранения. Это пропитка маслами, пропитка воском или покрытие лаком.

Каждый из способов имеет свои преимущества и недостатки. Так, например, воск необходимо предварительно растопить нагрев его, а нагрев пагубно сказывается на прочности клея, которым склеена рукоятка. Масла необходимо периодически обновлять. А лак носит только функцию поверхностной защиты.

Заточка клинка

Финальной чертой при изготовлении ножа из дисковой пилы будет его финишная заточка. Для этого лучше всего использовать шлифовальный брусок, изготовленный из деревянной дощечки. На ровные дощечки наклеивается наждачная бумага зернистостью 1000, 1500 и 2000 по одной зернистости на каждую сторону. Также к дощечке приклеивается кусок кожи для правки заточки. Немного потренировавшись, а так же набравшись навыка можно наточить нож так, что он будет резать бумагу на весу и брить волос.

Вот так вот, имея минимум инструмента и навыка, но обладая необходимыми знаниями, можно изготовить отличный нож из дисковой пилы. Характеристики самодельного ножа из дисковой пилы зачастую выше магазинных аналогов в бюджетном сегменте. На диске пилы, после изготовления одного ножа, ещё осталось место? Следует изготовить ещё один нож!

Источник: sterbrust.tech