Кузнечный горн при нагревании заготовок перед обработкой должен обеспечивать температуру в 1100-1300 градусов, при которой сталь становиться пластичной. Чтобы процесс горения достигал таких показателей, еще с давних времен использовали дополнительную накачку воздуха в очаг. Для этого применяли кузнечные меха в виде деревянной рамы, обтянутой кожей. Причем, чтобы нагнетание кислорода происходило постоянно, устанавливалось два приспособления, качающихся попеременно.

Какие конструкции этого устройства существуют сегодня, их отличия и что нужно для сборки такого приспособления — об этом далее в статье.

Концепция кузнецких мехов

С небольшими отличиями конструкция мехов оставалась одной. Рама имела вытянутую сердцевидную конфигурацию, ее планки обтягивались кожей, собранной в складки. Это делалось для возможности легко растягивать и сжимать устройство. В наиболее узкой части впереди делалось сопло с трубкой, которая вставлялась в горн. Забор воздуха происходил через клапаны, сделанные в раме приспособления.

Кузнечные меха за 10 минут

Эта простейшая конструкция использовалась в мастерских на протяжении многих веков и ее еще можно было встретить в кустарных крестьянских мастерских в начале 20 века.

Монтаж установки мог отличаться в зависимости от типа кузнечного горна, однако, обязательно мех ставился так, чтобы мастер мог одновременно качать его и контролировать процесс горения в очаге.

Установка и привод воздуходува происходили следующим образом. Сопло (труба) меха вставлялось в горновое гнездо. Все устройство жестко фиксировалось на деревянных стойках с помощью имеющихся на них стержней. При этом сам поддув находился на одном уровне с гнездом в горниле.

Накачка воздуха осуществлялась путем качания коромысла, соединенного с крышкой устройства веревкой.

Такая простая схема практически не претерпела никаких изменений вплоть до появления механизации и машин.

Особенности конструкции

Голова. Это передняя часть устройства изготавливалась из толстых деревянных брусков, сквозь которые сверлили отверстие, куда монтировалось сопло для выхода воздуха.

Крышки. Прикреплялись к голове. Нижняя крышка могла быть зафиксирована жестко, а средняя и верхняя были подвижными. Все они соединялись и были плотно обтянуты кожей (как правило, волов). Обивка (гармошка) собиралась из отдельных кусков, соединяясь с каждой доской.

Крепление делали гвоздями с подкладкой из ремешков, чтобы предотвратить разрывы гармошки шляпками крепежа. На обивку меха, в зависимости от его размера, уходило одна-три цельных кожи волов.

Кузнечные клинчатые мехи своими руками

Здравствуйте, уважаемые читатели и самоделкины! У некоторых из Вас имеется в мастерской или гараже небольшой горн, а для его работы требуется устройство, нагнетающее в него свежий воздух.

В данной статье, автор YouTube канала «BorntoForge» расскажет Вам, как можно изготовить классические меха. Они также могут пригодиться розжига для камина или мангала.

Для того, чтобы не прерывать процесс подачи воздуха, автор сделает эти меха спаренными.

Материалы. — Листовая фанера — Дубовые доски, брус из ясеня — Листовая кожа — Клей ПВА — Мебельные гвозди с декоративной шляпкой — Льняное и касторовое масло — Наждачная бумага.

Инструменты, использованные автором. — Струбцины — Шуруповерт, коронки — Ручная циркулярная пила — Ленточная пила — Сверлильный станок, перьевые сверла по дереву — Болгарка, шлифовальный диск — Ступенчатые сверла — Тиски, ножницы, рулетка, линейка, угольник, циркуль, ножовка, карандаш, маркер, молоток, нож. Процесс изготовления. Для изготовления верхних крышек мехов мастер склеивает два щита из дубовых досок.

Контуры рамки-проставки мастер размечает на листовой фанере, и вырезает при помощи ручной циркулярной пилы.

Также из фанеры потребуется изготовить две нижних крышки.

Еще одну рамку и обе крышки мастер вырезает на ленточной пиле.

Блоки, которые будут расположены в носовой части мехов, автор вырезал из брусков ясеня.

С наружной стороны блока размечается центр, и сверлится сквозное отверстие перьевым сверлом по дереву.

Внутренняя часть отверстия расширяется при помощи ступенчатого сверла. В итоге воздушный канал приобретает конусовидную форму.

Каждый из блоков приклеивается к нижней крышке мехов.

Щиты из досок склеились, и можно вырезать заготовки для верхних крышек.

Теперь, нужно изготовить рукоятки из ясеневого бруса. Их поверхности и грани мастер закругляет, используя лепестковый шлифовальный диск.

Найдя подходящее место в нижних крышках, автор размечает места для клапанов. При помощи коронок высверливаются входные отверстия для воздуха.

Для того, чтобы распорная рамка не болталась, автор приклеивает к основанию и подвижной крышке две небольшие подкладки.

В приклеенных планках сверлятся пилотные отверстия, и они дополнительно закрепляются гвоздиками.

Мастер решил прикрепить рукоятки к верхней крышке при помощи штифтов. Зафиксировав обе детали струбциной, он высверлил сквозные отверстия, и вклеил в них шканты.

Так как входное отверстие для воздуха расположено в основании мехов, то они не будут работать на плоской поверхности, так как отверстие будет закрыто. Автор решил прикрепить две рейки, которые послужат своеобразными ножками.

Оба клапана мастер изготавливает из плотной кожи толщиной около 3 мм.

Один край кожаного уплотнителя приклеивается к основанию, и фиксируется парой гвоздей. Сверху прибивается небольшая планка.

На вторую часть клапана приклеивается квадрат из тонкой фанеры.

Излишки шкантов, после высыхания клея, автор срезает ножовкой.

Распорная рамка приклеивается к переднему блоку при помощи двух полосок кожи толщиной 1,5 мм.

Затем мастер размечает выкройку, и вырезает элемент для воздушного мешка.

По периметру основания наносится клей, и к нему прибивается край кожаного листа.

Распорная рамка поднимается на половину высоты будущих мехов, и к ней фиксируется центральная часть листа.

Верхняя крышка устанавливается узкой частью почти впритык к носовому блоку, и к ней фиксируется остальная часть выкройки.

По периметру обеих крышек мастер прибивает кромку из толстой кожи, это увеличит срок службы устройства.

Шарнирное соединение переднего блока и верхней крышки автор также усиливает.

Это соединение выполняется одним цельным листом, остается перевернуть меха, проклеить и прибить остатки кожи. Остается только зашлифовать все деревянные поверхности наждачной бумагой, и нанести слой льняного масла для защиты от влаги. Кожаные элементы можно пропитать касторовым маслом, оно придаст ей эластичность.

Вот все и готово. Благодаря двум мехам, работать ими можно поочередно. В итоге воздух будет подаваться практически непрерывно.

Конечно же, размеры самих мехов можно как увеличить, так и уменьшить. Также стоит реализовать выходной клапан, и установить металлическую трубку.

Благодарю автора за реализацию простых классических кузнечных мехов!

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Отличия и разновидности мехов

- В зависимости от устройства, отличали однокамерные и двухкамерные меха.

- Смотря, какой привод применялся, отличали ручные устройства и механизированные, которые приводились в действие силой воды (от оборотов водяного колеса).

- Также были меха кузнечные или металлургические. В последнем варианте использовалась так называемая ящичная конструкция, изобретение которой принадлежит Леонардо да Винчи.

Особенно важным изобретением для развития механизации кузнечного дела было создание водяного колеса, которое, оборачиваясь за счет падающей на него воды, приводило в действие различные устройства.

Например, водные кузнечные меха в Древнем Китае стали использовать приблизительно еще в 1-2 веке нашей эры. Позже их начали использовать в металлургии при выплавке стали. По одной из версий, эта система была завезена в Европу Марко Поло, который почерпнул многие неизвестные европейцам технологии Поднебесной империи.

Хотя упоминания водяного колеса вспоминаются еще древними греками и римлянами, вероятнее всего, как и многие открытия античности, они были утрачены на заре Средневековья. Как бы то ни было,водяные меха позволили значительно упростить процесс металлообработки, а в металлургии это привело к увеличению объемов выплавки и открытия чугуна.

Однако, самые простые кустарные мастерские продолжали использовать самые простые кузнечные меха вплоть до начала 20 века.

Как сделать меха для мангала

Некоторое время назад я увлекся ковкой. Хотелось обучиться этому делу, а для этого нужен минимальный набор приспособлений. В поисках поддува перепробовал массу вариантов, которые не всегда мне подходили. Выбор остановился на традиционных кузнечных мехах.

Перерыв интернет в поисках более менее подходящей информации, набрел на статью Шухера «Меха кузнечные, двухкамерные, совсем ручные» которая меня и вдохновила на создание своей версии данного агрегата. Итак, начнем. Исходных материалом для каркаса послужила старая фанерная стенка от какой-то мебели. То, что нужно.

Источник: mo-dmitr.ru

Кузнечные клинчатые мехи своими руками

Кузнечный горн при нагревании заготовок перед обработкой должен обеспечивать температуру в 1100-1300 градусов, при которой сталь становиться пластичной. Чтобы процесс горения достигал таких показателей, еще с давних времен использовали дополнительную накачку воздуха в очаг. Для этого применяли кузнечные меха в виде деревянной рамы, обтянутой кожей. Причем, чтобы нагнетание кислорода происходило постоянно, устанавливалось два приспособления, качающихся попеременно.

Какие конструкции этого устройства существуют сегодня, их отличия и что нужно для сборки такого приспособления — об этом далее в статье.

Концепция кузнецких мехов

С небольшими отличиями конструкция мехов оставалась одной. Рама имела вытянутую сердцевидную конфигурацию, ее планки обтягивались кожей, собранной в складки. Это делалось для возможности легко растягивать и сжимать устройство. В наиболее узкой части впереди делалось сопло с трубкой, которая вставлялась в горн. Забор воздуха происходил через клапаны, сделанные в раме приспособления.

Эта простейшая конструкция использовалась в мастерских на протяжении многих веков и ее еще можно было встретить в кустарных крестьянских мастерских в начале 20 века.

Монтаж установки мог отличаться в зависимости от типа кузнечного горна, однако, обязательно мех ставился так, чтобы мастер мог одновременно качать его и контролировать процесс горения в очаге.

Установка и привод воздуходува происходили следующим образом. Сопло (труба) меха вставлялось в горновое гнездо. Все устройство жестко фиксировалось на деревянных стойках с помощью имеющихся на них стержней. При этом сам поддув находился на одном уровне с гнездом в горниле.

Накачка воздуха осуществлялась путем качания коромысла, соединенного с крышкой устройства веревкой.

Такая простая схема практически не претерпела никаких изменений вплоть до появления механизации и машин.

Особенности конструкции

Приспособления имели следующие части:

Голова. Это передняя часть устройства изготавливалась из толстых деревянных брусков, сквозь которые сверлили отверстие, куда монтировалось сопло для выхода воздуха.

Крышки. Прикреплялись к голове. Нижняя крышка могла быть зафиксирована жестко, а средняя и верхняя были подвижными. Все они соединялись и были плотно обтянуты кожей (как правило, волов). Обивка (гармошка) собиралась из отдельных кусков, соединяясь с каждой доской.

Крепление делали гвоздями с подкладкой из ремешков, чтобы предотвратить разрывы гармошки шляпками крепежа. На обивку меха, в зависимости от его размера, уходило одна-три цельных кожи волов.

Клапаны. Клапаны делали в виде отверстий в нижней и средней крышке, изнутри прикрытых лоскутами кожи. При вытягивании гармошки воздух поступал внутрь меха, приподняв каждый клапан. Причем для ограничения поднятия имелись ремешки, скрепляющие конец кожи и доску.

Сопло. Изготавливалось из трубы, которую вставляли в отверстие головы кузнечного меха. Сопло входило в фурму горна, а сама передняя часть устройства надежно крепилась к стенке печи.

Работали с устройством либо помощники, либо сам кузнец. Когда нужно было увеличить интенсивность накачки воздуха, на верхнюю крышку клали дополнительное грузило.

По параметрам отличали метровые, полуторные и двухметровые приспособления. Их габариты определялись размерами горна, в который шла подкачка кислорода.

Устройство было надежным и вполне работоспособным. Но были и значительные недостатки. Во-первых, мех был довольно громоздким прибором, а во-вторых, постоянное воздействие высокой температуры приводило к быстрому износу.

С техническим прогрессом эти приспособления заменили механизированными вентиляторами, приводимыми в действие руками или ногами. Со временем их заменили более совершенные автоматизированные устройства.

В современном оборудовании монтируют компрессоры, мощные турбины или приточные вентиляторы с электрическим приводом.

Меха для камина своими руками

Меха для камина автор решил изготовить из кожи и дерева. Это просто и стильно, с таким приспособлением вы не останетесь без внимания гостей. Пользоваться этим приспособлением тоже довольно просто и удобно, причем оно довольно долговечно. Собираются меха просто, вам понадобится простой инструмент для резки дерева, а также ножницы и ножи, чтобы резать кожу. Рассмотрим более детально, как же своими руками сделать меха для камина!

Материалы и инструменты, которые использовались автором:

Список материалов:

— древесная плита или фанера; — кожа; — кусок трубки; — гвоздики с декоративными шляпками; — масло для пропитки дерева; — эпоксидный клей.

Список инструментов:

— электролобзик ; — дрель; — карандаш; — напильники, наждачная бумага и прочее; — молоток; — канцелярский нож; — зажимы.

Процесс изготовления самоделки:

Шаг первый. Изготовление шаблона

Первым делом изготовим шаблон самоделки. Определитесь с размерами мехов и формой. Каким должен быть профиль, смотрите на фото. Чертим профиль карандашом на бумаге, а потом вырезаем при помощи ножниц. Автор не помнит размеров устройства, он делал его с тем учетом, чтобы было удобно раздувать пламя в камине, не наклоняясь слишком близко к нему.

Шаг четвертый. Режем…

От одной из деталей нужно отрезать носовую часть, как автор на фото. А далее эта делать приклеивается к другой при помощи эпоксидного или другого клея. Вторая половинка будет крепиться к ней подвижно, используя кожу.

Помимо этого вам нужно будет просверлить отверстие в одной из сторон. Оно будет нужно для подачи воздуха внутрь воздуходувки, над отверстием устанавливается клапан.

Меха можно испытать! У автора получилась вполне качественная самоделка и теперь у него не будет проблем с раздуванием дров или углей, которые не хотят гореть. Этот процесс стал простым и безопасным.

На этом проект можно считать оконченным и завершен он удачно. Надеюсь, инструкция была для вас полезна, и вы нашли для себя что-то новое. Удачи и вдохновений при изготовлении. Не забывайте делиться своими самоделками с нами!

Источник статьи: https://usamodelkina.ru/11139-meha-dlya-kamina-svoimi-rukami.html

Отличия и разновидности мехов

За свою многовековую историю было изобретено огромное количество видов этого устройства. Их классификация, в основном, зависит от конструкции, принципа работы и применения.

- В зависимости от устройства, отличали однокамерные и двухкамерные меха.

- Смотря, какой привод применялся, отличали ручные устройства и механизированные, которые приводились в действие силой воды (от оборотов водяного колеса).

- Также были меха кузнечные или металлургические. В последнем варианте использовалась так называемая ящичная конструкция, изобретение которой принадлежит Леонардо да Винчи.

Водяные меха в металлургии

Особенно важным изобретением для развития механизации кузнечного дела было создание водяного колеса, которое, оборачиваясь за счет падающей на него воды, приводило в действие различные устройства.

Например, водные кузнечные меха в Древнем Китае стали использовать приблизительно еще в 1-2 веке нашей эры. Позже их начали использовать в металлургии при выплавке стали. По одной из версий, эта система была завезена в Европу Марко Поло, который почерпнул многие неизвестные европейцам технологии Поднебесной империи.

Устройство водяных кузнечных мехов

Хотя упоминания водяного колеса вспоминаются еще древними греками и римлянами, вероятнее всего, как и многие открытия античности, они были утрачены на заре Средневековья. Как бы то ни было,водяные меха позволили значительно упростить процесс металлообработки, а в металлургии это привело к увеличению объемов выплавки и открытия чугуна.

Однако, самые простые кустарные мастерские продолжали использовать самые простые кузнечные меха вплоть до начала 20 века.

Меха кузнечные как сделать

Некоторое время назад я увлекся ковкой. Хотелось обучиться этому делу, а для этого нужен минимальный набор приспособлений. В поисках поддува перепробовал массу вариантов, которые не всегда мне подходили. Выбор остановился на традиционных кузнечных мехах.

Перерыв интернет в поисках более менее подходящей информации, набрел на статью Шухера «Меха кузнечные, двухкамерные, совсем ручные» которая меня и вдохновила на создание своей версии данного агрегата. Итак, начнем. Исходных материалом для каркаса послужила старая фанерная стенка от какой-то мебели. То, что нужно.

Разметил, выпилил 3 заготовки, которые покрыл олифой.

Прикрепил поперечину, вырезал отверстия для всасывания воздуха, промазал все торцы и места спилов Титаном для прочности, как оказалось в дальнейшем, не напрасно. Далее принялся за сборку. Первым делом прибил на степлер 2 клапана из кожи.

На фото клапан закреплен не совсем верно. В конце я вынул по 1 скобке с каждой стороны, иначе всос получался удушенным, к сожалению фото нет. Далее наметив места крепления, собрал конструкцию воедино.

На подложку из кожи, для герметичности, прикрепил оконную петлю, ибо конструкция получается увесистая, да и за историчностью я особо не гнался, лишь бы работали. в Итоге каркас принял законченный вид.

Далее начался поиск кожи… оооочень утомительный процесс. Нашел обувную мастерскую, в которой нашел нужный мне кусок кожи (200х150). Прихожу домой, делюсь радостью с родными, и о чудо, старый мамин кожаный плащ. Замерил, раскроил и по выкройкам из обоев сшил 2 ромбовидных куска.

Далее финальная сборка. Подошел к ней особенно внимательно. Сперва клей момент №1 ( его у меня ушло на всю конструкцию 200мл ) затем на мебельные гвозди прикрепил кожу к раме.

Получились увесистые кузнечные меха. Объем камер большой. Дуют как угорелые, плавил на них алюминий, медь и бронзу.

Вот так для меня началась осень. Теперь буду учиться азам ковки. Спасибо за внимание

Источник: xn--80adbkbsld3ahcppp7ec.xn--p1ai

Кузнечные меха. Поддув для горна

Делаем самодельные кузнечные меха из фанеры и дермантина Ещё одни кузнечные меха https://www.youtube.com/watch?v=pb-tXoQ5Ns8

0:15 чертим будущие меха на фанерных листах 0:25 выпиливаем электролобзиком контуры мехов 0:48 основание мехов 1:23 как сделать петли из резины 1:58 как сделать клапана для подачи воздуха в меха 2:34 обтянуть меха дермантином и пропитать олифой 3:12 готовые кузнечные меха. Первый взгляд 4:22 как герметично проклеить в месте выхода опорных ручек мехов 4:45 первый, пробный запуск кузнечных мехов 5:42 принцип работы мехов 7:29 минусы мехов, обтянутых дермантином 8:08 как дуют кузнечные меха Instagram: https://instagram.com/grishanorth/

Я вконтакте: https://vk.com/northwestknife

Twitter: https://twitter.com/grishanorth

Похожие видео

Источник: www.nofollow.ru

Кузнечный горн своими руками. Чертежи. Пошаговая инструкция

В старину кузнечное ремесло было в почете. Не каждый мог осилить его, не у каждого была возможность приобрести необходимый инструмент и обустроить мастерскую. Сейчас изготовить кузнечный горн своими руками можно и без привлечения серьезных средств. Даже простая конструкция даст возможность разогреть металл до необходимой температуры и попробовать свои силы в ковке.

Кузница

Люди с творческими наклонностями, занимающиеся оформительскими работами, нередко сталкиваются с желанием использовать декоративные металлические элементы ручной работы. Сделать такие вещи можно с помощью ковки.

Тонкий листовой металл можно пытаться штамповать, гнуть или чеканить и без нагрева. Толстую заготовку без этого обработать не получится. Изготовить инструмент из углеродистой стали тем более не стоит пытаться.

Если оборудовать кузнечную мастерскую очагом и массивной наковальней, можно не обращать особого внимания на толщину рабочей заготовки. В раскаленном виде она будет в состоянии коваться, гнуться и плющится. Главное в этом процессе – правильно обустроенный кузнечный горн.

Своими руками его, возможно, сделает не каждый желающий, но для настоящего ценителя ремесла, знакомого с устройством, особенностями и принципом работы приспособления, это будет по силам. Как уверяют бывалые мастера, простую кузницу можно обустроить даже из шести кирпичей.

Назначение горна

Стальная заготовка перед ковкой должна разогреться до светло-оранжевого цвета. Это будет примерно соответствовать температуре 1000-1100° C. В таком состоянии металл может подвергаться деформации ударным инструментом.

Остывая, заготовка становится менее пластичной, ее сложнее ковать. А если применить более тяжелый инструмент, металл становится хрупким и подверженным растрескиванию. Единственный вариант – это постоянное поддержание температуры ковки. Однако показателя свыше 1000°C в обычной печи не добиться. Для этого необходим очаг с принудительной подачей воздуха.

Кузнечный горн, своими руками изготовленный, можно применять для разогрева металла до температуры ковки. Кроме того, его можно будет также использовать и для других работ. Он подойдет для плавки металла и последующей его заливки в форму, для закалки инструмента, для пайки с использованием латуни и меди.

Разновидности конструкций

Вначале нужно определиться, каким видом топлива будет разогреваться металл. Традиционно в кузницах для этих целей применялся древесный или каменный уголь (кокс). Кроме твердого топлива можно использовать природный магистральный и сжиженный газ, а также нефтепродукты (бензин, мазут, уайт-спирит и пр.).

В зависимости от вида топлива конструкция рабочей зоны горна будет отличаться. Также она будет зависеть от способа и места расположения очага. Если это стационарная конструкция, то основание есть смысл делать массивным и добротным, с использованием кирпича и каналом для отвода продуктов горения.

Для передвижного горна лучше подойдет облегченный, разборный вариант очага. Он удобен тем, что зимой можно работать в помещении, а летом при необходимости мастерская выносится на свежий воздух. Такую конструкцию легко разобрать и перевезти в необходимое место.

Еще одна особенность – открытая или закрытая камера горения. Если самодельный кузнечный горн будет иметь свод или круглую форму, то металл в нем разогреется быстрее, так как потери тепла заметно снижаются. С другой стороны, работать с длинными или массивными заготовками в очаге закрытого типа будет невозможно, и это нужно сразу учитывать.

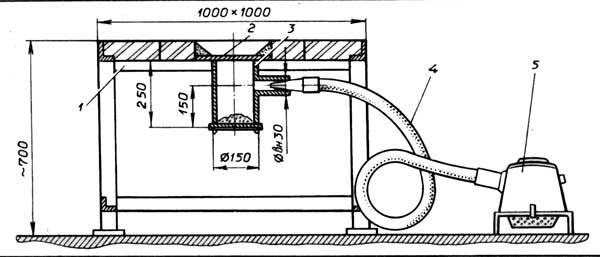

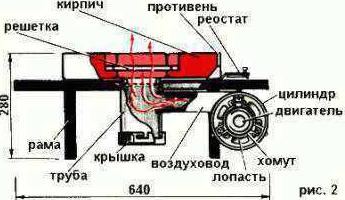

Устройство кузнечного горна

Начать следует с выбора типа основания. Для стационарного горна подойдет кирпич, для передвижного очага – металлические конструкции. Основание должно располагаться на оптимальной высоте для удобства работы. Очаг для твердого топлива предполагает наличие рабочей зоны горения. Она может быть выложена огнеупорным кирпичом, быть футерованной или выполненной из стальной пластины.

Другой важный элемент – колосниковая решетка, удерживающая угли в зоне горения и дающая доступ воздушному потоку, который снизу раздувает жар. Нагнетание обычно производится по трубопроводу с регулятором потока. Источник наддува – пылесос с обратной подачей воздуха, фен, «улитка» с двигателем от автомобильной печки. Встречаются чертежи кузнечного горна, где применяется турбина от ручной сирены или меха, как это делалось в старину. Очаг может иметь боковые стенки и свод с каналом для отвода продуктов горения.

Конструкции горнов, работающих на жидком или газообразном топливе, отличаются отсутствием колосниковой решетки. Подача горючей смеси и воздуха осуществляется через отверстие в корпусе. Для этих целей нередко приспосабливают отрезок толстостенной трубы или отслуживший свое резервуар от бытового компрессора, облицованных огнеупорным материалом. Очаги также выкладываются в форме куба из термостойкого кирпича.

Принцип работы

Кузнечный горн своими руками собрать из шести кирпичей сможет даже человек, не имеющий кузнечного опыта. Работать устройство может от наддува бензиновой горелки. Два кирпича плашмя кладут на землю – это будет днище. Еще два ставят на них ребром – это стенки. Причем заднюю часть кирпичей сводят, чтобы ограничить потери тепла.

Их расположением также можно до некоторой степени регулировать температуру внутри рабочей зоны. Последние два кирпича кладут сверху – это будет свод.

Колосники можно изготовить из полосы стали в 4 мм. Два отрезка полудюймовой трубы располагают вдоль стенок. На них кладут колосники. Причем их нужно в центральной части завернуть «пропеллером», чтобы поток воздуха захватывался плоскостями и направлялся вверх, где располагают каменный уголь.

Бензиновая горелка разжигается и направляется в топку. Ее сразу можно заглубить в землю и отгородить листом асбеста от жара рабочей зоны. Для этого проделывается отверстие и через него направляется поток паров горящего бензина для разжигания угля. Температура поддерживается краном регулировки горелки.

Твердотопливный горн

Для разовых или нечастых кузнечных работ можно обустроить очаг просто на земле, выкопав углубление необходимого размера и выложив его огнеупорным кирпичом. Он для разогрева металла с помощью твердого топлива наиболее подходит. Другой вариант материала для стола – толстая (не менее 5 мм) стальная пластина.

Также нужно будет установить колосниковую решетку из стальной полосы или чугуна. Ее может заменить и стальная труба подачи воздуха. Торец ее заваривается. В зоне горения болгаркой прорезаются щелевые пазы, через которые выходящий воздух будет разгонять жар.

Как сделать кузнечный горн простым и мобильным? Можно сварить каркас из подручных материалов и на них установить стальную столешницу. Интересна, удобна и практична конструкция основания из отслужившей свое старой газовой плиты. Сверху устанавливается столешница с зоной горения. Духовка служит для расположения пылесоса или другого источника наддува.

Снизу еще имеется отсек для инструмента и приспособлений.

Горн кузнечный газовый

Народные умельцы считают такой вариант очага наиболее экономичным и эффективным. Газ – топливо недорогое и доступное. Конструкция очага для него более проста, так как отсутствует необходимость колосниковой решетки. Регулировка подачи газа краном удобна, значит, добиться требуемой температуры в рабочей зоне будет легче.

Конструкция горна может состоять из минимального набора элементов. Достаточно приспособить под него подходящее основание.

Однако тут также есть свои особенности. Газ – вещество взрывоопасное, поэтому работать нужно еще более осторожно. Регулировка подачи горючей смеси также требует опыта и практики. В остальном все не так сложно. Куб из кирпича складывают по размерам планируемых заготовок.

Задняя стенка – глухая. Спереди отверстие прикрывают кирпичами или обустраивают дверцу. Сверху оборудуют место для входа трубы, по которой подводится горючая смесь. Длина ее в разных схемах отличается. Есть мастера, которые делают ее до 1,5 м длиной, и говорят, что так лучше идет смешивание горючей смеси.

Природный или сжиженный газ после редуктора подается в эту трубу через сопло. Туда же нагнетается воздух. Интенсивность горения регулируется подачей газа и скоростью наддува. Сверху над горном при работе в помещении необходимо обустраивать вытяжку. В остальном конструкции могут либо усложняться (футеровка, термопары, принудительный отвод продуктов горения, дополнительные заслонки) или, наоборот, упрощаться.

Для домашнего умельца нет стандартов. Главное — знать принцип работы, подобрать материалы, выдержать технологию, получить необходимую температуру и при этом соблюдать технику безопасности.

Источник: www.syl.ru