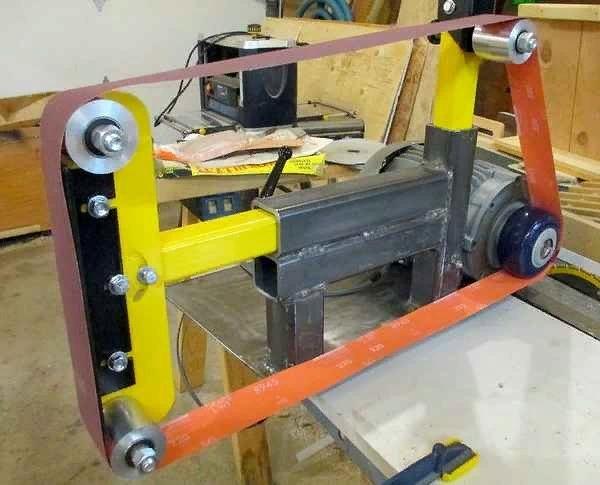

У меня к вам вопрос. Есть у меня гриндер сделанный по чертежам KMG. Но приводное колесо больше, чем на оригинале — 210 мм (довольно внушителная штуковина). Двигатель трёхфазный 1,5 кВт — 1500 об/мин. Ременная передача. Запустил, и обнаружил, что при прижимании ленты к рабочей площадке, сильно падает скорость.

В другой теме мне Алексей Юрьевич подсказал, чтобы я посмотрел, не проскальзывает ли ремень. Я проверил, натянут нормально, не скользит. Допускакю, что двигатель слабоват для такой задачи. Подумываю сменить его на более мощный трёхтысячник с частотником, и сделать прямую передачу. Не нравятся мне эти ремни.

Но сначала хотел поинтересоваться у уважаемого собрания, почему лыжи не едут. Может я что-то неправильно делаю/сделал?

Заранее благодарен.

Вот таким образом подключен двигатель

Yongert 10.11.2011 — 23:11

видимо что-то нето либо с двигателем или с клиноременкой

(на токарнике ВТ16 стоит 550Вт через ремень — хватает -0,1-0,2 за проход)

Как выбрать двигатель для гриндера

Oberts 10.11.2011 — 23:33

Опа!?

я эту темку только что в барахолке видел. Если не трудно , снимите крышку движка , сфоткайте подключку ,если кондеи , то и их, и фоты в студию. А тут уж понасоветываем

Скорей всего у вас «звездой» подключено

Здесь когдато темку затеял , а она досих пор плавает , мож сгодится http://guns.allzip.org/topic/97/674424.html

Гриня 11.11.2011 — 06:50

из банального — столик слишком выдвинут вперед и ленту протягивает по его углам что и дает трение, вещь какбы очевидная но..

по подключению слушайте Oberts, он правильно скажет, там тоже можно фантазию проявить.

struk 11.11.2011 — 07:35

Несколько уточняющих:

1. Диаметры шкивов ременной передачи

2. Трехфазник в какую сеть подключен

3. Если в 220 то номинал кондера и фото подключки двигателя.

Serjant 11.11.2011 — 08:50

Двигатель трёхфазный 1,5 кВт — 1500 об/мин.

куда подключен?? в 220?

тогда вычитай из 1,5 кВт почти 40 %

что с ремённой передачей?

на двигателе малый маховик, на приводном ролике большой??

тогда крутящий момент движка считай надо разделиить на соотношение диаметров маховиков.

в итоге.

покажи фото передачи ременной, фото подключения движка.

если сеть используемая в 220В,, то выкинь свой двигун на помойку и поставь двигатель АИР71В2, мощность 1100 Вт, питание 220В, оборотов там под 3000. на лапах он и с фланцем. будет счастье.

Гриня 11.11.2011 — 09:01

Serjant

поставь двигатель АИР71В2, мощность 1100 Вт, питание 220В, оборотов там под 3000.

если быть более точным то аирЕ 71 С2

http://www.motor23.vdnh.ru/1125235968

что, мягко говоря экзотика и несколько проблемная акция в плане качества изготовления

лучше следующего 80 габарита, но короткий, мощность таже, проблем меньше

KNIFEMAKING.RU 11.11.2011 — 09:31

Несколько уточняющих:

1. Диаметры шкивов ременной передачи

Завтра буду в мастерской, всё отфотографирую, измеряю, и покажу.

2. Трехфазник в какую сеть подключен

что с ремённой передачей?

на двигателе малый маховик, на приводном ролике большой??

На двигатле и на ролике по три шкива. Перепробовал все комбинации. Практически один и тот же эффект.

Спасибо за ответы.

Serjant 11.11.2011 — 10:07

что, мягко говоря экзотика

странно. .я их тут покупаю. позвонил, приехал, купил.

Serjant 11.11.2011 — 10:43

апосля обеда смотаюсь в гараж, сфоткаю двигун.

мабуть что и напутал в маркировке. но точно помню покупал киловатники и на 3000 оборотов.

Burchitai 11.11.2011 — 10:45

KNIFEMAKING.RU

Двигатель трёхфазный 1,5 кВт — 1500 об/мин

KNIFEMAKING.RU

Подумываю сменить его на более мощный трёхтысячник с частотником, и сделать прямую передачу

в первом приближении без учета КПД и способа подключения:

мощность = момент * об/сек

в вашем случае на двигателе теоретически возможно без учета КПД и способа подключения 60 Н*м

поставив двигатель на 3000 оборотов, но скажем в 1,5 раза мощнее, вы снизите крутящий момент на 1/3

NikSamara 11.11.2011 — 11:41

Я в апреле брал АИР71В2, звезда 380в, 1,1kw 2850об/мин без возможности переключения на треугольник, пришлось разбирать, перепаивать и ставить другую клеммную колодку(сам виноват не посмотрел подробную спецификацию, но в прайсе где брал её НЕТ)Разные они В2, у меня В2У3 как оказалось, а в прай се ни слова. Дома только увидел((

С частотником нужен треугольник. При покупке движка нужно смотреть шильдик ну или с пристрастием пытать продавца.

Эт мож кому пригодится на будущее.

С уважением, Николай.

struk 11.11.2011 — 15:37

К вопросу минимального диаметра шкива на валу двигателя:

Наивыгоднейшей скоростью клиноременной передачи считается (при максимальном к.п.д.) v = 20 м/сек.

Скорости, меньшие v = 5 м/сек, нерациональны и не допускаются.

и еще:

Однако при выборе минимального диаметра шкива следует еще учитывать линейную скорость движения ремня, которая не должна превышать 25. 30 м/с, а лучше (для большей долговечности ремня), чтобы эта скорость находилась в пределах 8. 12 м/с.

Немного посчитав: для двигла 1500 об/мин оптимальный диаметр шкива на валу двигателя (по КПД) 250мм, минимально допустимый 63мм.

Что и подтверждается:

HarryA 11.11.2011 — 16:19

С частотником нужен треугольник.

почему? При звезде на обмотке 220, при треугольнике 380 (при подключении в трехфазную сеть), а магнитное поле, при прочих равных, вращается и там и там одинаково.

Или я опять все позабыл и попутал?

LAVER 11.11.2011 — 16:27

Давали-бы поболее фото-классно-бы было-нагляднее.

Udod 11.11.2011 — 16:56

Или я опять все позабыл и попутал?

Да нет . Все верно. Просто в звезде токи и мощность меньше. Движки большой мощности обычно включают на звезду,а когда раскрутятся до номинальных оборотов переключают на треугольник (Чтобы не было больших бросков тока в момент включения. )

Viziter 11.11.2011 — 20:00

треугольник. Можно объяснить еще подробнее — для двигателя 220/380В обмотка одной фазы расчитана на 220В. При сети 380В (линейное напряжение) обмотки соединяют в звезду чтобы на обмотку приходилось 220В (фазное напряжение — напряжение между фазой и нулем). Отсюда и:

Udod

Движки большой мощности обычно включают на звезду,а когда раскрутятся до номинальных оборотов переключают на треугольник (Чтобы не было больших бросков тока в момент включения. )

Только для обмоток на 380В.

afg1 11.11.2011 — 22:08

если сеть используемая в 220В,, то выкинь свой двигун на помойку и поставь двигатель АИР71В2, мощность 1100 Вт, питание 220В, оборотов там под 3000. на лапах он и с фланцем. будет счастье.

Совершенно верно: http://www.elcomspb.ru/pricelist/electroengines/obscheprom_other/air-71-b2/

только при покупке нужно заглянуть в клеммную коробку, что бы там было шесть выводов от обмоток, для возможности соединения треугольником. Требуется, при использовании частотного преобразователя. (посмотреть можно скачав мануал какого нибудь из этих: http://www.elcomspb.ru/pricelist/automat/ )

А серия АИРЕ 71 С2 Это однофазники.

http://www.elcomspb.ru/pricelist/electroengines/on-phase-dvigatels/aire-71-s2/

Однофазные асинхронные двигатели по сравнению с трехфазными имеют следующие недостатки:

заниженный пусковой момент;

малая перегрузочная способность;

более низкий КПД;

меньший коэффициент мощности (cos ?).

Кстати и трёхфазный киловатник может не потянуть, ибо у ТС было сказано:

приводное колесо больше, чем на оригинале — 210 мм (довольно внушителная штуковина)

Тут уже чё нить по мощнее нужно будет

Serjant 11.11.2011 — 22:20

сфоткал шильдик.

однако АИРЕ71С2.

peterg178 11.11.2011 — 22:29

Если есть 3-х фазное напряжение 380 В и есть намерение приобрести частотник то посоветую следующее: частотник нужен 3-х фазный, промышленный. Изменить кинематическую схему, посадка приводного шкива прямо на вал. При помощи частотника можно увеличить кол. оборотов в несколько раз( в моей модели Х5). Успехов.

Lion007 11.11.2011 — 23:03

что-то тут не так. движок 750 Вт, 1500 оборотов (трехфазник, с частотником, подключен треугольником). приводной ролик, правда, заметно меньще — где-то миллиметров 90, ну так и мощность в 2 раза меньше. остановить его можно — но это не вполне тривиальная задача. так что тут либо с подключением беда, либо. ну, если ремни не проскальзывают — может, проскальзывает приводной ролик? (это так, в порядке бреда).

HarryA 12.11.2011 — 12:51

Может прозвонить? Нет ли обрыва одной из фаз?

Источник: guns.allzip.org

Как рассчитать мощность двигателя для гриндера

Чтобы понять, для чего нужен преобразователь частоты для гриндера, сначала нужно определить, что такое гриндер, для чего он используется и зачем ему плавная регулировка частоты вращения вала электрического двигателя.

Гриндер это прибор, оснащённый абразивной лентой, которая замкнута в круг. Механизм работы прибора прост. Электрический двигатель вращает вал, который приводит в движение ленту и таким образом, прибор используется для обработки изделий из металла (подгонка заготовок, заточка ножей и лезвий).

Так как эти приборы оснащаются в основном асинхронными двигателями, они могут работать только на одной частоте с заданной на заводе скоростью. Изменять скорость не получится, так как конструкция асинхронного двигателя не позволяет этого делать. Выход один, либо работать с базовой скоростью движения ленты, либо применять преобразователь частоты.

Не каждый металл позволяет производить обработку при слишком большой скорости движения ленты. Некоторые металлы настолько мягкие, что качественно обработать их на высокой скорости нельзя. Либо будет чрезмерное спиливание, либо металл перегреется от трения.

Для того, чтобы можно было модулировать скорость движения абразивной ленты и применяется частотный преобразователь для гриндера.

Применение частотных преобразователей давно уже занимает прочную позицию в промышленности. Сегодня частотниками оборудуют практически каждую установку, в которой применяется асинхронный двигатель.

Преимущества частотного регулирования электродвигателя заключены в следующем:

- Возможность плавного регулирования скорости вращения вала двигателя, путём изменения частоты переменного тока.

- Изменение скорости вращения без существенных потерь мощности.

- Возможность подбора нужной скорости работы гриндера для каждой конкретной ситуации.

- Экономия электрической энергии за счёт грамотного распределения и использования мощности.

- Бережный износ ресурса электрического двигателя (меньше скорость, меньше износ подшипников и прочих трущихся элементов).

- Температура обмоток электрического двигателя ниже за счёт грамотного распределения мощности и нагрузки.

- Снижение шума работы прибора.

- В ряде случаев, возможна и диагностика электрического двигателя с защитой от перегрузки и перегрева.

Преимущества применения частотных преобразователей в строительстве станков и агрегатов уже смогли оценить почти все отрасли промышленности и частные пользователи. Переоборудовав свой гриндер, стоящий в гараже, пользователь получает прибор, с существенно расширенными возможностями. А применение частотников для гриндеров на производстве, позволяет существенно экономить энергоресурсы, а это уже экономия денег.

В качестве примера считаем необходимым рассмотреть отечественный частотник БПДТ 302-1а 3кВт 1ф220в. Как уже стало понятно, то однофазный частотник, с поддержкой рабочего напряжения сети в 220 вольт. Такой частник легко сможет регулировать работу электрического двигателя мощностью до трёх киловатт.

Разумеется, это максимальная паспортная мощностью частотника. При запитывании электрического двигателя номинальной мощности в три киловатта, лучше выбрать частотник с более высокой мощностью, так как пусковые токи на нём будут заметно выше. Как правило, частотники для гриндера подбираются с запасом по мощности не менее в 20%.

Технические характеристики БПДТ 302-1а 3кВт 1ф220в

Частотный преобразователь БПДТ 302-1а 3кВт 1ф220в позволяет практически полностью решить проблему со сдвигом фаз в работе электрического двигателя. Если для пуска асинхронного двигателя и сдвига фаз раньше использовались пусковые и фазосдвигающие конденсаторы (что приводило к потере мощности и перегреву двигателя), то сегодня всю эту работу выполняет частотный преобразователь. Более того, частотник оборудован процессором, который следит за всем, что происходит с двигателем и своевременно вносит корректировки в его работу.

Блок питания асинхронного двигателя БПДТ 302-1а 3кВт 1ф220в собран на высоком технологическом уровне. При его проектировании применялись EGBT-транзисторы и различные контроллеры. Это позволило придать отечественному прибору весьма конкурентоспособные позиции на российском рынке. По сути, характеристики частотника не уступают характеристикам частотников зарубежных аналогов, при этом его стоимость на порядок ниже.

Питается частотник БПДТ 302-1а 3кВт 1ф220в от обычной однофазной сети бытового электроснабжения. Но на входе ля электрического двигателя прибор выдаёт полноценное трёхфазное напряжение заданной частоты и напряжением в 220 вольт.

Так как выходное напряжение и частота модулируются с применением электронной составляющей, это позволяет получать трёхфазное напряжение высокого качества и возможностью регулирования частоты напряжения. Это, в свою очередь позволило плавно регулировать обороты электрического двигателя.

Назначение БПДТ 302-1а 3кВт 1ф220в

К основным особенностям назначения прибора можно отнести:

- Реализация подключение трёхфазного асинхронного двигателя в обычной бытовой электросети.

- Плавная регулировка скорости вращения вала.

- Поддержка специальных параметров питания электродвигателей.

Применяется такой частотник, преимущественно в частном секторе, когда требуется модернизировать простой станок без частотного управления, в более современный агрегат с частотным управлением и увеличением возможностей прибора.

Если в крупной промышленности этот частотник встречается не так часто, то в малом бизнесе его можно встретить чаще. Его обычно закупают автотехцентры, малые сборочные цеха, обувные фабрики, столярные цеха и прочие предприятия с небольшим оборотом производства.

Как и зарубежные аналоги, БПДТ 302-1а 3кВт 1ф220в имеет и некоторые дополнительные функции, которые можно применять для облегчения процесса управления двигателем и защиты самого блока питания. Так как пыле и влаго защищённость у него не такая как у зарубежных аналогов, то устанавливать его лучше подальше от пыльного производства. Но это не беда, так как прибор поддерживает подключение удалённого пульта управления.

Также, к важным дополнительным функциям можно отнести:

- Защиту электрического двигателя от перегрева.

- Защита от перегрузки двигателя по току.

- Защита от перекоса фаз.

- Защита самого частотника от перегрева.

- Защита всей системы привода от скачков напряжения в сети.

Сам прибор также имеет пользовательский интерфейс, с помощью которого можно проводить регулировку и программирование режимов работы. Цифровой дисплей поможет в этом. Управление электрическим двигателем может производиться как на самом приборе, так и при помощи выносного пульта управления.

Расчет гриндера на наждачную ленту 200 мм.

Была поставлена задача разработать гриндер для наждачной ленты шириной 200 мм. Данная страница будет отчетом о проделанной работе. За замечания и комментарии будем благодарны.

1.Расчет мощности двигателя.

(P=frac;) (1.1)

( q ) — давление заготовки на рабочую поверхность безконечной наждачной ленты, не должна превышать ( q=0,7-0,8 кгс/см^2 ) ;

( S ) — площадь соприкосновения заготовки с наждачной лентой ( см^2 ) ; ( S=134,98 см^2 ) см. рис 1.1;

( K ) — коэффициент рабочей поверхности наждачной ленты по отношению к обрабатываемой поверхности ( K=0,2div0,8 ) ;

к — коэффициент трения обратной стороны ленты по упорной рабочей поверхности к=0,4 ;

( V ) — скорость линейного перемещения ленты, по техническим характеристикам лент от производителя V=28-32 мс;

(eta ) — КПД системы =0,96 (ременная передача).

С учетом необходимого запаса мощности при возможных кратковременных перегрузках проектируемого механизма принимаем P=4 кВт.

Рисунок 1.1 Определение площади соприкосновения детали с наждачной лентой.

Расчет диаметра ведущего шкива.

(R=frac) ,(2.1)

R — Радиус шкива, м;

(omega) — угловая скорость, рад/с; принимая обороты двигателя 2850(3000) имеем (omega=frac=frac=298,3 рад/с)

V — скорость линейного перемещения ленты, по техническим характеристикам лент от производителя V=28-32 мс;

итого R= 93,9-107 мм. Не нарушая скоростной режим, диаметр шкива выбираем (D_1= 200 мм.) и можем заявить что скорость бесконечной наждачной ленты составляет 29,83 м/с.

Расчет подшипников.

Для подбора подшипников требуется рассчитать коэф. работоспособности:

(С=Q(nh)^ ) ,(3.1)

С — расчетное значение коэффициента работоспособности подшипника;

Q- условная нагрузка, воспринимаемая подшипником; (Q=204.5 кГ) см. п 3.1.

n- число оборотов подшипника; n = 2850 об/мин;

h- срок службы подшипника, часов; принимаем 5000 часов.

(C=204.5 times (3000times 5000)^=113.97times 142.17=29076 )

С учетом значения коэффициента работоспособности выбираем подшипник.

3.1 Условная нагрузка на подшипник.

Теперь определим условную нагрузку Q которая определяется по формуле:

(Q=(K_k times R+m times A)times K_б times K_T), (3.2)

(К_к)- кинематический коэффициент, учитывающий, какое кольцо вращается (К_к)=1,1;

(R)- радиальная нагрузка на подшипник, кГ; (R)=113.97 кГ. См. п. 3.1.1;

(m)- коэффициент приведения осевой нагрузки к радиальной; m=3,0;

(А)- осевая нагрузка на подшипник, кГ; (А=45,44 кГ) См. п 3.1.2;

(К_б)- динамический коэффициент, учитывающий характер нагрузки на подшипник (К_б)=1,5;

(К_Т)- температурный коэффициент учитывающий температуру нагрева подшипника. (К_Т)= 1,0.

(Q=(1,1 times 113,97+3 times 45,44) times 1,5 times 1=204,5 кГ)

3.1.1 Радиальная нагрузка на подшипник.

Радиальная нагрузка состоит из сил натяжения ветвей ремня, ведущей (S_1) и ведомой (S_2) см рис.3.1.

Рисунок 3.1 Радиальная нагрузка на подшипник гриндера.

(S_1=S_0+0,5F), (3.3)

(S_2=S_0-0,5F), (3.4)

(S_0)- сила натяжения ремня; (S_0)=80 кГ см.п 3.1.1

(F)- окружная сила на ведущем шкиве или полезная нагрузка ремня. (F)=21,9 кГ см.п 3.1.2.

Далее определим R из треугольника сил:

(R =frac=frac=113.97 кГ).

3.1.1.1 Сила натяжения ремня.

(S_0=A_ timessigma_0), (3.5)

(A_)- площадь поперечного сечения , (см^2).Ширина ремня по тех.заданию 20 см. толщина 0,2 см , F=20×0.2=4(см^2);

(sigma_0)- начальное напряжение в ремне, (sigma_0=20 кГ/см^2).

3.1.1.2 Окружная сила на ведущем шкиве.

(F=frac).(3.6)

(K_D)- коэффициент динамичности нагрузки, для условий гриндера (K_D)=1,6;

(P)= мощность (P)=4 кВт.;

(V)= скорость линейного перемещения ленты см. п2. V=29,83м/с.

3.1.2 Осевая нагрузка на подшипник

Осевая нагрузка А на подшипник определяется с учетом осевой составляющей радиального воздействия

Условия эксплуатации БПДТ 302-1а 3кВт 1ф220в

Как уже упоминалось выше, эта модель рекомендуется к установке в отдалении от пыльного и влажного производства. Несмотря на наличие некоторой защиты от пыли, опытные пользователи рекомендуют поберечь этот частотник от грязи.

Общая рабочая температура для него варьируется от -10 до 45 °С. При повышении температуры окружающей среды, частотник начнёт перегреваться сам, что может плохо сказаться на ресурсе его работы. Относительная влажность должна быть в пределах от 30 до 80% при общей температуре 25 °С. Важно, чтобы в воздухе не было примесей агрессивных испарений и газов.

Атмосферное давление должно быть в пределах 630 до 800 мм ртутного столба. По своей сути, данная модель может создавать здоровую конкуренцию своим импортным аналогам.

Частотный преобразователь, частотный привод, частотник

Выбор ленты для гриндера

Подбор ленточного гриндера целесообразно начать с конца, а именно — определить, какой ширины и высоты поверхности будут обрабатываться шлифованием. После чего сравнить эти потребности с фактическими размерами шлифовальных лент, которые имеются в продаже.

Как известно, бесконечные шлифовальные ленты различаются своей длиной, шириной и степенью зернистости. Размерный ряд шлифовальных лент отечественного и импортного производства, которые предназначены для применения в гриндерах, следующий: длина 610, 915, 1230, 1600, 1830 мм, при ширине 50 и 100 мм. Можно поискать и другие, но при безусловном выполнении следующих требований:

- Шлифовальная лента должна иметь тканевую эластичную основу;

- Выдерживать угловые скорости не ниже 1500 мин-1;

- Обладать высокой абразивной стойкостью;

- Допускать относительное удлинение без разрыва материала не менее 10…15%;

- Минимально нагреваться при длительном непрерывном шлифовании.

Необходимо отметить, что для самодельного гриндера лучше подойдут шлифовальные ленты длиной не более 1230 мм. Короткие ленты сильнее изнашиваются, поскольку не успевают остывать при своём холостом движении, а более длинные автоматически увеличивают габариты станка, не давая взамен каких-то видимых преимуществ.

Важны также и показатели механической прочности материала ленты. Категорически не рекомендуется ориентироваться на составные ленты, пусть даже и склеенные двойным скотчем: при работе место стыка растягивается, а натяжение ленты ослабевает. Более того, возможен внезапный разрыв ленты со всеми вытекающими отсюда последствиями. Учитывая быструю скорость движения ленты по поверхностям роликов, удельные усилия шлифования не должны превышать 0.7…0,8 кг/см2. Этому соответствуют параметры механической прочности ленты из электрокорунда в пределах 800…900 МПа.

Важно, что перед применением лента должна быть вывешена на цилиндре диаметром от 50…60 мм в течение как минимум 48 часов. Это обеспечит естественное удлинение изделия перед его эксплуатацией.

Источник: game-raft.ru

termsl

Захожу со стороны режимов работы, рекомендуемых производителем. Рассчитывать буду под ленту 3M Cubitron II ибо она наше все, но не тут то было, найти инфу оказалось что-то слишком сложно, но можно (увага- на табличке скорость в футах в минуту!):

Таак, уже лучше, что нам дает данная информация:

-максимум 8000 ft/min

-основной режим работы будет 6500-7000 ft/min

-минимум 2500 ft/min

Минимум — пока пофиг, хай частотник вытащит, пересчитываем по максимуму:

8000 ft/min = 2438,4 метр/минуту = 40,64 метра/секунду= 2438400 мм/минуту

Таак, жесть получается, проспойлерю, двигатель на 1480 об/минуту не наш вариант, считаю для двигателя 3000 об/мин:

За оборот надо протянуть 2438400/3000= 812,8 мм ленты, ок, считаем радиус приводного колеса:

R=812.8 / (2*пи) = 129,47 мм, диаметр соответственно= 258,85 мм — оппа, вот это поворот)))

Мощность двигателя обосновать трудно, с учетом площади контакта на роликах, качения подшипников, и натяжения ремня, но исходя из того, что двигатель 0,75кВт на полных оборотах (макс мощности) с приводным роликом 80 мм, легко тормозится при шлифовке профильной трубы, а на пром агрегатах со сравнимым диаметром приводного ролика, но с шириной ленты в 4ре раза большей стоят двигатели на честные 3 фазы и 4-ре киловатта — теряюсь, но наверное движок 2,2 кВт более-менее вытянет.

Отдельным вопросом стоит качество двигателей с постсоветского пространства, нормальный движок купить- лотерея, а многие изначально полу трупы, хочется найти что-то импортное.

Источник: termsl.livejournal.com

Чертежи, 3D-модели и описание станков шлифовальных ( гриндеры)

Ленточный гриндер – это шлифовальный станок, применяемый для обработки металлов, древесины, пластика и других материалов. Он состоит из электрического двигателя, который раскручивает абразивную ленту, натянутую между роликами.

Функции гриндера

Это настольный станок, который может применяться для выполнения обработки некрупных заготовок. С его помощью возможно:

- Выводить кромки ножей.

- Восстанавливать заточку режущего инструмента.

- Снимать слой ржавчины или краски.

- Выравнивать плоские поверхности.

- Шлифовать трубы.

- Убирать заусеницы.

Гриндер 1750х50 3D-модель, чертежи и описание

Ленточно-шлифовальный станок 2000х50 (гриндер)

Гриндер 610. 3D-модель, чертежи и описание

Кромко шлифовальный станок 1800х200 3D-модель, чертежи и описание

Ленточный гриндер 750х50 3D-модель

3D-модель и чертежи Гриндера 1525х50

3D-модель и чертежи Гриндера 1250х50 для УШМ125

3D-модель и чертежи гриндера GMS

3D-модель и чертежи Гриндера 915х50

3D-модель и чертежи Гриндера 1500х75 Grinder

3D-модель и чертежи Гриндера Г20 610х50

3D-модель и чертежи гриндера дискового ГД01

3D-модель и чертежи гриндера 1200х50, 1000х50

3D-модель и чертежи гриндера 2000х50

3D-модель и чертежи Лентошлифовальной насадки на болгарку

3D-модель и чертежи Электронапильника из болгарки УШМ125

Гриндер 1500х50 3D-модель и чертежи

3D-модели и чертежи гриндера Г04

Чертежи и 3D-модель Гриндера Г10 (шлифовально-ленточного станка)

3D-модели и чертежи гриндера Г01

3D-модели и чертежи гриндера Г03

Чертежи и 3D-модель гриндера ленточного Г05

3D-модели и чертежи гриндера Г06

3D-модель и чертежи: механический напильник МН 01

Чертежи и 3D-модель гриндера ленточного из ушм Г07

3D-модели и чертежи гриндера Г11

3D-модель и чертежи гриндера ручного ГР01

3D-модель и чертежи Мобильного зачистного станка из дрели

3D-модель и чертежи Приспособления для зачистки труб со стойкой

Как устроен ленточный гриндер

Станок имеет несложное устройство, поэтому его зачастую делают самостоятельно на базе двигателей от стиральных машинок или другого оборудования.

Конструкция простейшего гриндера включает следующие ключевые детали:

- Электрический двигатель.

- Рамку.

- Ведущий каток.

- Ведомый натяжной ролик.

- Механизм натяжения ленты.

- Рабочую площадку для установки заготовок.

- Обратный упор для предотвращения разрыва ленты от давления при шлифовании.

Самые простые станки имеют только один ведущий и ведомый ролик. Более массивные и дорогие конструкции предусматривают 3 ведомых катка. Чем их больше, тем длиннее закрепляемая лента. Применение короткого абразива приводит к его быстрому стачиванию, поэтому частота замены расходников увеличивается.

Использование длинной ленты уменьшает частоту трения ее отдельных участков о заготовку и перегрев приклеенного абразива. Как следствие расходные материалы служат дольше.

При использовании гриндера обрабатываемая заготовка упирается в столик, который прикреплен к рамке станка. У заводских устройств конструкция также предусматривает откидное защитное стекло, предотвращающее вылет искр в лицо оператора. По мере использования ленты она растягивается в результате изнашивания.

В связи с этим в станке предусматривается свободный механизм натяжения. Обычно он подтягивает первый ведомый ролик, который идет от ведущего шкива. Все остальные ведомые катки закреплены стационарно на подшипниках.

Существуют также универсальные станки, которые выполняют не только функцию гриндера, но и другого точильного оборудования. Зачастую в продаже можно встретить совмещенные устройства, сочетающие в себе и конструкцию наждака. Применение такого оборудования существенно расширяет возможности при выполнении обработки деталей. Универсальные станки не предусматривают в конструкции возможности отключения отдельных механизмов. В связи с этим при включении осуществляется вращение как ленты, так и наждачного круга.

Замена лент

Чтобы провести замену абразива нужно уделить всего несколько секунд. Для этого достаточно прижать вниз ведомый ролик, который крепится на механизме натяжки. В результате лента обвиснет и ее получится снять. Новый наждачный материал заводится сначала на ведущей каток, потом на ведомые ролики, закрепленные стационарно, после чего набрасывается на регулируемый натяжителем шкив. Пружина механизма подтягивания автоматически сделает достаточное натяжение, чтобы во время работы лента не могла слететь.

Ленты для гриндера продаются в готовом виде склеенные в кольцо, что позволяет их сразу устанавливать на станок. Критерием оценки качества абразива является не только надежность приклеенной на поверхность крошки, но и соединения концов полосы. Если она сделана недостаточно точно и с нахлестом, то во время вращения ленты наблюдается биение мелкой ступеньки. Это мешает добиться высокого качества обработки заготовок. Многие пользователи такими станками покупают большие ленты и склеивают их самостоятельно, применяя для этого различные технологии.

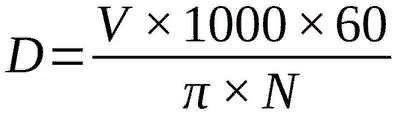

Как рассчитать диаметр приводного ролика.

Чтобы рассчитать диаметр приводного ролика, нужно знать скорость ленты, с которой будет работать гриндер и количество оборотов двигателя. Скорость ленты должна выбираться по рекомендациям производителя лент. Например, для ленты 3M Cubitron по стали должно быть 22-25 м/с, от того же производителя на ленты с цирконатом алюминия рекомендуется скорость 30-35 м/с.

Скорость ленты сильно зависит не только от типа абразива, но и от величины зерна. А так в среднем рекомендуется на углеродистую сталь 32 — 38 м/сек, легированная и нержавеющая сталь 18-30 м/сек, Титан -15 м/сек, цветные металлы 35-45 м/сек, пластики 10-30 м/сек, ковкий чугун 38-34 м/сек, серый чугун 35-45.

Что касается дерева, то рекомендуется не превышать 20 м/сек, также нужно знать, что разное дерево будет гореть на разной скорости. Формула для расчета скорости ленты: V ленты (м/с)= (3.14* D * N) / 60000, где D-диаметр приводного колеса в мм, N-обороты двигателя в минуту. Формула для расчета диаметра приводного ролика: D(мм)=(V*19108) / N, где V-скорость ленты в м/с , N-обороты двигателя в минуту.

Пример расчета. Нужно рассчитать диаметр приводного ролика для обработки стали (22-25 м/с). Электродвигатель 2800 обмин. D=25*191082800=170,6мм Скорость оборотов ленты под разные материалы можно регулировать изменением диаметра приводного ролика или регулированием оборотов двигателя. Также следует понимать, что с увеличением диаметра приводного ролика растет нагрузка на двигатель и если он небольшой мощности, например, от стиральной машины, то он будет часто останавливаться даже от незначительной нагрузки.

Какой выбрать двигатель для гриндера.

В сети интернет встречается информация о станках сделанных с применением электродвигателей от старых стиральных машин. Такие электродвигатели маломощные и мало оборотистые. Чаще всего это 180 ватт и1400 оборотовмин.

Таким гриндерам, как правило не хватает скорости движения ленты и мощности двигателя, поэтому на них можно выполнять нетяжелые работы, например, заточка ножей или обработка небольших деревяшек. На что-то более серьезное они не рассчитаны. Ниже приведена формула расчета мощности двигателя для гриндера.

Формула расчета мощности двигателя: P(вт)=(D*N)570, где D-диаметр приводного колеса в мм, N-обороты двигателя в минуту. Если применяется двигатель трёхфазный, но включенный в однофазной сети 220В, то его расчетная мощность при подключении треугольником с рабочим конденсатором примерно в 1.5…1.6 раз ниже от номинала. Это необходимо учитывать. Например, по расчету необходим электродвигатель мощностью 800 ватт, и двигатель будет использоваться трёхфазный, но в сети 220В. Тогда необходимая мощность такого двигателя будет равна: 800*1.6=1280ватт.

Оптимальный выбор — это однофазный двигатель с оборотами не менее 2800-3000 и мощностью не менее 800 ватт. С таким электродвигателем можно будет обрабатывать на гриндере каленые стали, а не только затачивать “карандаши.”

Источник: keyprod.ru

Топ-3 способа изготовления ленточного гриндера

Обзор возможных вариантов изготовления гриндера своими руками. Как сделать ленточный гриндер в домашних условиях из болгарки, дрели, двигателя от стиральной машинки. Как сделать поворотный стол для станка.

Среди народных умельцев одной из самых распространенных самоделок является ленточно-шлифовальный станок, который в обиходе называют гриндером (англ. grinder, sander).

Изготовить необходимые детали и собрать своими руками гриндер в общем-то несложно, особенно для тех, кто обладает определенными навыками в конструировании и располагает необходимым инструментом и оборудованием. В зависимости от целей домашнего мастера, а также объемов и продолжительности шлифовальных работ размеры, конструкция и материалы, из которых изготовлен самодельный гриндер, могут быть самыми разнообразными.

Некоторые создают станки, которые практически не отличаются от фабричных, используя при этом фрезерованные детали или сложный металлический профиль. Другие для изготовления станины и роликов используют дерево и фанеру.

Кроме того, в интернете можно найти немало видеоклипов, в которых авторы демонстрируют свой гриндер из металлолома и остатков различных материалов, хранившихся во дворе или мастерской. На самом деле, из чего изготовлена станина гриндера, не имеет очень большого значения.

Главное, чтобы она была достаточно прочной, а ролики располагались в одной плоскости, имели свободное вращение и были надежно зафиксированы. Также очень важно максимальное число оборотов привода гриндера, так как от этого зависит его главный технологический параметр — линейная скорость шлифовальной ленты.

Необходимые для этого устройства детали и комплектующие можно изготовить собственными руками или же приобрести готовые.

- 1 Принципиальная схема конструкции гриндера

- 2 Самодельный гриндер с двигателем от стиральной машины

- 3 Как сделать гриндер из дрели

- 4 Гриндер из болгарки своими руками

- 5 Изготовление гриндера от Чапая

- 6 Поворотный столик для гриндера

Принципиальная схема конструкции гриндера

В интернете размещено множество изображений 3D-моделей, рисунков, эскизов и даже сборочных чертежей гриндеров различных конструкций. Каждая из них имеет свои особенности, но в принципе все они состоят из нескольких основных компонентов (см. рис. ниже):

- Привод с электродвигателем.

- Станина на устойчивом основании.

- Ведущий шкив.

- Натяжной ролик с механизмом регулировки натяга.

- Направляющие ролики (обычно один или два).

- Устройство перемещения и наклона направляющих роликов.

- Опорный столик.

Схема гриндера

Перед началом проектирования своего гриндера надо определиться с диапазоном длин шлифовальных лент, которые планируется использовать. От этого параметра зависит как общий габарит и компоновка будущего станка, так и характеристики механизма натяжения и устройства перемещения направляющих роликов.

Длина применяемой ленты равняется сумме межосевых расстояний, скорректированной на размеры шкива и роликов, и должна учитывать ходы механизмов регулировки и натяга.

Один из ключевых моментов при проектировании гриндера — это расчет линейной скорости движения шлифовальной ленты, которая напрямую зависит от числа оборотов двигателя и диаметра ведущего шкива.

При шлифовке различных материалов необходимо учитывать, что каждый из них имеет свои физические особенности и поэтому должен обрабатываться с определенной скоростью. Предельные скорости шлифования самых распространенных материалов примерно равны (или близки), а вот нижние пределы значительно разнятся (показатели в м/с):

- дерево твердых пород и фанера — 15÷30;

- лаковые покрытия — 5÷15;

- древесина мягких и хвойных пород — 12÷20;

- изделия из углеродистой стали — 25÷30;

- пластмассы — 10÷20.

При изготовлении гриндера своими руками, как правило, в ход идут старые электродвигатели от бытовых приборов (чаще всего от швейных и стиральных машинок), или же в качестве привода используется ручной электроинструмент (дрели и болгарки).

То есть домашний мастер заранее ограничен в выборе скорости вращения двигателя, поэтому для него главный расчетный параметр в конструкции своего станка — это диаметр ведущего шкива, от которого напрямую зависит линейная скорость шлифленты.

ПОСМОТРЕТЬ Шкивы гриндера на Aliexpress →

Диаметр ведущего шкива (в мм) вычисляется по следующей формуле:

Здесь V — это требуемая скорость абразивной ленты в м/с, а N — скорость вращения ведущего шкива в об/мин. Ниже приведена таблица зависимости линейной скорости от этого диаметра.

При использовании своего электродвигателя для понижения или повышения скорости вращения можно сделать привод с ременной передачей и шкивами соответствующих диаметров.

Для диапазонного регулирования обычно применяют ступенчатый шкив или же делают несколько сменных шкивов. Но лучше всего для этих целей подойдет частотный регулятор, описание и схемы которого легко найти в интернете.

Если же в качестве привода выступает электроинструмент, то, пожалуй, наиболее подходящим вариантом будет простейший электронный регулятор. Такой прибор стоит недорого — 500–800 рублей, но вместе с числом оборотов он значительно снижает мощность.

Самодельный гриндер с двигателем от стиральной машины

При размере ведущего шкива 70÷100 мм двигатель для гриндера должен раскручиваться как минимум до 3000 об/мин. По своим характеристикам этому требованию (пусть и не в полной мере) соответствуют асинхронные электродвигатели от старых стиральных машин-автоматов мощностью не менее 300 Вт.

Это достаточно простые, надежные и неприхотливые устройства, которые являются одними из самых распространенных б/у электродвигателей. Выходной вал у них имеет резьбовое соединение, на которое без проблем крепится шкив для привода гриндера.

При использовании коллекторных двигателей от стиральных машин следующего поколения не обойтись без отдельного регулятора числа оборотов, поскольку скорость их вращения обычно лежит в интервале от 11 до 18 тыс. оборотов в минуту.

Эти компактные и мощные устройства имеют свой недостаток: при постоянной эксплуатации под нагрузкой у них быстро стираются щетки.

В видеоролике (см. ниже) народный умелец демонстрирует сделанный своими руками гриндер с двигателем из стиральной машины, удобным натяжным устройством, электронным регулятором скорости вращения и роликами на подшипниках диаметром 65 мм (натяжной ролик от «Газели»).

Получился вполне работоспособный вариант с добротным и функциональным опорным столиком, который поворачивается на девяносто градусов и перемещается по направляющим.

Как сделать гриндер из дрели

Потребность в шлифовке деревянных и металлических изделий возникает не так уж и редко. Но покупка фабричного гриндера, как правило, экономически невыгодна, а делать стационарную установку для небольших объемов эпизодических работ кажется нецелесообразным.

Поэтому народные умельцы довольно часто используют простые по своей конструкции варианты гриндеров с приводом от ручного электроинструмента. Обычно их изготавливают из подручных материалов, в качестве которых нередко выступают дерево, пластик и фанера.

Создание гриндера из дрели

Такой гриндер легко изготовить своими руками даже в домашних условиях. Причем при шлифовке небольших изделий из дерева или пластика подобное устройство по своим характеристикам ничем не уступает стационарному гриндеру.

Проблем с подбором скорости шлифования также быть не должно, т. к. большинство современных дрелей имеют встроенный регулятор (в крайнем случае, можно использовать внешний диммер).

Кроме того, подобный гриндер очень прост по своей конструкции, поэтому его можно собирать и разбирать по мере необходимости.

Гриндер из болгарки своими руками

Стационарный гриндер из болгарки используется в тех же случаях, что и ленточно-шлифовальные машинки из дрели, т. е. когда необходимо выполнять небольшие эпизодические работы, не требующие особого качества. Но при этом болгарка имеет свои характерные особенности, в число которых входит очень высокая скорость вращения привода.

Поэтому при ее применении может потребоваться регулятор числа оборотов. Очень часто этот электроинструмент используется в составе «электронапильников»: узких и длинных ленточно-шлифовальных насадок на болгарку, которые применяют для обработки труднодоступных мест, а также небольших отверстий и проемов (см. фото ниже).

Гриндер из болгарки

Главным конструктивным отличием болгарки от других видов электроинструмента является то, что ее выходной вал повернут под углом 90º к оси электродвигателя и, соответственно, к корпусу.

По этой причине она и называется УШМ — углошлифовальная машинка. Такая особенность прекрасно подходит для продольного крепления ведущего ролика и полотна «электронапильника».

Получается вытянутый в линию и очень комфортный в работе инструмент. Такая же насадка для дрели располагается под прямым углом к корпусу, что достаточно неудобно для работы.

Изготовление гриндера от Чапая

Семейство этих станков было разработано инженером и предпринимателем из г. Коврова Андреем Чапаем, который скончался в начале 2017 года. Сегодня их производством и продажей продолжает заниматься его супруга.

Гриндер от Чапая

С технологической точки зрения гриндеры «От Чапая» являются примером продуманного во всех мелочах механизма. Эти устройства имеют поворотную станину, возможность наклона ленты, регулировку рабочей высоты, а также комплектуются различными приспособлениями: прижимным столиком, роликами для контуровки, шлифовальным колесом и пр.

Сделать такой станок своими руками без применения специального оборудования невозможно. Как правило, народные умельцы, изготавливающие гриндеры подобного класса, заимствуют у Чапая конструктивные решения, а также копируют общую компоновку и отдельные элементы.

Но большую часть деталей им приходится заказывать на производствах с оборудованием для резки толстого металла, фрезеровки и токарной обработки.

Поворотный столик для гриндера

Для точной и равномерной шлифовки деталь должна быть жестко зафиксирована по отношению к движущейся абразивной ленте. Поэтому в состав любого гриндера входит поворотный опорный столик (или, как его называют токари, «подручник»).

Обычно это плоская металлическая пластина длиной 15÷30 см, шириной 5÷10 см и толщиной 5÷10 мм. Столик должен иметь в торце выемку по ширине ленты, регулируемый наклон в сторону плоскости шлифовки, а также перемещаться вперед-назад и вверх-вниз.

Некоторые опорные столики имеют возможность поворота на 90 градусов в правую и в левую стороны, но, насколько необходима такая опция, должен решать сам мастер. Тем более, что ее реализация на оборудовании домашней мастерской может оказаться довольно сложной.

В зарубежных видеороликах народные умельцы для изготовления самодельных гриндеров широко используют прямоугольные трубы и различные фигурные профили. Это упрощает как конструирование, так и изготовление станка. У наших мастеров такие материалы встречаются гораздо реже: они, в основном, используют швеллер, полосу и уголок.

Конечно, можно сослаться на разницу в цене, но на гриндер требуется совсем немного металла, поэтому такое объяснение вызывает сомнение.

А что вы думаете по этому поводу? Поделитесь, пожалуйста, в комментариях своими соображениями.

Источник: wikimetall.ru