При ремонте различных соединений может возникнуть необходимость замены прокладки нестандартного размера, которую сложно найти в обычном магазине. Столкнувшись с такой трудностью можно просто купить силиконовый герметик и сделать из него прокладку любого размера и сложности. В статье мастер сантехник расскажет, как сделать уплотнительную прокладку из строительного силикона.

Силиконовые уплотнители применяются в разных сферах жизни человека — от автомобильного ремонта до бытовых нужд. Они считаются самыми надежными, износостойкими, выдерживают высокое давление (до 10 бар) и могут работать в широком температурном диапазоне (–50…+280 градусов).

Чтобы изготовить силиконовые прокладки для применения в домашнем хозяйстве или в авторемонтном деле, следует подготовить такие инструменты и расходные материалы:

- Высококачественный силикон;

- Пистолет под картридж;

- Ножницы;

- Алюминиевую форму;

- Пару листов плотной бумаги;

- Негнущийся ровный материал (например, стекло);

- Шайбы по толщине будущей прокладки (или несколько монет);

- Шпатель металлический;

- Емкость для кипячения воды.

Несколько способов изготовления силиконовой прокладки

Самый простой вариант создания прокладки — заливка силикона в готовую форму из алюминия. Ее можно сделать самостоятельно (при наличии токарного станка) или заказать в специализированной мастерской, где форме сразу придадут нужный вид и размер. Обычно этот способ применяется, если планируется делать уплотнитель многократно.

Далее порядок работы будет таким:

- Поставить форму на ровную поверхность;

- При помощи пистолета заполнить форму силиконом, придавая изделию необходимую толщину;

- Проследить, чтобы в силиконе не появилось пузырьков воздуха, в противном случае постараться их удалить при помощи палочки, иголки;

- Шпателем аккуратно разровнять массу в форме, излишки срезать острым кончиком инструмента;

- Дать заготовке полностью высохнуть.

Есть еще один способ изготовления силиконового уплотнителя своими руками:

- Нарисовать эскиз прокладки в реальном масштабе на чистом листе бумаги (для изделия большого размера использовать ватман), хорошо прорисовать внешние и внутренние границы и центральную линию между ними;

- Перевернуть бумагу, по просвечивающимся линиям сделать точно такой же контур на втором листе, исключая малейшее отклонение в стороны (можно приложить бумагу к свету, чтобы не ошибиться при рисовании);

- Вновь перевернуть бумагу, положить ее на ровное основание и нанести силикон (можно применять прозрачный аквариумный герметик или строительный состав);

- Вначале смазать силиконом область центральной линии, потом — по краям;

- На углы поставить шайбы или монеты, чтобы сделать уплотнитель точно по их толщине;

- Сверху приложить второй листок, придавить всю конструкцию стеклом или иным гладким предметом;

- Аккуратно прижать стекло, чтобы тщательно распределить силикон;

- Оставить изделие для сушки, спустя 3 часа можно снять стекло и вырезать застывший силикон вместе с прилипшей к нему бумагой;

- Затем заготовки на 1 час замачиваются в воде;

- Когда бумага размокнет, прокладки промываются пальцами. Размягченная бумага легко скатывается, в результате в руках остаются чистые прокладки;

- Остается только обрезать их ножницами, придав необходимый диаметр или форму.

Для сушки силикона можно применять разные методы. Проще всего оставить его на воздухе или в тепле, но пользоваться изделием можно будет только через 1,5-2 суток.

Если производится заливка в металлическую форму, есть шанс ускорить процесс. Для этого силикон прямо в форме кладут в воду, дают жидкости закипеть, выключают огонь и оставляют под крышкой на 12 часов.

Пар позволит материалу застыть быстро — уже за указанный срок. Спустя двенадцать часов прокладка сможет выполнить свое предназначение на кухне, в гараже, в ванной комнате — ограничений по ее использованию нет.

В сюжете — Как сделать и быстро высушить прокладку из силикона

В сюжете — Как сделать силиконовую прокладку или мембрану в домашних условиях

источник

Источник: tvin270584.livejournal.com

Технология изготовления любых резинотехнических изделий

Оговорим сразу – если есть возможность купить необходимую деталь то это и быстрее и дешевле, но бывает когда нужное изделие найти и купить практически не возможно, или не устраивает качество, или нужно что то нестандартное, это для «самодельщиков», или вообще «повыделываться», например эксклюзивный гофр для ручки переключения передач, тогда дальше…

Пару слов о силиконе, производители утверждают что он устойчив к ультрафиолету хим и мех нагрузкам жаре, холоду, короче теоретически вечен…

Да, если сравнивать с аналогичной резинкой то изделие из силикона эластичней, приятнее на ощупь, без потери, а то и усилением по прочности.

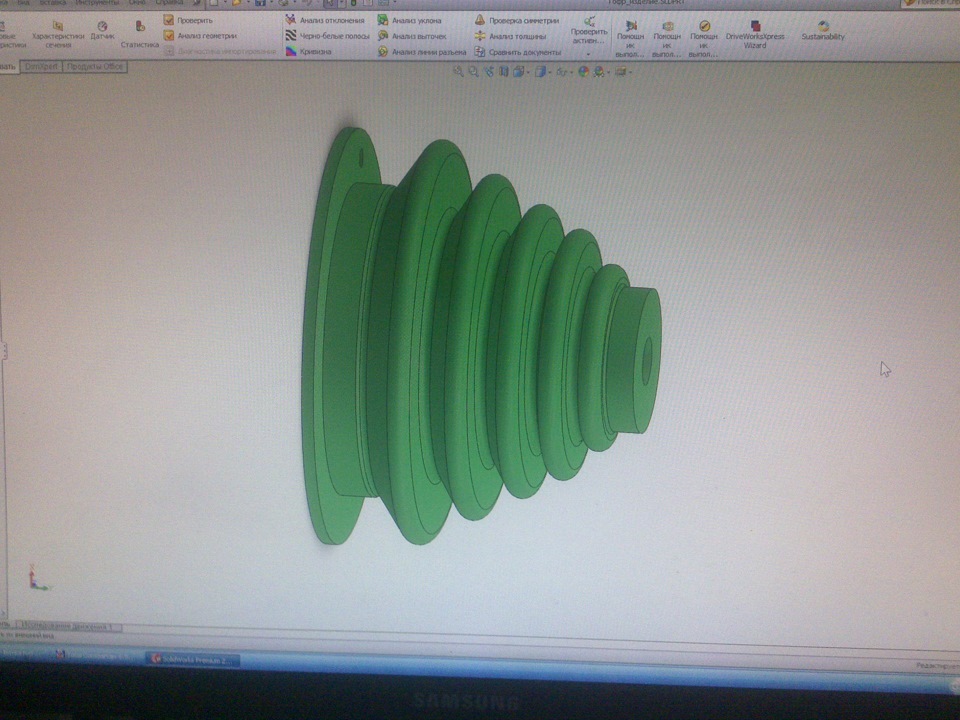

Понадобилось изготовить уникальный гофрик (ничего подобного найти не смогли), и надо то всего несколько штук. Вот такой.

Самое главное изготовить формы для отливки, да — да, опять Solid Works и 3D принтер.

В принципе, несложную форму можно сделать и вручную, но так быстрее и точнее.

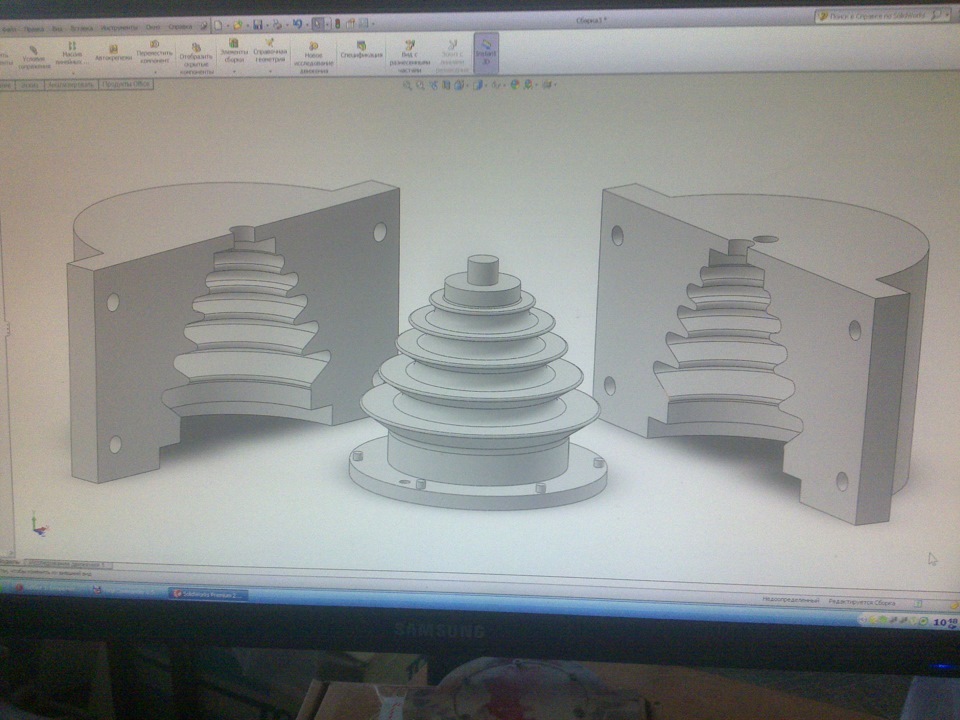

Форма для гофра состоит из трех частей, пустота между внутренней и внешними и есть тело гофра. Надо предусмотреть заливочный канал в форме конусного носика промывочного шприца, чтоб сидел плотнее (про него дальше), и воздухоотводный.

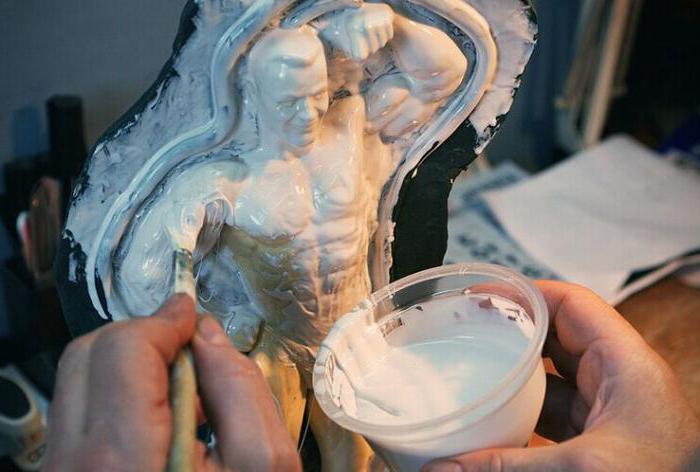

Так формы выглядят виртуально:

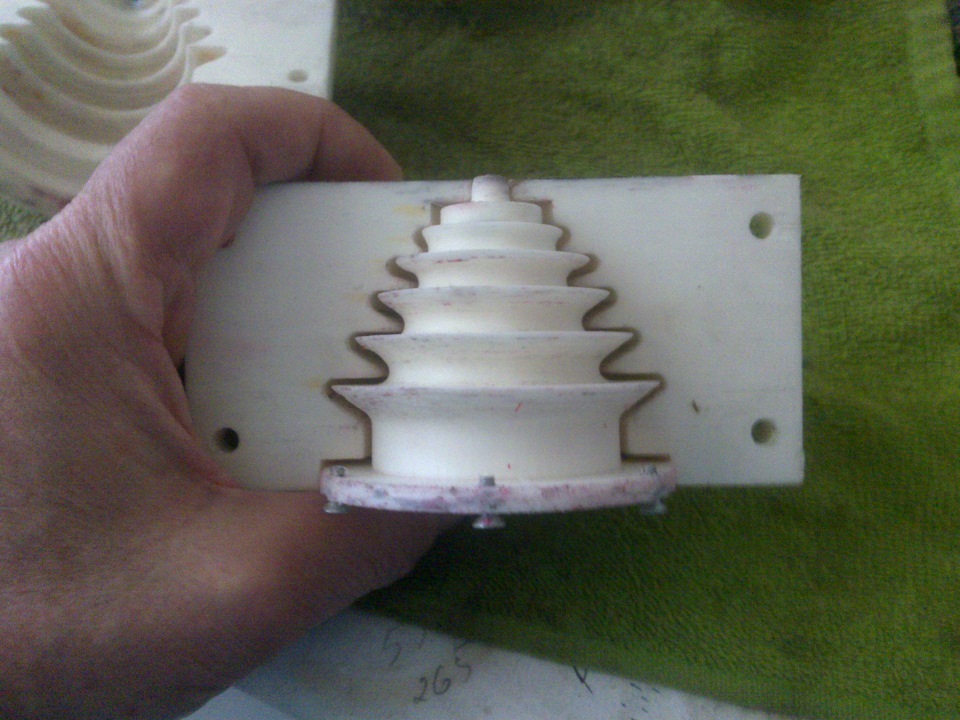

Теперь на печать и вот они в «железе» пластмассе.

Если вставить одну в другую, хорошо видна рабочая пустота, а винтиками регулируется зазор (просто стоечки, что были в модели, не пропечатались). На рабочую поверхность форм наносится разделитель, чтоб силикон не пристал, эти промазаны разогретым жидким парафином, и еще раз начисто, над горячим воздухом ватой. Парафин заполнит все неровности для чистоты поверхности.

Еще раз повторю; заказчик требовал именно такой конфигурации и никаких замен.

Вот форма в сборе.

Затягивается болтами, потому что давление при закачке будет сильное. И надо будет зафиксироваться, чтоб не сместило равномерность внутреннего зазора. Все это надо было предусмотреть на стадии проектирования форм, но стало понятно после первой отливки (как обычно)…

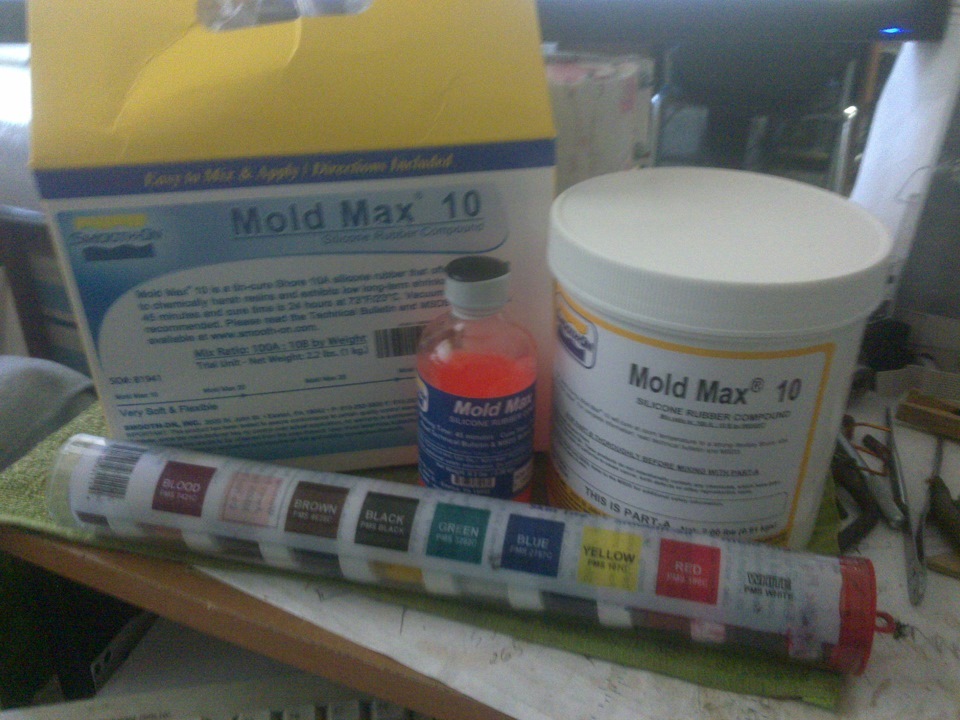

Теперь, про то, что будем закачивать, это набор из силикона (тут килограммовое ведерко), отвердитель и красители

Купить( мы покупали) можно здесь; slepok.su/index.php?page=…=com_virtuemarthttps://www.drive2.ru/c/1856213/» target=»_blank»]www.drive2.ru[/mask_link]

Как изготовить силикон в домашних

![]()

Нет аккаунта? Зарегистрироваться

Изготовление СИЛИКОНОЭПОКСИДНЫХ ВАЙНЕРОВ и молдов своими руками

- Jul. 31st, 2014 at 10:00 PM

Автор — Таша92. Это цитата этого сообщения

Изготовление СИЛИКОНОЭПОКСИДНЫХ ВАЙНЕРОВ и молдов своими руками.

Автор МК: Наталья Дрожащих

Такое длинное название я сочинила для вайнеров, которые состоят из двух частей:

1-ая часть из силикона- текстура нижней поверхности листа.

2-ая часть из эпоксидной смолы- текстура верхней поверхности листа.

Сочетание мягкой силиконовой формы и прозрачной формы из эпоксидной смолы позволяет очень легко делать двусторонние текстуры листиков и лепестков, контролировать визуально и можно сказать на ощупь равномерную толщину слепков.

Для изготовления силиконовой части вайнера нам понадобится: листики и лепестки нужных для нас растений, пищевая плёнка, любой крахмал, силиконовый герметик (очень хорош KRASS ), желательно одноразовая тарелочка, (если понадобится вазелиновое масло для смазки рук).

Рецепт силиконовой массы придумал romangt 1 часть крахмала и 1 часть силиконового герметика хорошо вымесить в одноразовой тарелочке пока не будет липнуть к рукам, если немного липнет, то нужно смазать руки вазелиновым маслом.

Не нужно замешивать сразу большой объём массы, она быстро схватывается и вы не успеете её всю использовать, это вы поймёте после первого же замеса.

До начала изготовления замеса, разложить на столе отрезки пищевой плёнки гораздо большего размера листика, разложить на плёнку листики нижней поверхностью вверх.

Приготовленную массу силикона быстро разложить порциями на листики (силиконовая масса не должна уже липнуть к рукам), накрыть сверху другим отрезком плёнки и аккуратно раскатать скалкой так, чтобы блинчик был больше размера листика , а толщина блинчика не была толще 5 мм. Перевернув блинчик, нужно убрать плёнку сверху и быстро загнуть- защипнуть края так, чтобы листик оказался в лодочке.

Сохнет формочка довольно быстро, но не торопитесь убирать листик, только когда хорошо просохнет листики легко снять, а оттиски будут чистенькими и очень точными.

Готовые формочки проверить на наличие дырочек, залить в них приготовленный по инструкции эпоксидный клей не более чем на 5 мм и поставить сохнуть на сутки.

Когда эпоксидный клей затвердеет, излишне выступающие края силиконовой лодочки желательно срезать ножницами.

Мягкая силиконовая формочка легко снимается с твёрдой эпоксидной формы, а так же легко ложиться точно на своё место и обеспечивает натуральную двустороннюю фактуру листика.

Если понадобится, то на силиконовой формочке можно сделать ножницами небольшую прорезь для черенка листика из проволоки.

Такие листики получаются при помощи моих вайнеров.

А тем у кого уже имеются покупные молды, можно легко сделать зеркальную сторону листика. Нужно налепить лепёшечку силиконового теста на молд и изобразить форму лодочки , что бы оттиск точно фиксировался. Так же можно налепить формочек для просушки лепестков.

Не могу не похвастаться очередной слепленной розой из не варёного ХФ, где использовались мои СИЛИКОНОЭПОКСИДНЫЕ ВАЙНЕРЫ. Очень пригодились советы Аннушки http://stranamasterov.ru/user/53500 по тонировке бутона, за что ей отдельное спасибо.

Вид розы с низу.

Автор МК: romangt

Так выглядят готовые отпечатки листьев на панно.

Добавляем в стаканчик из под йогурта три столовые ложки картофельного или кукурузного крахмала и такое же количество недорогого силиконового герметика.

Перемешиваем в течении 7-10 минут.

Через 10 минут силиконовый герметик уже практически не пачкает пальцы и начинаем разминать массу.

Через 5-6 минут разминания масса становится полностью однородной и эластичной.

Сразу приступаем к изготовлению отпечатков.

Раскатываем небольшой кусочек силиконовой массы по величине листа и прижимаем лист сверху.

Для хорошей детализации рельефа раскатываю силикон скалкой.

Молды практически готовы. Силикон полностью высохнет через 8-12 часов.

После просушки молды становятся гибкими, эластичными и могут могут использоваться для изготовления отпечатков неоднократно!

Лучше после высыхания аккуратно обрезать молды по краю рельефа.

Панно «Осень» в процессе изготовления.

Итак, вначале, находим подходящие листочки. Я выбрала лист гортензии, лист наперстянки, лист девичьего винограда, лист обычного винограда (не знаю сорт), лист розы. Пластилин немного разогрела в микроволновке, скалкой раскатала блинчики (через пергамент), сделала оттиски, подняла бортики Смазала массажным кремом на основе вазелина кисточкой.

Далее подготовила клей по инструкции(я купила клей на 120 мл). Но перед смешиванием с отвердителем поставила баночку со смолой в тёплую воду для разжижения на пару минут. Залила клей в формы. Толщина слоя должна быть не мене 3 мм.

Оставила формы с эпоксидкой дней на 5-6. И теперь самое тяжёлое – извлечь молды из пластилиновых форм. Несмотря на вазелин, пластилин отходит неохотно. Сначала просто счищала пластилин, потом опускала в горячую воду и сухой тряпочкой снимала розогретый пластилин с молда, потом ножом поскребла тыльную сторону молда, а затем спиртом протирала молд. Возни, короче, немало.

Но результатом довольна. В будущих работах покажу применение молдов на практике.

Вот они готовенькие! Слева направо гортензия, виноград, девичий виноград и наперстянка. Краситель из пластилина перекочевал в эпоксидку.

Это формы, готовые к заливке. Внизу лист девичьего винограда и обычного винограда, сверху наперстянка (слева) и гортензия.

А это молд листа девичьего винограда фактурит лист новой розы :)) Большой такой получился, мне очень нравится. По крайней мере, молдами листьев я обзавелась.

А это молд листа розы плетистой. Заливала остатки эпоксидки, местами толщина молда оказалась очень маленькой и при извлечении из формы кусочек отломался. Но я попробовала фактурить на таком (подклеила), очень даже ничего, только не надо нажимать на место излома. А фактура хороша!

И напоследок хотелось бы Вам предложить несколько потрясающих работ вышеназванных авторов 🙂

Оригинал записи и комментарии на LiveInternet.ru

Источник: julia-ljuva.livejournal.com

Жидкий силикон для форм. Характеристики, применение, цены

Силиконовые формы в последнее время стали пользоваться просто огромной популярностью. Изготавливаются они очень просто. При желании их можно сделать даже и своими руками. Срок службы же у них очень велик по сравнению, например, с гипсовыми. Однако, разумеется, качественную форму можно изготовить только из материала с хорошими рабочими характеристиками.

Какими же качествами должен обладать жидкий силикон для форм и на что следует обратить внимание при его покупке?

Виды силикона и мастер-модели

Разумеется, при покупке материала для изготовления форм в первую очередь следует обращать внимание на его технические характеристики. Сегодня выпускается всего две основных разновидности силикона: обмазочный и заливочный.

И для того, и для другого материала при изготовлении форм могут использоваться мастер-модели как из металла и дерева, так и из пластика, картона или даже просто бумаги.

Обмазочный силикон

Данная разновидность для изготовления форм подходит очень неплохо. Это очень вязкий силикон, наносимый на мастер-модель специальной кистью. В качестве примера такого материала можно привести термостойкий автогерметик ABRO

Заливочный силикон

Это также неплохо подходящий для изготовления форм материал. При его использовании мастер-модель устанавливается в опоку и заливается сверху. Состоит жидкий силикон для форм этой разновидности из двух компонентов: отвердителя и основы. Перед заливкой их тщательно перемешивают, а затем помещают в вакуумную камеру для удаления пузырьков воздуха. Очень популярным материалом этого типа является, к примеру, «Пентеласт-708С».

Коэффициент удлинения

Какие же характеристики могут считаться самыми важными при выборе такого материала, как жидкий силикон? Для изготовления форм, в принципе, подходят практически любые его разновидности. Однако обратить внимание на некоторые показатели при покупке все же стоит. Самым важным параметром, характеризующим качество силикона, является коэффициент удлинения.

У современных материалов этот показатель колеблется в пределах порядка 200-1300%. Чем больше эта цифра, тем сильнее может растягиваться затвердевший силикон и тем большее количество отливок выдерживает изготовленная из него форма.

На практике обычно используется 700-800-процентный одно- или двухкомпонентный жидкий силикон. Для производства форм он обычно подходит просто идеально. Изделия, изготовленные из материала с таким коэффициентом удлинения, легко выдерживают до 80 отливок. Этот показатель может быть меньшим или большим, в зависимости от сложности конфигурации мастер-модели.

Вязкость силикона

Это также важный показатель, оказывающий огромное влияние на качество готовой формы. Заливочный жидкий силикон для форм имеет очень низкую вязкость. В процессе работы он легко заполняет мельчайшие углубления мастер-модели. А поэтому его целесообразно использовать для изготовления форм очень сложной конфигурации.

Измеряется вязкость в CPS. У заливочных материалов этот показатель обычно не превышает 3000 CPS. Для сравнения: вода имеет вязкость 0 CPS, подсолнечное масло — 500, мед — 10000.

Другие показатели

Помимо вязкости и коэффициента удлинения, при выборе силикона следует обращать внимание на:

- Рабочее время. Чем больше этот показатель, тем дольше материал сохраняет свою вязкость.

- Время полимеризации. Эта характеристика также достаточно важна. Она показывает, за какой промежуток времени залитая форма набирает заявленный коэффициент удлинения.

Двухкомпонентный жидкий силикон для производства форм обычно затвердевает и полимеризируется дольше вязкого. Это можно отнести к преимуществам материала. Ведь при работе с ним мастеру не нужно никуда торопиться.

Как применяется

Используют жидкий силикон для изготовления форм следующим образом.

- Мастер-модель закрепляется на подставке с помощью капельки суперклея и обмазывается специальным разделительным составом. В домашних условиях это может быть, к примеру, вазелин или машинное масло.

- Подставка с моделью закрепляется в опоке. Последнюю можно сделать практически из любого материала: дерева, пластилина, пластмассы и т. п. Одноразовые опоки изготавливают из бумаги. Высота ее должна быть в два раза больше, чем у будущей формы. Дело в том, что в процессе вакуумизации силикон очень сильно пенится. Одна из стенок опоки должна быть съемной.

Застывает форма в течение около 5-6 часов. Окончательная же полимеризация происходит через сутки-трое. На заключительном этапе форма вынимается из опоки и разрезается напополам. После этого из нее вынимается мастер-модель.

Формы из вязкого силикона

В этом случае применяется несколько другая технология. Опоку при изготовлении формы из силикона не используют. Мастер-модель просто обмазывается материалом с использованием специальной кисточки в несколько слоев (по 2-3 мм) с промежуточной сушкой в течение 2-3 часов.

Жидкий силикон для форм: цена

К преимуществам этого материала можно отнести не только простоту изготовления форм. Большую популярность он заслужил в том числе и за свою невысокую стоимость. Цена на качественный силикон может колебаться всего в пределах 450-750 рублей.

В специализированных магазинах или в интернете следует искать силикон, предназначенный именно для изготовления форм. Дело в том, что сегодня выпускаются самые разные виды этого материала. К примеру, продается силикон жидкий рыболовный. Его используют для смазывания плетеных нитей на снастях, что продлевает срок их службы и увеличивает дальность заброса. Для изготовления форм такой силикон, конечно же, не подходит.

Как изготовить в домашних условиях

Для того чтобы сделать жидкий силикон для форм своими руками, нужно купить этиловый спирт и жидкое стекло. Также понадобятся пластиковая бутылка и деревянная палочка. Поскольку составляющие силикона являются довольно-таки едкими материалами, на руки следует надеть толстые резиновые перчатки. Сама процедура изготовления выглядит следующим образом:

- В пластиковую бутылку в равных частях наливают жидкое стекло и этиловый спирт.

- Смесь тщательно перемешивают деревянной палочкой.

- После того как она загустеет, ее нужно вынуть из бутылки и тщательно размять руками.

Силикон, приготовленный таким образом, напоминает пластичную липкую резину и из него можно изготовить любую форму.

Силиконовые формы для духовки

Разумеется, для изготовления подобных отливок использовать экологически небезопасные материалы нельзя. В этом случае жидкий силикон для форм изготавливают немного по-другому:

- В стаканчик из-под йогурта засыпают три столовые ложки картофельного крахмала.

- Наливают туда же силиконовый герметик в том же количестве.

- Перемешивают все в течение десяти минут.

Из приготовленного таким образом силикона легко можно слепить простую форму для выпечки. Перед заливкой теста ее в обязательном порядке промазывают растительным маслом.

Использование силиконовых форм

Итак, для изготовления форм часто используется жидкий силикон. Применение изделий, вылепленных из «крахмального» материала, позволяет выпекать оригинальные пирожные, торты и т. д. А каким же образом используются формы из обычного силикона? Чаще всех их применяют для изготовления красивых изделий из разного рода двухкомпонентных заливок.

Какие-либо крупные предметы с использованием силиконовых форм обычно не изготавливают. Поэтому для перемешивания компонентов заливок в домашних условиях применяют обычные медицинские шприцы. Далее их подкрашивают капелькой красителя и заливают в форму через растянутое распоркой литьевое отверстие.

Источник: www.syl.ru