Сразу хотелось бы предупредить читателя, что сделать нужный спуск, если вы новичок в этом деле, то с первого раза может не получиться. Но не нужно расстраиваться. На многих профильных форумах мастера со стажем прямо так и пишут: только работать и работать. Следуя всем советам, разу к десятому — пятнадцатому, что-либо уже должно получаться.

Нож с плоским спуском.

В этой статье мы попробуем собрать, насколько сможем, некоторую полезную информацию для правильного затачивания спусков. Так что наберитесь терпения, изучите материал и вперед! На самом деле нет идеального решения для абсолютно всех вариантов, спуск на клинке можно выполнить только для конкретных задач. Золотой середины, можно добиться, но такие противоречивые параметры, как толщина клинка, и толщина лезвия, не дадут ножу идеальных параметров.

Спуски на клинке без приспособления

Для понимания процедуры резки нужно рассмотреть этот процесс внимательнее. Режущая кромка разрезает материал, а дальше идет в работу спуск, который своими качествами, раздвигает материал, подвергающийся резу. Соответственно, чем тоньше спуск, тем рез будет быстрее. Но за счет этого страдает прочность клинка, и наоборот.

Если спуск будет более массивным, то и прочность клинка увеличивается, а вот рез по скорости, уже уменьшается. Надеемся, что у нас получилось объяснить принцип действия ножа при резе.

Соответственно, при создании клинка, нужно чем-то жертвовать, но опять же, нужно знать для чего вы его изготавливаете. Сам спуск довольно важный элемент ножа, уже стало понятно, что от его толщины, меняются и его характеристики.

Основные формы и характеристики спусков на самодельных ножах

Новички, как правило, имея заготовку и весь нужный инструмент, не могут определиться, какой спуск наиболее универсален. Хотя бы для кухонного ножа. Но не волнуйтесь, есть несколько самых распространенных видов спусков, которые мы сейчас рассмотрим:

- Самый распространенный, и делается от самого обуха, это – клиновидный. Применение он находит, как правило, на кухне.

- Еще один довольно популярный вид – тоже клиновидный, идет от самого обуха и переходит в режущую кромку. Но если его перетачивать, он автоматически перейдет в вид номер 1, во время заточки будет образовываться режущая кромка отдельно от спуска. Либо затачивать весь спуск, что довольно проблематично.

- Довольно характерная форма для многих ножей. Лезвие плоское, а спуск начинается с середины или чуть выше к обуху. Заточке поддается довольно легко.

- Очень интересный вариант, и довольно часто применяемый клиновидные спуски и режущая кромка, нож достаточно прочен и рез хороший. Очень гармонично расположены спуски и кромка.

- Режущую кромку образует двойной клин. Спуски клиновидные, но материал между ними и режущей кромкой убран. Очень хорошо режет плотные материалы, но сложен в заточке, можно сказать, для профессионалов.

- Линзовидные вогнутые спуски. Режущая кромка, является как бы продолжением грани между лезвием и скосом к острию. Они могут начинаться практически от самого обуха. Второе название заточки – «бритвенная», ее применяют для опасных бритв.

- Односторонняя заточка приобрела название – стамесочная. Затачивается довольно просто. Ножом можно орудовать, только одной рукой. При этом скос должен быть со стороны рабочей руки.

- Формой напоминает спуск номер 3, но их как таковых нет, прямое лезвие и сразу режущая кромка. Больше подходит для рубящих изделий.

- Выпуклые линзовидные спуски, плавно переходящие в режущую кромку. Названия имеет два «пулевидная» заточка и «оживальная». Тяжело клинком резать, вязнет в материале, зато прекрасные рубящие характеристики. Сложен в изготовлении, также вариант для профессионалов.

Основные формы спусков на ножах.

Для начала можно попробовать на какой ни будь ненужной заготовке, сделать спуски №1 и №3. Они проще остальных и найдут применение у вас дома, как вариант на кухне. А набив руку, можно приступать и к более сложным разновидностям заточки.

Как сделать спуски на ноже болгаркой

Тема довольно щепетильная, и честно скажем, неоднозначная. Вся проблема в том, что если вы новичок в этом вопросе, все «прожженные» мастера рекомендуют начинать делать только вручную и никак иначе. В интернете полно различных приспособлений для заточки правильного спуска. Их изготавливают своими руками различные умельцы, и демонстрируют, как ими пользоваться. Но реальные мастера все как один, утверждают, что для начала нужно научиться «чувствовать» металл.

Конечно, никто не отрицает, что эти приспособления помогут сэкономить время, но для новичка они будут служить только помехой.

И чтобы добиться наилучшего реза нужно достичь гармонии взаимодействия режущей кромки и спусков. Но в данном случае, мы разберем вариант для более или менее профессиональных мастеров, как сделать спуски на ноже с помощью УШМ или просто «болгаркой».

Снятие спусков с помощью болгарки.

Подготовительный этап

Один из важнейших моментов для работы, собрать все нужные предметы, поближе, чтобы потом не бегать по мастерской и искать нужный инструмент. Проверить готовность УШМ, и главное не забывать про технику безопасности. С виду безобидная «болгарка», может натворить столько бед, что мало не покажется. Кроме нее понадобятся:

- непосредственно сама заготовка будущего клинка;

- «болгарка», про нее уже говорили, желательно с переключателем скоростей, и она не должна быть сильно громоздкой;

- прочно закрепленные к верстаку тиски;

- шаблон будущего ножа из картона;

- струбцина винтовая;

- металлический уголок;

- ведро с водой.

Основным инструментом работы будет УШМ, добавим пару слов про нее. Выбирайте ее небольших размеров, максимум под 125 диск, иначе вы просто будет физически сильно уставать, держа ее на весу. За мощностью гнаться не стоит, 1000 Вт хватит с лихвой. Все работы проводите в защитных очках и перчатках. Подготовились?

Пойдем дальше.

Советы специалистов

Довольно полезные советы, чтобы не наделать ошибок во время работы. Они опять же касаются нашего основного инструмента. Уже давно замечено, что для вырезания заготовки из металла согласно чертежу с шаблона, нужно использовать только кругом абразивом, толщиной не менее 7 см. Если использовать обрезной диск, то металл часто перегревается, раскалывается и появляются небольшие канавки. Обдирочные круги ведут себя довольно достойно, особенно «раскрученных» брендов, а цена у них невысокая.

Простое приспособление для спусков ножей.

Постепенно научившись пользоваться обдирочными кругами, можно будет перейти и к отрезным, но толщина их не должна быть менее 2 мм. К минусам тонкого отрезного диска можно отнести и то, что при боковых нагрузках он начинает вибрировать. В итоге весь инструмент ходит «ходуном». Что может привести к разрушению диска и нанести различные травмы. И как показывает практика, новички не послушавшие этого совета, рано или поздно все равно возвращаются к обдирочным кругам.

Вырезка заготовки

Ознакомившись с полезными советами, нужно продолжить работу. Вырезание заготовки выглядит довольно несложно, с учетом вышеуказанных советов:

- С картонного шаблона нужно перенести эскиз на металл, из которого будет вырезаться клинок.

- Следующим этапом будет непосредственно само вырезание заготовки, выполнять это нужно четко в соответствии с линией шаблона. И одна очень деликатная особенность: на этом этапе обух не вырезают. Связанно это с тем, что во время шлифовки могут возникнуть проблемы, кончик лезвия может получиться с «заваленными» гранями. Специалисты утверждают, что эта часть клинка – самая проблематичная.

- Непосредственное нанесение линий обуха, делать это нужно не толстой чертой, но хорошо видимой.

- Металлический уголок, который был приготовлен зажимается в тиски, и к нему с помощью струбцины прижимается уже вырезанная заготовка.

Небольшое дополнение к пункту №4, опытные мастера советуют воспользоваться двумя струбцинами, для зажима кончика ножа. Если она одна, то нужно ее постепенно перемещать к месту обработки, и клинок-заготовка должен быть прижат к уголку очень плотно. Место обработки должно быть обращено к мастеру.

Снятие фаски

После всех подготовительных работ можно приступить к вырезанию фаски. Зачем она нужна, станет понятно далее. Абразивный круг, располагаем таким образом, чтобы он был строго перпендикулярен заготовке. Если на заготовке присутствуют неровности, то не отклоняемся от первоначального положения.

Больших усилий прикладывать не нужно, а наоборот пробовать чуть касаясь, снять небольшую фаску вдоль клинка по режущей кромке. Очень важный момент, нужно выдержать дистанцию 0,2 мм от линии к середине ножа.

Оформление фаски ножа.

Делать все нужно не спеша, и аккуратно. Перемещаем УШМ вдоль всей длины режущей кромки. Не забываем при этом, охлаждать деталь, обильно поливая водой. Перегрев грозит испорченной заготовкой. Фаска снимается для удобства будущих манипуляций, это будет явно видимая граница, на которую нельзя будет заходить.

Снять ее нужно по всей режущей кромке.

Работы по спуску

После окончания работы с фаской по РК, можно начать работать непосредственно со спуском. Направление движения камня будет в сторону обуха, до очерченной линии. Контролировать процесс несложно, не забываем оформить начало спуска около пяты клинка. Плавно водя УШМ вправо-влево с шагом 15-20 мм понемногу сдираем поверхность.

Главное контролировать, чтобы камень был перпендикулярен режущей кромке. Не забываем охлаждать заготовку. Если смотреть сверху, камень будет повернут вертикально к плоскости ножа. Не допускайте отклонений от заданных параметров, иначе диск может встать на ребро и это может стать в дальнейшем немалой головной болью для мастера.

Но благодаря тому, что клинок обрабатывается пошагово, испортить его одним неправильным движением не получится. Давить на «болгарку» не нужно, ее веса, как правило, хватает для нормальной обработки спуска.

Подготовка к работе

На подготовительном этапе следует придумать форму клинка и рукоятки к нему. Эти детали необходимо отобразить на чертеже будущего изделия. Отметьте на эскизе также метод их крепления. Профессиональное изготовление кинжала из напильника предполагает применение ковки железа в кузне.

Это обеспечивает прочность металла, придавая ему эластичность, позволяет убрать лишнюю толщину уплощением стали ударами молота, а также ускоряет процесс изготовления стилета, снижая затраты времени на его последующую обработку. При отсутствии кузнечного оборудования и специальных навыков можно изготовить хороший самодельный нож и без ковки. Его качество не будет уступать выполненному опытным кузнецом при условии подбора настоящего советского напильника.

Проверить, является ли сталь легированной или обычной, прошедшей закаливание, можно следующим способом: достаточно поместить деталь на кромке стола и ударить по её хвостовому кончику молотком. Он должен не сломаться, а немного погнуться.

Также определить качество металла позволит обработка на точильном станке — у обычной стали появится множество длинных пучков искр, а у высоколегированной образуется пышный сноп искр небольшой длины.

Читать также: Вольфрам что из него делают

Первый этап изготовления ножа своими руками — обжиг. Нагревание металла обеспечивает его податливость, необходимую для механической обработки. Поэтому сделать нож из напильника без термообработки невозможно.

Как сделать спуски на наждаке

Точильный станок, также довольно часто используют для снятия спусков. Станок состоит из электромотора и точильного камня. Принцип довольно прост. Многие любители изготовления ножей, часто пользуются специальными приспособлениями для точного угла спуска. Особых секретов при таком особа нет. Нужно держать заготовку строго перпендикулярно к оси вращения точильного камня.

И опять же не забывать охлаждать будущий клинок. Для такого удерживания клинка изготавливают различные приспособления.

Вывод спуска на нождаке.

Для примера, один вариант. Железную пластину используют в качестве площадки, на которой будет лежать заготовка. Чтобы она не соскользнула, ее прижимают к уголку. Вся эта конструкция удерживается струбциной и располагается строго перпендикулярно камню. И если нужно изменить угол, стоит только подвинуть струбцину и все.

А саму заготовку нужно будет потихоньку водить вдоль круга согласно заданному углу.

Некоторые мастера используют «болгарку» как черновой вариант, а затем на таком станке доводят до идеала.

Подбор рабочих материалов

Прежде чем рассказать, как сделать нож из металла, следует рассмотреть, какие материалы потребуются для его изготовления. Если в качестве заготовки будет использоваться напильник, лучше взять изделие советского производства, выпущенное 35−50 лет назад. Даже при наличии ржавчины сталь У-13 этого периода отличается высоким качеством и однородностью углеродистости благодаря строгому соблюдению стандартов легирования металлургической промышленностью СССР.

Желательно подобрать напильник ромбовидной формы, с прямоугольным сечением и шириной 30−40 мм. При использовании изделия с плоской конфигурацией лезвие будет менее прочным. Для создания рукояти можно взять древесину, бересту, отрезок кожи, кость, пластмассовые пластины, олений рог. Крепление ручки к клинку выполняется с помощью заклёпок из латуни или алюминия, эпоксидной смолы.

Для работы понадобятся следующие инструменты:

- тиски;

- ножовка по металлу;

- пара струбцин;

- верстак;

- удобный напильник с крупной рукоятью;

- болгарка;

- древесный уголь для разжигания огня в горне;

- брусок, железная щётка;

- наждачная бумага с крупной и мелкой зернистостью;

- заточной станок или шлифмашина;

- отработанное моторное масло (для закаливания металла);

- магнит, стекло;

- хлорное железо (для травления лезвия).

Изготовление вручную

Вот мы и добрались до самого интересного. Про ручную заточку разговор поднимался в самом начале, стоит к нему вернуться, так как он действительно, очень нужен для самых начинающих мастеров. Как уже писалось выше это волшебное и изнурительное действо нужно для понимания самой стали. Нужно прочувствовать ее. Нужно пролить сто потов, чтобы научиться выполнять это вручную.

Процедура эта делается напильниками, и, в конце концов, «догоняется» точильными камнями разной зернистости.

Сколько нужно сточить? На этот вопрос вы сами себе ответите, когда заточите десяток другой заготовок. И если вы не будете лениться и делать это вручную – вас будут называть настоящим мастером своего дела.

Да, иногда следует прибегнуть к специальным механическим «помощникам» в исключительных случаях. Прочувствовать сталь вручную, можно назвать – «высшим пилотажем». Тем более клинок всегда будет ощущать теплоту ваших рук, и, быть может, вы заложите в него частичку своей души.

Предыдущая ИзготовлениеКак сделать ручку для ножа Следующая

ИзготовлениеЗакалка ножа в домашних условиях

Источник: seventools.ru

приспособа для снятия спусков

Сразу хотелось бы предупредить читателя, что сделать нужный спуск, если вы новичок в этом деле, то с первого раза может не получиться. Но не нужно расстраиваться. На многих профильных форумах мастера со стажем прямо так и пишут: только работать и работать. Следуя всем советам, разу к десятому — пятнадцатому, что-либо уже должно получаться.

Нож с плоским спуском.

В этой статье мы попробуем собрать, насколько сможем, некоторую полезную информацию для правильного затачивания спусков. Так что наберитесь терпения, изучите материал и вперед! На самом деле нет идеального решения для абсолютно всех вариантов, спуск на клинке можно выполнить только для конкретных задач. Золотой середины, можно добиться, но такие противоречивые параметры, как толщина клинка, и толщина лезвия, не дадут ножу идеальных параметров.

Для понимания процедуры резки нужно рассмотреть этот процесс внимательнее. Режущая кромка разрезает материал, а дальше идет в работу спуск, который своими качествами, раздвигает материал, подвергающийся резу. Соответственно, чем тоньше спуск, тем рез будет быстрее. Но за счет этого страдает прочность клинка, и наоборот.

Если спуск будет более массивным, то и прочность клинка увеличивается, а вот рез по скорости, уже уменьшается. Надеемся, что у нас получилось объяснить принцип действия ножа при резе.

Соответственно, при создании клинка, нужно чем-то жертвовать, но опять же, нужно знать для чего вы его изготавливаете. Сам спуск довольно важный элемент ножа, уже стало понятно, что от его толщины, меняются и его характеристики.

Основные формы и характеристики спусков на самодельных ножах

Новички, как правило, имея заготовку и весь нужный инструмент, не могут определиться, какой спуск наиболее универсален. Хотя бы для кухонного ножа. Но не волнуйтесь, есть несколько самых распространенных видов спусков, которые мы сейчас рассмотрим:

- Самый распространенный, и делается от самого обуха, это – клиновидный. Применение он находит, как правило, на кухне.

- Еще один довольно популярный вид – тоже клиновидный, идет от самого обуха и переходит в режущую кромку. Но если его перетачивать, он автоматически перейдет в вид номер 1, во время заточки будет образовываться режущая кромка отдельно от спуска. Либо затачивать весь спуск, что довольно проблематично.

- Довольно характерная форма для многих ножей. Лезвие плоское, а спуск начинается с середины или чуть выше к обуху. Заточке поддается довольно легко.

- Очень интересный вариант, и довольно часто применяемый клиновидные спуски и режущая кромка, нож достаточно прочен и рез хороший. Очень гармонично расположены спуски и кромка.

- Режущую кромку образует двойной клин. Спуски клиновидные, но материал между ними и режущей кромкой убран. Очень хорошо режет плотные материалы, но сложен в заточке, можно сказать, для профессионалов.

- Линзовидные вогнутые спуски. Режущая кромка, является как бы продолжением грани между лезвием и скосом к острию. Они могут начинаться практически от самого обуха. Второе название заточки – «бритвенная», ее применяют для опасных бритв.

- Односторонняя заточка приобрела название – стамесочная. Затачивается довольно просто. Ножом можно орудовать, только одной рукой. При этом скос должен быть со стороны рабочей руки.

- Формой напоминает спуск номер 3, но их как таковых нет, прямое лезвие и сразу режущая кромка. Больше подходит для рубящих изделий.

- Выпуклые линзовидные спуски, плавно переходящие в режущую кромку. Названия имеет два «пулевидная» заточка и «оживальная». Тяжело клинком резать, вязнет в материале, зато прекрасные рубящие характеристики. Сложен в изготовлении, также вариант для профессионалов.

Основные формы спусков на ножах.

Для начала можно попробовать на какой ни будь ненужной заготовке, сделать спуски №1 и №3. Они проще остальных и найдут применение у вас дома, как вариант на кухне. А набив руку, можно приступать и к более сложным разновидностям заточки.

Как сделать спуски на ноже болгаркой

Тема довольно щепетильная, и честно скажем, неоднозначная. Вся проблема в том, что если вы новичок в этом вопросе, все «прожженные» мастера рекомендуют начинать делать только вручную и никак иначе. В интернете полно различных приспособлений для заточки правильного спуска. Их изготавливают своими руками различные умельцы, и демонстрируют, как ими пользоваться. Но реальные мастера все как один, утверждают, что для начала нужно научиться «чувствовать» металл.

Конечно, никто не отрицает, что эти приспособления помогут сэкономить время, но для новичка они будут служить только помехой.

И чтобы добиться наилучшего реза нужно достичь гармонии взаимодействия режущей кромки и спусков. Но в данном случае, мы разберем вариант для более или менее профессиональных мастеров, как сделать спуски на ноже с помощью УШМ или просто «болгаркой».

Снятие спусков с помощью болгарки.

Подготовительный этап

Один из важнейших моментов для работы, собрать все нужные предметы, поближе, чтобы потом не бегать по мастерской и искать нужный инструмент. Проверить готовность УШМ, и главное не забывать про технику безопасности. С виду безобидная «болгарка», может натворить столько бед, что мало не покажется. Кроме нее понадобятся:

- непосредственно сама заготовка будущего клинка;

- «болгарка», про нее уже говорили, желательно с переключателем скоростей, и она не должна быть сильно громоздкой;

- прочно закрепленные к верстаку тиски;

- шаблон будущего ножа из картона;

- струбцина винтовая;

- металлический уголок;

- ведро с водой.

Основным инструментом работы будет УШМ, добавим пару слов про нее. Выбирайте ее небольших размеров, максимум под 125 диск, иначе вы просто будет физически сильно уставать, держа ее на весу. За мощностью гнаться не стоит, 1000 Вт хватит с лихвой. Все работы проводите в защитных очках и перчатках. Подготовились?

Пойдем дальше.

Советы специалистов

Довольно полезные советы, чтобы не наделать ошибок во время работы. Они опять же касаются нашего основного инструмента. Уже давно замечено, что для вырезания заготовки из металла согласно чертежу с шаблона, нужно использовать только кругом абразивом, толщиной не менее 7 см. Если использовать обрезной диск, то металл часто перегревается, раскалывается и появляются небольшие канавки. Обдирочные круги ведут себя довольно достойно, особенно «раскрученных» брендов, а цена у них невысокая.

Простое приспособление для спусков ножей.

Постепенно научившись пользоваться обдирочными кругами, можно будет перейти и к отрезным, но толщина их не должна быть менее 2 мм. К минусам тонкого отрезного диска можно отнести и то, что при боковых нагрузках он начинает вибрировать. В итоге весь инструмент ходит «ходуном». Что может привести к разрушению диска и нанести различные травмы. И как показывает практика, новички не послушавшие этого совета, рано или поздно все равно возвращаются к обдирочным кругам.

Вырезка заготовки

Ознакомившись с полезными советами, нужно продолжить работу. Вырезание заготовки выглядит довольно несложно, с учетом вышеуказанных советов:

- С картонного шаблона нужно перенести эскиз на металл, из которого будет вырезаться клинок.

- Следующим этапом будет непосредственно само вырезание заготовки, выполнять это нужно четко в соответствии с линией шаблона. И одна очень деликатная особенность: на этом этапе обух не вырезают. Связанно это с тем, что во время шлифовки могут возникнуть проблемы, кончик лезвия может получиться с «заваленными» гранями. Специалисты утверждают, что эта часть клинка – самая проблематичная.

- Непосредственное нанесение линий обуха, делать это нужно не толстой чертой, но хорошо видимой.

- Металлический уголок, который был приготовлен зажимается в тиски, и к нему с помощью струбцины прижимается уже вырезанная заготовка.

Небольшое дополнение к пункту №4, опытные мастера советуют воспользоваться двумя струбцинами, для зажима кончика ножа. Если она одна, то нужно ее постепенно перемещать к месту обработки, и клинок-заготовка должен быть прижат к уголку очень плотно. Место обработки должно быть обращено к мастеру.

Снятие фаски

После всех подготовительных работ можно приступить к вырезанию фаски. Зачем она нужна, станет понятно далее. Абразивный круг, располагаем таким образом, чтобы он был строго перпендикулярен заготовке. Если на заготовке присутствуют неровности, то не отклоняемся от первоначального положения.

Больших усилий прикладывать не нужно, а наоборот пробовать чуть касаясь, снять небольшую фаску вдоль клинка по режущей кромке. Очень важный момент, нужно выдержать дистанцию 0,2 мм от линии к середине ножа.

Оформление фаски ножа.

Делать все нужно не спеша, и аккуратно. Перемещаем УШМ вдоль всей длины режущей кромки. Не забываем при этом, охлаждать деталь, обильно поливая водой. Перегрев грозит испорченной заготовкой. Фаска снимается для удобства будущих манипуляций, это будет явно видимая граница, на которую нельзя будет заходить.

Снять ее нужно по всей режущей кромке.

Работы по спуску

После окончания работы с фаской по РК, можно начать работать непосредственно со спуском. Направление движения камня будет в сторону обуха, до очерченной линии. Контролировать процесс несложно, не забываем оформить начало спуска около пяты клинка. Плавно водя УШМ вправо-влево с шагом 15-20 мм понемногу сдираем поверхность.

Главное контролировать, чтобы камень был перпендикулярен режущей кромке. Не забываем охлаждать заготовку. Если смотреть сверху, камень будет повернут вертикально к плоскости ножа. Не допускайте отклонений от заданных параметров, иначе диск может встать на ребро и это может стать в дальнейшем немалой головной болью для мастера.

Но благодаря тому, что клинок обрабатывается пошагово, испортить его одним неправильным движением не получится. Давить на «болгарку» не нужно, ее веса, как правило, хватает для нормальной обработки спуска.

![]()

![]()

Устройство для заточки из монтажных уголков

Схема и чертежи самодельной точилки для ножей из монтажных уголков, основанной на приспособлении Лански, наглядно показаны ниже.

Схема самодельной точилки из монтажных уголков

Для сборки этого приспособления понадобятся:

- Металлические уголки 90*90 мм с толщиной стенки 6 мм.

- Шпилька с резьбой М6 и длиной 160 мм.

- Тонкий стержень (электрод, спица и т.д.).

- Оселок.

- 2 прямоугольных куска металла (губки для зажима оселка).

- Плоскогубцы.

- Ножовка по металлу.

- Напильник (или любой другой инструмент для обработки острых углов).

- Набор метизов (гайки и болты).

В металлических уголках следует выполнить отверстия и нарезать в них резьбу согласно чертежам. Затем сточить скосы на губках, которыми определена фиксация лезвия ножа, чтобы предупредить появление помехи движению точильного камня. Все острые углы и края будущего приспособления для заточки необходимо обработать напильником.

Схема готового приспособления для заточки из монтажных уголков

В обеих металлических губках, предназначенных для фиксации оселка, нужно просверлить отверстия и нарезать резьбу под соединительный болт. Оселок зафиксировать. Тонкую гладкую спицу, предварительно согнутую под углом 90 º, необходимо вставить и закрепить в отверстии одной из губок. В дальнейшем, при помощи этого фиксатора в виде спицы, будет задаваться определённый угол наклона оселка. Подобное приспособление для заострения ножей характеризуется обширным охватом угла заточки, что, бесспорно, заинтересует большинство мастеров.

Читать также: Токарный станок по металлу своими силами

Как сделать спуски на наждаке

Точильный станок, также довольно часто используют для снятия спусков. Станок состоит из электромотора и точильного камня. Принцип довольно прост. Многие любители изготовления ножей, часто пользуются специальными приспособлениями для точного угла спуска. Особых секретов при таком особа нет. Нужно держать заготовку строго перпендикулярно к оси вращения точильного камня.

И опять же не забывать охлаждать будущий клинок. Для такого удерживания клинка изготавливают различные приспособления.

Вывод спуска на нождаке.

Для примера, один вариант. Железную пластину используют в качестве площадки, на которой будет лежать заготовка. Чтобы она не соскользнула, ее прижимают к уголку. Вся эта конструкция удерживается струбциной и располагается строго перпендикулярно камню. И если нужно изменить угол, стоит только подвинуть струбцину и все.

А саму заготовку нужно будет потихоньку водить вдоль круга согласно заданному углу.

Некоторые мастера используют «болгарку» как черновой вариант, а затем на таком станке доводят до идеала.

Подготовка к работе

На подготовительном этапе следует придумать форму клинка и рукоятки к нему. Эти детали необходимо отобразить на чертеже будущего изделия. Отметьте на эскизе также метод их крепления. Профессиональное изготовление кинжала из напильника предполагает применение ковки железа в кузне.

Это обеспечивает прочность металла, придавая ему эластичность, позволяет убрать лишнюю толщину уплощением стали ударами молота, а также ускоряет процесс изготовления стилета, снижая затраты времени на его последующую обработку. При отсутствии кузнечного оборудования и специальных навыков можно изготовить хороший самодельный нож и без ковки. Его качество не будет уступать выполненному опытным кузнецом при условии подбора настоящего советского напильника.

Проверить, является ли сталь легированной или обычной, прошедшей закаливание, можно следующим способом: достаточно поместить деталь на кромке стола и ударить по её хвостовому кончику молотком. Он должен не сломаться, а немного погнуться.

Также определить качество металла позволит обработка на точильном станке — у обычной стали появится множество длинных пучков искр, а у высоколегированной образуется пышный сноп искр небольшой длины.

Читать также: Схема подсоединения стиральной машины

Первый этап изготовления ножа своими руками — обжиг. Нагревание металла обеспечивает его податливость, необходимую для механической обработки. Поэтому сделать нож из напильника без термообработки невозможно.

Источник: pressadv.ru

Узкий компенсационный дол. Азы ножеделия

![]()

![]() 13.7 K 21:05 — 7/Ноя/21

13.7 K 21:05 — 7/Ноя/21 ![]() Kirpi (4 года 1 неделя)

Kirpi (4 года 1 неделя)

Эпиграфом к этой статье лучше всего подойдет испанская поговорка: «Сон разума рождает чудовищ». Незнание базовых вещей рождает чудовищные заблуждения или мифы. То, что напишу ниже должно быть известно большинству тех, кто держал в руках нож – я так считал. Оказывается, заблуждался и поэтому начну с азов, чтобы перейти к следующей теме – кукри.

Кукри – это дикая смесь непальской практичности, хотелок и неподходящих условий для их реализации. Но пока продолжу о компенсационном доле. С картинками продолжу, чтобы вопросов больше не возникало.

Итак, ножи, какое другое холодное оружие или инструмент можно делать двумя способами.

- Методом пластической деформации.

- Резанием.

Начнем с резания. Этот способ обработки металлов получил широкое распространение с конца 19 века с появлением электричества и различного рода механизмов. Обработка металлов резанием быстро потеснила существовавшие тысячи лет способы пластической деформации и теперь занимает довольно большое место в способах производства изделий из металла. В производстве ножей сейчас, наверное, 90% работы – это обработка металла резанием. А еще 200 лет назад резание занимало от силы 5-10% — остальное это обработка металла способом пластической деформации.

Так как речь у нас сейчас идет о компенсационном доле, который часть технологии массового производства, то и говорить будем о производстве массовом. Ворчание мастеров в совершенстве владеющих технологией «каменной задницы» здесь неуместно. Здесь уместно понимание «технологичности» тех или иных способов в тех или иных условиях.

Не все историки-оружейники знают что такое пластичность, красноломкость, хладноломкость, коробление, свариваемость, жидкотекучесть и т.п и они никогда не берут в расчет эти явления, рассуждая об эволюции оружия. Хотя и сам термин «эволюция оружия» не всегда правомерен и выполняется только в определенных условиях. То есть, основная причина изменяющая оружие – это окружающие условия, а не «идеи».

Вопрос конечно сложный и категоричного ответа не имеет, требует детального рассмотрения, но в общем, он выполняется почти всегда. Будь ты хоть трижды Леонадо да Винчи, но если нет условий для реализации твоих идей – идеи не будут воплощены в жизнь. Если нет условий для появления высокотехнологичных технологий резания, металл будут обрабатывать методом пластической деформации.

Но это работает и в обратную сторону: если условия позволяют резать, а не ковать – будут резать. По этой причине ножи сейчас не куют, а вырезают из полосы. И был прав, по сути, один наш производитель и конструктор ножей сказав, что нож – это заточенная пластина. Ножевая публика, конечно, оскорбилась, но возразить ей было нечем.

Сейчас нож – это заточенная пластина. Время такое, так сложились условия. Я уже давал ссылку на производство ножей на заводе, но сейчас распишу все детально.

Если бы у оружейников была Библия она начиналась бы словами: «В начале была полоса…».

Так вот сейчас на заводе из полосы (или листа) штампом вырубаются заготовки под нож. Секунда – заготовка. Секунда – заготовка.

На изготовление такой заготовки и у древнего кузнеца ушло бы полчаса. Хотя и сейчас у современного мастера из небольшой мастерской на этой уйдет не меньше времени, хотя он пользуется гриндером. Дело в том, что у мастера в небольшой мастерской нет тех условий, что есть на заводе. И на ту работу, что делает штамп, современный мастер тратит в сотни раз больше времени. А дальше еще хуже.

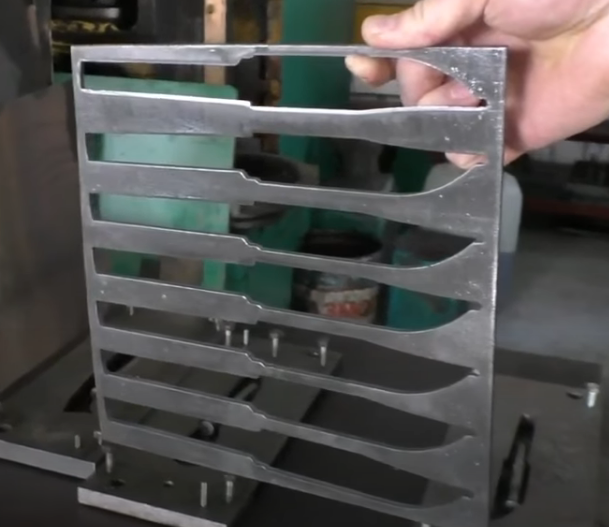

Посмотрите как на заводе делаются спуски.

Сунул рабочий заготовку в станок – через пять секунд спуски готовы. Ровные, аккуратные. За смену сотни ножей с такими спусками уходят к покупателям. Покупатель привык к такому виду ножей и требует от мастера из мастерской того же. Да и условия у такого мастера ограничены: есть у него точило или гриндер и даже ковать он не может. То есть, не выточив спуски, он не сделает нож.

Условий – нет. Вернее они есть, но другие, чем на заводе. И приходится мастерам изобретать всякие приспособления, годами набивать руку, чтобы за несколько часов труда сделать то, что на заводе делают за 5(!) секунд.

Приспособления для вытачивания спусков. Их сотни видов. Если когда-то в почти каждой оружейной мастерской считалось необходимым и статусным иметь собственный механизм запирания стволов, то теперь почти каждый мастер изобретает приспособления для вытачивания спусков. Даже я делал.

Это не культ Карго – просто у современных мастеров условия такие: с одной стороны давит покупатель, который даже не представляет что можно по-другому, а с другой наличие определенных орудий производства. Иногда доходит до смешного — кузнеца заставляют точить спуски на поковке, когда он может просто их отковать. Но и тут «собака порылась»… Отковать можно, но трудно.

Откует кузнец полосу, даже для прикола хвостовик оттянет, придаст ей форму ножа и начинает точить спуски, то есть имитировать заводской ширпотреб. Ширпотреб здесь не несет негативного оттенка. Просто завод делает вещи для широкого потребления.

Шлифование заготовок на заводе. Мастера тратят на это чуть ли не дни.

Кстати, если нужно что-то индивидуальное, станок вырежет это без проблем.

Когда-то первый кузнец, выточив спуски на своей откованной полосе, наверное, краснел называя этот нож кованым, но сейчас – нет. Это в порядке вещей. Хотя надо называть: нож из собственноручно кованой полосы. А вообще нет никакой разницы: откуют вам полосу в кузне или на заводе из одного и того же кругляка. Вернее, я бы выбрал заводскую – гарантий качества больше.

А если нет разницы – зачем вообще ее ковать? И не куют. Вырежут спуски – набьют молотком ямки на плоскости – вот тебе и кованый нож. Никаких ямок после ковки быть не должно. Ямки – это брак.

Вот какую историю однажды рассказал мой коллега из-за рубежа.

«Для мечтающих иметь нож со следами ковки. Пару лет тому я участвовал в демонстрации традиционной художественной ковки. Один из посетителей оказался профессиональным кузнецом обучался в Англии и там работал по профессии. На момент моей с ним встречи этот человек имел возраст – 80 лет.

Посмотрев на изготовленные мной поковки, старый кузнец упрекнул меня что я «пишу своё имя на поковках» и такие ошибки, когда он учился кузнечному ремеслу принимались за брак. Я попросил объяснить что означает «писать своё имя на поковках?». Кузнец сказал мне что на поковках, которые я изготовил, осталось много следов от ручника (кузнечныи́ молоток) поэтому поковки выглядят грубо. С благодарностью вспоминаю упрёк старого английского кузнеца и больше не «пишу своё имя на поковках».

А вот другой комментарий: «На самом деле следы ковки ровные остаются, почти как прокат, все остальное что иногда приподнялся — это искусственное «долбление».

И рад бы, наверное, оттянуть спуски наш кузнец, да муторно это. Не всякому и по силам. Вернее, выточить гораздо быстрее. Понимаете? Тут вступает в роль фактор быстроты изготовления. Чем быстрее – тем меньше себестоимость.

Поэтому ламинат в 12 веке заменила торцевая наварка, а чуть позже и косая наварка лезвия в оружии и инструменте – так быстрее и дешевле.

Мне скажут, что на многих серийных саблях нет узкого дола. Отвечу, что он там и не нужен. Сабли на вальцах в ручьевых формах начали делать в 16 веке. Нет сейчас старинных рисунков под рукой — лень искать. Потом просто рубили на длину, правили на холодную и отправляли в заточку.

Но смотрите, что происходит при оттяжке лезвия вручную. Первым делом поковку начинает изгибать сразу в двух плоскостях.

Поэтому мастер различными приемами придает заготовке нужный вид. Это не всегда просто. Поэтому оттяжкой лезвия всегда занимался квалифицированный кузнец. Иначе заготовку могло загнуть так, что исправить уже было нельзя.

Вот ниже попробую показать, как это бывает и чем нам может помочь компенсационный дол.

Были приготовлены четыре заготовки одной длины, ширины и толщины. На двух из них нарезали по одному долу, на одной двойной несимметричный. Одна оставлена так как есть. Во время ковки поковки не правились, чтобы выявить возникающие эффекты.

Больше всех изогнуло поковку без дола. Выпрямить ее уже не удалось. Вернее выпрямить кое-как ее было можно, но на оружие она уже не годилась бы – мы замяли бы оттянутую кромку. А возможно и покрошили бы ее.

Дело в том, что выпрямлять клинки с тонко оттянутой кромкой в этой плоскости довольно сложно – мы обязательно сомнем эту кромку, если клинок широкий. На горячую это вообще сделать почти нельзя – раскаленная тонкая кромка очень легко мнется. А если металл красноломкий, то выпрямлять придется только на холодную.

Выпрямлять сильно изогнутый клинок гораздо дольше и сложнее чем слабо изогнутый – это не обсуждается. Вот тут-то и начинает свою работу, а точнее, продолжает ее компенсационный дол. Этот дол как бы делит широкую плоскость клинка на более узкие части. Попробуйте согнуть широкую полосу бумаги поперек ее плоскости – она сомнется. А вот узкую согнуть гораздо проще.

Мне потребовалось гораздо меньше времени, чтобы выровнять изогнутую полосу с долами. А ту полосу, которую держали с щипцами за дол, и править почти не пришлось. В ней и оттянутая кромка пострадала меньше всего.

Процитирую один из комментариев к прошлой статье: «В обработке металлов есть такой технологический прием — заневоливание. Это означает фиксацию геометрии обрабатываемой детали и при тех видах обработки, при которых эта геометрия плывет. Это приводит одновременно к повышению точности обработки и упрочнение изделия путем создания в нем внутренних напряжений. Техника заневоливания бывает самая разная, включая такую, при которой создаются только внутренние напряжения, например, в материале пружин.

Не мог ли дол быть ухватом для заневоливания? Например, в процессе выведения ножевого клина, помощник кузнеца мог держать клинок широкими кузнечными клещами за дол, охлаждая при этом обух клинка. Такое заневоливание одновременно исключит изгиб клинка и создаст в нем внутренние напряжения. А удерживать клинок клещами за заранее изготовленный дол, требует меньшей квалификации гарантирует большую повторяемость технологии».

Еще стоит учесть один момент. До железа человечество очень долго работало с медью. И технологии обработки меди перекочевали на железо. Поэтому железо и сталь (а она было низкоуглеродистой поначалу) ковали почти на холодную. Так же и правили. Нагартовка позволяла получить довольно прочную и стойкую кромку.

Работали не спеша сидя, примерно так как до сих пор работают с металлом на восточных базарах. Кстати, в Сети есть очень интересное видео где снято разделение труда в одной индийской мастерской. Пять или шесть человек куют какие-то крюки. Сидя. Ковали они на каких-то бобышках — обрезках то ли рельс, то ли каких-то деталей.

Выглядело так: один раздувает меха, второй греет заготовки и метает их в сидящих в помещении мастеров. Те ловко ловят их и перекидывают друг другу или швыряют обратно «горнисту». Выглядит это уморительно: сидящие на заднице мужики метко и быстро швыряются друг в друга раскаленными железками. Нагрел – кинул. Поймал – загнул –кинул другому. Расплющил – кинул «горнисту».

Нагрел – метнул третьему. Смотрелось покруче циркового номера. А дел-то — загнуть и прошить какой-то крюк. Поищите.

Поэтому, при массовом производстве компенсационный дол, как и писал уже, не только снизит время потраченное на изготовление клинка, но и позволит снизить себестоимость за счет уменьшения квалификации нанятых рабочих.

Понятно, что даже такая простая вещь как дол, который не для красоты. Вызовет у многих отторжение и непонимание:

— Как? А для чего же тогда? Конечно только для красоты.

Эта извращенная логика кабинетных историков уже отправила в ритуал множество вполне себе практичных приспособлений. Канавка на клике может быть красивой только… Ни у кого она не может быть красивой. Даже у диких папуасов узоры – это некие изогнутые или ломаные линии.

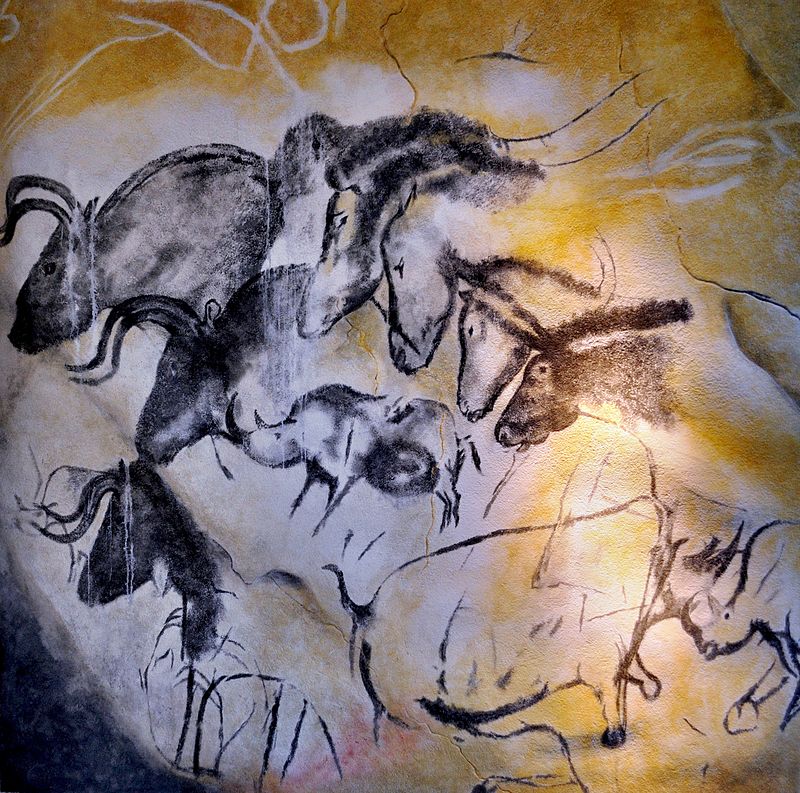

Вот как умели украшать поверхности задолго до появления керамики.

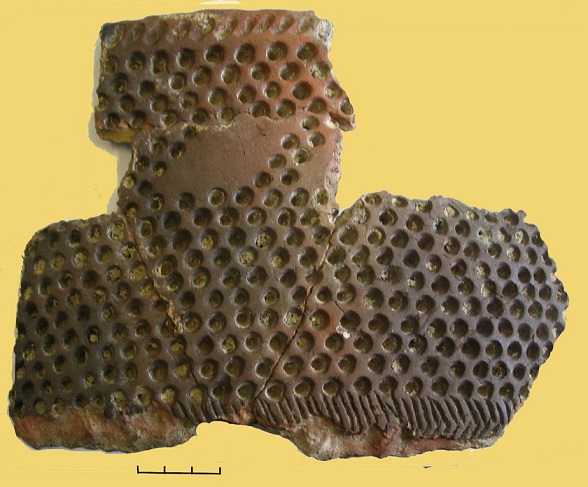

А знаете что вот это на фото?

Ни за что не догадаетесь, что это значит по мнению ученых. Раз, два, три… Это ритуальный узор. Удивлены? Я нет. Когда ученые-историки не знают что это и для чего это, они всегда относят артефакты к ритуальным – так облажаться меньше риска.

Марк Твен свой рассказ «Ученые сказочки для примерных пожилых мальчиков и девочек» написал в 19 веке, но с тех пор все только усугубилось. Почитайте на досуге, если кто не читал…

На фото часть сосуда культуры ямочно-гребенчатой керамики. Эти ямки, по мнению ученых — украшение, как и дырки на моих ботинках.

«Название было дано по способу украшения керамических находок, характерных для этой культуры, который выглядит как отпечатки гребней».

Могу как-нибудь рассказать, если сами не догадаетесь, для чего они нужны эти ямки на сосудах тех времен, а они действительно нужны…

Источник: aftershock.news

Ножевой ликбез: сканди спуски

Довольно часто можно встретить утверждения о том, что спуски скандинавского типа являются оптимальным вариантом для полевого ножа. Многие бушкрафтеры предпочитают использовать клинки такого типа для выполнения тяжелой работы за пределами городской цивилизации. В этой статье мы расскажем об особенностях ножей, оснащенных сканди спусками, которые нужно учитывать при выборе ножа для бушкрафта.

Что такое сканди спуски (спуски скандинавского типа или scandi grind)?

Клинок любого ножа имеет обух, голомень, спуски и режущую кромку. У большинства классических ножей спуски начинаются довольно высоко (либо от обуха, либо составляют 2/3 клинка). В нижней части голомени спуски слегка изменяют угол схождения, образуя подводы к режущей кромке. Именно такая геометрия позволяет довести клинок до бритвенной остроты и дает максимально плавный и хорошо контролируемый рез. Однако, надежность такого клинка не бывает достаточно высокой за счет снятия части металла с голомени клинка.

В скандинавских странах для создания полевых ножей используется другой вариант геометрии. Спуски в данном случае начинаются с нижней трети голомени и без всякого подвода сразу образуют режущую кромку. Довольно часто современные мастера делают совмещенный вариант геометрии, когда сканди спуски все равно заканчиваются подводом к режущей кромки. Если быть до конца точным, то клинок такой формы нельзя назвать «скандинавским». Примерно также «американ танто» не является геометрией танто в чистом виде.

Так что проверить нож на наличие сканди спусков достаточно легко: спуски должны сразу переходить в режущую кромку без дополнительных подводов и смены угла наклона. Еще одним признаком геометрии сканди является плоская часть клинка, от обуха до начала спуска. По сути это часть является плоской металлической пластиной, которая повышает запас прочности ножа. Все другие вариации — это не сканди.

Основные особенности ножей скандинавского типа

- Идеальная геометрия для древесины: Сканди превосходно справляется с большинством задач в лесу, потому что его геометрия идеально подходит для работы с деревом. Она собственно и была создана именно для этого. Это особенно универсальный инструмент для резки мягких и твердых пород древесины в любых климатических условиях.

- Нулевые подводы: Тот факт, что сканди спуск сразу переходит в режущую кромку, позволяет избежать большого сопротивления при работе по твердой древесине. Изменение угла от спуска к подводу создает дополнительное трение. Таким образом, клинок скандинавского типа встречает наименьшее возможное сопротивление при входе в твердую среду.

- Высокая инерция клинка: Еще одним преимуществом сканди спусков является то, что можно сохранить вес лезвия, аналогичный весу более крупных клинков с высокими спусками. Имея дополнительный вес на клинке, мы получаем инерцию, которая обеспечивает поступательное действие при работе по твердым материалам.

- Рез за счет формы спуска: Когда нож входит в твердую среду, он встречает точку перехода, в которой конус переходит в плоскость. Это особенность является одной из причин, по которой нож может погружаться глубоко в порезы и снимать огромные стружки, похожие на чипсы. При определенном навыке, клинок со сканди спусками может выполнять функцию небольшого рубанка или струга.

- Геометрия: Пересекающиеся плоскости скандинавских спусков образуют клин. Клин может быть полезен для деликатной работы на мягких породах леса, например, для изготовления кружек или резьбовых ложек, а также для строгания мягких пород деревьев. Однако клин создает слишком большое сопротивление и может застревать в глубоких прорезах, особенно в твердых породах деревьев.

- Не идеален для приготовления пищи: Клин, который создают сканди спуски, по сути, выполняет функцию топора или рубанка при работе по твердым или жестким материалам, включая корнеплоды, которые не расщепляются, а трескаются от сильного нажима. Попробуйте освежевать крупную добычу, и вы быстро поймете, почему мясники и егеря не используют клинки скандинавского типа. Если говорить применительно к нарезке мяса и мягких овощей — то сканди спуски просто давят и ломают. Что отлично подходит для работы по древесине не всегда будет уместно для продуктов.

- Особенности заточки: Здесь есть два момента. Сканди легче затачивать, потому что сам спуск служит ориентиром. Кладете нож спуском на камень и начинаете точить, требования к удержанию угла отсутствуют. Но, если нож слегка запущен и требуется довести его до бритвенной остроты, то вам придется удалить много слоев стали, что требует несколько десятков проводок ножа по камню. Имея небольшой опыт в заточном искусстве, клинки с подводом затачивать быстрее и проще.

- Так ли он хорош: Нож со сканди спусками следует выбирать, учитывая особенности о которых сказано выше. Неприхотливый, грубый, надежный, можно колоть поленья и строгать твердую древесину на морозе — если вам нужен нож для таких задач, смело выбирайте сканди спуски. При этом вы должны понимать, что даже нарезка колбасы и сала будет происходить по чисто мужскому сценарию — большому куску и рот радуется. Если же большая часть предполагаемой работы связана с приготовлением бутербродов и нарезкой мяса для шашлыка — ищите вариант с высоким спусками и эргономичной рукояткой.

- Резюме: ножи скандинавского типа отлично приспособлены для бушкрафта. Если вам «ехать», а не «шашечки», то сканди для леса это ваш выбор!

Источник: www.nozhikov.ru