Привет всем, Скажите кто какую использует фанеру на полы в лодку?

Летом 2012 положил обычную фанеру на полы, покрыл 5 слоев яхтным лаком, а все ровно вся фанера размокла через месяц,

Кто, что может подсказать? Может какое то название есть у фанеры!? Что надо стелить? у меня прогресс 2, САМАРА.

Рудольф

капитан 1-го ранга

Регистрация 25.03.2011 Сообщения 2 228 Карма 126 Возраст 48 Город Кстово Нижегородская область! Имя Рудольф Лодка Windboat 47 DC Мотор Ямаха-F60 CETL

Re: Влагостойкая фанера на полы .

У меня лежала ламинированная фанера 10 мм.После того как вырезал по размерам, торцы пропитал горячей олифой!Три года полёт норм! Так и продал. Люди до сих пор юзают!

Windboat 47 DC Ямаха-F60 CETL

andrushok777

капитан 3-го ранга

Регистрация 01.04.2012 Сообщения 790 Карма 23 Возраст 37 Город Владимирская область,г.Кольчугино Имя Андрей Лодка Nissamaran 320,Bayliner 1700 LS capri(был),Риб SPORTIS 440(был),прогресс 2м(был),Крым(был) Мотор Suzuki 15,Johnson 6(был),Mercury 115 ELPTO(был),Yamaha F100 АETL(пошел по России),Johnson 30EVSIA(был).

Оклеиваем лодку из фанеры стеклотканью

Re: Влагостойкая фанера на полы .

Не замарачивайся с какой то специальной фанерой,береш ноги в руки идеш в строительный магазин покупаеш ФАНЕРУ OSB(есть во всех магазинах),толщину 12 мм,пропитываеш аквакраской,все вопрос решен. прослужит 3 года минимум.я себе на прог 2м так делал. цена вопроса мах 1000 рублей.

вот те небольшие характеристики:

OSB-3 переводится с английского как ориентировано-стружечная плита (ОСБ или ОСП), или плита с ориентированной стружкой. OSB-3 – это плиты древесного происхождения, которые изготавливают посредством прессования прямоугольных плоских деревянных щеп под высоким давлением и температурой. Для склеивания щеп используется фенолформальдегидная водостойкая смола, а для улучшения качества поверхности OSB-3 – синтетический воск.

В зависимости от влагостойкости и прочности выделяют несколько видов OSB:

— OSB-1имеет низкую водостойкость и низкую прочность;

— OSB-2 имеет низкую водостойкость и высокую прочность;

— OSB-3 имеет высокую водостойкость и высокую прочность;

— OSB-4 имеет высокую водостойкость и сверхвысокую прочность.

Наибольшей популярностью пользуются плиты OSB-3, так как они универсальны (подходят для наружных и внутренних работ) и стоят гораздо дешевле плит OSB-4.

Плиты OSB-3 были разработаны специально для строительства, но с каждым днем им находится все новое применение. Это серьезный конкурент ДСП и ДВП, способный вытеснить их с рынка строительства.

Для OSB-3 характерна однородная внутренняя структура, одинаково хорошее качество внешних поверхностей, а также эти плиты легко поддаются механической обработке (инструментами для обработки древесины).

По свойствам ОСБ-3 нередко превосходят фанеру, МДФ и ДСП, в связи с чем все чаще применяется в строительстве (в том числе в каркасном домостроении), производстве мебели, тары и других отраслях.

За счет размеров и характера укладки щепы OSB-3 имеет уникальные физико-механические свойства: длинные (до 14 см) тонкие (до 0,6 мм) странды укладывают в ковре в три слоя. Странды внешних слоев расположены вдоль длины уже готовой плиты, странды внутреннего слоя – перпендикулярно. Именно за счет характера укладки щепы, а не благодаря связующему, плиты OSB имеют высокую прочность.

Неоспоримым преимуществом OSB-3, по сравнению с другими древесными строительными материалами, является их высокая прочность наряду с высокой эластичностью. Как правило, плиты OSB-3 изготавливают из хвойных деревьев (тонкомерная, неделовая древесина), поэтому они устойчивы к гниению, грибам и поражению насекомыми. Это качество особенно ценно при использовании OSB-3 в условиях повышенной влажности.

Также к преимуществам OSB-3 относится экологичность (на 95% состоит из древесины, содержит небольшую долю связующего материала), стабильность формы, устойчивость к механическим ударам и климатическим условиям, высокое звукопоглощение и легкость в обработке. За счет прочного сцепления щеп друг с другом края OSB-3 не обламываются при присоединении к гвоздям. Кроме того, эти плиты обладают высокой водо- и огнестойкостью.

ОСП-3 соответствуют всем правилам и требованиям, которые предъявляются к древесным плитам. По сравнению с деревом, и даже с фанерой, у ОСБ-3 есть явные преимущества: не расслаиваются, отсутствие трещин, внутренних пустот, сучков и проч.

ОСП-3 применяются для каркасного строительства, обшивки стен, потолков и крыши, декоративной облицовки, черновых и мозаичных полов, перегородок, заборов и временных ограждений, изготовления каркасов для мебели, полок, стеллажей, упаковки, поддонов, в качестве замены пиломатериалов и т.д.

Источник: forum.motorka.org

Какая фанера подходит для строительства лодок

Фанера для строительства лодок должна обладать одним особенным качеством – водостойкостью. Листы марки ФК тут не подойдут. От постоянного контакта с водой разбухнет и расслоится даже ФСФ фанера, отличающаяся от ФК повышенной влагостойкостью. Расскажем, какой же материал следует использовать для лодок и других плавательных средств.

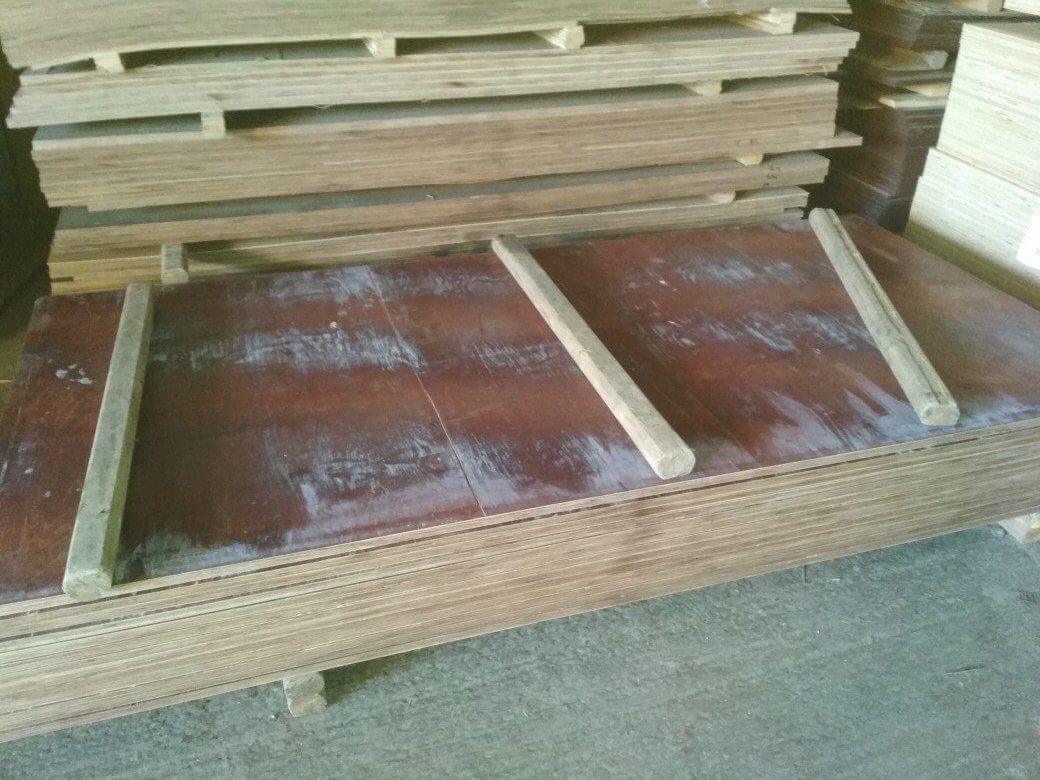

Бакелитовая фанера

Самая влагостойкая фанера для лодки – это бакелитовая фанера. Вы можете купить ее у нас по низкой цене с доставкой по Москве и МО. Бакелитовые листы, которые также называют бакелизированными, могут быть двух видов:

- ФБС – представляют собой материал, изготовленный из березового шпона, который склеен между собой фенолоформальдегидной спирторастворимой смолой. На это указывает буква «С» в конце названия марки.

- ФБВ – представляют собой фанеру, изготовленную из шпона березы, который склеен между собой водорастворимой фенолоформальдегидной смолой. Об этом говорит буква «В» в конце наименования марки. Такая продукция содержит меньше вредных соединений в виде фенола и формальдегида, а потому она более безопасна для здоровья человека.

Корпус лодок следует изготавливать из материала марки ФБС. Листы, пропитанные спирторастворимой смолой, не разбухают в воде и могут эксплуатироваться в постоянном контакте с ней около 15 лет. Подходит такая фанера и для транца лодки. Что касается продукции марки ФБВ, то она идеально подходит для обшивки судов изнутри.

Внимание! Для самодельных лодок из фанеры подходят листы толщиной в 10-12 мм. Они отличаются меньшей стоимостью по сравнению с более толстым материалом, но их прочности достаточно для выполнения поставленных задач.

Трудногорючая фанера

У нас большой ассортимент фанеры для лодок и судостроения. В него также входит материал марки ФСФ-ТВ. Так называют трудногорючие фанерные листы. Их свойства аналогичны продукции марки ФСФ. Однако по сравнению с ней они не поддерживают горение благодаря обработке особыми веществами – антипиренами.

Фанеру ФСФ-ТВ для строительства корпуса лодки применять нежелательно, так как при длительном контакте с водой она разбухает и расслаивается. Однако она является отличным материалом для внутренней обшивки. Он обеспечит высокую безопасность всем, кто находится на судне.

- Офис: г. Москва, Волоколамское ш., д.142 (бизнес-центр «Ирбис»), оф. 638

- Склад: Московская обл., г.о. Красногорск, пос. Светлые Горы, владение 29

Источник: green-ply.ru

Водостойкая фанера для лодок: характеристики, правила выбора и цена

Вода, являясь главным элементом жизни на земле, при постоянном действии на любые, даже самые прочные материалы, рано или поздно их разрушает. Эту особенность всегда учитывают при производстве плавательных средств, которые всегда находятся в контакте с водой. По этой же причине при производстве лодок используют разнообразные водоотталкивающие пропитки или лаки. Но гораздо проще применять уже готовый материал, например, водостойкую фанеру для лодок, которая лучше всего подходит для этих целей.

Лодка из водостойкой фанеры

Что надо учитывать, выбирая фанеру для лодки

Фанера используется практически во всех сферах жизни человека. Чаще всего она применяется в производстве. В зависимости от целевого использования она классифицируется по разным критериям. Даже если необходимо выбрать только влагостойкую фанеру для постройки лодки необходимо иметь минимальные знания о существующих видах.

Фанеру можно использовать:

- В промышленности и строительстве.

- В мебельном производстве.

- В кораблестроении.

- Для упаковки промышленных и бытовых предметов.

Существуют несколько основных классов, использующихся для разных целей:

- Первый или высший сорт. Отличается гладкой поверхностью и равномерной структурой.

- Второй. Ненамного хуже первого. Допустимое количество дефектов (сучки, выступающий клей) не более 2% общей квадратуры.

- Третий. Общее количество дефектов не более 9 штук.

- Четвертый. Ограничений нет. Используется для черновых работ или для подложки.

Существует специальная классификация влагостойкой фанеры, но только некоторые из них могут использоваться для производства лодок:

- ФК – самый популярный вид. Используется, как правило, в мебельном производстве и при обшивке помещений.

Фанера марки ФК

- ФСФ – вид с повышенной устойчивостью к влаге, нашёл широкое применение в строительной области. Иногда применяется для производства лодок и катеров.

Фанера марки ФСФ

- ФКФ – обладает повышенной устойчивостью к влаге и безопасностью. Также применяется для внутренних работ.

- ФБ – этот вид проходит обязательную обработку бакелитовым лаком, создающим твёрдый слой на поверхности фанеры. Идеальные характеристики позволяют использовать его даже в самолётостроении. В судостроении применяется для маленьких суден или лодок. Отличается повышенной прочностью к морской воде. Исключительно прочный.

Фанера бакелитовая марки ФБ

- БС – как и предыдущий вид обрабатывается бакелитовым клеем. Хорошо сгибается, устойчив к грибку и солёной воде. Применяется в судостроении.

Фанера марки БС

- БВ – обладает свойствами предыдущего вида, но непригоден для воды.

Из всех указанных марок для производства лодок оптимальным можно считать фанеру, пропитанную бакелитом. Использование марки ФК пригодно больше для внутренних работ, а ФСФ можно использовать только на открытом воздухе.

Важно! Наилучшим для конструирования лодки может быть влагостойкая ламинированная фанера. Но её применение возможно только с внешней стороны, для минимизации силы трения воды. Использование для внутренней обшивки крайне нежелательно.

Рассматривая виды влагостойкой фанеры, предназначенные для судостроения, нельзя пропустить самые распространённые зарубежные аналоги:

- Фанера из африканского шпона, производимая в Европе.

- Специализированная морская фанера, производимая в США и Европе из твёрдых и мягких пород дерева.

Импортная фанера морская

Приобрести фанеру российского производства можно в любой точке страны. Стоимость определяется рядом параметров:

- Сорт. Чем выше класс, тем больше цена. Как правило, чем лучше поверхность листа, тем дороже он стоит.

- Толщина. Чем больше слой, тем больше шпона и выше стоимость. Но, например, два листа обычной фанеры будут стоить дороже, чем один влагоустойчивой, если по толщине он равен указанным двум.

- Материал. Шпон из хвои стоит дешевле берёзового.

- Качество поверхности. Шлифованный лист обойдётся дороже необработанного.

Цена

От разницы в толщине листа, его категории и класса, будет зависеть стоимость водостойкой фанеры для лодок. Примеры расценок даны в таблице.

Фирма «БАРК СПб»

В продаже бакелизированная водостойкая фанера для лодок. Цена листа ФБС 1250*5700 мм:

Фирма «Фанера»

В наличии водостойкая фанера для лодок. Купить материал можно марки ФБС 1 (1525*1525 мм) и ФБС 1А (2440*1220 мм).

Источник: profanera.ru

Фанерные лодки: выбор материала, инструментов, сборка корпуса, работа со швами и лакокрасочная отделка

Сегодня можно купить любое средство передвижение, как говорится, были бы деньги. А вот именно их зачастую не хватает, да и лодки – удовольствие недешевое. Мастера утверждают, лодку вполне под силу смастерить самостоятельно, при этом значительно облегчить финансовую нагрузку на собственный кошелек.

О том, как сконструировать данное средство передвижения по воде, уменьшить его стоимость и вес, расскажет наша инструкция.

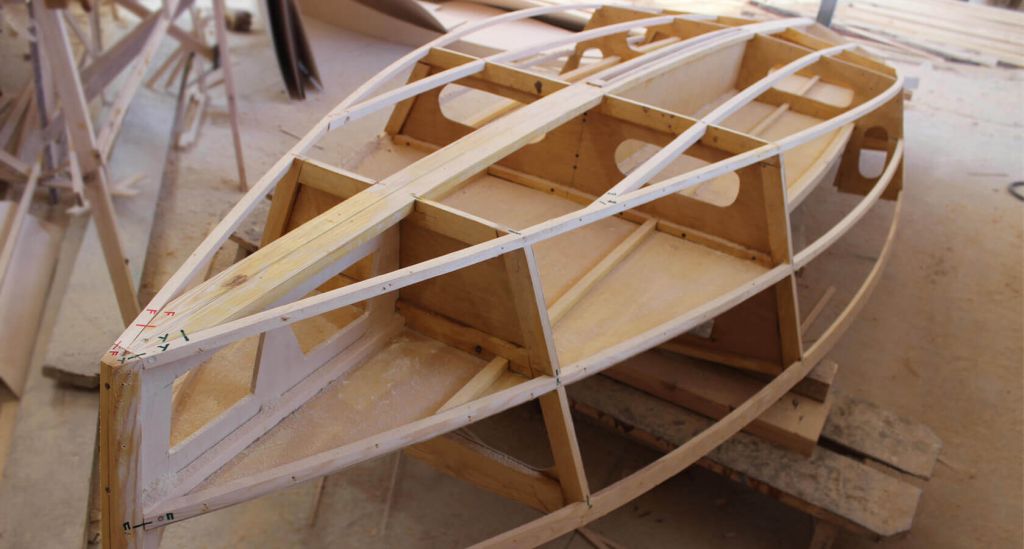

Фото самодельной лодки.

Выбираем фанеру

Еще одно плавсредство, сделанное своими руками.

Почему фанеру спросите вы? Потому что этот материал имеет ряд преимуществ, которые позволяют прекрасно справиться с поставленной задачей.

- фанерное изделие будет иметь небольшой вес . Двух – трехместную лодку может переносить один или два человека. Вес готового плавсредства, в зависимости от габаритов и грузоподъемности может колебаться от 20 до 50 кг, иногда до 70 кг;

- листы этого материала обладают достаточной площадью для того, чтобы изготовить устойчивую лодку необходимой геометрии . В случае необходимости листы можно срастить друг с другом, что позволит собрать посудину промышленных размеров;

- цена вопроса будет в несколько раз ниже промышленного аналога, так как фанерные листы, деревянные рейки и несколько досок , вместе с клеевым составом и лакокрасочными покрытиями будут все равно дешевле.

О материалах подробнее

Краска тоже понадобится.

Не фанерой единой набирается лодка, хотя главная роль все же отводится ей.

Разберемся со всем набором:

- главная героиня – фанера, причем двух видов: тонкая 4-5 мм — на обшивку корпуса и толстая 12-15 мм — для изготовления элементов самого каркаса, к примеру, шпангоутов;

Наша справка!

Шпангоуты – это поперечные конструкции, обеспечивающие жесткость всей системе.

Кроме них толстая фанера идет на киль, транец.

Можно из нее изготовить лавку для гребца и пассажира.

- деревянные рейки сечением 30х25 мм. Они будут использоваться для формирования крепежных элементов шпангоутов, внутренних бортиков, а также закрытия носовой части и укрепления транца под мотор. Обычно выбираются недорогой материал из сосны или ели. Ель считается предпочтительнее, хотя и требует особой осторожности в работе – саморезы и гвозди могут расколоть еловую доску;

- крепежные элементы. Если быть точнее, то говоря языком специалистов – шовный материал. Им происходит крепление фрагментов друг к другу. Обычно используется мягкая проволока, но в последнее время все чаще применяются пластиковые хомуты, предназначенные для фиксации проводов. С ними легко работать и фиксация деталей происходит гораздо быстрее, чем проволокой. Также можно использовать леску максимального сечения;

- клеи — их основное предназначение не столько склеивание, сколько герметизация и формирование водостойкого шва. Идеально для этого подходят эпоксидная смола;

- лента из стекловолокна — она применяется на швах и входит в их конструкцию, усиливая их;

- пропитки для фанеры, которые не только защищают материал от вредителей, болезней, но и образуют водостойкое покрытие;

- краски и лаки — вряд ли стоит говорить о том, что они должны быть водостойкими, не зря существует понятие яхтенные лаки и краски.

На этом фото видно — применяется брус.

К сведению!

Вернемся к фанере.

Для производства лодок подойдет материал только первого сорта.

Никакие компромиссы не допускаются, как не допустимы трещины, сучки, прочие дефекты.

Инструментальный минимум

Работа с фанерой не требует сложных станков и обилие дорогостоящих инструментов, тем она и хороша.

- электролобзик для работы с фанерой, им же можно работать с брусом и доской. Вам останется только подобрать пилки;

- шлифовальная машина;

Чем сложнее конструкция – тем инструментов больше.

Совет!

Машину можно заменить наждачной бумагой с держателем и работать с ним.

Но вам необходимо не только сэкономить время, но и добиться максимального эффекта, поэтому пользуйтесь электроинструментом.

Если у вас его нет, возьмите напрокат.

- рубанок для заусовки – в случае необходимости;

- струбцины – они закрепят фанерные листы при склеивании;

- кисти для пропиток, окрашивания, нанесения клея.

Подготовительный период

На этом этапе необходимо решить несколько проблем:

- Рассмотреть чертежи фанерных лодок и определится с конструкцией.

Конструкция может быть любой.

Обратите внимание!

На нашем сайте представлено немалое количество чертежей лодок, от самых простых — без шпангоутов, до самых сложных – предполагающих каюты, систему отсеков и несколько мачт.

На первых порах мы рекомендуем вам рассмотреть более простые модели, так как важны навыки крепления фанерных листов, герметизации стыков, правильный выбор и нанесение лакокрасочных составов.

Освоив эти манипуляции, вы сможете сделать судно любой сложности.

- При этом рассмотрении проводится расчет на грузоподъемность, габариты и геометрию. Все это производится на бумаге. Затем чертежи фанерной лодки своими руками переносятся на материал.

- Подготовить козлы. Они будут состоять из бруса сечением 50х50 мм, необходимой длины. Этот параметр совпадает с длиной днища судна. Высота опор может быть произвольной, но выше высоты бортов и эргономичной для работы;

- Еще одна задача – наращивание листов фанеры, особенно если длина кормовой части составит более 2.5 м. В этом случае необходимо провести заусовку. Рубанком снимается фаска шириной в 10 раз превышающей ширину самого материала, то же проводится на другом листе фанеры. Листы склеиваются эпоксидкой и прижимаются струбцинами до полного высыхания состава.

Совет!

Для равномерного давления на склеиваемые фрагменты и для предотвращения деформации наружного шпона на шов накладывается деревянная рейка.

Ею может служить деревянные заготовки сечением 30х25 мм, которые вы закупили для лодки.

Собираем корпус

Сам процесс сборки не составит большого труда, если вы правильно произвели крой материала:

- с помощью электролобзика и шлифовальной машины производим выпиливание деталей остова и подгон их под расчетные размеры;

В копилку!

Этот шаг делается с особенной тщательностью, так как допустимые отклонения в размерах составляют всего 1 мм.

- для усиления прочности конструкции шпангоуты и транец усиливаются такими же элементами, которые могут приклеиваться, или фиксироваться саморезами. При последнем методе фиксации саморезы не должны проходить детали насквозь. Сами крепежи выбираются влагостойкие: с оцинковкой или луженые;

- затем остов выставляется на козлах и происходит фиксация фанерных листов, начиная от транца к носу. Набор начинается с днища. Так как для формирования обшивки используется фанера тонкая, то стыковка листов производится шовным материалом;

К сведению!

Если по каким то причинам, однотипные фанерные фрагменты неплотно прилегают к шпангоутам, то подрезать необходимо именно шпангоуты, а не фанерные фрагменты.

На этом этапе кожух обшивки не фиксируется к торцевым ребрам жесткости, только набирается по ним.

- укрепив фанеру к боковым конструкциям, и состыковав фрагменты друг с другом, необходимо перейти к оклеиванию и герметизации швов.

Все стыки и швы должны быть герметичными.

Работаем со швами

Этот процесс очень важен, так как от правильности его выполнения зависит жизнеспособность вашего судна:

- сначала изготовим клеевой состав. Необходимо в равных пропорциях смешать эпоксидную смолу и аэросил, строительным миксером довести ее до состояния однородности;

- на все швы наклеивается стекловолокно снаружи и изнутри;

- к кожуху приклеиваются фиксаторы транца, шпангоутов и после высыхания приклеиваются сами эти элементы;

Все швы следует залить.

Совет!

Швы надо не просто проклеивать, а фактически заливать клеевой смесью с тем, чтобы не только шовный материал, но и стекловолокно были впаяны в шов.

- после высыхания всей конструкции устанавливаются сидения, решетки днища, крышки носовой части и площадка транца под мотор.

- допускается и рекомендуется усиление внутренних углов между боковыми ребрами и бортами, бортами и транцем деревянным уголком — они обеспечивают дополнительную жесткость всей лодке.

Лакокрасочные работы

Перед началом работы кистями, необходимо провести шлифовку наружной части лодки:

- обезжиренные поверхности обрабатываются специальной пропиткой, именно для деревянных лодок;

- все наружные дефекты шпаклюются, неровности сглаживаются и шлифуются;

Шлифовка – необходимый этап.

- поверхность грунтуется специальной грунтовкой по схеме указанной на упаковке;

- производится окрашивание или кисточкой или краскопультом;

- внутренние части судна также можно пропитать и покрасить, а можно просто использовать лак с морилкой для дерева проверенных производителей.

Изделие требует тщательной обработки красящими составами.

Совет!

Для такого средства как лодка, краски лучше не жалеть, так как этот состав несет не только эстетическую, но и защитную нагрузку.

Обычно расход может достигать 1.5 л на квадратный метр, но оно того стоит.

Несколько полезных советов

Самодельные лодки могут использоваться для рыбалки или просто прогулки на воде, под мотор или под весла, однако данная информация является универсальной, и пригодится в любом случае:

- использование уключин, использование мотора предполагает дополнительное усиление конструкции, которое лучше всего делать деревянными деталями, проводя комбинированную фиксацию: клей+саморезы к транцу или шпангоутам;

Совет!

Для моторных суден вполне подойдет маломощный мотор в несколько лошадок, все-таки, у вас не дюраль на обшивке.

- весла обычно изготавливаются самостоятельно. Существует несколько конструктивных особенностей готового продукта. Некоторые предполагают древко с двумя пазами на концах, в которые вставляются фанерные фрагменты. При этом лодка рассчитана на одного, максимум двух человек, и используется в основном для рыбалки на небольших реках. Можно изготовить классические весла из цельной доски березовой или дубовой, здесь все зависит от ваших вкусов и возможностей;

Весла к плавательному средству можно также изготовить самостоятельно!

- на дно лодки рекомендовано устанавливать обрешетку, продумав ее крепление к шпангоутам. Таким образом, вы обезопасите свою конструкцию от продавливания дна.

В заключение

Изготовив лодку, испытайте ее в малом водоеме. Видео в этой статье покажет вариант конструирования лодки, вы же можете оставить свои замечания или задать вопросы в комментариях.

Источник: rubankom.com

Лодка из фанеры своими руками, водостойкая фанера для моторных лодок цена

Конечно, первым делом мы рассматриваем варианты материала и здесь сразу сделаем свой выбор в пользу фанеры. Не будем перечислять преимущества фанерного листа, просто скажем, что потребуется нам ФСФ листы различной толщины. Это влагостойкий материал, который мы обработаем различными средствами в прцессе работы.

Выбор модели

Здесь мы мало чем можем помочь, у каждого любителя прогулок по воде есть свои предпочтения, мы, однако приведем простые параметры плавсредства, которые будут у нас:

- Длина нашей конструкции составит 3500 мм, переведем в метры для лучшего ориентира – 3,5 метра.

- 1350 мм – ширина, или 1,35 метра, что вполне подходит для лодки.

- Высота борта – 50 сантиметров.

Вот на этом варианте мы пока остановимся.

Пример лодки

Важно! Рассмотренный вариант является всего лишь одним из многих типов плавательного средства и не означает точного конструирования именно по его лекалам. Выбор типа лодки производится по большому количеству параметров.

Закупка материала

Не зависимо от типа лодки, ее строения и количества посадочных мест, нам потребуются основные материалы, в которых фанера для лодки будет на первом месте.

Итак, по порядку:

- Фанера ФСФ толщиной в 4 мм. Мы выбираем под оговоренные размеры конструкции габариты листа 1240х2450 мм, и потребуется нам три таких листа.

- Эпоксидная смола минимум 5 килограммов.

- Один килограмм отвердителя на выбор.

- Два-три литра микросфера, это наполнитель для эпоксидной смолы.

Важно! Чтобы облегчить работу, инструкция по использованию эпоксидной смолы может предложить для определения нужного количества материала не весы, а шприцы. Это удобнее, особенно, с учетом самостоятельной работы.

Раскройка

В процессе раскройки нет ничего сложного, мы делаем полностью всю разметку на фанерном листе и приступаем к распилу материала. Кстати, для распила нам необходим будет электролобзик.

Если попробовать сделать распил любым другим инструментом, то это, скорее всего, приведет к:

- Неровной линии среза;

- Материал будет в сколах.

Пример раскроя

И, несмотря на то, что фанерные лодки, конечно, обрабатываются и красятся, давайте все же проведём распил как надо без дефектов и повреждения материала.

Раскраиваем днище и бортовые элементы. Тут надо понять один важный момент, мы ведем работу самостоятельно, чертеж нам все равно нужно будет либо сделать самим, перелопатив при этом гору литературы, либо заказать, обратившись к специалистам.

По опыту можно сказать, что второй вариант более предпочтительный, если нет у нас самих такого опыта.

Важно! Для того чтобы во время раскроя и распила у нас было временное крепление некоторых элементов, перенос выкройки на фанерную поверхность, приклейка привального бруса и многое другое, можно использовать биндеры по размерам компонентов кроя.

Особенности изготовления

При строительстве лодки стоит учитывать, что наиболее значимым элементом каркасной части является основа, на которую производится крепление остальных частей (киль).

Носовая область образуется форштевнем и фиксируется с одной из сторон. В кормовой части крепление производится ахтерштевнем – элементами, отвечающими за обеспечение продольной жёсткости конструкции.

Они могут быть выполнены на основе деревянных материалов (цельных) или склеиваться по отдельности и фиксироваться посредством гвоздей и шурупов.

Поперечные детали корпуса позволяют добиться изгибов и поперечных очертаний, что добавляет плавсредству необходимой жёсткости. В верхней части форштевня и ахтерштевня размещаются доски, соединяющиеся со шпангоутами. Данная конструкция образует борта.

Получившийся каркас подлежит обшиванию фанерой. Во внутренней части лодки кладётся настил (слань). Таким образом образуется нижняя палуба.

Проблем с клёвом рыбы больше не имею!

Возьмите за правило, на каждой рыбалке, первым делом начинайте…

Лодки из фанерного материала могут быть оснащены мотором или вёслами. Основным отличием конструкции является кормовая часть. Для моторных плавсредств в кормовой части устанавливается транец (из многослойной фанеры).

По желанию лодки могут быть оборудованы кокпитом, палубными стрингерами и боковыми стрингерами. Чтобы обеспечить хорошую плавучесть, ниши должны быть заполнены пеной, что предотвратит опрокидывание судна.

Сборка

Далее нам необходимо обработать рубанком все симметричные элементы нашей конструкции. Для этого можно использовать электрорубанок, и спокойно все сделать. После обработки принимаемся за сверление отверстий, которые помогут нам сшить корпус.

Отверстия сверлим так, чтобы фанерная лодка была еще и внешне привлекательной, но главное, выдерживаем равный шаг в 100 мм между ними, и ведем просверливание на расстоянии 5 мм от края заготовки.

Сшивка днища может быть произведена капроновой нитью, и для этого есть свои причины:

- Капроновая нить всегда обладает высокой прочностью.

- Капрон отлично себя чувствует в воде, не подвержен ни гниению, ни коррозии.

- После того, как нить пропитается эпоксидной смолой, она будет работать по принципу армирующего элемента.

Теперь, когда элементы днища сшиты, пора их проклеить, и для этого нужен импровизированный стапель. Склеивая детали фанерной лодки между собой, не забываем, что нам нужно вывести галтель, и можно это очень просто сделать, используя пластиковую ложку. Смола постепенно схватывается и принимает нужную форму, пока мы строим лодку из фанеры.

Изготовление деталей

Нарезаем полосы стекловолокна и подготавливаем их для проклейки швов. Пока не приступаем к проклейке, нам нужен транец. Это будет нижней частью кормы, на которую мы сможем вешать мотор. У нас будет и моторная и гребная лодка из фанеры — как захотим на ней ходить, так и пойдем, но транец все же выпилим.

Для изготовления транца нам потребуется лист плотной и толстой фанеры, выберем 10 мм, разметим все и также электролобзиком все выпиливаем.

Далее приступаем к проклейке швов. Для этого стеклоткань пропитываем эпоксидной смолой, а поверхность под поклейку грунтуем.

Следующим этапом идет сборка бортов, которые сшиваются так же капроновой нитью, здесь нам потребуется помощь, чтобы все точно присоединить, прижать и сшить, фанерный лист будет изогнут и для этого потребуется некоторое усилие.

При готовых элементах борта и днища вшиваем транец, его клеим на эпоксидную смолу. Далее проклеиваем своими руками все швы стеклотканью. Уделяем этому процессу большое внимание, швы у нас должны получиться аккуратными и полностью проклеенными, иначе лодка будет давать течь.

Шпангоуты

Следующим шагом будет изготовление сплошных шпангоутов — это своеобразные ребра жесткости, которые мы выпиливаем из фанерного листа минимум в 6 мм толщиной. На готовые и вставленные шпангоуты устанавливаем банки.

Шпангоутов у нас получилось 4 штуки, как раз с шагом в 70- 80 см можно их крепить, это придаст и конструкции прочность и нам удобно будет здесь расположиться.

Далее важная часть – привальный брус, который мы вначале изготавливаем из двух брусьев. Он должен будет обеспечить дополнительную жёсткость бортам конструкции. У нас он находится по линии борта, а значит, банки и шпангоуты к нему отношения иметь не будут.

Совет! Это в нашем проекте так, но можно пустить привальный брус и по внутреннему периметру конструкции и положить на него банки, заодно соединив с ним шпангоуты. Это еще больше придаст прочности всему средству.

Если когда-то проходил ремонт, в котором использовались струбцины, хорошо, будет легче работать, если нет — не проблема, используем их по контрольным точкам, чтобы прижать привальный брус, заодно можно и биндерами «обложить» брус в пространстве между струбцинами.

Кстати, мы можем и картоп изготовить, благо есть проекты и расчёты и по этому типу мотолодки, к тому же мы предусмотрели место и для мотора.

Следующим шагом вшиваем передний шпангоут. Здесь сделаем небольшое отступление. Дело в том, что до сих пор мы установили шпангоуту цельные, а этот у нас будет из остатков фанеры, и мы его сделаем похожим на очертание ребра жёсткости с большим отверстием посредине.

Так как он будет накрыт палубой, то у нас получится закрытое пространство, которое мы можем использовать для хранения различных вещей. Палуба изготавливается так же из остатков фанеры и мы задумаем ее сделать на 50-80 см в длину, в общем, здесь нет обязательного условия, главное, чтобы было удобно.

Если бы у нас была лодка из одного листа фанеры, она бы потребовала работы не меньше, но и масштаб совсем другой.

Это сказано к тому, что мы практически использовали все материалы уже, а теперь определим, что было нужно именно от фанеры:

- Три листа толщиной в 4 мм, естественно речь о влагостойкой фанере.

- Один лист толщиной в 10 мм, его можно покупать в наименьшем размере, он пойдет на изготовление транца.

- Один лист фанеры толщиной в 6 мм. Его нужно будет рассчитать по количеству шпангоутов и банок.

- И сюда же добавим минимальный по размеру лист толщиной в 24-25 мм, он нам потребуется для усиления некоторых частей коснтсрукции.

В принципе, при наличии заранее подготовленного проекта и всех расчетов, закупка материала может вестись поэтапно, от шага к шагу в процессе изготовления лодки, все равно иначе мы никак не можем вести работу.

Внутренняя работа

Помимо шпангоутов и банок, нужно будет внутри по периметру вклеить внутренние части привального бруса, все это придает жесткости и прочности. Вместе с этим проводим работы по усилению транца. Для этого можно еще и шурупы использовать, которыми мы стягиваем приклееные к транцу куски фанеры.

Еще раз проверяем крепление банок, и если оно нас устраивает, оставляем все без изменений. Кстати, привальный брус мы можем укрепить практически по ватерлинии, лодка у нас подойдет для мелководья и для глубоководных рек и озер, так что ватерлиния будет располагаться на удобной высоте.

Отделка

Здесь нам снова потребуется помощь, конструкцию придется перевернуть, чтобы заняться работой с внешней стороной днища.

Устанавливаем лодку днищем вверх и начинаем работу по оклейке всех швов. Для этого снова используем стекловолокно и эпоксидную смолу. Вообще, здесь можно стеклоткань сложить в два слоя.

Пока все высыхает, мы удаляем шурупы из транца, там уже все стянулось и полностью склеилось. Ставим дрель на реверс и выкручиваем шурупы, а отверстия забиваем либо мебельными мини чопиками, либо заделываем шпаклевкой по дереву.

Обрабатываем швы, снимая лишнюю смолу, и приступаем к установке днищевых и бортовых реданов. Это должны быть планки, толщиной в 20 мм и шириной в 40 мм. Причем по бору мы их пускаем по ширине, а на дно устанавливаем на ребро ближе к носу, естественно, срезая их под углом. Реданы крепим на эпоксидную смолу, а изнутри вкручиваем в них шурупы по дереву.

Итак, на этом тема, как построить лодку из фанеры практически заканчивается, ведь нам остается только полностью обработать лодку снаружи эпоксидной смолой и покрасить в цвет, который мы, собственно говоря, и выберем. А после того, как все высохнет, можно начинать испытания!

Можно еще сказать, что после постройки такого плавсредства, стоит попробовать замахнуться на еще более интересную конструкцию, а это уже складная лодка из фанеры, которая строится точно по такому же принципу. Исключением здесь является то, что ее можно разобрать на две или три части, а соединяется она по шпангоутам.

Клеевые работы

Проклейка необходима, чтобы повысить прочность конструкции, при необходимости нужно заполнить все трещины и швы. Проклейке подвергаются места соединения киля и шпангоута. В случае если после скрепления фанеры гвоздями, остались места, где есть не плотное прилегание, то такие места заполняются клеем.

Для повышения прочности и ходовых качеств судна, фанерная обшивка покрывается стеклотканью. При наклеивании стеклоткани, необходимо хорошо разгладить материал, чтобы предотвратить появление складок и воздушных пузырей. Проклейку производим от киля к верхней части лодки. За счет равномерного распределения ткани по всей поверхности это повышает прочность конструкции.

Рекомендуем прочитать: Какие бывают маленькие лодки?

Вывод

Судя по изложенному выше материалу, постройка лодки может пройти достаточно успешно, что не странно, если есть точные чертежи и выдержаны основные требования к проектированию. Поэтому еще раз уточним, что строить необходимо по готовому проекту.

И конечно, нельзя не отметить несказанно низкую стоимость конструкции, ведь цена включает проект и материалы, а все остальное, это наша работа! И вести мы ее можем без спешки, уделяя максимум внимания деталям и элементам.

В результате – отличная лодка, которая может прослужить долгие годы! А в представленном видео в этой статье вы найдете дополнительную информацию по данной теме (узнайте также что такое авиационная фанера и для чего она применяется).

Материалы и инструменты

При создании плавательного средства не обойтись без следующих материалов и инструментов:

- шуруповёрта;

- ручной фрезеровочной машинки;

- шлифовальной машинки (ручного типа);

- струбцины;

- электролобзика;

- водостойкой фанеры, обладающей толщиной 5 мм ( 2,5 на 1,25);

- водостойкой фанеры, обладающей толщиной 6 мм (1,5 листа);

- строганных досок (толщиной не меньше 25 мм);

- реек (дерево);

- гвоздей (латунь);

- саморезов по дереву;

- эпоксидной смолы;

- лака (водостойкого типа);

- стекловолокна;

- бруса (50 на 3400);

- бруса (40 на 20 на 4000).

Вырезанные из фанеры части будущей лодки

Источник: mifine-fish.ru