Чистого железа в природе не существует, этот элемент очень активен, он окисляется в атмосферном воздухе и в воде. При выплавке железной руды, состоящей из оксидов, расплав смешивают с углем или продувают углекислым газом, так получают чугун — сочетание железа и углерода. Дальнейшее разуглероживание превращает материал в стальной сплав.

Высокоуглеродистая сталь содержит от 0,6 до 2% углерода. Это делает ее твердой, стойкой к истиранию, но малая ударная вязкость приводит к повышенной хрупкости.

Сталь в промышленных масштабах не получали до XIX века, так как доменные печи не достигали температуры плавления. До этого металл обрабатывали ковкой и длительным продуванием мехами: до полного восстановления из оксидов. Для сокращения углеродной доли применяли обратную реакцию — окисление при высокой температуре. Углерод при этом выгорает или превращается в углекислый газ. С развитием металлургии появились три способа выплавки:

- Мартеновская печь. Пьер Мартен предложил использовать нагретый воздух повторно, для этого печи оснастили регенератором. Одновременно для удаления фосфора начали использовать ферромарганец. Это дало толчок к развитию железных дорог, созданию прочных осей и рессор. Последняя установка в России функционировала до 2018 года.

- Бессемеровский конвертер. Расплав остается в жидком состоянии благодаря продуванию газами и использованию энергии, которая вырабатывается при реакции окисления. Изначально процесс был разработан для получения чугунов, очищенных от примесей фосфора и серы. Установки яйцевидной формы с возможностью наклона позволяют пропускать воздух сквозь толщу расплава. Известны и другие методы бессемерования, в которых расплав мешают.

- Электрохимический способ. Электропечи могут создать окислительную, восстановительную или вакуумную среду, быстро получить нужную температуру и сократить количество выбросов в атмосферу. Установки бывают дуговыми и индукционными. В зависимости от исходного состава сырья и требуемого результата подбирают технологи плавки без окисления примесей или с окисляющими реагентами.

ПЛЮСЫ И МИНУСЫ НОЖЕЙ ИЗ УГЛЕРОДИСТОЙ СТАЛИ

Твердость высокоуглеродистой стали позволяет применять ее в качестве основного инструментального материала. Легирующие добавки хрома и никеля компенсируют склонность к холодовому охрупчиванию и трещинообразованию. Из сплавов производят канатную проволоку, подшипники, штампы и дробь для дробеструйной обработки металлов. Ранее материал использовали для медицинских целей, но сейчас его заменили высокопрочные нержавеющие стали.

Характеристики высокоуглеродистой стали

Качество стали во многом зависит от ее чистоты, количества вредных примесей. Для раскисления используют марганец, который впоследствии защищает металл от коррозии и ликвидирует вредное влияние серы.

Исходный материал обладает следующими свойствами:

- Высокая твердость и прочность;

- Низкая пластичность и ударная вязкость;

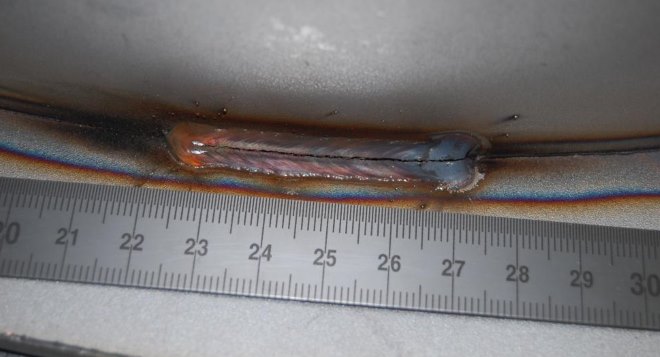

- Плохая свариваемость, сварной шов подвержен трещинообразования;

- Износостойкость, устойчивость к истиранию.

При изготовлении проволоки высокоуглеродистую сталь патентуют: нагревают, выдерживают в соляной или свинцовой ванне при температуре 450-550⁰, затем сразу подвергают волочению. В таком случае проволока способна выдерживать большие растяжения без разрывов. Элементы инструментов производят с помощью литья, ковки или проката с последующей термической обработкой (это делает материал прочнее на 10-15%). Крепежи подвергается длительному прессованию.

Классификация углеродистых сталей | Матвед 4

При сварке углерод начинает выгорать, это изменяет структуру металла в месте стыка, делает его пористым, поэтому сталь нельзя использовать в сварных конструкциях. Если сваривание необходимо, применяют наконечники с пониженным тепловыделением, предварительный нагрев и низкоуглеродные присадочные материалы. Для соединения деталей толщиной менее 3 мм нагрев не нужен.

Области применения высокоуглеродистой стали

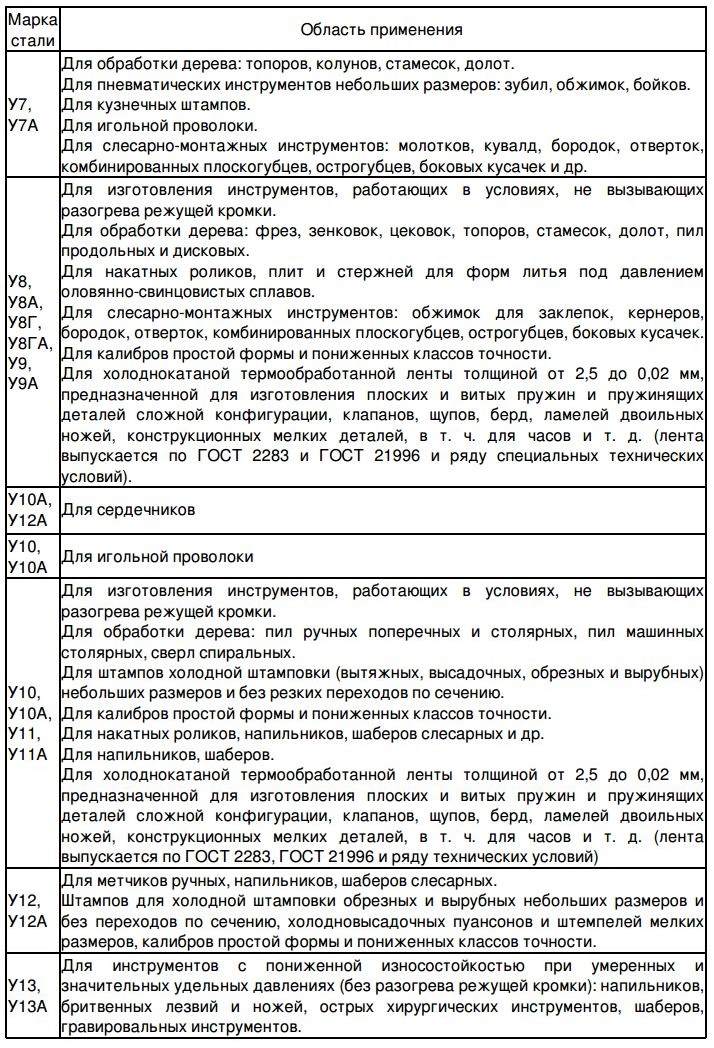

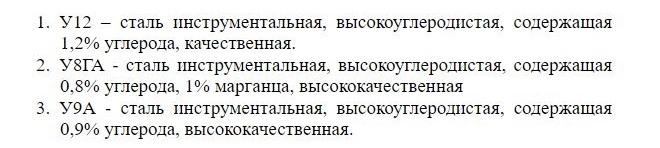

- У7, У7А — для инструментов небольших размеров: молотков, зубил, отверток, плоскогубцев, кузнечных штампов и игольной проволоки.

- У8, У8А, У8Г, У8ГА, У9, У9А — режущие и монтажные инструменты, работающие в условиях, при которых отсутствует нагрев (пилы, топоры, кусачки, кернеры, отвертки), накатные ролики для обработки мягких сплавов и пружинящие детали (клапаны, ламели, пружины). В высокоточном исполнении: элементы часовых механизмов.

- У 10, У10А — технические и швейные иглы.

- У 10, У10А, У11, У11А — режущий и обрабатывающий инструмент, работающий при постоянной температуре: ролики, напильники, штампы невысокого класса точности. Сплавы обладают пружинистостью и применяются в изготовлении плоских и витых пружин.

- У10А, У12А — сердечники трансформаторов.

- У12, У12А — штампы для холодной обработки металла, пуансоны и штемпели;

- У13, У13А — хирургические и гравировальные инструменты, детали с пониженной износостойкостью.

Области применения сталей различных марок

Марки высокоуглеродистой стали используют в изготовлении промышленного оборудования, в машиностроении, для производства слесарных, монтажных, ремонтных инструментов. Также их применяют для производства точных измерительных приборов: угольников, микрометров. По назначению сплавы подразделяют на пружинные, быстрорежущие и подшипниковые.

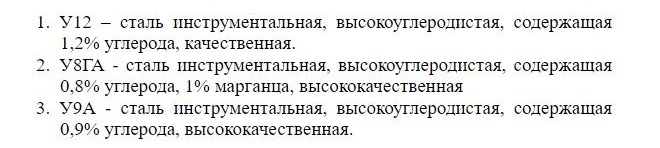

Маркировка высокоуглеродистой стали

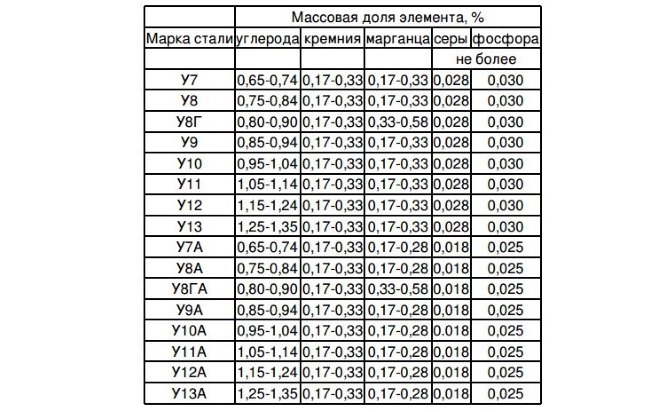

В системе обозначений, принятой в Российской Федерации, маркировка сталей указывает на химический состав. Содержание основных элементов и примесей регламентируется стандартом ГОСТ 1435-99.

Обозначение марок высокоуглеродистой стали:

Для ряда операций важно состояние материала. Заготовки, предназначенные для дальнейшей обработки (слитки и прутки) отмечают группами, обозначение зависит от наличия в составе присадок хрома, никеля и меди (до 0,05%):

- 1 — для любых деталей и сердечников, кроме патентированной проволоки;

- 2 — для проволоки и ленты;

- 3 — для изделий, подвергающихся термообработке, кроме сердечников и проволоки.

Хром и никель затрудняют холодную обработку тонколистового металла, поэтому не допускаются для 2 группы, предназначенной для производства лент. В зависимости от назначения металлопроката в технической документации указывают ряд показателей:

- Термообработка — закаленные полуфабрикаты имеют большую прочность и обозначаются ТО;

- Нагартовка (НГ) — упрочнение поверхности;

- Группы по назначению — для ковки, горячего проката или холодного волочения;

- Баллы по шкале прокаливаемости — важно для режущих инструментов и сердечников;

- Баллы для оценки структуры металла — плотность цементитной сетки учитывается в производстве инструментов.

Таким образом, сплавы одной марки могут быть как пригодными, так и непригодными для некоторых сфер. В зависимости от поставленных задач производитель инструментов может запросить проведение дополнительных испытаний.

Источник: e-metall.ru

Высокоуглеродистая сталь: характеристики, свойства, марки и маркировка

Высокоуглеродистая сталь по причине ряда неоспоримых достоинств, которыми она обладает, успешно применяется для производства изделий, использующихся во многих отраслях промышленности. Между тем использование сталей данной категории не всегда целесообразно, поэтому очень важно хорошо разбираться в свойствах и качественных характеристиках подобных сплавов.

Производство высокоуглеродистой стали

Особенности материала

Любая сталь, как известно, является сплавом железа и углерода, в который могут добавляться различные легирующие элементы. Разделение сталей на мало-, средне- и высокоуглеродистые типы зависит от того, в каком количестве в их составе присутствует углерод. Данный элемент, который оказывает серьезное влияние на характеристики готового сплава, может содержаться в сталях от 0,02 до 2,14%. В сталях, относящихся к категории высокоуглеродистых, количество данного элемента в составе начинается с отметки 0,6%.

Марки стали и доля различных элементов в их составе

Одной из отличительных особенностей, которой обладают высокоуглеродистые стали, является то, что изделия из них плохо поддаются сварке, ее выполнение приводит к тому, что в зоне сварного шва возникают трещины. Объясняется это тем, что такие материалы, обладая определенным химическим составом, имеют склонность к образованию закаленных зон в тех местах, где металл подвергается термическому воздействию.

В связи с такой особенностью высокоуглеродистых сталей, выполнять сварку изделий из них стоит только при помощи электродов, обладающих невысокой тепловой мощностью. Сварочная дуга, с использованием которой выполняется соединение изделий из высокоуглеродистых сталей, должна быть восстановительного типа. Применение окислительной дуги в таких случаях приведет к тому, что из состава стали будет выжигаться углерод, и, как следствие, металл в области сварного шва станет более пористым. Между тем такого отрицательного эффекта можно избежать, если предварительно прогреть соединяемые изделия до температуры 200–2500.

Нарушение технологических особенностей сварки высокоуглеродистых сталей приводит к дефектам сварочного шва

Применение сталей высокоуглеродистого типа

Углерод, содержащийся в составе любых стальных сплавов, оказывает серьезное влияние на их качественные и механические характеристики. Чем больше данного элемента содержится в стали, тем больше в ее составе цементита и меньше — феррита. Цементит, как известно, оказывает положительное влияние на твердость и прочность материала, но негативно отражается на его пластичности. Данная закономерность характерна для стальных сплавов, в которых количество углерода не превышает 1%. При превышении в составе стального сплава содержания данного элемента выше указанного предела в его структуре формируется сетка вторичного цементита, что приводит к снижению его прочностных характеристик.

При увеличении содержания углерода в составе стали происходят изменения и с рядом других характеристик данного материала. Так, снижается ее ударная вязкость, а электрическое сопротивление повышается. У стальных сплавов при увеличении в их составе содержания углерода повышается показатель температуры, при которой материал переходит от вязкого разрушения к хрупкому.

У высокоуглеродистых сталей по причине особенностей их внутренней структуры снижен показатель их жидкотекучести, такие материалы хуже остальных обрабатываются резанием и давлением. Между тем стали высокоуглеродистого типа используются для производства различных изделий методом литья, из них производят проволоку, обрабатывают данный материал методом штамповки. Применения сварочных операций для изделий из сталей данных марок стараются избегать, так как они затруднены и не позволяют получать надежные и прочные соединения.

Назначение углеродистых сталей различных марок

Маркировка материала

Маркировка высокоуглеродистых стальных сплавов, как и сталей любых других марок, позволяет точно определить их химический состав, получить представление о характеристиках материала и, соответственно, правильно подобрать его для реализации тех или иных целей.

Маркировка, которую наносят на поверхность высокоуглеродистой стали несмываемой краской, включает в себя как буквенные, так и числовые значения, по которым можно узнать следующую информацию о представленном сплаве:

- тип и количество содержащихся легирующих элементов;

- качественные характеристики рассматриваемого материала;

- степень раскисления металла;

- и другие.

Примеры расшифровки маркировки

На качественные характеристики высокоуглеродистых сталей кроме углерода серьезное влияние оказывает такой элемент, как марганец. Данный элемент, в частности, отвечает за такие характеристики, как:

- прочность;

- прокаливаемость;

- износостойкость.

Марганец по причине своего значительного влияния на свойства стального сплава присутствует в составе практически каждой марки стали. В том случае, если данного элемента в стали содержится более 0,8%, то в ее маркировке после обозначения количества углерода присутствует буква «Г».

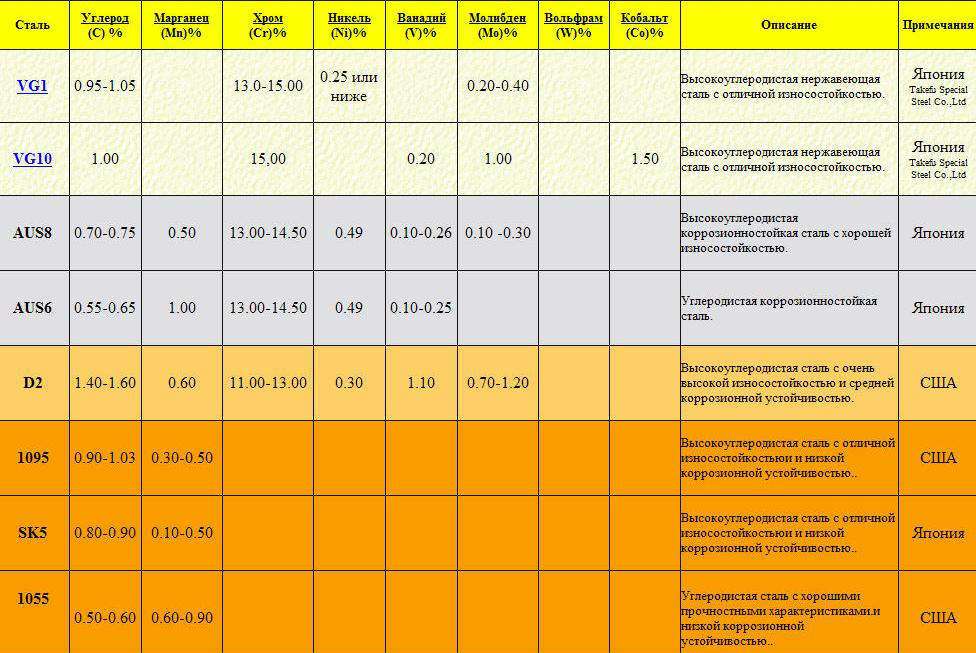

Высокоуглеродистые стали импортного производства (нажмите для увеличения)

Маркировка стальных сплавов, относящихся к категории высокоуглеродистых, имеет еще ряд характерных особенностей, к которым следует отнести:

- наличие в маркировке буквы «А», если высокоуглеродистый сплав относится к категории высококачественных сталей;

- буква «Ш» в маркировке таких сталей говорит о том, что перед вами марка, отличающаяся особо высоким качеством;

- буквы «сп», «пс» и «кп», присутствующие в маркировке, позволяют определить степень раскисления (спокойный, полуспокойный и кипящий, соответственно).

Таким образом, маркировка сталей данной категории позволяет получить практически всю информацию, которая необходима потребителям таких сплавов при выборе их марок.

Источник: met-all.org

Выплавка и применение высокоуглеродистой стали

Любая сталь — это сплав. В основном он состоит из железа и углерода (обозначается буквой С), и в него могут добавляться различные легирующие элементы, влияющие на физические свойства конечного продукта. Сталь может быть высоко- и низколегированная, особого назначения, кипящая, спокойная и полуспокойная. Бывает мало- средне- и высокоуглеродистая сталь, разделение зависит от количества углерода в их составе. При повышенном количестве углерода, сталь является высокоуглеродистой.

- 1 Высокоуглеродистая сталь

- 2 Сварка

- 3 Маркировка

- 4 Использование

- 5 Высокоуглеродистая нержавеющая сталь

- 6 Изготовление

- 6.1 Кислородно-конвертерный способ

- 6.2 Мартеновский способ

- 6.3 Электротермический (вакуумный)способ

Высокоуглеродистая сталь

- Водороду.

- Азоту.

- Кислороду.

- Кремнию.

- Марганцу.

- Фосфору.

- Сере.

Присутствие данных элементов объясняется методом, которым выплавлялась сталь: кислородно-конвертерным, мартеновским или вакуумным. Углерод же добавляется в сплав намеренно, при его низких исходных показателях. Наличие марганца в стали увеличивает ее прокаливаемость, значительно повышает прочность и износостойкость, устраняет вредное влияние серы, из-за большого количества которой при ковке металл образует трещины. Поэтому марганец присутствует практически во всех типах стали.

При повышении в составе металла углерода меняются и другие свойства сплава. Снижается его ковкость и увеличивается электрическое сопротивление. При очень высоком содержании углерода металл становится хрупким. Не случайно, при содержании углерода в составе более 2,4%, металлические сплавы относят к чугунам.

Эти материалы хуже прочих обрабатываются резанием и давлением, у них снижен показатель жидкотекучести. По этой причине конструкционные изделия и детали из такой стали не изготавливают. Она применяется для производства деталей методом отливки, также из такой стали изготавливают проволоку, которую обрабатывают методом штамповки.

Сварка

Способом сварки изделия из высокоуглеродистой стали стараются не соединять. Из-за повышенной температуры в сварном шве и зоне вокруг него возникают трещины, из состава стали выжигается углерод и в области сварки появляются закаленные сегменты, металл становится пористым.

В связи с такими особенностями сварочных работ, выполнять их с этим видом стали стоит при крайней необходимости или ремонтных работах. При этом нужно пользоваться электродами с невысокой тепловой мощностью. Сварочная дуга должна быть не окислительного, а восстановительного типа. Отрицательных эффектов сварки можно избежать если предварительно прогреть соединяемые детали до 200-250 градусов.

Маркировка

Маркировка стали дает возможность узнать полную информацию о конкретном виде стали, по характеристикам можно точно подобрать металл для своих целей.

Использование

- Высокопрочной проволоки.

- Стальной дроби, использующейся для абразивной обработки материалов (рубленой, литой, колотой).

- Тросов.

- Штоков.

- Пружин.

- Режущих инструментов.

- Деталей землеройных и сельскохозяйственных машин.

Углеродистая качественная конструкционная сталь 15, 35, 45, 50 используется для деталей с последующей цементацией, чтобы повысить твердость, износоустойчивость деталей:

- Валов.

- Зубчатых колес.

- Осей.

- Гаек.

- Болтов.

- Напильников.

Прочие детали, в процессе эксплуатации испытывающие трение.

Марки ШХ4, ШХ15, ШХ15СГ, имеющие легирующую добавку хрома, используют для изготовления подшипников.

Инструментальную сталь повышенного качества широко применяют при производстве металлообрабатывающих инструментов особой твердости: резцов, зенковок, сверл.

Информацию по всем углеродистым металлам можно найти в различных ГОСТ. Как правило, в первую очередь специалисты обращаются к стандартам № 1050 от 1988 и № 380 от 2005 годов, в которых по отдельным позициям есть сноски на иные нормативные документы.

Высокоуглеродистая нержавеющая сталь

Если объединить высокоуглеродистую и нержавеющую сталь для получения высококачественной углеродистой нержавеющей стали, то состав такого металла возьмет лучшее из каждого сплава. Эта сталь устойчива к ржавчине или окрашиванию и она очень твердая. Как правило, этот сплав считается сплавом из высококачественной нержавеющей стали.

Углеродистая нержавеющая сталь имеет хороший край при заточке, и этот твердый металл очень подходит для изготовления ножей. Нож из высокоуглеродистой нержавеющей стали хорошо и долго держит заточку, не темнеет, не впитывает посторонние запахи от приготовляемых продуктов. В нем удачно сочетаются положительные стороны нержавеющей и высокоуглеродистой стали и нивелированы недостатки каждой из них.

Изготовление

Изготовлением металлов и их сплавов занимается металлургическая промышленность. Процесс получения высокоуглеродистой стали — это переплавка чугуна с уменьшением в составе количества серы и фосфора и регулировкой содержания углерода до требуемых концентраций. Различные методы проведения таких процессов позволяют выделить различные виды плавки.

Кислородно-конвертерный способ

Это вид обработки, при котором расплавленный чугун продувается воздухом (бессемеровский метод) или чистым кислородом. При таком способе углерод окисляется и выгорает из сплава, в результате чего чугун постепенно становится сталью.

Бессемеровский метод выплавки стали сейчас не используется из-за невысокого качества получаемого сплава, который в процессе производства насыщался газами и не освобождался от серы и фосфора. Сталь получается прочной, но склонной к быстрому старению.

Мартеновский способ

Это метод, при котором углерод из чугуна выжигается не только с помощью кислорода, но и за счет добавления железной руды и заржавевших металлических изделий. Этот процесс происходит в огромных печах, куда подается горячий воздух и горючий газ. Размер ванн для расплавления первоначальных ингредиентов в таких печах очень велик, они вмещают до 500 тонн жидкого металла.

Температура в плавильной ванне достигает 1700 градусов и поддерживается на этом уровне. Выжигание углерода вначале идет под воздействием кислорода, присутствующего в повышенном количестве в горючих газах, а затем посредством оксидов железа. При их взаимодействии образуются шлаки фосфатов и силикатов, которые удаляются и сталь приобретает требуемые по качеству свойства. Плавка стали происходит в течение 7 часов, за это время возможна регуляция состава добавлением нужных руд или металлического лома.

Электротермический (вакуумный)способ

Он позволяет выплавить качественную сталь с минимальным количеством посторонних добавок. Преобразование первоначального сырья в сталь происходит в вакуумной среде, без доступа воздуха, из-за чего этим способом изготавливаются металлы намного качественнее, чем при других видах плавки. Благодаря улучшенным свойствам этой стали, удается изготовить жаростойкие и инструментальные сплавы. Стоимость такого вида обработки металлов дороже, поэтому таким способом изготовления сплавов пользуются в случае технологической необходимости изготовления высококачественного изделия. Для того, чтобы удешевить процесс, используют специальный ковш, который помещают внутрь вакуумной печи и разогревают.

Заключение

Зная и применяя специфические характеристики высокоуглеродистых сталей, их используют в различных отраслях промышленности. Изучение таких свойств и специфики отличий позволит безошибочно использовать требуемый материал.

Источник: martensit.ru

Низко-, средне- и высокоуглеродистая сталь – разница между низко-, средне- и высокоуглеродистыми сталями

Нержавеющая сталь и углеродистая сталь являются важными материалами, используемыми в промышленности . Углеродистая сталь часто классифицируется по содержанию углерода, исходя из этого, низко-, средне- и высокоуглеродистая сталь, в чем разница между ними? Каковы области применения низко-, средне- и высокоуглеродистых сталей? Давайте углубимся в это.

Что такое низкоуглеродистая сталь?

Что такое среднеуглеродистая сталь?

Что такое высокоуглеродистая сталь?

Низко-, средне- и высокоуглеродистая сталь – разница между низко-, средне- и высокоуглеродистыми сталями

Основное различие между низко-, средне- и высокоуглеродистыми сталями заключается в содержании углерода, что приводит к различиям в их свойствах и областях применения.

Низкоуглеродистая сталь включает в себя большинство обычных углеродистых конструкционных сталей и некоторые высококачественные углеродистые конструкционные стали. Большинство из них используются для инженерных конструкционных деталей без термической обработки, а некоторые используются для механических деталей, требующих износостойкости после углеродистой и другой термической обработки. Легко принимает все виды обработки, такие как ковка, сварка и резка. Его часто используют для изготовления цепей, заклепок, болтов, валов и т. д.

Дополнительная информация

- Заказчик: Организация

- Статус: Нет исполнителя

- Срок сдачи проекта после оплаты аванса: 01.10.2020

- ЦЕЛЬ ПРОЕКТА: Рассказать подробней про тему проекта

Источник: engcrafts.com

Высокоуглеродистая сталь: виды и особенности

Высокоуглеродистая сталь является ходовым материалом в разных областях промышленности. Однако повышенная концентрация углерода не является преимуществом само по себе, а всего лишь отвечает за свойства металла.

Таким образом высокоуглеродистые стали имеют свои ограничения на использование. В нашей статье мы расскажем, из чего состоит данный металл, как он маркируется и поговорим о сферах его применения и особенностях сварки.

Определение высокоуглеродистой стали

Свойства стали напрямую зависят от концентрации в ней углерода, которая может составлять от 0,02 до 2,14 %. Стали, в которых этот показатель ≥ 0,6 %, называют высокоуглеродистыми. Чем больше в сплаве углерода, тем меньше в нем феррита и больше цементита.

На свойства высокоуглеродистой стали влияют входящие в ее состав вредные примеси: чем их больше, тем ниже качество металла. Как правило, много присадок содержится в другом виде стали — легированной. Некоторые примеси всегда входят в состав сплава из-за технической невозможности их удаления. К ним относятся:

- Водород.

- Кислород.

- Азот.

- Кремний.

- Фосфор.

- Сера.

- Марганец.

Наличие этих примесей обусловлено методами выплавки стали: мартеновским, кислородно-конвертерным или вакуумным. В отличие от них углерод добавляют в сталь, если исходные его показатели низки. Марганец нужен для повышения прочности металла, стойкости к износу стали и ее способности закаляться путем образования мартенсита.

Также он нейтрализует вредное воздействие серы: если ее слишком много, то в металле при ковке появляются трещины. В связи с этим марганец является обязательным компонентом стальных сплавов.

При увеличении концентрации углерода в стали изменяются и другие ее свойства. Сопротивление деформации металла снижается, а электрическое сопротивление растет. Если углерода в стали слишком много, то она делается хрупкой. Если углерода в составе металлического сплава содержится более 2,4 %, то его относят к чугунам.

У таких сплавов снижена жидкотекучесть, они плохо обрабатываются давлением и резанием. Именно поэтому из чугуна не производят конструкционные детали. Чугуны подходят для изготовления деталей методом отливки, а также для производства проволоки, обрабатываемой методом штамповки.

Способы получения высокоуглеродистой стали

Конверторные

В конверторных печах расплавлению подвергается весь состав сплава, при этом раскаленная масса продувается техническим кислородом. Чтобы очистить расплав от посторонних примесей, в него добавляют известь. Таким образом, примеси превращаются в шлак. В ходе производственного процесса металл активно окисляется. В результате выделяется большое количество угарного газа.

Конверторные печи имеют один серьезный недостаток: в процессе производства углеродистых сталей образуется очень много пыли. Приходится устанавливать дополнительные фильтрующие установки, что приводит к удорожанию производства. Однако благодаря высокой производительности метод все же нашел широкое применение в металлургии.

Мартеновские

Изготавливая высокоуглеродистые стали различных марок с помощью мартеновских печей, можно получать высококачественные сплавы. При этом производственный процесс включает несколько операций:

- В специальный отсек печи загружают компоненты сплава: стальной лом, чугун и т. д.

- Все компоненты нагревают до больших температур.

- При термическом воздействии все составляющие становятся однородной расплавленной массой.

- При плавлении компоненты железного сплава и углерод взаимодействуют между собой.

- В результате химического взаимодействия из печи выходит готовый сплав.

Электрические

Сферы применения высокоуглеродистых сталей

Этот тип сталей нашел применение в производстве деталей методом литья, а также проволоки, обрабатываемой методом штамповки. Сварочные работы с высокоуглеродистыми сталями проводят очень редко, поскольку технология их сложна, а качественные соединения сварить не удастся.

Маркировка высокоуглеродистых сталей

В действующей в Российской Федерации системе обозначений стали маркируются в соответствии с их химическим составом. Наличие основных элементов и примесей и их количество регламентируются стандартом ГОСТ 1435-99.

Высокоуглеродистая сталь маркируется следующим образом:

Для некоторых операций состояние металла имеет большое значение. Виды заготовок, нуждающиеся в дальнейшей обработке (прутки, слитки), объединяют в группы, маркируя в соответствии с содержащимися в них добавками меди, никеля и хрома (до 0,05 %):

- 1 — для любых деталей, за исключением патентированной проволоки;

- 2 — для ленты и проволоки;

- 3 — для деталей, проходящих термообработку, кроме проволоки и сердечников.

Холодную обработку тонких листов металла затрудняет наличие присадок никеля и хрома, поэтому они не входят во вторую группу (производство ленточного проката). Изделия из металла имеют разное назначение, в зависимости от этого в технических документах отмечают ряд показателей:

- Термообработка — закаленные заготовки обладают высокой прочностью и получают обозначение ТО.

- Нагартовка (НГ) — повышение прочности поверхности.

- Группы по назначению (холодное волочение, горячий прокат, ковка).

- Шкала прокаливаемости (баллы) — важный показатель для сердечников и режущих инструментов.

- Оценка структуры металла (баллы) — плотность цементитной сетки, важный параметр при изготовлении инструментов.

Высокоуглеродистые стали определенной марки могут быть пригодны для одних производственных сфер и непригодны для других. В зависимости от намеченных задач при изготовлении инструментов проводят дополнительные испытания.

Сварка высокоуглеродистых сталей

Изделия из высокоуглеродистой стали характеризуются высокой прочностью и устойчивостью к износу, поэтому востребованы при ремонтных работах, производстве высокопрочной проволоки, пружин, а также инструментов — деревообрабатывающих, бурильных, режущих и т. д.

- После подогрева производят отжиг до тех пор, пока деталь не охладится до 20 °C.

- Запрещается проводить сварочные работы на сквозняке и при температуре окружающей среды ниже 5 °С.

- Чтобы сварные швы были прочными, требуется создание плавных переходов от одного металла к другому.

- Рекомендуется формировать швы в виде узких валиков, охлаждая каждый наплавленный слой.

- Работник также должен соблюдать правила сварки среднеуглеродистых сплавов.

Необходимо очищать рабочую поверхность от различных загрязнений. Наличие окалины, ржавчины, грязи, шероховатостей может приводить к образованию пор.

Конструкции из высокоуглеродистой стали охлаждают постепенно, на открытом воздухе. Это помогает добиться нормальной структуры металла.

Необходимых прочностных характеристик ответственных деталей можно добиться благодаря предварительному их подогреву до 400 °C.

Для высокоуглеродистых сталей допустимы несколько видов сварки:

- Лучше всего проводить работы с изделиями путем ручной дуговой сварки с использованием покрытых электродов. Поскольку высокоуглеродистая сталь имеет свою специфику, для ее сваривания применяют специально разработанные электроды, например НР-70. Проводят сварку постоянным током обратной полярности.

- Еще один способ — сварка под флюсом. Поскольку обеспечить равномерное нанесение флюса на рабочую поверхность вручную очень сложно, обычно применяют автоматическую технологию. Этот способ помогает предотвратить воздействие на сварочную ванну неблагоприятных погодных условий благодаря тому, что расплавленный флюс формирует плотную защитную оболочку.

Для сварки под флюсом служат трансформаторы, выдающие переменный ток и формирующие устойчивую дугу. Одно из преимуществ этого вида сварки — минимальные потери металла в силу небольшого количества брызг.

Газовая сварка для высокоуглеродистых сталей не рекомендуется, поскольку она приводит к выгоранию большого объема углерода, из-за чего в стали формируются закалочные структуры, негативно влияющие на качество соединения.

Использование газовой сварки допустимо, если соединить нужно рядовые конструкции. Сваривание осуществляется при нормальном или небольшом пламени, мощность которого — не выше 90 м3 ацетилена в час. Изделие подогревают до 300 °C. Сварочные работы проводят левым методом, благодаря чему время нахождения металла в жидком и перегретом состоянии уменьшается.

Подводя итоги, можно отметить главное – нужно обращать внимание при работе с изделием из углеродистой стали в первую очередь на его маркировку. Она подскажет, какими физико-химическими свойствами обладает металл и где лучше применять деталь. Зная принципы маркировки продукции из металла, легко подобрать необходимый материал.

Оцените, пожалуйста, статью

Источник: vtmstol.ru