Соотношения между числами твёрдости HRC, HRA, HB и HV

Пределы измерения твёрдости по Роквеллу: шкала A (HRA) 70. 85 единиц (твёрдые сплавы, изделия с высокой поверхностной твёрдостью); шкала C (HRC) 20. 67 единиц (окончательно термообработанная сталь). Методом Бринелля испытывают материалы с твёрдостью, не превышающей 450 HB. Метод Виккерса позволяет определять твёрдость азотированных, цементированных и карбонитрированных поверхностей, а также тонких листовых материалов.

В таблице ниже преведены приближённые соотношения между числами твёрдости HRC, HRA, HB и HV. По результатам испытания на твёрдость путём расчётов можно установить связь с данными других испытаний, связанных с разрушением материала.

По значениям твёрдости можно, например, оценить временное сопротивление (предел прочности при растяжении), условный предел текучести, модуль упругости и др. Экспериментальная зависимость между HB и временным сопротивлением для конструкционных углеродистых и низколегированных сталей имеет почти прямолинейный характер, т.е. можно считать, что предел прочности при растяжении приближённо равен 0,345 HB (для стали с HB больше или равной 150). При твёрдости HB < 150, предел прочности при растяжении приближённо равен 0,345 HB.

HRC шкала твердости по Роквеллу

Роквелл

Бринелль

Виккерс HV

HRC

HRA

Диаметр отпечатка, мм

HB при нагрузке 300 кгс (3000 Н)

Источник: ingenerov.net

Шкалы для определения твердости по Роквеллу

Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка P0 (10 кгс) для плотного соприкосновения наконечника с образцом.

Затем прикладывается основная нагрузка Р1, в течение некоторого времени действует общая рабочая нагрузка Р (60, 100 или 150 кгс). После снятия основной нагрузки определяют значение твердости по глубине остаточного вдавливания наконечника h под нагрузкой P0.

За единицу твердости по Роквеллу принята величина, соответствующая перемещению наконечника на 0,2 мм. Твердость по Роквеллу определяется по формуле (для шкал А и С):

где h1 – глубина внедрения (мм) наконечника под действием предварительной нагрузки 10 кг;

h − глубина внедрения (мм) наконечника под действием общей нагрузки 60, 100 или 150 кг после ее снятия и оставления нагрузки 10 кг;

К − постоянная величина, равная для шарика 0,26 и для конуса 0,2;

с − цена деления циферблата индикатора, соответствующая углублению шарика или конуса на 0,2 мм.

Прибор измеряет глубину отпечатка алмазного конуса (стального шарика) или, точнее, разность между глубиной отпечатков, полученных от вдавливания наконечника под действием основной нагрузки и от вдавливания под предварительной нагрузкой. Поэтому чем тверже измеряемый материал и, следовательно, меньше h, тем больше должно быть число твердости. Наоборот, чем мягче измеряемый материал и больше величина h, тем меньше число твердости, т. е. числа твердости по Роквеллу возрастают с увеличением твердости материала, что позволяет сравнить числа Роквелла с числами Бринелля (соотношения неточные).

Хрустальные ножи из стали высокой твёрдости более 60-61 HRC

Твердость по Роквеллу − число отвлеченное и выражается в условных единицах. В зависимости от того, чей и при какой нагрузке производится испытание, то есть по какой шкале А, В или С, число твердости обозначается HRA, HRB, HRC.

Внешний вид и кинематическая схема прибора показана на рис. 1.5.

1 – индикатор; 2 – точка для грубой настройки;

3 – барабан; 4 – лампа; 5 – клавиша; 6 − тумблер

Рис. 1.5. Твердомер Роквелла (а) и кинематическая схема (б)

Порядок работы на приборе Роквелла. Подключают к сети и включают тумблер 6. При этом должна загореться красная лампочка 4. Электродвигатель и механизм прибора позволяет плавно прикладывать нагрузку в течение 4 с.

Выбрав образец для измерений, кладут его на измерительный стол и вращением барабана 3 совмещают нуль шкалы С (черная) с большой стрелкой индикатора 1. Сначала дают предварительную нагрузку. Для этого образец вместе со столиком, на котором он находится, путем ручного вращения винта по часовой стрелке поджимают к индентору с силой 10 кгс.

Признаком указанной нагрузки является установление маленькой стрелки шкалы индикатора на красной точке 2. При этом большая стрелка индикатора не должна отклоняться от нуля более чем на 5 делений. Если это отклонение больше, значит образец пружинит или индентор попал на неровность поверхности. При этом нужно опустить стол и начать испытание на новом месте.

При отклонении большой стрелки при нагрузке 10 кг менее чем на 5 делений индикатор ставят на нуль путем вращения барабана 3. После этого дают основную нагрузку в 150 кгс путем нажатия клавиши 5. Под действием этой нагрузки индентор вдавливается в материал и стрелка индикатора передвигается на определенное число делений.

Когда стрелка индикатора останавливается, основная нагрузка автоматически снимается и на индентор действует только предварительная нагрузка. Стрелка индикатора показывает теперь разность между глубиной вдавливания под действием основной нагрузки (после снятия этой нагрузки) и предварительной нагрузкой (при действии этой нагрузки).

При измерении твердости по методу HRC шкала делится на 100 единиц твердости. Полная шкала соответствует разностному ходу индентора, равному 0,2 мм. Твердость испытуемого материала считывается непосредственно с индикатора прибора.

При решении вопроса о возможности проведения испытаний изделия следует учитывать состояние опорной поверхности этого изделия.

Так как испытание основано на измерении глубины отпечатка, то точных результатов нельзя получить в тех случаях, когда опорная поверхность изделия вследствие неровностей, грубой обработки, окалины, заусенцев или других пороков не может плотно прилегать к опорному столу.

На приборе не разрешается испытывать:

а) неоднородные по структуре сплавы (например, чугун);

б) хрупкие изделия и изделия, имеющие на поверхности раковины, следы грубой обработки и другие дефекты;

в) изделия, которые могут пружинить или деформироваться под действием нагрузки;

г) изделия с толщиной менее чем восьмикратная глубина отпечатка;

д) криволинейные поверхности.

К достоинствам метода Роквелла следует отнести:

− высокую производительность. Измерение твердости по Роквеллу требует меньше времени (30-60 с), чем по Бринеллю;

− простоту обслуживания. Здесь не нужно измерять размеры отпечатка, так как число твердости отсчитывают непосредственно по шкале твердомера (она указана стрелкой);

− сохранение качественной поверхности после испытания. Измерение твердости по Роквеллу оставляет меньший отпечаток на поверхности детали, что практически не связано с порчей поверхности изделия;

− возможность проведения испытаний деталей после поверхностного упрочнения и объемной закалки.

Не рекомендуется применять этот метод для определения твердости неоднородных по структуре сплавов (чугуна), для испытания криволинейных поверхностей с радиусом кривизны менее 5 мм и для испытания деталей, которые под действием нагрузки деформироваться.

Твердость очень тонких слоев металла (толщиной менее 0,3 мм) с указанными нагрузками 60 и 150 кгс измерять нельзя, так как алмазный конус проникает на глубину, превышающую толщину этих слоев, и указывает, следовательно, твердость нижележащих областей. Вместе с тем с увеличением твердости измеряемого материала глубина отпечатка уменьшается, вследствие чего понижается точность измерения (особенно для металлов с твердостью более HRC 60). Для этих же целей иногда применяют приборы типа супер-роквелл, у которых твердость измеряют с меньшей нагрузкой и с меньшей глубиной вдавливания. Предварительная нагрузка составляет 3 кгс, а каждое деление (единица шкалы) индикатора соответствует глубине вдавливания, равной 1 мкм, Поэтому чувствительность этих приборов заметно выше.

Метод Виккерса

Метод заключается во вдавливании алмазного наконечника (индентора), имеющего форму правильной четырехгранной пирамиды с углом при вершине 136 °, в образец (изделие) под действием нагрузки Р и измерении диагонали отпечатка d, оставшегося после снятия нагрузки (рис. 1.6).

Рис. 1.6. Метод Виккерса: а − схема измерения; б − вид отпечатка

Нагрузка Р может меняться от 9,8 (1 кгс) до 980 Н (100 кгс). Твердость по Виккерсу рассчитывается как отношение приложенной нагрузки P к площади поверхности отпечатка F:

если Р выражена в Н, и

если Р выражена в кгс.

Диагональ отпечатка d измеряется при помощи микроскопа, установленного на приборе. Число твердости по Виккерсу HV определяют по специальным таблицам по измеренной величине d.

Метод используют для определения твердости деталей малой толщины и тонких поверхностных слоев, имеющих высокую твердость. Как правило, используют небольшие нагрузки: 10, 30, 50, 100, 200, 500 Н. Чем тоньше материал, тем меньше должна быть нагрузка.

Кинематическая схема прибора для измерения твердости методом Виккерса показана на рис. 1.7.

Рис. 1.7. Схема прибора для измерения твердости по Виккерсу:

1 − столик для установки образца; 2 − маховик; 3 − шток с алмазной пирамидой;

4 − педаль пускового рычага; 5 − подвеска с призмой; 6 − микроскоп

Преимущество данного способа в том, что можно измерять твердость любых материалов, тонкие изделия, поверхностные слои. Высокая точность и чувствительность метода.

Числа твердости по Виккерсу и по Бринеллю для материалов, имеющих твердость до 450 НВ, практически совпадают.

Вместе с тем измерения пирамидой дают более точные значения для металлов с высокой твердостью, чем измерения шариком или конусом. Алмазная пирамида имеет большой угол в вершине (136 °) и диагональ ее отпечатка примерно в семь раз больше глубины отпечатка, что повышает точность измерения отпечатка даже при проникновении пирамиды на небольшую глубину и делает этот способ особенно пригодным для определения твердости тонких или твердых сплавов.

При испытании твердых и хрупких слоев (азотированного, цианированного) около углов отпечатка иногда образуются трещины (отколы), по виду которых можно судить о хрупкости измеряемого слоя.

Метод микротвердости − метод Хрущева-Берковича

Измерение микротвердости (ГОСТ 9450-76) имеет целью определить твердость отдельных зерен, фаз и структурных составляющих сплава (рис. 1.8), очень тонких слоев (сотые доли миллиметра), а не «усредненную» твердость, как при измерении макротвердости.

Прибор для определения микротвердости типа ПМТ-3, разработанный М. М. Хрущевым и Е. С. Берковичем (рис. 1.9), имеет штатив 1 вертикального микроскопа с тубусом, перемещающимся вверх и вниз с помощью макрометрического винта 2 и микрометрического винта 3. На верхний конец тубуса насажен окулярный микрометр 4, а в нижнем конце закреплены шток 5 с алмазной пирамидой, опак-иллюминатор 6 и объективы 7, В опак-иллюминаторе имеется лампочка напряжением 6 В, питаемая от электросети через трансформатор.

Прибор снабжен двумя объективами для просмотра микрошлифа при увеличениях в 478 × и 135 × . Окуляр увеличивает в 15 раз.

Окулярный микрометр имеет неподвижную сетку, остаточный микрометрический барабанчик и каретку с подвижной сеткой. На неподвижной сетке длиной 5 мм нанесены штрихи с цифрами и угольник с прямым углом, вершина которого совпадает с цифрой 0. На подвижной сетке нанесен угольник с прямым углом и две риски.

Рис. 1.9. Схема прибора ПМТ-3 для измерения микротвердости:

1 − микроскоп; 2 − микрометрический винт; 3 − микрометрический винт; 4 − окулярный микрометр; 5 − шток с алмазной пирамидой; 6 – опак-иллюминатор; 7 − объектив; 8 − стол для установки микрошлифа; 9 − ручка стола; 10 − винт стола; 11 − регулировочные винты;

12 − грузы; 13 − ручка нагружения

Алмазная пирамида имеет угол между гранями при вершине 136 °, т. е. такой же, как и в пирамиде для измерения по Виккерсу (что облегчает пересчет на числа Виккерса). Нагрузка для вдавливания пирамиды создается грузами 12, устанавливаемыми на шток 5. В приборе применяют грузы от 1 до 200 г в зависимости от особенностей изучаемой структуры и задач исследования.

Подготовленный образец (микрошлиф) устанавливают на столе 8 так, чтобы исследуемая поверхность была параллельна плоскости столика и обращена вверх. Установленный микрошлиф просматривают через окуляр. С помощью двух винтов столик перемещается в двух перпендикулярных направлениях, что позволяет перемещать микрошлиф и выбрать на нем участок, в котором необходимо измерить твердость. Этот участок следует разместить в середине поля зрения микроскопа − точно в вершине угла неподвижной сетки.

Затем устанавливают грузы, поворачивают с помощью ручки столик 9 на 180 ° (от одного упора до другого) для подведения выбранного участка образца под алмазную пирамиду. После этого медленным (в течение 10-15 с) поворотом ручки 13 приблизительно на 180 ° опускают шток с алмазной пирамидой так, чтобы алмаз коснулся образца.

Пирамида вдавливается в поверхность образца при небольших нагрузках (0,05-5 Н или 5-500 кгс). В этом положении выдерживают образец под нагрузкой 5-10 с, после чего, поворачивая ручку 13 в исходное положение, поднимают шток с алмазом. Затем поворачивают столик 8 на 180 ° и возвращают образец в исходное положение под объектив микроскопа для измерения диагонали отпечатка (рис. 1.10).

Рис 1.10. Схема измерения отпечатков на приборе микротвердости

Если прибор правильно центрирован, то изображение отпечатка окажется в поле зрения микроскопа или будет близко к вершине угла неподвижной сетки. Точность совмещения места, намеченного для испытания, с местом фактического вдавливания пирамиды составляет в этом приборе 3 мкм.

Затем вращением винтов 11 подводят отпечаток к угольнику неподвижной сетки таким образом, чтобы вершина угольника совпала с левым углом отпечатка, и пунктирные линии угольника совпали с гранями левой части отпечатка. После этого вращением микрометрического барабана окуляра подводят вершину угольника подвижной сетки к противоположному углу отпечатка; тогда пунктирные линии угольника подвижной сетки совместятся с гранями правой части отпечатка.

При таком положении сеток деления микрометрического барабанчика указывают длину диагонали отпечатка. Поворачивая окуляр на 90°, определяют также длину второй диагонали и вычисляют среднюю длину диагонали. Полученную среднюю длину переводят по таблице на число твердости по значению диагонали отпечатка при выбранной нагрузке. Указанные измерения полученного отпечатка производят не менее двух-трех раз. Число твердости Н в таблице определяют как при вычислении числа твердости по Виккерсу (формулы 1.6 и 1.7).

Прибор позволяет фотографировать микроструктуру сплава с полученными отпечатками.

Вывод: По Бринеллю определяют твердость относительно мягких материалов: цветных металлов и их сплавов, отожженной стали, чугунов (кроме белого).

ПоРоквеллу чаще всего определяют твердость очень твердых материалов: закаленных сталей, твердых сплавов, керамики, твердых покрытий, в том числе наплавленных слоев достаточной глубины на сталях и чугунах. Но на приборе Роквелла можно определять твердость и сравнительно мягких материалов.

Метод Виккерса используется для испытания твердости деталей малой толщины или тонких поверхностных слоев, имеющих высокую твердость. Реже этот метод применяется для измерения твердости твердых и мягких материалов.

Методом микротвердости обычно измеряется твердость в пределах отдельных зерен или очень тонких слоев. Два последних метода чаще всего используются в исследовательских работах.

Динамические методы измерения твердости не приводят к возникновению дефектов поверхности изделий.

Распространен метод по Шору (обозначение − HSD) − способ определения твердости в условных единицах по высоте отскакивания легкого ударника (бойка), падающего на поверхность испытуемого материала с определенной высоты. Чем больше величина отскока, тем тверже материал. Определение твердости проводится на приборе, называемом склероскопом.

Применяется и метод измерения твердости с помощью ультразвуковых колебаний, основанный на регистрации изменения частоты колебаний измерительной системы в зависимости от твердости исследуемого материала.

Путем царапанья сравнивают твердость исследуемого и эталонного материалов. В качестве эталонов приняты 10 минералов, расположенных в порядке возрастания их твердости: 1 − тальк, 2 − гипс, 3 − кальцит, 4 − флюорит, 5 − апатит, 6 − ортоклаз, 7 − кварц, 8 − топаз, 9 − корунд, 10 − алмаз.

Эталонным конусом, пирамидой или шариком наносится царапина, которая является мерой. При нанесении царапин на другие материалы и сравнении их с мерой судят о твердости материала.

Твердомер ТЭМП-2

Прибор предназначен для экспрессного измерения твердости различных изделий (из стали, ее сплавов и сварных соединений, чугуна, цветных металлов, резины и др. материалов) по шкалам Бринелля (НВ), Роквелла (HRC), Виккерса (HV), Шора (HSD), а также для определения предела прочности на растяжение изделий из углеродистых сталей перлитного класса по ГОСТ 22791-77.

Метод измерения − динамический. Прибор может быть использован в производственных и лабораторных условиях.

Возможности твердомера:

− измерение твердости деталей, в том числе сложной формы и крупногабаритных изделий, имеющих труднодоступные зоны измерений, при различных пространственных положениях датчика прибора;

− высокая производительность, простота измерений и обслуживания прибора;

− диагностирование твердости эксплуатируемого оборудования с целью оценки его остаточного безопасного ресурса;

− усреднение результатов измерений прибором, их ввод в буфер памяти и последующий вывод из него на дисплей прибора или на компьютер, распечатка данных на принтере в виде протокола либо сохранение их в виде файла;

− энергонезависимая память 10-ти программируемых шкал твердости и 99-ти усредненных результатов измерений твердости;

− программирование (калибровка) шкал твердости прибора с его клавиатуры или с компьютера с помощью поставляемых с твердомером кабеля RS 232 (порты СОМ 1 или СОМ 2) и программы (на дискете);

− определение предела прочности на растяжение путем автоматического пересчета с НВ по ГОСТ 22761-77 для углеродистых сталей перлитного класса.

Технические характеристики:

Диапазоны измерения твердости по шкалам:

Роквелла (22-68) HRC Бринелля (100-450) HB

Шора (22-99) HSD Виккерса (100-950) HV

Система охраняемых территорий в США Изучение особо охраняемых природных территорий(ООПТ) США представляет особый интерес по многим причинам.

ЧТО ТАКОЕ УВЕРЕННОЕ ПОВЕДЕНИЕ В МЕЖЛИЧНОСТНЫХ ОТНОШЕНИЯХ? Исторически существует три основных модели различий, существующих между.

ЧТО ПРОИСХОДИТ, КОГДА МЫ ССОРИМСЯ Не понимая различий, существующих между мужчинами и женщинами, очень легко довести дело до ссоры.

Конфликты в семейной жизни. Как это изменить? Редкий брак и взаимоотношения существуют без конфликтов и напряженности. Через это проходят все.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Источник: zdamsam.ru

Инструментальные стали и сплавы

По характеру работы инструменты можно разделить на несколько групп:

Условия работы инструментов различных групп различаются существенно, поэтому и изготавливают их из различных сталей с нужными свойствами.

СТАЛИ ДЛЯ РЕЖУЩИХ ИНСТРУМЕНТОВ

Выбор инструментальной стали производят в зависимости от свойств обрабатываемого материала, условий резания, требований к точности размеров и качеству обрабатываемой поверхности, экономических соображений и т. д.

Инструментальная сталь должна обладать высокой твердостью, износостойкостью, обеспечивающей сохранение режущей кромки инструмента, достаточной прочностью и вязкостью (для инструментов ударного действия).

Режущие кромки инструмента могут нагреваться до 500—900° С. В этих случаях основным свойством инструментальных материалов является теплостойкость (красностойкость), т.е. способность сохранять высокую твердость и режущую способность при продолжительном нагреве,

Этот комплекс свойств обеспечивается выбором стали и оптимальным режимом термической обработки. При этом важное значение имеет прокаливаемость стали. В зависимости от сечения инструмента его изготавливают из сталей небольшой, повышенной прокаливаеммости или из быстрорежущих сталей.

Углеродистые инструментальные стали

Эти стали по ГОСТ 1435 содержат 0,65— 1,35% С.

Углеродистые инструментальные стали обладают высокой твердостью, прочностью, хорошо шлифуются при изготовлении инструмента, дешевы и недефицитны.

Стали У7, У7А, У8, У8А, содержащие 0,7—0,8% С, применяют для инструментов по дереву и инструментов ударного действия, когда требуется повышенная вязкость,— пуансонов, кернов, зубил, кузнечных штампов и т.д.

Стали У9—У13 (У9А—У13А), содержащие 0,9— 1,3% С, обладают более высокой твердостью и износостойкостью. Из этих сталей изготавливают сверла, метчики, развертки, фрезы, плашки и др. Из стали У13, имеющей максимальную твердость (HRC 62—64) и износоустойчивость, изготавливают напильники, граверный инструмент и т. п.

Для снижения твердости и создания благоприятной структуры все стали до изготовления инструмента подвергают предварительной термической обработке — отжигу. Поскольку наличие сетки вторичного цементита ухудшает качество и срок службы инструмента, заэвтектоидные стали подвергают сфероидизирующему отжигу, нагревая стали У9 и У10 до 740—750° С, а У11 и У12 до 750—780° С. В результате такого отжига пластины ЦII делятся (на этот процесс положительно влияет наличие субграниц и скоплений дислокаций). Регулируя скорость охлаждения можно получать глобули Пи различного размера.

Окончательная термическая обработка — закалка и отпуск.

Температура закалки доэвтектоидных сталей Ас3 + 30° С, заэвтектоидных сталей Ас1+(40-50 ° С).

Структура закаленной стали — мелкоигольчатый мартенсит или мелкоигольчатый мартенсит с мелкими карбидами. Температуру отпуска выбирают в зависимости от твердости, необходимой для данного вида инструмента.

Для инструментов ударного действия (У7, У8), когда требуется повышенная вязкость, применяют отпуск при температурах 280—300° С (HRC 56—58). Для напильников, метчиков, плашек и т.п. (стали У10—У13) производят низкотемпературный отпуск при 150—200° С, что обеспечивает инструменту максимальную твердость (HRC 62—64).

Основные недостатки углеродистых сталей — их небольшая прокаливаемость, примерно до 5—10 мм, и низкая теплостойкость. При нагреве выше 200° С их твердость резко снижается. Инструменты из этих сталей могут работать лишь при небольших скоростях резания.

Легированные инструментальные стали

Легирующие элементы, увеличивая устойчивость аустенита, уменьшают критическую скорорь закалки и увеличивают прокаливаемость (инструменты из сталей повышенной прокаливаемости, как правило, прокаливаются насквозь). Инструменты закаливают в масле, что уменьшает возможность коробления и образования закалочных трещин.

Термическая обработка таких инструментов заключается в закалке с 800—860° С в масло или ступенчатой закалке (температура закалки определяется составом). Отпуск проводят низкотемпературный — при 150— 200° С. Твердость после термической обработки составляет HRC 61—66. Иногда для увеличения вязкости повышают температуру отпуска до 300° С, но при этом твердость понижается до HRC 55—60.

Малолегированные стали, содержащие 1 —1,5% легирующих элементов (Х05, 7ХФ, 8ХФ), относятся к сталям небольшой прокаливаемости.

Применяемые для режущего инструмента стали 9ХС, ХВСГ, ХВГ и др. по сравнению с углеродистыми сталями имеют более высокую прокаливаемость, повышенную твердость и износоустойчивость.

Из сталей этой группы изготавливают различные инструменты — от ударного до режущего. Теплостойкость инструментов, как правило, не превышает 300° С, поэтому эти стали не используют для обработки с большими скоростями резания.

Так называемая «алмазная» сталь ХВ5 (5% W) благодаря присутствию вольфрама в термически обработанном состоянии имеет избыточную мелкодисперсную карбидную фазу и твердость HRC 65—67. Из этой стали изготавливают инструмент, сохраняющий длительное время острые кромки и высокую размерную точность (развертки, фасонные резцы, граверный инструмент и т. п.).

К сталям повышенной прокаливаемости относятся и стали с карбидным упрочнением, например 6Х6ВЗМФС и 8Х4В2С2МФ. После термической обработки (закалка с 1050—1080° С, отпуск — старение при 520—540° С) инструмент из этих сталей за счет выделения дисперсных карбидов М23С6 и М7С3 приобретает высокую твердость HRC 61—63, имея повышенную вязкость и прочность. Кроме того, он обладает высоким сопротивлением пластической деформации.

БЫСТРОРЕЖУЩИЕ СТАЛИ

Быстрорежущие стали получили такое название за свои свойства. Вследствие высокой теплостойкости (550—650° С) инструменты могут работать со скоростями резания, в три-четыре раза большими, чем инструменты из углеродистых и легированных сталей.

Высокая теплостойкость быстрорежущей стали объясняется следующими ее особенностями. При нагреве углеродистой закаленной стали происходит выделение из мартенсита дисперсных частиц карбидов (FeхC), которые уже при 300—400° С коагулируют. Твердость понижается. Для сохранения твердости при нагреве (теплостойкости) сталь необходимо легировать такими элементами, карбиды которых образуются и коагулируют при более высоких температурах. Такими элементами являются вольфрам, хром и др.

Добавление ванадия повышает износостойкость инструмента, но ухудшает шлифуемость. Кобальт повышает теплостойкость до 650° С и вторичную твердость до HRC 67—70. Наиболее высокую теплостойкость имеют стали Р14Ф4, Р10К5Ф5 и Р8М4К8 (до 640—650°С).

По структуре в равновесном состоянии эти стали относятся к ледебуритному классу. Отливки из быстрорежущей стали подвергают ковке, а затем отжигу, нагревая до 860—900° С. После отжига структура быстрорежущей стали состоит из сорбита, куда входят очень мелкие эвтектоидные карбиды, мелких вторичных карбидов, выделившихся при охлаждении из аустенита, и более крупных обособленных первичных карбидов, входящих в состав эвтектики. Суммарное количество карбидов достигает 30—35%· После окончательной термической обработки быстрорежущая сталь приобретает теплостойкость. Чем выше температура закалки, тем большее количество легирующих элементов растворяется в аустените, а следовательно, тем более легированным получается мартенсит, который обладает большей теплостойкостью.

При нагреве до 1250—1280° С в аустените стали Р18 содержится около 0,3% С, ~4% Cr, ~ 1 % V и 7— 8% W. Инструмент из стали Ρ18 подвергают закалке с 1280° С. Нагрев под закалку до более высоких температур приводит к оплавлению режущих кромок инструмента и появлению карбидной эвтектики. Закалку проводят в масле.

Температура закалки из стали Р9 составляет 1240° С, причем в этом случае требуется более точное соблюдение режима.

Инструмент под закалку нагревают обычно в соляных ваннах, что улучшает равномерность прогрева и уменьшает возможность обезуглероживания поверхности. Вследствие малой теплопроводности быстрорежущей стали нагрев осуществляется ступенчато: инструмент вначале подогревают в первой ванне до 500— 600° С, а затем переносят в ванну с температурой 800° С и после этого в третьей ванне нагревают до 1280° С.

Микроструктура закаленной быстрорежущей стали состоит из мартенсита, остаточного аустенита (до 30%) и большого числа рассеянных зернышек первичных карбидов. Количество остаточного аустенита и положение точек Мн и Мк также зависят от температуры закалки. Твердость закаленной быстрорежущей стали достигает HRC 60—62.

Остаточный аустенит ухудшает режущие свойства, поэтому закаленный инструмент обязательно подвергают отпуску. Установлено, что при нагреве до температур ниже 560° С никаких существенных изменений не происходит. Если же нагревать при отпуске до 560° С, то при последующем охлаждении часть остаточного аустенита превращается в мартенсит. После трехкратного отпуска при 560 С с выдержкой в течение часа количество остаточного аустенита уменьшается до 2— 3%, твердость увеличивается до HRC 64—65.

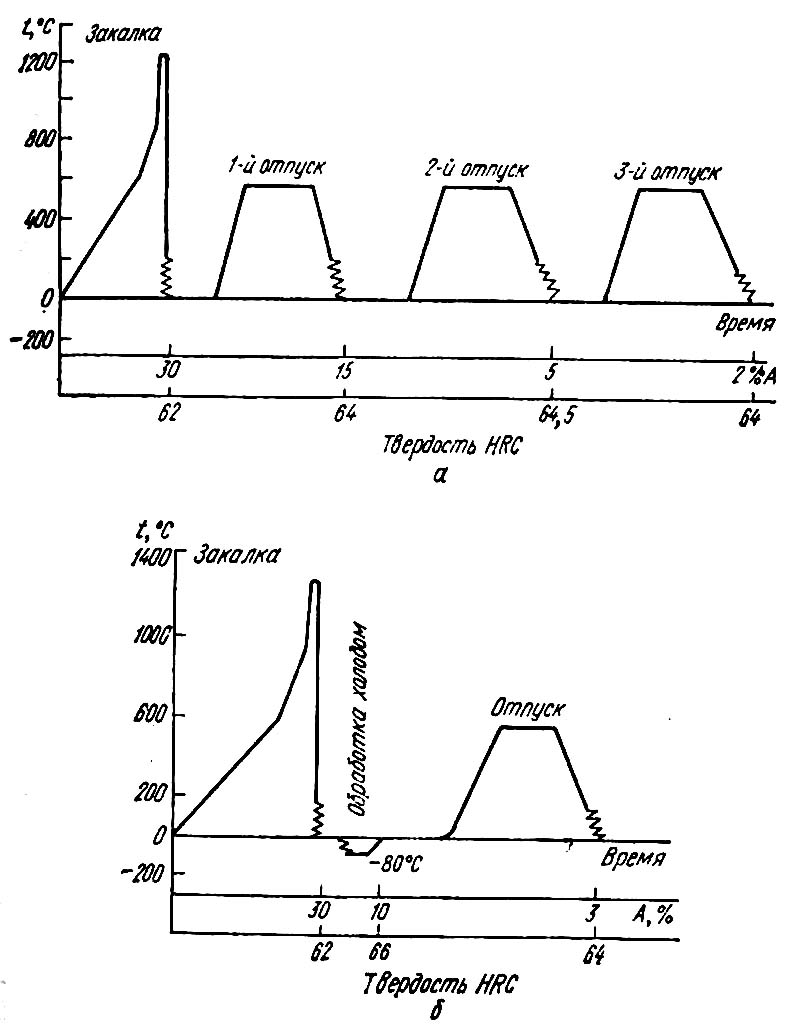

Рис 1. Схемы режимов термической обработки инструментов из быстрорежущей стали без обработки холодом (а) и с обработкой холодом (б)

В настоящее время при термической обработке быстрорежущей стали широко применяют обработку холодом. Закаленную сталь охлаждают до (—80) — (—100)°С, т.е. до температур ниже точки Мк этой стали. Затем для снятия внутренних напряжений сталь подвергают однократно отпуску (560° С, 1 ч). Режимы термической обработки инструмента из быстрорежущей стали Р18 приведены на рис. 1, а, б.

Иногда для повышения износостойкости инструмента применяют низкотемпературное цианирование при 520—560° С в течение 10—15 мин. На поверхности образуется слой, насыщенный азотом и углеродом, толщиной 0,03—0,06 мм. Для уменьшения прилипания стружки и повышения коррозионной стойкости проводят обработку паром (при температуре отпуска). На поверхности образуется тонкая пленка предотвращающая прилипание стружки.

Ввиду высокой стоимости и дефицитности вольфрама из быстрорежущей стали изготавливают только рабочую часть инструмента, которую прикрепляют к державке из обычной углеродистой инструментальной стали.

ИНСТРУМЕНТАЛЬНЫЕ ТВЕРДЫЕ СПЛАВЫ

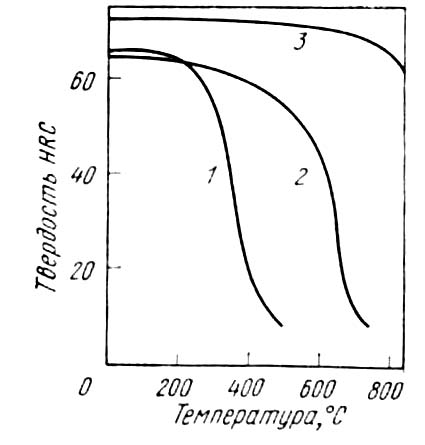

Металлокерамические сплавы значительно превосходят быстрорежущие и другие инструментальные стали по твердости (HRC 70—80 см, рис.2), износостойкости, а также по теплопрочности (900—1000°С), но уступают сталям по прочности на изгиб и являются хрупкими. Структура сплавов состоит из частиц очень твердых и тугоплавких карбидов WC, TiC, ТаС, равномерно распределенных в мягкой эвтектике на основе кобальта. С увеличением содержания кобальта снижаются твердость и износостойкость, но повышается прочность сплавов.

Рис. 2. Зависимость твердости различных инструментальных материалов от температуры:

1 — углеродистая сталь; 2—быстрорежущая сталь; 3 — твердый сплав

В зависимости от назначения и условий работы инструментов применяют однокарбидные сплавы системы WC—Со(ВКЗ, ВК6 и др.); двухкарбидные сплавы WC— TiC—Со (Т30К4, Т15К6 и др.); трехкарбидные сплавы WC—TiC—ТаС—Со (ТТ7К12 и др.) В обозначении марок сплавов буква В означает WC, Τ с последующим числом — % TiC; ТТ с цифрой—%TiC+TaC; К с цифрами—% Со. Содержание WC не указывают: % WC= 100— % Со — % TiC—% (TiC+TaC).

По сравнению со сплавами типа ВК двухкарбидные сплавы имеют повышенную вязкость, трехкарбидные — повышенную износоустойчивость, вязкость, хорошо сопротивляются вибрациям.

Металлокерамические сплавы получают методами порошковой металлургии. Карбиды и кобальт размалывают до порошкообразного состояния, составляют смесь, тщательно перемешивают, прессуют в преесформах и спекают при 1400—1500° С. Полученные пластинки шлифуют и припаивают к державкам инструментов или крепят механическим способом.

Материалы особо высокой твердости

Кубический нитрид бора (боразон, эльбор) — новый и перспективный очень твердый материал (~ ΗV 8500—9000). Его используют для резания и шлифования сталей высокой твердости, например стали ШХ15 с твердостью HRC 62—63.

Гексанит — твердый сплав на основе нитрида бора, используется для обработки закаленных и твердых сплавов. Резец, изготовленный из гексанита, повышает производительность труда почти в десять раз.

СТАЛИ ДЛЯ ИЗМЕРИТЕЛЬНЫХ ИНСТРУМЕНТОВ

Измерительные инструменты должны сохранять свою форму и размеры в течение продолжительного времени. Поэтому их следует изготавливать из сталей, имеющих высокую твердость и износостойкость (после соответствующей термической обработки). В этих сталях с течением времени не должны совершаться структурные превращения, вызывающие изменение размеров инструмента. Такие стали должны иметь минимальный коэффициент линейного расширения.

С учетом этих требований выбирают соответствующие стали и назначают определенный режим термической обработки. Хорошее сопротивление износу обеспечивается высокой твердостью поверхности (HRC 62— 65).

Малым коэффициентом теплового расширения обладают стали с мартенситной структурой. Для измерительных инструментов чаще всего используют высокоуглеродистые стали У8—У12, Χ, Х9, ХГ, Х12Ф1, цементуемые (сталь 15, сталь 20) и азотируемые (38ХМЮА).

Структура высокоуглеродистых сталей после обычной термической обработки не является стабильной и всегда содержит какое-то количество остаточного аустенита. Тетрагональность мартенсита со временем уменьшается. Поэтому после закалки применяют стабилизирующий низкотемпературный отпуск — старение (нагрев до 120—170° С с выдержкой 10—30 ч). Иногда после закалки инструмент подвергают обработке холодом, а затем отпуску — старению.

ШТАМПОВЫЕ СТАЛИ

Инструмент, применяемый, для обработки металлов давлением (штампы, пуансоны, матрицы, валики и т.д.), изготавливают из штамповых сталей. Так как металлы можно подвергать деформации в холодном, а также в горячем состояниях (до 900—1200°С), то различают стали для штампов холодного деформирования и стали для штампов горячего деформирования. Химический состав, механические свойства и назначение штамповых сталей приведены в ГОСТ 5950-73

Стали для штампов холодного деформирования.

Стали для изготовления инструментов этой группы должны обладать высокой износостойкостью (высокой поверхностной твердостью), прочностью, вязкостью (чтобы воспринимать ударные нагрузки), сопротивлением деформации.

Для изготовления штампов небольших размеров (диаметром до 25 мм) используют углеродистую инструментальную сталь марок У10, У11, У12. После закалки и низкого отпуска инструмент из этих сталей будет обладать нужным комплексом свойств.

Широко используют легированные стали марок X, Х9, ХГ, 9ХС, Х12М, Х6ВФ (фильеры, плашки и др.). Для повышения износостойкости инструмента после, его термической обработки применяют иногда цианирование или хромирование рабочей поверхности. Для штампов, работающих в условиях износа и давления, применяют легированные стали глубокой прокаливаемости, например Х12, Х12Ф, ХГ3СВ и т.д.

Если штамповый инструмент испытывает ударные нагрузки, то для его изготовления используют стали, обладающие большой вязкостью (стали 4ХС4, 4ХВС, 5ХНМ, 5ХГМ и т. д.). Это достигается уменьшением содержания углерода, введением легирующих элементов, увеличивающих прокаливаемость, и соответствующей термической обработкой — закалка с высоким отпуском (480—580°С). Окончательная твердость HRC 38—45.

Стали для штампов горячего деформирования.

Штампы для горячего деформирования работают в более сложных условиях. Поэтому, кроме перечисленных свойств, стали для таких штампов должны обладать жаропрочностью, теплостойкостью, термостойкостью Они должны быть также минимально чувствительными к отпускной хрупкости, так как в процессе эксплуатации может неоднократно происходить нагрев штампов до высоких температур. Кроме того, эти стали должны обладать и хорошей теплопроводностью, чтобы тепло быстро отводилось от рабочей поверхности и т.д.

Если штампы испытывают большие ударные нагрузки (например, ковочные штампы), то для их изготовления используют стали, содержащие 0,5—0,6% С, легированные элементами, увеличивающими прокаливаемость и вязкость (хром, никель, марганец). Для уменьшения склонности к отпускной хрупкости II рода вводят молибден или вольфрам. Это стали 5ХНМ, 5ХНВ, 5ХНТ, 5ХНСВ и т. д.

Закалку осуществляют с 760—820° С, охлаждающая среда зависит от размеров штампов. Температура отпуска составляет 460—580° С, твердость HRC 35—45.

В настоящее время для изготовления деталей используют также метод литья под давлением. Таким образом делают детали как из металлов, так и из пластмасс. Используемые для этой цели прессформы подвергаются износу, коррозии, а также образованию на рабочей поверхности сетки разгарных трещин. В зависимости от условий работы для изготовления прессформ применяют различные марки сталей.

Для литья металлов с высокими температурами плавления прессформы изготавливают из сталей ЗХ2В8, 4ХВ2С.

Для литья металлов с низкой температурой плавления (например, цинк и его сплавы) прессформы делают из сталей 30ХГС, 40Х и даже сталей 45 и 50.

Для штампов и форм литья под давлением алюминиевых и магниевых сплавов, особенно для штампов сложных по конфигурации, небольших по размерам и работающих с большими ударными нагрузками, применяют мартенситностареющие стали.

Литье и прессование пластмасс связаны с износом и коррозией. Поскольку в этом случае температуры составляют порядка 150—200° С, то для изготовления прессформ можно использовать как легированные, так и углеродистые улучшаемые или цементуемые стали. Применяют также и азотируемые стали. Иногда рабочую поверхность подвергают хромированию диффузионной металлизацией. Для коррозионностойкого инструмента используют стали 9X18, Х18МФ, Х14М, 30X13, 40X13.

Источник:

Кнорозов Б.В., Усова Л.Ф. и др. Технология металлов и материаловедение М.: Металлургия, 1987

Источник: markmet.ru

Сравнительная таблица твёрдости металлов и сплавов

В таблице приводятся приближённые соотношения между числами твёрдости, определённые методами: Виккерс (HV), Бринелль (HB), Роквелл (HRB, HRC).

Примечание:

Погрешность перевода чисел твёрдости по Виккерсу в единицы Бринелля ± 20 HB; в единицы Роквелла до ± 3 HRC (HRB), значение σ B до ± 10%.

Поделиться:

Просмотров: 4 371

Разделы

- Калькуляторы

- Приложения

- Сплав прецизионный с высоким электрическим сопротивлением

- Справочная

- Стали и сплавы коррозионностойкие, жаропрочные, жаростойкие, износостойкие

- Сплав жаропрочный

- Сплав коррозионностойкий

- Быстрорежущая

- Валковая

- Легированная

- Углеродистая

- Штамповая

- Легированная

- Низколегированная для сварных конструкций

- Повышенной обрабатываемости

- Подшипниковая

- Рессорно-пружинная

- Теплоустойчивая

- Углеродистая качественная

- Углеродистая обыкновенного качества общего назначения

последние добавления

- Сплав 03ХН28МДТ

- Сплав Х20Н80-Н

- Сплав Х27Ю5Т

- Сплав ХН35ВТ

- Сплав ХН35ВТЮ

- Сплав ХН70ВМТЮФ

- Сплав ХН70ВМЮТ

- Сплав ХН70Ю

- Сплав ХН77ТЮР

- Сплав ХН78Т

Копирование материалов разрешено только с письменного разрешения и указания активной ссылки на первоисточник.

Администрация сайта не несёт ответственность за достоверность данных.

Источник: vse-stali.ru