Оно предназначено для обработки тел вращения. Универсальный токарный станок по металлу выполняет резку или точение различных заготовок. Деталь закрепляется в патроне шпинделя, который придает ей вращение, а режущий инструмент перемещается по салазкам суппорта.

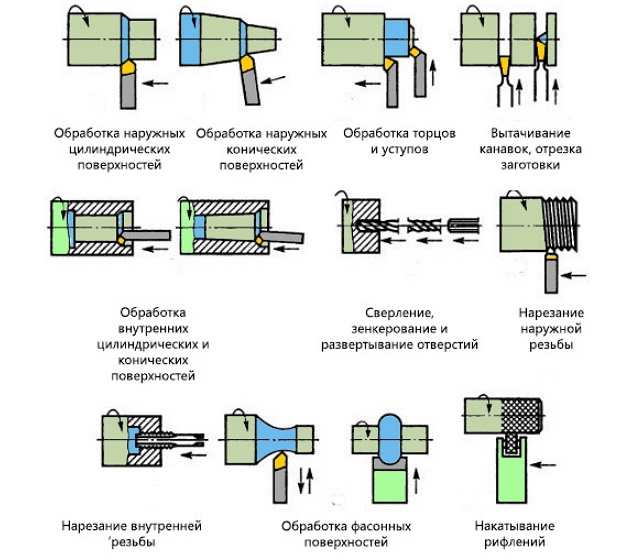

Возможна внутренняя, внешняя, черновая и чистовая обработка следующих поверхностей:

- цилиндрических;

- конических;

- фасонных.

Кроме того, можно выполнять нарезание резьбы и сверление.

В зависимости от видов резцов, которые можно установить практически на любой универсальный токарный станок по металлу, выполняют различные типы обработки. Таким образом, получается:

- нарезка резьбы;

- сверление отверстий;

- подрезание торцов;

- поверхностная обработка.

Также можно обрабатывать изделия не из металла: деревянные, пластиковые и т. д. Главное – придать изделию определенную скорость вращения.

Оцените статью:

Что можно точить на токарном станке: области применения оборудования

Станкостроительная корпорация «Станкоснаб»

Источник: www.stanki-snab.ru

Токарная обработка металла: виды, выбор режущего инструмента для токарной обработки

- Технологические аспекты процесса

- Виды стружки при токарной обработке

- Выбор режущего инструмента, применяемого для токарной обработки деталей из металла на станках

- Как работает оборудование

- Основные виды работ, какие операции можно выполнять

- Какого типа инструменты нужны для деталей, которые изготавливают на токарных станках

- Схема обработки на токарном станке

Токарная обработка металла на станке — один из самых популярных методов, с помощью которого можно, например, создать вал или иную деталь цилиндрической или конической форм. В статье подробнее поговорим об особенностях, видах и всех нюансах.

Технологические аспекты процесса

Суть процедуры в последовательном снятии верхнего слоя с вращающейся заготовки посредством резцов и прочих инструментов. При этом образуется стружка, которая может быть более или менее крупной в зависимости от материала и скорости подачи, а также обладать различным оттенком – изменение цвета происходит в связи с нагревом из-за трения и окислением.

Оператор закрепляет изделие с двух сторон в шпиндели. Один из них имеет свободное вращение, то есть фактически только отвечает за надежную фиксацию, в то время как второй – ведущий. Через него передается движение, а также происходит регулирование скорости.

Когда заготовка закреплена, начинается процесс резания на токарных станках. Сперва требуется правильно выбрать скоростной режим. На профессиональном оборудовании мощность достаточно высокая, но нельзя всегда работать на максимуме. Например, если вал очень длинный, то его вибрации и погрешности с увеличением скорости будут только возрастать, что приведет к неточностям.

Вторая причина выбирать режим – это тип обработки, а именно, обдирочная, черновая, получистовая, чистовая или тонкая. В идеале, одна деталь должна проходить все эти стадии с изменением выбора подачи, а также с различными режущими инструментами для токарных станков и работ по металлу.

Когда выбраны основные показатели, можно переходить к установке резца. Он может быть изготовлен из разного типа сплава, но он обязан быть:

- более прочным, чем материал заготовки, и менее хрупким;

- всегда хорошо заточенным.

Для разных задач используются особенные режущие кромки. Они устанавливаются в суппорт, который имеет надежные фиксаторы, а также регулируемый угол поворота, наклона, то есть все параметры для максимально точной металлообработки.

Теперь можно приступить к включению установки. Вся операция заключается в правильно выбранных двух движениях:

- подача инструмента;

- вращение вала.

Первое передвижение делает суппорт. Он перемещается по горизонтали и вертикали, а также при наличии полозьев может двигаться диагонально – для обточки конусов. Так осуществляются такие операции на токарном станке, как точение и сверление. Однако для последнего типа задач инструмент (сверло) должен обладать возможностью вращаться, а сама заготовка будет статична.

Передвижение данной части обуславливается либо автоматикой, либо ручками и колесами. Сначала оператор устанавливает ее на начальную точку, проверяет глубину, а затем включает аппарат и только корректирует положение резца. Скорость суппорта тоже настраивается в зависимости от типа и материала, и задач.

Второе движение – вращательное. Его производит заготовка. Движок, которые отвечает за подачу, находится в передней балке, а всего их две. Посредством ремней сила передается на шпиндель. Вращение имеет направление и скорость, но больше никаких параметров задать нельзя.

Главное для токаря, чтобы были минимальные вибрации и погрешности, иначе будут происходить удары по инструменту.

Так как работает станок в основном на высоких оборотах, то сущность токарной обработки заключается в быстром снятии верхнего слоя.

Задачи, которые решаются таким образом:

- Достижение заданных размеров высокой точности.

- Сверление отверстий, их разверстка и зенкерование, нарезание резьбы внутренней и внешней.

- Нужная шероховатость поверхности – в зависимости от класса точности.

- Разрезные работы – резание части вала, обрезание кромок.

- Вытачивание канавок.

Виды стружки

Образование отходов – естественный процесс при металлообработке. При этом одни токари считают это недостатком, а другие, экономичные, сдают весь мусор на переплавку, поскольку основные химические свойства не нарушены, и с помощью воздействия температуры можно добиться стандартов стали при выплавке. Третий вариант – просто сдавать его в пункты приема на вторичную переработку.

При работе вручную, на стандартных станках, необходимо вовремя снимать стружку, чтобы она не приплавилась к рабочей поверхности, не испортила общий результат. Но на автоматизированном оборудовании с ЧПУ, которое реализует компания «САРМАТ», есть специальная функция стружкоотведения, которая гарантирует чистоту процесса.

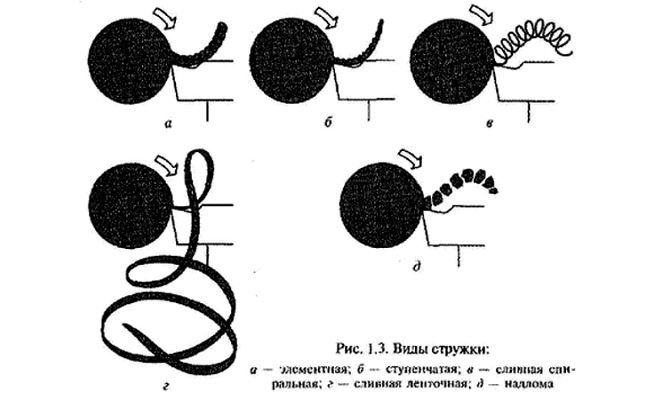

По форме отходов можно многое сказать и о самой работе. Стружка при токарной обработке бывает четырех видов.

Слитая

Она выглядит как длинные участки закрученной спирали. Если снимается тонкий слой, то витки короткие с малым шагом, а если толстый, то пружинка будет более упругая, с острыми концами. Обычно она получается, когда на высокой скорости обрабатывается мягкий сплав, например, свинец, олово или некоторые виды стали. Еще одно условие для получение такого образца – нет значительных дефектов, ямок, продольных канавок, то есть сам вал уже предварительно обработан, в том числе от ржавчины, окалины, проведены обдирочные работы, выполняемые на токарном станке.

Слитую подразделяют на ленточную и спиральную. О второй мы более подробно написали выше, а вот лента выходит при невысокой скорости воздействия на очень пластичные сплавы.

Элементная

Она разбивается на короткие участки, отходит от заготовки не плавно, как предыдущая, а рывками, потому что в определенном моменте она ломается, выскакивает из-под инструмента, каким обрабатывают детали на токарных станках для твердых металлов. Причин может быть несколько:

- низкая скорость среза, поэтому берется сразу много материала, он не успевает быстро отойти;

- на пути резца встречаются препятствия, к примеру, сильная зернистость стали, нет мягкой однородной структуры;

- образец изготовлен из очень прочного металла, из чугуна, обладающего высокой твердостью, но и немаленькой хрупкостью, то есть вместо плавного растяжения стружка сразу ломается;

- неправильная работа неопытного токаря – неверный выбор скорости, режима.

Надлом

Это совсем небольшие кусочки, которые отлетают от зоны резания. Их не стоит бояться, это естественный результат, когда происходит обработка чугунных или бронзовых заготовок на станках токарной группы. Дело в том, что чугун и бронза обладают низкой пластичностью, поэтому вместо того, чтобы гнуться, верхний слой просто раскалывается, крошится. Здесь главное – не убрать лишнее, вести резец по небольшой глубине и лучше сделать 3-4 прохода, чем один, но глубокий, поскольку последнее действие может привести к образованию трещин в толще металла.

Посмотрим на изображение, надлом мы видим на последней картинке:

Ступенчатая

Очень интересный вид. Прирезцева его часть (сторона, близкая к резцу) обладает ярко выраженной гладкостью, тем более удивительно, что на обороте находится многоярусная структура – материал наслаивается друг на друга, как ступеньки на лестнице, отсюда и название. Ступени, или зазубрины, имеют направление отдельных связанных между собой элементов.

Обычно такой вид образуется при изготовлении заготовок деталей на токарном станке со средней скоростью и невысокой твердостью.

Все квалифицированные токари проходят отдельный курс, посявещенный стружкообразованию. Этот раздел науки изучает пластичные деформации, которые происходят с трением, образованием тепла, износом режущей кромки, изменением шероховатости поверхности и, конечно, с образованием стружки. От всех вышеприведенных процессов зависит то, какой формы она будет.

Цвет зависит от используемого при точении материала и режима. Обычно при обработке стали она выходит синяя – это нормально, поскольку при резании выделяется тепло, оно отходит в остатки, которые под воздействием кислорода и температуры окисляются, приобретая голубой оттенок. Если использовать при работе охлаждающую эмульсию, то можно получить желтый цвет. Оранжевый и коричневый срезы свидетельствуют о наличии ржавчины на заготовке. При еще большем увеличении температурного режима оттенок побежалости – красный, это объясняется интерференцией белого в пленках на отражающей поверхности.

Иногда токарей пугает темный синий, они считают, что идет перенакаление. Действительно, это говорит о значительном повышении температуры, но сказать, что это плохо – нельзя, поскольку термоотвод работает, забирая излишнее тепло у детали. Просто рекомендуется увеличить поток охлаждающей жидкости. Однако ее чрезмерное употребление может привести к быстрому износу резцов.

Выбор режущего инструмента, применяемого для токарной обработки деталей из металла на станках

При изготовлении кромок берется материал, обладающей высокой прочностью, это могут быть:

Резец является наиболее распространенным видом. Он может быть прямым, правым, левым и отогнутым. Вторая часть называется державкой, она может иметь разную форму – прямоугольную, квадратную или круглую. Их крепят в суппорт с помощью прихваток и винтов. Очень важно достичь высокой степени фиксации для прочности материала токарной работы.

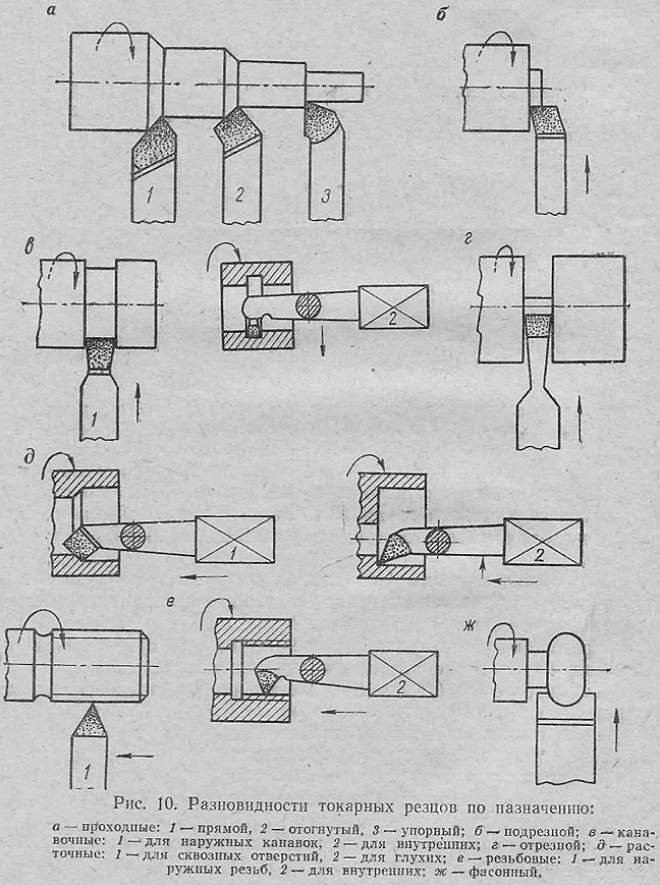

В зависимости от назначения разделяют все резцы на:

- проходные;

- подрезные;

- отрезные;

- расточные;

- канавочные;

- резьбовые;

- винторезные;

- фасонные.

Соответственно, они выполняют разные задачи – снимают верхний слой, подрезают торцы, вытачивают канавки, делают сквозное или глухое отверстие. Также весь инструмент можно поделить по типу работы – одними нужно проводить растачивание, вторыми – черновую обработку заготовок для последующей чистовой или тонкой.

Как работает оборудование

Есть два типа работы – вручную или автоматизированно. Вручную оператор производит все задачи – устанавливает заготовку, резец, проводит расчеты, направляет суппорт на исходную точку, выбирает скорость вращения и режим подачи, а также в процессе деятельности меняет все данные параметры. В этом случае вы имеете дело с классическим аппаратом, созданным по старой токарной технологии обработки металла для растачивания.

Второй тип – это современные модели с ЧПУ. Такую продукцию поставляет компания «САРМАТ». Числовой пульт управления самостоятельно, автоматизировано решает все вышеприведенные задачи, исключая установку болванки, да и то, уже есть оборудование, которое имеет функцию фиксации заготовки. Такие аппараты имеют высокую точность, а также простоту использования.

Основные виды работ, выполняемые на токарных станках, какие операции можно выполнять

- Отделка наружных цилиндрических или конических поверхностей – основная задача токаря. Подразумевает снятие верхнего слоя до нужных размеров и образование шероховатости.

- Сверление, зенкерование и развертывание отверстий.

- Подрезание торцов и уступов.

- Вытачивание пазов и канавок.

- Нарезание наружной и внутренней резьбы – при наличии винтореза.

- Отрезка части детали.

- Обработка внутренних цилиндрических и конических поверхностей.

- Фаска поверхностей.

- Накатывание рифлений.

Данные процедуры производятся при наличии дополнительных возможностей оборудования.

Какого типа инструменты нужны для деталей, которые изготавливают на токарных станках

Весь инструментарий можно поделить на режущий и вспомогательный. Резчик работает со следующими приборами:

- Фасонный резец – кромка должна совпадать с профилем заготовки, представлена прутками проката.

- Центровочные сверла – соответственно, необходимы для сверления глухих и сквозных отверстий.

- Расточная насадка – для растачивание полостей.

- Проходная – подходит для черновой, получистовой и чистовой обработки наружных и внутренних поверхностей, для торцевания конических деталей.

- Канавочный резец.

- Отрезной.

- Твердосплавные пластины применяются при изготовлении предметов из инструментальной стали.

На изображении показан приблизительный набор каждого токаря:

Если вас интересовало, каким инструментом обрабатывают детали на токарных станках, обратите внимание на фотографию. Следует всегда держать оборудование в чистоте, а также в заточенном состоянии.

Схема обработки

На каждом предприятии при запуске новой серии в работу специалисты всегда получают задачу в виде схематического изображения. Это намного проще и удобнее, чем если бы каждый работник самостоятельно подбирал режим, скорость, резец. Обычно проверка производится заблаговременно. Это позволяет избежать различных дефектов, а также добиться точности, что особенно важно при серийном производстве.

Схема включает в себя несколько изображений, на которых показано:

- как фиксируется резец;

- его положение (угол наклона) относительно заготовки;

- условное обозначение самого процесса.

Посмотрим на картинку со схемой обработки на токарном станке:

Здесь представлены все основные параметры, остается только проставить цифры.

В статье мы рассказали, какие операции проводят и какие изделия из металла на оборудовании по обработке можно получить, что делают на токарном станке. Выбирайте продукцию с ЧПУ от «САРМАТ», чтобы добиться высокой точности изготовления деталей и минимизировать нагрузку на работников.

Источник: stanokcnc.ru

Какие необычные изделия можно сделать на токарном станке по дереву?

Изделия из дерева люди делают уже много веков, со времён первобытного общества и до наших дней. Меняются только способы его обработки. И если раньше использовались топоры, пилы и рубанки, то современные мастера для обработки деревянных изделий, кроме ручных, также используют и электрические инструменты, и в том числе токарный станок.

Так, для чего же он нужен? И что можно сделать на токарном станке? Можно ли его использовать для творчества? Давайте разбираться.

Назначение станка и что можно сделать с его помощью

Токарный станок — это устройство для изготовления деревянных изделий, имеющих форму тел вращения. С его помощью можно точить материал, делать его нарезку, а также зачистку наждачной бумагой. Сам процесс обработки – это сочетание двух видов движения: вращательного и поступательного. Станок вращает непосредственно саму заготовку, а токарь вручную, при помощи стамески, регулирует давление на заготовку для получения нужной формы.

А выточить на станке можно не только строительные заготовки. Здесь все зависит от фантазии и квалификации мастера. Это могут быть сувениры и декоративные изделия. К примеру, красиво сделанный фужер из бука или необычные ложки из яблони станут достойным украшением любой кухни. В руках опытного мастера любое полено станет шедевром!

Разновидности точения и принцип действия

Существует более десятка различных видов токарных работ, и отличаются они друг от друга по видам деталей и по их размерам. Следовательно, и видов точения, может быть множество. Но есть три основных метода, на которых базируются все остальные: продольный, поперечный и угловой. Отличаются они направлением перемещения резца по отношению к оси вращения заготовки:

- продольный – резец двигается параллельно оси вращения;

- поперечный – резец двигается перпендикулярно оси вращения;

- угловой (тангенциальный) – резец двигается под произвольным углом к оси вращения.

Какой метод применять – решает уже мастер, исходя из целей, которые перед ним стоят.

Основные работы

При токарной обработке дерева применяются следующие методы:

- точение;

- обдирка или скобление;

- выборка или выскабливание;

- подрезка;

- отрезание детали;

- изготовление шканта.

Необычные изделия, выполненные из древесины

Дерево – это уникальный материал, и сделать из него возможно все. Сильно ошибаются те, кто считает, что дерево нужно только для строительства или производства мебели. Иногда вещи, сделанные из древесины, просто поражают. Настольная лампа, чехол для фотоаппарата или ноутбука, джойстик для игровой приставки или, к примеру, кофемашина.

Все это вещи выглядят очень изысканно и придают всему своему окружению неповторимый шарм. А как стильно смотрится ванна из дерева, и как приятно ее принимать. Но фантазии умельцев неограниченные. Чего стоит деревянный велосипед или машина (!), корпус которой сделан также из дерева. Такая модель будет достойно смотреться среди самых дорогих автомобилей мира.

Но это все произведения опытнейших мастеров, которые отдали много лет этому искусству. Мы же рассмотрим несколько изделий, которые под силу каждому, кто решил серьезно работать с деревом.

Деревянные ложки своими руками

На Руси ложки из дерева делали веками. И сегодня изготовление деревянных ложек – занятие не только полезное. Кроме красивой декоративной вещи, мастер получает еще и большое удовлетворение от самого процесса.

Выбрать дерево, сделать заготовку, выточить ее на токарном станке, разукрасить и в результате получить эксклюзивную вещь – это ведь завораживающее действо, особенно для новичков.

Лучше всего брать древесину твердых пород, но не колкую – осину, клен, ясень, вишню, березу, орех. Совсем новичкам лучше начинать с липы, она мягкая и податливая.

Дальше нужно выполнить следующие действия:

- нарисовать рисунок будущей ложки, затем перенести его деревянную заготовку;

- используя токарный станок выполнить черновое точение;

- отшлифовать заготовку;

- при помощи плоских стамесок и шлифовального круга придать заготовке форму;

- с помощью полукруглых стамесок вырезать внутреннюю чашеобразную часть;

- отпилить все лишнее;

- отшлифовать шкуркой;

- на ручке ложки сделать рисунок;

- при помощи специального ножа выполнить резьбу на ручке;

- пропитать воском или любым лаком, если же ложку предполагается использовать для еды – то горячим льняным маслом.

Изготовление ложек своими руками позволяет приобрести навыки работы со станком и другими инструментами, а также почувствовать, как ведет себя дерево.

Точим кольцо из дерева

Кольца из дерева могут использоваться для различных целей, и как часть декора мебели, круглых зеркал или карнизов, и как самостоятельное украшение.

Для вытачивания деревянного кольца, потребуется специальная стамеска, которая имеет две режущие кромки, одну прямую, а вторую (боковую) полукруглую. Точение нужно начинать с торца заготовки:

- заготовку закрепить в станке и обточить по всей длине, оставляя при этом припуск 2-3 мм;

- стамеску направить внутрь цилиндра боковой кромкой к себе, глубина введения резца должна немного перекрывать диаметр сечения самого кольца;

- углубить в заготовку и точить, пока внутри цилиндра не образуется полукруглый профиль;

- подвести стамеску с внешней стороны заготовки и плавным нажатием от себя вырезать внешний профиль кольца.

Отделив одно кольцо, можно начинать вытачивать следующее. Использование одной стамески позволяет получить требуемое сечение колец.

Фужер из яблони и бука

Для изготовления простого фужера на токарном станке также нужна будет стамеска, имеющая две режущие кромки.

Для вытачивания чаши фужера используется боковой полукруглый резец. Но если в случае вытачивания колец ось режущей кромки должна быть строго параллельно оси вращения, то для придания чаше нужной формы резец наклоняется под соответствующим углом.

Чтобы выточить ножку фужера, нужно использовать прямой резец с внешней стороны изделия. Нужная форма придается плавным нажатием на заготовку, согласно шаблону.

Справка! В качестве материала лучше использовать прочные породы дерева, например, бук или яблоню.

Бук — идеальная порода для изготовления посуды. Она обладает высокой пластичностью, при этом, очень прочная, не уступает дубу. К тому же бук обладает антибактериальными свойствами.

Яблоня также является твердой породой. Изделия из хорошо высушенной яблони никогда не трескаются и не коробятся.

Изготовление шкатулочки

Вытачивание шкатулки не очень сложная задача. Потребуется заготовка цилиндрической формы и стамески с полукруглым, прямым и треугольным резцами:

- заготовка, установленная в токарный станок, обрабатывается полукруглым резцом, для придания округлой формы;

- далее, при помощи узкого прямого резца вытачивается внутренняя полость, причем делать это надо ступенчато, в несколько проходов;

- внутренняя полость треугольным резцом расширяется до толщины стенок, после чего прямым широким резцом выравнивается дно;

- производится финальная шлифовка и нанесение лака.

Далее, шкатулку можно украсить, причем сделать это можно чем угодно: стразами, бусами, бисером и т.п, подойдут любые элементы декора.

Выточить самодельные шахматы — проще простого!

Чтобы сделать шахматную фигуру, потребуется небольшая заготовка, например, 50х50 мм. Одну из сторон нужно будет сточить до сечения 40х40 мм и вставить в патрон. Чтоб заготовка стала круглой, нужно резцом снять небольшой слой.

Далее, согласно шаблону, вытачивается нужная фигура. Какого вида она будет – зависит от фантазии мастера.

По окончании точения фигуру надо отшлифовать и отрезать все лишнее. Затем покрасить в черный или белый цвет и вскрыть лаком. Эксклюзивные шахматы ручной работы готовы!

Фужер со смещенным центром

Это очень красиво и стильно. И сделать такой фужер тоже не очень сложно. Для этого нужно:

- установить заготовку в токарный станок и сделать черновую обработку;

- в торце просверлить отверстие, освободить центр древесины и с помощью треугольного резца задать внутреннюю форму фужера;

- повторить внутреннюю форму по наружной стороне;

- теперь нужно сместить на несколько градусов центр вращения при помощи одного из 3 кулачков и продолжить точение;

- выровнять изделие в исходное положение и проточить еще один сегмент, получилось 2 сегмента, проточенные друг относительно друга не по центру;

- сместить центр вращения при помощи второго кулачка и проточить еще один смещенный сегмент;

- повторить еще раз при исходном положении центра вращения;

- отшлифовать, отрезать лишнее.

Остается только декорировать получившийся фужер, и он станет прекрасным подарком и украшением любого интерьера.

Техника безопасности при работе с агрегатом

Важно помнить, что прежде, чем начинать работать, необходимо очень тщательно изучить правила и меры безопасности.

Неправильное обращение с токарным станком может стать причиной травмы!

- прежде, чем включить станок, нужно проверить его заземление и исправность на холостом ходу;

- работать нужно только в специальной одежде;

- глаза должны быть защищены очками или маской, при необходимости одеть респиратор;

- плотно фиксировать заготовку точно по центру;

- при работе не давить на деталь, движения должны быть плавные;

- не измерять вращающуюся деталь;

- не отходить от станка во время работы;

- не использовать бракованные заготовки (имеющие трещины);

- не передавать и не брать никакие предметы через работающий станок;

- не останавливать заготовку путём торможения рукой;

- не начинать работу в усталом состоянии;

- не подходить к станку в нетрезвом состоянии.

Это главное, но далеко не все, что нужно знать, прежде чем начинать работу. Если нет уверенности в проведении какой-либо операции, то ни в коем случае нельзя ее начинать. Необходимо проконсультироваться со специалистом, и только потом приступать к работе. Это поможет избежать несчастных случаев и травм.

Заключение

Происхождение слова «токарь» идет от древнерусского «точить», то есть «обрабатывать древесину». Мастера токарного дела ценились всегда, и древней Руси, и в современном мире. И тогда, и сейчас настоящие умельцы могут из любых подручных материалов сделать деревянный шедевр. Только сейчас намного больше для этого возможностей. И число желающих стать профессионалом в этом деле постоянно растет.

Источник: vseostankah.com

Токарное дело

Токарное дело появилось на заре промышленной революции и с тех пор прошло длинный путь эволюции. В наше время профессия токаря успела утратить привлекательность для молодых людей. Но с другой стороны с появлением большого количества станков с программным управлением, токарное дело обретает новое звучание и переходит в разряд инженерного искусства. Детали токарной обработки применяются в машиностроении, электроэнергетике, строительстве и других областях промышленности и техники.

Основные принципы токарной обработки

Для начинающих токарное дело кажется темным лесом, полным непонятных терминов. Хотя на самом деле суть процесса токарного точения довольно проста. Главный инструмент токаря — это станок в котором зажатая деталь вращается на высокой скорости, а режущий элемент производит обрабатывающие процессы по дереву, металлу или пластику.

Обрабатываться могут самые различные материалы. Наиболее востребованным материалом в токарном деле безусловно является сталь.

Но исторически все начиналось с обработки дерева, 12 еще действующих токарных станков Петра Первого до сих пор сохранились в коллекции Эрмитажа. Русский царь увлекался ремеслами, но токарная обработка деревянных и металлических деталей была его любимым занятием.

Современные станки, конечно, гораздо сложнее первых деревянных образцов. Но базовый принцип сохраняется, несмотря на появление электрического двигателя вместо ручного привода и многократное увеличение в размерах.

Токарный станок состоит из нескольких базовых элементов:

- станина, на которую крепятся все остальные элементы;

- передняя бабка с двигателем и шпинделем для фиксации детали;

- суппорт движущийся по направляющим в станине, с расположенным на нем резцом;

- задняя бабка с фиксатором габаритных деталей.

Деталь зажимается, привод сообщает ей вращение и, регулируя положения режущего или фрезеровочного инструмента, производится обработка материала.

Устройство токарного станка

Стандартные токарные операции, которые применяются и в металлообработке, и в обработке дерева это:

- точение сфер, конусных и цилиндрических заготовок;

- торцевание;

- нарезка канавок, внутри и снаружи деталей;

- отрезание;

- центровка;

- сверловка;

- нарезка резьбы, снаружи и изнутри;

- зенкерование.

Каждая операция требует специальный инструмент, который подбирают в соответствии с материалом, требуемой точностью обработки и конструктивных особенностей станка.

Виды оборудования для токарной обработки

В советское время существовала разветвленная сеть профессиональных училищ, в которых молодые люди после школы могли освоить профессию токаря совершенно бесплатно. Обучающая программа включала теоретическую часть практическую работу на учебном станке в стенах училища и производственную практику.

Одним из самых важных элементов теоретической подготовки наряду с изучением свойств металла было обучение владению инструментом. Без понимания того для чего нужен каждый вид резца, как он устанавливается в станке и под каким углом происходит обработка профессиональный токарь никак обойтись не сможет. Сейчас каталоги токарных резцов и фрез — это многотомные справочники и пособия для токаря огромного формата. Разнообразие оснастки, разработанной для любых тонкостей операций металлообработке сравнимо с классификацией видов в биологии. Основные инструменты, без которых точно не обойдется ни одно производство и можно проводить большинство операций — это резцы:

- проходные, служат для обтачивания;

- расточные, позволяют точить глухие отверстия;

- отрезные, для нарезки;

- резьбовые нужны для нарезания резьбы на заготовках;

- фасонные;

- прорезные;

- галтельные.

Виды токарных резцов

Обучение работе на токарном станке включает подготовку к работе со всеми видами этих резцов. И для каждого инструмента необходима точная спецификация фиксации инструмента. Угла заточки, угла под которым резец подходит к детали, скорости подачи. При этом все параметры будут меняться со сменой материала. Даже у стали в зависимости от наличия различных присадок процесс обработки настраивается отдельно.

Станки, которые можно сейчас встретить у производителей очень сильно различаются по ряду параметров:

- по габаритам: от настольных станков в домашнюю мастерскую, до промышленных машин в десятки тонн для обработки деталей гидроэлектростанций;

- по способу управления: ручные, с ЧПУ, полностью автоматические комплексы;

- по обрабатываемым материалам: для дерева, металла, твердых пластиков.

Первые опыты начинающего токаря начинаются с изучения токарного станка, общих принципов работы и самых простых операций по нарезке деталей. Дальше с ростом навыков, работы со станком и теоретической подготовки можно переходить к новым работам, например, по нарезке резьбы или проточке.

Виды токарных работ

Но прогресс в умениях дело далеко не быстрое, придется привыкнуть к мысли о долгом кропотливом обучении. В профессиональных училищах срок подготовки занимает 3 года плюс производственная практика, которая совершенно по-другому преподносит теоретические знания.

Разряды токарей

С ростом профессиональной подготовки токарь может подтверждать свои умения сдает экзаменов для перехода в следующий разряд, чем выше разряд, тем больших теоретических знаний необходимо специалисту и, тем более, тонкое владение инструментов он должен демонстрировать

- токарь 2-го разряда владеет навыками работы на универсальных станках, с деталями 12-14 квалитета;

- токарь 3-го разряда подтвердил навыки по наладке универсальных станков, работы с плазмотроном, заточке резцов, готов обрабатывать детали 7-10 квалитета;

- токарь 4-го разряда выполняет плазменно-механическую обработку, управляет санками с тремя и более суппортами, нарезает двухзаходные резьбы;

- токарь 5-го разряда обрабатывает сложные детали до 6-7 квалитета точности, обрабатывать высоколегированные стали и накатывать многозаходные резьбы;

- токарь 6 разряда высшая ступень профессионального мастерства, специалист работает с 5 квалитетом и может выполнять настройку тонкого инструмента, с несколькими сопряженными поверхностями.

Сдача экзаменов для перехода от разряда к разряду разделена периодом не менее года.

Последний шестой разряд свидетельствует о весьма высокой подготовке в теоретической части, практических навыках обработки деталей и настройке станков. Заработная плата такого специалиста может превышать оплату профессионального инженера.

И иногда от специалиста с уникальными токарными навыками может полностью зависеть производственный процесс на предприятии. Сдача экзаменов по специальности токарное дело открыта во многих профессиональных обучающих центрах, обычно для экзамена потребуется дополнительно пройти обучающий курс и оплатить переподготовку и сам экзамен.

Как стать профессионалом в металлообработке

Обучение токарному делу, как, например, в профессии врача, длится целую жизнь, кроме существенного объема теоретической информации, книг и практических навыков которые предстоит освоит стоит есть постоянно обновляющийся парк техники, требующий изучения, токарные станки развиваются. Также увеличивается номенклатура обрабатываемых материалов, появляются новые композитные и полимерные материалы с неизученными свойствами.

Скачать учебное пособие по токарному делу

Помочь в овладении профессии могут уроки по токарному делу и обработке металлов от более опытных коллег и преподавателей. Сейчас в интернете стала доступна библиотека технической литературы по обработке металлов: справочники, пособия токаря и учебники. Дополнительное образование требует времени, которого постоянно не хватает, и денег, которые тоже не будут лишними, но эти затраты с лихвой окупятся в будущем.

Техника безопасности

Токарные работы требуют кроме всего прочего подготовки в технике безопасности на токарном станке. Первое с чего начинается обучение — это базовые понятия техники безопасности, при их нарушении есть риск получить травмы рук, глаз, а в самых печальных случаях пренебрежение техникой безопасности грозит смертельным исходом

- спецодежда должна плотно прилегать к телу, работать необходимо в защитных очках и рабочих ботинках с металлическим подноском;

- в зоне работы не должно быть посторонних предметов, нельзя загромождать рабочее место;

- необходимо контролировать надежное крепление заготовки в фиксаторе;

- строго запрещено передавать что-либо над работающим станком, удалять стружку руками, а не сметкой, останавливать патрон во время движения, отходить от работающего станка;

- после завершения рабочего дня, токарь приводит в порядок рабочее место, очистить его от металлических отходов и обрезков протереть и разложить инструмент и оснастку в шкафы для инструмента;

- мастер постоянно контролирует уровень смазочно-охлаждающей жидкости, целостность электропроводки, отсутствие повреждений корпуса.

Техника безопасности на токарном производстве

Токарное дело интересное, но сложное занятие, требующее постоянного обучения, осваивать которое увлекательное занятие. Привлекательность этого мастерства не только в получении профессии или подсобном использовании, но и в оригинальном хобби. Вытачивание на станке оригинальных поделок доставляет удовольствие точно не меньшее, чем собирание марок или вязание, а оригинальные стальные сувениры смогут по-настоящему удивить друзей. А ценность настоящих профессионалов токарного дела на рынке труда обеспечит постоянную занятость.

Источник: sterbrust.tech

Токарная обработка металла — все о технологии токарных работ

К наиболее распространенным методикам изготовления деталей с заданными геометрическими параметрами относится токарная обработка металла. Суть данной методики, позволяющей также получать поверхность с требуемой шероховатостью, заключается в том, что с заготовки убирают лишний слой металла.

Процесс токарной обработки металла

Принципы токарной обработки

Технология токарных работ по металлу предполагает использование специальных станков и режущего инструмента (резцы, сверла, развертки и др.), посредством которого с детали снимается слой металла требуемой величины. Токарная обработка выполняется за счет сочетания двух движений: главного (вращение заготовки, закрепленной в патроне или планшайбе) и движения подачи, совершаемого инструментом при обработке деталей до заданных параметров их размера, формы и качества поверхности.

За счет того, что существует множество приемов совмещения этих движений, на токарном оборудовании работают с деталями различной конфигурации, а также осуществляют целый перечень других технологических операций, к которым относятся:

- нарезание резьбы различного типа;

- сверление отверстий, их растачивание, развертывание, зенкерование;

- отрезание части заготовки;

- вытачивание на поверхности изделия канавок различной конфигурации.

Основные виды токарных работ по металлу

Благодаря такой широкой функциональности токарного оборудования на нем можно сделать очень многое. Например, с его помощью выполняют обработку таких изделий, как:

- гайки;

- валы различных конфигураций;

- втулки;

- шкивы;

- кольца;

- муфты;

- зубчатые колеса.

Естественно, что токарная обработка предполагает получение готового изделия, которое соответствует определенным стандартам качества. Под качеством в данном случае подразумевается соблюдение требований к геометрическим размерам и форме деталей, а также степени шероховатости поверхностей и точности их взаимного расположения.

Для обеспечения контроля над качеством обработки на токарных станках применяют измерительные инструменты: на предприятиях, выпускающих свою продукцию крупными сериями, – предельные калибры; для условий единичного и мелкосерийного производства – штангенциркули, микрометры, нутрометры и другие измерительные устройства.

Измерительные инструменты, часто используемые в токарном деле

Первое, что рассматривают при обучении токарному делу, – это технология обработки металлов и принцип, по которому она осуществляется. Заключается этот принцип в том, что инструмент, врезаясь своей режущей кромкой в поверхность изделия, зажимает его. Чтобы снять слой металла, соответствующий величине такого врезания, инструменту надо преодолеть силы сцепления в металле обрабатываемой детали. В результате такого взаимодействия снимаемый слой металла формируется в стружку. Выделяют следующие разновидности металлической стружки.

Такая стружка формируется тогда, когда на высоких скоростях обрабатываются заготовки, выполненные из мягкой стали, меди, олова, свинца и их сплавов, полимерных материалов.

Образование такой стружки происходит, когда на небольшой скорости обрабатываются заготовки из маловязких и твердых материалов.

Стружка такого вида получается при обработке заготовок из материала, отличающегося невысокой пластичностью.

Формирование такой стружки свойственно для среднескоростной обработки заготовок из стали средней твердости, деталей из алюминиевых сплавов.

Виды стружки при токарной обработке

Режущий инструмент токарного станка

Эффективность, которой отличается работа на токарном станке, определяется рядом параметров: глубиной и скоростью резания, величиной продольной подачи. Чтобы обработка детали была высококачественной, необходимо организовать следующие условия:

- высокую скорость вращения заготовки, фиксируемой в патроне или планшайбе;

- устойчивость инструмента и достаточную степень его воздействия на деталь;

- максимально возможный слой металла, убираемый за проход инструмента;

- высокую устойчивость всех узлов станка и поддержание их в рабочем состоянии.

Скорость резки выбирается на основе характеристик материала, из которого сделана заготовка, типа и качества применяемого резца. В соответствии с выбранной скоростью резки выбирается частота вращения шпинделя станка, оснащенного токарным патроном или планшайбой.

При помощи различных типов резцов можно выполнять черновые или чистовые виды токарных работ, а на выбор инструмента основное влияние оказывает характер обработки. Изменяя геометрические параметры режущей части инструмента, можно регулировать величину снимаемого слоя металла. Выделяют правые резцы, которые в процессе обработки детали передвигаются от задней бабки к передней, и левые, движущиеся, соответственно, в обратном направлении.

Основные типы токарных резцов

По форме и расположению лезвия резцы классифицируются следующим образом:

- инструменты с оттянутой рабочей частью, ширина которой меньше ширины их крепежной части;

- прямые;

- отогнутые.

Различаются резцы и по цели применения:

- подрезные (обработка поверхностей, перпендикулярных оси вращения);

- проходные (точение плоских торцовых поверхностей);

- канавочные (формирование канавок);

- фасонные (получение детали с определенным профилем);

- расточные (расточка отверстий в заготовке);

- резьбовые (нарезание резьбы любых видов);

- отрезные (отрезание детали заданной длины).

Качество, точность и производительность обработки, выполняемой на токарном станке, зависят не только от правильного выбора инструмента, но и от его геометрических параметров. Именно поэтому на уроках в специальных учебных заведениях, где обучаются будущие специалисты токарного дела, очень большое внимание уделяется именно вопросам геометрии режущего инструмента.

Углы токарного резца

Основными геометрическими параметрами любого резца являются углы между его режущими кромками и направлением, в котором осуществляется подача. Такие углы режущего инструмента называют углами в плане. Среди них различают:

- главный угол – φ, измеряемый между главной режущей кромкой инструмента и направлением подачи;

- вспомогательный – φ1, расположенный, соответственно, между вспомогательной кромкой и направлением подачи;

- угол при вершине резца – ε.

Угол при вершине зависит только от того, как заточен инструмент, а вспомогательные углы можно регулировать еще и его установкой. При увеличении главного угла уменьшается угол при вершине, при этом уменьшается и часть режущей кромки, участвующей в обработке, соответственно, стойкость инструмента тоже становится меньше. Чем меньше значение этого угла, тем большая часть режущей кромки участвует как в обработке, так и в отводе тепла от зоны резания. Такие резцы являются более стойкими.

Практика показывает, что для токарной обработки не слишком жестких заготовок небольшого диаметра оптимальным является главный угол, величина которого находится в интервале 60–90 градусов. Если обрабатывать необходимо заготовку большого диаметра, то главный угол необходимо выбирать в интервале 30–45 градусов. От величины вспомогательного угла зависит прочность вершины резца, поэтому его не делают большим (как правило, он выбирается из интервала 10–30 градусов).

Особое внимание на уроках по токарному делу уделяется и тому, как правильно выбирать тип резца в зависимости от вида обработки. Так, существуют определенные правила, по которым обработку поверхностей того или иного типа выполняют с помощью резца определенной категории.

- Обычные прямые и отогнутые резцы необходимы для обработки наружных поверхностей детали.

- Упорный проходной инструмент потребуется для торцевой и цилиндрической поверхностей.

- Отрезной резец выбирают для протачивания канавок и обрезки заготовки.

- Расточные резцы применяются для обработки отверстий, просверленных ранее.

Отдельную категорию токарного инструмента составляют резцы, с помощью которых можно обрабатывать фасонные поверхности с длиной образующей линии до 40 мм. Такие резцы подразделяются на несколько основных типов:

- по конструктивным особенностям: стержневые, круглые и призматические;

- по направлению, в котором осуществляется обработка изделия: радиальные и тангенциальные.

Токарно-винторезный станок 1В625МП

Виды оборудования для токарной обработки

Из всех типов оборудования для токарной обработки наибольшее распространение и на крупных, и на мелких предприятиях получил токарно-винторезный станок. Причиной такой популярности является многофункциональность этого устройства, благодаря которой его с полным основанием можно назвать универсальным.

Перечислим основные элементы конструкции такого станка:

- две бабки – передняя и задняя (в передней бабке размещают коробку скоростей станка; шпиндель с токарным патроном (или планшайбой), на задней бабке размещены продольные салазки и пиноль оборудования);

- суппорт, в конструкции которого различают верхние и нижние салазки, поворотную плиту и резцедержатель;

- несущий элемент оборудования – станина, установленная на две тумбы, в которых размещают электродвигатели.

- коробка подач.

Токарный станок с ЧПУ

Все большее распространение получают станки, управление которыми осуществляется при помощи специальных компьютерных программ, – станки с ЧПУ. Конструкция таких станков отличается от обычной только тем, что в ней присутствует специальный блок управления.

В отдельные категории выделяют следующие виды станков токарной группы:

- токарно-револьверное оборудование, применяемое для обработки деталей сложной конфигурации;

- токарно-карусельные станки, среди которых различают одно- и двухстоечные;

- многорезцовое полуавтоматическое оборудование, которое можно встретить на предприятиях, выпускающих свою продукцию крупными сериями;

- обрабатывающие комплексы, на которых можно выполнять как токарные, так и фрезерные операции.

Без токарной обработки сегодня крайне сложно представить многие производственные отрасли. Поэтому данный вид работы с металлом продолжает развиваться, несмотря на и без того высокий уровень, позволяющий обеспечить высочайшее качество и скорость обработки.

Источник: met-all.org