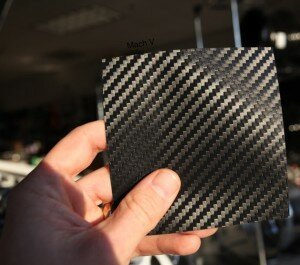

Углепластик — это композиционный многослойный материал, представляющий собой полотно из углеродных волокон в оболочке из термореактивных полимерных (чаще эпоксидных) смол, Carbon-fiber-reinforced polymer .

Международное наименование Carbon — это углерод, из которого и получаются карбоновые волокна carbon fiber.

Но в настоящее время к карбонам относят все композитные материалы , в которых несущей основой являются углеродные волокна, а вот связующее может быть разным. Карбон и углепластик объединились в один термин, привнеся путаницу в головы потребителей. То есть карбон или углепластик — это одно и то же.

Это инновационный материал, высокая стоимость которого обусловлена трудоемким технологическим процессом и большой долей ручного труда при этом. По мере совершенствования и автоматизации процессов изготовления цена карбона будет снижаться. Для примера: стоимость 1 кг стали — менее 1 доллара, 1 кг карбона европейского производства стоит около 20 долларов. Удешевление возможно только за счет полной автоматизации процесса и сокращения времени его производства.

Какие #подфляжники я использую | Выбор #флягодержателей | #карбон или пластик

Применение карбона

Изначально карбон был разработан для спортивного автомобилестроения и космической техники, но благодаря своим отличным эксплуатационным свойствам, таким как малый вес и высокая прочность, получил широкое распространение и в других отраслях промышленности:

- в самолетостроении,

- для спортивного инвентаря: клюшек, шлемов, велосипедов.

- удочек,

- медицинской техники и др.

Гибкость углеродного полотна, возможность его удобного раскроя и резки, последующей пропитки эпоксидной смолой позволяют формовать карбоновые изделия любой формы и размеров, в том числе и самостоятельно. Полученные заготовки можно шлифовать, полировать, красить и наносить флексопечать.

Технические характеристики и свойства карбона

Популярность углепластика объясняется его уникальными эксплуатационными характеристиками, которые получаются в результате сочетания в одном композите совершенно разных по своим свойствам материалов — углеродного полотна в качестве несущей основы и эпоксидных компаундов в качестве связующего.

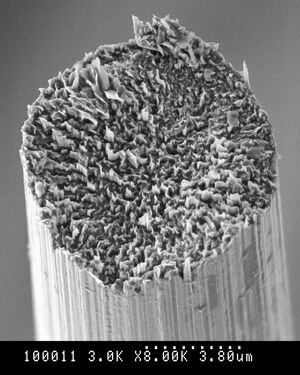

Армирующий элемент, общий для всех видов углепластика — это углеродные волокна толщиной 0,005-0,010 мм, которые прекрасно работают на растяжение, но имеют низкую прочность на изгиб, то есть они анизотропны, прочны только в одном направлении, поэтому их использование оправдано только в виде полотна.

Дополнительно армирование может проводиться каучуком, придающим серый оттенок карбону.

Карбон или углепластик характеризуются высокой прочностью, износостойкостью, жёсткостью и малой, по сравнению со сталью, массой. Его плотность — от 1450 кг/м³ до 2000 кг/м³. Технические характеристики углеволокна можно посмотреть в с равнительной таблице плотности, температуры плавления и прочностных характеристик.

Так ли крут карбон? Свойства, вес, толщина, прочность.

Еще один элемент, используемый для армирования вместе с углеродными нитями — кевлар . Это те самые желтые нити, которые можно видеть в некоторых разновидностях углепластика. Некоторые недобросовестные производители выдают за кевлар цветное стекловолокно, окрашенные волокна вискозы, полиэтилена, адгезия которых со смолами гораздо хуже, чем у углепластика, да и прочность на разрыв в разы меньше.

Кевлар—это американская торговая марка класса полимеров арамидов, родственных полиамидам, лавсанам. Это название уже стало нарицательным для всех волокон этого класса. Армирование повышает сопротивление изгибающим нагрузкам, поэтому его широко используют в комбинации с углепластиком.

Как делают карбоновые нити

Волокна, состоящие из тончайших нитей углерода, получают термической обработкой на воздухе, то есть окислением полимерных или органических нитей (полиакрилонитрильных, фенольных, лигниновых, вискозных) при температуре 250 °C в течение 24 часов, практически их обугливанием. На фото углеродная нить после обугливания.

После окисления проходит карбонизация — нагрев волокна в среде азота или аргона при температурах от 800 до 1500 °C для выстраивания структур, подобных молекулам графита.

Затем проводится графитизация (насыщение углеродом) в этой же среде при температуре 1300-3000 °C. Этот процесс может повторяться несколько раз, очищая графитовое волокно от азота, повышая концентрацию углерода и делая его прочнее. Чем выше температура, тем прочнее получается волокно. Этой обработкой концентрация углерода в волокне увеличивается до 99%.

Виды волокон карбона. Полотно

Волокна могут быть короткими, резаными, их называют «штапелированными», а могут быть непрерывные нити на бобинах. Это могут быть жгуты, пряжа, ровинг, которые затем используются для изготовления тканого и нетканого полотна и лент. Иногда волокна укладываются в полимерную матрицу без переплетения (UD).

Так как волокна отлично работают на растяжение, но плохо на изгиб и сжатие, то идеальным вариантом использования углеволокна является применение его в виде полотна Carbon Fabric.

Оно получается различными видами плетения: елочкой, рогожкой и пр., имеющими международные названия Plain, Twill, Satin. Иногда волокна просто перехвачены поперек крупными стежками до заливки смолой. Правильный выбор полотна для углепластика по техническим характеристикам волокна и виду плетения очень важен для получения качественного карбона.

В качестве несущей основы чаще всего используются эпоксидные смолы, в которых полотно укладывается послойно, со сменой направления плетения, для равномерного распределения механических свойств ориентированных волокон. Чаще всего в 1 мм толщины листа карбона содержится 3-4 слоя.

Достоинства и недостатки карбона

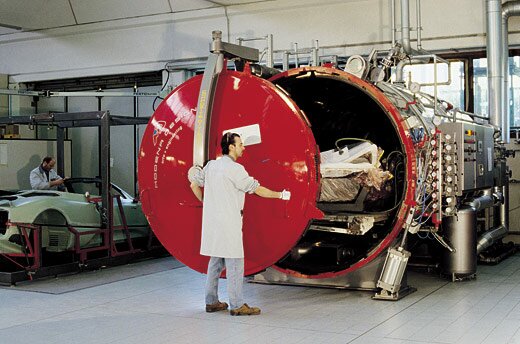

Более высокая цена карбона по сравнению со стеклопластиком и стекловолокном объясняется более сложной, энергоемкой многоэтапной технологией, дорогими смолами и более дорогостоящим оборудованием (автоклав). Но и прочность с эластичностью при этом получаются выше наряду со множеством других неоспоримых достоинств:

- легче стали на 40%, легче алюминия на 20% (1,7 г/см3 — 2,8 г/см3 — 7,8 г/см3),

- карбон из углерода и кевлара немного тяжелее, чем из углерода и резины, но намного прочнее, а при ударах трескается, крошится, но не рассыпается на осколки,

- высокая термостойкость: карбон сохраняет форму и свойства до температуры 2000 ○С.

- обладает хорошими виброгасящими свойствами и теплоемкостью,

- коррозионная стойкость,

- высокий предел прочности на разрыв и высокий предел упругости,

- эстетичность и декоративность.

Но по сравнению с металлическими и деталями из стекловолокна карбоновые детали имеют недостатки:

- чувствительность к точечным ударам,

- сложность реставрации при сколах и царапинах,

- выцветание, выгорание под воздействием солнечных лучей, для защиты покрывают лаком или эмалью,

- длительный процесс изготовления,

- в местах контакта с металлом начинается коррозия металла, поэтому в таких местах закрепляют вставки из стекловолокна,

- сложность утилизации и повторного использования.

Как делают карбон

Существуют следующие основные методы изготовления изделий из углеткани.

1. Прессование или «мокрый» способ

Полотно выкладывается в форму и пропитывается эпоксидной или полиэфирной смолой. Излишки смолы удаляются или вакуумформованием, или давлением. Изделие извлекается после полимеризации смолы. Этот процесс может проходить как естественным путем, так и при нагреве. Как правило, в результате такого процесса получается листовой углепластик.

2. Формование

Изготавливается модель изделия (матрица) из гипса, алебастра, монтажной пены, на которую выкладывается пропитанная смолой ткань. При прокатке валиками композит уплотняется и удаляются излишки воздуха. Затем проводится либо ускоренная полимеризация и отверждение в печи, либо естественная. Этот способ называют «сухим» и изделия из него прочнее и легче, чем изготовленные «мокрым» способом. Поверхность изделия, изготовленного «сухим» способом, ребристая (если его не покрывали лаком).

К этой же категории можно отнести формование из листовых заготовок — метод препрегов.

Смолы по своей способности полимеризоваться при повышении температуры разделяются на «холодные» и «горячие». Последние используют в технологии препрегов, когда изготавливают полуфабрикаты в виде нескольких слоев углеткани с нанесенной смолой. Они в зависимости от марки смолы могут храниться до нескольких недель в неполимеризованном состоянии, прослоенные полиэтиленовой пленкой и пропущенные между валками для удаления пузырьков воздуха и лишней смолы. Иногда препреги хранят в холодильных камерах. Перед формованием изделия заготовку разогревают, и смола опять становится жидкой.

3. Намотка

Нить, ленту, ткань наматывают на цилиндрическую заготовку для изготовления карбоновых труб. Кистью или валиком наносят послойно смолу и сушат преимущественно в печи.

Во всех случаях поверхность нанесения смазывается разделительными смазками для простого снятия получившегося изделия после застывания.

Можно ли сделать углепластик своими руками

Изделия на основе углеволокна можно формовать и самим, что уже давно и успешно применяется при ремонте велосипедов, спортивного инвентаря, тюнинге автомобилей. Возможность экспериментировать с наполнителями для смолы, со степенью ее прозрачности предоставляет широкое поле для творчества любителям автотюнинга карбоном. Подробнее основные методы изготовлении деталей из карбона описаны здесь .

Где брать углеткань

Тайвань, Китай, Россия. Но в России это относится к «конструкционным тканям повышенной прочности на основе углеволокна». Если найдете выход на предприятие, то вам очень повезло. Много компаний предлагают готовые наборы для отделки автомобилей и мотоциклов карбоном «Сделай сам», включающих фрагменты углеткани и смолу.

70% мирового рынка углеткани производят тайваньские и японские крупные бренды: Mitsubishi, TORAY, TOHO, CYTEC, Zoltec и пр.

Надеемся, вы нашли исчерпывающий ответ на вопрос «Что такое карбон»?

Ирина Химич, технический консультант

Источник: engitime.ru

Кевлар, карбон, стекловолокно, стоимость и свойства

Самый распространенный и как следствие, самый дешевый из композитных материалов. Несмотря на свою дешевизну хороший стеклопластик обладает практически такими же прочностными свойствами как и карбон или кевлар только примерно на 50 — 70% тяжелее их. Удельная масса формованного стекловолокна около 2.5 кг на дм3, удельная прочность превосходит прочные сорта сталей в 1.5 2 раза.

Стекловолокно встречается как в виде простых однонаправленных волокон, так и в стеклотканях. Стеклоткани имеют различные плетения с различной прочностью в перпендикулярных плоскостях. Также выпускают различные виды стеклохолстов и стекломатов, в которых волокна имеют хаотичное прессованное расположение, либо рубленных волокон, либо образованных одной непрерывной прессованной нитью.

При производстве стеклоткани используется парафин и если формовать ее в таком виде, то хороших прочностных характеристик вам не видать. Поэтому стекловолокно необходимо отжечь до полного удаления парафина в муфельной печи, либо приобретать уже отожженную «стеклоткань для эпоксидной смолы». Что настоятельно рекомендуется. Стоимость 1 кг стекловолокна в зависимости от толщины и плетения изделия варьируется от 500 до 5000 руб. Более дорогими получаются очень тонкие листы, так как они продаются погонными метрами и чтоб купить килограмм стеклоткани толщиной 0.02 мм придется отмотать 50 погонных метров ткани.

Карбон, углеродное волокно, углепластик, carbon

Волокна черного цвета, состоящие из множества нитей толщиной от 0,005 до 0,010 мм сплетенных в ткани из которых можно изготовить различные формы, с очень высокими прочностными техническими характеристиками. Сами по себе ткани не используются, а используются, как исходное сырье пропитанное эпоксидной смолой, с последующим застыванием образуют очень прочный и легкий материал. Прочность некоторых углепластиков выше высокопрочной стали сорта 25ХГСА но значительно меньше ее по весу. удельный вес готового углепластика 1.5 — 2 килограмма на кубический дециметр — у стали 8 кг на кубический дециметр. Разница масс в 4 — 6 раз.

Прочность карбона в основном зависит от качества применяемой эпоксидной смолы. Самые лучшие углеткани продаются уже пропитанными смолой, остается только уложить их в форму и отправить в автоклав для застывания.

Изготовление формы: Чтобы изготовить простейшую матрицу необходимо иметь готовый по форме образец бампера, капота либо любой другой детали изготовленных из любого материала, либо используя готовый заводской образец. Для избежания прочного склеивания образца с будущей матрицой, ее необходимо промазать слоем разделителя.

В качестве разделителя может служить мыло, эдельвакс, воск растворенный в бензине, Циатим-221, кремнеорганические смазки. В качестве основы для матрицы, можно использовать монтажную пену, гипс, а также композитные материалы. Если матрица выполняется из композитных материалов, то самым дешевым ее источником является стекловолокно пропитанное обычной эпоксидной смолой.

Если матрица имеет сложную форму, то ее приходится делать разъемной, в одном или нескольких местах. Места разъема должны быть зафиксированы и иметь точную позицию друг относительно друга. Лучше всего подходит штифтовое позициолнирование с последующим скреплением болтами.

Все монококи самых современных суперкаров и формулы один, выполняются с использованием углеродного волокна, для большей прочности в конструкцию добавляют титановые и сотовые структуры. Именно из за карбоновой конструкции эти автомобили так дороги. Мало того, что сам материал не дешев, так еще и все производство происходит практически полностью в ручном режиме.

Стоимость углеродного волокна очень высока и детали получаемые с помощью нее соответственно тоже. Цена за углеткань начинается от 5000 руб за 1 кг или 5 метров квадратных, при толщине 0.25 мм. Некоторые американские истребители и бомбардировщики тоже делают из карбона и стоимость бомбардировщика B2 например: составляет более 2 миллиардов долларов .

В домашних условиях изготовить такой же прочный карбон как и в заводских, скорей всего не получится, так как для качественного формования крупных деталей, понадобиться большой вакуумный автоклав, позволяющий формовать в вакууме и при заданной иногда немалой температуре, более 150 градусов.

Эпоксидные смолы застывающие при комнатных температурах не обладают и половиной той прочности, нежели полимеризованные с заданной картой температур, в условиях вакуумного автоклава.

Небольшой список компаний производящих carbon:

Toray

Nippon Graphite Fiber Corporation

FORMAX

Porcher Industries

Seal SpA

SGL Group

Mapei

Zoltek

Saertex

Ballar

Hexcel Corporation

Taiwan Electric Insulator

Ahttps://zero-100.ru/index/kompozitnye_materialy_svojstva_i_ceny/0-287″ target=»_blank»]zero-100.ru[/mask_link]

Карбон под водой, на земле и в небе…

В последнее время всё чаще можно встретить утверждение, что карбон — это прямо-таки олицетворение современной эпохи развития технологий и производства. По большому счету это даже правда, но есть один нюанс: в свободной продаже углепластик появился еще 54 года назад. И до этого он тоже существовал и использовался, но тему не особо распространяли по причине ее плотной связи с военно-промышленным комплексом. Не особо, правда, известно, как он применялся военными, да еще и в те годы, но нынче даже в гражданской сфере карбон действительно стал использоваться прямо-таки по всем фронтам.

Почему все так любят карбон

Сегодня углепластик по-прежнему связан с ВПК и на его усовершенствование традиционно тратятся немалые средства. Хотя какими бы ни были прочными композиты, а по убойной силе с термоядерной реакцией они всё равно и рядом не сидели. Так что нам остается лишь уповать на людское благоразумие, направляя исследования на развитие «мирного карбона», а именно — добиться с его помощью того, чтобы жить с ним нам было выгоднее, приятнее и комфортнее. При этом желательно, чтобы недорого, ведь именно цена в большинстве случае останавливает конечного потребителя. Поэтому удешевление стоимости производства изделий из карбона стало одной из главных задач, которую решают по всему миру 24/7, ведь идея внедрения углепластиков в массовое производство так и манит своими потенциальными прибылями.

И, тем не менее, даже сейчас из карбона пытаются выжать по максимуму, ведь даже его начальные параметры довольно впечатляющи: он легче стали и алюминия по отдельности, но прочнее их, взятых вместе. Когда это стало окончательно понятно, перспективы открылись серьезные. Радость омрачал лишь тот факт, что в тех случаях, когда при ударах металл отделается легким испугом в виде незначительной и еле заметной вмятины, углепластик треснет и разлетится, поскольку имеет крайне низкую способность к деформации. Это тоже стало одной из главных проблем, которую частично решили, решают и, вероятно, будут еще решать. Хотя в некоторых случаях это, наоборот, является преимуществом — к примеру, в гоночном спорте, куда композиты проникли едва ли не сразу после ВПК (что не удивительно, поскольку «Формула-1» — самый престижный класс международных автогонок, поэтому и деньги там вращаются немалые).

Мы его только не едим…

Авто-, вело- , мото- и другой спорт, быт и хобби, мода и дизайн , медицина и техника, гражданская авиация , корабли, катера и яхты — кажется, карбон, даже несмотря на свою стоимость, успел проникнуть уже везде .

Правда, стоит отметить, что в судостроении этот материал долгое время не использовали, поскольку не удавалось решить проблему, когда в соленой воде углепластик с металлами приводил к сильнейшей коррозии. Но поскольку сегодня уже есть технологии обработки композитов, моря и океаны бороздят корабли, построенные с использованием углепластиков.

Как ни странно, но, за редким исключением, во всех перечисленных выше сферах применения карбона ценится именно основное его качество — высокое отношение его прочности к массе. К примеру, модуль упругости лучших представителей углеволокна даже выше, чем 700 ГПа. Для наглядности это нагрузка 70 т на 1 кв. мм. А усилие на разрыв доходит до 5 ГПа — и это при крайне низкой массе!

Производство изделий из карбона: почему так дорого?

Основной причиной высокой себестоимости углеродного волокна являются высокие энергозатраты еще при его изготовлении . Ведь чтобы получить углеродные нити, необходимо взять имеющуюся углеродную цепочку либо волокно искусственного происхождения и в процессе обработки преобразовать их в углерод.

По прошествии нескольких лет активного поиска исходников для этого самые подходящие результаты продемонстрировали полиакрилонитриловые волокна (PAN). Именно с этого полимера началось производство углеволокна.

Кстати, трудно поверить, но производство это начинается с мягких белых волокон, которые, между прочим, активно применяются в легкой промышленности и содержатся в составе многих вещей, о чем вовсе не догадываются люди, далекие от химии. Например, эти волокна (сополимеры полиакрилонитрила) очень любит наша текстильная промышленность, выпускающая одежду, ковры, материалы для фильтров, обивки и всё остальное, где на этикетке значится акриловое волокно. Очень популярный сегодня АБС-пластик, которому сам черт не страшен, тоже содержит некоторые виды этих полимеров…

Итак, полимер вытягивают так, чтобы он располагался параллельно оси волокнá. Полиакрилонитриловые волокна нагревают до 260 °С и окисляют, вследствие чего соединение между молекулами становится стабильным. Далее вещество греют в инертном газе при температуре в несколько тысяч градусов, что ведет к тому, что с него убираются летучие компоненты и частицы волокон создают новые связи. Короче, материал обугливается — происходит его так называемая карбонизация, а все неуглеродные соединения в нем отторгаются и удаляются.

Тут следует заметить, что чем выше будет температура всего этого процесса, тем качественнее получат карбоновую нить. Так, при изготовлении карбона с экстремально высокими характеристиками прочности волокно подвергают всё в том же инертном газе многоступенчатому графитированию — а процесс этот, как можно догадаться, не из дешевых. Но качество продукта оправдывает затраты: получаемая карбоновая нить обладает фантастической прочностью на разрыв, хотя ее прочность на изгиб такими показателями не отличается. Для случаев, когда это принципиально, нашли простой выход: используют углеткань и, ориентируя в ней нужным образом волокна, укладывают перед полимеризацией в определенном направлении ее слои, задавая расчетную прочность конечного продукта.

Не волокном единым…

И тем не менее сами по себе волокна, несмотря на высокую прочность , без отверждающего вещества (смолы) мало что из себя представляют. Точнее сказать, чтобы получить крепкие изделия из карбона, одних волокон никак не достаточно — их необходимо равномерно связать со смолой. Вот почему есть много вариантов получения углепластиков, задавать характеристики которых можно не только меняя ориентацию волокон (как упомянуто выше), но и выбирая определенный вид связующего.

Кроме того, учитывая то, что часто необходимо получить деталь со сложной геометрией, есть вероятность получения участков, где волокно спрессовано недостаточно плотно. Это — уязвимые места, поэтому для производства таких сложных изделий используются не только углеткани с определенным видом плетения, но еще и технологии, которые делают процесс распределения отверждающего вещества равномерным.

Связующие вещества (компаунды) можно разделить на «холодного» и «горячего» отверждения — и обе технологии получения карбоновых деталей могут похваcтать преимуществами и опечалить недостатками. Но каковым бы ни был компаунд, получить само карбоновое волокно — дело в любом случае энергетически затратное, что и портит всю картину массовому производству, о чем говорилось с самого начала.

Задача снижения цены производства углепластика

Любая область машиностроения (и не только) активно занимается вопросом снижения стоимости производства карбоновых деталей. Опережает в этом плане, но стоит особняком тут всё еще военная промышленность, поскольку этим занимается узкий круг людей и информация об их успехах по большей части засекречена.

На бытовом же уровне всех заботит уменьшение цены на всё, чем мы пользуемся постоянно. Ибо если накопить денег на дорогую карбоновую удочку не так сложно, то уж купить автомобиль, где углепластиковые детали в большом количестве, уже не по карману человеку со средними доходами. А было бы неплохо — ведь карбоновые детали кузова (а также кузов целиком), снижают массу и улучшают его аэродинамику. Первое преимущество позволяет экономить на топливе, а второе — улучшает поведение автомобиля и снижает количество ДТП, что уже доказано статистикой. Эстетику, правда, в расчет не берем, поскольку сегодня есть технологии печати, которые могут делать имитацию, правдоподобно превращая капот и прочие детали в карбоновые — например, можно наклеить специальную пленку: это будет красиво, но всё равно металл и обман, который не сравнится с композитами, но который значительно дешевле.

А чтобы удешевить производство углепластиков, необходимо его больше автоматизировать и сделать менее энергозатратным. И вот поэтому сегодня создаются целые объединения институтов и лабораторий, и на сегодняшний день существует даже ряд их наработок, в результате которых должно произойти снижение стоимости производства карбона до 90 %.

Способы удешевления углепластиков

В первую очередь следует напомнить, что если карбон будет дешевле, он завоюет массовое производство — и это будет уже другая, более оптимистичная, история. Поэтому подробности новых технологий — коммерческая тайна, но кое-что всё-таки становится известным.

Например, одним из прорывов можно считать технологию струйного перенесения сухой смолы, что снижает стоимость производства кузовных деталей. Автор технологии — австралийская компания Quickstep. Тут разработали особый вид смолы в сухом виде, которую впоследствии распыляет робот. Суть в том, что подобный технологический ход уже не требует затратного способа подготовки жидкой смолы.

Также в компании ведутся работы по использованию карбонового сырья лигнина, который по прочности стои́т на одной ступени с бетоном, а получается из древесины. Кроме этого, ведется работа еще и по поиску методов использования углепластиков с термопластиковыми смолами, что также снижает стоимость производства до 70 %.

А учеными Пенсильвании совместно с американскими и бельгийскими производителями удалось найти иной способ для удешевления производства, а именно, с использованием графена.

Они выяснили, что лишь незначительная добавка графена позволяет получить углеволокно, которое по сравнению с углеволокном, полученным традиционным способом, имеет более высокие характеристики: на 225 % выше прочность и на 184 % — жесткость. И это тоже можно назвать своеобразной революцией в производстве, поскольку из двух технологических этапов нагрева углеволокнá один можно исключить полностью, а второй будет менее энергоемким.

Карбон будущих поколений

Логично, что по мере удешевления производства изделий из карбона этот материал будет активно передвигаться из высокотехнологичных отраслей в сферу быта . Хотя сегодня мы и так уже имеем возможность заниматься многими видами спорта и фитнеса с экипировкой из углепластика , готовить с ним еду, украшать им интерьер , носить карбоновые украшения и радовать себя красивыми аксессуарами из него. Но на подходе новое поколение веществ — углеродные нанотрубки, которые, помимо высочайшей прочности, обладают очень ценными характеристиками.

Например, уже появилась ткань на основе карбоновых нанотрубок, которая способна защитить от пули 45 калибра, а также поражающих ударов холодным оружием. Хотя, конечно, читателя это может не впечатлить, если он не работник правоохранительных органов, не военный, не политик или крупный бизнесмен и вообще ему не нужно усложнять свою жизнь защитной экипировкой…

Фантастика на пороге!

…Однако всё идет к тому, что не за горами реализация старой идеи космического лифта, предложенная еще в 1895 г. нашим великим ученым Константином Циолковским. Заключается она в том, чтобы доставлять на космическую станцию, пребывающую на геостационарной орбите, грузы, минуя дорогостоящие и небезопасные запуски космических ракет. А это, на минуточку, высота 35 000 км над поверхностью Земли!

Данный проект, возможно, давно бы реализовали — но для этого необходим был очень прочный материал, поэтому план, скорее, считали фантастикой гения. Однако по мере открытия и исследования углеродных нанотрубок (которые ведутся еще с 1990-х) всё это уже не кажется сказкой, поскольку нить из карбоновых нанотрубок толщиной всего 1 мм выдерживает вес до 30 тонн (!).

Компания Lamborghini в 2019 году стала первой, кто поставил для себя задачу исследования углепластика в условиях космоса, и отправила на Международную космическую станцию образцы, среди которых, между прочим, не только опытные, но и те, которые уже используются в серийном производстве. Что это значит?

Да то, что, если такие крупные корпорации тратят немалые деньги на исследования, значит это имеет расчетную выгоду, которая обязательно реализуется в денежные знаки, то есть доступность для простых смертных качественных и красивых изделий из карбона по низкой цене. Надо только подождать.

Источник: comcarbo.ru

Велоиндустрия — Карбоний против Люминия: Отделяем факты от вымысла. Часть 2

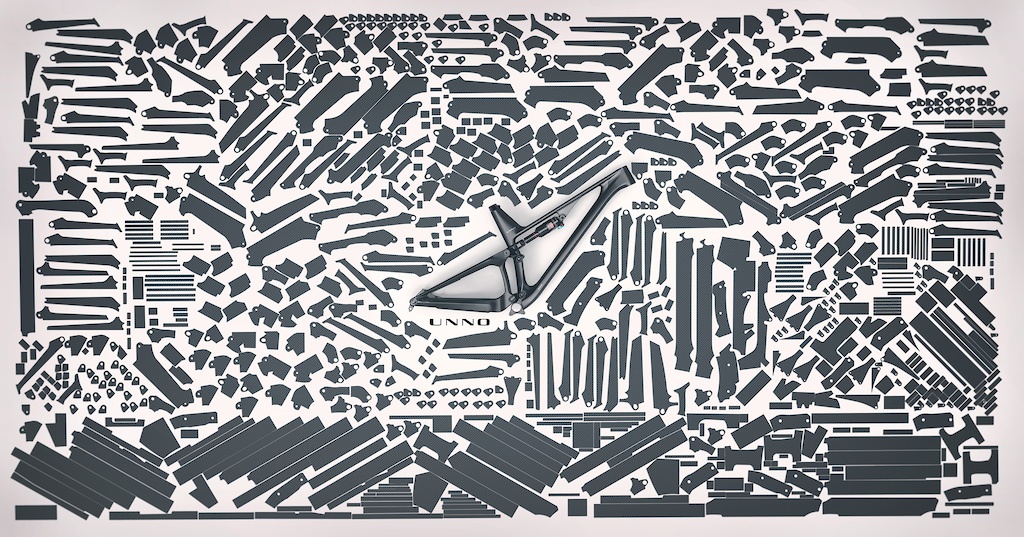

Вторая часть нашумевшей статьи. Love or hate! На фото выше – рама Unno в готовом виде на фоне всех лоскутов карбонового волокна, которые в ней были использованы.

Карбон

Практически непригоден для переработки, но и отходов меньше.

Откуда взялся

Из названия (Карбон ака углерод) понятно, что это продукт переработки сырой нефти. Если просто описать процесс, то из Акрила (полимер на основе акриловой и метакриловой кислот, не путать с оргстеклом/ Переводчик) сначала делают синтетическое волокно, за этим следует 3 стадии термической обработки:

Первая – окисление исходного волокна на воздухе при температуре 250 °C в течение 24 часов.

Вторая – нагрев в инертной (азот/аргон) при температурах от 800 до 1500 °C.

Третья – термическая обработка в инертной среде при температуре 1600-3000 °C.

Производственная линия в Oak Ridge длиной 120 метров (в начале 40-х в этом городе ковался ядерный щит США, под кодовым названием «Манхеттенский проект». Именно там родились бомбуэ, упавшие на Хиросиму и Нагасаки/ Переводчик).

Но после того, как из нитей сплетут какое-то изделие, зальют его смолой и запекут в печи, их очень трудно переработать. Смолы, которыми фиксируются волокна, при разложении токсичны, а основным методом переработки является измельчение углеродного материала (банально дробят и жгут готовые продукты/ Переводчик). Понятно, что после такой «переработки» о повторном использовании в качестве материала для исходного изделия даже не идёт речь. Вероятность того, что карбоновая рама после переработки снова будет карбоновой рамой – крайне мала.

Статистика

Глобальный объем производства карбонового волокна около 135 000 тонн в год (сравните с 24 800 000 тонн алюминия). На 2017 год крупнейшими производителями были США и Мексика (48.7 тыс. тонн), Япония (27.1 тыс. тонн) и Китай (13.3 тыс. тонн). Аэрокосмическая отрасль потребляет около 80% от общего оборота (в среднем на один самолёт Boeing/Airbus уходит до 30 тонн/ Переводчик), 15% занимают производители спорттоваров, где лидирующие позиции занимает гольф (!) и «лыжные» виды спорта, велосипеды пасут задних. Ожидается, что в скором времени и автомобильная промышленность тоже станет весомым игроком на рынке.

Производство карбониевых рам

Чтобы превратить нить в карбоновую раму, из неё сначала делают лоскуты ткани с однонаправленными или разнонаправленными «жилами», затем эти лоскуты ткани пропитываются смолой и складываются в определенном порядке вокруг специальной надувной формы. С момента начала пропитки смола начинает застывать и вам нужно использовать пропитанный лоскут, либо поместить его в холодильник на хранение. Лоскуты липнут друг к другу, что упрощает процесс наслаивания лоскутов вокруг формы.

Лоскуты карбона оборачивают вокруг надувной пенополистирольной формы для будущей рамы Pivot.

Предварительно подготовленные лоскуты карбоновой ткани пропитывают специальной смолой, которая не затвердеет полностью, пока её не нагреют до определенной температуры. Чтобы все лоскуты хорошенько пропитались смолой и склеились друг с другом, их помещают в специальную форму из двух скручивающихся половин, а в надувную форму, вокруг которой складывались пластины, подают газ под давлением. После всех этих процедур рама в форме отправляется в автоклав для запекания. После того, как запеченный карбон остынет, его уже нельзя будет повторно расплавить и использовать, как это делается с пластмассой.

Специальная внешняя металлическая форма для запекания.

Существует ещё несколько способов производства карбоновых конструкций, но большинство ведущих производителей используют именно этот метод. Сами формы для запекания делаются из стальных болванок. Для каждого размера рамы нужна своя подходящая форма. Передний треугольник чаще всего делают за один подход, а заковыристые детали вроде свингарма (задний треугольник или перья, кому-как угодно/ Переводчик) приходится делать из нескольких частей, соединяя их во время запекания.

Сама форма стоит от 40 000 до 80 000 долларов в зависимости от сложности конструкции (именно поэтому прототипы лепят из алюминия, с ним проще работать в плане экспериментов/ Переводчик), а живут они от 1 до 3-х лет, в зависимости от того, сколько сил потребуется для извлечения карбоновой детали после запекания.

После запекания и остывания карбоновые детали рамы Pivot извлекаются из форм.

«Если вы используете алюминий, то от момента получения материала, после обработки заготовок, ковки, и гидроформинга труб, до готовой рамы проходит 150-180 дней, а минимальный размер партии около 500 единиц. Тот же процесс для карбоновых рам составляет 90-120 дней. Алюминий дешевле, но планировать его производство сложнее». – Крис Кокалис, основатель Pivot Cycles.

Соотношение прочности к весу у карбона просто невероятно. Европейская фирма Dexcraft Composites говорит, что одна и та же деталь, с одинаковой толщиной стенок, созданная из карбона будет на 31% жестче, чем алюминиевая. При этом она будет вполовину легче и крепче на 60%. А если вы сделаете такую деталь из многослойного, разнонаправленного волокна, то показатели будут ещё выше. Шоссейные и некоторые кантрийные образцы рам уже впрямую приблизились к этим цифрам, однако производители серьезных МТВ-пушек слишком консервативно подходят к процессу создания рам и сейчас разница между алюминиевой и карбоновой рамой всего полкилограмма (то есть теоретически можно сделать даунхилльную раму, весом 2 кило, а в случае Трека вообще 1.5/ Переводчик).

Делать карбоновые рамы гораздо проще. Им не нужны крутые сварщики и стапели для сварки, а дополнительная прочность только помогает производителям, ведь раму банально труднее сломать, а значит и менять по гарантии ничего не придётся. Персонал на заводе должен быть внимательным и осторожным, но не обязательно высококвалифицированным (ага, можно набирать работников с улицы, которые будут работать за еду, профит/ Переводчик). Обычно «поклейка» танчиков велосипеда происходит в хорошо проветриваемой комнате с кондиционером, а процесс производства гораздо менее травмоопасен.

Обратной стороной являются первоначальные затраты на материалы (от $40 за кило), и на формы для запекания для тестовых образцов. Сам процесс укладки лоскутов карбона утомительный, а делать его нужно правильно. При этом он оплачивается слабо (из-за обилия желающих поклеить за еду/ Переводчик) и опытные работники тут не задерживаются.

Несмотря на обилие токсичных веществ, уже пропитанные лоскуты редко бывают опасны для работников, а ведь большинство небольших производителей закупается уже пропитанными лоскутами. Хотя длительное воздействие на открытую кожу и может вызвать аллергическую реакцию, но резиновых перчаток вполне достаточно для защиты, плюс они помогают избежать попадания влаги, масел или грязи внутрь во время поклейки.

Более крупные производители, вроде Giant Bicycles, предпочитают пропитывать лоскуты самостоятельно, чтобы не зависеть от поставок и иметь ровно столько подготовленного материала, сколько нужно. Понятно, что персонал помещений, где происходит подготовка и пропитка карбонового волокна, подвержен повышенному риску.

Переработка карбония

В данный момент велопроизводители не создают такие объемы карбоновой продукции, чтобы по её лому были какие-то данные. Toray – один из самых больших производителей карбонового волокна, заявляет, что около 4.5 тысяч тонн карбонового лома появляется каждый год, из которого тысяча тонн приходит из Вашингтона, где Toray обслуживает Boeing и другие аэрокосмические предприятия. Из карбонового мусора от Boeing’а и компании можно делать 400 000 карбоновых велосипедов в год, но отходы велоиндустрии ничтожно малы.

Сейчас робот просверлит первое отверстие в 65-метровом крыле Боинга 777X. В нем почти 650 километров углеродной нити.

В Toray закладывают примерно 20% на отходы от производств аэрокосмической отрасли, а в велосипедной промышленности такого нет и подавно, как у мелких производителей, так и у крупных. «Мы делаем 125 ободов в неделю. И общее количество отходов от производства – это один пластиковый мешок для мусора набитый бумажной обёрткой». – говорит всё тот же Дастин Адамс.

Крупные велосипедные производители, вроде Trek, Specialized, или Ibis – отправляют на вторичную переработку те рамы, которые пришли по гарантийному возврату. Для переработки карбоновый лом выжигают в печах и дробят, а получившуюся мешанину используют для усиления пластика, изготовления структурных панелей, смешивают с асфальтом и используют для армирования бетона.

На фото хорошо видно, что тормозные ручки Magura MT8 сделаны из переработанного карбонового волокна (видимо сам рычаг по новой заливают эпоксидной смолой, а вот ручка сделана из пластика с добавлением переработанного углеродного волокна/ Переводчик).

/Дальше идёт зелёная чепуха о том, какие велопроизводители молодцы, что все отправляют отходы на переработку и сами пытаются изобрести какие-нибудь новые методы переработки, и как им приходится кооперироваться, чтобы насобирать лома на минимальную отправку и тд и тп./

А что можешь сделать ты?

Как и с алюминиевым велосипедом, свою карбоновую раму едва ли кто-то захочет отправить в утиль, ведь с заложенными характеристиками и свойствами самого карбона рама скорее морально устареет, чем сломается, а вы сможете говорить своим внукам – «Смотри, щенок, на чём твой дед виповал!»

Всё тот же Крис Кокалис говорит, что карбоновая рама даст вам максимальную прочность и минимальный вес и позволяет не так запариваться по поводу особо нагруженных узлов, как алюминиевые рамы. С другой стороны, если вы можете предложить схожую по характеристикам раму, пусть и с чуть большим весом, но по более выгодной цене (примерно на $1к меньше), то это весьма жизнеспособный вариант. За примерами далеко ходить не надо, алюминиевый Mach 6 от Pivot или тот же Specialized Demo.

Сравнение карбоновой и алюминиевой рам Specialized Demo 8.

Так что же лучше?

Если бы лично я собирался запустить новый завод по производству горных велосипедов, я бы взял карбоний. Я считаю, что алюминиевые конструкции достигли своего апогея и без каких-то новых прорывных технологий в этой сфере ничего не изменится. Логика проста, если дать по миллиону долларов на улучшение карбоновой и алюминиевой рамы, то едва ли алюминиевый вариант будет сильно отличаться от тех топовых образцов, что мы видим на рынке сейчас. А вот карбоновые технологии новы и только начали развиваться.

Если бы я учил детей в школе рациональности использования природных ресурсов, то катался бы на алюминиевом велосипеде потому, что мне бы не пришлось спорить с детьми на тему того, почему я взял карбоновый велосипед, если его очень сложно переработать.

А если бы я владел компанией, которая хочет производить велосипеды, но заботится о окружающей среде. То сначала бы разработал подходящий дизайн для рамы, а потом бы нашел хороший завод, который не сливает отходы в океан или что-то в таком духе.

Если я просто езжу эндуро или даунхилл, то не думаю, что полкило или килограмм, который я смогу сэкономить благодаря карбоновой раме и колёсам, как-то заметно повлияют на моё катание. А вот для профессионалов карбон – это отличный выбор.

В общем да, понимаю чувства тех, кто ждал срыв покровов и ответа на вопрос «Что же лучше», а получил перевод статьи про экологию, разбавленную моими комментариями и выдержками из википедии в части производства и утилизации материалов. Сильно не серчайте.

- Карбон против Алюминия

- , Карбон

- , Алюминий

- , Carbon vs Aluminum

- , Carbon

- , Aluminum

- , pinkbike

Источник: twentysix.ru